Область техники, к которой относится предложение

Изобретение относится к способам формования и соединение пластиков, формованию веществ в пластическом состоянии путем придания формы вытягиванием (В29С 55/00), а также использованию неорганических соединений, а боле конкретно углерода (С08K 3/04), в качестве компонентов высокомолекулярных соединений и получению устройства для измерения деформации твердых тел, отличающегося использованием электрических средств (G01B 7/16).

Уровень техники

Известны различные типы датчиков деформации твердых тел и способы из изготовления на основе проводящих чернил, наночастиц, нанопроволоки, углеродных нанотрубок (CNTs) и графена. Большинство из этих датчиков имеют эластичность и способны растягиваться до относительной деформации более 50%. Вместе с тем известные датчики имеют недостаточную чувствительность, к деформации, определяемую по калибровочному коэффициенту GF. Так тензодатчики содержащие нанотрубки (CNTs) имеют коэффициенты измерения деформации GF в диапазоне 0,06÷0,82, тензодатчик содержащий графен в диапазоне 1.6÷7.1, токопроводящие чернила около 3.8, а тензодатчик содержащий наночастицы около 2 [Hyungkook Jeon, Seong Kyung Hong, Seong J. Cho, Geunbae Lim, Fabrication of a highly sensitive stretchable strain sensor utilizing a microfibrous membrane and a cracking structure on conducting polymer // Macromolecular Materials and Engineering, 1, 2018].

Известен способ изготовления гибкого датчика деформации включающий, изготовление мембраны из полимерных волокон с использованием метода электростатического прядения, погружение полученной мембраны из полимерных волокон в жидкую дисперсию карбида переходного металла MXenes для осаждения электропроводящих частиц на волокнах при ультразвуковой обработке, извлечение мембраны и сушку композитной мембраны из электропроводящих волокон, подсоединение узла фиксации провода и провода к двум концам композитной мембраны для получения гибкого датчика деформации. (Патент КНР № CN 111043950 МПК В29С 55/16; G01B 7/16, опублик. 21.04.2020)

Гибкий датчик деформации, полученный известным способом по утверждению авторов, имеет важные перспективы применения в области гибкого носимого на человеческом теле оборудования.

Недостатком способа является использование сложного в инструментальном исполнении метода электростатического прядения волокон для получения мембраны и ограничение в выборе полимеров. Могут быть использованы только легкорастворимые, так называемые волокнообразующие, высокомолекулярные соединения, образующие прядильные растворы полимера.

Наиболее близким к предлагаемому по назначению и технической сущности является способ изготовления гибкого датчика деформации, включающий ультразвуковое диспергирование электропроводящего нанонаполнителя в растворителе, заливку жидкой дисперсии в форму и постановку формы печь для сушки, получение пленки из нанонаполнителя, нанесение полимерного материала на поверхность пленки нанонаполнителя, термопрессование с образованием листа, растяжение листа в двух направлениях (в поперечном и продольном направлении) в горизонтальной плоскости при 115°С для получения тонкой композитной пленки, складывание композитной пленки по меньшей мере в два раза, горячее прессование и повторное синхронное двухстороннее растяжение после горячего прессования, разрезание пленки на ленты и соединение разрезанной пленки с электродом и проводом для изготовления датчика. (Патент КНР № CN 111732744, МПК В29С 55/16; C08J 5/18; С08K 3/04; C08L 29/04; C08L 53/02; C08L 75/04; G01B 7/16 опублик 02.10.2020)

Недостатком способа является использование нанонаполнителя высокой себестоимости, много стадийность подготовительных операций, техническая сложность выполнения двухстороннего растяжения и необходимость энергоемкой двукратной термообработки наполнителя и полимерных материалов датчика при повышенной температуре.

Сущность предложения

Техническая задача, на решение которой направлено предполагаемое изобретение - упрощение технологии, использование крупнотоннажных полимеров и электропроводящего наполнителя низкой себестоимости для формирования деформируемой основы датчика, увеличение диапазона его растяжимости при минимальном механическом напряжении.

Поставленная задача решается тем, что в известном способе изготовления гибкого датчика деформации, включающем диспергирование электропроводящего наполнителя, нанесение на поверхность пленки полимерного материала дисперсии электропроводящего наполнителя, растяжение пленки в продольном направлении, разрезание пленки на отрезки, складывание отрезков пленки со слоем электропроводящего наполнителя, соединение пленки с электродом и проводом для изготовления датчика, согласно предложения, в качестве пленки полимерного материала используют пленку и жестко-эластичного аморфно-кристаллического термопластичного полимера, полученную методом щелевой экструзии расплава с фильерной вытяжкой, перед нанесением на поверхность пленки полимерного материала дисперсии электропроводящего наполнителя наносят слой клея, растяжение пленки в продольном направлении осуществляют до нанесения слоя электропроводящей композиции, удерживают пленку после растяжения в напряженно-деформированном состоянии, нанесение слоя дисперсии электропроводящего наполнителя осуществляют на пленку в напряженно-деформированном состоянии, а после нанесение слоя электропроводящей композиции производят ее эластичное сокращение и разрезание на отрезки, дублирование отрезков пленки путем совмещения слоев электропроводящего наполнителя внутри датчика.

Растяжение пленки из жестко-эластичного аморфно-кристаллического термопластичного полимера, фиксацию длины растянутой пленки, нанесение на поверхность пленки жидкого клея и дисперсии электропроводящего наполнителя согласно предложения, осуществляют в следующем порядке по нескольким вариантам:

- наносят слой жидкого клея, растягивают смоченную клеем пленку, производят эластичное сокращение, повторно растягивают пленку с клеем, фиксируют длину растянутой пленки, наносят слой дисперсии электропроводящего наполнителя, производят эластичное сокращение;

- растягивают «сухую» пленку, фиксируют длину растянутой пленки, наносят слой жидкого клея, наносят слой дисперсии электропроводящего наполнителя, производят эластичное сокращение;

- растягивают «сухую» пленку, производят эластичное сокращение, повторно растягивают пленку и фиксируют длину растянутой пленки, наносят слой жидкого клея, наносят слой дисперсии электропроводящего наполнителя, производят эластичное сокращение;

Предложение иллюстрируется диаграммами растяжения полимерных пленок на разных стадиях способа изготовления датчика деформации, результатами испытания чувствительности датчика деформации по электросопротивлению постоянному току и примерами изготовления датчика деформации из графита и крупнотоннажных полимеров малой себестоимости в различных вариантах деформации растяжения пленки.

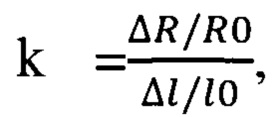

Фиг 1. Диаграмма растяжения пленки жестко-эластичного аморфно-кристаллического термопластичного полимера.

1 - растяжение «сухой» полимерной пленки до предела прочности:

2 - растяжение пленки со слоем жидкого клея после сушки до предела прочности

Фиг 2. Диаграмма растяжения пленки со слоем жидкого клея и дисперсии электропроводящего наполнителя после всех операций способа по растяжению и эластичному сокращению пленки

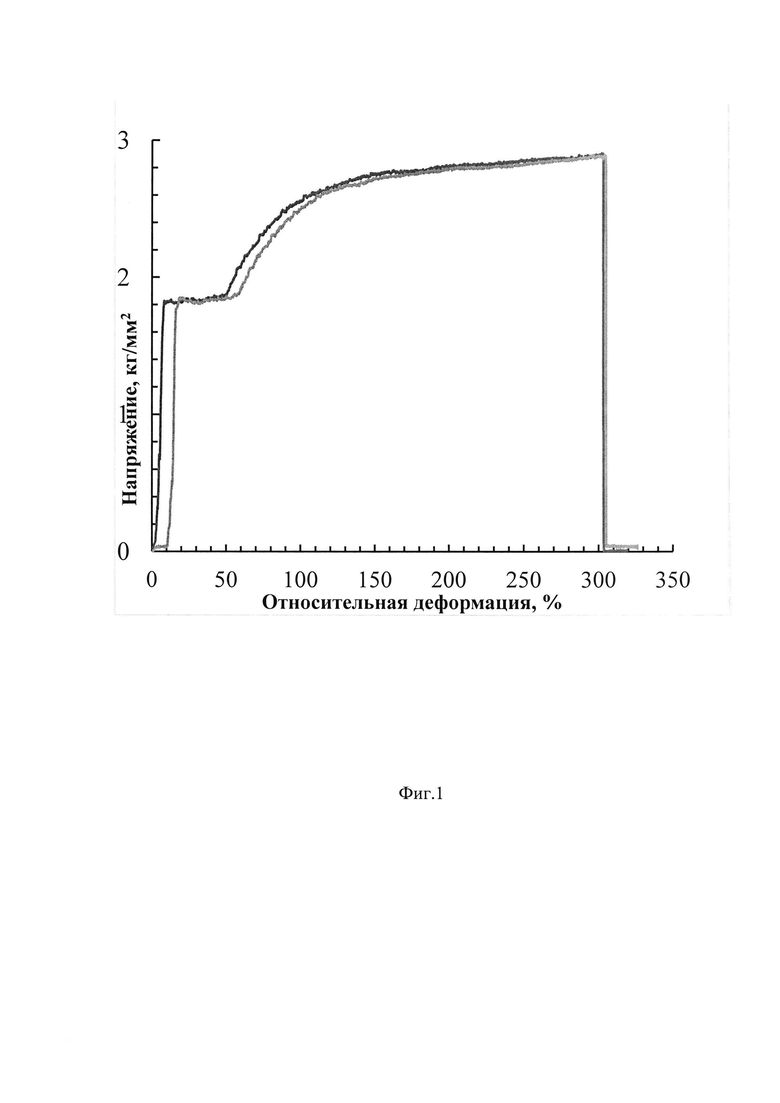

Фиг 3. График зависимости электрического сопротивления датчика от деформации растяжения в интервале относительного удлинения 5÷20%

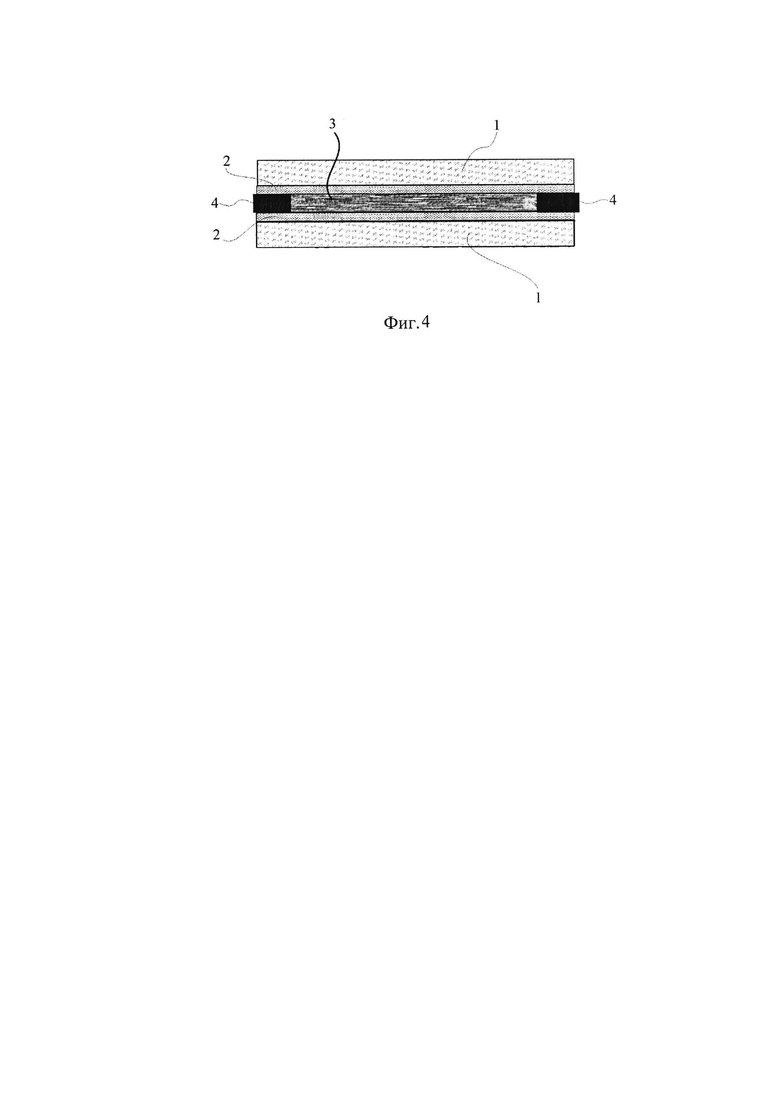

Фиг 4. Схема расположения слоев гибкого датчика деформации

1 - пленка и жестко-эластичного аморфно-кристаллического термопластичного полимера

2 - слой клея

3 - слой дисперсии электропроводящего наполнителя

4 - электроды

Описание способа

Пример 1. Изготавливают гибкий датчик деформации из электропроводящего наполнителя - порошка графита (марки ГС-2), клея в аэрозольной упаковке (марки Krylon 7777-Super Quick Grip Spray Adhesive, USA) и полимера низкой себестоимости - изотактического полипропилена (марки 111121030, с ПТР 3 г/10 мин) аморфно-кристаллической структуры (степень кристалличности 77÷79%) переработанного методом щелевой экструзии расплава с 6 кратной фильерной вытяжкой в жестко-эластическую пленку. Диспергирование электропроводящего наполнителя - графита проводят в шаровой мельнице и просеивают порошок графита сквозь сито. Пленку изотактического полипропилена, полученную методом щелевой экструзии расплава с фильерной вытяжкой, разрезают на ленты в направлении фильерной вытяжки, закрепляют ленты в зажимах струбцины, наносят слой клея путем распыления аэрозоля, сразу растягивают до относительного удлинения ленты на 50% и устраняя силу растяжения производят эластичное сокращение ленты. Повторно растягивают ленты в направлении фильерной вытяжки до относительного удлинения ленты на 50%, фиксируют длину растянутой ленты и наносят слой электропроводящего наполнителя - порошка графита, вновь производят эластичное сокращение и сушат ленты со слоем клея и графита. Разрезают ленты на отрезки длиной 100 мм. Размещают зеркально и укладывают отрезки друг на друга, т.е. производят дублирование отрезков пленки со слоем клея и электропроводящего наполнителя, совмещением слоев электропроводящего наполнителя внутри датчика (фиг. 4). По концам отрезков между ними укладывают плоский электрод из медной фольги с проводом, таким образом производят соединение слоя графита с электродом и проводом для подключения датчика в цепь измерителя сопротивления.

Испытания механических свойств, деформируемости полимерных частей датчика по примеру 1 представлены на графике (фиг. 1). Жестко-эластическая пленка изотактического полипропилена аморфно-кристаллической структуры, используемая в предложенном способе, может быть растянута без разрушения до удлинения 300% в чистом «сухом» состоянии. Диапазон растяжимости датчика при минимальном механическом напряжении (менее 1 МПа) достигает 100% (предел растяжимости датчика по примеру 1 - 200%), что представлено на графике его механических испытаний при постоянной скорости деформирования (фиг. 2).

Зависимость электрического сопротивления датчика по примеру 1 представлена на графике (фиг. 3). Пропорциональная зависимость сопротивления от деформации линейна с достоверностью R2=0,96.

Пример 2. Изготавливают гибкий датчик деформации по примеру 1, но растяжение полимерной пленки и нанесение слоев клея и графита производят в следующем порядке:

растягивают «сухую» пленку, фиксируют длину растянутой пленки, наносят слой жидкого клея, наносят слой дисперсии электропроводящего графита, производят эластичное сокращение. Далее сборка датчика и подключение в цепь измерителя сопротивления.

Пример 3. Изготавливают гибкий датчик деформации по примеру 1, но растяжение полимерной пленки и нанесение слоев клея и графита производят в следующем порядке:

растягивают «сухую» пленку, производят эластичное сокращение, повторно растягивают пленку и фиксируют длину растянутой пленки, наносят слой жидкого клея, наносят слой дисперсии электропроводящего графита, производят эластичное сокращение. Далее сборка датчика и подключение в цепь измерителя сопротивления.

Пример 4. Изготавливают гибкий датчик деформации по примеру 1, но используют в качестве электропроводящего наполнителя - пигмент на основе графита (Printex ХЕ 2В), а в качестве полимера низкой себестоимости - поливинилиденфторид (марки SOLEF) аморфно-кристаллической структуры (степень кристалличности 66%) переработанного методом щелевой экструзии расплава с 5 кратной фильерной вытяжкой для получения жестко-эластической пленки.

Пример 5. Изготавливают гибкий датчик деформации по примеру 1, но используют в качестве электропроводящего наполнителя аэрозоль графита - GRAPHIT 33/200 (Смазка графитовая в аэрозоле/CRC).

Пример 6-9. Изготавливают гибкий датчик деформации по примеру 1, но используют в качестве дисперсии электропроводящего наполнителя порошок технического углерода F-200GS, порошок технического углерода АХ-020 и электропроводящий пигмент для красок марки Printex ХЕ 2-В соответственно по примерам.

Пример 10 (контрольный). Изготавливают гибкий датчик деформации по примеру 1, но исключают все операции предварительной деформации пленки до нанесения дисперсии электропроводящего наполнителя (растяжение и эластичное сокращение полимерной пленки).

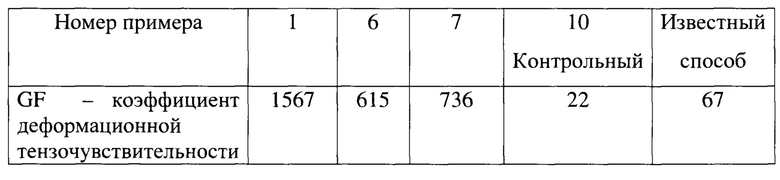

Образцы датчиков по примерам 1, 6, 7 и 8 имеют коэффициент относительной тензочувствительности к деформации - GF (таблица), определяемый как отношение относительного изменения сопротивления к относительному изменению длины проводника:  где R - электросопротивление постоянному току; l - длина полимерной пленки со слоем клея и дисперсии электропроводящего наполнителя.

где R - электросопротивление постоянному току; l - длина полимерной пленки со слоем клея и дисперсии электропроводящего наполнителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТАЙНОПИСЬ И МНОГОКРАТНОЕ ПОЗИТИВНО-НЕГАТИВНОЕ СЧИТЫВАНИЕ ИНФОРМАЦИИ НА БЕСЦВЕТНЫХ ПРОЗРАЧНЫХ ПОЛИМЕРНЫХ ПЛЕНКАХ | 2012 |

|

RU2495753C1 |

| ПРОНИЦАЕМЫЙ ДЛЯ ВОЗДУХА СЛОИСТЫЙ МАТЕРИАЛ, ПОСТОЯННО ПРИНИМАЮЩИЙ ФОРМУ, СОГЛАСУЮЩУЮСЯ С КОНТУРАМИ ТЕЛА ПОЛЬЗОВАТЕЛЯ | 2000 |

|

RU2266138C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОЦВЕТНОГО СЛОИСТОГО ПОЛИМЕРНОГО МАТЕРИАЛА С ОПТИЧЕСКИМИ ЭФФЕКТАМИ | 2013 |

|

RU2548396C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, ЭЛАСТИЧНЫЙ В ОДНОМ НАПРАВЛЕНИИ И РАСТЯЖИМЫЙ В ДРУГОМ НАПРАВЛЕНИИ | 2001 |

|

RU2270758C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО ДАТЧИКА ДЕФОРМАЦИИ | 2023 |

|

RU2811892C1 |

| ИЗДЕЛИЕ ДЛЯ РЕГУЛИРОВАНИЯ ЭЛЕКТРИЧЕСКОГО НАПРЯЖЕНИЯ | 2002 |

|

RU2305353C2 |

| СТАБИЛЬНОЕ ДЫШАЩЕЕ ЭЛАСТИЧНОЕ ИЗДЕЛИЕ | 1998 |

|

RU2201257C2 |

| РАСТЯЖИМЫЙ ЛАМИНАТ С УЛУЧШЕННЫМИ СВОЙСТВАМИ РАСТЯЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2325283C2 |

| ПЬЕЗОРЕЗИСТИВНЫЙ КОМПОЗИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2337420C1 |

| СИНТЕТИЧЕСКАЯ КОЛБАСНАЯ ОБОЛОЧКА НА ПОЛИАМИДНОЙ ОСНОВЕ, НАПОЛНЯЕМАЯ БЕЗ РАСТЯЖЕНИЯ, И СПОСОБ ПОЛУЧЕНИЯ ТАКОЙ ОБОЛОЧКИ | 2010 |

|

RU2442425C2 |

Изобретение может быть использовано для изготовления устройства измерения деформации твердых тел. Способ изготовления гибкого датчика деформации включает нанесение слоя дисперсии электропроводящего наполнителя 3 на поверхность пленки из жесткоэластичного аморфно-кристаллического термопластичного полимера 1. Перед нанесением дисперсии проводят растяжение пленки 1 в продольном направлении и наносят слой жидкого клея 2. Нанесение слоя дисперсии электропроводящего наполнителя 3 осуществляют на пленку 1 в напряженно-деформированном состоянии. Затем производят эластичное сокращение композитной пленки, совмещения слоев электропроводящего наполнителя 3 и соединение пленки с электродами 4. Изобретение обеспечивает упрощение технологии изготовления датчика деформации и увеличение диапазона его растяжимости. 4 з.п. ф-лы, 4 ил., 1 табл., 10 пр.

1. Способ изготовления гибкого датчика деформации, включающий диспергирование электропроводящего наполнителя, нанесение на поверхность пленки полимерного материала дисперсии электропроводящего наполнителя, растяжение пленки в продольном направлении, разрезание пленки на отрезки, складывание отрезков пленки со слоем электропроводящего наполнителя, соединение пленки с электродом и проводом для изготовления датчика, отличающийся тем, что в качестве пленки полимерного материала используют пленку из жесткоэластичного аморфно-кристаллического термопластичного полимера, полученную методом щелевой экструзии расплава с фильерной вытяжкой, перед нанесением на поверхность пленки полимерного материала дисперсии электропроводящего наполнителя наносят слой жидкого клея, растяжение пленки в продольном направлении осуществляют до нанесения слоя электропроводящей композиции, удерживают пленку после растяжения в напряженном деформированном состоянии, нанесение слоя дисперсии электропроводящего наполнителя на пленку осуществляют в напряженном деформированном состоянии, а после нанесение слоя электропроводящей композиции производят эластичное сокращение композитной пленки, дублирование отрезков пленки со слоем клея и электропроводящего наполнителя путем совмещения слоев электропроводящего наполнителя внутри датчика.

2. Способ по п. 1, отличающийся тем, что растяжение пленки из жесткоэластичного аморфно-кристаллического термопластичного полимера, фиксацию длины растянутой пленки, нанесение на поверхность пленки жидкого клея и дисперсии электропроводящего наполнителя осуществляют в следующем порядке:

- наносят слой жидкого клея, растягивают пленку с клеем, производят эластичное сокращение, повторно растягивают пленку с клеем, фиксируют длину растянутой пленки, наносят слой дисперсии электропроводящего наполнителя, производят эластичное сокращение, сушат.

3. Способ по п. 1, отличающийся тем, что растяжение пленки из жесткоэластичного аморфно-кристаллического термопластичного полимера, фиксацию длины растянутой пленки, нанесение на поверхность пленки жидкого клея и дисперсии электропроводящего наполнителя осуществляют в следующем порядке:

- растягивают «сухую» пленку, производят эластичное сокращение, повторно растягивают пленку и фиксируют длину растянутой пленки, наносят слой жидкого клея, наносят слой дисперсии электропроводящего наполнителя, производят эластичное сокращение, сушат.

4. Способ по п. 1, отличающийся тем, что в качестве пленки из жесткоэластичного аморфно-кристаллического термопластичного полимера используют пленку изотактического полипропилена или поливинилиденфторида.

5. Способ по п. 1, отличающийся тем, что в качестве дисперсии электропроводящего наполнителя используют порошок графита или аэрозоль графита.

| CN 111732744 A, 10.02.2020 | |||

| ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ИЗМЕРЕНИЯ СИЛЫ | 2015 |

|

RU2682113C2 |

| Маслосбиватель | 1950 |

|

SU91664A1 |

| Датчик для регистрации трещин | 1978 |

|

SU890065A1 |

Авторы

Даты

2021-12-14—Публикация

2021-02-10—Подача