Изобретение относится к измерительной технике, а именно к изготовлению измерительного устройства, характеризуемого использованием электрических средств для измерения деформации твердых тел, и может быть использовано в промышленности для контроля упругих деформаций конструкций и деталей машин, в качестве сенсоров для робототехники и т.п.

Известен способ изготовления четырёхслойного гибкого датчика деформации, имеющего плёночную структуру [CN 106595916 A, МПК G01L 1/22 (2006.01), опубл. 26.04.2017], состоящего из гибкого тонкого слоя полиимида, серебряного электрода, графенового или композитного тонкоплёночного слоя из окисленного графена и защитного слоя, изолированного плёнкой из окисленного графена. Подложка представляет собой полиимидную плёнку толщиной 20 - 200 мкм, на концы которой наносят слой серебряного электрода толщиной 0,5 - 5 мкм. Суспензию графена и оксида графена с массовым соотношением 10:3 с концентрацией оксида графена 0,2 - 1,8 мг/мл наносят методом непрерывной фильтрации толщиной 20 - 300 мкм, затем наносят дополнительно слой этой же суспензии толщиной 50 - 600 мкм в качестве защитного покрытия. Слои соединяют между собой посредством проводящей серебряной пасты, а электроды размещают снаружи в виде проволоки с обоих концов гибкого датчика деформации.

Известен способ изготовления гибкого датчика деформации [SU 1060933 A1, МПК G01B 7/20, опубл. 15.12.1983], полученного следующим образом. Кремниевую подложку после шлифовки и полировки подвергают травлению в растворе состава HF:HNO3:CH3COOH (2:15:5) при 18 - 25°С в течение 30 - 60 секунд при интенсивном перемешивании раствора со скоростью 80 об/мин. В результате такой обработки с поверхности пластины удаляют слой полупроводникового материала толщиной 4 - 6 мкм. После чего подложку помещают в реакционную зону диффузионной печи, где при температуре 1100 ± 1°С производят выращивание первичного изоляционного слоя толщиной 0,2 - 0,3 мкм. Обработку подложки производят по схеме: 10 минут в атмосфере сухого кислорода, 14 минут в атмосфере влажного кислорода с добавкой ионов хлора, 10 минут в атмосфере сухого кислорода. В качестве химически активного реагента используют соляную кислоту. Хлорирование изоляционного слоя при одновременном его выращивании производят 6 % раствором соляной кислоты. Методом фотолитографии в изоляционном слое травят окна, конфигурация которых соответствует конфигурации гибких датчиков деформации. В окна методом двухстадийной диффузии вводят бор, тем самым создавая легированные области под гибкие датчики деформации р-типа с концентрацией (1 - 3)⋅1019 атом/см3. Затем при температуре 1000 ± 1°С производят обработку пластины инертным газом - аргоном, который пропускают через барботёр с трёххлористым фосфором в течение 1 минуты, наносят вторичный изоляционный слой пассивирующего покрытия на основе фосфорно-силикатного стекла толщиной 0,4 - 0,6 мкм. Методом фотолитографии в этом покрытии и изоляционном слое травят окна с пологими краями под металлизацию. Методом вакуумного напыления наносят алюминиевую металлизацию толщиной 1,0 - 1,5 мкм и дополнительно выдерживают пластину со слоем металлизации в инертной среде - аргоне при 300 - 350°С в течение 20 - 24 часов. В слое металлизации методом фотолитографии формируют контактные площадки к диффузионному слою гибкого датчика деформации и внутрисхемную коммутацию с токовыводами.

Известен способ изготовления гибкого датчика деформации [SU 842397 A1, G01B 7/20, опубл. 30.06.1981], полученного следующим образом. На поверхность мембраны из полупроводникового материала - кремния n-типа воздействуют окислителем - влажным кислородом при температуре 1200 ± 2°С в течение 180 минут для образования первичного изоляционного слоя двуокиси кремния толщиной 0,8 - 1 мкм. Затем методом фотолитографии травят окна, конфигурация которых соответствует конфигурации дорожек и контактных площадок. На поверхность мембраны в окнах воздействуют средой, содержащей легирующий элемент - бор при 1180 ± 2°С в течение 10 минут в атмосфере чистого аргона. На данных участках мембраны создают приповерхностный слой легирующей примеси р-типа с концентрацией не менее 2⋅1020 атом/см3. После чего стравливают с мембраны остатки первичного изоляционного слоя. Затем на поверхность мембраны воздействуют окислителем - сухим кислородом при 1200 ± 2°С в течение 300 минут. В зоне размещения дорожек и контактных площадок формируют высоколегированные области р-типа глубиной 6 - 8 мкм и одновременно выращивают новый, вторичный изоляционный слой двуокиси кремния толщиной 0,4 - 0,5 мкм. В этом слое травят окна, конфигурация которых соответствует конфигурации активных резисторов. На поверхность мембраны в этих окнах воздействуют средой, содержащей бор, в результате чего возникают активные резисторы. Затем в этом же слое в местах расположения контактных площадок травят окна и напыляют металл на поверхность мембраны в окнах для образования токовыводов.

Изготовление гибких датчиков известными способами представляет собой технологически сложный и дорогостоящий процесс.

Известен способ изготовления гибкого датчика деформации [RU 2759175 C1, СПК G01B 5/30 (2021.05), G01B 7/16 (2021.05), G01L 1/14 (2021.05), опубл. 09.11.2021], полученного следующим образом. В качестве обкладок используют две полосы из алюминиевой фольги длиной 10 см и шириной 1 см. Предварительно обе полосы анодируют в растворе серной кислоты с концентрацией 20 % при плотности тока 10 мА/см2. Пластины сворачивают на жёсткой вставке в многослойный пакет для получения большой начальной ёмкости и одновременного уменьшения занимаемой площади. Каждая обкладка имеет электрический вывод, соединённый с небольшим участком неанодированного алюминия с помощью пайки. Полученный датчик размещают на поверхности измеряемого объекта, в качестве которого используют балку равного сопротивления. Балку толщиной 5 мм изготавливают из стали Ст3, имеющую длину 300 мм, ширину в основании 98 мм. По данным характеристикам и модулю Юнга материала можно определить деформацию балки под действием заданной силы на её кончик. Механический элемент выполняют в виде стальной ленты и жёстко крепят к балке в двух точках, разнесённых на определённое расстояние вдоль её оси. Для регулировки угла силы натяжения используют жёсткую опору. Форма опоры позволяет минимизировать поверхность соприкосновения ленты (механического элемента) и опоры, устранить резкие перегибы ленты. Испытания проводят путём нагружения балки с помощью винтового натяжного устройства. Силу, приложенную к балке, измеряют с помощью электронного динамометра. Приложение силы, совпадающей по направлению с силой тяжести, вызывает изгиб балки с деформацией растяжения поверхности, на которой смонтирован датчик. Испытания на сжатие проводят с использованием простого блока, расположенного над балкой. Отклонение максимальной ёмкости от минимальной, взятых через 100 циклов, составляют 0,006 нФ для нагруженного состояния и 0,019 нФ для ненагруженного, что составляет менее 1 % от средних значений показаний.

Известен способ изготовления гибкого датчика деформации [RU 2798748 C1, СПК G01B 7/22 (2022.08), опубл. 26.06.2023], полученного следующим образом. В качестве обкладок используют две пластины из алюминиевой фольги с размерами порядка 20 х 7 мм. Предварительно обе полосы анодируют в растворе серной кислоты с концентрацией 20 % при плотности тока 10 - 15 мА/см2. Каждая обкладка имеет электрический вывод, соединенный с небольшим участком неанодированного алюминия с помощью пайки. Полученные пластины складывают и запечатывают в герметичный плоский и упругий корпус из жёсткой полимерной плёнки (состав многослойной комбинации на основе полиэтилентерефталата, этиленвинилацетата, полиэтилена низкой плотности). Относительное изменение ёмкости составляет ~24 %.

Известен способ изготовления гибкого датчика деформации с использованием технологии двухосного натяжения [CN 111732744A, МПК (2006.01) C08J 5/18, C08L 75/04, C08K 3/04, C08L 53/02, C08L 29/04, G01B 7/16, B29C 55/16, опубл. 02.10.2020], полученного следующим образом. Смесь из 0,12 г восстановленного оксида графена и 0,28 г многостенных углеродных нанотрубок диспергируют в 200 мл растворителя N,N-диметилформамида под воздействием ультразвука в течение 1 часа, выливают приготовленный раствор нанокомпозита в форму, размер которой составляет 100 x 15 мм, затем перемещают форму в сушильный шкаф, нагревают смесь при температуре 80°C в течение 24 часов, после чего получают композитную мембрану с нанонаполнителем, при этом длина стороны композитной мембраны составляет 100 мм. Затем равномерно распределяют 10 г полиуретанового порошка по композитной плёнке и проводят горячее прессование композитной плёнки с нанесённым на неё полиуретановым порошком в течение 15 минут с помощью плоской вулканизационной машины при температуре 100°C и рабочем давлении 10 МПа для получения наноразмерного покрытия - листа композитного материала. Перемещают лист нанокомпозитного материала в тестер двухосного натяжения, проводят горизонтальное и продольное синхронное двухосное натяжение в горизонтальной плоскости листа нанокомпозитного материала в полурасплавленном состоянии при условиях, когда температура нагрева составляет 115°C, а скорость натяжения составляет 180 мм/мин, и растягивают стороны до 200 мм для получения плёнки из композитного материала. Затем дважды сворачивают плёнку после первого растяжения, чтобы изменить длину стороны до 100 мм, превращая верхний слой, нижний слой и средний слой в проводящие слои нанометрового наполнителя. Чтобы расположить слои полимерной матрицы между проводящими слоями, снова проводят горячее прессование, после чего следует повторное синхронное двухосное растяжение, растягивают боковую часть по длине до 200 мм при тех же условиях растяжения и получают плёнку композитного материала, разрезают плёнку, и подсоединяют электроды и выводы над и под плёнкой для изготовления гибкого датчика деформации.

Изготовление гибких датчиков деформации указанными способами представляет собой технологически сложный процесс.

Известен способ изготовления гибкого датчика деформации [RU 2762026 C1, СПК B29C 55/00 (2006.01), G01B 7/16 (2006.01), опубл. 14.12.2021], выбранный в качестве прототипа, включающий диспергирование электропроводящего наполнителя, порошка графита или аэрозоля графита, нанесение на поверхность плёнки полимерного материала дисперсии электропроводящего наполнителя, растяжение плёнки в продольном направлении, разрезание плёнки на отрезки, складывание отрезков плёнки со слоем электропроводящего наполнителя, соединение плёнки с электродом и проводом для изготовления датчика. В качестве плёнки полимерного материала используют плёнку из жёсткоэластичного аморфно-кристаллического термопластичного полимера, изотактического полипропилена или поливинилиденфторида, полученную методом щелевой экструзии расплава с фильерной вытяжкой. Перед нанесением на поверхность плёнки полимерного материала дисперсии электропроводящего наполнителя наносят слой жидкого клея. Растяжение плёнки в продольном направлении осуществляют до нанесения слоя электропроводящей композиции, удерживают плёнку после растяжения в напряженном деформированном состоянии. Нанесение слоя дисперсии электропроводящего наполнителя на плёнку осуществляют в напряжённом деформированном состоянии, а после нанесения слоя электропроводящей композиции производят эластичное сокращение композитной плёнки. Затем дублируют отрезки плёнки со слоем клея и электропроводящего наполнителя путём совмещения слоёв электропроводящего наполнителя внутри датчика.

Изготовление данного датчика представляет собой технологически сложный процесс на этапе нанесения проводящего слоя.

Технический результат предлагаемого нами изобретения заключается в создании способа изготовления гибкого датчика деформации.

Предложенный способ изготовления гибкого датчика деформации, также как в прототипе, включает использование подложки из полимерного материала, нанесение на неё электропроводящего слоя из углеродосодержащего материала.

Согласно изобретению, в качестве подложки используют пластину вторичного полиэтилентерефталата, покрытую защитной полиэтиленовой пленкой, сняв плёнку с одной стороны, погружают на 1 минуту в серную кислоту концентрацией 98 мас. %, предварительно нагретую до 75°С. Затем промывают в дистиллированной воде под воздействием ультразвука и сушат на воздухе в течение 12 часов. Готовят первый раствор, смешивая 60,37 - 61,84 мас. % нитрата никеля (II) гексагидрата, 0,91 - 1,78 мас. % N,N-диметилформамида и 0,21 - 0,22 мас. % 0,4 М раствора гидроксида натрия под воздействием ультразвука в течение 10 минут. Готовят второй раствор, смешивая 34,68 - 35,52 мас. % терефталевой кислоты и 1,52 - 2,96 мас. % N,N-диметилформамида под воздействием ультразвука в течение 10 минут. Полученные растворы объединяют и загружают в тефлоновый вкладыш автоклава, в который предварительно помещают подготовленную указанным образом подложку из полиэтилентерефталата, сняв защитную плёнку с другой её стороны. Помещают автоклав в сушильный шкаф и ведут гидротермальный синтез при температуре 100°С в течение 5 - 7 часов. После охлаждения до комнатной температуры на воздухе заготовку извлекают из тефлонового вкладыша автоклава и дважды промывают N,N-диметилформамидом, затем метанолом и сушат в сушильном шкафу в стеклянной чашке Петри при давлении 70 мбар при температуре 60°С в течение 6 часов. После этого на поверхности заготовки с выращенным металлоорганическим каркасом лазерным гравёром при мощности 638 мВт и скорости перемещения лазерного луча 9,4 мм/c образуют графеновое покрытие заданного рисунка, получая электропроводящий слой, электрическое сопротивление которого изменяемо при приложении деформации. Затем на поверхность, образованную графеновым покрытием, в начале и в конце рисунка наносят серебряную пасту, поверх которой клеят медный скотч для последующего крепления зажимов типа «Крокодил».

Предложенный способ изготовления гибкого датчика деформации позволяет использовать продукт переработки пластиковых отходов - вторичный полиэтилентерефталат. Предложенный режим обработки лазерным гравёром поверхности металлоорганического каркаса, выращенного на поверхности заготовки, позволяет сформировать равномерно распределённый электропроводящий слой из углеродосодержащего материала (графена), сопротивление которого зависит от заданного рисунка. Преимущество предложенного способа в сравнении с прототипом заключается в том, что отсутствует необходимость длительного поддержания строго определённой механической деформации для нанесения проводящего слоя.

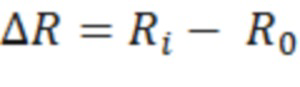

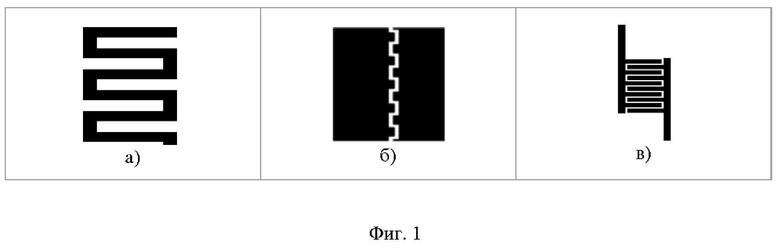

На фиг. 1 показаны варианты рисунков для образования графенового покрытия на поверхности гибкого датчика деформации.

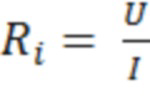

На фиг. 2 представлена зависимость электрического сопротивления изготовленного гибкого датчика от деформации по примеру 1.

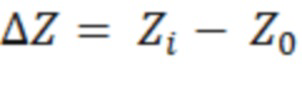

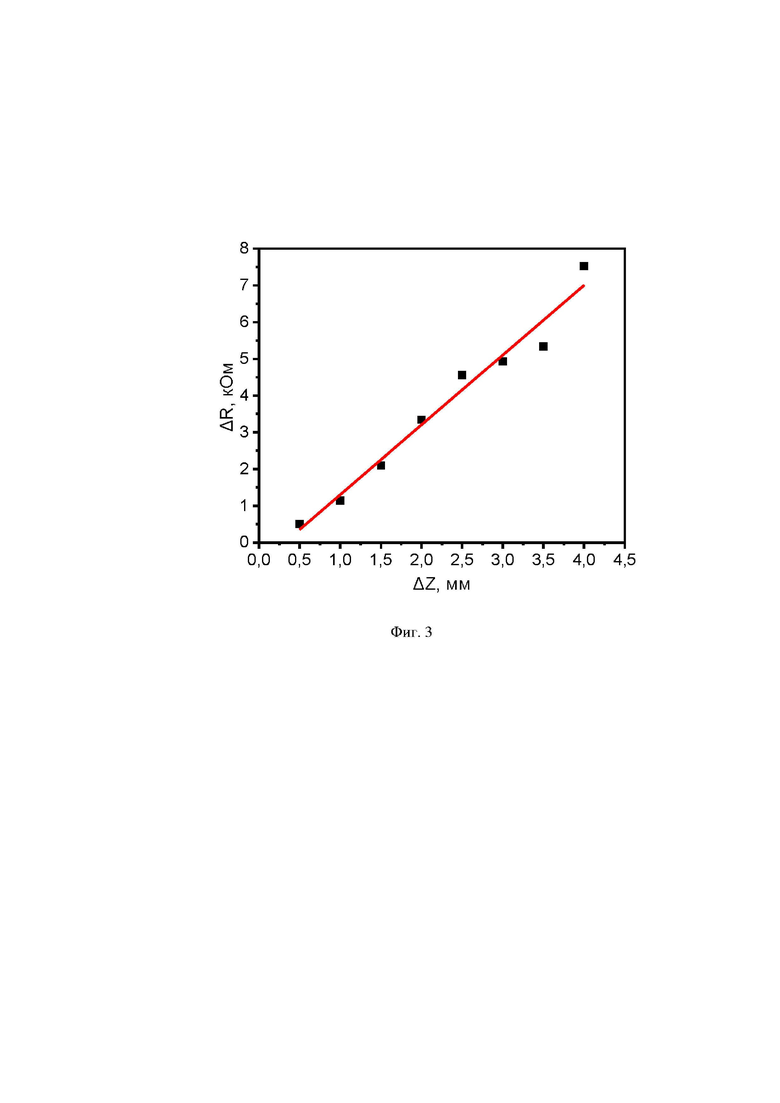

На фиг. 3 представлена зависимость электрического сопротивления изготовленного гибкого датчика от деформации по примеру 2.

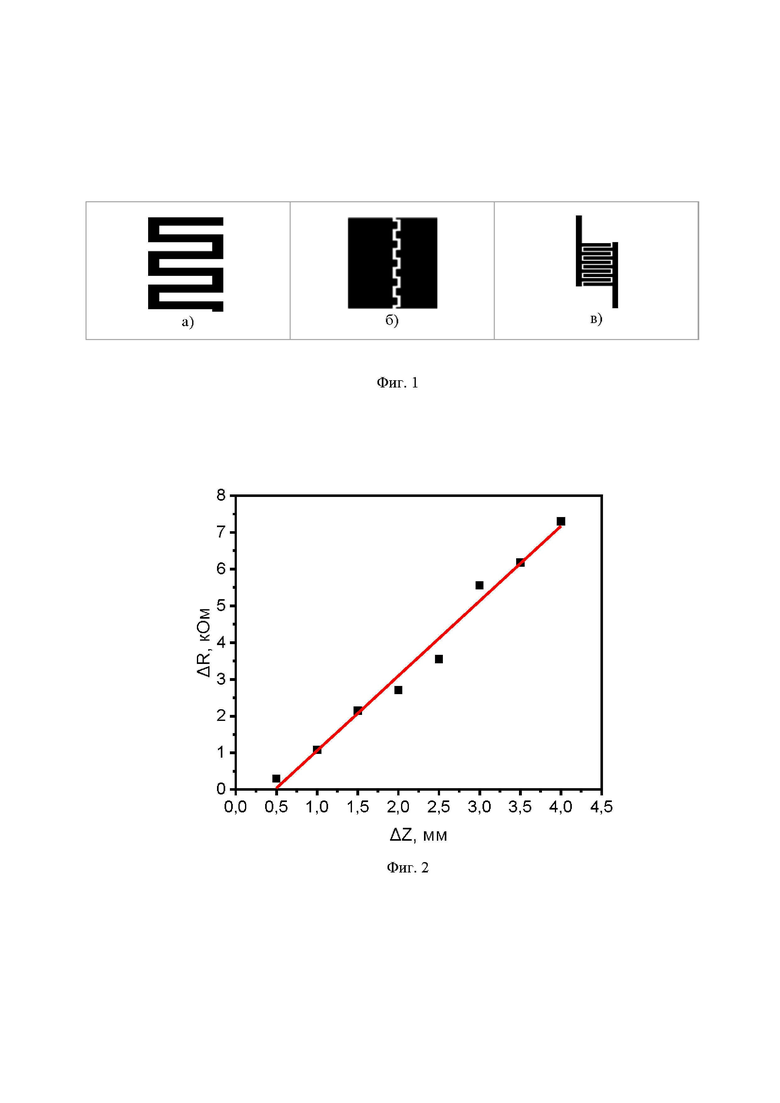

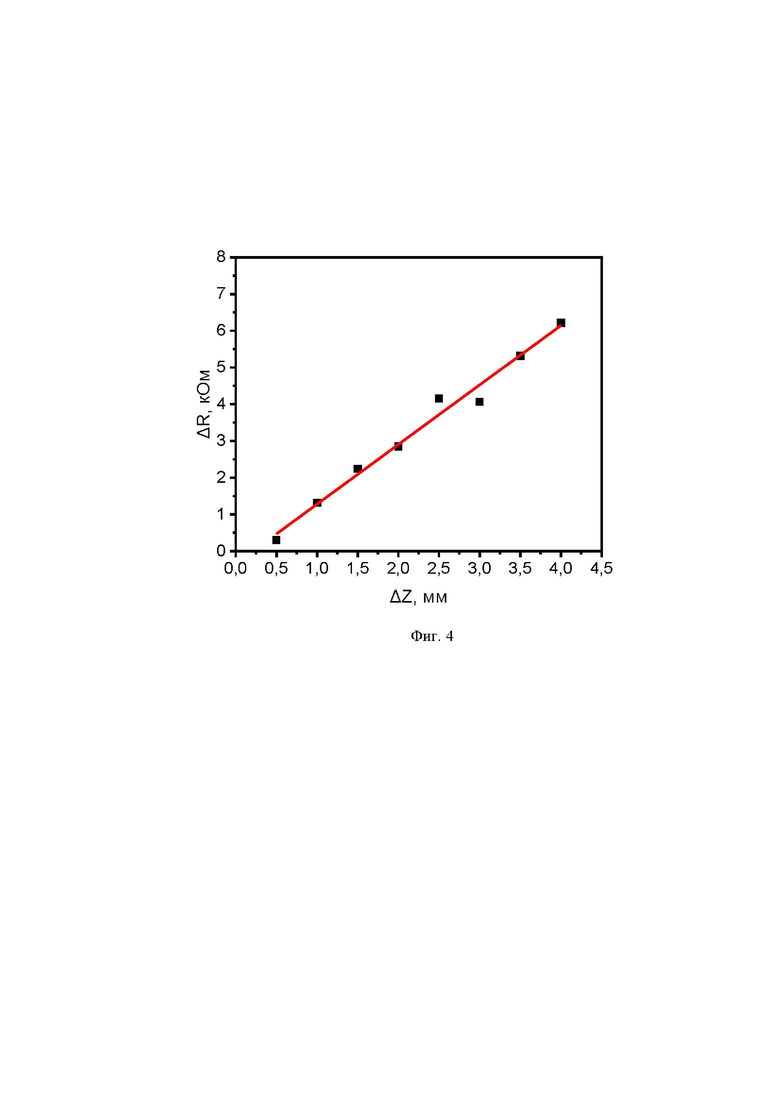

На фиг. 4 представлена зависимость электрического сопротивления изготовленного гибкого датчика от деформации по примеру 3.

Использовали пластину вторичного полиэтилентерефталата марки Novattro M, покрытую защитной пленкой с двух сторон, которую нарезали на квадраты размером 2,5 х 2,5 см2. С одной стороны каждого полученного образца сняли полиэтиленовую плёнку. Каждый образец по отдельности погружали на 1 минуту в химический стакан объёмом 10 мл с серной кислотой с концентрацией 98 мас. %, предварительно нагретой до 750С на плитке марки IKA, после чего каждый образец по отдельности промыли в химическом стакане объёмом 200 мл в дистиллированной воде под воздействием ультразвука в ультразвуковой ванне марки «Сапфир» и сушили на воздухе в открытой стеклянной чашке Петри 12 часов.

Пример 1.

В химическом стакане объёмом 25 мл растворили 60,37 мас. % (144,5 мг, 0,50 ммоль) нитрата никеля (II) гексагидрата в 1,78 мас. % (4,5 мл) N,N-диметилформамида и 0,21 мас. % (0,5 мл) 0,4 М раствора гидроксида натрия и, поместив стакан с раствором в ультразвуковую ванну марки «Сапфир», воздействовали ультразвуком в течение 10 минут.

В другом отдельном стакане объёмом 25 мл растворили 34,68 мас. % (83,0 мг, 0,50 ммоль) терефталевой кислоты в 2,96 мас. % (7,5 мл) N,N-диметилформамида и, поместив стакан с этим раствором в ультразвуковую ванну марки «Сапфир», также воздействовали ультразвуком в течение 10 минут.

Полученные растворы слили в один химический стакан объёмом 25 мл.

С подготовленного образца № 1 из вторичного полиэтилентерефталата сняли защитную плёнку со второй его стороны. Опустили образец № 1 в тефлоновый вкладыш автоклава объёмом 15 мл марки Toption Instrument и, залив полученной смесью растворов, поместили автоклав в сушильный шкаф марки Memmert, в котором вели гидротермальный синтез металлоорганического каркаса Ni-BDC при температуре 100°С в течение 5 часов.

После этого автоклав охладили до комнатной температуры на воздухе.

Заготовку № 1 извлекли из автоклава и дважды промыли N,N-диметилформамидом объёмом 20 мл в химическом стакане объёмом 25 мл, затем метанолом объёмом 20 мл в химическом стакане объёмом 25 мл, затем сушили в сушильном шкафу марки Memmert в стеклянной чашке Петри при давлении 70 мбар при температуре 60°С в течение 6 часов.

Таким образом, на одной поверхности заготовки № 1, обработанной указанным образом 98 мас. % серной кислотой, был выращен металлоорганический каркас Ni-BDC.

С помощью лазерного гравёра марки NEJE DK-8-KZ при значениях мощности 638 мВт и скорости перемещения лазерного луча 9,4 мм/c на поверхности заготовки № 1, на которой выращен металлоорганический каркас, образовали графеновое покрытие чёрного цвета согласно рисунку а), представленному на фиг. 1.

Для определения резистивных характеристик графенового покрытия было измерено его поверхностное сопротивление с помощью четырёхконтактной станции марки MS Tech MST 4000A, где расстояние между зондами составляло 386 мкм. Поверхностное сопротивление графенового покрытия составило 6,2 ± 3,4 Ом/квадрат.

С помощью шпателя на поверхность заготовки № 1 в начале и в конце рисунка, образованного графеновым покрытием, нанесли клей высокой электропроводности марки KONTAKTOL, поверх которой наклеили медную изоленту марки SLine, образовав таким образом контакты датчика для последующего крепления зажимов типа «Крокодил», подключённых к потенциостату, например, марки Р-45Х Electrochemical instruments.

Для последующего определения гибкости твёрдых тел предварительно была построена калибровочная кривая (фиг. 2), для получения которой провели измерения напряжения при подаче постоянного тока со скоростью изгиба гибкого датчика 60 мм/мин.

Пересчёт значений изменения сопротивления (ΔR) и величины деформации (ΔZ) производили по формулам:

,

,

где Ri - значение сопротивления образца после приложения деформации изгиба на i-ом шаге измерения, рассчитанное по закону Ома:

,

,

где U - напряжение;

I - сила тока;

R0 - значение сопротивления образца до приложения деформации изгиба.

,

,

где Zi - значение деформации изгиба на i-ом шаге измерения;

Z0 - значение деформации изгиба в исходный момент.

Для измерения гибкости твёрдых тел с помощью изготовленного гибкого датчика деформации размещают его на поверхности исследуемого объекта, зажимы типа «Крокодил» подключают к потенциостату, измеряют значение сопротивления гибкого датчика и по калибровочной кривой определяют количественное значение деформации.

Пример 2.

В химическом стакане объёмом 25 мл растворили 61,35 мас. % (216,8 мг, 0,75 ммоль) нитрата никеля (II) гексагидрата в 1,20 мас. % (4,5 мл) N,N-диметилформамида и 0,22 мас. % (0,75 мл) 0,4 М раствора гидроксида натрия и, поместив стакан с раствором в ультразвуковую ванну марки «Сапфир», воздействовали ультразвуком в течение 10 минут.

В другом отдельном стакане объёмом 25 мл растворили 35,23 мас. % (124,5 мг, 0,75 ммоль) терефталевой кислоты в 2,00 мас. % (7,5 мл) N,N-диметилформамида и, поместив стакан с этим раствором в ультразвуковую ванну марки «Сапфир», также воздействовали ультразвуком в течение 10 минут.

Полученные растворы слили в один химический стакан, загрузили в тефлоновый вкладыш автоклава объёмом 15 мл для гидротермального синтеза марки Toption Instrument, в который предварительно поместили подготовленный образец № 2 полиэтилентерефталата со снятой защитной плёнкой со второй стороны его поверхности.

Гидротермальный синтез проводили в сушильном шкафу марки Memmert, разместив в нём автоклав, при температуре 100°С в течение 6 часов.

После этого автоклав охладили до комнатной температуры на воздухе.

Заготовку № 2 извлекли из автоклава и дважды промыли N,N-диметилформамидом объёмом 20 мл в химическом стакане объёмом 25 мл, затем метанолом объёмом 20 мл в химическом стакане объёмом 25 мл, затем сушили в сушильном шкафу марки Memmert в стеклянной чашке Петри при давлении 70 мбар при температуре 60°С в течение 6 часов.

После этого с помощью лазерного гравёра марки NEJE DK-8-KZ при значениях мощности 638 мВт и скорости перемещения лазерного луча 9,4 мм/c на поверхности образца № 2, на которой выращен металллоорганический каркас, образовали графеновое покрытие согласно рисунку б) (фиг. 1) чёрного цвета. Для определения резистивных характеристик графенового покрытия было измерено его поверхностное сопротивление с помощью четырёхконтактной станции марки MS Tech MST 4000A, где расстояние между зондами составляло 386 мкм. Поверхностное сопротивление графенового покрытия составило 6,8 ± 3,5 Ом/квадрат.

С помощью шпателя на поверхность образца № 2 в начале и в конце рисунка, образованного графеновым покрытием, нанесли клей высокой электропроводности марки KONTAKTOL, поверх которой наклеили медную изоленту марки SLine, образовав таким образом контакты датчика для последующего крепления зажимов типа «Крокодил», подключённых к потенциостату, например, марки Р-45Х Electrochemical instruments.

Для определения гибкости твёрдых тел была построена калибровочная кривая (фиг. 3), для получения которой проводили измерения напряжения при подаче постоянного тока со скоростью изгиба гибкого датчика 60 мм/мин.

Пример 3.

В химическом стакане объёмом 25 мл растворили 61,84 мас. % (289,0 мг, 1,00 ммоль) нитрата никеля (II) гексагидрата в 0,91 мас. % (4,5 мл) N,N-диметилформамида и 0,22 мас. % (1,0 мл) 0,4 М раствора гидроксида натрия и, поместив стакан с раствором в ультразвуковую ванну марки «Сапфир», воздействовали ультразвуком в течение 10 минут.

В другом отдельном стакане объёмом 25 мл растворили 35,52 мас. % (166,0 мг, 1,00 ммоль) терефталевой кислоты в 1,52 мас. % (7,5 мл) N,N-диметилформамида и, поместив стакан с этим раствором в ультразвуковую ванну марки «Сапфир», также воздействовали ультразвуком в течение 10 минут.

Полученные растворы слили в один химический стакан, загрузили в тефлоновый вкладыш автоклава объёмом 15 мл для гидротермального синтеза марки Toption Instrument, в который предварительно поместили подготовленный образец № 3 полиэтилентерефталата со снятой защитной плёнкой со второй стороны его поверхности.

Гидротермальный синтез проводили в сушильном шкафу марки Memmert, разместив в нём автоклав, при температуре 100°С в течение 5 часов.

После этого автоклав охладили до комнатной температуры на воздухе.

Заготовку № 3 извлекли из автоклава и дважды промыли N,N-диметилформамидом объёмом 20 мл в химическом стакане объёмом 25 мл, затем метанолом объёмом 20 мл в химическом стакане объёмом 25 мл, затем сушили в сушильном шкафу марки Memmert в стеклянной чашке Петри при давлении 70 мбар при температуре 60°С в течение 7 часов.

После этого с помощью лазерного гравёра марки NEJE DK-8-KZ при значениях мощности 638 мВт и скорости перемещения лазерного луча 9,4 мм/c на поверхности образца № 3, на которой выращен металлоорганический каркас, образовали графеновое покрытие согласно рисунку в) (фиг. 1) чёрного цвета. Для определения резистивных характеристик графенового покрытия было измерено его поверхностное сопротивление с помощью четырёхконтактной станции марки MS Tech MST 4000A, где расстояние между зондами составляло 386 мкм. Поверхностное сопротивление графенового покрытия составило 7,0 ± 4,1 Ом/квадрат.

С помощью шпателя на поверхность образца № 3 в начале и в конце рисунка, образованного графеновым покрытием, нанесли клей высокой электропроводности марки KONTAKTOL, поверх которой наклеили медную изоленту марки SLine, образовав таким образом контакты датчика для последующего крепления зажимов типа «Крокодил», подключённых к потенциостату, например, марки Р-45Х Electrochemical instruments.

Для определения гибкости твёрдых тел была построена калибровочная кривая (фиг. 4), для получения которой проводили измерения напряжения при подаче постоянного тока со скоростью изгиба гибкого датчика 60 мм/мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 2-ЙОД-1,4-БЕНЗОЛДИКАРБОНОВОЙ КИСЛОТЫ | 2023 |

|

RU2820781C1 |

| Способ получения гибкого гибридного пьезоматериала с использованием проводящих слоев графеновых частиц и серебряных наностержней | 2020 |

|

RU2789246C2 |

| Литий-ионный аккумулятор | 2024 |

|

RU2834388C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАЩИЩЁННОГО ДОКУМЕНТА С НАНЕСЁННОЙ ЗАЩИТНОЙ ПЛЁНКОЙ И ПОЛУЧЕННЫЙ ПРИ ЭТОМ ДОКУМЕНТ | 2017 |

|

RU2725794C2 |

| ИЗНОСОЗАЩИТНЫЙ МАТЕРИАЛ ДЛЯ СИСТЕМ ВАЛ-СТУПИЦА И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2015 |

|

RU2675800C2 |

| Способ получения материала в виде плёнки из одностенных углеродных нанотрубок | 2024 |

|

RU2834845C1 |

| Способ получения композитных наноструктурированных порошков на основе графена и оксидов Al, Ce и Zr | 2018 |

|

RU2706652C1 |

| СПОСОБ СТАБИЛИЗАЦИИ АНТОЦИАНОВОГО ПИГМЕНТА | 2024 |

|

RU2834867C1 |

| МЕТОД ПОЛУЧЕНИЯ ПРОЧНОГО И ТОКОПРОВОДЯЩЕГО ВОЛОКНА ПУТЕМ ВЫТЯГИВАНИЯ ПЛЕНОК ИЗ УГЛЕРОДНЫХ НАНОТРУБОК | 2018 |

|

RU2690821C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЁНКИ КРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ КОМПЛЕКСНЫХ ГАЛОГЕНИДОВ С ПЕРОВСКИТОПОДОБНОЙ СТРУКТУРОЙ | 2020 |

|

RU2779016C2 |

Изобретение относится к измерительной технике, а именно к изготовлению измерительного устройства, характеризуемого использованием электрических средств для измерения деформации твердых тел, и может быть использовано в промышленности для контроля упругих деформаций конструкций и деталей машин, в качестве сенсоров для робототехники и т.п. Способ изготовления гибкого датчика деформации включает использование в качестве подложки пластины вторичного полиэтилентерефталата, покрытой защитной полиэтиленовой пленкой. Сняв плёнку с одной стороны, пластину погружают на 1 минуту в серную кислоту концентрацией 98 мас.%, нагретую до 75°С. Затем промывают в дистиллированной воде под воздействием ультразвука и сушат на воздухе в течение 12 часов. Готовят первый раствор, смешивая 60,37-61,84 мас.% нитрата никеля (II) гексагидрата, 0,91-1,78 мас.% N,N-диметилформамида и 0,21-0,22 мас.% 0,4М раствора гидроксида натрия под воздействием ультразвука в течение 10 минут. Готовят второй раствор, смешивая 34,68-35,52 мас.% терефталевой кислоты и 1,52-2,96 мас.% N,N-диметилформамида под воздействием ультразвука в течение 10 минут. Полученные растворы объединяют и загружают в тефлоновый вкладыш автоклава, в который предварительно помещают подготовленную указанным образом подложку из полиэтилентерефталата, сняв защитную плёнку с другой её стороны. Помещают автоклав в сушильный шкаф и ведут гидротермальный синтез при температуре 100°С в течение 5-7 часов. После охлаждения до комнатной температуры на воздухе заготовку извлекают из тефлонового вкладыша автоклава и дважды промывают N,N-диметилформамидом, затем метанолом и сушат в сушильном шкафу в стеклянной чашке Петри при давлении 70 мбар при температуре 60°С в течение 6 часов. После этого на поверхности заготовки с выращенным металлоорганическим каркасом лазерным гравёром при мощности 638 мВт и скорости перемещения лазерного луча 9,4 мм/c образуют графеновое покрытие заданного рисунка, получая электропроводящий слой, электрическое сопротивление которого изменяемо при приложении деформации. Затем на поверхность, образованную графеновым покрытием, в начале и в конце рисунка наносят серебряную пасту, поверх которой клеят медный скотч для последующего крепления зажимов типа «крокодил». Технический результат: позволяет использовать продукт переработки пластиковых отходов - вторичный полиэтилентерефталат. 4 ил.

Способ изготовления гибкого датчика деформации, включающий использование подложки из полимерного материала, нанесение на неё электропроводящего слоя из углеродосодержащего материала, отличающийся тем, что в качестве подложки используют пластину вторичного полиэтилентерефталата, покрытую защитной полиэтиленовой пленкой, сняв плёнку с одной стороны, погружают на 1 минуту в серную кислоту концентрацией 98 мас.%, предварительно нагретую до 75 °С, затем промывают в дистиллированной воде под воздействием ультразвука и сушат на воздухе в течение 12 часов, готовят первый раствор, смешивая 60,37–61,84 мас.% нитрата никеля (II) гексагидрата, 0,91–1,78 мас.% N,N-диметилформамида и 0,21–0,22 мас.% 0,4М раствора гидроксида натрия под воздействием ультразвука в течение 10 минут, готовят второй раствор, смешивая 34,68–35,52 мас.% терефталевую кислоту и 1,52–2,96 мас.% N,N-диметилформамид под воздействием ультразвука в течение 10 минут, полученные растворы объединяют и загружают в тефлоновый вкладыш автоклава, в который предварительно помещают подготовленную вышеуказанным образом подложку из полиэтилентерефталата, сняв защитную плёнку с другой её стороны, помещают автоклав в сушильный шкаф и ведут гидротермальный синтез при температуре 100 °С в течение 5–7 часов, после охлаждения до комнатной температуры на воздухе заготовку извлекают и дважды промывают N,N-диметилформамидом, затем метанолом и сушат в сушильном шкафу в стеклянной чашке Петри при давлении 70 мбар при температуре 60 °С в течение 6 часов, после этого с помощью лазерного гравёра при значении мощности 638 мВт и скорости перемещения лазерного луча 9,4 мм/c на поверхности заготовки, на которой выращен металл-органический каркас, образуют графеновое покрытие заданного рисунка, получая электропроводящий слой, электрическое сопротивление которого изменяемо при приложении деформации, на поверхность, образованную графеновым покрытием, в начале и в конце рисунка наносят серебряную пасту, поверх которой клеят медный скотч для последующего крепления зажимов типа «крокодил».

| СПОСОБ ИЗГОТОВЛЕНИЯ И КОНТРОЛЯ ДАТЧИКОВ ЦИКЛИЧЕСКИХ ДЕФОРМАЦИЙ | 2000 |

|

RU2192620C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ТЕНЗОРЕЗИСТОРОВ НА ОСНОВЕ МОНОСУЛЬФИДА САМАРИЯ | 1991 |

|

SU1820790A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО ДАТЧИКА ДЕФОРМАЦИИ | 2021 |

|

RU2762026C1 |

| CN 108139196 A, 08.06.2018 | |||

| JP 6684892 B2, 22.04.2020 | |||

| KR 2016098638 A, 19.08.2016. | |||

Авторы

Даты

2024-01-18—Публикация

2023-10-27—Подача