Область настоящего изобретения

Техническое решение относится к биоразлагаемым полимерным смесям и способу их получения. В настоящем изобретении предлагаются композиция и способ получения смеси таким образом, чтобы обеспечить улучшенные механические свойства.

Предпосылки создания настоящего изобретения

Интерес к биоразлагаемым полимерам, главным образом из возобновляемых источников, неуклонно растет прежде всего по двум причинам: по причине экологических последствий их применения, прежде всего в сельском хозяйстве и в упаковочной промышленности, а также в связи с осознанием истощаемости запасов нефти. Бактериальные полимеры, полигидроксиалканоаты (РНА), представляют собой важный класс полимеров, прежде всего поли(3-гидроксибутират) и его сополимеры. Кроме того, в последние годы растет применение прежде всего полимолочной кислоты (PLA), или, точнее, полилактида, во всех формах и комбинациях оптически активных изомеров молочной кислоты, которую производят из сельскохозяйственных продуктов и которая эффективно биоразлагается. Лактид представляет собой циклический димер, который получают из молочной кислоты при ферментации крахмала или сахара из различных источников. (L. Yu и др., Prog. Polym. Sci. т. 31, сс. 576-602 (2006)). PLA представляет собой давно известный полимер, но к настоящему времени способы получения его мономера из сельскохозяйственного сырья не улучшили его экономику. И в настоящее время он находится на переднем фронте быстрого развития производства биоразлагаемых пластмасс (Y. Tokiwa и др., Int. J. Mol. Sci., т. 10, сс. 3722-3742, (2009)).

Особый класс полиэфиров под названием полигидроксиалканоаты (РНА) образуется в природных условиях множеством микроорганизмов, для которых полиэфиры служат источником углерода и энергии. Поли-β-гидроксибутират (РНВ), который является полимером класса РНА, исследовали, как описано в научной литературе (еще в прошлом веке), больше из любопытства. Однако, только в отношении экологических аспектов получения и применения пластмасс, исследование было направлено на коммерциализацию РНВ, прежде всего Р3НВ и некоторых других полигидроксиалканоатов, в основном сополимеров РНВНх, наиболее часто PHBHV и Р3НВ4НВ. Хрупкость РНВ была преодолена сополимеризацией β-гидроксибутирата с β-гидроксивалератом (ЕР 0052459). Несмотря на то, что полигидроксиалканоаты можно перерабатывать на стандартных установках для переработки термопластов, проблемы, возникающие в процессе их переработки, ограничивают их коммерческое использование. Они относятся к ограниченным условиям переработки, прежде всего к низкой термостабильности и относительно медленной кинетике кристаллизации этих полимеров. Другой фактор, ограничивающий более широкое применение РНА, заключается в их относительно высокой стоимости.

Другим важным полимером из природных источников является крахмал, который в течение многих лет представляет собой объект исследования для его применения в промышленности. Недостатком крахмала для его термопластической переработки является разложение даже ниже его температуры плавления. Крахмал присутствует в частях растений в виде полукристаллических гранул крахмала, состоящих из двух полимеров, а именно амилозы и амилопектина. Природный немодифицированный крахмал не обладает термопластичностью, поскольку его термодеградация при нагревании происходит даже ниже температуры его плавления. Следовательно, природный крахмал можно использовать в полимерных смесях только в качестве наполнителя частиц. С другой стороны, природный крахмал можно модифицировать и при этом получать термопластичный материал. Модификация природного крахмала в термопластичный крахмал (TPS) основана на способах превращения крахмала в его термопластичную форму при нагреве, сдвиговом напряжении и пластификации. В связи с высокой гидрофильностью и чувствительностью к влажности воздуха, крахмал в большинстве случаев смешивают с другими, прежде всего гидрофобными полимерами. Полимерные материалы, содержащие TPS, характеризуются относительно широкими перспективами применения. Их можно использовать для получения упаковочных материалов для пищевых продуктов, пленок, продуктов, полученных литьем под давлением, и различных формованных деталей. Основные ограничения массового применения TPS включают его высокую чувствительность к влажности и низкую прочность. По этим причинам исследование в данной области направлено на решение проблем, характерных только для TPS, а именно за счет смешивания TPS с другими полимерами, добавления нано-наполнителей в крахмальную матрицу, применения различных типов пластификаторов, модификации самого крахмала при введении различных функциональных групп, снижения молекулярной массы крахмала и т.п. Главным образом, TPS можно получить с использованием двух технологических способов, а именно либо при литье из водных растворов крахмала, либо при пластификации в горячем расплаве в ходе экструзии. В случае литья из раствора суспензию, состоящую из смеси крахмала, пластификаторов и других добавок, нагревают для обеспечения желирования гранул крахмала, и затем эту массу выливают на плоскую поверхность, охлаждают, сушат и затем полученный TPS гранулируют (Koch K. и др., Int. J. Biol. Macromol., т. 46, сс. 13-19 (2010)). Этот способ является более пригодным для лабораторных исследований, однако способом, используемым исключительно в промышленном масштабе, является экструзия. В случае технологии экструзии механическую смесь крахмала и пластификатора в большинстве случаев отмеряют в экструдер, где гранулы крахмала разрушаются в ходе экструзии при повышенной температуре и под действием напряжения сдвига, и это приводит к образованию непрерывной фазы аморфного крахмала. Остаточная вода в крахмале вместе с пластификатором (в большинстве случаев представляющим собой диол или полиол, в основном глицерин) взаимодействует с крахмалом с участием гидроксильных групп. В данных условиях крахмал превращается в расплавленную форму и течет аналогично синтетическим пластмассам (Moscicke L. и др., Food Res. Int., т. 47, сс. 291-299 (2012)). С использованием пригодных пластификаторов можно получать и последовательно перерабатывать TPS с использованием стандартных технологий переработки пластмасс.Воду можно рассматривать лучшим пластификатором для крахмала, за ней следует глицерин, этиленгликоль, сорбит, фруктоза, глюкоза, мочевина и аминокислоты (Abdorezza M.N. и др., Food Hydrocolloid, т. 25, сс. 56-60 (2011)). Согласно работе (Zhang, Y., Han, J.H., J. Food. Sci., т. 71, сс. E109-E118 (2006)), глицерин можно рассматривать как лучший пластификатор для крахмала, одновременно используемым на практике.

Как известно в предшествующем уровне техники, существуют различные биоразлагаемые материалы и материалы на основе возобновляемых ресурсов, а также способы их переработки, при этом конечные материалы в большинстве случаев получают из смеси полимерных компонентов с соответствующей морфологией, определяемой распределением компонентов, их дисперсией и их взаимодействием. Полимерные смеси представляют собой физические или механические смеси двух или более полимеров и других добавок, в основном наполнителей, стабилизаторов и агентов зародышеобразования или других добавок. Получение полимерных смесей часто представляет собой единственную возможность получения полимерного материала со свойствами, недостижимыми при использовании каждого из компонентов в отдельности. Полимерные смеси в большинстве случаев используют в качестве конструкционных пластмасс, в основном используемых в автомобилестроении, электротехнической промышленности и электронной промышленности. Они представляют собой стандартные полимерные смеси, полученные из традиционных полимеров (полимеры на основе сырья из топливных ресурсов, прежде всего неочищенной нефти и природного газа). Смеси на основе природных полимеров обычно улучшают некоторые потребительские свойства их исходных компонентов, при этом усилия направлены на широкое использование полимеров из природных источников для продуктов с более высокой добавленной стоимостью (множество способов использования биоматериалов в медицине), с перспективой применения в упаковке, в основном для специальной упаковки, предназначенной для пищевых продуктов. Кроме регулировки потребительских свойств полимерных смесей, в большинстве случаев их технологические свойства также улучшаются. Все три описанные выше группы биоразлагаемых полимеров - PLA, РНА (в основном РНВ) и TPS как полимеры сами по себе, характеризуются наличием множества недостатков, ограничивающих их применение в общепринятой практике. РНА, прежде всего РНВ, являются чрезвычайно чувствительными к терморазложению при обработке в расплаве, а также к гидролитическому разложению в присутствии соединений, содержащих ОН группы. Авторами статьи ( I. и др., Polymer degradation and stability, т. 77, сс. 35-41 (2002)) было установлено, что деградация РНВ в значительной степени ускоряется в присутствии глицерина, который является более эффективным агентом, способствующим разложению, по сравнению с водой, поскольку он приводит к более быстрому алкоголизу сложноэфирных связей в цепи РНВ по сравнению со скоростью гидролиза в присутствии воды. Еще более эффективным агентом, способствующим алкоголизу РНВ, является этиленгликоль (

I. и др., Polymer degradation and stability, т. 77, сс. 35-41 (2002)) было установлено, что деградация РНВ в значительной степени ускоряется в присутствии глицерина, который является более эффективным агентом, способствующим разложению, по сравнению с водой, поскольку он приводит к более быстрому алкоголизу сложноэфирных связей в цепи РНВ по сравнению со скоростью гидролиза в присутствии воды. Еще более эффективным агентом, способствующим алкоголизу РНВ, является этиленгликоль ( Z. и др., Polymer degradation and stability, т. 91, сс. 856-861 (2006)). TPS, PLA и РНВ как биоразлагаемые полимеры из возобновляемых природных источников предназначены для использования при получении экологически приемлемых пластических материалов с отличными потребительскими свойствами, однако, с другой стороны, данные полимеры в отдельности являются хрупкими, с низким удлинением, что представляет ограничение их возможного применения. PLA и РНВ характеризуются высокой хрупкостью и прочностью, поэтому представляет проблему получение из них эластичных продуктов, прежде всего тонких пленок для упаковки. TPS в отдельности является хрупким и очень чувствительным к относительной влажности окружающей среды. Кроме того, PLA и РНА, включая РНВ, являются гораздо более дорогостоящими по сравнению с синтетическими полимерами. И наоборот, стоимость TPS является приемлемой. С точки зрения механических свойств их хрупкость является наиболее серьезным недостатком всех трех полимеров. Опубликовано много методик, относящихся к улучшению жесткости РНВ. Наиболее эффективные методики включают сополимеризацию β-гидроксибутирата с β-гидроксивалератом (Holmes и др. / ЕР 0052459 (1982)), или с другими, высшими гомологами полигидроксиалканоатов. Однако данная методика приводит к относительно высокому повышению стоимости материала (Organ S.J., Barham P.J. J. Mater. Sci. т. 26, с. 1368 (1991)). Другая возможность включает добавление пластификатора, но достигаемый эффект относительно неэффективен и неудовлетворителен без дополнительной модификации (Billingham N.C., Henman Т.J., Holmes P.A. Development in Polymer Degradation 7, глава 7, изд. Elesevier Sci publ. (1987)). Теоретическое исследование смесей РНВ /PLA указывает на то, что их механические свойства в некоторой степени соответствуют свойствам индивидуальных компонентов. Кроме того, большинство таких смесей нельзя подвергать простому смешению с другими полимерами, что приводит к дополнительному ухудшению их механических свойств (Т. Yokohara and М. Yamaguchi, Eur. Polym. J. т. 44, сс. 677-685 (2008)). Смешение хрупких полимеров РНА, прежде всего РНВ, с PLA различного типа, приводит к улучшению стабильности при обработке таких материалов по сравнению с индивидуальным РНА, в основном РНВ. До настоящего времени смеси PLA и РНА не часто используются на практике в основном из-за их ограниченной технологичности и плохих механических свойств. С другой стороны, оба типа полимера являются перспективными, и согласно теоретическим исследованиям, можно отметить, что смеси являются чрезвычайно перспективными для особых случаев применения, таких как упаковка пищевых продуктов. Улучшение механических свойств, прежде всего улучшение их жесткости, описано в заявке на выдачу патента (WO 2012/141660 А1), в которой описано обеспечение значительного улучшения жесткости хрупких PLA и РНА, в основном РНВ, при их смешении по меньшей мере с одним пластификатором типа сложного эфира в пригодных концентрационных соотношениях. Дополнительное улучшение жесткости данных смесей достигается при использовании смол Joncryl. Неожиданно было установлено, что комбинирование хрупких полимеров в данном растворе приводит к получению жесткого материала.

Z. и др., Polymer degradation and stability, т. 91, сс. 856-861 (2006)). TPS, PLA и РНВ как биоразлагаемые полимеры из возобновляемых природных источников предназначены для использования при получении экологически приемлемых пластических материалов с отличными потребительскими свойствами, однако, с другой стороны, данные полимеры в отдельности являются хрупкими, с низким удлинением, что представляет ограничение их возможного применения. PLA и РНВ характеризуются высокой хрупкостью и прочностью, поэтому представляет проблему получение из них эластичных продуктов, прежде всего тонких пленок для упаковки. TPS в отдельности является хрупким и очень чувствительным к относительной влажности окружающей среды. Кроме того, PLA и РНА, включая РНВ, являются гораздо более дорогостоящими по сравнению с синтетическими полимерами. И наоборот, стоимость TPS является приемлемой. С точки зрения механических свойств их хрупкость является наиболее серьезным недостатком всех трех полимеров. Опубликовано много методик, относящихся к улучшению жесткости РНВ. Наиболее эффективные методики включают сополимеризацию β-гидроксибутирата с β-гидроксивалератом (Holmes и др. / ЕР 0052459 (1982)), или с другими, высшими гомологами полигидроксиалканоатов. Однако данная методика приводит к относительно высокому повышению стоимости материала (Organ S.J., Barham P.J. J. Mater. Sci. т. 26, с. 1368 (1991)). Другая возможность включает добавление пластификатора, но достигаемый эффект относительно неэффективен и неудовлетворителен без дополнительной модификации (Billingham N.C., Henman Т.J., Holmes P.A. Development in Polymer Degradation 7, глава 7, изд. Elesevier Sci publ. (1987)). Теоретическое исследование смесей РНВ /PLA указывает на то, что их механические свойства в некоторой степени соответствуют свойствам индивидуальных компонентов. Кроме того, большинство таких смесей нельзя подвергать простому смешению с другими полимерами, что приводит к дополнительному ухудшению их механических свойств (Т. Yokohara and М. Yamaguchi, Eur. Polym. J. т. 44, сс. 677-685 (2008)). Смешение хрупких полимеров РНА, прежде всего РНВ, с PLA различного типа, приводит к улучшению стабильности при обработке таких материалов по сравнению с индивидуальным РНА, в основном РНВ. До настоящего времени смеси PLA и РНА не часто используются на практике в основном из-за их ограниченной технологичности и плохих механических свойств. С другой стороны, оба типа полимера являются перспективными, и согласно теоретическим исследованиям, можно отметить, что смеси являются чрезвычайно перспективными для особых случаев применения, таких как упаковка пищевых продуктов. Улучшение механических свойств, прежде всего улучшение их жесткости, описано в заявке на выдачу патента (WO 2012/141660 А1), в которой описано обеспечение значительного улучшения жесткости хрупких PLA и РНА, в основном РНВ, при их смешении по меньшей мере с одним пластификатором типа сложного эфира в пригодных концентрационных соотношениях. Дополнительное улучшение жесткости данных смесей достигается при использовании смол Joncryl. Неожиданно было установлено, что комбинирование хрупких полимеров в данном растворе приводит к получению жесткого материала.

Попытки разработать экологичные материалы, одновременно удовлетворяющие строгим техническим требованиям для потребительских свойств и экономическим требованиям для обеспечения приемлемой стоимости, привели к разработке частично или полностью биоразлагаемых полимерных композиций, полученных при комбинировании синтетических небиоразлагаемых или синтетических биоразлагаемых полимеров и TPS. Они включают в основном смеси TPS с РЕ, EVOH, PCL, PBS, РВАТ, PVA и другими синтетическими полимерами и их взаимные комбинации. Кроме того, они включают растворы, как описано в следующих патентах США №№9156980 В2, 8889945 В2, 8846825 В2, 9327438 В2.

Смешение TPS с РНА, в основном с РНВ и его сополимерами, является проблематичным, поскольку полиолы, в большинстве случаев глицерин, содержащийся в TPS, вызывает интенсивное разложение вследствие алкоголиза цепи РНА, и последующее резкое уменьшение вязкости матрицы РНА, и как следствие, всей смеси. Следовательно, происходит значительное снижение стабильности смеси при переработке и также одновременно ухудшение механических свойств конечного продукта. Отрицательное влияние полиолов, прежде всего глицерина и полиэтиленгликоля, на РНА, описано в упомянутых выше статьях ( I и др. Polymer degradation and stability, т.77, сс. 35-41 (2002)) и (

I и др. Polymer degradation and stability, т.77, сс. 35-41 (2002)) и ( Z., и др. Polymer degradation and stability, т.91, сс. 856-861 (2006)).

Z., и др. Polymer degradation and stability, т.91, сс. 856-861 (2006)).

В соответствии с предшествующим уровнем техники в данной области основные недостатки смесей на основе биоразлагаемых полимерных материалов, прежде всего из возобновляемых источников, можно определить следующим образом:

1. Требуемая стабильность при обработке (технологичность) таких смесей, а также их пригодные механические свойства, обеспечиваются при добавлении синтетических полимеров, в последнее время в основном с использованием РВАТ, однако это снижает общую экологическую ценность и экологическую безопасность таких материалов.

2. Растворы, приводящие к технически приемлемым материалам, являются экономически дорогостоящими и недостаточно конкурирующими как с синтетическими небиоразлагаемыми, так и синтетическими биоразлагаемыми материалами.

3. Для уменьшения стоимости дорогих экологичных полимеров крахмал (в основном в пластифицированной форме) в большинстве случаев используют в качестве одного из компонентов, но это приводит к значительному ухудшению технологичности и механических свойств материалов, прежде всего материалов, содержащих РНА.

4. Применение TPS, содержащего полиол в качестве пластификатора, в материалах, содержащих РНА, приводит к резкому уменьшению стабильности при обработке и ухудшению механических свойств, и это препятствует их внедрению в стандартную промышленную практику.

Краткое описание настоящего изобретения

Упомянутые недостатки экологичных полимерных смесей, известных к настоящему времени, устраняются с помощью смеси и способа ее получения по настоящему изобретению, где полимерные компоненты представляют собой биоразлагаемые полимеры, полученные из сырья из обновляемых источников, но при непрерывном использовании смеси PLA/PHA, предпочтительно жесткой смеси, как описано в заявке (WO 2012/141660 А1), с добавлением TPS и модифицирующего агента, где TPS получают непосредственно при смешении с PLA, и при этом его высушивание не является необходимым перед смешением с РНА. TPS эффективно диспергируется в матрице биоразлагаемых полимеров. Полученная смесь PLA/PHA/TPS характеризуется хорошей стабильностью к переработке и хорошими механическими свойствами. Неожиданно было установлено, что образующаяся гомогенная смесь по настоящему изобретению, содержащая одновременно РНА и TPS, характеризуется улучшенными механическими свойствами. Требуемый эффект можно обеспечить только в случае, если смесь PLA/PHA/TPS содержит также пригодный модифицирующий агент и ее получают по методике, согласно которой модифицирующий агент добавляют в смесь крахмала и PLA перед добавлением в эту смесь РНА. Несмотря на общеизвестный факт, что пластификаторы для TPS, которые представляют собой соединения с ОН группами (прежде всего глицерин и другие органические соединения, содержащие ОН группы), вызывают значительное разложение РНА, и в этом случае они ухудшают механические свойства РНА, неожиданно было установлено, что раствор по настоящему изобретению позволяет получить гомогенную смесь, содержащую одновременно РНА и TPS, пластифицированный одним из соединений, содержащих ОН группы, при этом конечный материал, полученный согласно настоящему изобретению, характеризуется улучшенными механическими свойствами.

Смеси по настоящему изобретению характеризуются улучшенными пределом прочности при растяжении и/или относительным удлинением при разрыве. Цель настоящего изобретения заключается в получении гомогенной биоразлагаемой полимерной смеси с улучшенными механическими свойствами.

Использованные в настоящем изобретении отдельные термины имеют следующие значения.

Крахмал

Термин «крахмал» означает вещество, которое отлагается в растениях в процессе фотосинтеза и представляет собой смесь амилозы и амилопектина, и которое может содержать, кроме указанных полимеров, необязательно некоторое количество липидов, белков и ограниченное количество воды. Использованный в данном контексте термин «крахмал» означает крахмал, полученный из растений механическим способом: при измельчении и промывке без использования какой-либо другой химической или физической обработки. Использованный в данном контексте термин крахмал следует понимать как крахмал, полученный из любого растения, такого как кукуруза, картофель, зерновые, рис, амарант и другие растения.

Компонент (А)

Термин «компонент (А)» включает полимеры на основе молочной кислоты, в основном гомополимеры PLLA, PDLA, а также их сополимеры или смеси гомополимеров, смеси их гомополимеров и сополимеров, предпочтительно PLA, характеризующийся относительным удлинением при разрыве 10% или менее, предпочтительно 5% или менее, и более предпочтительно 3% или менее, где определение относительного удлинения при разрыве выполняют по методике, упомянутой в описании настоящего изобретения.

Компонент (В)

Термин «компонент (В)» включает термопластичный крахмал (TPS), представляющий собой смесь крахмала, по меньшей мере одного пластификатора из группы веществ (С) и по меньшей мере одного модифицирующего агента из группы веществ (Е), где

- группа веществ (С) включает пластификаторы для крахмала, прежде всего спирты и полиолы, содержащие одну, две или несколько ОН групп, прежде всего глицерин, этиленгликоль, пропиленглколь, диолы, триолы и полиолы, полиэтиленгликоль, полипропиленгликоль, неопентилгликоль, а также сорбит и маннит,

- группа веществ (Е) включает модифицирующие агенты, прежде всего насыщенные или ненасыщенные карбоновые, дикарбоновые, трикарбоновые или поликарбоновые кислоты, насыщенные или ненасыщенные ангидриды, диангидриды и полиангидриды, и смешанные ангидриды карбоновых кислот, вещества, содержащие изоцианатные группы, предпочтительно диизоцианаты, вещества, содержащие эпоксидные группы, галогенангидриды карбоновых кислот, ацилимидазолы, ацилфосфаты, сложные тиоэфиры карбоновых кислот или их комбинации.

Компонент (D)

Термин «компонент (D)» означает гомополимеры или сополимеры полигидроксиалканоатов (РНА) и/или их смеси, но предпочтительно гомополимеры или сополимеры на основе РНВ и/или их смеси, но более предпочтительно гомополимеры или сополимеры на основе Р3НВ и/или их смеси, и наиболее предпочтительно, если сополимеры на основе Р3НВ являются сополимерами Р3НВ4НВ, предпочтительно гомополимеры или сополимеры РНА с величиной относительного удлинения 10%, предпочтительно 5% или менее, более предпочтительно 3% или менее, где определение относительного удлинения при разрыве выполняют по методике, упомянутой в описании настоящего изобретения.

Компонент (F)

Термин «компонент (F)» включает пластификаторы для PLA и/или РНА, предпочтительно сложные эфиры или сложные полиэфиры низкой вязкости, в основном сложные эфиры или полиэфиры лимонной кислоты низкой вязкости, сложные эфиры или полиэфиры глицерина низкой вязкости, сложные эфиры или полиэфиры диолов и полиолов низкой вязкости, сложные эфиры или полиэфиры фосфорной кислоты низкой вязкости, сложные эфиры или полиэфиры себациновой кислоты низкой вязкости, сложные эфиры или полиэфиры адипиновой кислоты низкой вязкости, сложные эфиры или полиэфиры фталевой кислоты низкой вязкости, и другие жидкие сложные эфиры или полиэфиры и сополиэфиры или их смеси, где вязкость пластификатора для PLA и/иди РНА (компонент (F)), измеренная при 25°С, по методике, упомянутой в описании настоящего изобретения, составляет 20000 мПа или менее, предпочтительно 5000 мПа или менее и более предпочтительно 3000 мПа или менее.

Группа веществ (G)

Термин «группа веществ (G)» включает добавки для модификации технологических и/или потребительских свойств смесей, где группа веществ (G) включает в основном неорганические и органические наполнители, улучшаемые сочетаемость агенты и межфазные агенты, пигменты и красители, зародыше образующие агенты, технологические добавки, агенты против блокирования и противоскользящие агенты, сшивающие агенты, пенообразователи, антистатические добавки, огнестойкие добавки, замедлители старения и другие добавки и модифицирующие агенты, включая полимеры и олигомеры для модификации технологических и/или потребительских свойств смесей.

Процесс смешения

Термин «процесс смешения» означает процедуру смешения по меньшей мере двух компонентов смеси в одном или нескольких устройствах для смешения, предназначенных для получения полимерных смесей, где устройства для смешения могут представлять собой, например, одношнековый экструдер или двухшнековый экструдер, где процесс смешения завершается после формирования конечной смеси, которую после выхода из последнего смешивающего устройства охлаждают и гранулируют, но необязательно смесь можно перенести в устройство для получения конечных продуктов, таких как, например, пленки, полученные с использованием плоскощелевого экструдера.

Стадия смешения

Термин «стадия смешения» означает процесс смешения, при котором вводят индивидуальные компоненты при заданных технологических условиях, все одновременно или последовательно, в зависимости от того, включает ли одна стадия смешения одну или несколько фаз процесса смешения. Стадия смешения начинается при ведении по меньшей мере одного компонента в устройство для смешения и завершается выходом конечной смеси или смеси по меньшей мере двух заданных компонентов из смешивающего устройства.

Фаза процесса смешения

Термин «фаза процесса смешения» означает интервал времени, который требуется для смешения заданного числа компонентов смеси, где одна фаза процесса смешения начинается в момент введения заданных компонентов данной смеси в смешивающее устройство и заканчивается после завершения или прерывания процесса смешения или при введении другого по меньшей мере одного компонента смеси в непрерывный процесс смешения. При добавлении по меньшей мере одного компонента в непрерывный процесс смешения всегда начинается следующая фаза процесса смешения.

Стадия экструзии

Термин «стадия экструзии» означает стадию смешения, выполняемую в экструдере, предпочтительно в одношнековом экструдере, более предпочтительно в двухшнековом экструдере.

Сухая смесь

Термин «сухая смесь» означает свободно текучую порошкообразную смесь по меньшей мере двух компонентов, которые физически смешиваются при температуре окружающей среды в лаборатории, независимо от того, добавлены в смесь жидкие вещества или нет.

Объект настоящего изобретения включает композицию и получение биоразлагаемой полимерной смеси на основе PLA, РНА и TPS, где смесь содержит по меньшей мере 3 компонента: PLA (компонент (А)), РНА (компонент (D)), TPS (компонент (В)) и необязательно пластификатор для PLA и/или РНА (компонент (F)), где TPS состоит из смеси крахмала, пластификатора для крахмала (вещество из группы (С)) и модифицирующего агента (вещества из группы (Е)). Решение по настоящему изобретению заключается в возможности использовать наиболее эффективные пластификаторы для крахмала в качестве пластификаторов для получения TPS, прежде всего спирты и полиолы, в основном глицерин, этиленгликоль, пропиленгликоль, диолы, триолы и полиолы, полиэтиленгликоль, полипропиленгликоль, неопентилгликоль, а также сорбит и маннит. Кроме того, решение заключается в использовании таких модифицирующих агентов, характеризующихся высокой реакционной способностью в отношении ОН групп, а именно, прежде всего насыщенных или ненасыщенных соединений, содержащих изоциантаные, ангидридные, карбоксильные или эпокси реакционноспособные группы, затем галогенангидриды карбоновых кислот, ацилимидазолы, ацилфосфаты, тиоэфиры карбоновых кислот, ангидриды насыщенных или ненасыщенных карбоновых кислот. Кроме того, решение заключается в присутствии компонента (В) вместе с компонентом (А) в процессе смешения перед добавлением в смесь компонента (D). Использование модифицирующих агентов, содержащих ненасыщенные связи в их молекулах, в основном двойные связи, позволяет осуществлять дополнительную модификацию смесей, полученных таким способом, с использованием, например, сшивки и/или прививки, например, в присутствии пероксидов. Решение по настоящему изобретению заключается в использовании смеси PLA/PHA/пластификатор в качестве полимерной матрицы, где сложный эфир или полиэфир с низкой вязкостью (компонент (F)) является пластификатором для PLA и/или РНА. Решение по настоящему изобретению включает также смесь, полученную из биополимеров, и содержащую по меньшей мере один полимер PLA (компонент (А)), по меньшей мере один полимер РНА (компонент (D)) и TPS (компонент (В)), и характеризующуюся улучшенными механическими свойствами, где TPS (компонент (В)) состоит из смеси крахмала, пластификатора (вещество из группы (С)) и реакционноспособного модифицирующего агента (вещество из группы (Е)).

Способ получения смеси по настоящему изобретению характеризуется следующей последовательностью: сначала смешивают TPS (компонент (В)) и PLA, затем в смесь вводят РНА, где процесс можно осуществить в ходе одностадийного или многостадийного процесса, предпочтительно в ходе одностадийной или многостадийной экструзии, без необходимости удаления избыточного количества воды из горячего расплава перед смешением РНА с TPS, или РНА со смесью TPS+PLA.

Согласно настоящему изобретению, если в описании настоящего изобретения, примерах осуществления настоящего изобретения или пунктах формулы изобретения упоминаются любые выражения концентрации состава смеси, взаимные соотношения компонентов смеси или процентный состав смеси, то их всегда следует понимать как выраженные в массовых единицах.

В настоящем изобретении предлагается биоразлагаемая полимерная смесь с улучшенными механическими свойствами и способ ее получения. Биоразлагаемая полимерная смесь по настоящему изобретению содержит по меньшей мере один компонент (А), по меньшей мере один компонент (В), по меньшей мере один компонент (D) и может содержать или не содержать компонент (F). Биоразлагаемая полимерная смесь по настоящему изобретению относится к смеси, содержащей TPS - компонент (В), где соотношение двух других компонентов смеси, (А) и (D), находится в широком интервале, при этом обеспечиваются улучшенные механически свойства, характеризуемые относительным удлинением при разрыве εb и/или пределом прочности при растяжении σM, где относительное удлинение при разрыве εb составляет более 100%, или предел прочности при растяжении σМ более 15 МПа, предпочтительно более 20 МПа и более предпочтительно более 25 МПа.

Смеси по настоящему изобретению характеризуются следующим образом: если они содержат только компоненты (А), (В), (D) и необязательно компонент (G), то их предел прочности при растяжении σM равен или более 15 МПа, предпочтительно равен или более 20 МПа и более предпочтительно равен или более 25 МПа, где относительное удлинение при разрыве превышает или равно 2,0%. Если смеси по объекту содержат компонент (F), то их относительное удлинение при разрыве εb превышает или равно 100%, где их предел прочности при растяжении σм превышает или равен 3,0 МПа, предпочтительно превышает или равен 5,0 МПа, предпочтительно превышает или равен 10 МПа.

Смеси по настоящему изобретению характеризуются следующим образом: если их относительное удлинение при разрыве εb составляет менее 100%, то их прочность на разрыв σM равна или превышает 15 МПа, предпочтительно равна или превышает 20 МПа, предпочтительно равна или превышает 25 МПа.

Смеси по настоящему изобретению характеризуются следующим образом: если предел прочности при растяжении σм составляет менее 10 МПа, предпочтительно менее 15 МПа, то их относительное удлинение при разрыве εb равно или превышает 100%.

Упомянутый эффект достигается при таком составе смесей, где соотношение компонентов (A)/(D) находится в интервале от 5:95 до 95:5, предпочтительно от 10:95 до 95:5, более предпочтительно от 20:80 до 95:5, даже более предпочтительно от 30:80 до 95:5, даже более предпочтительно от 20:80 до 90:10, даже более предпочтительно от 20:80 до 80:20, даже более предпочтительно от 30:70 до 70:0.

Упомянутый эффект обеспечивается при таком количестве крахмала, использованного в компоненте (В), что соотношение [(А)+(D)]/(крахмал) находится в интервале от 97:3 до 40:60, предпочтительно от 97:3 до 50:50, более предпочтительно от 97:3 до 70:30.

Кроме того, упомянутый эффект обеспечивается при таком количестве вещества из группы (С) в составе компонента (В), что соотношение вещества из группы (С)/крахмал составляет по меньшей мере 5:95, предпочтительно по меньшей мере 10:90, более предпочтительно по меньшей мере 20:80, еще более предпочтительно по меньшей мере 30:70, даже более предпочтительно максимально 40:60, даже более предпочтительно максимально 50:50.

Кроме того, упомянутый эффект обеспечивается при таком количестве вещества из группы (Е), что соотношение (Е)/[крахмал + (С)] составляет по меньшей мере 0,05:100, предпочтительно по меньшей мере 0,1:100, более предпочтительно по меньшей мере 0,5:100, еще более предпочтительно по меньшей мере 1,1:100, даже более предпочтительно вплоть до 10:100, даже более предпочтительно вплоть до 5:100, и еще более предпочтительно вплоть до 3,0:100.

Кроме того, упомянутый эффект может достигаться таким образом, что смесь может содержать или не содержать вещество из группы (F). Если смесь содержит вещество из группы (F), то для обеспечения относительного удлинения смеси по меньшей мере 100, соотношение (F)/[(A) + (D)] должно составлять по меньшей мере 5:95, предпочтительно по меньшей мере 7:93, более предпочтительно по меньшей мере 10:90, еще более предпочтительно по меньшей мере 15:85, даже более предпочтительно максимально 50:50, еще более предпочтительно максимально 40:60, и еще более предпочтительно максимально 30:70.

Кроме того, биоразлагаемая смесь по настоящему изобретению может содержать другие вещества для придания смеси особых прежде всего технологических и потребительских свойств, прежде всего веществ из группы (G), таких как неорганические и органические наполнители, улучшающие совместимость агенты, пигменты и красители, зародышеобразующие агенты, технологические добавки, добавки против блокирования и противоскользящие агенты, сшивающие добавки, пенообразователи, антистатические добавки, огнестойкие добавки, замедлители старения и другие добавки и модифицирующие агенты, включая полимеры и олигомеры.

Способ получения смеси по настоящему изобретению характеризуется применением любого смешивающего устройства для получения полимерных смесей, где получение смеси можно осуществлять в одну или несколько стадий смешения, предпочтительно в одну или две стадии, более предпочтительно в одну стадию, где предпочтительно в качестве смешивающих устройств используют экструдер, более предпочтительно одно- или двухшнековые экструдеры.

Не зависимо от того, включает ли процесс смешения одну или несколько стадий, способ по настоящему изобретению характеризуется присутствием компонента (В) в смеси в течение по меньшей мере одной фазы процесса смешения, при котором смешивают одновременно по меньшей мере один компонент (В) и один компонент (А), и необязательно, могут присутствовать компонент (F) и/или компонент (G). Эта фаза смешения процесса смешения предшествует по меньшей мере одной фазе той фазы смешения в процессе смешения, где в процесс смешения добавляют компонент (D).

Способ получения характеризуется таким образом, что компонент (D) добавляют в смесь по меньшей мере после одной фазы смешения, после взаимного смешения по меньшей мере только одного компонента (В) и по меньшей мере одного компонента (А).

Решение по настоящему изобретению также заключается в том, что получают TPS - компонент (В), при пластификации крахмала в ходе получения смесей, и в том, что его не надо получать отдельно.

Способ получения смесей по настоящему изобретению также характеризуется следующим образом: если один или несколько компонентов (F) добавляют в смесь, где компоненты обеспечивают формирование смеси с повышенной жесткостью, то компонент (F) можно добавлять в течение любой одной или нескольких фаз процесса смешения, и в виде одной или нескольких порций.

Кроме того, способ получения смесей по настоящему изобретению характеризуется следующим образом: предпочтительно другую добавку из группы (G), модифицирующую свойства конечной смеси, можно добавить в смесь, где такие вещества можно добавлять в течение любой одной или на нескольких фаз процесса смешения, в виде одной или нескольких порций.

Способ получения по настоящему изобретению характеризуется также удалением избыточной воды из смеси с помощью дегазации при атмосферном давлении или в вакууме только в течение последних фаз процесса смешения сразу после фазы, на которой по меньшей мере компонент (А), компонент (В) и компонент (D) уже содержатся в смеси. Способ получения по настоящему изобретению характеризуется также следующим образом: можно использовать любое устройство для смешения для получения полимерных смесей, прежде всего экструдер, более предпочтительно одношнековый или двухшнековый экструдер, и еще более предпочтительно совместно вращающийся двухшнековый экструдер с зацепляющимися шнеками. В случае многостадийного процесса смешения на каждой стадии смешения можно использовать различные типы смешивающих устройств.

Кроме того, способ получения смесей по настоящему изобретению характеризуется следующим образом: в качестве смешивающего устройства предпочтительно использовать двухшнековый экструдер, где двухшнековый экструдер снабжен, кроме дозирующих устройств в главный питающий бункер, также насосами, позволяющими отмерять жидкости в горячий расплав вдоль цилиндра экструдера, и боковыми шнековыми бункерами, позволяющими отмерять твердые компоненты смеси в горячий расплав смешиваемой смеси, и кроме того экструдер также предпочтительно снабжен

атмосферным или вакуумным дегазирующим устройством в последней зоне экструдера и предпочтительно снабжен также устройством воздушного или

жидкостного охлаждения экструдируемых нитей, а также устройством для грануляции экструдируемых нитей. Кроме того, указанная процедура получения смесей может быть снабжена (в случае замены устройства для грануляции) головкой и устройством для получения конечных продуктов, например, пленок, полученных экструзией с раздувом, или поливом, с открытым или закрытым профилем, и т.п.

Краткое описание фигур

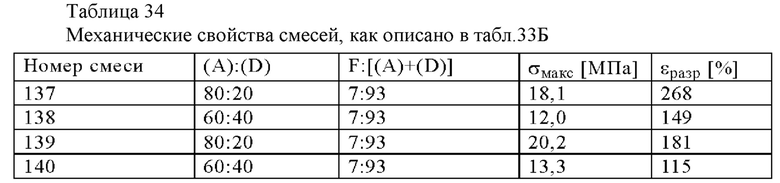

Фиг. 1. Пример зависимости вязкости от скорости сдвига пластификатора ацетилбутироцитрата, измеренной согласно стандарту STN ISO 3219.

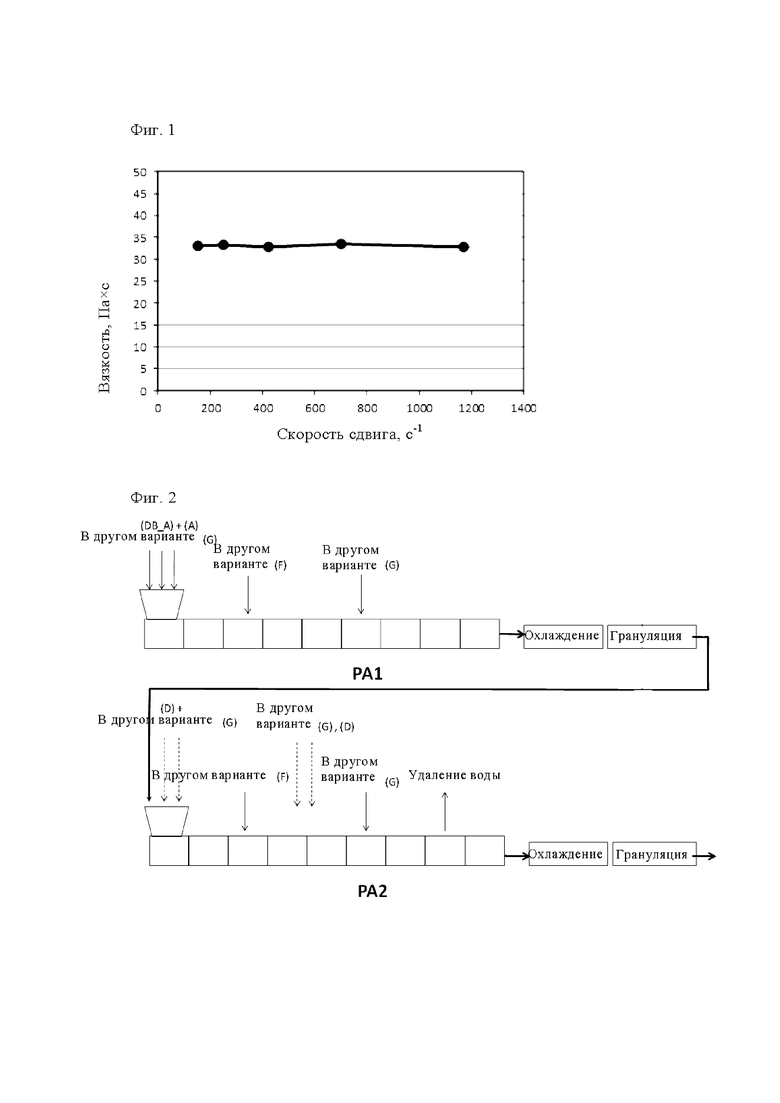

Фиг. 2. Схема процесса получения полимерной смеси согласно процедуре РА в две экструзионные стадии, РА1 и РА2.

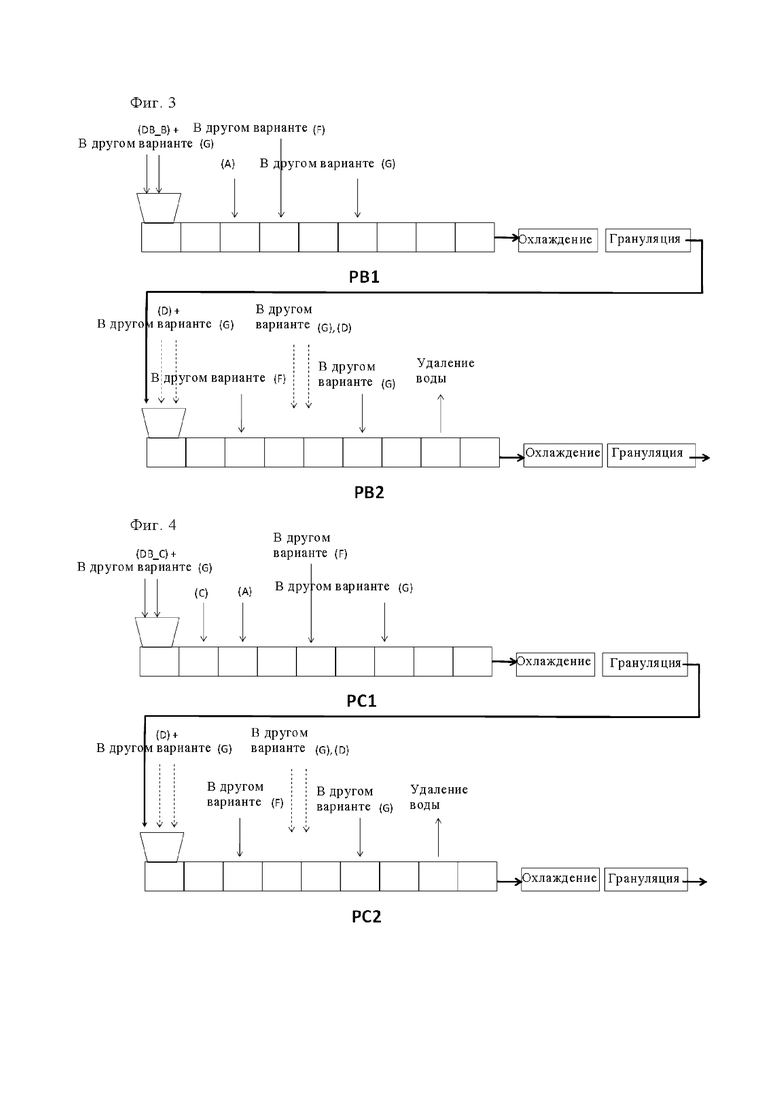

Фиг. 3. Схема процесса получения полимерной смеси согласно процедуре РВ в две экструзионные стадии, РВ1 и РВ2.

Фиг. 4. Схема процесса получения полимерной смеси согласно процедуре PC в две экструзионные стадии, РС1 и РС2.

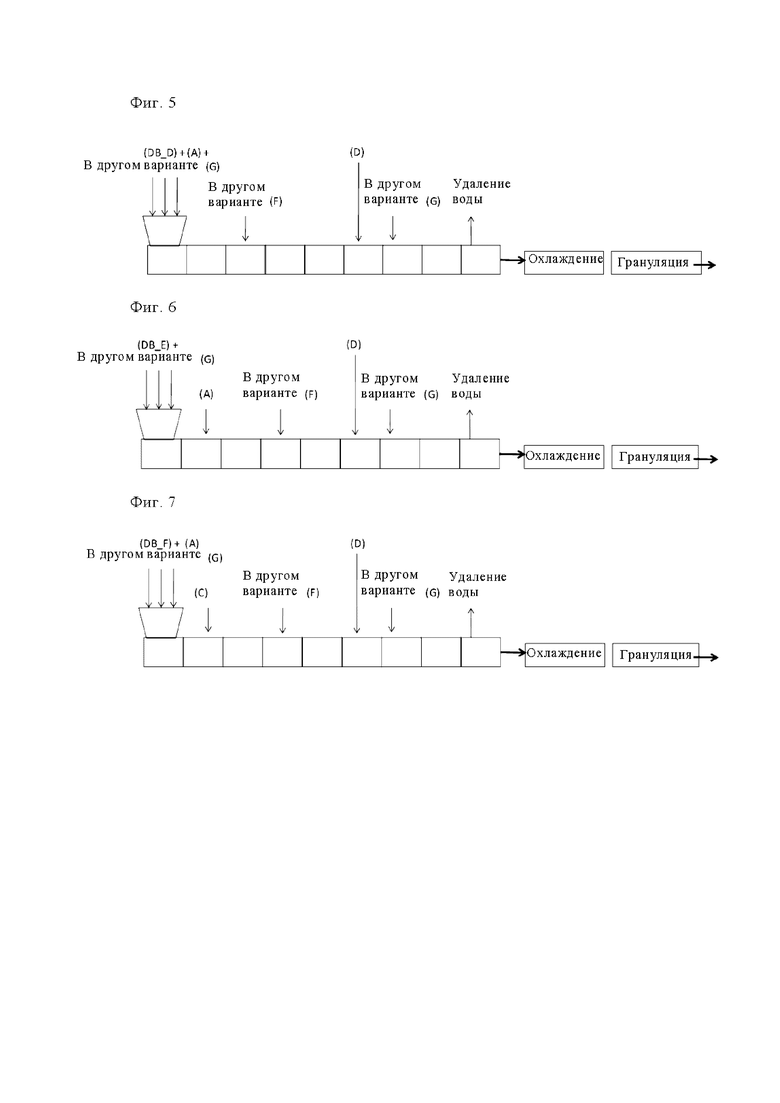

Фиг. 5. Схема процесса получения полимерной смеси согласно процедуре PD в одну экструзионную стадию.

Фиг. 6. Схема процесса получения полимерной смеси согласно процедуре РЕ в одну экструзионную стадию.

Фиг. 7. Схема процесса получения полимерной смеси согласно процедуре PF в одну экструзионную стадию.

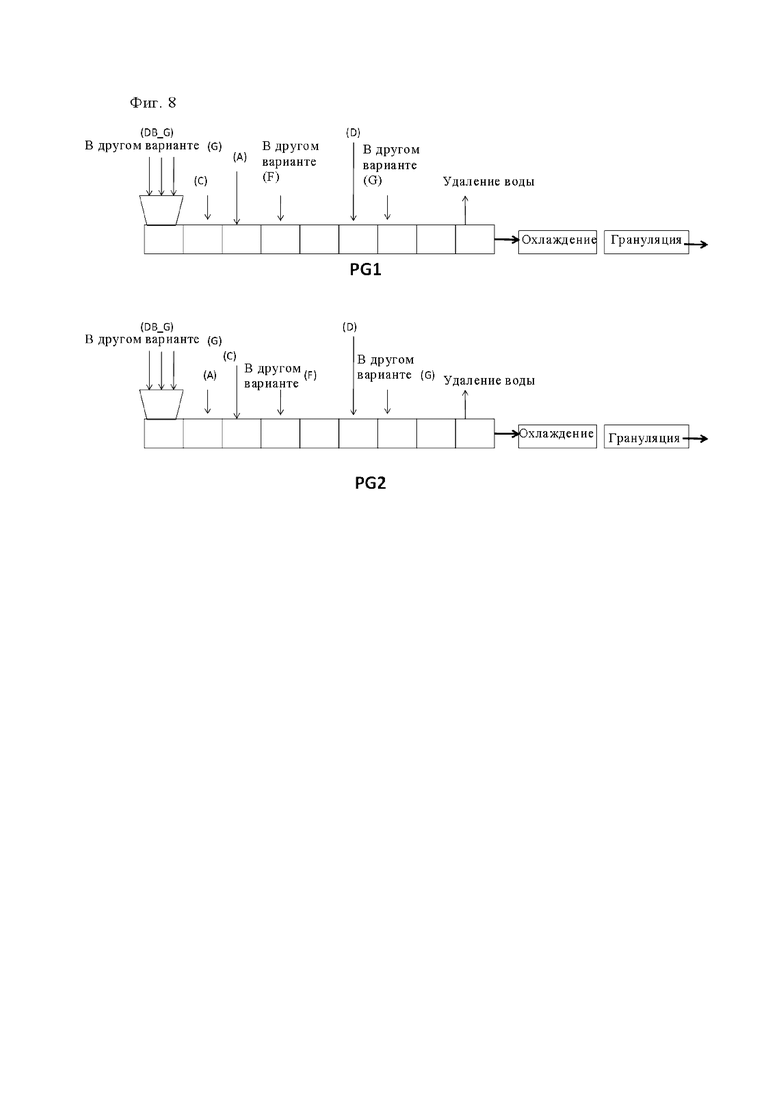

Фиг. 8. Схема процесса получения полимерной смеси согласно процедуре G в двух возможных вариантах, PG1 и PG2.

Подробное описание вариантов осуществления настоящего изобретения

Описанные ниже процедуры использовали для определения свойств смеси по изобретению

Измерение механических свойств смесей

Механические свойства смесей по настоящему изобретению измеряли согласно стандарту STN ISO 527 на устройстве для испытания на растяжение Zwick Roell, снабженном механическим тензометром, где измерения проводили при 25°С, относительной влажности воздуха (ОВ) 50% и поперечной скорости головки 50 мм/мин. Зажимная длина исследуемого образца составляла 50 мм, а расстояние между держателями тензометра 30 мм. Согласно стандарту STN ISO 527 раздел Параметры: относительное удлинение при разрыве εb и предел прочности при растяжении σM оценивали, анализируя графики испытаний на растяжение.

Тестируемые образцы для измерения механических свойств и их получение

Для получения исследуемых образцов для измерения механических свойств из используемых смесей получали пленки толщиной 0,040 мм с использованием технологии охлаждающих валков, более подробно с использованием экструзии расплавленной смеси на охлаждаемых водой цилиндрах на лабораторной установке охлаждающих валков, включая следующие индивидуальные устройства:

- Приемное устройство (fy  ), снабженное двумя последовательными водоохлаждаемыми цилиндрами, и кроме того, устройством для отведения материала и наматывающим устройством. Температура охлаждающих цилиндров: 20°С.

), снабженное двумя последовательными водоохлаждаемыми цилиндрами, и кроме того, устройством для отведения материала и наматывающим устройством. Температура охлаждающих цилиндров: 20°С.

- Головка экструдера с плоской щелью шириной 70 мм, и толщиной щели 0,4 мм, присоединенная напрямую к экструдеру на последней стадии с использованием экструдера, в случае замены устройства для грануляции, или присоединенная к одношнековому лабораторному экструдеру (Brabender) с диаметром шнека 19 мм, отношением L/D=25 и компрессионном отношением шнека 1:2. Конфигурация шнека: гладкий шнек без смешанных элементов и постоянно увеличивающимся диаметром канала шнека. В случае использования одношнекового экструдера фирмы Brabender, были использованы следующие рабочие параметры:

Температура расплава: 190°С

Скорость вращения шнека: 30 об/мин

Пленки, полученные экструзией с раздувом, немедленно после получения разрезали на образцы толщиной 15 мм и длиной 100 мм и затем кондиционировали в камере для кондиционирования в течение 24 ч при 25°С и 50% ОВ. Механические свойства измеряли немедленно после кондиционирования в течение 24 ч.

Измерение вязкости пластификатора

Вязкость пластификаторов измеряли с использованием коаксиально-цилиндрического ротационного вискозиметра реовискозиметра Haake. Измерения проводили при 25°С, согласно стандарту STN ISO 3219, где величина вязкости представляла собой среднюю величину по всем измерениям в интервале скорости сдвига от 152 с-1 до 1170 с-1, поскольку все измеренные жидкости характеризовались свойствами Ньютоновских жидкостей. Пример зависимости вязкости от скорости сдвига для пластификатора ацетилбутилцитрата показан на фиг. 1.

Примеры способов получения биоразлагаемых полимерных смесей могут включать следующие стадии:

Двухстадийный или одностадийный варианты получения смесей, с использованием двухшнековых экструдеров, при этом указанные приведенные ниже примеры не ограничивают объем настоящего изобретения, т.е. возможны также другие варианты осуществления процесса смешения. Экструдеры на фигурах представлены схематически, где разделение экструдера на зоны является только иллюстративным и не отражает особый порядок зон или особый порядок фаз процесса смешения.

1. Получение с использованием двухстадийной экструзии

Процедура РА

Согласно процедуре РА получали сухую смесь (DB_A), состоящую по меньшей мере из крахмала, по меньшей мере одного пластификатора из группы веществ (С) и по меньшей мере одного модифицирующего агента из группы веществ (Е), где, кроме указанных компонентов, сухая смесь может содержать или не содержать другие добавки из группы веществ (G). В ходе первой стадии экструзии РА1 сухую смесь подавали в бункер двухшнекового экструдера с вращающимися в одном направлении шнеками вместе по меньшей мере с одним компонентом (А). Затем с использованием насоса компонент (F) отмеряли в расплавленную смесь, если необходимо обеспечить конечные свойства смеси. После выхода из экструдера смесь охлаждали и гранулировали без удаления избыточной воды. Полученные гранулы затем снова подавали в питающий бункер двухшнекового экструдера в ходе второй стадии экструзии РА2 вместе с по меньшей мере одним компонентом (D). При необходимости в горячий расплав с использованием насоса можно подавать другой компонент F. В концевой зоне экструдера избыточную воду удаляли с использованием вакуумной зоны дегазации, смесь охлаждали с использованием водного и жидкостного охлаждения и гранулировали. Влажность конечных гранул можно (при необходимости) контролировать при высушивании и последующей обработке. Узел грануляции предпочтительно можно заменить на установку для получения некоторых конечных продуктов (пленки, полученные методом полива на охлаждающие валки, пленки, полученные экструзией с раздувом и т.п. ), которую присоединяли к экструдеру на стадии РА2. Другие вещества из группы (G) (при необходимости) можно добавлять в смесь либо в бункер экструдера в ходе первой стадии экструзии РА1, либо в горячий расплав вдоль цилиндра экструдера с использованием бокового бункера. Аналогичным образом, другие добавки из группы (G) можно отмерять также в ходе второй стадии экструзии РА2. Процедура схематически показана на фиг. 2.

Процедура РВ

Согласно процедуре РВ получали сухую смесь (DB_B), состоящую по меньшей мере из крахмала, по меньшей мере одного вещества из группы веществ (С) и по меньшей мере одного модифицирующего агента из группы веществ (Е), где, кроме указанных компонентов, сухая смесь может содержать или не содержать другие добавки из группы веществ (G). В ходе первой стадии экструзии РВ1 сухую смесь подавали в бункер двухшнекового экструдера с совместно вращающимися шнеками. Затем по меньшей мере один компонент (А) с использованием насоса отмеряли в расплавленную смесь, и после этого компонент (F) можно отмерять в расплавленную смесь, если необходимо обеспечить конечные свойства смеси. После выхода из экструдера смесь охлаждали и гранулировали без удаления избыточного количества воды. Полученные гранулы затем снова подавали в питающий бункер двухшнекового экструдера в ходе второй стадии экструзии РВ2 вместе с по меньшей мере одним компонентом (D). При необходимости в горячий расплав с использованием насоса можно подать другой компонент F. В конце экструдера избыточную воду удаляли с использованием вакуумной или атмосферной зону дегазации, смесь охлаждали с использованием водного и жидкостного охлаждения и гранулировали. Грануляцию можно исключить, и на стадии РВ2 узел грануляции предпочтительно можно заменить на некоторую установку для получения конечных продуктов, присоединенную к экструдеру. Полученные конечные продукты могут включать пленки, полученные методом полива на охлаждающие валки, пленки, полученные экструзией с раздувом и т.п. Перед последующей обработкой влажность конечных гранул можно (при необходимости) контролировать при высушивании. При необходимости другие вещества из группы (G) можно добавлять в горячий расплав либо в бункер экструдера в ходе первой стадии экструзии РВ1, либо в горячий расплав вдоль цилиндра экструдера с использованием бокового бункера. Аналогичным образом, другие добавки из группы (G) можно отмерять также в ходе второй стадии экструзии РВ2. Процедура схематически показана на фиг. 3.

Процедура PC

Согласно процедуре PC получали сухую смесь (DB_С), состоящую по меньшей мере из крахмала, и по меньшей мере одного модифицирующего агента из группы веществ (Е), где, кроме указанных компонентов, сухая смесь может содержать или не содержать другие добавки из группы веществ (G). В ходе первой стадии экструзии РС1 сухую смесь подавали в бункер двухшнекового экструдера с совместно вращающимися шнеками. Затем в расплавленную смесь можно отмерять с использованием насоса по меньшей мере один пластификатор из группы (С), и после этого по меньшей мере один компонент (А) и если необходимо обеспечить конечные свойства смеси, также компонент (F).

После выхода из экструдера смесь охлаждали и гранулировали без удаления избыточного количества воды. Полученные гранулы затем снова подавали в питающий бункер двухшнекового экструдера в ходе второй стадии экструзии РС2 вместе с по меньшей мере одним компонентом (D). При необходимости в горячий расплав с использованием насоса можно подавать другой компонент F. В концевой зоне экструдера избыточную воду удаляли с использованием вакуумной или атмосферной зоны дегазации, смесь охлаждали с использованием водного и жидкостного охлаждения и гранулировали. Перед дальнейшей обработкой влажность конечных гранул можно (при необходимости) контролировать. На стадии РС2 узел грануляции предпочтительно можно заменить на некоторый узел для получения конечных продуктов, присоединенный к экструдеру. Полученные конечные продукты могут включать пленки, полученные методом полива на охлаждающие валки, пленки, полученные экструзией с раздувом и т.п.

При необходимости другие вещества из группы (G) можно добавлять в смесь либо в бункер экструдера в ходе первой стадии экструзии РС1, либо в горячий расплав вдоль цилиндра экструдера с использованием бокового бункера. Аналогичным образом, другие добавки из группы (G) можно отмерять также в ходе второй стадии экструзии РС2. Процедура схематически показана на фиг. 4.

В другом варианте для всех процедур PA - PC, РНА (компонент (D)) можно отмерять в ходе второй стадии экструзии РА2 - РС2, не только в бункер, но также и в горячий расплав и/или с использованием бокового бункера перед подачей или после подачи компонента (F) - фиг. 2-4.

Получение с использованием одностадийной экструзии

Процедура PD

Согласно процедуре PD получали сухую смесь (DB_D), состоящую по меньшей мере из крахмала, по меньшей мере из одного пластификатора из группы веществ (С) и по меньшей мере одного модифицирующего агента из группы веществ (Е), где, кроме указанных компонентов, сухая смесь может содержать или не содержать другие добавки из группы (G). Сухую смесь подавали в бункер двухшнекового экструдера с совместно вращающимися шнеками одновременно по крайней мере с одним компонентом (А). Затем, если необходимо обеспечить конечные свойства смеси, в горячий расплав в экструдер с использованием насоса добавляли компонент (F) и во вторую половину экструдера с использованием бокового бункера добавляли компонент (D), и при необходимости отмеряли добавки из группы веществ (G). В конце экструдера избыточную воду удаляли с использованием вакуумной или воздушной зоны дегазации, смесь охлаждали с использованием воздушного или жидкостного охлаждения и гранулировали. Влажность конечных гранул (при необходимости) можно контролировать при высушивании перед дальнейшей обработкой гранул. К экструдеру предпочтительно можно подсоединять некоторое устройство для получения конечных продуктов в случае замены узла грануляции. Конечные продукты могут включать пленки, полученные методом полива на охлаждающие валки, пленки, полученные экструзией с раздувом и т.п. Методика схематично представлена на фиг. 5.

Процедура PF

Согласно процедуре РЕ получали сухую смесь (DB_E), состоящую по меньшей мере из крахмала, по меньшей мере из одного пластификатора из группы (С) и по меньшей мере одного модифицирующего агента из группы веществ (Е), где, кроме указанных компонентов, сухая смесь может содержать или не содержать другие добавки из группы (G). Сухую смесь подавали в бункер двухшнекового экструдера с совместно вращающимися шнеками, затем отмеряли по крайней мере один компонент (А). В другую часть экструдера с использованием насоса добавляли компонент (F), если необходимо обеспечить конечные свойства смеси. Во вторую часть экструдера с использованием бокового бункера добавляли по меньшей мере один компонент (D), и при необходимости добавляли добавки из группы веществ (G). В концевой зоне экструдера избыточную воду удаляли через вакуумную зону дегазации, смесь охлаждали с использованием воздушного или жидкостного охлаждения и гранулировали. Влажность конечных гранул (при необходимости) можно контролировать при высушивании перед дальнейшей обработкой гранул. К экструдеру предпочтительно можно подсоединять некоторое устройство для получения конечных продуктов в случае замены узла грануляции. Конечные продукты могут включать пленки, полученные методом полива на охлаждающие валки, пленки, полученные экструзией с раздувом и т.п. Методика схематично представлена на фиг. 6.

Процедура PF

Согласно процедуре PF получали сухую смесь (DB_F), состоящую по меньшей мере из крахмала и по меньшей мере одного модифицирующего агента из группы веществ (Е), где, кроме указанных компонентов, сухая смесь может содержать или не содержать другие добавки из группы (G). Сухую смесь подавали в бункер двухшнекового экструдера с совместно вращающимися шнеками по крайней мере с одним компонентом (А), и затем, в экструдер с использованием насоса добавляли по крайней мере один пластификатор из группы веществ (С). В другую часть экструдера с использованием насоса добавляли компонент (F), если необходимо обеспечить конечные свойства смеси. Во вторую часть экструдера с использованием бокового бункера отмеряли по меньшей мере один компонент (D), и при необходимости отмеряли добавки из группы веществ (G). В конце экструдера избыточную воду удаляли через вакуумную зону дегазации, смесь охлаждали с использованием воздушного или жидкостного охлаждения и гранулировали. Влажность конечных гранул (при необходимости) можно контролировать при высушивании. К экструдеру предпочтительно можно подсоединять некоторое устройство для получения конечных продуктов в случае замены узла грануляции. Конечные продукты могут включать пленки, полученные методом полива на охлаждающие валки, пленки, полученные экструзией с раздувом и т.п. Методика схематично представлена на фиг. 7.

Процедура PG

Согласно процедуре PG получали сухую смесь (DB_G), состоящую по меньшей мере из крахмала и по меньшей мере одного модифицирующего агента из группы веществ (Е), где, кроме указанных компонентов, сухая смесь может содержать или не содержать добавки из группы (G). Сухую смесь подавали в бункер двухшнекового экструдера с совместно вращающимися валками, и затем в горячий расплав в экструдере добавляли по меньшей мере один пластификатор из группы веществ (С), и затем по меньшей мере один компонент (А) -процедура PG1, или по меньшей мере один компонент (А), и затем по меньшей мере один пластификатор из группы веществ (С) - процедура PG2. В другую часть экструдера с использованием насоса добавляли компонент (F), если необходимо обеспечить конечные свойства смеси. Во вторую часть экструдера с использованием бокового бункера отмеряли по меньшей мере один компонент (D), и при необходимости добавляли добавки из группы веществ (G). В конце экструдера избыточную воду удаляли через вакуумную зону дегазации, смесь охлаждали с использованием воздушного или жидкостного охлаждения и гранулировали. Влажность конечных гранул (при необходимости) можно контролировать при высушивании перед дальнейшей обработкой гранул. Узел грануляции можно исключить и к экструдеру предпочтительно можно подсоединять некоторое устройство для получения конечных продуктов в случае замены узла грануляции. Конечные продукты могут включать пленки, полученные методом полива на охлаждающие валки, пленки, полученные экструзией с раздувом и т.п. Методика схематично представлена на фиг. 8.

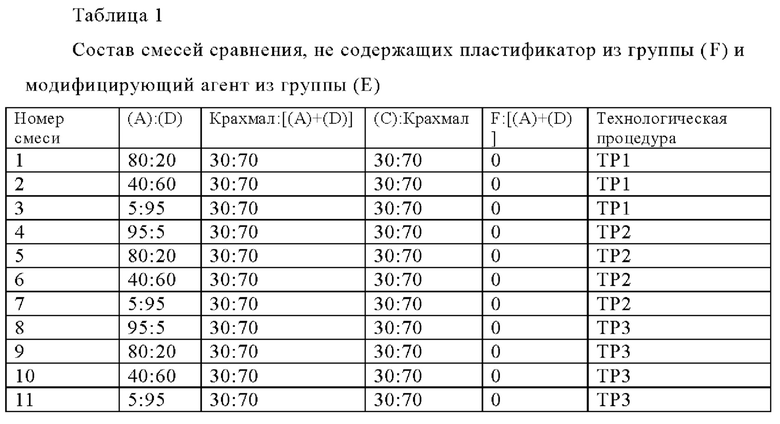

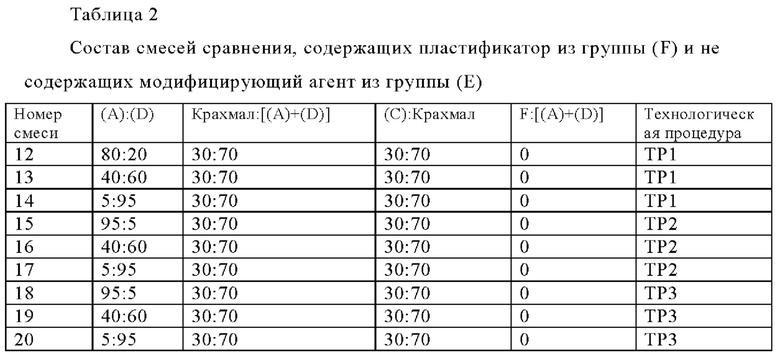

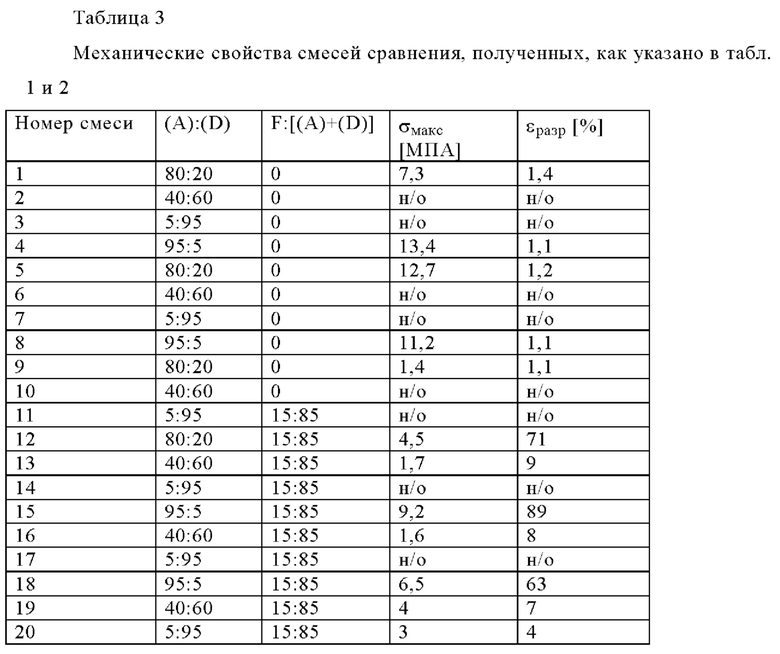

Были получены смеси сравнения, которые не включены в объем настоящего изобретения, а предназначены только для сравнения их механических свойств со свойствами смесей, полученных согласно настоящему изобретению. Составы смесей сравнения представлены в табл. 1 и 2, их получали в следующих условиях:

В качестве устройства использовали двухшнековое смешивающее устройство с совместно вращающимися шнеками, которое характеризовалось следующими параметрами:

Диаметр шнека 26 мм, L/D=40

Скорость вращения шнека: 200 об./мин

Температура горячего расплава 180°С

Вакуумная дегазация в последней зоне шнека.

Смесь после экструзии охлаждали воздухом и затем гранулировали. Полученные смеси обрабатывали методом полива на охлаждающие валки, и получали пленки толщиной 0,040 мм способом, как описано в описании настоящего изобретения.

Если TPS получали в отдельности, то по следующей методике:

Сухую смесь получали смешением в лабораторном высокоскоростном смесителе фирмы Labtech, и она состояла из крахмала и пластификатора из группы веществ (С). Сухую смесь подавали в бункер двухшнекового экструдера и перерабатывали в следующих условиях:

Диаметр шнека 26 мм, L/D=40

Скорость вращения шнека: 200 об./мин

Температура горячего расплава 150°С

Вакуумная дегазация в последней зоне шнека.

Полученный TPS перерабатывали экструзией в нить, охлаждали воздухом и гранулировали.

(A) D,L-PLA, содержание D-изомера = 8% Mw=193 кДа, коэффициент полидисперсности D=2,18

(D) Р3НВ, Mw=608 кДа, коэффициент полидисперсности D=4,23

(F) ацетилтрибутилцитрат

Крахмал - кукурузный крахмал

(С) - глицерин

ТР1 - технологическая процедура получения в одну стадию экструзии, где все компоненты отмеряли в главный бункер двухшнекового экструдера, и избыточную влажность удаляли с использованием вакуума перед выходом горячего расплава из экструдера. После выхода из экструдера горячий расплав охлаждали воздухом и гранулировали.

ТР2 - технологическая процедура, где сначала, в ходе первой стадии экструзии, сухую смесь, состоящую из крахмала, безводного глицерина и PLA, смешивали в двухшнековом экструдере следующим образом: все компоненты поступали в главный бункер экструдера, и избыточную влажность удаляли с использованием вакуума перед выходом горячего расплава из экструдера, и горячий расплав охлаждали воздухом и гранулировали. В ходе второй стадии экструзии гранулы поступали в главный бункер вместе с РНВ. Перед выходом из экструдера избыточную влажность удаляли из горячего расплава с использованием дегазации в вакууме, и после выхода из экструдера его охлаждали воздухом и гранулировали.

ТР3 - технологическая процедура, где сначала, в ходе первой стадии экструзии, термопластичный крахмал получали в отдельности в двухшнековом экструдере. Избыточную влажность удаляли в вакууме перед выходом горячего расплава из экструдера, и после грануляции полученный таким образом TPS, поступал в главный бункер вместе с PLA и РНВ в ходе второй стадии экструзии. После охлаждения воздухом горячий расплав гранулировали.

Затем получали отлитые пленки толщиной 0,04 мм методом полива на охлаждающие валки согласно процедуре, описанной в описании настоящего изобретения. Измеряли механические свойства, представленные в табл. 3.

σмакс предел прочности при растяжении

εразр - относительное удлинение при разрыве

н/о - не определено, поскольку из смеси нельзя получить пленку

Пример 1

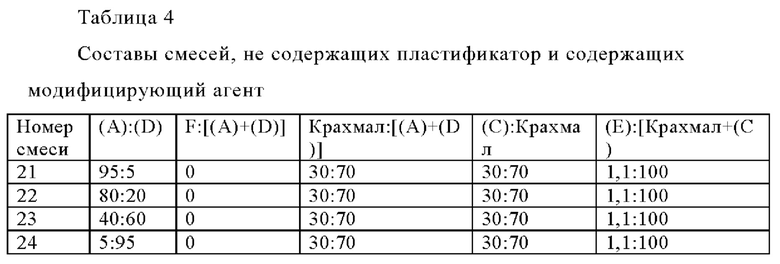

Согласно настоящему изобретению, смеси, не содержащие компонента (F), получали по технологической процедуре, обозначенной как процедура РА. Состав этих смесей представлен в табл. 4, а их механические свойства - в табл. 5.

Как на первой, так и на второй стадии смешения смеси перемешивали с использованием экструдера со следующими конструкционными параметрами:

Двухшнековый экструдер с совместно вращающимися зацепляющимися шнеками

Диаметр шнека 26 мм

Отношение L/D=40,

и смешивание осуществляли в следующих технологических условиях:

Температура горячего расплава: 190°С

Вращение шнека (скорость): 250 об/мин

Первая стадия экструзии без дегазации

Вторая стадия экструзии с вакуумной дегазацией в одной последней зоне экструдера

Круглое сечение головки

Охлаждение горячего расплава потоком воздуха и последующая грануляция охлажденной нити с использованием ротационного гранулятора

Получение тестируемых частиц и условия измерения механических свойств представлены в описании настоящего изобретения.

(A) D,L-PLA, содержание D-изомера = 8%, Mw=193 кДа, коэффициент полидисперсности D=2,18

(D) Р3НВ, Mw=608 кДа, коэффициент полидисперсности D=4,23

(F) ацетилтрибутилцитрат

Крахмал - кукурузный крахмал

(С) - глицерин

(E) - фталевый ангидрид

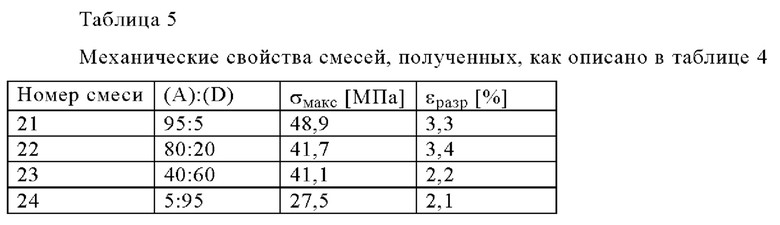

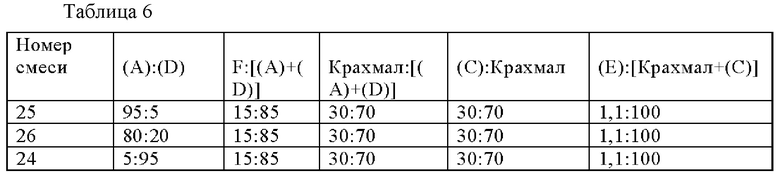

Пример 2

Согласно настоящему изобретению смеси, описанные в табл. 6, получали по технологической процедуре, называемой как процедура РВ. Использованные технологические условия соответствуют условиям из примера 1.

(A) D,L-PLA, содержание D-изомера = 8%, Mw=193 кДа, коэффициент полидисперсности D=2,18

(D) Р3НВ, Mw=608 кДа, коэффициент полидисперсности D=4,23

(F) ацетилтрибутилцитрат

Крахмал - кукурузный крахмал

(С) - глицерин

(E) - фталевый ангидрид

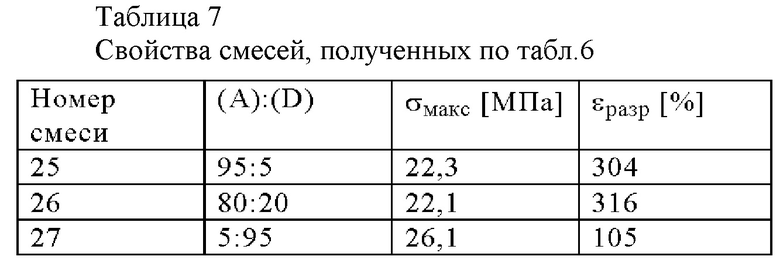

В табл. 7 описаны свойства смесей, полученных, как описано в табл. 6.

Пример 3

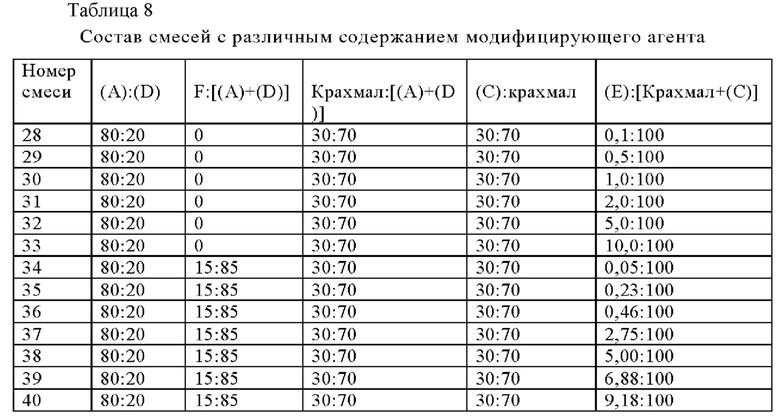

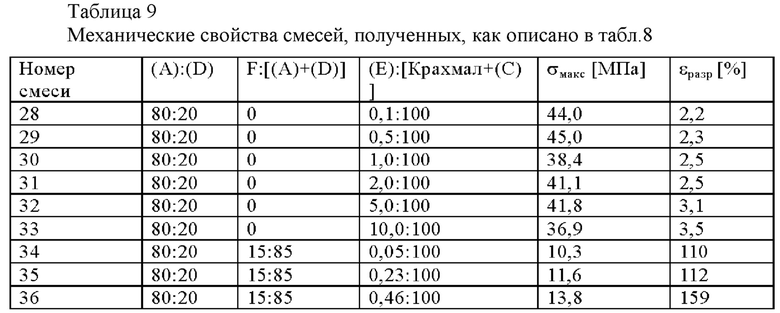

Согласно настоящему изобретению смеси, описанные в табл. 8, получали по технологической процедуре, называемой процедура PC. Использованные технологические условия соответствуют условиям из примера 1.

(A) D,L-PLA, содержание D-изомера = 8%, Mw=193 кДа, коэффициент полидисперсности D=2,18

(D) Р3НВ, Mw=608 кДа, коэффициент полидисперсности D=4,23

(F) ацетилтрибутилцитрат

Крахмал - кукурузный крахмал

(С) - глицерин

(E) - фталевый ангидрид

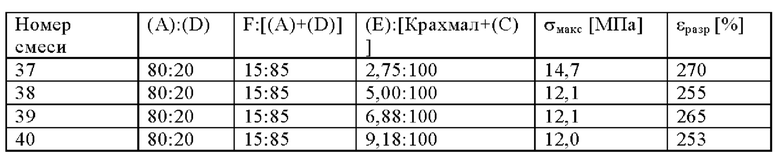

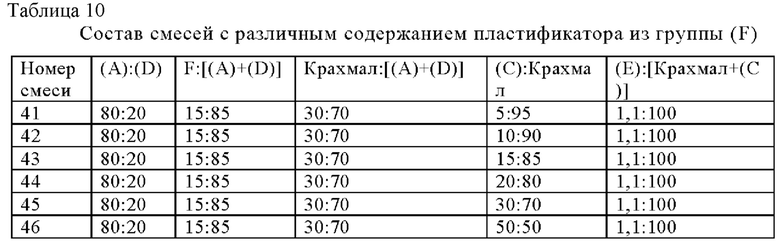

Пример 4

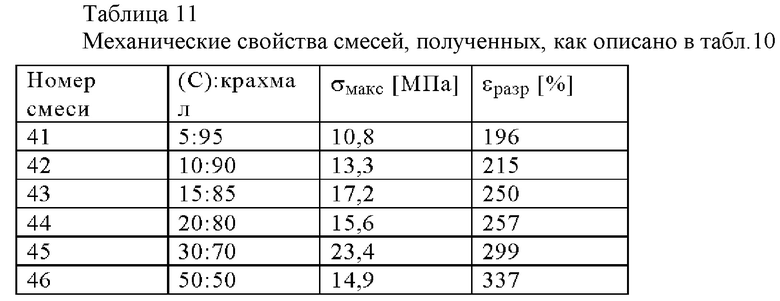

Согласно настоящему изобретению смеси, описанные в табл. 10, получали по технологической процедуре, называемой процедура РА.

Использованные технологические условия соответствуют условиям из примера 1, механические свойства смесей представлены в табл. 11.

(A) D,L-PLA, содержание D-изомера = 8%, Mw=193 кДа, коэффициент полидисперсности D=2,18

(D) Р3НВ, Mw=608 кДа, коэффициент полидисперсности D=4,23

(F) ацетилтрибутилцитрат

Крахмал - кукурузный крахмал

(С) - глицерин

(E) - фталевый ангидрид

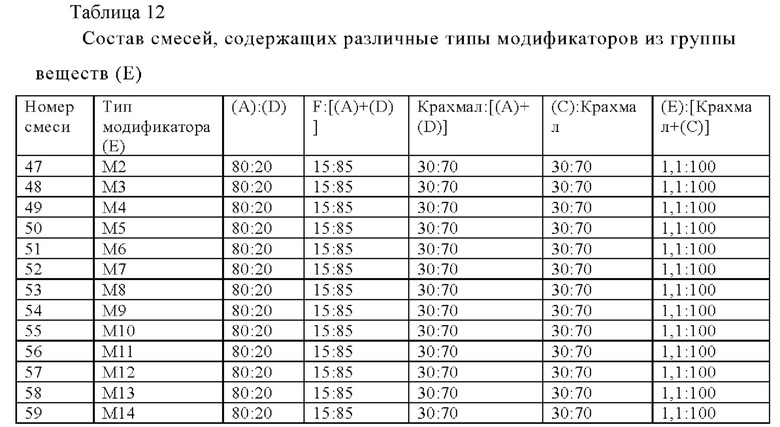

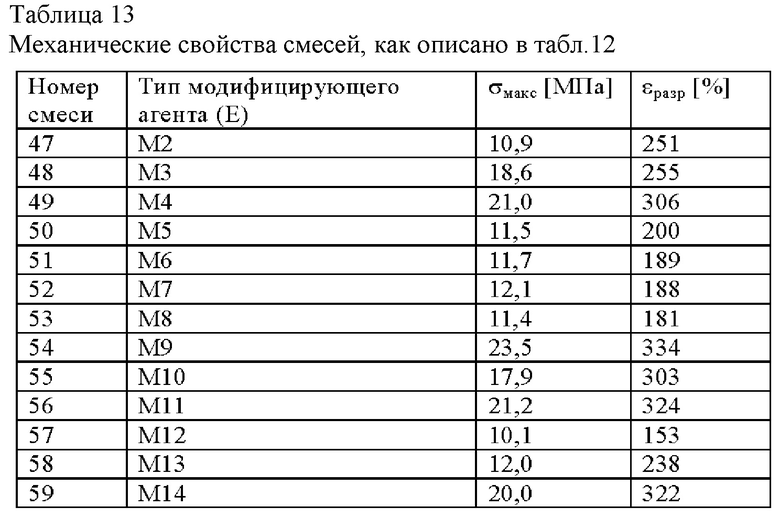

Пример 5

Смеси, описанные в табл. 12, получали согласно настоящему изобретению по технологической процедуре, называемой процедура РА, в технологических условиях, соответствующих условиям из примера 1. Смеси содержат различные типы модифицирующих агентов из группы (Е), как описано в табл. 12, и их механические свойства приведены в табл. 13.

(A) D,L-PLA, содержание D-изомера = 8%, Mw=193 кДа, коэффициент полидисперсности D=2,18

(D) Р3НВ, Mw=608 кДа, коэффициент полидисперсности D=4,23

(F) ацетилтрибутилцитрат

Крахмал - кукурузный крахмал

(С) - глицерин

М2 - 1,2,3,6-тетрагидрофталевый ангидрид

М3 - тримеллитовый ангидрид

М4 - малеиновый ангидрид

М5 - гексагидрофталевый ангидрид

М6 - толуол-2,4-диизоцианатдимер

М7 - 4,4'-дифенилметандиизоцианат

М8 - сополимер эпоксидированного стирола и метилметакрилата, Mw 6800 г/моль, EEW*=285 г/моль

М9 - лимонный ангидрид

М10 - янтарный ангидрид

М11 - лимонная кислота

М12 - адипиновая кислота

М13 - гексаметилендиизоцианат

М14 - пиромеллитовый диангидрид

* EEW = эквивалентная масса эпоксидной группы

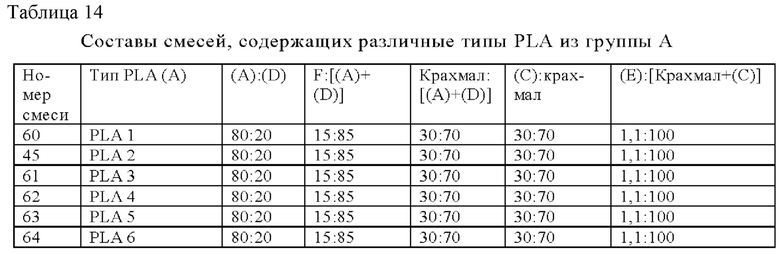

Пример 6

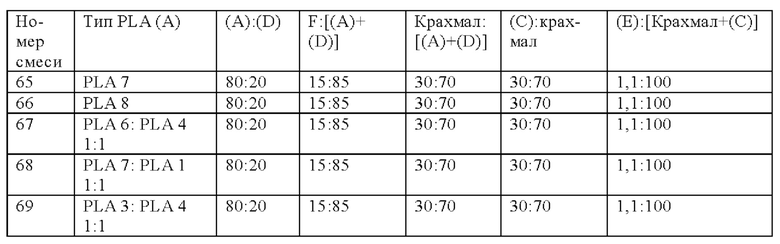

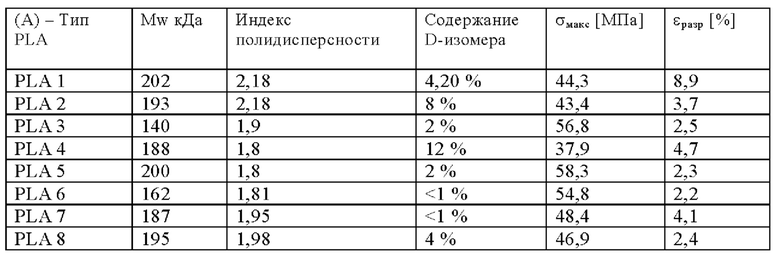

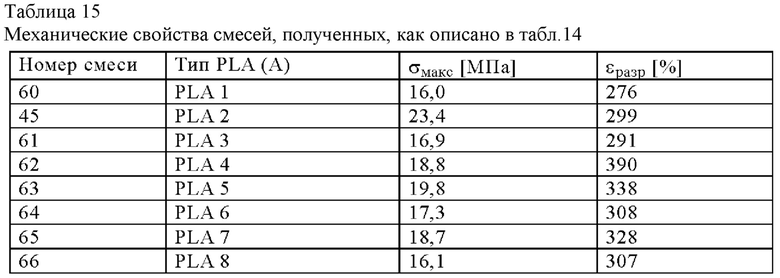

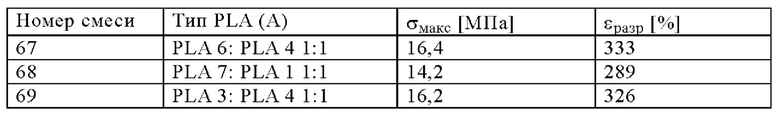

Смеси получали согласно настоящему изобретению по технологической процедуре, называемой процедура РА, в технологических условиях, соответствующих условиям из примера 1. Смеси содержат различные типы PLA из группы (А), как описано в табл. 14. Их механические свойства приведены в табл. 15.

(D) Р3НВ, Mw=608 кДа, коэффициент полидисперсности D=4,23

(F) ацетилтрибутилцитрат

Крахмал - кукурузный крахмал

(С) - глицерин

(E) - фталевый ангидрид (А) тип PLA:

Примечание: В таблице представлены механические свойства пленок, полученных по процедуре, включенной в описание настоящего изобретения, в разделе «Тестируемые образцы для измерения механических свойств и их получение», только из PLA, без дополнительных добавок.

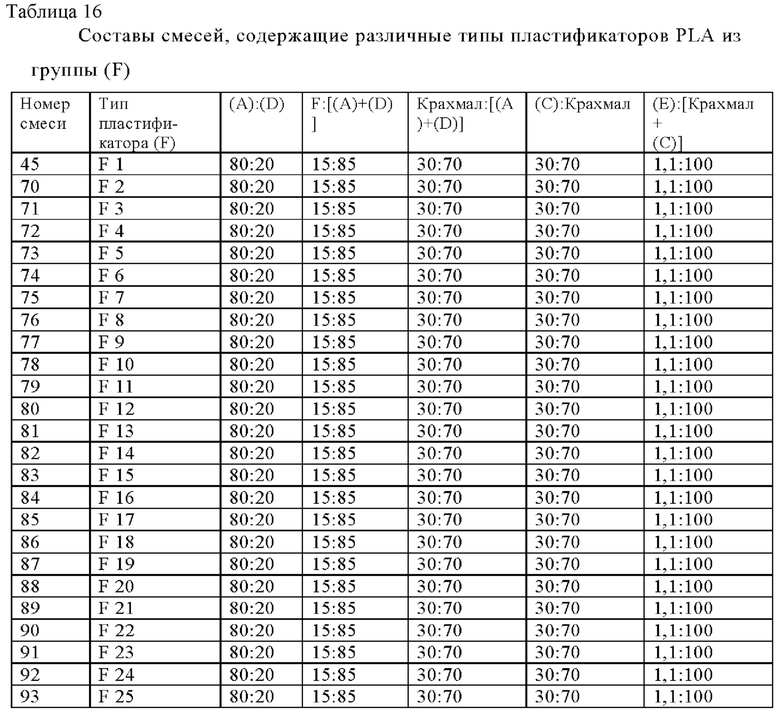

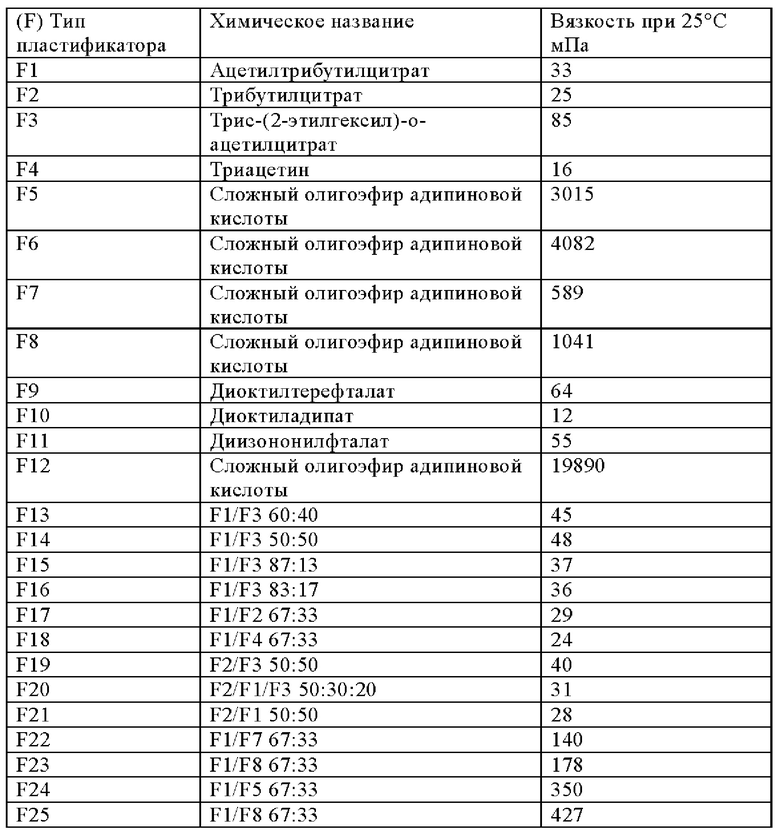

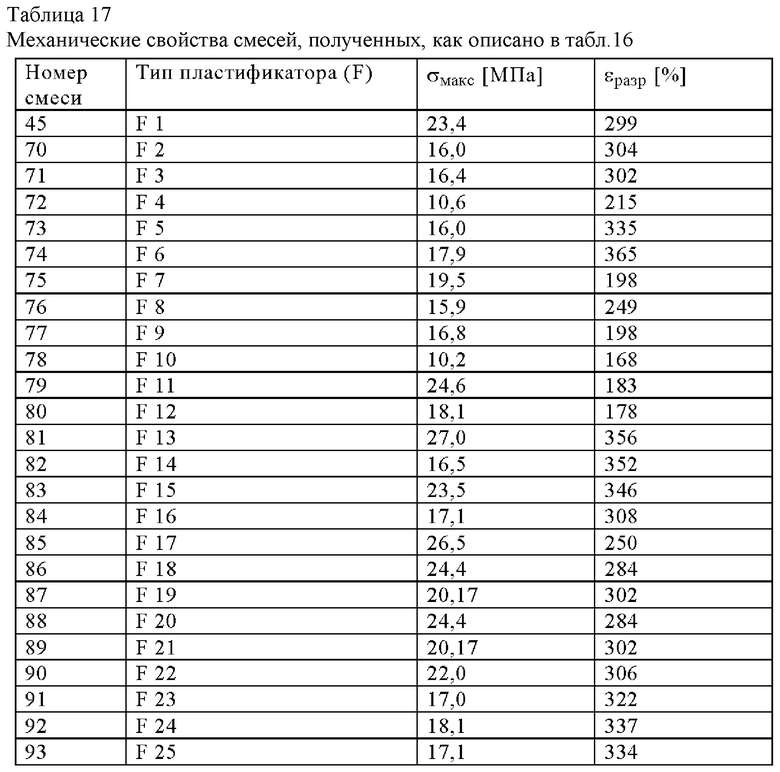

Пример 7

Смеси получали согласно настоящему изобретению по технологической процедуре, называемой процедура РА, в технологических условиях, соответствующих условиям из примера 1, Получали смеси, содержащие различные типы пластификаторов из группы (F), как описано в табл. 16. Их механические свойства приведены в табл. 17.

(A) D,L-PLA, содержание D-изомера = 8%, Mw=193 кДа, коэффициент полидисперсности D=2,18

(D) Р3НВ, Mw=608 кДа, коэффициент полидисперсности D=4,23

Крахмал - кукурузный крахмал

(С) - глицерин

(E) фталевый ангидрид

(F) тип пластификатора для PLA и/или РНА:

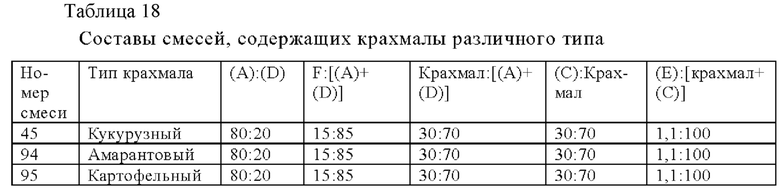

Пример 8

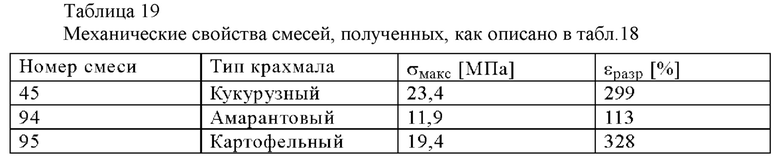

Смеси получали согласно настоящему изобретению по технологической процедуре, называемой процедура РА, в технологических условиях, соответствующих условиям из примера 1. Получали смеси, содержащие различные типы крахмала, как описано в табл. 18. Их механические свойства приведены в табл. 19.

(A) D,L-PLA, содержание D-изомера = 8%, Mw=193 кДа, коэффициент полидисперсности D=2,18

(D) Р3НВ, Mw=608 кДа, коэффициент полидисперсности D=4,23

(F) ацетилтрибутилцитрат

Крахмал - кукурузный крахмал

(C) - глицерин

(E) - фталевый ангидрид

Пример 9

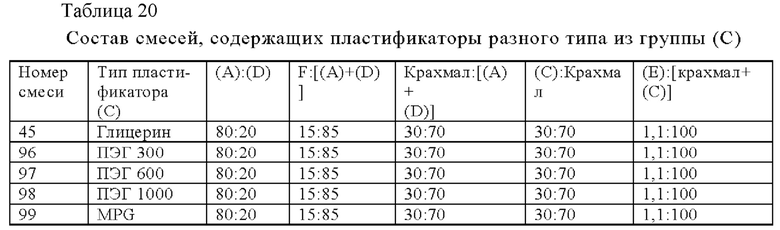

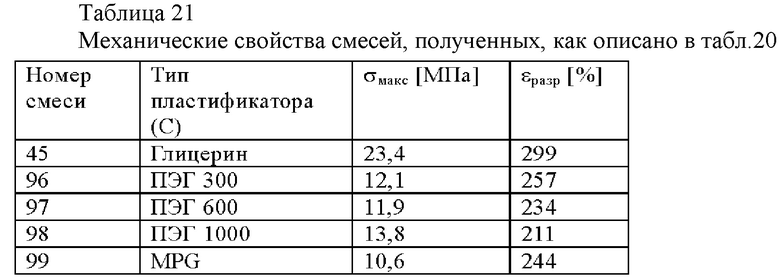

Смеси получали согласно настоящему изобретению по технологической процедуре, называемой процедура РА, в технологических условиях, соответствующих условиям из примера 1. Получали смеси, содержащие различные типы пластификаторов из группы (С), как описано в табл. 20, и их механические свойства приведены в табл. 21.

(A) D,L-PLA, содержание D-изомера = 8%, Mw=193 кДа, коэффициент полидисперсности D=2,18

(D) Р3НВ, Mw=608 кДа, коэффициент полидисперсности D=4,23

(F) ацетилтрибутилцитрат

Крахмал - кукурузный крахмал

(С) - глицерин

(E) -фталевый ангидрид

Пример 10

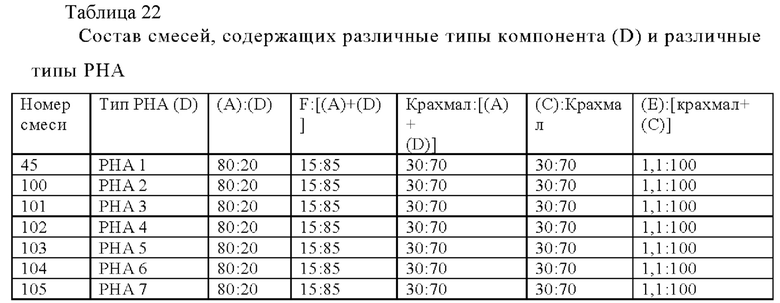

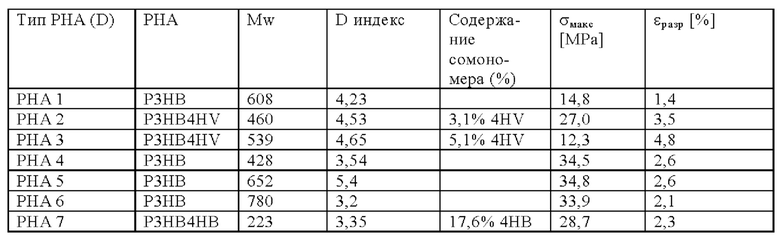

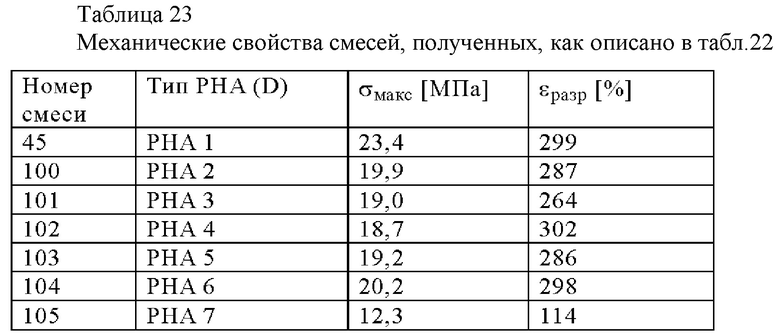

Смеси получали согласно настоящему изобретению по технологической процедуре, называемой процедура РА, в технологических условиях, соответствующих условиям из примера 1. Получали смеси, содержащие компонент (D) различного типа РНА, как описано в табл. 22. Их механические свойства приведены в табл. 23.

(A) D,L-PLA, содержание D-изомера = 8%, Mw=193 кДа, коэффициент полидисперсности D=2,18

(F) ацетилтрибутилцитрат

Крахмал - кукурузный крахмал

(C) - глицерин

(Е) - фталевый ангидрид

(D) - тип РНА

Примечание: В таблице представлены механические свойства пленок, полученных согласно процедуре, включенной в описание настоящего изобретения, в разделе «Тестируемые образцы для измерения механических свойств и их получение», только из PLA, без дополнительных добавок.

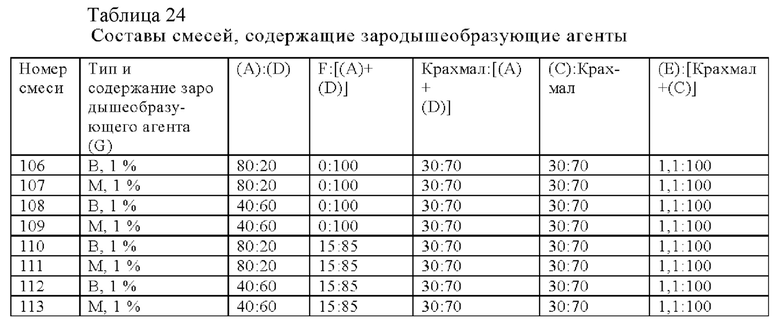

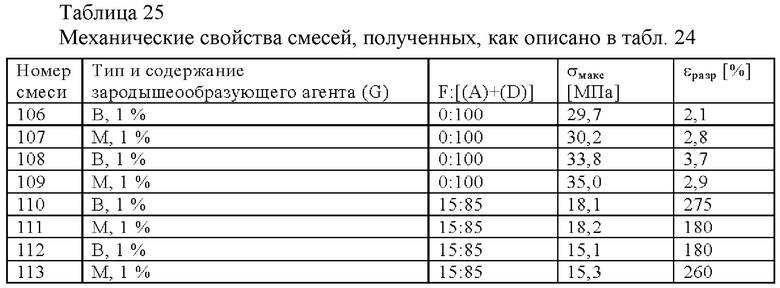

Пример 11

Смеси получали согласно настоящему изобретению по технологической процедуре, называемой процедура РА, в технологических условиях, соответствующих условиям из примера 1. Смеси получали с добавлением зародышеобразующих агентов из группы веществ (G), как описано в табл. 24, их механические свойства приведены в табл. 25. Зародышеобразующие агенты из группы веществ (G) добавляли в бункер, как описано в процедуре РА в ходе второй стадии экструзии РА2.

(A) D,L-PLA, содержание D-изомера = 8%, Mw=193 кДа, коэффициент полидисперсности D=2,18

(D) Р3НВ, Mw=608 кДа, коэффициент полидисперсности D=4,23

(F) ацетилтрибутилцитрат

Крахмал - кукурузный крахмал

(С) - глицерин

(E) - фталевый ангидрид

М - Тальк, вещество из группы (G), используемое в качестве зародышеобразующего агента

В - Нитрид бора, вещество из группы (G), используемое в качестве зародышеобразующего агента

Пример 12

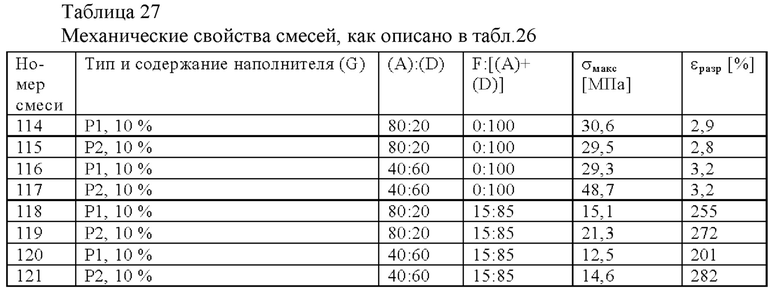

Смеси получали согласно настоящему изобретению по технологической процедуре, называемой процедура РА, в технологических условиях, соответствующих условиям из примера 1. Смеси получали с добавлением наполнителей, как описано в табл. 26, их механические свойства приведены в табл. 27. Наполнители из группы веществ (G) добавляли в бункер по процедуре РА в ходе второй стадии экструзии РА2.

(A) D,L-PLA, содержание D-изомера = 8%, Mw=193 кДа, коэффициент полидисперсности D=2,18

(D) Р3НВ, Mw=608 кДа, коэффициент полидисперсности D=4,23

(F) ацетилтрибутилцитрат

Крахмал - кукурузный крахмал

(С) - глицерин

(E) - фталевый ангидрид

Р1 - Глина, наполнитель из группы (G), 10 мас. % в расчете на общую массу смеси

Р2 - Карбонат кальция, наполнитель из группы (G), 10 мас. % в расчете на общую массу смеси

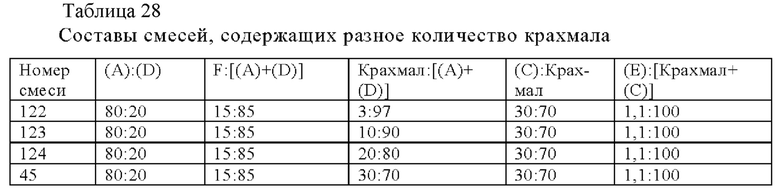

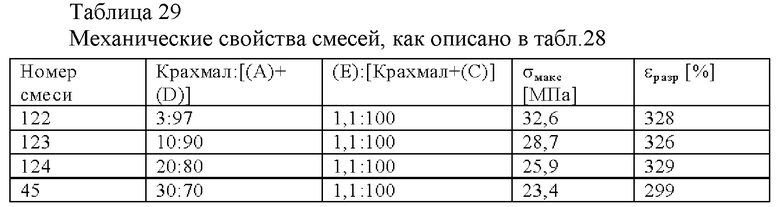

Пример 13

Смеси получали согласно настоящему изобретению по технологической процедуре, называемой процедура РА, в технологических условиях, соответствующих условиям из примера 1, и технологической процедуре ТР1, описанной в примере 2. Получали смеси, содержащие различное количество крахмала, как описано в табл. 28. Их механические свойства приведены в табл. 29.

(A) D,L-PLA, содержание D-изомера = 8%, Mw=193 кДа, коэффициент полидисперсности D=2,18

(D) Р3НВ, Mw=608 кДа, коэффициент полидисперсности D=4,23

(F) ацетилтрибутилцитрат

Крахмал - кукурузный крахмал

(С) - глицерин

(E) - фталевый ангидрид

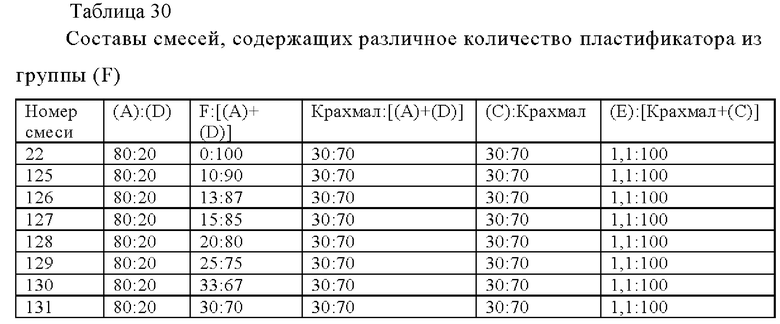

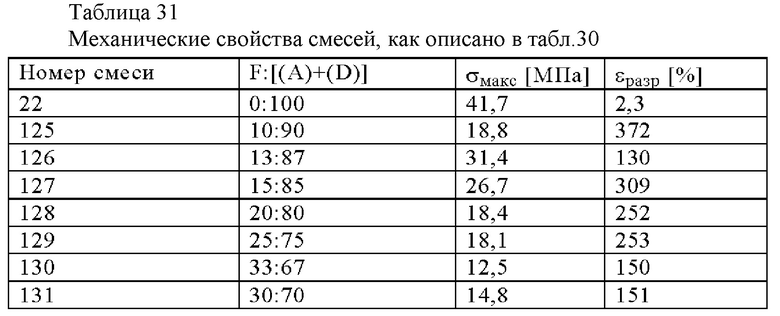

Пример 14

Смеси получали согласно настоящему изобретению по технологической процедуре, называемой процедура РА, в технологических условиях, соответствующих условиям из примера 1. Получали смеси, содержащие различные типы пластификаторов из группы (F), как описано в табл. 30. Их механические свойства приведены в табл. 31.

(A) D,L-PLA, содержание D-изомера = 8%, Mw=193 кДа, коэффициент полидисперсности D=2,18

(D) Р3НВ, Mw=608 кДа, коэффициент полидисперсности D=4,23

(F) ацетилтрибутилцитрат, для смеси №131 использовали пластификатор F14, как описано в примере 7

Крахмал - кукурузный крахмал

(С) - глицерин

(E) - фталевый ангидрид

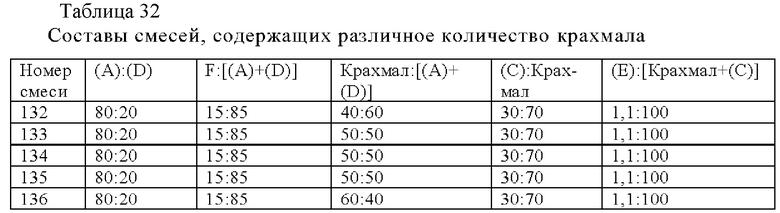

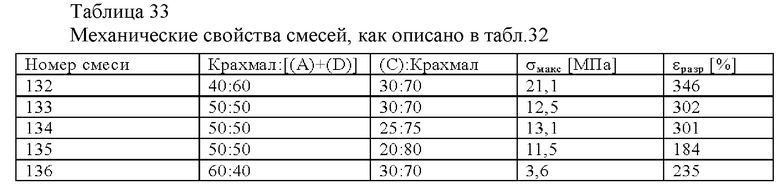

Пример 15

Смеси получали согласно настоящему изобретению по технологической процедуре, называемой процедура РА, в технологических условиях, соответствующих условиям из примера 1. При получении смесей, как описано в табл. 32, в ходе стадии экструзии РА2 к двухшнековому экструдеру непосредственно присоединяли головку для получения пленок и устройство с охлаждающими валками. Образцы для измерения механических свойств получали по методике с охлаждающим валком. Их механические свойства приведены в табл. 33.

(A) D,L-PLA, содержание D-изомера = 8%, Mw=193 кДа, коэффициент полидисперсности D=2,18

(D) Р3НВ, Mw=608 кДа, коэффициент полидисперсности D=4,23

(F) ацетилтрибутилцитрат,

Крахмал - кукурузный крахмал

(С) - глицерин

(E) - фталевый ангидрид

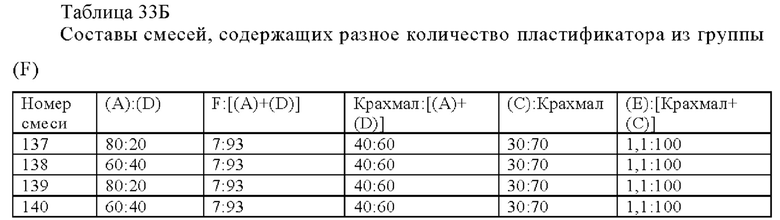

Пример 16

Смеси получали согласно настоящему изобретению и технологической процедуре, называемой процедура РА, в технологических условиях, соответствующим условиям, как описано в примере 1. При получении смесей, указанных в табл. 33Б, в ходе стадии экструзии РА2 к двухшнековому экструдеру непосредственно присоединяли головку для получения пленок и устройство с охлаждающими валками. Образцы для измерения механических свойств получали по методике с охлаждающим валком. Их механические свойства приведены в табл. 34.

(A) D,L-PLA, содержание D-изомера = 12%, Mw=188 кДа, коэффициент полидисперсности D=1,8

(D) Р3НВ, Mw=708 кДа, коэффициент полидисперсности D=3,2

(F) F6, как описано в примере 7, олигоэфир адипиновой кислоты, вязкость при 25°С 4082 мПа

Крахмал - кукурузный крахмал

(С) - глицерин

(E) - фталевый ангидрид

Промышленная применимость

Техническое решение по настоящему изобретению обеспечивает получение биоразлагаемой полимерной пленки, состоящей из термопластичного крахмала и полигидроксиалканоата, где пленка характеризуется улучшенными механическими свойствами. Биоразлагаемая полимерная пленка является экологичной и дешевой с возможностью применения в основном в отраслях сельского хозяйства и упаковочной промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧЕСКИХ КОМПОЗИЦИЙ НА ОСНОВЕ ПЛАСТИФИЦИРОВАННОГО КРАХМАЛА И ПОЛУЧЕННЫЕ ИМ КОМПОЗИЦИИ | 2009 |

|

RU2524382C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧЕСКИХ КОМПОЗИЦИЙ, ОСНОВАННЫХ НА ПЛАСТИФИЦИРОВАННОМ КРАХМАЛЕ, И ПОЛУЧЕННЫЕ КОМПОЗИЦИИ | 2009 |

|

RU2523310C2 |

| Биоразлагаемая композиция для мульчирующей пленки | 2023 |

|

RU2822267C1 |

| БИОРАЗЛАГАЕМАЯ ПЛЕНКА И ЛАМИНАТ | 2013 |

|

RU2640243C2 |

| Биологически разлагаемая оболочка | 2012 |

|

RU2643561C2 |

| БИОРАЗЛАГАЕМЫЕ АЛИФАТИЧЕСКО-АРОМАТИЧЕСКИЕ ПОЛИЭФИРЫ | 2006 |

|

RU2415879C2 |

| БИОРАЗЛАГАЕМЫЙ ПОЛИЭФИР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СОДЕРЖАЩИЕ ЕГО ИЗДЕЛИЯ | 2009 |

|

RU2499007C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ СИНТЕТИЧЕСКИХ ПОЛИМЕРОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2022 |

|

RU2804143C1 |

| БИОРАЗЛАГАЕМАЯ И ПРИГОДНАЯ ДЛЯ СМЫВАНИЯ В ТУАЛЕТ МНОГОСЛОЙНАЯ ПЛЕНКА | 2011 |

|

RU2584125C2 |

| БИОРАЗЛАГАЕМЫЕ ПЛЕНКИ | 2011 |

|

RU2575265C2 |

Изобретение относится к биоразлагаемой полимерной смеси, содержащей по меньшей мере один компонент (А), включающий полимеры на основе молочной кислоты, по меньшей мере один компонент (В), включающий термопластичный крахмал (TPS), представляющий собой смесь крахмала и по меньшей мере одного пластификатора (С) и по меньшей мере одного модифицирующего агента (Е), и по меньшей мере один компонент (D), включающий гомополимеры или сополимеры полигидроксиалканоатов (РНА) и/или их смеси, причем биоразлагаемая полимерная смесь может необязательно содержать компонент (F), включающий пластификаторы для PLA и/или РНА и компонент (G), представляющий собой технологическую добавку. Также изобретение относится к биоразлагаемой полимерной пленке, которую получают смешением компонентов (А) и (В), где компонент (В) присутствует в смеси по меньшей мере в течение одной фазы процесса смешения, где по меньшей мере один компонент (В) и по меньшей мере один компонент (А) смешивают одновременно, и эта фаза процесса смешения предшествует по меньшей мере одной фазе той фазы процесса смешения, в ходе которой в смесь добавляют компонент (D), и необязательные компоненты (F) и (G) в виде одной или нескольких доз можно добавлять в смесь в ходе любой одной или нескольких фаз процесса смешения. Биоразлагаемые полимерные смеси по изобретению характеризуются улучшенными пределом прочности при растяжении и/или относительным удлинением при разрыве. 2 н. и 13 з.п. ф-лы, 38 табл., 8 ил.

1. Биоразлагаемая полимерная смесь для получения продуктов на основе биоразлагаемого полимерного материала, отличающаяся тем, что она содержит по меньшей мере один компонент (А), по меньшей мере один компонент (В) и по меньшей мере один компонент (D), где

- компонент (А) включает полимеры на основе молочной кислоты, гомополимеры PLLA, PDLA, а также их сополимеры или смеси их гомополимеров, смеси их гомополимеров и сополимеров, или смеси их сополимеров,

- компонент (В) включает термопластичный крахмал (TPS), представляющий собой смесь крахмала, по меньшей мере одного пластификатора из группы веществ (С) и по меньшей мере одного модифицирующего агента из группы веществ (Е),

- группа веществ (С) включает пластификаторы для крахмала, выбранные из спиртов и/или полиолов, содержащих одну, две и/или несколько ОН групп, глицерин, этиленгликоль, пропиленгликоль, диолы, триолы и полиолы, полиэтиленгликоль, полипропиленгликоль, неопентилгликоль, сорбит, маннит,

- группа веществ (Е) включает модифицирующие агенты, выбранные из группы, включающей насыщенные или ненасыщенные карбоновые, дикарбоновые, трикарбоновые или поликарбоновые кислоты, насыщенные или ненасыщенные ангидриды, смешанные ангидриды карбоновых кислот, вещества, содержащие изоцианатные группы, вещества, содержащие эпоксидные группы, ацилгалогениды, ацилимидазолы, ацилфосфаты, сложные тиоэфиры кислот или их комбинации,

- компонент (D) включает гомополимеры или сополимеры полигидроксиалканоатов (PHA) и/или их смеси,

и биоразлагаемая смесь может необязательно содержать компонент (F), где

- компонент (F) включает пластификаторы для PLA и/или PHA, выбранные из сложных эфиров и сложных полиэфиров низкой вязкости, сложных эфиров лимонной кислоты или сложных полиэфиров лимонной кислоты низкой вязкости, сложных эфиров глицерина или сложных полиэфиров глицерина низкой вязкости, сложных эфиров диолов и полиолов или сложных полиэфиров диолов и полиолов низкой вязкости, сложных эфиров фосфорной кислоты или сложных полиэфировы фосфорной кислоты низкой вязкости, сложных эфиров себациновой кислоты или сложных полиэфиров себациновой кислоты низкой вязкости, сложных эфиров адипиновой кислоты или сложных полиэфиров адипиновой кислоты низкой вязкости, сложных эфиров фталевой кислоты или сложных полиэфиров фталевой кислоты низкой вязкости, и других жидких сложных эфиров и/или полиэфиров и сополиэфиров низкой вязкости или их смеси, где вязкость пластификатора для PLA и/или PHA, измеренная на ротационном вискозиметре с коаксиальными цилиндрами при 25°C, составляет 20000 мПа или менее.

2. Биоразлагаемая полимерная смесь по п. 1, отличающаяся тем, что она состоит из по меньшей мере одного компонента (А), по меньшей мере одного компонента (В) и по меньшей мере одного компонента (D).

3. Биоразлагаемая полимерная смесь по п. 2, отличающаяся тем, что смесь характеризуется пределом прочности при растяжении σM 15 МПа или более, где относительное удлинение при разрыве εb превышает или равно 2,0%.

4. Биоразлагаемая полимерная смесь по п. 1, отличающаяся тем, что она содержит компонент (F), и смесь характеризуется относительным удлинением при разрыве εb 100% или более, где предел прочности при растяжении σM равен 3,0 МПа или более.

5. Биоразлагаемая полимерная смесь по пп. 1-4, отличающаяся тем, что массовое соотношение компонентов (A)/(D) составляет от 95:5 до 5:95.

6. Биоразлагаемая полимерная смесь по пп. 1-5, отличающаяся тем, что количество крахмала, используемого в составе компонента (В), должно быть таким, чтобы массовое соотношение [(A)+(D)]/(крахмал) находилось в интервале от 97:3 до 40:60.

7. Биоразлагаемая полимерная смесь по пп. 1-6, отличающаяся тем, что количество вещества из группы (С) в составе компонента (В) должно быть таким, чтобы массовое соотношение вещество из группы (С)/крахмал составляло от 5:95 до 50:50.

8. Биоразлагаемая полимерная смесь по пп. 1-7, отличающаяся тем, что в компоненте (В) массовое соотношение вещество из группы (Е)/[(крахмал+вещество из группы (C)] составляет от 0,05:100 до 10,0:100.

9. Биоразлагаемая полимерная смесь по п. 1 и по пп. 4-8, отличающаяся тем, что массовое соотношение (F)/[(A)+(D)] составляет от 5:95 до 50:50.