Изобретение относится к новому способу получения N-метил-п-толуидина, предназначенного для использования в качестве присадки к авиационному бензину, а также к особым катализаторам для осуществления указанного способа.

Алкилированные ароматическиe амины обладают высоким экономическим потенциалом, и их используют, например, в качестве топливных присадок (антидетонационных присадок) в бензинах с целью замены содержащих свинец присадок, которые оказывают вредное воздействие на окружающую среду. Наиболее часто используемым алкилированным ароматическим амином является N-метиланилин. Наряду с этим можно использовать также N-алкилированные м-толуидин и п-толуидин. Лишь немногиe из способов, используемых для получения N-метилированных толуидинов, в частности, N-метил-п-толуидина, являются рентабельными. В патентной заявке США US-A 5030759 и немецкой заявке на патент DE-A 3803661 описано N-алкилирование анилина и толуидинов на цеолитовых катализаторах. В патентной заявке США US-A 2580284 описано N-алкилирование анилина на катализаторах, основанных на оксиде алюминия в качестве носителя, которые содержат медь в качестве каталитически активного элемента, а также промоторы, например, оксид цинка или оксид кальция. Из немецкой заявки на патент DE-A 3942413 известно об использовании чистой ниобиевой кислоты или смеси ниобиевой кислоты с инертными твердыми веществами, например, оксидом титана, оксидом цинка и другими, что, однако, обусловливает образование относительно больших количеств диалкилированных продуктов. В немецкой заявке на патент DE-A 3840194 описано использование медных катализаторов на оксиде алюминия в качестве носителя, пропитанных соединениями марганца, соответственно редкоземельных элементов. Основным недостатком используемых до последнего времени катализаторов указанного выше типа является их короткий срок службы, что обусловлено образованием на их поверхности побочных продуктов. Так, например, в патенте RU-2205067 сообщается, что максимальный срок службы содержащего медь, марганец, хром, железо и кобальт катализатора на оксиде алюминия в качестве носителя, используемого для N-метилирования анилина, составляет 230 часов. В патенте RU-2274488 сообщается, что срок службы подобных систем не превышает 470 часов. В качестве соответствующей альтернативы из патентов RU-2270187 и RU-2223258 известно о получении N-метиланилина посредством восстановительного N-метилирования анилина метанолом, а также посредством каталитического гидрирования нитробензола водородом и последующего алкилирования метанолом на содержащих CuO/Cr2O3/Al2O3 катализаторах. Однако все указанные выше способы требуют усовершенствования в экономическом и/или экологическом отношениях, поскольку, с одной стороны, они обеспечивают недосточно высокую производительность, а, с другой стороны, многие катализаторы содержат канцерогенные компоненты.

С учетом вышеизложенного в основу настоящего изобретения была положена задача предложить способ получения N-метил-п-толуидина с высокими выходами и высокой производительностью на катализаторе с длительным сроком службы, не содержащем канцерогенных металлов или соответствующих оксидов, а также в идеальном случае предложить новый катализатор с возможностью его рентабельного получения.

Неожиданно было обнаружено, что указанная задача согласно изобретению может быть решена благодаря использованию по меньшей мере одного катализатора, который содержит по меньшей мере следующие количества компонентов:

от 45,5 до 68,0 % масс., предпочтительно от 47,0 до 64,1 % масс., особенно предпочтительно от 47,5 до 60,5 % масс. меди,

от 12,3 до 22,5 % масс., предпочтительно от 14,3 до 21,5 % масс., особенно предпочтительно от 15,2 до 19,5 % масс. цинка,

от 1,9 до 4,1 % масс., предпочтительно от 2,2 до 3,8 % масс., особенно предпочтительно от 2,5 до 3,6 % масс. алюминия,

а также от 7,8 до 28,2 % масс., предпочтительно от 13,6 до 25,1 % масс., особенно предпочтительно от 16,2 до 24,5 % масс. кислорода, и при необходимости от 0 до 10 % масс. углерода,

причем суммарное количество меди, цинка, алюминия, кислорода и при необходимости углерода составляет по меньшей мере 99 % масс., предпочтительно 99,5 % масс. от общего количества катализатора.

Таким образом, объектом настоящего изобретения является способ получения N-метил-п-толуидина посредством превращения п-толуидина с метанолом, согласно которому используют по меньшей мере один катализатор, который содержит по меньшей мере следующие количества компонентов:

от 45,5 до 68,0 % масс., предпочтительно от 47,0 до 64,1 % масс., особенно предпочтительно от 47,5 до 60,5 % масс. меди,

от 12,3 до 22,5 % масс., предпочтительно от 14,3 до 21,5 % масс., особенно предпочтительно от 15,2 до 19,5 % масс. цинка,

от 1,9 до 4,1 % масс., предпочтительно от 2,2 до 3,8 % масс., особенно предпочтительно от 2,5 до 3,6 % масс. алюминия,

а также от 7,8 до 28,2 % масс., предпочтительно от 13,6 до 25,1 % масс., особенно предпочтительно 1 от 6,2 до 24,5 % масс. кислорода, и при необходимости от 0 до 10 % масс. углерода,

причем суммарное количество меди, цинка, алюминия, кислорода и при необходимости углерода составляет по меньшей мере 99 % масс., предпочтительно 99,5 % масс. от общего количества катализатора.

Другими компонентами катализатора могут являться, например, щелочные и щелочноземельные металлы, вода или соединения азота, например, нитраты.

В предпочтительном варианте осуществления изобретения катализатор содержит по меньшей мере следующие количества компонентов:

от 59,1 до 78,3 % масс., особенно предпочтительно от 62,3 до 74,8 % масс. содержащих оксид меди соединений в пересчете на СuО,

от 15,3 до 27,8 % масс., особенно предпочтительно от 17,5 до 25,2 % масс. ZnО,

от 4,4 до 6,8 % масс., особенно предпочтительно от 4,9 до 6,1 % масс. Al2О3,

а также от 0 до 10 % масс. углерода, причем суммарное количество СuО, ZnО, Аl2О3 и при необходимости углерода составляет по меньшей мере 99 % масс., предпочтительно 99,5 % масс. от общего количества катализатора.

В одном варианте осуществления изобретения катализатор подвергают предварительной обработке посредством подачи водорода предпочтительно в присутствии инертного газа при температуре по меньшей мере 150°C.

Предварительную обработку катализатора водородом можно осуществлять до введения катализатора в реактор или в самом реакторе, то есть в реакторе, используемом для получения N-метил-п-толуидина.

Предварительную обработку катализатора предпочтительно осуществляют тем, что катализатор загружают в восстановительное устройство, в котором его нагревают до температуры предпочтительно от 150 до 300°C, особенно предпочтительно от 200 до 300°C, еще более предпочтительно от 240 до 290°C. Сначала катализатор предпочтительно подвергают обработке потоком азота и водорода, содержащим 95 % азота и 5 % водорода. Содержание водорода в указанном газовом потоке предпочтительно повышают до 100 %. Вследствие описанной выше предварительной обработки оксид меди, как правило, восстанавливается до элементарной меди, в то время как другие металлы остаются в виде оксидов.

Для осуществления предварительной обработки катализатора водородом в самом реакторе катализатор предпочтительно нагревают в этом реакторе при подаче потока азота и водорода с первоначальным содержанием азота 95 % и водорода 5 % предпочтительно до температуры от 150 до 300°C, предпочтительно от 200 до 300°C, особенно предпочтительно от 240 до 290°C, а затем содержание водорода в газовом потоке предпочтительно повышают до 100 %.

В предпочтительном варианте осуществления предлагаемого в изобретении способа нагрузка на катализатор по исходному продукту составляет от 0,1 до 1,5, предпочтительно от 0,3 до 1, особенно предпочтительно от 0,4 до 0,7 кг п-толуидина на кг катализатора в час.

При этом в соответствии с предлагаемым в изобретении способом для получения N-метил-п-толуидина можно использовать п-толуидин торгового качества, поставляемый, например, фирмой Lanxess Deutschland GmbH.

При этом в соответствии с предлагаемым в изобретении способом для получения N-метил-п-толуидина можно использовать метанол торгового качества, поставляемый, например, фирмой Вrenntag GmbH.

В соответствии с предлагаемым в изобретении способом реакцию предпочтительно осуществляют в трубчатом реакторе.

В другом предпочтительном варианте осуществления предлагаемого в изобретении способа молярное соотношение п-толуидина к метанолу составляет от 1:0,7 до 1:5, предпочтительно от 1:1 до 1:3,5, особенно предпочтительно от 1:1,5 до 1:2,5.

В другом также предпочтительном варианте осуществления предлагаемого в изобретении способа молярное соотношение п-толуидина к водороду составляет от 1:0,1 до 1:5, предпочтительно от 1:1 до 1:3,5, особенно предпочтительно от 1:1 до 1:3.

В другом варианте осуществления предлагаемого в изобретении способа водород, образующийся при синтезе, например, вследствие деструкции метанола, можно возвращать в циркуляционный контур реактора в смеси с другими технологическими газами.

В другом предпочтительном варианте предлагаемый в изобретении способ осуществляют при температуре от 200 до 300°C, предпочтительно от 210 до 270°C, особенно предпочтительно от 220 до 250°C.

Другим объектом настоящего изобретения является способ получения содержащего медь, цинк и алюминий катализатора посредством добавления водного раствора карбоната натрия, а также смеси водного раствора нитрата меди и водного раствора нитрата цинка к водной суспензии оксида алюминия при поддержании значения рН предпочтительно в диапазоне от 7,5 до 8,5, особенно предпочтительно от 7,9 до 8,1, и температуре от 60 до 80°C, предпочтительно от 65 до 75°C, причем значение рН смеси водного раствора нитрата меди и водного раствора нитрата цинка перед ее добавлением устанавливают на значение рН, составляющее менее 1, на значение рН, составляющее предпочтительно от 0,4 до 0,6 (при 20°C), причем результирующую суспензию, содержащую медь, цинк и алюминий, затем промывают, потом сушат, и полученное твердое вещество прокаливают и предпочтительно таблетируют.

При этом показатель рН менее 1, предпочтительно от 0,4 до 0,6, предпочтительно устанавливают посредством азотной кислоты.

Исходные количества суспензии оксида алюминия, раствора нитрата цинка и раствора нитрата меди зависят от целевого состава содержащего медь, цинк и алюминий катализатора.

По завершении осаждения суспензию предпочтительно сначала концентрируют на фильтре с перекрестным потоком, а затем подвергают непрерывной промывке на этом фильтре деионизированной водой.

В предпочтительном варианте осуществления изобретения образующуюся суспензию затем фильтруют, промывают, твердое вещество сушат в сушильном шкафу, а затем предпочтительно просеивают. В качестве альтернативы твердое вещество можно сушить также методом распылительной сушки. Полученный порошок прокаливают предпочтительно во вращающейся трубчатой печи при температуре от 270 до 550°C, а затем смешивают с графитом и перерабатывают в формованные изделия, используя таблетирующий пресс.

Полученный предлагаемым в изобретении способом катализатор предпочтительно используют для получения N-метил-п-толуидина.

Объектом настоящего изобретения является также получаемый предлагаемым в изобретении способом катализатор с измеренной согласно стандарту DIN 66131-3 удельной поверхностью меди от 1,4 до 10,2 м²/г.

Кроме того, объектом настоящего изобретения является полученный предлагаемым в изобретении способом катализатор со средним размером медных частиц, измеренным согласно стандарту DIN 66131-3, более 30 нм, предпочтительно от 35 до 100 нм, особенно предпочтительно от 35 до 75 нм.

При этом катализатор перед его предварительной обработкой предпочтительно обладает следующим составом и содержит по меньшей мере следующие количества компонентов:

от 45,5 до 68,0 % масс., предпочтительно от 47,0 до 64,1 % масс., особенно предпочтительно от 47,5 до 60,5 % масс. меди,

от 12,3 до 22,5 % масс., предпочтительно от 14,3 до 21,5 % масс., особенно предпочтительно от 15,2 до 19,5 % масс. цинка,

от 1,9 до 4,1 % масс., предпочтительно от 2,2 до 3,8 % масс., особенно предпочтительно от 2,5 до 3,6 % масс. алюминия,

а также от 7,8 до 28,2 % масс., предпочтительно от 13,6 до 25,1 % масс., особенно предпочтительно от 16,2 до 24,5 % масс. кислорода, и при необходимости от 0 до 10 % масс. углерода,

причем суммарное количество меди, цинка, алюминия, кислорода и при необходимости углерода составляет по меньшей мере 99 % масс., предпочтительно 99,5 % масс. от общего количества катализатора.

Другим объектом настоящего изобретения является N-метил-п-толуидин с содержанием п-толуидина от >0,0001 до <10 % масс., предпочтительно от >0,001 до <1 % масс., причем N-метил-п-толуидин предпочтительно получен предлагаемым в изобретении способом.

Предлагаемый в изобретении N-метил-п-толуидин помимо п-толуидина в количествах от >0,0001 до <10 % масс., предпочтительно от >0,001 до <1 % масс., предпочтительно содержит также N,N-диметил-п-толуидин предпочтительно в количествах от >0,0001 до <5 % масс.

N-Метил-п-толуидин с содержанием п-толуидина от >0,0001 до <10 % масс., при необходимости содержащий N,N-диметил-п-толуидин, в комбинации со стандартным авиационным бензином Basefuel обладает температурой замерзания согласно стандарту ASTM D23866 ниже -58°C и поэтому отлично пригоден для использования в качестве присадки к не содержащему свинца авиационному бензину (AVGAS) согласно стандарту ASTM D910.

Для выполнения регламентированных для авиационного бензина AVGAS требований, касающихся давления пара и температуры кипения, углеводороды, обычно используемые для авиационного бензина Basefuel, характеризуются углеродным числом, составляющим по порядку величины от четырех (бутан) до десяти, с преимущественной повторяемостью, равной восьми (изооктан).

Кроме того, углеводородные компоненты стандартного авиационного бензина Basefuel обычно содержат изопарафиновые углеводороды (изомеры бутана, пентана, гексана, гептана и октана) и ароматическиe углеводороды (бензол, толуол, этилбензол, изомеры ксилола, триметилбензол, кумол и нафталин).

Стандартный авиационный бензин Basefuel описан, например, в техническом обзоре Chevron Aviation Fuels Technical Review 2M CBRES GIDC 5723 10/06 MS-9891 (10/06).

Другим объектом настоящего изобретения является применение предлагаемого в изобретении N-метил-п-толуидина, а также получаемого предлагаемым в изобретении способом N-метил-п-толуидина в качестве присадки к бензинам, предпочтительно к авиационному бензину.

Все указанные в настоящем описании в общем случае или в предпочтительных вариантах определения, индексы, параметры и пояснения, а также соответствующие диапазоны и предпочтительные диапазоны можно любым образом комбинировать друг с другом.

Приведенные ниже примеры служат для более подробного пояснения настоящего изобретения и не ограничивают его объем.

Примеры

Пример 1 Изготовление предлагаемого в изобретении катализатора

Подготовка

Сборник 1

К 18773 г раствора нитрата меди, содержащего 14,6 % меди, и 5522 г раствора нитрата цинка, содержащего 15,9 % цинка, добавляют дистиллированную воду до 22400 мл. Затем посредством азотной кислоты устанавливают показатель рН 0,5.

Сборник 2

8959 г карбоната натрия растворяют в 31038 г воды.

Получение катализатора

Содержимое осадительного реактора, представляющее собой 40000 г деионизированной воды, нагревают до 70°C с использованием терморегулятора. Сборники 1 и 2 также нагревают до 70°C. В осадительный реактор при перемешивании добавляют 273,6 г оксида алюминия. В осадительный реактор диафрагменным насосом непрерывно с расходом от 190 до 220 мл/мин нагнетают смесь раствора нитрата меди и раствора нитрата цинка из сборника 1, причем вторым диафрагменным насосом из сборника 2 дополнительно нагнетают - раствор карбоната натрия, чтобы показатель рН в процессе осаждения сохранялся в диапазоне от 7,9 до 8.

Затем суспензию концентрируют на фильтре с перекрестным потоком и промывают деионизированной водой до тех пор, пока удельная проводимость не составит менее 100 мкСм.

Суспензию отсасывают на фарфоровом нутч-фильтре. Фильтровальный осадок сушат при 110°C в сушильном шкафу и продавливают через сито (0,8 мм). Продукт прокаливают при 450°C во вращающейся трубчатой печи.

4505 г прокаленного продукта подвергают совместной переработке с 225 г графита на прессе для таблетирования (Korsch XL 100), получая таблетки 5 x 5 мм.

Физические свойства

Состав катализатора: 51,0 % масс. меди, 16,3 % масс. цинка, 2,7 % масс. алюминия, 23,8 % масс. кислорода; состав катализатора после нагревания до 900°C и выдержки в течение 1 часа изменяется следующим образом: 57,0 % масс. меди, 18,3 % масс. цинка, 2,9 % масс. алюминия, 21,4 % масс. кислорода.

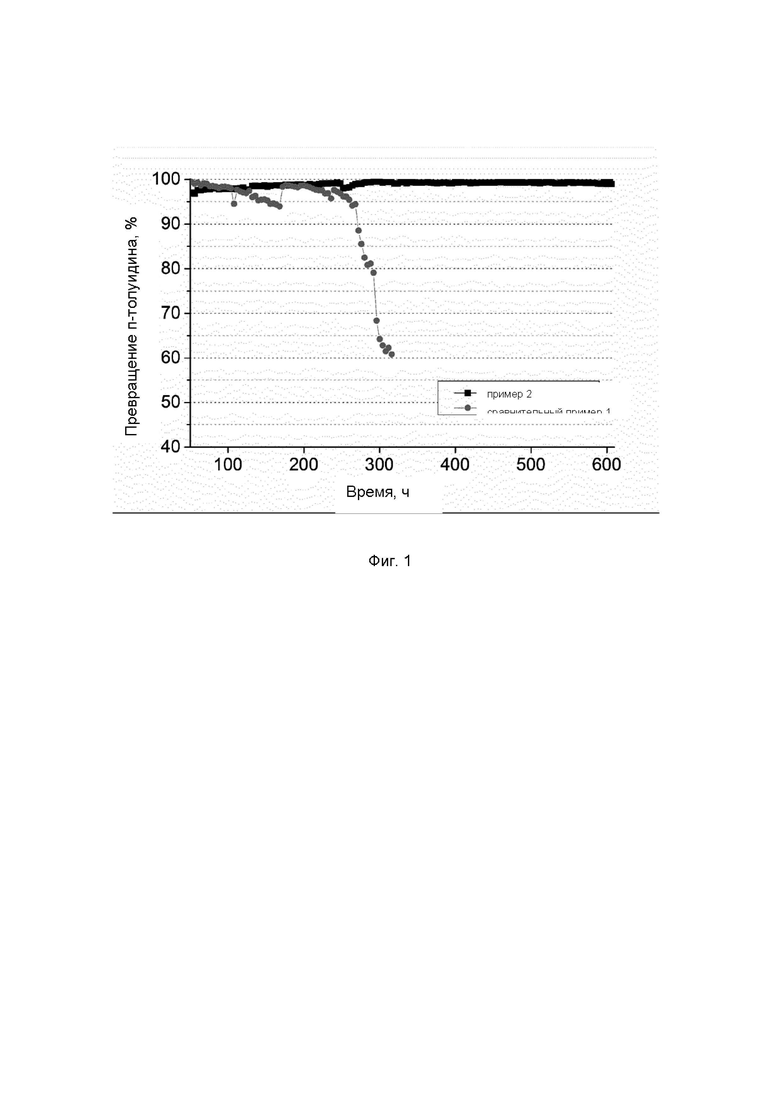

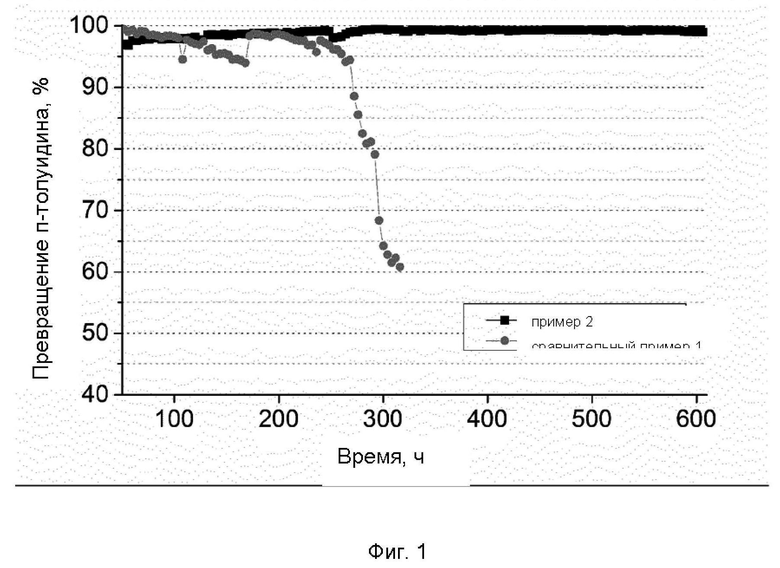

Пример 2 Испытание предлагаемого в изобретении катализатора

81 мл полученного согласно примеру 1 катализатора (ситовую фракцию от 1,6 до 3,15 мм) загружают в реакционную трубку с внутренним диаметром 32 мм и длиной 180 мм, в которой находится дополнительная внутренняя трубка с термочувствительным элементом. Реакционную трубку посредством электрообогрева нагревают до 275°C, причем сначала катализатор подвергают предварительной обработке смесью азота с водородом. Затем непрерывно дозируют реакционную смесь, состоящую из п-толуидина (40,4 г/ч), метанола (24,1 г/ч) и водорода (25,4 л/ч). Продукт реакции конденсируют и анализируют методом газовой хроматографии.

Смесь после слива воды и метанола обладает следующим составом:

измерение через 300 часов:

п-толуидин: 0,48 % масс.,

N-метил-п-толуидин: 96,27 % масс.,

N,N-диметил-п-толуидин: 3,25 % масс.;

измерение через 600 часов:

п-толуидин: 0,59 % масс.,

N-метил-п-толуидин: 97,67 % масс.,

N,N-диметил-п-толуидин: 1,74 % масс.

Существенной дезактивации катализатора не наблюдается даже после его эксплуатации в течение 600 часов.

Сравнительный пример 1 Получение катализатора по аналогии с патентом США US-B 2580284

209,5 г оксида алюминия смешивают со 113 мл пропитывающего раствора, состоящего из 94,33 г нитрата кальция х 4Н2О и 48,7 г нитрата меди(II) х 3Н2О, растворенных в 34 г воды. По завершении пропитки материал сушат при 120°C в сушилке для сушки теплым воздухом и в течение последующих 4 часов прокаливают при 450°C. Получают 243,9 г катализатора с металлическими компонентами (5,17 % масс. меди и 6,46 % масс. кальция) на оксиде алюминия.

Испытание катализатора

81 млполученного согласно сравнительному примеру 1 катализатора используют для алкилирования п-толуидина, осуществляемого аналогично примеру 1.

Типичный состав реакционной смеси после слива воды и метанола, измеренный через 300 часов:

п-толуидин: 33,02 % масс.,

N-метил-п-толуидин: 66,70 % масс.,

N,N-диметил-п-толуидин: 0,28 % масс.

Результат непосредственного сравнения обоих катализаторов представлен на Фиг. 1. Из рассмотрения соответствующих графических данных однозначно следует, что срок службы катализатора уровня техники составляет менее 300 часов, в то время как деактивирование предлагаемого в изобретении катализатора отсутствует даже по истечении 600 часов его эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ N-МЕТИЛ-ПАРА-АНИЗИДИНА | 2012 |

|

RU2508288C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНОКСИДА | 2010 |

|

RU2547146C2 |

| ПРИМЕНЕНИЕ ТВЕРДЫХ ВЕЩЕСТВ НА ОСНОВЕ ФЕРРИТА ЦИНКА В СПОСОБЕ ГЛУБОКОГО ОБЕССЕРИВАНИЯ КИСЛОРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2009 |

|

RU2500791C2 |

| ТРЕХСТАДИЙНЫЙ СПОСОБ ПОЛУЧЕНИЯ ЛЕГКИХ ОЛЕФИНОВ ИЗ МЕТАНА И/ИЛИ ЭТАНА | 1998 |

|

RU2165955C2 |

| СПОСОБ КОНВЕРСИИ ОКСИДОВ УГЛЕРОДА | 2010 |

|

RU2524951C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ | 2010 |

|

RU2554511C2 |

| АНТИДЕТОНАЦИОННАЯ ДОБАВКА НА ОСНОВЕ СМЕСИ МЕТИЛИРОВАННЫХ ТОЛУИДИНОВ И СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ СМЕСИ N-МЕТИЛ-ТОЛУИДИНОВ | 2015 |

|

RU2659221C2 |

| ПРЕВРАЩЕНИЕ ГЛИКОЛЕВОГО АЛЬДЕГИДА СО СРЕДСТВОМ АМИНИРОВАНИЯ | 2010 |

|

RU2573570C2 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ N-МЕТИЛ-ПАРА-АНИЗИДИНА | 2011 |

|

RU2472774C1 |

| ПОЛУЧЕНИЕ ЭТАНОЛА ИЗ УКСУСНОЙ КИСЛОТЫ С ИСПОЛЬЗОВАНИЕМ КОБАЛЬТОВОГО КАТАЛИЗАТОРА | 2009 |

|

RU2491269C2 |

Изобретение относится к способу получения N-метил-п-толуидина посредством взаимодействия п-толуидина с метанолом, отличающееся тем, что используют по меньшей мере один катализатор, который содержит по меньшей мере следующие количества компонентов: от 47,5 до 60,5 % масс. меди, от 15,2 до 19,5 % масс. цинка, от 2,5 до 3,6 % масс. алюминия, а также от 16,2 до 24,5 % масс. кислорода и при необходимости от 0 до 10 % масс. углерода, причем суммарное количество меди, цинка, алюминия, кислорода и при необходимости углерода составляет по меньшей мере 99 % масс. от общего количества катализатора. Способ позволяет получать N-метил-п-толуидин с высокими выходами и высокой производительностью на катализаторе с длительным сроком службы, не содержащем канцерогенных металлов или соответствующих оксидов. 7 з.п. ф-лы, 1 ил., 2 пр.

1. Способ получения N-метил-п-толуидина посредством взаимодействия п-толуидина с метанолом, отличающийся тем, что используют по меньшей мере один катализатор, который содержит по меньшей мере следующие количества компонентов:

от 47,5 до 60,5 % масс. меди,

от 15,2 до 19,5 % масс. цинка,

от 2,5 до 3,6 % масс. алюминия,

а также от 16,2 до 24,5 % масс. кислорода и при необходимости от 0 до 10 % масс. углерода, причем суммарное количество меди, цинка, алюминия, кислорода и при необходимости углерода составляет по меньшей мере 99 % масс. от общего количества катализатора.

2. Способ по п. 1, отличающийся тем, что суммарное количество меди, цинка, алюминия, кислорода и при необходимости углерода составляет 99,5 % масс. от общего количества катализатора.

3. Способ по п. 1, отличающийся тем, что катализатор подвергают предварительной обработке посредством подачи водорода предпочтительно в присутствии инертного газа при температуре по меньшей мере 150°C.

4. Способ по п. 3, отличающийся тем, что предварительную обработку катализатора водородом можно осуществлять до введения катализатора в реактор или в самом реакторе.

5. Способ по п. 1, отличающийся тем, что нагрузка на катализатор составляет от 0,1 до 1,5, предпочтительно от 0,3 до 1, особенно предпочтительно от 0,4 до 0,7 кг п-толуидина на кг катализатора в час.

6. Способ по п. 1, отличающийся тем, что молярное соотношение п-толуидина к метанолу составляет от 1:0,7 до 1:5, предпочтительно от 1:1 до 1:3,5, особенно предпочтительно от 1:1,5 до 1:2,5.

7. Способ по п. 3, отличающийся тем, что молярное соотношение п-толуидина к водороду составляет от 1:0,1 до 1:5, предпочтительно от 1:0,5 до 1:4, особенно предпочтительно от 1:1 до 1:3.

8. Способ по одному из пп. 1-7, отличающийся тем, что способ осуществляют при температуре от 200 до 300°C.

| US 7119237 B2, 10.10.2006 | |||

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И ДИВИНИЛА | 2012 |

|

RU2495017C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНИЛИНА И/ИЛИ N-МЕТИЛАНИЛИНА И КАТАЛИЗАТОР ДЛЯ НЕГО | 2003 |

|

RU2259350C2 |

Авторы

Даты

2021-12-17—Публикация

2017-12-19—Подача