Настоящее изобретение относится к способу производства этиленоксида и к интегрированной системе для производства этиленоксида.

В последние годы уделяется все больше внимания исследованию и использованию ресурсов природного газа во всем мире. Недостаток природного газа по сравнению с нефтью заключается в трудности транспортировки больших объемов природного газа от источника до рынка. Один способ эффективной транспортировки природного газа заключается в сжижении природного газа и транспортировки сжиженного природного газа (LNG). Другой способ представляет собой конверсию метана в природном газе в жидкие углеводороды с использованием процесса превращения газа в жидкость (GtL). Продукты GtL, как правило, представляют собой жидкости, и их можно транспортировать способом, аналогичным транспортировке традиционной нефти и нефтепродуктов.

Помимо метана, природный газ обычно включает другие углеводороды, такие как этан, пропан и бутаны. Такой природный газ называется термином «влажный газ». Два последних углеводорода могут входить в состав LPG, однако, этан не может. Кроме того, по различным причинам содержание этана в природном газе, поставляемом в процесс LNG или GtL, является ограниченным, и, таким образом, значительная часть этана должна быть отделена от природного газа перед направлением природного газа в процесс LNG или GtL.

Хотя применение этана является ограниченным, и, как правило, этан сжигают в печи для производства тепла, его соответствующий олефин этилен представляет собой основное химическое вещество, которое широко применяется и имеет большое промышленное значение. Этан можно конвертировать в этилен, например, используя процесс термического крекинга.

После этого этилен можно использовать, чтобы производить, например полиэтилен, стирол или моноэтиленгликоль. Конверсия этана в этилен является в высокой степени эндотермической и требует значительных энергетических затрат. Кроме того, высоки капитальные затраты процесса конверсии этана в этилен, в частности, секции заключительной переработки и последующего процесса конверсии этилена, и требуется минимальная мощность производства этилена, чтобы сделать его экономически жизнеспособным.

Когда содержание этана в природном газе является чрезмерно низким, и, соответственно, присутствует недостаточное количество этана, процесс конверсии этана в этилен становится бесперспективным.

Эта проблема становится еще более выраженной в том случае, когда природный газ добывают из относительно мелких месторождений, особенно тех, которые расположены в отдаленных изолированных местах, также называемый «труднодоступный природный газ». Разумеется, этот труднодоступный природный газ можно конвертировать в продукты LNG или GtL. Однако для этого требуется, чтобы труднодоступное газовое месторождение сохраняло минимальный уровень суточной производительности, оправдывая капиталовложения. Как правило, такие труднодоступные месторождения природного газа не способны достигать достаточного уровня производительности, чтобы снабжать производство GtL или LNG. Кроме того, совместно производится недостаточное количество этана, чтобы обеспечивать этан для получения этилена и последующих процессов конверсии этилена.

Было предложено сочетать установку парового крекинга этана с процессами конверсии оксигенатов в олефины (OTO), которые могут производить дополнительный этилен. Например, C. Eng и др. (C. Eng, E. Arnold, E. Vora, T. Fuglerud, S. Kvisle, H. Nilsen, «Интеграция процессов UOP/HYDRO MTO с установками по производству этилена», 10 конференция производителей этилена, Новый Орлеан, США, 1998 г.) предложили сочетать процесс конверсии метанола в олефины (MTO) фирмы UOP с установкой парового крекинга исходной нафты или этана. Отмечено, что путем объединения двух процессов можно производить достаточное количество этилена, попутно производя ценный пропилен. Недостаток, отмеченный C. Eng и др., заключается в колебаниях цены метанола, который представляет собой основной исходный материал для реакции MTO.

В патентной заявке WO 2009/039948 A2 предлагается объединять паровой крекинг и процесс OTO для производства этилена и пропилена. Согласно заявке WO 2009/039948 A2, в данном способе особое преимущество достигается путем объединения заключительных стадий обоих процессов. Исходный метанол производят из метана, для чего требуется достаточное снабжение метаном.

В патентной заявке США № 2005/0038304 описана интегрированная система для производства этилена и пропилена, которую составляют система OTO и система парового крекинга. Согласно заявке US 2005/0038304, в данном способе особое преимущество достигается путем объединения заключительных стадий обоих процессов. Исходный метанол для процесса OTO производят из синтез-газа. Однако согласно заявке US 2005/0038304 производство метанола из синтез-газа имеет высокое потребление энергии вследствие эндотермической природы процесса производства синтез-газа, и указанный эндотермический способ производства синтез-газа обычно представляет собой паровой реформинг метана.

Как отмечено выше в настоящем документе, этилен представляет собой подходящий промежуточный продукт для производства моноэтиленгликоля. Моноэтиленгликоль является жидкостью при комнатной температуре, и, таким образом, его можно транспортировать соответствующим образом. Моноэтиленгликоль производят, окисляя сначала этилен в этиленоксид. Недостаток конверсии этилена в моноэтиленгликоль заключается в том, что диоксид углерода образуется в качестве побочного продукта в процессе окисления этилена. Этот диоксид углерода не находит дальнейшего применения, и, таким образом, его необходимо секвестрировать или иным образом отделять и хранить в целях сокращения штрафных санкций за выбросы диоксида углерода.

В технике существует потребность в способе производства этиленоксида и необязательно моноэтиленгликоля путем интегрирования процесса крекинга этана и OTO с уменьшенным производством диоксида углерода.

В настоящее время обнаружено, что можно сократить производство диоксида углерода в данном процессе, используя, по меньшей мере, часть диоксида углерода, образующегося в производстве этиленоксида и необязательно моноэтиленгликоля, чтобы синтезировать, по меньшей мере, метанол и/или DME, которые можно использовать в качестве исходного материала для процесса OTO.

Соответственно, настоящее изобретение предлагает способ получения этиленоксида, включающий:

a) крекинг этансодержащего исходного материала в зоне крекинга в условиях крекинга с получением олефинов, включая, по меньшей мере, этилен, и водород;

b) конверсию исходного оксигената в зоне конверсии оксигенатов в олефины с получением олефинов, включая, по меньшей мере, этилен;

c) направление, по меньшей мере, части этилена, полученного на стадии (a) и/или (b), в зону окисления этилена с исходным материалом, содержащим кислород, и окисление этилена для получения, по меньшей мере, этиленоксида и диоксида углерода; и

где, по меньшей мере, часть исходного оксигената получают, направляя диоксид углерода, полученный на стадии (c), и исходный материал, содержащий водород, в зону синтеза оксигенатов и синтезируя оксигенаты, причем исходный материал, содержащий водород, включает водород, полученный на стадии (a).

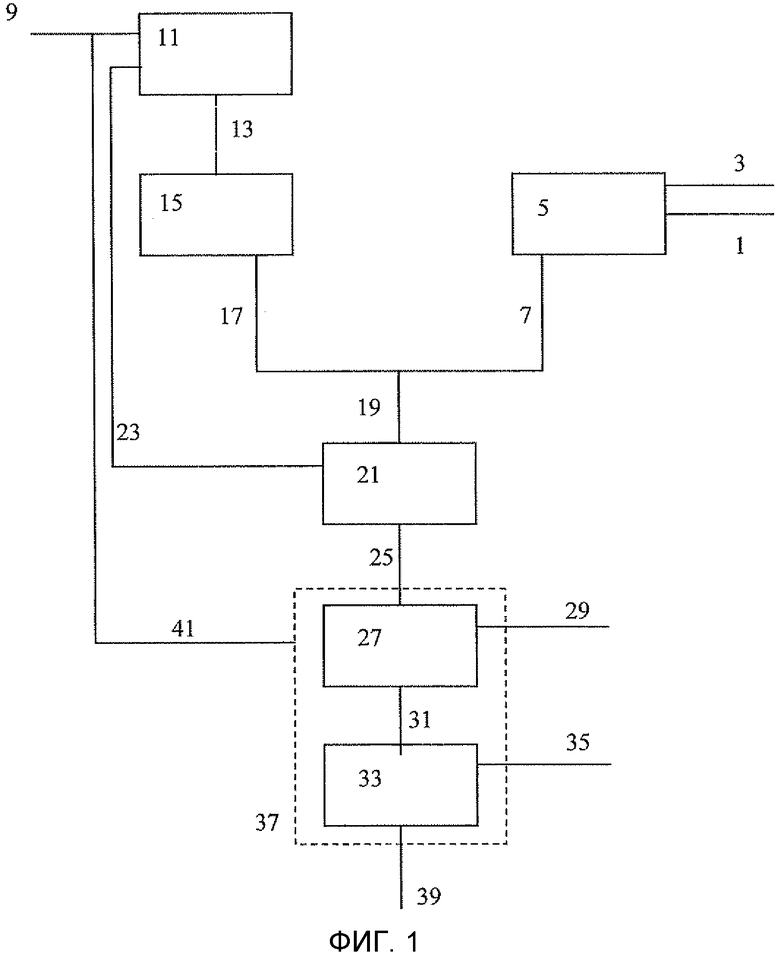

Фиг.1 схематически представляет вариант осуществления интегрированной системы для получения этиленоксида согласно настоящему изобретению.

Способ согласно настоящему изобретению предназначен для получения этиленоксида и необязательно моноэтиленгликоля (MEG), низшие олефины, в частности этилен и пропилен, и стирол. В данном способе этиленоксид получают окислением этилена.

Этилен можно получать несколькими способами, такими как крекинг этана или конверсия оксигенатов в олефины (OTO). В процессах крекинга этана и OTO обычно производят этилен из различных исходных материалов. В случае стадии крекинга этана исходный материал предпочтительно представляет собой включающий этан исходный материал. С другой стороны, на стадии OTO используют включающий оксигенаты исходный материал. Оксигенаты включают предпочтительно алкилспирты и простые алкилэфиры, предпочтительнее метанол, этанол, пропанол и/или диметиловый эфир (DME), наиболее предпочтительно метанол и/или диметиловый эфир (DME).

На стадии (a) способа этансодержащий исходный материал направляют в зону крекинга и подвергают крекингу. Полученный продукт крекинга включает олефины и водород.

На стадии (b) способа включающий оксигенаты исходный материал направляют в зону конверсии оксигенатов в олефины и подвергают конверсии, чтобы получить, по меньшей мере, олефины.

В способе согласно настоящему изобретению, по меньшей мере, часть полученного этилена со стадии крекинга этана (a) и/или стадии OTO (b), предпочтительно с обеих стадий (a) и (b) окисляют в этиленоксид, направляя, по меньшей мере, часть этилена с исходным материалом, содержащим кислород, в зону окисления этилена, далее называемую «зона EO».

Предпочтительно этиленоксид затем конвертируют в моноэтиленгликоль (MEG). MEG представляет собой жидкость и, таким образом, его удобнее транспортировать и хранить, чем этиленоксид. Предпочтительно зона EO представляет собой часть более крупной зоны синтеза моноэтиленгликоля, т.е. второй зоны синтеза оксигенатов, далее называемой «зона MEG». Предпочтительно зона MEG тогда включает первую секцию, включающую зону EO, и вторую секцию гидролиза этиленоксида. MEG синтезируют, направляя этиленоксид с исходным материалом, содержащим воду, в зону гидролиза этиленоксида и конвертируя этиленоксид в MEG. Необязательно этиленоксид сначала реагирует с диоксидом углерода, образуя этиленкарбонат, который затем гидролизуют для получения MEG и диоксид углерода; как указано, например, в патентной заявке США № 2008139853, включенной в настоящий документ посредством ссылки.

Этилен обычно конвертируют в этиленоксид, окисляя этилен с образованием этиленоксида.

Побочный продукт процесса получения этиленоксида представляет собой диоксид углерода. Во время реакция этилена и кислорода с образованием этиленоксида образуется диоксид углерода, поскольку часть этилена полностью окисляется до диоксида углерода. Диоксид углерода обычно получают как часть потока из зоны EO, который также включает этиленоксид. Этот ненужный диоксид углерода требуется секвестрировать или другим способом улавливать и хранить.

В настоящее время обнаружено, что при производстве этиленоксида интегрированным способом, включающим стадия крекинга этана и стадию конверсии оксигенатов в олефины (OTO), синергетическое использование исходного материала достигается путем применения, по меньшей мере, части диоксида углерода, который образуется на стадии этиленоксида (c) (далее также называется «диоксид углерода, полученный на стадии (c)» или «диоксид углерода от EO»), для синтеза оксигенатов. Эти оксигенаты затем направляют в реакцию OTO для получения из них олефинов. При использовании диоксида углерода от EO сокращаются штрафные санкции за выбросы диоксида углерода в производстве оксигенатов, поскольку, по меньшей мере, часть углерода, требуемого для производства оксигенатов, получают из отходов диоксида углерода.

Направляя часть диоксида углерода от EO в зону синтеза оксигенатов, можно сократить количество синтез-газа, требуемого для синтеза оксигенатов. Синтез-газ обычно производят частичным окислением углеводородов, используя, главным образом, чистый кислород или, по меньшей мере, обогащенный кислородом воздух. Производство чистого кислорода требует значительных затрат энергии, таким образом, уменьшение потребляемого синтез-газа также уменьшает потребление кислорода, что, в свою очередь, приводит к уменьшению потребления энергии и образования диоксид углерода. Кроме того, можно сократить капиталовложения, поскольку требуется меньшая установка для производства кислорода.

Дополнительный синергетический эффект получают, используя, по меньшей мере, часть водорода, образующегося при крекинге включающего этан исходного материала на стадии (a), для синтеза оксигенатов. Направляя часть водорода, образующегося при крекинге включающего этан исходного материала на стадии (a), в зону синтеза оксигенатов, можно добавлять больше диоксид углерода от EO, и, таким образом, больше диоксида углерода от EO можно использовать для образования метанола, этилена и других продуктов, производимых способом согласно настоящему изобретению.

В способе согласно настоящему изобретению, по меньшей мере, часть диоксида углерода от EO направляют в зону синтеза оксигенатов. Предпочтительно диоксид углерода отделяют от потока из зоны EO, получая отдельный включающий диоксид углерода поток. Предпочтительно поток из зоны EO далее перерабатывают, чтобы конвертировать этиленоксид в MEG в зоне MEG. Из зоны MEG получают поток из зоны MEG, включающий MEG и диоксид углерода. Соответственно, диоксид углерода можно отделять от потока из MEG путем охлаждения потока из зоны MEG до температуры ниже температуры кипения MEG, и этот диоксид углерода также называют «диоксид углерода от MEG. Поскольку никакой дополнительный диоксид углерода не образуется при конверсии этиленоксида в MEG, диоксид углерода от MEG точно совпадает с диоксидом углерода от EO. За счет повторного использования диоксида углерода для синтеза оксигенатов уменьшаются штрафные санкции за выбросы диоксида углерода для производства EO. Дополнительное преимущество заключается в том, что поток, включающий диоксид углерода, полученный из зоны EO или MEG, включает, главным образом, диоксид углерода и, в зависимости от температуры потока, пар. Предпочтительно поток включает от 80 до 100 мол.% диоксида углерода и пара в расчете на суммарное число моль вещества в потоке. Предпочтительнее поток, включающий диоксид углерода, включает, главным образом, только диоксид углерода и необязательно пар. Такой поток является особенно подходящим для использования в процессе синтеза оксигенатов, поскольку он не вводит значительные количества инертных газов, например CH4, N2 и Ar, в зону синтеза оксигенатов. Однако если поток, включающий диоксид углерода, включает значительные количества других, нежелательных, соединений, например, этиленоксид, поток предпочтительно обрабатывают для отделения указанных соединений перед его введением в зону синтеза оксигенатов. Как правило, небольшие количества хлорированных соединений присутствуют во время окисления этилена до EO. В результате поток, включающий диоксид углерода, полученный из зоны EO или MEG, может включать алкилхлориды. Содержание алкилхлоридов в потоке, включающем диоксид углерода, полученный из зоны EO или MEG, можно определять, используя известные методы анализа для определения состава газового потока, такие как газовая хроматография. В том случае, если поток, включающего диоксид углерода, полученный из зоны EO или MEG, включает алкилхлориды, поток, включающий диоксид углерода, полученный из зоны EO или MEG, предпочтительно сначала обрабатывают, чтобы отделить алкилхлориды. Хлор можно отделять, используя любой подходящий способ для отделения хлора от газового потока. Один такой способ включает стриппинг или экстракцию алкилхлоридов в экстракционном блоке. Другой подходящий способ включает отделение алкилхлоридов с помощью мембраны.

Другое преимущество интеграции с синтезом MEG заключается в том, что, помимо MEG, может образоваться небольшое количество других оксигенатов в зоне MEG в процессе производства MEG, например, таких как диэтиленгликоль. Эти оксигенаты можно соответствующим образом отделять от полученного потока из зоны MEG и направлять в зону OTO как часть исходных оксигенатов.

Синергетический эффект достигается в способе согласно настоящему изобретению путем использования диоксида углерода от EO для получения, по меньшей мере, части исходных оксигенатов для зоны OTO. В результате диоксид углерода от EO больше не выбрасывают в атмосферу, не улавливают и не хранят, но вместо этого используют для производства ценных оксигенатов. Кроме того, диоксид углерода от EO не включает в значительных количествах инертные газы, такие как N2, Ar или CH4. Эти инертные газы могут обычно присутствовать в природном газе или очищенном кислороде, направляемом для производства синтез-газа, в целях производства метанола. Направляя диоксид углерода от EO как часть исходного материала в зону синтеза оксигенатов, можно сократить содержание инертных газов в этом исходном материале.

Дополнительный синергетический эффект достигается, поскольку способ согласно настоящему изобретению позволяет использовать смешанные исходные материалы, например, главным образом, содержащий метан и этан исходный материал, для производства этиленоксида. В таком случае исходный материал разделяют на поток, включающий, главным образом, этан, из которого путем крекинга получают этилен, и поток, включающий, главным образом, метан, который конвертируют в синтез-газ и затем метанол и/или DME. Метанол и/или DME можно конвертировать в этилен, используя процесс OTO. В результате производство этилена и MEG становится менее чувствительным к изменениям содержания метана или этана в исходном материале.

Как отмечено выше в настоящем документе, диоксид углерода от EO используют для производства, по меньшей мере, части исходного оксигената, направляемого в зону OTO на стадии (b). Можно производить любой подходящий оксигенат или смесь оксигенатов, в частности алкилспирты и простые алкилэфиры, предпочтительно метанол и/или DME.

В способе согласно настоящему изобретению диоксид углерода от EO и исходный материал, содержащий водород, направляют в зону синтеза оксигенатов.

Метанол можно производить непосредственно из водорода и диоксида углерода в зоне синтеза оксигенатов. Водород может реагировать с диоксидом углерода, образуя метанол в следующей реакции:

CO2 + 3H2 → CH3OH + H2O.

Предпочтительно исходный материал, содержащий водород, также включает моноксид углерода. Водород может затем также реагировать с моноксидом углерода, также образуя метанол в следующей реакции:

CO + 2H2 → CH3OH.

Предпочтительно диоксид углерода, водород и предпочтительно моноксид углерода направляют в зону синтеза оксигенатов в молярном соотношении, составляющем от 2,0 до 3,0, предпочтительно от 2,0 до 2,2. Молярное соотношение в настоящем документе определяют следующим образом:

Молярное соотношение = (число моль H2 - число моль CO2)/(число моль CO + число моль CO2).

В том случае, когда моноксид углерода присутствует, чтобы конвертировать водород в метанол, предпочтительная концентрация диоксида углерода в смеси водорода, моноксида углерода и диоксида углерода составляет от 0,1 до 25 мол.%, предпочтительно от 3 до 15 мол.%, предпочтительнее от 4 до 10 мол.% в расчете на суммарное число моль водорода, моноксида углерода и диоксида углерода в смеси. Содержание диоксида углерода по сравнению с содержанием CO в синтез-газе должно быть достаточно высоким, чтобы поддерживать соответствующую высокую температуру реакции и сводить к минимуму количество нежелательных побочных продуктов, таких как парафины. В то же время, соотношение содержания диоксид углерода и моноксида углерода не должно быть чрезмерно высоким, чтобы в реакции диоксида углерода с водородом не образовалось меньше метанола в расчете на водород, направляемый в зону синтеза оксигенатов. Кроме того, в реакции диоксида углерода с водородом образуется вода. Если вода присутствует в высокой концентрации, она может дезактивировать катализатор синтеза оксигенатов.

В зоне синтеза оксигенатов водород, диоксид углерода и предпочтительно моноксид углерода конвертируются в метанол в присутствии подходящего катализатора. Такие катализаторы известны в технике и описаны, например, в патентной заявке WO 2006/020083, которая включена в настоящий документ посредством ссылки. Подходящие катализаторы для синтеза метанола из водорода, диоксид углерода и предпочтительно моноксида углерода включают:

- оксид, по меньшей мере, одного элемента, выбранного из группы, которую составляют медь, серебро, цинк, бор, магний, алюминий, ванадий, хром, марганец, галлий, палладий, осмий и цирконий.

Предпочтительно, катализатор представляет собой катализатор на основе меди и цинка, предпочтительнее в виде меди, оксид меди и оксид цинка.

- Катализатор на основе меди, который включает оксид, по меньшей мере, одного элемента, выбранного из группы, которую составляют серебро, цинк, бор, магний, алюминий, ванадий, хром, марганец, галлий, палладий, осмий и цирконий.

Предпочтительно, катализатор содержит оксид меди и оксид, по меньшей мере, одного элемента, выбранного из группы, которую составляют цинк, магний, алюминий, хром, и цирконий.

- Катализатор, выбранный из группы, которую составляют: оксиды меди, оксиды цинка и оксиды алюминия.

Предпочтительнее, катализатор содержит оксиды меди и цинк.

- Катализатор, включающий оксид меди, оксид цинка и, по меньшей мере, еще один оксид.

Предпочтительно, по меньшей мере, еще один оксид выбран из группы, которую составляют оксид циркония, оксид хрома, оксид ванадия, оксид магния, оксид алюминия, оксид титана, оксид гафния, оксид молибдена, оксид вольфрама и оксид марганца.

Особенно подходящие катализаторы включают катализаторы включают от 10 до 70 масс.% оксида меди в расчете на суммарную массу катализатора. Предпочтительно, включающий от 15 до 68 масс.% оксида меди, и предпочтительнее от 20 до 65 масс.% оксида меди в расчете на суммарную массу катализатора.

Такой катализатор может предпочтительно также содержать от 3 до 30 масс.% оксида цинка в расчете на суммарную массу катализатора. Предпочтительно, он содержит от 4 до 27 масс.% оксида цинка, предпочтительнее от 5 до 24 масс.% оксида цинка в расчете на суммарную массу катализатора.

Катализаторы, одновременно включающие оксид меди и оксид цинка, предпочтительно включают оксид меди и оксид цинка в соотношении оксида меди и оксида цинка, которое может изменяться в широком интервале. Предпочтительно, такие катализаторы включают оксид меди и оксид цинка с атомным соотношением Cu:Zn, которое составляет от 0,5:1 до 20:1, предпочтительно от 0,7:1 до 15:1, предпочтительнее от 0,8:1 до 5:1.

Катализатор можно изготовить согласно традиционным способам. С примерами таких способов можно ознакомиться в патентах США №№ 6114279; 6054497; 5767039; 5045520; 5254520; 5610202; 4666945; 4455394; 4565803; 5385949, причем описание каждого из них полностью включено в настоящий документ посредством ссылки.

Метанол можно синтезировать в зоне синтеза оксигенатов, используя любой традиционный процесс синтез метанола. Примеры таких процессов включают периодические процессы и непрерывные процессы. Непрерывные процессы являются предпочтительными.

Процессы в трубчатом реакторе со слоем катализатора и процессы с псевдоожиженным слоем представляют собой особенно предпочтительные типы непрерывных процессов.

Процесс синтеза метанола эффективно проходит в широком интервале температур. Предпочтительно, метан синтезируют в зоне синтеза оксигенатов при контакте водорода, диоксида углерода и предпочтительно моноксида углерода с катализатором при температуре, составляющей от 150 до 450°C, предпочтительнее от 175 до 350°C, наиболее предпочтительно от 200 до 300°C.

Процесс синтеза метанола эффективно проходит в широком интервале давлений. Предпочтительно, метанол синтезируют при контакте водорода, диоксида углерода и предпочтительно моноксида углерода с катализатором в зоне синтеза оксигенатов при давлении, составляющем от 15 до 125 атмосфер (1,5-2,5 МПа), предпочтительнее от 20 до 100 атмосфер (2-10 МПа), наиболее предпочтительно от 25 до 75 атмосфер (2,5-7,5 МПа).

Для синтеза метанола, часовая объемная скорость потока газа в зоне синтеза оксигенатов изменяется в зависимости от используемого типа непрерывного процесса. Предпочтительно, часовая объемная скорость потока газа через слой катализаторов составляет от 50 ч-1 до 50000 ч-1.

Предпочтительно часовая объемная скорость потока газа через слой катализатора составляет приблизительно от 250 ч-1 до 25 000 ч-1, предпочтительнее приблизительно от 500 ч-1 до 10000 ч-1.

Способом синтеза метанола, который описан выше в настоящем документе, можно получать несколько оксигенатов в качестве побочных продуктов, включая другие спирты и альдегиды. Такие побочные продукты также представляют собой подходящие реагенты в реакции OTO. Другие менее желательные побочные продукты можно отделять от потока из зоны синтеза оксигенатов, если это требуется, перед направлением в потока из зоны синтеза оксигенатов в зону OTO, чтобы образовать, по меньшей мере, части исходных оксигенатов.

Другой подходящий и предпочтительный оксигенат, который можно синтезировать в зоне синтеза оксигенатов представляет собой диметиловый эфир (DME). DME можно синтезировать непосредственно из водорода, полученного на стадии (a) и, по меньшей мере, одного вещества из моноксида углерода и диоксида углерода, но его предпочтительно синтезировать из метанола, который был, по меньшей мере, частично получен из водорода, полученного на стадии (a), как описано выше в настоящем документе. Необязательно DME получают из метанола, водорода, диоксида углерода и предпочтительно моноксида углерода. Конверсия метанола в DME известна в технике. Эта конверсия представляет собой равновесную реакцию. При конверсии спирт вступает в контакт с катализатором при повышенной температуре. В патентной заявке EP-A 340576 приведен список потенциальных катализаторов. Эти катализаторы включают хлориды железа, меди, олова, марганца и алюминия и сульфаты меди, хрома и алюминий. Также можно использовать оксиды титана, алюминия или бария. Предпочтительные катализаторы включают оксиды алюминия и силикаты алюминия. В качестве катализатора является наиболее предпочтительным оксид алюминия, особенно γ-модификация оксида алюминия. Хотя метанол может находиться в жидкой фазе, процесс предпочтительно осуществлять таким образом, чтобы метанол находился в паровой фазе. В связи с этим контексте реакцию целесообразно осуществлять при температуре от 140 до 500°C, предпочтительно от 200 до 400°C, и при давлении от 1 до 50 бар (0,1-5 МПа), предпочтительно от 8 до 12 бар (0,8-1,2 МПа), причем точный выбор зависит от кислотности катализатора. Учитывая экзотермическую природу конверсии метанола в DME, конверсию целесообразно осуществлять при охлаждении реакционной смеси, включающей первый катализатор, чтобы повысить до максимума выход DME. Соответственно, реакция конверсии метанола в DME происходит в отдельной секции зоны синтеза оксигенатов.

В том случае, где часть синтезированного метанола конвертируют в DME, поток из зоны оксигенатов может включать метанол и DME в любом соотношении. Предпочтительно, массовое соотношение DME и метанола составляет от 0,5:1 до 100:1, предпочтительнее от 2:1 до 20:1. Соответственно, реакция конверсии метанола в DME представляет собой реакцию, приходящую в равновесие. Это включает условие, что массовое соотношение DME и метанола может составлять от 2:1 до 6:1. Очевидно, специалист может решить, как влияет на равновесие применение различных условий реакции и/или введение или удаление каких-либо из реагентов.

В способе согласно настоящему изобретению, по меньшей мере, часть исходных оксигенатов представляет собой метанол и/или DME, полученные в реакции диоксида углерода от EO и, по меньшей мере, водорода.

Исходный материал, содержащий водород, может представлять собой любой доступный исходный материал, содержащий водород. Особенно подходящий исходный материал, содержащий водород, представляет собой исходный материал, включающий синтез-газ, полученный в процессе получения синтез-газа. Такие процессы получения синтез-газ предпочтительно включают процессы некаталитического частичного окисления, процессы каталитического частичного окисления процессы, процессы парового реформинга метана, процессы автотермического реформинга и процессы конверсии водяного газа. Хотя процесс конверсии водяного газа, в принципе, не представляет собой способ получения синтез-газ, поток от процесса конверсии водяного газа обычно включает водород, моноксид углерода, диоксид углерода и водород. Как можно видеть выше в определении молярного соотношения в настоящем документе, такая конверсия водяного газа не влияет на получаемое молярное соотношение. Исходный материал, содержащий водород, может также включать синтез-газ, полученный из нескольких процессов получения синтез-газа.

Предпочтительные исходные материалы, содержащие водород, представляют собой те, которые включают синтез-газ, содержащий водород и моноксид углерода и/или диоксид углерода в молярном соотношении, как определено выше в настоящем документе, которое превышает соотношение, предпочтительное для синтеза метанол, т.е. исходные материалы, содержащие водород, которые являются дефицитными по углероду.

Предпочтительно используют синтез-газ, включающий небольшое или нулевое количество диоксида углерода. Когда используют синтез-газ, включающий небольшое или нулевое количество диоксида углерода, можно добавлять больше диоксида углерода от EO, и меньше количество инертных газов поступает в зону синтеза оксигенатов, и такие включающие малое количество диоксида углерода синтез-газы являются, таким образом, предпочтительными; предпочтительнее синтез-газы, включающие диоксид углерода в концентрации от 0 до 8 мол.%, еще предпочтительнее от 0,1 до 3 мол.%, наиболее предпочтительно от 0,2 до 2,5 мол.% в расчете на суммарное число моль вещества синтез-газа.

Такие содержащие малое количество диоксида углерода синтез-газы предпочтительно производят в процессах некаталитического частичного окисления для получения синтез-газа. катализатор частичного окисления обычно вызывает некоторую конверсию водяного газа в присутствии воды. В результате равновесие сдвигается от моноксида углерода к диоксиду углерода. Дополнительное преимущество заключается в том, что процессы некаталитического частичного окисления не требуют добавления в процесс значительного количества воды. Таковы процессы некаталитического частичного окисления. Процессы производства значительного количества диоксида углерода включают, например паровой реформинг метана. Таким образом, использование синтез-газа от процесса парового реформинга метана является менее предпочтительным.

Способ согласно настоящему изобретению включает варианты осуществления, в которых диоксид углерода от EO поступает в чистом виде и/или смешивается с потоком от процесса производства синтез-газа, и после этого, по меньшей мере, часть выходящего потока, необязательно после переработки на стадии конверсии водяного газа, используют для процесса синтеза оксигенатов.

Использование части потока синтез-газа, из которого остаток используют в качестве исходного материала для процесса Фишера-Тропша (Fischer-Tropsch), имеет такое дополнительное преимущество, что диоксид углерода в потоке синтез-газа можно направлять, главным образом, процесс синтеза оксигенатов, а не в процесс Фишера-Тропша, в котором диоксид углерода рассматривается как нежелательный инертный газ.

Содержащий водород исходный материал содержит водород, полученный на стадии (a) способа согласно настоящему изобретению. Этот водород получается в качестве сопутствующего продукта и не приводит к образованию дополнительного диоксида углерода, что требуется для этилена как основного продукта реакции.

Еще один подходящий исходный материал, содержащий водород, представляет собой исходный материал, включающий водород, полученный на стадии (b) способа согласно настоящему изобретению. Этот водород получается в качестве сопутствующего продукт и не приводит к образованию дополнительного диоксида углерода, что требуется для этилена как основного продукта реакции.

Как отмечено выше в настоящем документе, предпочтительно одновременно использовать диоксид углерода и моноксид углерода, чтобы синтезировать оксигенаты, в то время как предпочтительно также объединять диоксид углерода от EO с исходным материалом, содержащим водород, который обогащен водородом, таким образом, предпочтительно объединять синтез-газ и, по меньшей мере, водород, например, полученный на стадии (a) способа согласно настоящему изобретению, чтобы получить исходный материал, содержащий водород. Например, синтез-газ включающий, главным образом, водород и моноксид углерода при молярном соотношении 1,6, можно объединять с водородом, например, полученным на стадии (a) способа согласно настоящему изобретению, чтобы получить исходный материал, содержащий водород, который можно смешивать, по меньшей мере, с частью диоксида углерода от EO. Предпочтительно, достаточный диоксид углерода от EO вводят в синтез-газ, чтобы создать концентрацию диоксида углерода в интервале от 0,1 до 25 мол.%, предпочтительно 3 до 15 мол.%, предпочтительнее от 4 до 10 мол.% в расчете на суммарное число моль водорода, моноксида углерода и диоксида углерода в смеси.

Как указано выше, предпочтительно используют синтез-газ, включающий небольшое или нулевое количество диоксида углерода. Диоксид углерода от EO включает небольшое или нулевое количество инертных газов, таких как Ar, N2 или CH4. Когда используют синтез-газ с небольшим или нулевым количеством диоксида углерода, можно добавлять больше диоксида углерода от EO, и меньше инертных газов поступает в зону синтеза оксигенатов. Таким образом, получается меньше отходов диоксида углерода, который в противном случае потребовалось бы секвестрировать или улавливать и хранить.

На стадии (a) способа производят олефины, включая этилен; как правило, олефины вместе с любыми другими соединениями выходят из зоны крекинга как поток из зоны крекинга, включающий олефины, в том числе этилен. Предпочтительно этилен отделяют от остальных компонентов потока из зоны крекинга, таких как, например, водород и пропилен, перед направлением в зону MEG. Этилен можно отделять, используя любой подходящий способ, известный в технике. Описание приведено, например, в патентной заявке США № 2005/0038304.

На стадии (b) способа также получают олефины, включая этилен, которые обычно выходят из зоны OTO как часть потока из зоны OTO. Как и в случае этилена, получаемого на стадии (a), предпочтительно отделять этилен от остальной части поток из зоны OTO перед направлением какого-либо этилена в зону EO.

Было обнаружено преимущество объединения, по меньшей мере, части потока из зоны крекинга и потока из зоны OTO, чтобы получать объединенный поток перед отделением этилена. При отделении этилена от объединенного потока, а не от отдельных исходящих потоков, можно эффективно использовать средства конечной обработки данных процессов.

Дополнительное преимущество получают путем объединения потока из зоны крекинга и потока из зоны OTO. На стадии (a) способа получают водород в значительных количествах. Однако на стадии (b) способа также получают некоторое количество водорода. Поток из зоны OTO может, таким образом, включать также и небольшие количества водорода, обычно составляющие от 0,05 до 1 масс.% в расчете на суммарное содержание углеводородов в потоке из зоны OTO. Количество водорода в потоке из зоны OTO, однако, является относительно небольшим, что делает нецелесообразным отделение водорода от остальной части потока из зоны OTO. Объединяя, по меньшей мере, часть потока из зоны крекинга и, по меньшей мере, часть потока из зоны OTO в объединенный поток и отделяя затем водород от указанного объединенного потока, можно возвратить не только часть или всю массу водорода в потоке из зоны крекинга, но также, по меньшей мере, часть водорода в потоке из зоны OTO. Водород можно отделять, используя любой подходящий способ, известный в технике, например, криогенную дистилляцию, адсорбцию при переменном давлении, в результате чего водород в содержащем водород потоке поглощается преимущественно на примесях или на проницаемых для водорода мембранах.

Водород, получаемый из объединенного потока, можно соответствующим образом использовать для образования, по меньшей мере, части исходного материала, содержащего водород, направляемого с диоксидом углерода от EO в зону синтеза оксигенатов. При объединении потоков из зоны крекинга и зоны OTO также возвращается водород в потоке из зоны OTO. Таким образом, увеличивается доступное количество водорода для введения в промысловый диоксид углерода и синтез-газ, направляемый в зону синтеза оксигенатов для синтеза оксигенатов. Соответственно, больше промыслового диоксида углерода можно направлять в зону синтеза оксигенатов и, таким образом, больше диоксида углерода связывается в виде метанола, этилена и других продуктов.

Путем объединения, по меньшей мере, части потока из зоны крекинга и, по меньшей мере, части потока из зоны OTO в объединенный поток, по меньшей мере, часть олефинов, полученных на стадии (a) и стадии (b), также объединяется в один поток.

Поток из зоны установки крекинга, полученный из зоны крекинга на стадии (a) включает, главным образом, этилен, но может также включать до 2 масс.% пропилена в расчете на суммарную массу этилена в потоке из зоны крекинга. Извлечение этого количества пропилена не является экономически целесообразным, однако путем объединения олефинов, полученных из зоны крекинга на стадии (a), и олефинов, полученных из зоны OTO на стадии (b), т.е. объединения, по меньшей мере, части потока из зоны крекинга и, по меньшей мере, части потока из зоны OTO в объединенный поток получают объединенный поток, который включает от 10 до 40% пропилена в расчете на суммарное содержание углеводородов в объединенном потоке. Высокое содержание пропилена в объединенном потоке обусловлено высоким содержанием пропилена в потоке из зоны OTO. В процессах OTO образуется смесь олефинов, включающая от 5 до 80 масс.% этилена и от 10 до 80 масс.% пропилена в расчете на суммарное содержание углеводородов в потоке из зоны OTO. Объединяя поток из зоны крекинга и поток из зоны OTO, можно также экономично извлекать пропилен в потоке из зоны крекинга. Пропилен можно использовать в качестве исходного материала для процесса производства полипропилена необязательно после обработки для удаления примесей. Способы производства полипропилена хорошо известны в технике.

Помимо олефинов и водорода, в процессе OTO также производятся в небольших количествах алканы, в частности, этан, пропан и бутан. Дополнительный синергетический эффект интегрированного способа можно получить, направляя любой этан, присутствующий в потоке из зоны OTO, в зону крекинга. Этан можно затем подвергать крекингу, получая этилен и водород в зоне крекинга и обеспечивая, таким образом, дополнительный этилен и водород. Водород можно после этого использовать для синтеза оксигенатов.

Часть этилена, полученного способом согласно настоящему изобретению, можно использовать в качестве исходного материала для нескольких других процессов, помимо синтеза EO, включая производство мономерного стирола.

В настоящее время обнаружено также, что можно интегрировать производство данных продуктов в способе согласно настоящему изобретению для получения дополнительного синергетического эффекта.

Дополнительная интеграция может быть достигнута путем конверсии, по меньшей мере, части этилена, полученного на стадии (a), стадии (b) или, предпочтительно, на обеих стадиях (a) и (b), с бензолом в этилбензол и конверсии, по меньшей мере, части этилбензола в мономерный стирол и, по меньшей мере, водород.

Каждая из стадий конверсии, указанных выше в настоящем документе, хорошо известна в технике. Можно использовать любой подходящий способ. Этилбензол обычно получают в реакции этилена и бензол в присутствии кислого катализатора. Можно отметить, например, книгу Kniel и др. «Этилен, краеугольный камень нефтехимической промышленности», издательство Marcel Dekker, Inc., Нью-Йорк, 1980 г., см., в частности раздел 3.4.1, с. 24-25. Поскольку стирол получают каталитическим дегидрированием этилбензола в присутствии подходящего катализатора, примеры подходящего катализатора включают, но не ограничиваются этим, катализаторы дегидрирования на основе оксида железа(III).

Путем интеграции способа согласно настоящему изобретению с производством мономерного стирола, как описано выше, помимо желательных продуктов, образуется также водород. Предпочтительно отделять этот водород от других продуктов реакции и затем направлять его в зону синтеза оксигенатов в качестве части исходного материала, содержащего водород, чтобы получать, по меньшей мере, часть исходных оксигенатов для стадии (b) данного способа.

Направляя дополнительный водород, полученный от конверсии этилена через этилбензол в стирол, чтобы синтезировать оксигенаты, можно направлять больше диоксида углерода от EO в зону синтеза оксигенатов, в результате чего дополнительно уменьшаются штрафные санкции за выбросы диоксида углерода для производства этиленоксида.

Кроме того, можно уменьшить количество синтез-газа, требуемое для синтеза оксигенатов. Синтез-газ обычно производят частичным окислением углеводородов, используя, главным образом, чистый кислород или, по меньшей мере, обогащенный кислородом воздух. Производство чистого кислорода требует большого количества энергии, таким образом, уменьшение требуемого синтез-газа приводит к уменьшению потребления кислорода, что, в свою очередь, приводит к уменьшению потребляемой энергии и образования диоксида углерода. Кроме того, можно сократить капиталовложения, поскольку требуется установка по производству кислорода меньшего размера.

Полученный мономерный стирол можно использовать для производства полистирола.

Диоксид углерода из других источников, помимо процесса синтеза этиленоксида, можно также направлять в зону синтеза оксигенатов, в частности, в том случае, если количество диоксида углерода от EO является недостаточным, чтобы полностью удовлетворить потребность в диоксиде углерода синтеза оксигенатов. Как отмечено выше в настоящем документе, некоторое дополнительное количество диоксида углерода можно, например, включать в синтез-газ, направляемый для синтеза оксигенатов в качестве части исходного материала, содержащего водород. Другие подходящие источники диоксида углерода могут включать:

- Источник, включающий диоксид углерода, получаемого из подземного месторождения природного газа или нефти. Такой диоксид углерода также называют «промысловый диоксид углерода». Некоторые подземные месторождения природного газа или нефти включают диоксид углерода в значительной концентрации, составляющей до 70 мол.% в расчете на суммарное содержание газа, добываемого из месторождения. При использовании этого диоксида углерода для синтеза оксигенатов и затем олефинов этот диоксид углерода улавливается, что уменьшает штрафные санкции за выбросы диоксида углерода при эксплуатации подземного месторождения природного газа или нефти.

- Источник, включающий диоксид углерода, полученный из включающего диоксид углерода потока топочного газа, в частности, топочного газа, полученного интегрированным способом согласно настоящему изобретению или необязательно из блока очищения кислорода или процесса производства синтез-газа. Для окисления этилена в этиленоксид требуется большое количество очищенного кислорода. Предпочтительно топочный газ сначала концентрируют, чтобы увеличить концентрацию диоксида углерода.

- Источник, включающий топочный газ, полученный от окислительного удаления кокса из печи для термического крекинга этана, обычно одной из печей крекинга этана, используемых для производства олефинов на стадии (a). В том случае, если окислительное удаление кокса из печи осуществляют, используя чистый кислород или чистый кислород, разбавленный диоксидом углерода, вместо воздуха, можно получить практически чистый поток диоксида углерода, который является особенно подходящим для использования в синтезе оксигенатов. Хотя требуется сначала получать чистый кислород, отсутствует необходимость последующей обработки топочного газа для улавливания диоксида углерода. Кроме того, удаление кокса из катализатора OTO во время регенерации катализатора можно осуществлять аналогичным образом, чтобы получать подходящий включающий диоксид углерода поток.

В одном варианте осуществления настоящее изобретение включает:

i) приготовление исходного материала, включающего метан и этан;

ii) разделение исходного материала, по меньшей мере, на включающий метан исходный материал и включающий этан исходный материал;

iii) направление, по меньшей мере, части включающего метан исходного материала в процесс производства синтез-газа для получения синтез-газа; и

iv) направление, по меньшей мере, части этана в зону крекинга и, по меньшей мере, части синтез-газа в зону синтеза оксигенатов.

Предпочтительно оксигенаты синтезируют в зоне синтеза оксигенатов, конвертируя диоксид углерода с водородом, по меньшей мере, в метанол и/или диметиловый эфир.

В данном случае настоящее изобретение допускает совместное производство этиленоксида, пропилена и необязательно этилена из исходного материала, включающего метан и этан, такого как, например, природный газ или попутный газ. Путем конверсии, по меньшей мере, части этиленоксида с, по меньшей мере, водой в MEG можно также попутно производить MEG.

Термин «природный газ» в настоящем документе означает углеводороды C1-C5, добываемые попутно с добычей нефтью. Второй способ согласно настоящему изобретению обеспечивает такие же преимущества, как описано выше в настоящем документе для первого способа, и его можно выгодно объединять с процессом производства MEG или процессом производства мономерного стирола, как описано выше в настоящем документе для первого способа.

В настоящем изобретение включающий этан исходный материал подвергают крекингу в зоне крекинга в условиях крекинга, чтобы производить, по меньшей мере, олефины и водород.

Кроме того, образуются небольшие количества пропилена. Можно получать и другие побочные продукты, такие как бутилен, бутадиен, этин, пропин и бензол. Процесс крекинга осуществляют при повышенных температурах, составляющих предпочтительно от 650 до 1000°C, предпочтительнее от 750 до 950°C. Как правило, крекинг осуществляют в присутствии воды (пара) в качестве разбавителя. Конверсия этана обычно составляет от 40 до 75 мол.% в расчете на суммарное число моль этана, направляемого в зону крекинга. Предпочтительно не подвергшийся крекингу этан рециркулирует обратно в зону крекинга. Способы крекинга этана хорошо известны специалистам и не требуют дополнительного разъяснения. Можно отметить, например, книгу Kniel и др. «Этилен, краеугольный камень нефтехимической промышленности», издательство Marcel Dekker, Inc., Нью-Йорк, 1980 г.; см., в частности, главу 6 и 7.

В настоящем изобретении исходные оксигенаты конвертируют в процессе конверсии оксигенатов в олефины, в котором исходные оксигенаты вступают в контакт в зоне OTO с катализатором конверсии оксигената в условиях конверсии оксигената, чтобы осуществить конверсию исходящего потока, включающего низшие олефины. В зоне OTO, по меньшей мере, часть исходного материала конвертируют в продукт, содержащий один или более олефинов, предпочтительно включая легкие олефины, в частности этилен и/или пропилен.

Примеры оксигенатов, которые можно использовать в качестве исходных оксигенатов на стадии (b) данного способа, включают спирты, такие как метанол, этанол, изопропанол, этиленгликоль, пропиленгликоль; кетоны, такие как ацетон и метилэтилкетон; альдегиды, такие как формальдегид, ацетальдегид и пропиональдегид; простые эфиры, такие как диметиловый эфир, диэтиловый эфир, метилэтиловый эфир, тетрагидрофуран и диоксан; эпоксиды, такие как этиленоксид и пропиленоксид; и кислоты, такие как уксусная кислота, пропионовая кислота, муравьиная кислота и масляная кислота.

Следующие примеры представляют собой диалкилкарбонаты, такие как диметилкарбонат или сложные алкилэфиры карбоновых кислот, такие как метилформиат. Из данных примеров предпочтительными являются спирты и простые эфиры.

Примеры предпочтительных оксигенатов включают спирты, такие как метанол, этанол, изопропанол, этиленгликоль, пропиленгликоль; и простые диалкилэфиры, такие как диметиловый эфир, диэтиловый эфир, метилэтиловый эфир. Также подходящими являются простые циклические эфиры, такие как тетрагидрофуран и диоксан.

Оксигенат, используемый в способе согласно настоящему изобретению, представляет собой предпочтительно оксигенат, который включает, по меньшей мере, одну связанную с кислородом алкильную группу. Алкильная группа предпочтительно представляет собой алкильную группу C1-C4, т.е. включает от 1 до 4 атомов углерода; предпочтительнее алкильная группа включает 1 или 2 атома углерода, и наиболее предпочтительно один атом углерода. Оксигенат может включать одну или более таких связанных с кислородом алкильных групп C1-C4. Предпочтительно оксигенат включает одну или две связанные с кислородом алкильные группы.

Используют оксигенат, содержащий предпочтительнее, по меньшей мере, одну алкильную группу C1 или C2, наиболее предпочтительнее, по меньшей мере, одну алкильную группу C1.

Предпочтительно оксигенат выбирают из группы алканолов и простых диалкилэфиров, которую составляют диметиловый эфир, диэтиловый эфир, метилэтиловый эфир, метанол, этанол и изопропанол и их смеси.

Наиболее предпочтительно оксигенат представляет собой метанол, диметиловый эфир или их смесь.

Предпочтительно исходные оксигенаты включает, по меньшей мере, 50 масс.% оксигенатов, в частности, метанола и/или диметилового эфира, предпочтительнее, по меньшей мере, 80 масс.%, наиболее предпочтительно, по меньшей мере, 90 масс.% в расчете на суммарное количество углеводороды.

Исходные оксигенаты можно получить из предварительного реактора, который конвертирует метанол, по меньшей мере, частично, в диметиловый эфир. В этом случае воду можно удалять путем отгонки, в результате чего меньше воды присутствует в процессе конверсии оксигенатов в олефины, что представляет собой преимущества для разработки технологического процесса и снижает жесткость гидротермальных условий, в которых находится катализатор.

Исходные оксигенаты могут включать некоторое количество разбавителей, таких как вода или пар.

Как уже отмечалось выше, известны разнообразные способы OTO для конверсии оксигенатов, таких как, например, метанол или диметиловый эфир, в содержащий олефины продукт. Один такой способ описан в патентной заявке WO-A 2006/020083, включенной в настоящий документ посредством ссылки, в частности, в ее параграфах [0116]-[0135]. Способы интеграции производства оксигенатов из синтез-газа и их конверсии в легкие олефины описаны в патентных заявках США № 2007/0203380A1 и № 2007/0155999A1.

Катализаторы, которые описаны в патентной заявке WO 2006/020083, являются подходящими для конверсии исходного оксигената на стадии (b) настоящего изобретения. Такие катализаторы предпочтительно включают каталитические композиции на основе молекулярных сит. Подходящие молекулярные сита представляют собой силикоалюмофосфаты (SAPO), такие как SAPO-17, -18, -34, -35, -44, но также SAPO-5, -8, -11, -20, -31, -36, -37, -40, -41, -42, -47 и -56.

В качестве альтернативы, конверсию исходных оксигенатов можно осуществлять, используя алюмосиликатный катализатор, в частности цеолит.

Подходящие катализаторы включают материалы, которые содержат цеолит группы ZSM, в частности, типа MFI, такие как ZSM-5, типа MTT, такие как ZSM-23, типа TON, такие как ZSM-22, типа MEL, такие как ZSM-11, и типа FER. Другие подходящие цеолиты представляют собой, например, цеолиты типа STF, такие как SSZ-35, типа SFF, такие как SSZ-44, и типа EU-2, такие как ZSM-48. Алюмосиликатные катализаторы являются предпочтительными, когда совместный поток олефинов направляют в зону конверсии оксигенатов вместе с оксигенатом, чтобы увеличить производство этилена и пропилена.

Условия реакции конверсии оксигенатов включают условия, которые упомянуты в патентной заявке WO-A 2006/020083. Таким образом, температура реакции от 200 до 1000°C, предпочтительно от 250 до 750°C, и давление от 0,1 кПа (1 мбар) до 5 МПа (50 бар), предпочтительно от 100 кПа (1 бар) до 1,5 МПа (15 бар) представляют собой подходящие условия реакции.

Далее будет описан особенно предпочтительный способ OTO для использования на стадии (b) настоящего изобретения. Этот способ обеспечивает особенно высокую конверсию исходных оксигенатов и рециркуляцию сопутствующих исходных материалов в этилен и пропилен. В данном отношении см. также патентные заявки WO2007/135052, WO2009/065848, WO2009/065875, WO2009/065870, WO2009/065855, WO2009/065877, в которых использованы каталитические процессы, включающие алюмосиликат или цеолит, содержащий одномерные десятичленные кольцевые каналы, и совместный поток олефинов и/или рециркуляция исходного материала.

В данном процессе катализатор конверсии оксигенатов включает один или более цеолитов, содержащих одномерные десятичленные кольцевые каналы, которые не пересекаются другими каналами, предпочтительно, по меньшей мере, 50 масс.% таких цеолитов в расчете на суммарное количество цеолитов в катализаторе.

Предпочтительные примеры представляют собой цеолиты типа MTT и/или TON. В особенно предпочтительном варианте осуществления катализатор включает, помимо одного или более одномерных цеолитов, содержащих десятичленные кольцевые каналы, такие как типа MTT и/или TON, многомерные цеолиты, в частности, типа MFI, более конкретно, ZSM-5, или типа MEL, такие как цеолит ZSM-11. Такой дополнительный цеолит (молекулярное сито) может производить полезный эффект на устойчивость катализатора в процессе OTO и в гидротермальных условиях. Второе молекулярное сито, имеющее многомерные каналы, содержит пересекающиеся каналы, по меньшей мере, в двух направлениях. Так, например, структура канала образуется из практически параллельных каналов в первом направлении и практически параллельных каналов во втором направлении, где каналы первого и второго направления пересекаются.

Также возможны пересечения с каналами других типов. Предпочтительно каналы, по меньшей мере, в одном из направлений представляют собой десятичленные кольцевые каналы. Предпочтительный цеолит типа MFI имеет соотношение диоксида кремния и оксида алюминия (SAR), составляющее, по меньшей мере, 60, предпочтительно, по меньшей мере, 80, предпочтительнее, по меньшей мере, 100, наиболее предпочтительно, по меньшей мере, 150. Катализатор конверсии оксигенатов может включать, по меньшей мере, 1 масс.%, в расчете на суммарное количество молекулярных сит в катализатор конверсии оксигената, второго молекулярного сита, содержащего многомерные каналы, предпочтительно, по меньшей мере, 5 масс.%, предпочтительнее, по меньшей мере, 8 масс.%, и, кроме того, может включать менее чем 35 масс.% другого молекулярного сита, в определенных вариантах осуществления менее чем 20 масс.%, или менее чем 18 масс.%, например, менее чем 15 масс.%.

В частности, когда конверсию оксигенатов осуществляют над катализатором, содержащим алюмосиликаты типа MTT или TON, может оказаться полезным совместное введение содержащих олефины исходных материалов и исходных оксигенатов (таких как обогащенные диметиловым эфиром или обогащенные метанолом) в зону OTO при введении последних исходных материалов в данную зону. Было обнаружено, что каталитическая конверсия оксигенатов, в частности метанола и DME, в этилен и пропилен повышается, когда олефин присутствует при контакте метанола и/или диметилового эфира с катализатором. Таким образом, соответственно, совместный поток олефинов вводят в реакционную зону вместе с исходными оксигенатами.

В особых вариантах осуществления, по меньшей мере, 70 масс.% совместного потока олефинов во время нормальной работы представляет собой рециркуляционный поток олефиновой фракции C3+ или C4+, выходящий после конверсии OTO, предпочтительно, по меньшей мере, 90 масс.%, предпочтительнее, по меньшей мере, 99 масс.%, и наиболее предпочтительно совместный поток олефинов во время нормальной работы полностью представляет собой указанный поток рециркуляции. В одном варианте осуществления совместный поток олефинов может включать, по меньшей мере, 50 масс.% олефинов C4 и, по меньшей мере, всего 70 масс.% молекул углеводородов C4. Он может также включать пропилен. Поток после конверсии OTO может включать 10 масс.% или менее, предпочтительно 5 масс.% или менее, предпочтительнее 1 масс.% или менее, ароматических соединений C6-C8 в расчете на суммарное количество углеводородов в исходящем потоке. По меньшей мере, один из совместного потока олефинов и рециркуляционного потока может, в частности, включать менее чем 20 масс.% олефинов C5+, предпочтительно менее чем 10 масс.% олефинов C5+ в расчете на суммарное количество углеводородов в совместном потоке олефинов.

Чтобы повысить до максимума производство этилена и пропилена, желательно максимально увеличить рециркуляцию олефинов C4. В независимом процессе, т.е. без интеграции с установкой крекинга, существует максимальный предел рециркуляции фракции C4 из потока после OTO. Определенную часть из него, например, от 1 до 5 масс.%, требуется отбирать для продувки, потому что в противном случае будут накапливаться насыщенные углеводороды C4 (бутан), которые практически не конвертируются в условиях реакции OTO.

В предпочтительном процессе получают оптимальный выход легких олефинов, когда конверсию OTO проводят при температуре, составляющей более чем 450°C, предпочтительно при температуре 460°C или выше, предпочтительнее при температуре 480°C или выше, в частности, при 500°C или выше, более конкретно 550°C или выше, или 570°C или выше. Температура обычно составляет менее чем 700°C или менее чем 650°C. Давление обычно составляет от 0,5 до 15 бар (0,05-1,5 МПа), в частности, от 1 до 5 бар (0,1-0,5 МПа).

В конкретном варианте осуществления катализатор конверсии оксигената включает более чем 50 масс.%, предпочтительно, по меньшей мере, 65 масс.% одномерных молекулярных сит, содержащих десятичленные кольцевые каналы в расчете на суммарное молекулярное сито в катализаторе конверсии оксигената.

В одном варианте осуществления молекулярные сита в водородной форме используют в катализаторе конверсии оксигената, например, HZSM-22, HZSM-23, HZSM-48 и HZSM-5. Предпочтительно, по меньшей мере, 50 масс.%, предпочтительнее, по меньшей мере, 90 масс.%, еще предпочтительнее, по меньшей мере, 95 масс.% и наиболее предпочтительно 100% суммарного количества используемого молекулярного сита существует в водородной форме. Когда молекулярные сита готовят в присутствии органических катионов, молекулярное сито можно активировать нагреванием в инертной или окислительной атмосфере, чтобы отделить органические катионы, например, нагреванием при температуре выше 500°C в течение 1 часа или более. Цеолит обычно получают в натриевой или калиевой форме. Затем водородную форму можно получить в процессе ионного обмена с солями аммония, после чего следует другая термическая обработка, например, в инертной или окислительной атмосфере при температуре выше 500°C в течение 1 часа или более. Молекулярные сита, полученные после такого ионного обмена, также называют ситами в аммонийной форме.

Молекулярное сито можно использовать в чистом виде или в составе, например, в смеси или сочетании с так называемым связующим материалом и/или наполнителем, и необязательно также с активным матричным компонентом. Другие компоненты могут также присутствовать в составе. Если одно или более молекулярных сит используют в чистом виде, в частности, когда не используют связующий материал, наполнитель или активный матричный материал, само молекулярное сито называется катализатором конверсии оксигената. В составе молекулярное сито в сочетании с другими компонентами смеси, такими как связующий материал и/или наполнитель, называется катализатором конверсии оксигената.

Желательно обеспечить катализатор, имеющий хорошую механическую прочность или прочность на раздавливание, потому что в промышленных условиях катализатор часто подвергают грубому обращению, в результате которого катализатор обычно превращается в порошкообразный материал. Последнее вызывает технологические проблемы. Таким образом, молекулярное сито предпочтительно молекулярное сито включают в связующий материал. Примеры подходящих материалов в составе включают активные и неактивные материалы и синтетические или встречающиеся в природе цеолиты, а также неорганические материалы, такие как глины, диоксид кремния, оксид алюминия, силикат алюминия, диоксид титана, диоксид циркония и алюмосиликат. В целях настоящего изобретения, неактивные материалы с низкой кислотностью, такие как диоксид кремния, являются предпочтительными, потому что они могут предотвращать нежелательные побочные реакции, которые могут происходить в случае использования более кислого материала, такого как оксид алюминия или силикат алюминия.

Обычно катализатор конверсии оксигената дезактивируется в ходе процесса. Можно использовать традиционные способы регенерации катализаторов. Частицы катализаторов, которые используют в способе согласно настоящему изобретению, могут иметь любую форму, известную специалистам как подходящую для данной цели, потому что они могут присутствовать как частицы распыленного высушенного катализатора, сферы, таблетки, кольца, экструдаты и т.д. Экструдированные катализаторы можно использовать в различных формах, таких как цилиндрическая и трехдольчатая. Если это желательно, отработанный катализатор конверсии оксигената можно регенерировать и возвращать в процесс согласно настоящему изобретению. Распыленные высушенные частицы, допускающие использование в псевдоожиженном слое или в системе лифт-реактора являются предпочтительными. Сферические частицы, как правило, получают распылительной сушкой. Предпочтительно средний размер частиц составляет от 1 до 200 мкм, предпочтительно от 50 до 100 мкм.

Предпочтительный вариант осуществления стадии (b), описанной выше в настоящем документе, предпочтительно реализуется в зоне OTO, включающей псевдоожиженный слой подвижный слой, например, быстрый псевдоожиженный слой или систему лифт-реактора, хотя, как правило, для процесса OTO, в частности, для процесса MTP, также можно использовать реактор с неподвижным слоем или трубчатый реактор. Можно использовать системы последовательных реакторов.

В одном варианте осуществления, зона OTO включает множество последовательных реакционных секций. Оксигенат можно вводить, по меньшей мере, в две из последовательных реакционных секций.

Когда используют множество реакционных зон, совместный поток олефинов преимущественно вводят в часть для обогащенного диметиловым эфиром исходного материала, который поступает в первую реакционную зону.

Предпочтительное молярное соотношение оксигената в исходных оксигенатах и олефина в совместном потоке олефинов, поступающем в зону конверсии OTO, зависит от конкретного используемого оксигената числа содержащихся в нем реационноспособных связанных с кислородом алкильных групп. Предпочтительно молярное соотношение оксигената и олефина в суммарном количестве исходного материала находится в интервале от 20:1 до 1:10, предпочтительнее в интервале от 18:1 до 1:5 и наиболее предпочтительно в интервале от 15:1 до 1:3.

Разбавитель можно также направлять в зону OTO в виде смеси с оксигенатом и/или в виде совместного потока, если он присутствует, или раздельно. Предпочтительный разбавитель представляет собой пар, хотя можно использовать также и другие инертные разбавители. В одном варианте осуществления молярное соотношение оксигената и разбавителя составляет от 10:1 до 1:10, предпочтительно от 4:1 до 1:2, наиболее предпочтительно от 3:1 до 1:1, например, 1,5:1, в частности, когда оксигенат представляет собой метанол, и разбавитель представляет собой воду (пар).

Конверсию этилена в этиленоксид можно осуществлять любым способом окисления этилена, который производит, по меньшей мере, этиленоксид и диоксид углерода. В зоне EO, по меньшей мере, часть этилена частично окисляется с образованием этиленоксида. Предпочтительно окисление этилена происходит в зоне EO, в которую направляют этилен и исходный материал, содержащий кислород. Предпочтительно исходный материал, содержащий кислород, представляет собой обогащенный кислородом воздух или, предпочтительнее чистый кислород. Окисление этилена можно осуществлять над катализатором, присутствующим в первой секции, предпочтительно катализатором на основе серебра. Можно отметить, например, книгу Kniel и др. «Этилен, краеугольный камень нефтехимической промышленности», издательство Marcel Dekker, Inc., Нью-Йорк, 1980 г.; см., в частности, с. 20. В качестве побочного продукта окисления этилена в этиленоксид образуется диоксид углерода. Без намерения ограничиваться какой-либо теорией, считают, что производство диоксида углерода основано на реакции этилена с атомами кислорода, связанными с катализатором. В результате от 14 до 20 мол.% суммарного количества этилена, поступающего в зону EO, конвертируется в диоксид углерода.

Конверсию этиленоксида в MEG можно осуществлять, используя любой способ получения MEG, в котором используют этиленоксид. Обычно этиленоксид гидролизуют водой до MEG. Необязательно этиленоксид сначала конвертируют с диоксидом углерода, получая этиленкарбонат, который затем гидролизуют в MEG и диоксид углерода. Воду направляют в зону MEG в виде исходного материала, содержащего воду, предпочтительно чистой воды или пара. Продукт MEG получают из зоны MEG в виде содержащего MEG исходящего потока. Подходящие процессы для производства этиленоксида и MEG описаны, например, в патентных заявках США №№ 2008139853, 2009234144, 2004225138, 20044224841 и 2008182999, которые включены в настоящий документ посредством ссылки, однако можно использовать любой подходящий способ производства этиленоксида и конверсии этиленоксида в MEG.

Включающий этан исходный материал для стадии (a) первого способа производства олефинов согласно настоящему изобретению может представлять собой любой включающий этан исходный материал. Ссылка в настоящем документе на включающий этан исходный материал означает свежий исходный материал, поступающий в процесс; перед поступлением в зону крекинга включающий этан исходный материал можно объединять с одним или более рециркулирующих технологических потоков, выходящих из зоны крекинга, зоны OTO или любого другого источника в технологическом процессе. Помимо этана, включающий этан исходный материал может также включать высшие парафины, такие как пропан и бутаны. Включающий этан исходный материал содержит предпочтительно от 50 до 100 мол.% этана, предпочтительнее от 80 до 99 мол.% этана в расчете на суммарное число моль включающего этана исходного материала.

Предпочтительно включающий этан исходный материал получают из природного газа или попутного газа.

Исходные оксигенаты, направляемые на стадию (b) первого способа производства олефины согласно настоящему изобретению, могут представлять собой любой включающий оксигенаты исходный материал. Исходные оксигенаты включает, по меньшей мере, метанол и/или DME, полученный направлением водорода от установки крекинга и исходного материала, содержащего моноксид углерода и/или диоксид углерода, в зону синтеза оксигенатов и конверсией водорода с моноксидом углерода и/или диоксидом углерода в метанол и/или диметиловый эфир. Исходные оксигенаты могут дополнительно включать оксигенаты, такие как, например, другие спирты, другие простые эфиры, альдегиды, кетоны и сложные эфиры. Предпочтительно исходные оксигенаты включают воду в качестве разбавителя. Исходные оксигенаты могут также включать другие соединения, кроме воды и оксигенатов.

В одном варианте осуществления оксигенат получают в качестве продукта реакции синтез-газа. Синтез-газ можно получать, например, из ископаемого топлива, такого как природный газ или нефть, или путем газификации угля. Подходящие способы для этой цели обсуждаются, например, в книге «Промышленная органическая химия», авторы Klaus Weissermehl и Hans-Jürgen Arpe, третье издание, издательство Wiley, 1997 г., с 13-28. В этой книге на с. 28-30 также описано производство метанола из синтез-газа.

В другом варианте осуществления оксигенат получают из биоматериалов, например, путем брожения. Используют, например, способ, описанный в патентной заявке DE-A-10043644.

Предпочтительно, по меньшей мере, часть исходных оксигенатов получают, конвертируя метан в синтез-газ и направляя синтез-газа в зону синтеза оксигенатов, чтобы синтезировать оксигенаты. Метан получают предпочтительно из природного газа или попутного газа, предпочтительнее используя тот же природный газ или попутный газ, из которого получают исходный материал, содержащий легкие парафины, для установки крекинга.

Исходные оксигенаты можно направлять непосредственно из одной или более зон синтеза оксигенатов, однако их можно также направлять из центрального хранилища оксигенатов.

Совместный поток олефинов, необязательно направляемый вместе с исходными оксигенатами в зону OTO, может содержать один олефин или смесь олефинов. Помимо олефинов, совместный поток олефинов может содержать другие углеводородные соединения, такие как, например, парафиновые, алкилароматические, ароматические соединения или их смесь. Предпочтительно совместный поток олефинов включает олефиновую фракцию, составляющую более, чем 50 масс.%, предпочтительнее более, чем 60 масс.%, наиболее предпочтительно более, чем 70 масс.%, где олефиновая фракция состоит из олефина (олефинов). Совместный поток олефинов может состоять, главным образом, из олефина (олефинов).

Любые неолефиновые соединения в совместном потоке олефинов представляют собой предпочтительно парафиновые соединения. Если совместный поток олефинов содержит какие-либо неолефиновые углеводороды, они представляют собой предпочтительно парафиновые соединения. Такие парафиновые соединения присутствуют в количестве, составляющем предпочтительно от 0 до 50 масс.%, предпочтительнее от 0 до 40 масс.%, наиболее предпочтительно от 0 до 30 масс.%.

Термин «олефин» означает органическое соединение, содержащее, по меньшей мере, два атома углерода, связанные двойной связью. Можно использовать широкий ассортимент олефинов. Олефин может представлять собой моноолефин, содержащий одну двойную связь, или полиолефин, содержащий две или более двойных связей. Предпочтительно олефины, присутствующие в совместном потоке олефинов, представляют собой моноолефины.

В качестве олефина (олефинов) может присутствовать линейный, разветвленный или циклический олефин. Предпочтительно олефины, присутствующие в совместном потоке олефинов, представляют собой линейные или разветвленные олефины.

Предпочтительные олефины содержат от 2 до 12, предпочтительно от 3 до 10 и предпочтительнее от 4 до 8 атомов углерода.

Примеры подходящих олефинов, которые могут содержаться в совместном потоке олефинов, включают этен, пропен, бутен (один или более из 1-бутена, 2-бутена и/или изобутена (2-метил-1-пропена)), пентен (один или более из 1-пентена, 2-пентена, 2-метил-1-бутенп, 2-метил-2-бутена, 3-метил- -бутена и/или циклопентена), гексен (один или более из 1-гексена, 2-гексена, 3-гексена, 2-метил-1-пентена, 2-метил-2-пентена, 3-метил-1-пентена, 3-метил-2-пентена, 4-метил-1-пентена, 4-метил-2-пентена, 2,3-диметил-1-бутена, 2,3-диметил-2-бутена, 3,3-диметил-1-бутена, метилциклопентена и/или циклогексена), гептены, октены, нонены и децены. Предпочтительное содержание определенных олефинов в совместном потоке олефинов может зависеть от цели технологического процесса.

В предпочтительном варианте осуществления совместный поток олефинов предпочтительно содержит олефины, имеющие 4 или более атомов углерода (т.е. олефины C4+), такие как бутены, пентены, гексены и гептены. Предпочтительнее олефиновая фракция совместного потока олефинов включает, по меньшей мере, 50 масс.% бутенов и/или пентенов, еще предпочтительнее, по меньшей мере, 50 масс.% бутенов, и наиболее предпочтительно, по меньшей мере, 90 масс.% бутенов. Бутен может представлять собой 1-бутен, 2-бутен или изобутен. Наиболее предпочтительно он представляет собой их смесь.

Предпочтительно, по меньшей мере, часть исходных оксигенатов получают, конвертируя метан в синтез-газ и направляя синтез-газ в зону синтеза оксигенатов, чтобы синтезировать оксигенаты. Метан получают предпочтительно из природного газа или попутного газа, используя предпочтительнее такой же природный газ или попутный газ, из которого был получен включающий этан исходный материал.

Бензол, используемый для конверсии этилена в этилбензол, может представлять собой любой доступный бензол. Бензол может представлять собой бензол, полученный на стадии (a) способа согласно настоящему изобретению. Как описано в патенте США № 6677496, в процессах крекинга этана обычно получают до 0,6 масс.% бензола в расчете на суммарное количество исходного этана. Однако бензол можно также получать из любого другого источника. Предпочтительно бензол получают из высших углеводородов, таких как пропан и бутан, предпочтительнее пропан и бутан получают в виде конденсата или сжиженного нефтяного газа (LPG), используя природный газ или попутный газ, еще предпочтительнее такой же природный газ или попутный газ, из которого был получен включающий этан исходный материал.

Исходный материал для второго способа производства олефинов согласно настоящему изобретению может представлять собой любой исходный материал, включающий метан и этан. Предпочтительно исходный материал, включающий метан и этан, представляет собой природный газ или попутный газ.

Предпочтительно исходный материал, включающий метан и этан, включает от 1 до 20 мол.% этана в расчете на суммарное количество исходного материала.

В следующем аспекте настоящее изобретение предлагает интегрированную систему для производства этиленоксида, где система включает:

a) систему парового крекинга, содержащую один или более впусков для включающего этан исходного материала и пара и выпуск для потока из установки крекинга, включающего олефины, в том числе, по меньшей мере, этилен, и водород;

b) систему конверсии оксигенатов в олефины, содержащую один или более впусков для приема исходных оксигенатов и включающую реакционную зону для контакта исходных оксигенатов с катализатором конверсии оксигената в условиях конверсии оксигената и выпуск для потока из зоны конверсии оксигенатов в олефины, включающего олефины, в том числе, по меньшей мере, этилен;

c) систему переработки, предназначенную для приема, по меньшей мере, части потока из установки крекинга и, по меньшей мере, части потока из зоны конверсии оксигенатов в олефины для получения объединенного потока, где секция переработки включает систему разделения, выпуск для этилен и выпуск для водород;

d) систему окисления этилена, содержащую, по меньшей мере, впуск для этилена, впуск для кислорода, выпуск для этиленоксида и выпуск для диоксида углерода и включающую зону окисления этилена, чтобы окислять этилен в этиленоксид и диоксид углерода;

e) систему синтеза оксигенатов, содержащую один или более впусков для исходного материала, содержащего водород, впуск для диоксида углерода и выпуск для исходные оксигенаты; устройство для направления диоксида углерода из выпуска для диоксида углерода системы окисления этилена во впуск для диоксида углерода системы синтеза оксигенатов и устройство для направления водорода из выпуска для водород секции переработки во впуск для исходного материала, содержащего водород, системы синтеза оксигенатов. Необязательно диоксид углерода от EO смешивают с исходным материалом, содержащим водород, перед поступлением в систему синтеза оксигенатов. В таком случае впуск для исходного материала, содержащего водорода, и впуск для диоксида углерода системы синтеза оксигенатов могут представлять собой один и тот же впуск.

Предпочтительно система окисления этилена образует часть более крупной системы синтеза MEG вместе с системой гидролиза этиленоксида. В таком случае выпуск для диоксида углерода системы окисления этилена может представлять собой выпуск для диоксида углерода системы синтеза MEG. Система гидролиза этиленоксида предпочтительно включает впуск для этиленоксида, впуск для воды и выпуск для MEG, дополнительно включая зону гидролиза этиленоксида, чтобы гидролизовать этиленоксид в MEG.

В следующем аспекте настоящее изобретение предлагает использовать водород, полученный в процессе крекинга этана в этилен, чтобы производить исходные оксигенаты для процесса конверсии оксигенатов в олефины.

Фиг.1 схематически представляет вариант осуществления интегрированной системы для производства этиленоксида согласно настоящему изобретению. В системе на Фиг.1 включающий этан исходный материал и пар направляют через трубопроводы 1 и 3, соответственно, в систему парового крекинга 5, включающую зону крекинга для парового крекинга этана в этилен. Из системы парового крекинга 5 поток из зоны крекинга выводят через трубопровод 7.

Кроме того, на Фиг.1 исходный материал, содержащий моноксид углерода и/или диоксид углерода, например, синтез-газ, направляют через трубопровод 9 в систему синтеза оксигенатов 11, включающую зону синтеза оксигенатов, чтобы синтезировать оксигенаты из водорода, диоксида углерода и моноксида углерода. Из системы синтеза оксигенатов 11 исходные оксигенаты выводят через трубопровод 13. Исходные оксигенаты направляют в систему конверсии оксигенатов в олефины 15, включающую зону OTO для конверсии оксигенатов в низшие олефины, например, этилен и пропилен. Необязательно совместный поток олефинов (не показан) направляют в систему конверсии оксигенатов в олефины 15 вместе с исходными оксигенатами. Из системы конверсии оксигенатов в олефины 13 поток из зоны OTO выводят через трубопровод 17.

Поток из зоны крекинга и поток из зоны OTO объединяют в объединенный поток в трубопроводе 19 и направляют в секцию переработки 21. Секция переработки 21 включает, по меньшей мере, систему разделения, чтобы отделять этилен от объединенного потока. Кроме того, водород отделяют от объединенного потока и направляют в систему синтеза оксигенатов 11 через трубопровод 23. Необязательно водород можно также объединять с синтез-газом в трубопроводе 9 перед поступлением в систему синтеза оксигенатов 11. Этилен выводят отдельно из секции переработки 21 и направляют через трубопровод 25 в систему окисления этилена 27, которая включает зону окисления, чтобы окислять этилен в этиленоксид. Кислород направляют в систему окисления этилена 27 через трубопровод 29. Из системы этиленоксида 27 этиленоксид выводят через трубопровод 31 и направляют в систему гидролиза этиленоксида 33, которая включает зону гидролиза этиленоксида, в которой этиленоксид гидролизуют, получая MEG. Воду направляют в систему гидролиза этиленоксида 33 через трубопровод 35. Система окисления этилена 27 и система гидролиза этиленоксида 33 включены в систему синтеза MEG 37. Из системы синтеза MEG 37 выводят включающий MEG исходящий поток через трубопровод 39 и диоксид углерода через трубопровод 41. Диоксид углерода направляют через трубопровод 41 в трубопровод 9 и смешивают с синтез-газом.

ПРИМЕРЫ

Настоящее изобретение проиллюстрировано следующими неограничительными вычислительными примерами.

ПРИМЕР 1

В данных примерах несколько вариантов осуществления настоящего изобретения сравниваются со сравнительными примерами посредством модельных вычислений. В качестве основы для примеров 1a-g использован модельный интегрированный способ OTO и крекинга этана. В таблице 1 представлен обзор исходных материалов и вычисленных продуктов.

Вычисления проведены с использованием модели на основе Spyro для моделирования работы установки крекинга в сочетании с патентованной моделью для моделирования конверсии OTO. В моделировании использованы следующие основные исходные условия:

Крекинг: