Заявляемое изобретение относится к железнодорожному транспорту и касается конструкции надрессорной балки трехосной тележки.

Из уровня техники известна конструкция надрессорной балки трехосной тележки «Чертежи запасных деталей вагонов железных дорог колеи

1524 мм», изд. «ТРАНСПОРТ», Москва, 1970 г., стр. 158-159], представляющая собой отливку коробчатого сечения, имеющая на одной из вертикальных стенок направляющие выступы для челюстей шкворневой балки, а на противоположной вертикальной стенке – кронштейны с отверстиями для соединительных болтов, скрепляющих шкворневую и надрессорную балку. На концевых частях надрессорной балки расположены челюсти и кронштейн амортизатора с ребрами жесткости, отлитый заодно с надрессорной балкой, опорные поверхности для установки пружин рессорного подвешивания. На верхнем и нижнем поясах надрессорной балки имеются по два технологических отверстия. Верхний и нижний пояса соединены вертикальными ребрами жесткости.

Данная конструкция выбрана в качестве прототипа для заявляемой группы изобретений.

Технической проблемой данной конструкции являются повышенные напряжения в зоне средней части нижнего пояса и зонах технологических окон на верхнем и нижнем поясах надрессорной балки, приводящие к развитию в ней трещин при эксплуатации и дальнейшей поломке надрессорной балки.

Задача, на решение которой направлено заявляемое изобретение, заключается в создании конструкции надрессорной балки трехосной тележки, обеспечивающей повышение эксплуатационной надежности в зоне средней части нижнего пояса и зонах технологических окон верхнего и нижнего поясов, в сочетании с оптимальной металлоемкостью.

Поставленная задача решается за счет того, что в конструкции надрессорной балки, технологические окна верхнего пояса располагаются ближе к середине надрессорной балки чем технологические окна нижнего пояса, а вертикальные ребра жесткости надрессорной балки влиты в отбуртовки данных технологических окон.

Сущность заявляемой группы изобретений заключается в следующем.

По первому аспекту надрессорная балка трехосной тележки грузового железнодорожного вагона, представляющая собой отливку коробчатого сечения, содержит на одной из вертикальных стенок направляющие выступы для челюстей шкворневой балки, а на противоположной вертикальной стенке – кронштейны с отверстиями для соединительных болтов, скрепляющих шкворневую и надрессорную балку, на верхнем поясе опорные поверхности под установку шкворневой балки, в концевых частях надрессорной балки расположены опорные поверхности с фиксаторами для установки пружин рессорного подвешивания, челюсти, кронштейны амортизатора с ребрами жесткости, отлитые заодно с надрессорной балкой, верхний и нижний пояса надрессорной балки соединены вертикальными ребрами жесткости и имеют по два технологических окна с отбуртовками на внутренних поверхностях поясов, кроме того, технологические окна верхнего пояса расположены ближе к середине надрессорной балки, чем технологические окна нижнего пояса, а каждое вертикальное ребро жесткости влито в отбуртовки технологических окон верхнего и нижнего поясов.

Также, отношение расстояния между технологическими окнами нижнего пояса к расстоянию между технологическими окнами верхнего пояса находится в диапазоне от 2,95 до 3,31, а каждое вертикальное ребро жесткости между зонами вливания в отбуртовки технологических отверстий выполнено по двум радиусам R1 и R2, при этом R1 больше R2.

По второму аспекту надрессорная балка трехосной тележки грузового железнодорожного вагона, представляющая собой отливку коробчатого сечения, содержит на одной из вертикальных стенок направляющие выступы для челюстей шкворневой балки, а на противоположной вертикальной стенке – кронштейны с отверстиями для соединительных болтов, скрепляющих шкворневую и надрессорную балку, на верхнем поясе опорные поверхности под установку шкворневой балки, в концевых частях надрессорной балки расположены опорные поверхности с фиксаторами для установки пружин рессорного подвешивания, челюсти, кронштейны амортизатора с ребрами жесткости, отлитые заодно с надрессорной балкой, верхний и нижний пояса надрессорной балки соединены вертикальными ребрами жесткости и имеют по два технологических окна с отбуртовками на внутренних поверхностях поясов, кроме того, технологические окна верхнего пояса расположены ближе к середине надрессорной балки, чем технологические окна нижнего пояса, а каждое вертикальное ребро жесткости под зоной опорных поверхностей шкворневой балки переходит в вертикальные ребра жесткости верхнего и нижнего пояса влитые в отбуртовки технологических окон соответствующих поясов.

Также, отношение расстояния между технологическими окнами нижнего пояса к расстоянию между технологическими окнами верхнего пояса находится в диапазоне от 2,95 до 3,31. Вертикальные ребра жесткости верхнего пояса выполнены высотой равной высоте отбуртовки технологических окон верхнего пояса, а отношение высоты вертикальных ребер жесткости нижнего пояса к высоте отбуртовки технологических окон нижнего находится в диапазоне от 1,5 до 2,7.

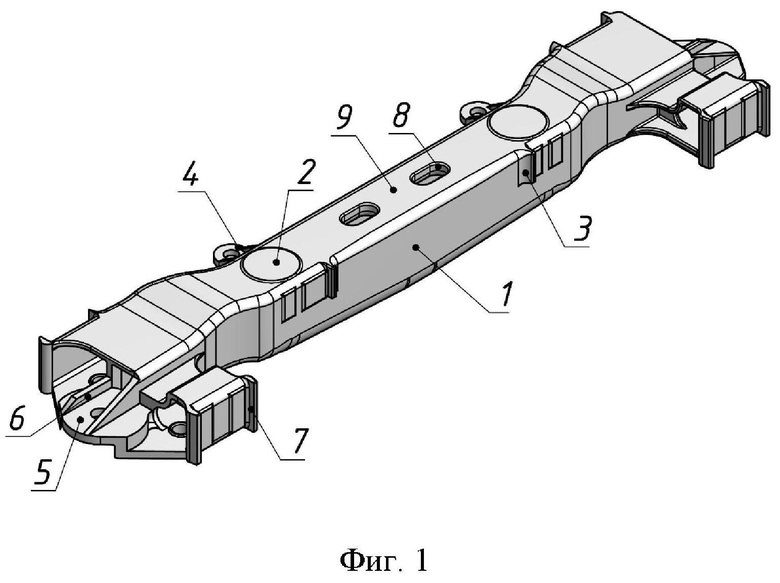

Сущность заявляемого изобретения поясняется чертежами:

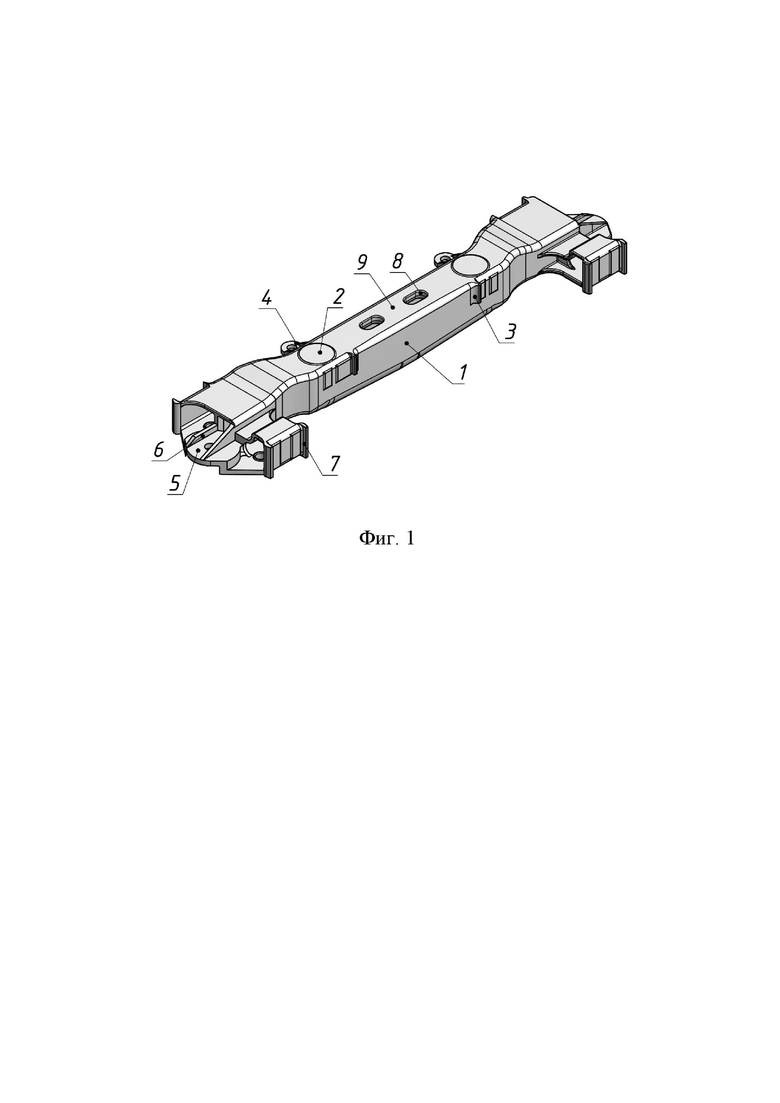

Фиг. 1 – общий вид балки надрессорной в изометрии;

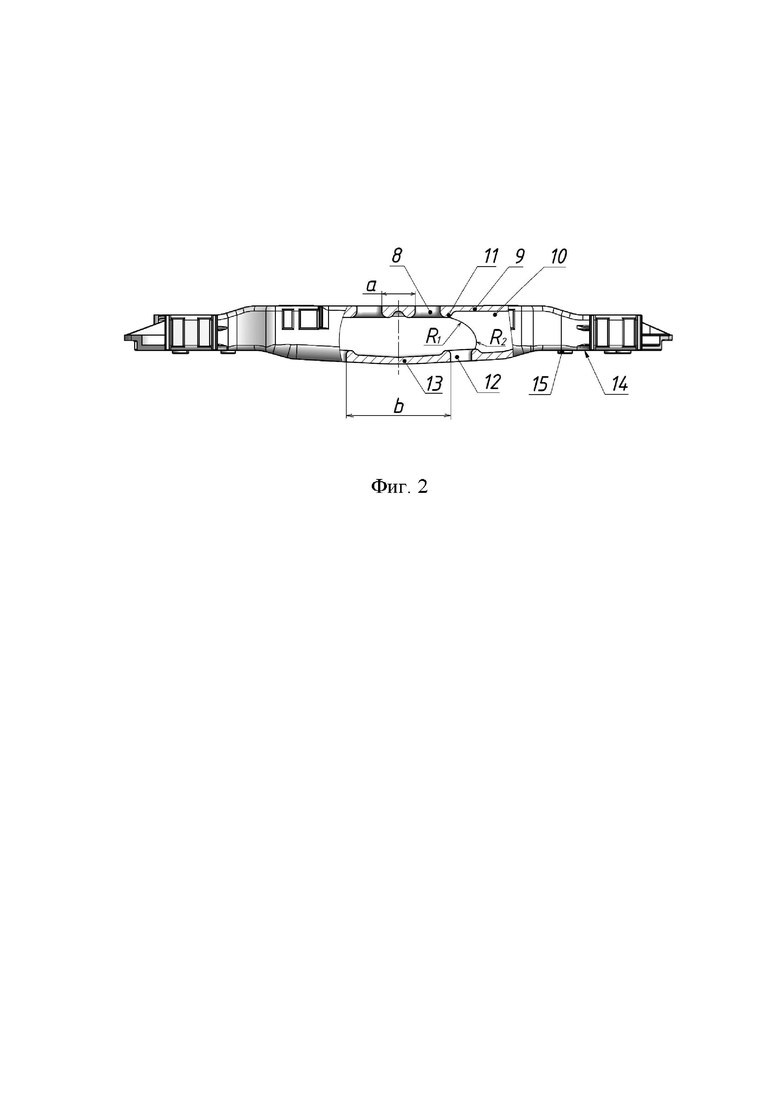

Фиг. 2 - балка надрессорная (вариант 1);

Фиг. 3 - балка надрессорная (вариант 2);

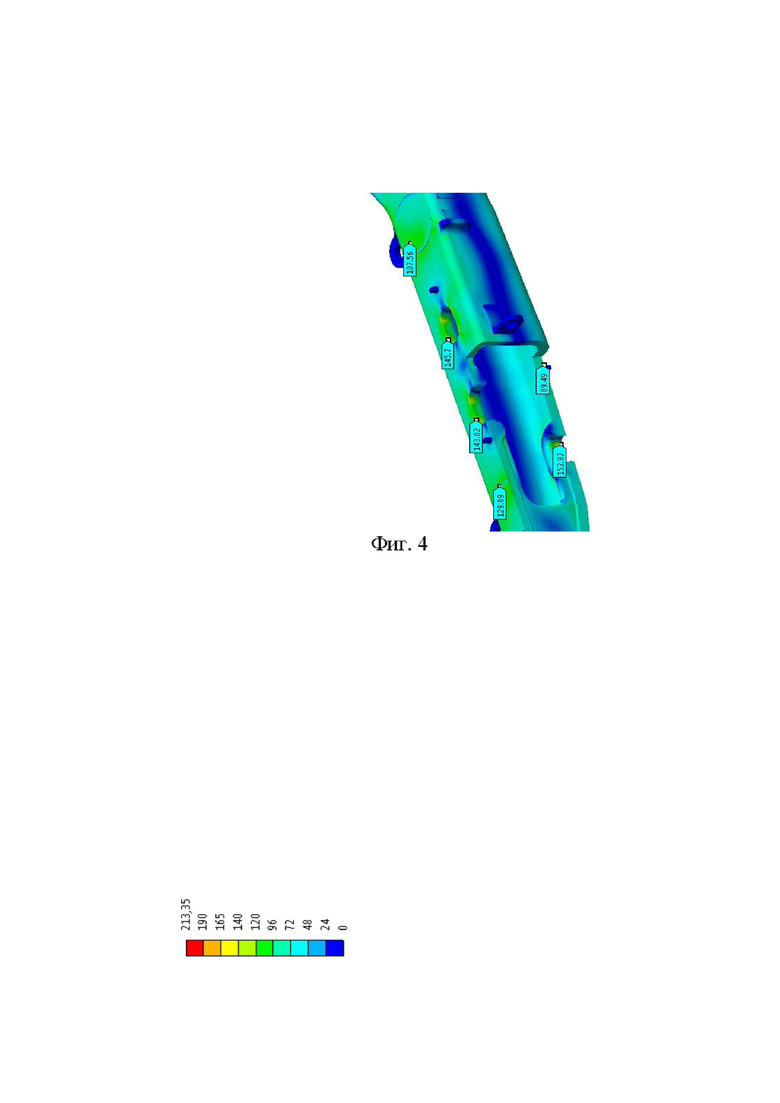

Фиг. 4 – эквивалентные напряжения в балке надрессорной по I режиму;

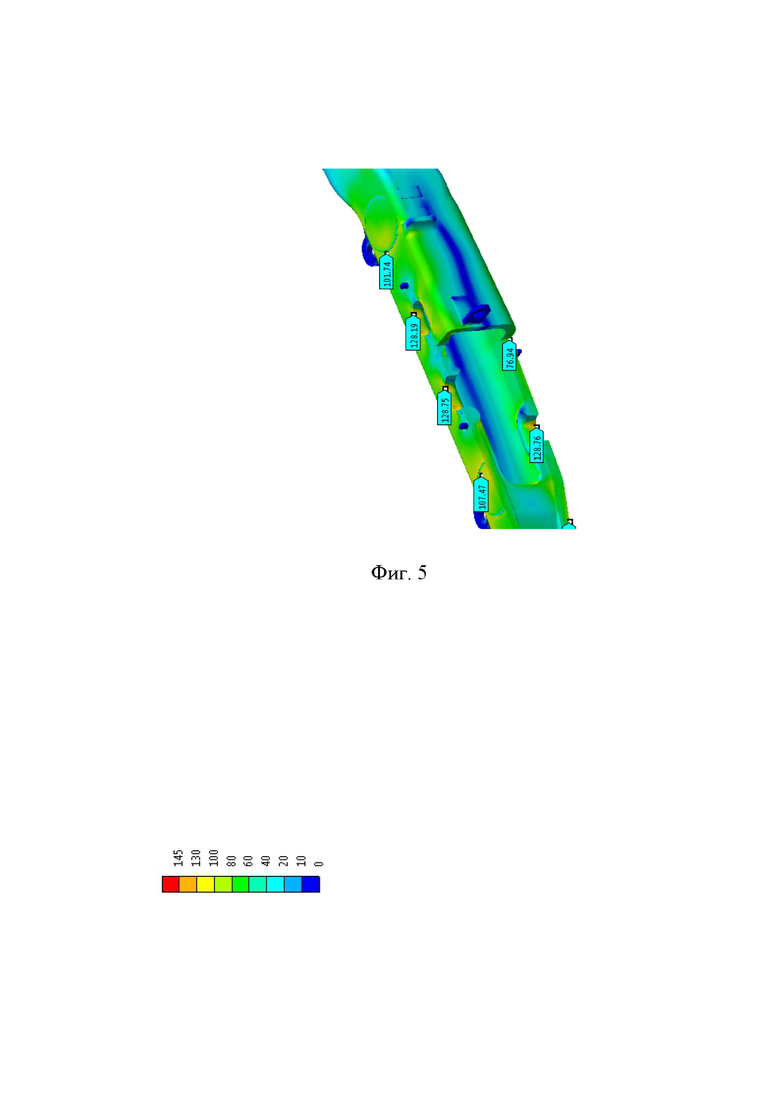

Фиг. 5 – эквивалентные напряжения в балке надрессорной по III режиму.

Технический результат от заявляемой группы изобретений заключается в следующем:

По первому аспекту (фиг.1, 2), заявляемой группы изобретений, надрессорная балка 1 трехосной тележки грузового железнодорожного вагона, представляет собой отливку коробчатого сечения, содержит на одной из вертикальных стенок направляющие выступы 3 для челюстей шкворневой балки, а на противоположной вертикальной стенке – кронштейны с отверстиями 4 для соединительных болтов, скрепляющих шкворневую и надрессорную балку. На верхнем поясе 9 опорные поверхности 2 под установку шкворневой балки, в концевых частях надрессорной балки 1 расположены опорные поверхности 14 с фиксаторами 15 для установки пружин рессорного подвешивания, челюсти 7, кронштейны амортизатора 5 с ребрами жесткости 6, отлитыми заодно с надрессорной балкой. Верхний 9 и нижний 13 пояса надрессорной балки 1 соединены вертикальными ребрами жесткости 10 и имеют по два технологических окна 8 и 12 с отбуртовками на внутренних поверхностях поясов 9 и 13. В надрессорной балке 1 технологические окна 8 верхнего пояса 9 расположены ближе к середине надрессорной балки 1, чем технологические окна 12 нижнего пояса 13, а каждое вертикальное ребро жесткости 10 влито в отбуртовки технологических окон 8 и 12 верхнего 9 и нижнего 13 поясов, что обеспечивает повышение эксплуатационной надежности в зонах технологических окон 8 и 12 надрессорной балки 1. Предлагаемое расположение технологических окон 8 и 12 в сравнении с прототипом позволяет увеличить зону между технологическими окнами 12 нижнего пояса 13, что благоприятно влияет на равномерное распределение и снижение напряжений в данной зоне. Применение в конструкции надрессорной балки 1 вертикальных ребер жесткости 10, влитых в отбуртовки технологических окон 8, 12 верхнего 9 и нижнего 13 поясов, позволяет перераспределить часть нагрузок с технологических окон 8, 12, являющихся концентраторами напряжений, на вертикальные ребра жесткости 10, снижая тем самым возникающие напряжения в зонах технологических окон 8, 12 и вероятность появления и развития трещин. Предлагаемые технические решения способствуют повышению усталостной и конструкционной прочности надрессорной балки трехосной тележки и обеспечивают увеличение срока эксплуатации надрессорной балки (по излому в указанных зонах) и, как следствие, приводит к повышению эксплуатационной надежности.

Выполнение вертикального ребра жесткости 10 надрессорной балки 1 между зонами вливания в отбуртовки технологических окон 8, 12 по двум радиусам R1 и R2, с выполнением радиуса R1 идущего от отбуртовки верхнего технологического окна 8 больше радиуса R2, идущего от отбуртовки нижнего технологического окна 12, позволяет наиболее равномерно распределить нагрузки передаваемые от технологических окон 8, 12 в основное тело вертикального ребра жесткости 10 без возникновения концентраторов напряжений, что благоприятно влияет на повышение эксплуатационной надежности надрессорной балки.

По второму аспекту (фиг. 1, 3), заявляемой группы изобретений, надрессорная балка 1 трехосной тележки грузового железнодорожного вагона, представляет собой отливку коробчатого сечения, содержит на одной из вертикальных стенок направляющие выступы 3 для челюстей шкворневой балки, а на противоположной вертикальной стенке – кронштейны с отверстиями 4 для соединительных болтов, скрепляющих шкворневую и надрессорную балку. На верхнем поясе 9 опорные поверхности 2 под установку шкворневой балки, в концевых частях надрессорной балки 1 расположены опорные поверхности 14 с фиксаторами 15 для установки пружин рессорного подвешивания, челюсти 7, кронштейны амортизатора 5 с ребрами жесткости 6, отлитыми заодно с надрессорной балкой. Верхний 9 и нижний 13 пояса надрессорной балки 1 соединены вертикальными ребрами жесткости 10 и имеют по два технологических окна 8 и 12 с отбуртовками на внутренних поверхностях поясов 9 и 13. В надрессорной балке 1 технологические окна 8 верхнего пояса 9 расположены ближе к середине надрессорной балки 1, чем технологические окна 12 нижнего пояса 13, а каждое вертикальное ребро жесткости 10 под зоной опорных поверхностей 2 шкворневой балки переходит в вертикальные ребра жесткости 16 и 17 верхнего 9 и нижнего 13 пояса влитые в отбуртовки технологических окон 8, 12 соответствующих поясов, что обеспечивает повышение эксплуатационной надежности в зонах технологических окон 8, 12 надрессорной балки 1 в сочетании с оптимальной металлоемкостью. Предлагаемое расположение технологических окон 8, 12 в сравнении с прототипом позволяет увеличить зону между технологическими окнами 12 нижнего пояса 13, что благоприятно влияет на равномерное распределение и снижение напряжений в данной зоне. Применение в конструкции надрессорной балки вертикальных ребер жесткости 10, переходящих под зоной опорных поверхностей 2 шкворневой балки в вертикальные ребра жесткости 16 и 17 верхнего 9 и нижнего 13 пояса влитых в отбуртовки технологических окон 8 и 12 верхнего 9 и нижнего 13 поясов, позволяет перераспределить часть нагрузок с технологических окон 8 и 12 верхнего 9 и нижнего 13 поясов, являющихся концентраторами напряжений, на вертикальные ребра жесткости 16 и 17 верхнего 9 и нижнего 13 поясов соответственно и далее в тело вертикального ребра 10, снижая тем самым возникающие напряжения в зонах технологических окон 8, 12 и вероятность появления и развития трещин. Предлагаемые технические решения способствуют повышению усталостной и конструкционной прочности надрессорной балки трехосной тележки и обеспечивают увеличение срока эксплуатации надрессорной балки (по излому в указанных зонах) и, как следствие, к повышению эксплуатационной надежности. Кроме того, данная конструкция, в сравнении с конструкцией по первому аспекту, при сопоставимом уровне возникающих напряжений является менее металлоемкой ввиду перехода сплошного вертикального ребра жесткости к раздельным ребрам. В тоже время данная конструкция более трудоемка в изготовлении, в отличие предлагаемой по первому аспекту, что требует от производителя взвешенной оценки в выборе более подходящего варианта.

В качестве подтверждения обеспечения по первому и второму аспектам заявляемой группы изобретений повышения эксплуатационной надежности рассмотрим напряжения возникающие в наименее металлоемком варианте (по второму аспекту заявляемой группы изобретений) представленном на фигурах 4, 5, как подверженному к образованию более высоких показателей напряжений.

На фиг. 4 показаны напряжения в надрессорной балке предлагаемой конструкции по I режиму нагружения, возникающие при осаживании и трогании тяжеловесного состава с места, соударении вагонов при маневрах, в том числе при роспуске с горок, экстренное торможение в поездах при малых скоростях движения. Допускаемое напряжение [σ] в данном режиме составляет 255 МПа, по расчетам, максимальное напряжение, возникающее в зонах технологических окон надрессорной балки от прилагаемых нагрузок, составляет 152,87 МПа, то есть напряжения в технологических окнах надрессорной балки меньше допустимого на 40,05%. Максимальное напряжение, возникающее в зоне средней части нижнего пояса надрессорной балки от прилагаемых нагрузок, составляет 89,49 МПа, то есть напряжения в данной зоне меньше допустимого на 64,90%.

На фиг. 5 показаны напряжения, в надрессорной балке предлагаемой конструкции по III режиму нагружения, возникающие при нормальной работе вагона в движущемся поезде, по прямым и кривым участкам пути и стрелочным переводам с допускаемой скоростью вплоть до конструкционной при периодических служебных регулировочных торможениях, периодических умеренных рывках и толчках, штатной работе механизмов и узлов вагона. Допускаемое напряжение [σ] в данном режиме составляет 145 МПа, по расчетам, максимальное напряжение, возникающее в зонах технологических окон надрессорной балки от прилагаемых нагрузок, составляет 128,76 МПа, то есть напряжения в технологических окнах надрессорной балки меньше допустимого на 11,2%. Максимальное напряжение, возникающее в зоне средней части нижнего пояса надрессорной балки от прилагаемых нагрузок, составляет 76,94 МПа, то есть напряжения в технологических окнах надрессорной балки меньше допустимого на 46,93%.

Выполнение вертикальных ребер жесткости верхнего пояса высотой равной высоте отбуртовки технологических окон верхнего пояса, и высоты вертикальных ребер жесткости нижнего пояса в соотношении с высотой отбуртовки технологических окон нижнего пояса в диапазоне от 1,5 до 2,7, позволяет получить оптимальное соотношение максимальных напряжений, возникающих в зонах технологических окон надрессорной балки и металлоемкости, способствуя достижению технического результата. Дальнейшее увеличение высоты вертикальных ребер жесткости верхнего и нижнего пояса приводит к излишнему увеличению массы надрессорной балки без существенного снижения возникающих напряжений, а уменьшение высот, напротив, приводит к более существенному скачку напряжений.

Выполнение расстояния между технологическими окнами нижнего пояса и расстояния между технологическими окнами верхнего пояса с соотношением в диапазоне от 2,95 до 3,31 позволяет более равномерно перераспределить сжимающие нагрузки верхнего пояса и растягивающие нагрузки нижнего пояса по площади данных участков, снизив тем самым критические напряжения в зоне средней части нижнего пояса надрессорной балки приводящие к образованию трещин и изломов.

В настоящее время на заявляемое изобретение разработана конструкторская документация и проведены всесторонние испытания опытных образцов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕЛЕЖКА ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА, БОКОВАЯ РАМА И НАДРЕССОРНАЯ БАЛКА ТЕЛЕЖКИ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2007 |

|

RU2373091C2 |

| БАЛКА НАДРЕССОРНАЯ ЖЕЛЕЗНОДОРОЖНОЙ ТЕЛЕЖКИ | 2014 |

|

RU2565642C1 |

| ТЕЛЕЖКА ДВУХОСНАЯ ТРЕХЭЛЕМЕНТНАЯ ГРУЗОВЫХ ВАГОНОВ ЖЕЛЕЗНЫХ ДОРОГ И СПОСОБ ПОСТРОЕНИЯ ТИПОРАЗМЕРНОГО РЯДА ТЕЛЕЖЕК | 2015 |

|

RU2608205C2 |

| БОКОВАЯ РАМА ЖЕЛЕЗНОДОРОЖНОЙ ТЕЛЕЖКИ | 2006 |

|

RU2323843C1 |

| ТРЕХОСНАЯ ТЕЛЕЖКА ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА | 2000 |

|

RU2181090C2 |

| ДВУХОСНАЯ ТЕЛЕЖКА ГРУЗОВОГО ВАГОНА | 2002 |

|

RU2246416C2 |

| БОКОВАЯ РАМА ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2005 |

|

RU2294855C1 |

| БОКОВАЯ РАМА ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2011 |

|

RU2487031C2 |

| Трехосная тележка для скоростного грузового железнодорожного вагона (варианты) | 2019 |

|

RU2726509C1 |

| БОКОВАЯ РАМА ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2016 |

|

RU2623461C1 |

Группа изобретений относится к области железнодорожного подвижного состава, в частности к вариантам надрессорных балок тележек грузовых вагонов. Балка выполнена в виде отливки коробчатого сечения. На одной вертикальной стенке расположены направляющие выступы для челюстей шкворневой балки, а на другой – кронштейны с отверстиями для соединительных болтов. Болты скрепляют шкворневую и надрессорную балки. На верхнем поясе расположены опорные поверхности под установку шкворневой балки. В концевых частях расположены опорные поверхности с фиксаторами для установки пружин рессорного подвешивания, челюсти и кронштейны амортизатора с ребрами жесткости. Верхний и нижний пояса соединены вертикальными ребрами жесткости и содержат по два технологических окна с отбуртовками на внутренних поверхностях поясов. Окна верхнего пояса расположены ближе к середине балки, чем окна нижнего пояса. Каждое вертикальное ребро жесткости влито в отбуртовки окон верхнего и нижнего поясов. Вертикальное ребро под зоной опорных поверхностей шкворневой балки может переходить в вертикальные ребра жесткости, влитые в отбуртовки. Повышается эксплуатационная надежность балки. 2 н. и 4 з.п. ф-лы, 5 ил.

1. Надрессорная балка трехосной тележки грузового железнодорожного вагона, представляющая собой отливку коробчатого сечения, содержит на одной из вертикальных стенок направляющие выступы для челюстей шкворневой балки, а на противоположной вертикальной стенке – кронштейны с отверстиями для соединительных болтов, скрепляющих шкворневую и надрессорную балку, на верхнем поясе опорные поверхности под установку шкворневой балки, в концевых частях надрессорной балки расположены опорные поверхности с фиксаторами для установки пружин рессорного подвешивания, челюсти, кронштейны амортизатора с ребрами жесткости, отлитые заодно с надрессорной балкой, верхний и нижний пояса надрессорной балки соединены вертикальными ребрами жесткости и имеют по два технологических окна с отбуртовками на внутренних поверхностях поясов, отличающаяся тем, что технологические окна верхнего пояса расположены ближе к середине надрессорной балки, чем технологические окна нижнего пояса, а каждое вертикальное ребро жесткости влито в отбуртовки технологических окон верхнего и нижнего поясов.

2. Надрессорная балка трехосной тележки грузового железнодорожного вагона, представляющая собой отливку коробчатого сечения, содержит на одной из вертикальных стенок направляющие выступы для челюстей шкворневой балки, а на противоположной вертикальной стенке – кронштейны с отверстиями для соединительных болтов, скрепляющих шкворневую и надрессорную балку, на верхнем поясе - опорные поверхности под установку шкворневой балки, в концевых частях надрессорной балки расположены опорные поверхности с фиксаторами для установки пружин рессорного подвешивания, челюсти, кронштейны амортизатора с ребрами жесткости, отлитые заодно с надрессорной балкой, верхний и нижний пояса надрессорной балки соединены вертикальными ребрами жесткости и имеют по два технологических окна с отбуртовками на внутренних поверхностях поясов, отличающаяся тем, что технологические окна верхнего пояса расположены ближе к середине надрессорной балки, чем технологические окна нижнего пояса, а каждое вертикальное ребро жесткости под зоной опорных поверхностей шкворневой балки переходит в вертикальные ребра жесткости верхнего и нижнего пояса влитые в отбуртовки технологических окон соответствующих поясов.

3. Надрессорная балка трехосной тележки грузового железнодорожного вагона по п. 1, отличающаяся тем, что каждое вертикальное ребро жесткости между зонами вливания в отбуртовки технологических отверстий выполнено по двум радиусам R1 и R2, при этом R1 больше R2.

4. Надрессорная балка трехосной тележки грузового железнодорожного вагона по п. 1 или 2, отличающаяся тем, что отношение расстояния между технологическими окнами нижнего пояса к расстоянию между технологическими окнами верхнего пояса находится в диапазоне от 2,95 до 3,31.

5. Надрессорная балка трехосной тележки грузового железнодорожного вагона по п. 2, отличающаяся тем, что вертикальные ребра жесткости верхнего пояса выполнены высотой, равной высоте отбуртовки технологических окон верхнего пояса.

6. Надрессорная балка трехосной тележки грузового железнодорожного вагона по п. 2, отличающаяся тем, что отношение высоты вертикальных ребер жесткости нижнего пояса к высоте отбуртовки технологических окон нижнего пояса находится в диапазоне от 1,5 до 2,7.

| Автоматический пожарный сигнальный прибор | 1921 |

|

SU1524A1 |

| Прибор для вычерчивания конических сечений | 1922 |

|

SU457A1 |

| Соломорезка | 1918 |

|

SU157A1 |

| ПРИВОД МЕХАНИЗМА СОБИРАТЕЛЯ НАБОРНОЙ СТРОКООТЛИВНОЙ МАШИНЫ | 0 |

|

SU177425A1 |

| ТРЕХОСНАЯ ТЕЛЕЖКА С РАДИАЛЬНО УСТАНАВЛИВАЮЩИМИСЯ КОЛЕСНЫМИ ПАРАМИ | 1993 |

|

RU2061609C1 |

| US 3451355 A1, 24.06.1969. | |||

Авторы

Даты

2021-12-21—Публикация

2021-05-26—Подача