Область техники

Настоящее изобретение относится к области устройств и способов гидроконверсии (например, гидрокрекинга тяжелого сырья) и гидрообработки (например, гидродеметаллизации, гидродеазотирования и/или гидродесульфурации остатка или газойля).

Уровень техники

Уже давно известны теплообменники кожухотрубного типа (ʺshell and tubesʺ согласно англосаксонской терминологии). В патентах US 2,978,226, ЕР 1 113 238 и ЕР 2 975 353 описаны примеры теплообменников этого типа. Хорошо известными теплообменниками кожухотрубного типа являются, например, теплообменники стандарта BEU или DEU, которые содержат пучки теплообменных труб U-образной формы (ʺU-tube bundleʺ согласно англосаксонской терминологии). Эти стандарты определены ассоциацией производителей теплообменников ТЕМА (ʺTubular Exchanger Manufacturers Associationʺ согласно англосаксонской терминологии; www.tema.org).

Спиральные теплообменники (ʺcoil wounded heat exchangerʺ или ʺspiral wounded heat exchangerʺ согласно англосаксонской терминологии, называемые также теплообменниками со спирально намотанным корпусом) известны специалисту в данной области. Так, в патенте ЕР 1367350 описаны спиральный теплообменник и его использование в процессе сжижения СПГ. Другие конфигурации спиральных теплообменников описаны, например, в патентных заявках WO 2004/063655 и WO 2014/067223.

Использование спиральных теплообменников, как и других теплообменников, было предусмотрено для различных процессов, например, таких как процессы конверсии тяжелого сырья (US 8,152,994 и US 8,227,637) или криогенные процессы разделения воздуха (US 6,718,79), хотя это использование не приводит к изменению схемы по сравнению с случаями использования других типов теплообменников (например, кожухотрубных или пластинчатых теплообменников).

Сущность изобретения

В вышеупомянутом контексте первой задачей настоящего изобретения является усовершенствование устройств и способов гидроконверсии и гидрообработки, в частности, с точки зрения энергетической эффективности и стоимости эксплуатации.

Для решения упомянутой задачи и обеспечения других преимуществ первым объектом изобретения является устройство гидроконверсии или гидрообработки углеводородного сырья, содержащее:

единственный спиральный теплообменник, при этом упомянутый спиральный теплообменник является одноходовым теплообменником, образованным вертикальной камерой, в которой один или несколько пучков труб намотаны спирально вокруг центрального сердечника в виде нескольких расположенных друг над другом слоев, и выполнен с возможностью:

подогревать и напрямую направлять углеводородное сырье и факультативно поток водорода или смесь углеводородное сырье-поток водорода во входную печь реактора реакционной секции гидрообработки или гидроконверсии, и

охлаждать реакционный эфлюент реакционной секции гидрообработки или гидроконверсии;

первую смесительную секцию, выполненную с возможностью смешивать углеводородное сырье с потоком водорода, при этом упомянутая первая смесительная секция может быть расположена на входе или на выходе спирального теплообменника;

входную печь реактора для нагрева и подачи подогретой смеси углеводородное сырье-поток водорода в реакционную секцию гидрообработки или гидроконверсии;

реакционную секцию гидрообработки или гидроконверсии, выполненную с возможностью осуществлять гидрообработку или гидроконверсию углеводородного сырья;

холодную делительную колбу высокого давления, выполненную с возможностью разделения по меньшей мере части охлажденного реакционного эфлюента на первый жидкий эфлюент, содержащий по меньшей мере одну легкую фракцию, и на первый газообразный эфлюент, содержащий водород; и

делительную колонну, выполненную с возможностью разделения первого жидкого эфлюента, содержащего по меньшей мере одну легкую фракцию, на донную жидкость и головной эфлюент.

Согласно одному или нескольким вариантам выполнения, устройство дополнительно содержит первую компрессионную секцию, выполненную с возможностью сжимать и рециркулировать первый газообразный эфлюент, содержащий водород, в первую смесительную секцию или в спиральный теплообменник.

Согласно одному или нескольким вариантам выполнения, реакционная секция гидрообработки или гидроконверсии содержит по меньшей мере один реактор, содержащий по меньшей мере один катализатор, содержащий по меньшей мере один элемент, выбранный среди элементов группы VIII периодической системы элементов.

Согласно одному или нескольким вариантам выполнения, реактор содержит по меньшей мере один неподвижный слой.

Согласно одному или нескольким вариантам выполнения, реактор содержит по меньшей мере один кипящий слой.

Согласно одному или нескольким вариантам выполнения, устройство содержит устройство фильтрации углеводородного сырья на входе установки. Согласно одному или нескольким вариантам выполнения, устройство фильтрации находится на выходе факультативного теплообменника, выполненного с возможностью нагрева углеводородного сырья до температуры, составляющей от 50 до 100° или от 150°С до 230°С.

Согласно одному или нескольким вариантам выполнения, устройство содержит загрузочную колбу, выполненную с возможностью содержать углеводородное сырье, возможно, после фильтрации. Упомянутая колба находится на входе насоса, обеспечивающего питание спирального теплообменника S-1.

Согласно одному или нескольким вариантам выполнения, устройство дополнительно содержит первый байпас, выполненный с возможностью напрямую направлять часть углеводородного сырья или часть смеси углеводородное сырье-поток водорода от входа спирального теплообменника к выходу спирального теплообменника.

Согласно одному или нескольким вариантам выполнения, спиральный теплообменник является многофункциональным спиральным теплообменником (то есть выполнен с возможностью охлаждать/нагревать дополнительные текучие среды).

Согласно одному или нескольким вариантам выполнения, многофункциональный спиральный теплообменник выполнен с возможностью нагревать по меньшей мере часть донной жидкости делительной колонны.

Согласно одному или нескольким вариантам выполнения, устройство дополнительно содержит второй байпас многофункционального спирального теплообменника, выполненный с возможностью контролировать температуру донной жидкости на выходе многофункционального спирального теплообменника.

Согласно одному или нескольким вариантам выполнения, устройство дополнительно содержит горячую делительную колбу высокого давления, выполненную с возможностью разделения охлажденного реакционного эфлюента на первый жидкий эфлюент, содержащий по меньшей мере одну тяжелую фракцию, и на первый газообразный эфлюент, содержащий легкую фракцию и направляемый в холодную делительную колбу высокого давления.

Согласно одному или нескольким вариантам выполнения, устройство дополнительно содержит горячую делительную колбу среднего давления, выполненную с возможностью разделения первого жидкого эфлюента, содержащего по меньшей мере одну тяжелую фракцию, на второй жидкий эфлюент, содержащий по меньшей мере одну тяжелую фракцию, направляемый в делительную колонну, и на второй газообразный эфлюент, содержащий легкую фракцию.

Согласно одному или нескольким вариантам выполнения, устройство дополнительно содержит холодную делительную колбу среднего давления, выполненную с возможностью разделения первого жидкого эфлюента, содержащего по меньшей мере одну легкую фракцию, на второй жидкий эфлюент, содержащий по меньшей мере одну легкую фракцию, направляемый в делительную колонну, и на второй газообразный эфлюент, содержащий водород.

Согласно одному или нескольким вариантам выполнения, холодная делительная колба среднего давления выполнена с возможностью отделения второго газообразного эфлюента, содержащего легкую фракцию.

Согласно одному или нескольким вариантам выполнения, реакционная секция гидрообработки или гидроконверсии выполнена с возможностью направлять напрямую реакционный эфлюент в спиральный теплообменник.

Согласно одному или нескольким вариантам выполнения, устройство дополнительно содержит по меньшей мере один второй теплообменник и/или парогенератор и/или первый конденсатор с воздушным охлаждением, выполненные с возможностью соответственно охлаждать и/или конденсировать первый газообразный эфлюент, содержащий легкую фракцию.

Согласно одному или нескольким вариантам выполнения, устройство дополнительно содержит промывную колонну с аминами, выполненную с возможностью удаления по меньшей мере части H2S из первого газообразного эфлюента, содержащего водород.

Согласно одному или нескольким вариантам выполнения, устройство дополнительно содержит второй конденсатор с воздушным охлаждением, выполненный с возможностью конденсировать второй газообразный эфлюент, содержащий легкую фракцию, и направлять конденсированный второй газообразный эфлюент, содержащий легкую фракцию, в холодную делительную колбу среднего давления.

Согласно одному или нескольким вариантам выполнения, устройство дополнительно содержит третий теплообменник, выполненный с возможностью нагревать первый или второй жидкий эфлюент, содержащий по меньшей мере одну легкую фракцию.

Согласно одному или нескольким вариантам выполнения, устройство дополнительно содержит четвертый теплообменник, выполненный с возможностью нагревать донную жидкость делительной колонны.

Согласно одному или нескольким вариантам выполнения, устройство дополнительно содержит вторую печь, выполненную с возможностью нагревать донную жидкость делительной колонны и направлять ее в фракционную колонну.

Согласно одному или нескольким вариантам выполнения, устройство дополнительно содержит пятый теплообменник, выполненный с возможностью охлаждать или нагревать первый или второй жидкий эфлюент, содержащий по меньшей мере одну тяжелую фракцию.

Согласно одному или нескольким вариантам выполнения, устройство дополнительно содержит третий конденсатор с воздушным охлаждением, выполненный с возможностью конденсировать головной эфлюент делительной колонны.

Согласно одному или нескольким вариантам выполнения, устройство дополнительно содержит флегмовую колбу, выполненную с возможностью разделения головного эфлюента делительной колонны на головную газообразную фракцию и по меньшей мере одну жидкую углеводородную фракцию.

Вторым объектом настоящего изобретения является способ гидроконверсии или гидрообработки углеводородного сырья, содержащий следующие этапы:

подогревают и напрямую направляют углеводородное сырье и факультативно поток водорода или смесь углеводородное сырье-поток водорода во входную печь реактора реакционной секции гидрообработки или гидроконверсии при помощи одного спирального теплообменника, при этом упомянутый спиральный теплообменник является одноходовым теплообменником, содержащим вертикальную камеру, в которой один или несколько пучков труб спирально намотаны вокруг центрального сердечника в виде нескольких расположенных друг над другом слоев;

в первой смесительной секции смешивают углеводородное сырье с потоком водорода, при этом упомянутое смешивание может происходить до или после этапа подогрева;

охлаждают реакционный эфлюент реакционной секции гидрообработки или гидроконверсии при помощи спирального теплообменника;

при помощи входной печи реактора подогретую смесь углеводородное сырье-поток водорода нагревают и направляют в реакционную секцию гидрообработки или гидроконверсии;

осуществляют гидрообработку или гидроконверсию углеводородного сырья в реакционной секции гидрообработки или гидроконверсии, содержащей по меньшей мере один реактор, содержащий по меньшей мере один катализатор, содержащий по меньшей мере один элемент, выбранный среди элементов группы VII периодической системы элементов;

в холодной делительной колбе высокого давления разделяют по меньшей мере часть охлажденного реакционного эфлюента на первый жидкий эфлюент, содержащий по меньшей мере одну легкую фракцию, и на первый газообразный эфлюент, содержащий водород; и

в делительной колонне разделяют первый жидкий эфлюент, содержащий по меньшей мере одну легкую фракцию, для распределения донной жидкости и головного эфлюента.

Согласно одному или нескольким вариантам осуществления, способ дополнительно содержит этап, на котором при помощи первой компрессионной секции сжимают первый газообразный эфлюент, содержащий водород, и рециркулируют его в первую смесительную секцию или спиральный теплообменник.

Согласно одному или нескольким вариантам осуществления, гидрообработку или гидроконверсию углеводородного сырья осуществляют в условиях гидрообработки или гидроконверсии, таких как по меньшей мере одно из следующих рабочих условий:

температура составляет примерно от 200 до 460°С;

общее давление составляет примерно от 1 до 20 МПа;

общая часовая пространственная скорость жидкого сырья составляет примерно от 0,05 до 12 час-1;

поток водорода содержит примерно от 50 до 100 объемных % водорода по отношению к объему потока водорода;

количество водорода по отношению к жидкому углеводородному сырью составляет примерно от 50 до 2500 н.м3/м3.

Согласно одному или нескольким вариантам осуществления, первоначальная точка кипения углеводородного сырья превышает 120°С. Например, углеводородное сырье можно выбирать среди сырья типа атмосферного дистиллята, вакуумных дистиллятов, атмосферных или вакуумных остатков или эфлюентов из установки Фишера-Тропша. Предпочтительно углеводородное сырье выбирают среди сырья, такого как атмосферный дистиллят (лигроин, бензин, керосин и газойли), вакуумный дистиллят, например, газойли, полученные в результате прямой перегонки сырой нефти или из установок конверсии, таких как FCC (установка каталитического крекинга в псевдоожиженном слое), из установки для производства кокса или установки висбрекинга, легкий газойль LCO (light cycle oil) из установки каталитического крекинга, сырье, получаемое из установок выделения ароматических соединений, основы смазочного масла или основы, полученные в результате депарафинизации с растворителем основ смазочного масла, дистилляты, полученные при процессах десульфурации или гидроконверсии в неподвижном слое или в кипящем слое RAT (атмосферных остатков) и/или RSV (вакуумных остатков) и/или дезасфальтированных масел, дезасфальтированные масла, эфлюенты из установки Фишера-Тропша, растительные масла, отдельно или в смеси, или животные жиры. Этот список не является ограничительным.

Согласно одному или нескольким вариантам осуществления, холодная делительная колба высокого давления работает при давлении ниже давления реакционной секции гидрообработки или гидроконверсии.

Согласно одному или нескольким вариантам осуществления, температура холодной делительной колбы высокого давления составляет от 20°С до 100°С.

Согласно одному или нескольким вариантам осуществления, горячая делительная колба высокого давления работает при давлении ниже давления реакционной секции гидрообработки или гидроконверсии.

Согласно одному или нескольким вариантам осуществления, температура горячей делительной колбы высокого давления составляет от 200°С до 450°С.

Согласно одному или нескольким вариантам осуществления, углеводородное сырье имеет на входе установки температуру, составляющую от 30 до 110°, предпочтительно от 34 до 100°.

Согласно одному или нескольким вариантам осуществления, углеводородное сырье имеет на входе установки температуру, составляющую от 150 до 280°, предпочтительно от 160 до 260°.

Согласно одному или нескольким вариантам осуществления, способ содержит этап фильтрации углеводородного сырья на входе установки, факультативно после этапа нагрева при температуре, составляющей от 50 до 100°С или от 150°С до 230°С. Согласно одному или нескольким вариантам осуществления, способ содержит этап удержания фильтрованного углеводородного сырья в загрузочной колбе. Этап откачивания упомянутого сырья из колбы позволяет питать спиральный теплообменник S-1.

Согласно одному или нескольким вариантам осуществления, температура углеводородного сырья и факультативно потока водорода или смеси углеводородное сырье-поток водорода на выходе смесительной секции (находящейся на входе спирального теплообменника) и/или на входе спирального теплообменника и/или на входе первого байпаса составляет от 30 до 280°С, предпочтительно от 34 до 260°С. Согласно одному или нескольким наиболее предпочтительным вариантам осуществления, упомянутая температура составляет от 40 до 60°С (холодная схема). Согласно одному или нескольким наиболее предпочтительным вариантам осуществления, упомянутая температура составляет от 200 до 250°С (горячая схема).

Согласно одному или нескольким вариантам осуществления, температура подогретой смеси углеводородное сырье-поток водорода на выходе спирального теплообменника составляет от 200 до 450°С, предпочтительно от 230 до 430°С.

Согласно одному или нескольким вариантам осуществления, температура подогретой смеси углеводородное сырье-поток водорода на входе входной печи реактора составляет от 200 до 450°С, предпочтительно от 230 до 430°С.

Согласно одному или нескольким вариантам осуществления, температура нагретой смеси углеводородное сырье-поток водорода на выходе входной печи реактора и/или на входе реакционной секции гидрообработки или гидроконверсии составляет от 210 до 460°С, предпочтительно от 240 до 440°С.

Согласно одному или нескольким вариантам осуществления, температура реакционного эфлюента на выходе реакционной секции гидрообработки или гидроконверсии и/или на входе спирального теплообменника составляет от 210 до 465°С, предпочтительно от 240 до 445°С.

Согласно одному или нескольким вариантам осуществления, температура охлажденного реакционного эфлюента на выходе спирального теплообменника составляет от 70 до 400°С, предпочтительно от 80 до 380°С.

Согласно одному или нескольким вариантам осуществления, спиральный теплообменник является многофункциональным спиральным теплообменником, выполненным с возможностью нагревать по меньшей мере часть донной жидкости делительной колонны, и температура донной жидкости на входе многофункционального спирального теплообменника составляет от 200 до 250°С, предпочтительно от 200 до 240°С.

Согласно одному или нескольким вариантам осуществления, температура донной жидкости на выходе многофункционального спирального теплообменника составляет от 300 до 450°С, предпочтительно от 320 до 430°С.

Третьим объектом настоящего изобретения является использование спирального теплообменника в рамках способа гидрообработки или гидроконверсии, при этом упомянутый спиральный теплообменник является одноходовым теплообменником, содержащим вертикальную камеру, в которой один или несколько пучков труб спирально намотаны вокруг центрального сердечника в виде нескольких расположенных друг над другом слоев.

Согласно одному или нескольким вариантам осуществления, спиральный теплообменник используют, чтобы:

подогревать и напрямую направлять смесь углеводородное сырье-поток водорода во входную печь реактора реакционной секции гидрообработки или гидроконверсии, и

охлаждать эфлюент реакционной секции гидрообработки или гидроконверсии.

Вышеупомянутые варианты выполнения устройства, осуществления способа и использования, а также другие отличительные признаки и преимущества будут более очевидны из нижеследующего описания, представленного исключительно в качестве иллюстративного и не ограничительного примера, со ссылками на прилагаемые чертежи.

Краткое описание чертежей

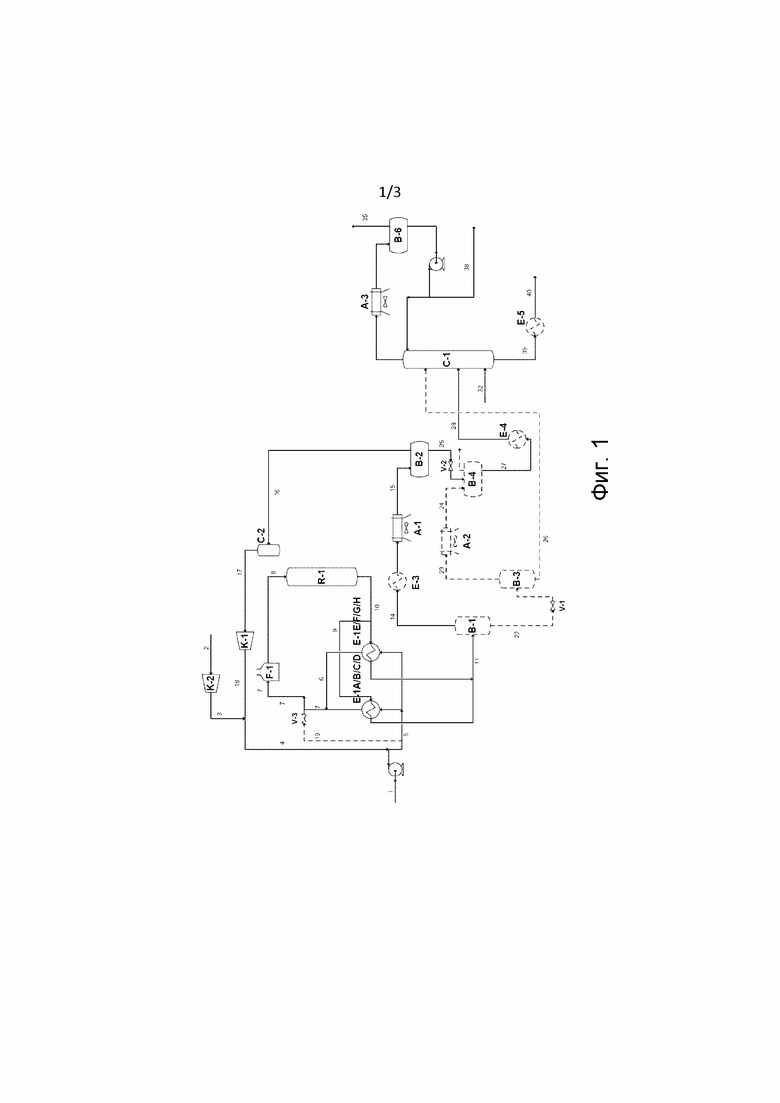

Фиг. 1 - схема контрольного устройства, в котором сырье реакционной секции подогревают при помощи реакционного эфлюента в двух рядах теплообменников кожухотрубного типа, затем нагревают в печи, после чего направляют в реакционную секцию.

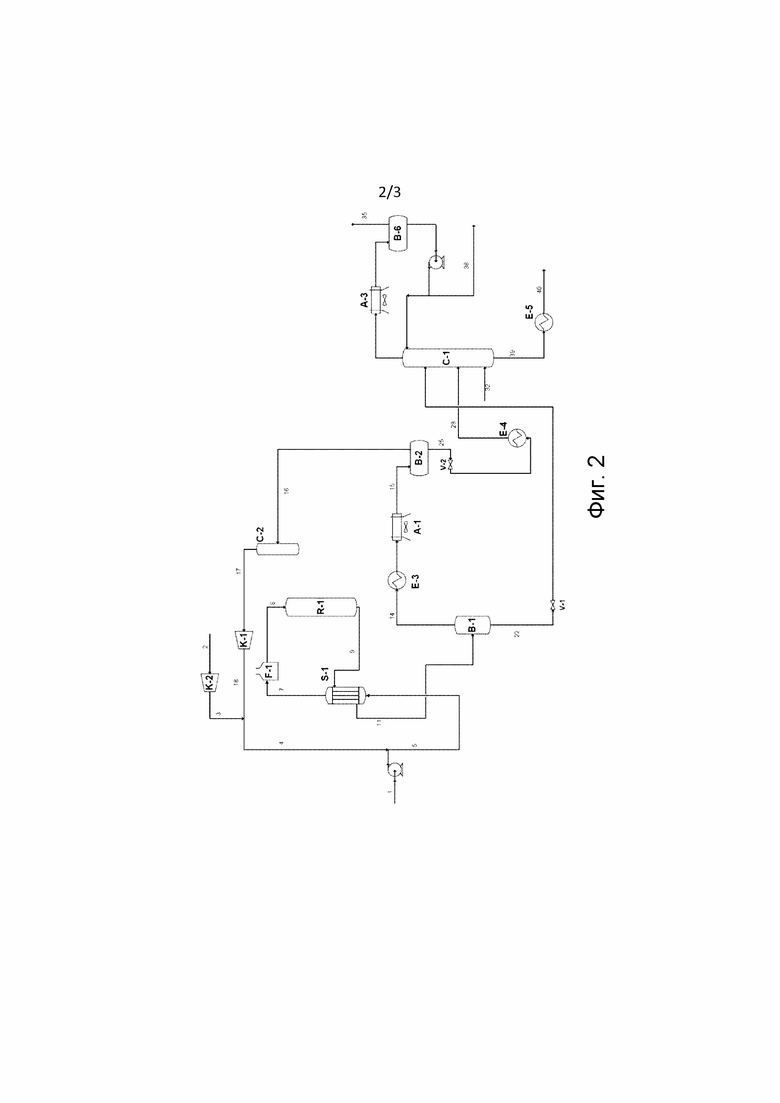

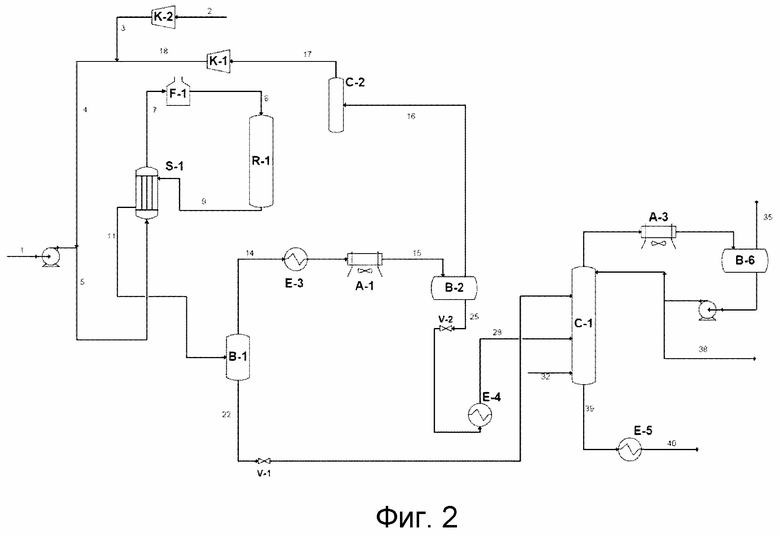

Фиг. 2 - схема заявленного устройства, в котором сырье реакционной секции подогревают при помощи реакционного эфлюента в спиральном теплообменнике S-1, затем непосредственно нагревают в печи, после чего направляют в реакционную секцию.

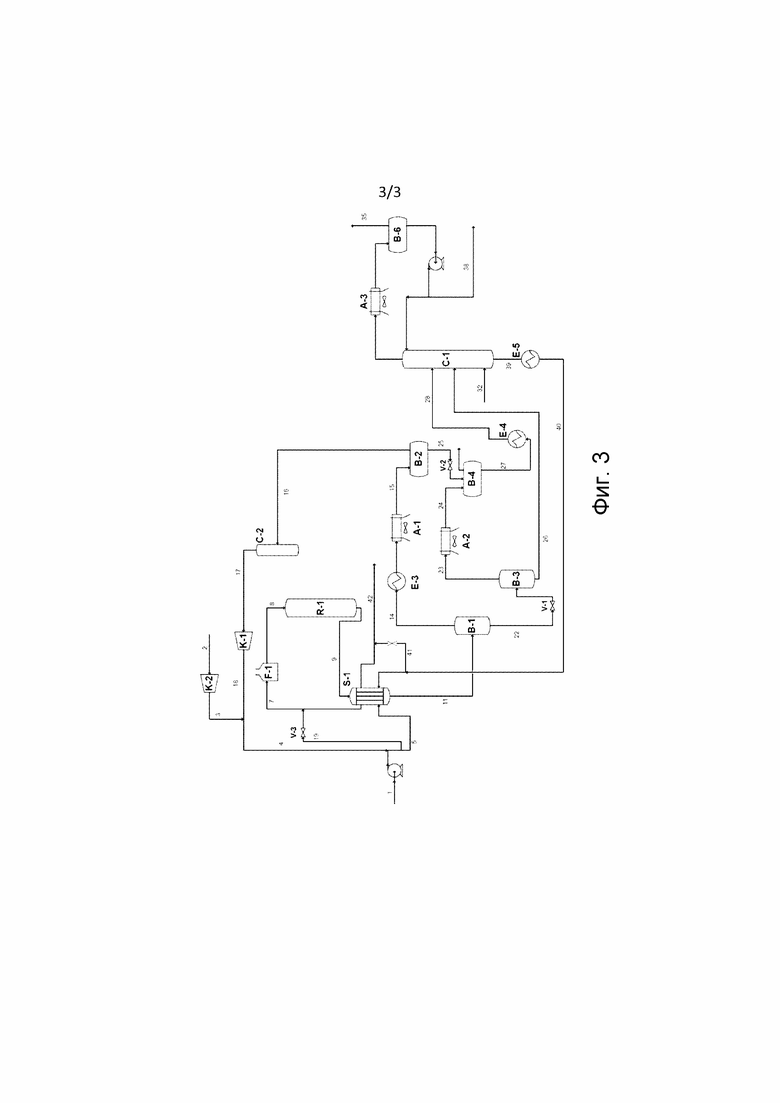

Фиг. 3 - схема заявленного устройства, в котором сырье реакционной секции подогревают при помощи реакционного эфлюента в многофункциональном спиральном теплообменнике S-1, затем напрямую направляют в реакционную секцию.

Подробное описание

Настоящее изобретение относится к области устройств и способов гидроконверсии, таких как устройства и способы гидрокрекинга тяжелого сырья, например, вакуумных остатков или газойлей. Настоящее изобретение относится также к области устройств и способов гидрообработки, таких как устройства и способы гидродеметаллизации, гидродеазотирования и/или гидродесульфурации остатка или газойля.

Как показано на фиг. 1, контрольное устройство гидрообработки или гидроконверсии углеводородного сырья, такого как газойли, вакуумные дистилляты, атмосферные или вакуумные остатки или эфлюенты установки Фишера-Тропша, содержит:

- первую секцию смешивания углеводородного сырья (линия 1) и потока водорода (линия 4);

- несколько рядов теплообменников E-1A/B/C/D и E-1E/F/G/H кожухотрубного типа для подогрева смеси углеводородное сырье-поток водорода (называемой в дальнейшем углеводородной смесью) (линия 5), выходящей из первой смесительной секции, при помощи реакционного эфлюента (линия 9) реакционной секции гидрообработки или гидроконверсии R-1;

- входную печь реактора F-1 для нагрева подогретой углеводородной смеси (линия 7), выходящей из рядов кожухотрубных теплообменников Е-1, и для направления нагретой углеводородной смеси (линия 8) в реакционную секцию гидрообработки или гидроконверсии R-1;

- реакционную секцию гидрообработки или гидроконверсии R-1;

- факультативно первый байпас (обходная линия 19), чтобы направлять часть углеводородной смеси (линия 5) в обход рядов кожухотрубных теплообменников Е-1 и чтобы корректировать реакционную температуру реакционной секции гидрообработки или гидроконверсии R-1;

- факультативно горячую делительную колбу высокого давления В-1, сырьем для которой является реакционный эфлюент, охлажденный после прохождения через ряды кожухотрубных теплообменников Е-1 (линия 11), чтобы распределять первый жидкий эфлюент, содержащий по меньшей мере одну тяжелую фракцию (линия 22), и первый газообразный эфлюент, содержащий легкую фракцию (линия 14);

- холодную делительную колбу высокого давления В-2, сырье для которой содержит по меньшей мере часть реакционного эфлюента, выходящего из реакционной секции гидрообработки или гидроконверсии R-1 и охлажденного после прохождения через ряды кожухотрубных теплообменников Е-1 (линии 11 и 14), чтобы распределять первый жидкий эфлюент, содержащий по меньшей мере одну легкую фракцию (линия 25), и первый газообразный эфлюент, содержащий водород (линия 16);

- факультативно второй теплообменник Е-3, чтобы охлаждать по меньшей мере часть реакционного эфлюента (или факультативно первый газообразный эфлюент, содержащий легкую фракцию и выходящий из горячей делительной колбы высокого давления В-1);

- факультативно первый конденсатор с воздушным охлаждением А-1, чтобы конденсировать по меньшей мере упомянутую часть реакционного эфлюента (или факультативно первый газообразный эфлюент, содержащий легкую фракцию и выходящий из горячей делительной колбы высокого давления В-1 и факультативно выходящий также из второго теплообменника Е-3);

- факультативно промывную колонну с аминами С-2, позволяющую удалять по меньшей мере часть H2S из первого газообразного эфлюента, содержащего водород (линия 16), получаемый в холодной делительной колбе высокого давления В-2 и называемый также рециркулируемым водородом;

- факультативно первую компрессионную секцию К-1 сжатия рециркулируемого и промытого аминами водорода (линия 17);

- факультативно вторую компрессионную секцию К-2 сжатия добавочного водорода (линия 2);

- факультативно вторую секцию смешивания рециркулируемого, промытого и сжатого водорода (линия 18) и сжатого добавочного водорода (линия 3);

- факультативно горячую делительную колбу среднего давления В-3, сырьем для которой является первый жидкий эфлюент, содержащий по меньшей мере одну тяжелую фракцию (линия 22), выходящий из горячей делительной колбы высокого давления В-1, и эфлюентом которой является второй жидкий эфлюент, содержащий по меньшей мере одну тяжелую фракцию (линия 26) и направляемый в делительную колонну С-1;

- факультативно второй конденсатор с воздушным охлаждением А-2, чтобы конденсировать второй газообразный эфлюент, содержащий легкую фракцию (линия 23) и выходящий из горячей делительной колбы среднего давления В-3, и чтобы распределять второй конденсированный газообразный эфлюент, содержащий легкую фракцию (линия 24);

- факультативно холодную делительную колбу среднего давления В-4, чтобы отделять первый жидкий эфлюент, содержащий по меньшей мере одну легкую фракцию (линия 25), выходящий из холодной делительной колбы высокого давления В-2 (и факультативно второй газообразный эфлюент, содержащий легкую фракцию (линия 23), выходящий из горячей делительной колбы среднего давления В-3 (и факультативно конденсированный (линия 24) во втором конденсаторе с воздушным охлаждением А-2)), направлять второй жидкий эфлюент, содержащий по меньшей мере одну легкую фракцию (линии 27 и 28) в делительную колонну С-1 и извлекать второй газообразный эфлюент, содержащий водород;

- делительную колонну С-1 (например, классическую фракционную колонну или колонну отгонки при помощи текучей среды, добавляемой через линию 23), чтобы распределять донную жидкость (линия 39) и головной эфлюент из жидкого эфлюента (линия 25), выходящего из холодной делительной колбы высокого давления В-2, факультативно из горячей делительной колбы высокого давления В-1 (линия 22), факультативно из горячей делительной колбы среднего давления В-3 (линия 26), факультативно из холодной делительной колбы среднего давления В-4 (линия 27);

- факультативно третий теплообменник Е-4, чтобы нагревать сырье делительной колонны С-1 (линия 25, факультативно линия 27);

- факультативно четвертый теплообменник Е-5, чтобы нагревать донную жидкость делительной колонны С-1 (линия 39);

- факультативно вторую печь (не показана), выполненную с возможностью нагревать донную жидкость делительной колонны (например, после прохождения через четвертый теплообменник Е-5) и направлять ее во фракционную колонну (не показана);

- факультативно пятый теплообменник (не показан), выполненный с возможностью охлаждать или нагревать первый или второй жидкий эфлюент, содержащий по меньшей мере одну тяжелую фракцию,

- факультативно третий конденсатор с воздушным охлаждением А-3, чтобы конденсировать головной эфлюент, выходящий из делительной колонны С-1; и

- факультативно флегмовую колбу В-6, чтобы разделять головной эфлюент на головную газообразную фракцию (например, кислый газ) (линия 35) и на жидкую углеводородную фракцию (например, лигроин) (линия 38).

Одинаковые элементы устройства гидрообработки или гидроконверсии на фиг. 1 и 2 имеют одинаковые обозначения.

Как показано на фиг. 2, заявленное устройство, являющееся первым объектом изобретения, содержит элементы контрольного устройства, если не считать рядов кожухотрубных теплообменников Е-1 (фиг. 1), которые заменены единственным спиральным теплообменником S-1. Действительно, как было установлено, устройство гидрообработки или гидроконверсии, содержащее только один спиральный теплообменник S-1 взамен рядов кожухотрубных теплообменников Е-1, позволяет, в частности, подогревать углеводородную смесь до более высокой температуры, поэтому можно уменьшить мощность, требуемую от входной печи реактора F-1.

Кроме того, спиральный теплообменник S-1 выполнен с возможностью обеспечивать одну или несколько дополнительных функций обмена, таких как нагрев донного эфлюента, выходящего из колонны С-1, прежде чем направить нагретый таким образом донный эфлюент в факультативную фракционную секцию (не показана), позволяющую, в частности, разделить этот эфлюент, чтобы получить один или несколько следующих продуктов: лигроин (возможно, легкий лигроин и тяжелый лигроин), керосин, газойль и остаток. Нагрев сырья делительной колонны С-1 или нагрев водорода, когда на выходе спирального теплообменника происходит смешивание с углеводородным сырьем, являются другими примерами дополнительных функций обмена, причем этот список не является избыточным.

Спиральный теплообменник S-1 является одноходовым теплообменником, содержащим вертикальную камеру, в которой один или несколько пучков труб намотаны спирально вокруг центрального сердечника в виде нескольких расположенных друг над другом слоев (см. ʺTechnique de l'Ingénieurʺ, J 3 601 V2, параграф 4.2). Упомянутый теплообменник обеспечивает теплообмен между текучей средой, циркулирующей в камере, и по меньшей мере одной текучей средой, циркулирующей в пучке труб.

Согласно одному или нескольким вариантам выполнения, спиральный теплообменник S-1 применяют с горячей текучей средой со стороны кожуха и холодной текучей средой со стороны трубы.

Согласно одному или нескольким вариантам выполнения, спиральный теплообменник S-1 применяют с горячей текучей средой со стороны трубы и холодной текучей средой со стороны кожуха.

Согласно одному или нескольким вариантам выполнения, если спиральный теплообменник S-1 выполнен с возможностью обеспечивать одну или несколько дополнительных функций обмена, дополнительные функции обмена применяются со стороны трубы с распределением различных функций в трубах или пучках труб, при этом различные функции не смешиваются, и их распределение и сосредоточение происходит раздельно.

В примере на фиг. 2 первая смесительная секция расположена на входе спирального теплообменника S-1. В одном или нескольких вариантах выполнения первая смесительная секция расположена на выходе спирального теплообменника S-1.

В примере на фиг. 2 спиральный теплообменник (S-1) предназначен для подогрева смеси углеводородное сырье-поток водорода. С другой стороны, спиральный теплообменник (S-1) может быть выполнен с возможностью подогрева только углеводородного сырья и факультативно потока водорода в качестве дополнительной функции теплообмена.

Согласно одному или нескольким вариантам выполнения, первоначальная точка кипения углеводородного сырья превышает 120°С. В случае дизельного топлива первоначальная точка кипения обычно равна примерно 150°С, и интервал перегонки обычно составляет от 170°С до 390°С. В случае атмосферного остатка первоначальная точка обычно превышает 300°С, предпочтительно составляет от 340°С до 380°С. В случае вакуумного остатка первоначальная точка обычно составляет от 450° до 600°С, предпочтительно от 500°С до 550°С. Легкий вакуумный дистиллят (Light Vacuum gas oil LVGO согласно англосаксонской терминологии) характеризуется интервалом перегонки от 300°С до 430°С, предпочтительно от 340°С до 400°С. Тяжелый вакуумный дистиллят (Heavy Vacuum gas oil HVGO согласно англосаксонской терминологии) характеризуется интервалом перегонки от 400°С до 620°С, предпочтительно от 440°С до 550°С. Таким образом, используемые виды сырья находятся в широком диапазоне точек кипения.

Согласно одному или нескольким вариантам выполнения, углеводородное сырье содержит не менее 10 объемных %, как правило, не менее 20 объемных % и часто не менее 80 объемных % соединений, кипящих при температуре выше 340°С.

Согласно одному или нескольким вариантам выполнения, содержание азота в углеводородном сырье превышает 500 массовых частей на миллион, как правило, составляет от 500 до 10000 массовых частей на миллион, обычно составляет от 700 до 4500 массовых частей на миллион и еще чаще составляет от 800 до 4500 массовых частей на миллион.

Согласно одному или нескольким вариантам выполнения, содержание серы в углеводородном сырье составляет от 0,01 до 5 мас.%, обычно составляет от 0,2 до 4 мас.% и, как правило, от 0,5 до 3 мас.%.

Согласно одному или нескольким вариантам выполнения, углеводородное сырье содержит металлы.

Согласно одному или нескольким вариантам выполнения, совокупное содержание никеля и ванадия в углеводородном сырье ниже 10 массовых частей на миллион, предпочтительно ниже 5 массовых частей на миллион и еще предпочтительнее ниже 2 массовых частей на миллион.

Согласно одному или нескольким вариантам выполнения, содержание асфальтенов в углеводородном сырье ниже 3000 массовых частей на миллион, предпочтительно ниже 1000 массовых частей на миллион и еще предпочтительнее ниже 300 массовых частей на миллион.

Согласно одному или нескольким вариантам выполнения, реакционный эфлюент реакционной секции гидрообработки или гидроконверсии R-1 представляет собой углеводородную фракцию, как правило в виде смешанной фазы, содержащую водород, газы крекинга и, в частности, H2S и NH3, полученные в ходе реакций в упомянутой реакционной секции, пропорционально содержанию серы и азота в сырье, возможно СО2 и другие газы, легкие фракции, такие как СНГ (сжиженные нефтяные газы), получаемые в ходе вторичных реакций, и по меньшей мере лигроин и, возможно, следующие углеводородные фракции: дизельное топливо, керосин и/или не конвертированный остаток и т.д. в зависимости от природы сырья и от типа реакции.

Согласно одному или нескольким вариантам выполнения, первый жидкий эфлюент, содержащий по меньшей мере одну тяжелую фракцию, содержит по меньшей мере часть наиболее тяжелой фракции эфлюента реакционной секции, содержащую лигроин, дизельное топливо, керосин и/или не конвертированный остаток и т.д. в зависимости от природы сырья и от типа реакции. Первый жидкий эфлюент, содержащий по меньшей мере одну тяжелую фракцию, может также содержать промежуточную фракцию эфлюента реакционной секции, содержащую, возможно, дизельное топливо, керосин и/или лигроин в зависимости от природы сырья и от типа реакции.

Согласно одному или нескольким вариантам выполнения, первый газообразный эфлюент, содержащий легкую фракцию, содержит по меньшей мере часть наиболее легкой фракции реакционного эфлюента, содержащую водород, газы крекинга и, в частности, H2S и NH3, полученные в ходе реакций в упомянутой реакционной секции, пропорционально содержанию серы и азота в сырье, возможно СО2 и другие газы, легкие фракции, такие как СНГ, получаемые в ходе вторичных реакций, и по меньшей мере лигроин.

Согласно одному или нескольким вариантам выполнения, первый жидкий эфлюент, содержащий по меньшей мере одну легкую фракцию, содержит фракцию реакционного эфлюента, включающую в себя легкие фракции, такие как СНГ, получаемые в ходе вторичных реакций, и по меньшей мере лигроин.

Согласно одному или нескольким вариантам выполнения, первый газообразный эфлюент, содержащий водород, содержит газы крекинга и, в частности, H2S, полученный в ходе реакций в упомянутой реакционной секции, пропорционально содержанию серы в сырье, возможно СО2.

Согласно одному или нескольким вариантам выполнения, второй жидкий эфлюент, содержащий по меньшей мере одну тяжелую фракцию, содержит наиболее тяжелую фракцию эфлюента реакционной секции, содержащую дизельное топливо, керосин и/или не конвертированный остаток в зависимости от природы сырья и от типа реакции.

Согласно одному или нескольким вариантам выполнения, второй газообразный эфлюент, содержащий легкую фракцию, содержит первую промежуточную фракцию эфлюента реакционной секции, возможно, содержащую дизельное топливо, керосин и/или лигроин в зависимости от природы сырья и от типа реакции.

Согласно одному или нескольким вариантам выполнения, второй жидкий эфлюент, содержащий по меньшей мере одну легкую фракцию, содержит наиболее тяжелую фракцию первого жидкого эфлюента, содержащую по меньшей мере одну легкую фракцию. Второй жидкий эфлюент, содержащий по меньшей мере одну легкую фракцию, может также содержать вторую промежуточную фракцию эфлюента реакционной секции, содержащую дизельное топливо, керосин и/или лигроин в зависимости от природы сырья и от типа реакции.

Согласно одному или нескольким вариантам выполнения, второй газообразный эфлюент, содержащий водород, содержит по меньшей мере часть наиболее легкой фракции реакционного эфлюента, содержащую водород, газы крекинга и, в частности, H2S, полученный в ходе реакций в реакционной секции, пропорционально содержанию серы в сырье, возможно, СО2 и другие газы.

Согласно одному или нескольким вариантам выполнения, головной эфлюент содержит газы крекинга и, в частности, H2S, возможно, СО2 и другие газы, СНГ, лигроин и, возможно отгонную текучую среду.

Согласно одному или нескольким вариантам выполнения, головная газообразная фракция содержит газы крекинга и, в частности, H2S, возможно, СО2 и другие газы, СНГ.

Согласно одному или нескольким вариантам выполнения, жидкая углеводородная фракция содержит лигроин.

Согласно одному или нескольким вариантам выполнения, донная жидкость содержит наиболее тяжелую фракцию эфлюента реакционной секции, содержащую дизельное топливо, керосин и/или не конвертированный остаток в зависимости от природы сырья и от типа реакции.

В заявленном устройстве реакционная секция гидрообработки или гидроконверсии R-1 может содержать один или несколько реакторов, расположенных последовательно или параллельно, например, два последовательно расположенных реактора. Каждый реактор реакционной секции содержит по меньшей мере один слой катализатора. Катализатор можно применять в неподвижном слое, или во вспученном слое, или в кипящем слое. В случае катализатора, применяемого в неподвижном слое, можно в одном реакторе расположить несколько слоев катализаторов. Каждый реактор может быть оснащен средствами охлаждения, например, такими как жидкий охлаждающий поток или газовый охлаждающий поток (ʺquench» в англосаксонской терминологии), между двумя последовательными слоями, чтобы контролировать температуру на входе каждого из слоев в реакторе. С другой стороны, реакторы гидрообработки или гидроконверсии могут не иметь средств нагрева.

Согласно одному или нескольким вариантам выполнения, реакционная секция гидрообработки или гидроконверсии R-1 является реакционной секцией установки гидрокрекинга.

Согласно одному или нескольким вариантам выполнения, реакционная секция гидрообработки или гидроконверсии R-1 является реакционной секцией установки гидродесульфурации дизельного топлива или керосина или вакуумного дистиллята.

Согласно одному или нескольким вариантам выполнения, реакционная секция гидрообработки или гидроконверсии R-1 является реакционной секцией установки гидродесульфурации лигроина.

Согласно одному или нескольким вариантам выполнения, реакционная секция гидрообработки или гидроконверсии R-1 включена в установку гидроконверсии остатка, или дистиллята, или дезасфальтированного масла в кипящем слое.

Делительная колонна С-1 предназначена, в частности, для удаления газов крекинга (обычно называемых кислыми газами) и, в частности, H2S, получаемого в ходе реакций в реакционной секции. Предпочтительно эту колонну очищают при помощи любого отгонного газа, в частности, водорода или пара. Предпочтительно для упомянутой отгонки используют пар.

Вторым объектом изобретения является также способ применения устройства, являющегося первым объектом изобретения.

Согласно одному или нескольким вариантам осуществления, рабочие условия реакционной секции гидрообработки или гидроконверсии R-1 включают в себя по меньшей мере один из следующих признаков:

- температура составляет примерно от 200 до 460°С, предпочтительно примерно от 240 до 445°С;

- общее давление составляет примерно от 1 до 20 МПа, например, примерно от 2 до 20 МПа, предпочтительно от 2,5 до 18 МПа и еще предпочтительнее примерно от 3 до 18 МПа;

- общая часовая пространственная скорость жидкого сырья для каждого каталитического этапа составляет примерно от 0,05 до 12 час-1, предпочтительно примерно от 0,1 до 10 час-1;

- степень чистоты используемого водорода составляет примерно от 50 до 100 объемных % по отношению к объему подаваемого водорода (то есть, смеси рециркулируемый водород/добавочный водород); и

- количество водорода по отношению к жидкому углеводородному сырью составляет примерно от 50 до 2500 н.м3/м3.

В рамках заявленного способа можно использовать любой катализатор, известный специалисту в данной области, например, катализатор, содержащий по меньшей мере один элемент, выбранный среди элементов группы VIII периодической системы элементов (группы 8, 9 и 10 новой периодической системы элементов), и, возможно, по меньшей мере один элемент, выбранный среди элементов группы VIB периодической системы элементов (группа 6 новой периодической системы элементов).

В дальнейшем группы химических элементов будут указаны в соответствии с классификацией CAS (CRC Handbook of Chemistry and Physics, издательство CRC press, главный редактор D.R. Lide, 81е издание, 2000-2001 гг.). Например, группа VII по классификации CAS соответствует металлам столбцов 8, 9 и 10 новой классификации IUPAC; группа VIB по классификации CAS соответствует металлам столбца 6 новой классификации IUPAC.

Для осуществления заявленного способа можно использовать классический катализатор гидроконверсии, содержащий на аморфной подложке по меньшей мере один металл или соединение металла, имеющее функцию гидро-дегидрогенизации. Этот катализатор может быть катализатором, содержащим металлы группы VIII, например, никель и/или кобальт, чаще всего в сочетании по меньшей мере с одним металлом группы VIB, например, молибденом и/или вольфрамом. Например, можно применять катализатор, содержащий 0,5 до 10 мас.% никеля (выраженных относительно оксида никеля NiO) и от 1 до 30 мас.% молибдена, предпочтительно от 5 до 20 мас.% молибдена (выраженных относительно оксида молибдена MoO3) по отношению к общей массе катализатора, на аморфной минеральной подложке. Общее содержание оксидов металлов групп VIB и VIII в катализаторе, как правило, составляет от 5 до 40 мас.% и предпочтительно от 7 до 30 мас.% относительно общей массы катализатора. Массовое соотношение (выраженное на основе металлических оксидов) между металлом (металлами) группы VIB и металлом (металлами) группы VIII, как правило, составляет примерно от 20 до 1, чаще всего примерно от 10 до 2. Подложку выбирают, например, из группы, в которую входят глинозем, кремнезем, алюмосиликаты, магнезия, глина и смеси по меньшей мере двух из этих минералов. Это подложка может также включать в себя другие соединения, например, оксиды, выбранные среди оксида бора, двуоксида циркония, оксида титана, фосфорного ангидрида.

Другим типом используемого катализатора является катализатор, содержащий по меньшей мере одну матрицу, по меньшей мере один цеолит Y и по меньшей мере один металл гидро-дегидрогенизации. В состав этого катализатора могут также входить описанные ранее матрицы, металлы и дополнительные элементы. Предпочтительно используемые цеолиты Y описаны в патентной заявке WO 00/71641, а также в патентах EP 0 911 077, US 4,738,940 и US 4,738,941.

Согласно одному или нескольким вариантам осуществления, холодная делительная колба высокого давления В-2 работает при давлении ниже давления реакционной секции гидрообработки или гидроконверсии R-1 или горячей делительной колбы высокого давления В-1, например, при давлении ниже на 0,1 МПа - 1,0 МПа, чем давление реакционной секции гидрообработки или гидроконверсии R-1 или горячей делительной колбы высокого давления В-1.

Как правило, температура холодной делительной колбы высокого давления В-2 является как можно более низкой с учетом имеющихся средств охлаждения. Это способствует повышению степени чистоты рециркулируемого водорода. Как правило, температура холодной делительной колбы высокого давления В-2 составляет от 20°С до 100°С, предпочтительно от 35°С до 70°С. Первый жидкий эфлюент, содержащий по меньшей мере одну легкую фракцию, выходящий из холодной делительной колбы высокого давления В-2, направляют в делительную колонну С-1, предпочтительно типа отгонной колонны, предпочтительно оснащенную флегмовой колбой В-6.

Согласно одному или нескольким вариантам осуществления, охлажденный реакционный эфлюент направляют в факультативную горячую делительную колбу высокого давления В-1, работающую при более низком давлении, например, при давлении ниже на 0,1 МПа - 1,0 МПа, чем давление реакционной секции гидрообработки или гидроконверсии R-1. Как правило, температура горячей делительной колбы высокого давления В-1 составляет от 200°С до 450°С, предпочтительно от 250°С до 380°С и еще предпочтительнее от 260°С до 360°С.

Согласно одному или нескольким вариантам осуществления, первый жидкий эфлюент, содержащий по меньшей мере одну тяжелую фракцию, выходящий из горячей делительной колбы высокого давления В-1, направляют в первый вентиль V-1 или в факультативную турбину и направляют в факультативную горячую делительную колбу среднего давления В-3, давление которой выбирают таким образом, чтобы можно было питать факультативную холодную делительную колбу среднего давления В-4 вторым жидким эфлюентом, содержащим по меньшей мере одну тяжелую фракцию, выходящим из горячей делительной колбы среднего давления В-3.

Согласно одному или нескольким вариантам осуществления, горячая делительная колба среднего давления В-3 работает при давлении, составляющем от 1,0 до 4,0 МПа, предпочтительно от 1,5 до 3,5 МПа. Как правило, температура горячей делительной колбы среднего давления В-3 составляет от 150°С до 380°С, предпочтительно от 200°С до 360°С.

Согласно одному или нескольким вариантам осуществления, первый жидкий эфлюент, содержащий по меньшей мере одну легкую фракцию, выходящий из холодной делительной колбы высокого давления В-2, расширяют во втором вентиле V-2 или в факультативной турбине и направляют в факультативную холодную делительную колбу среднего давления В-4. Общее давление в холодной делительной колбе среднего давления В-4 предпочтительно является давлением, необходимым для эффективного извлечения водорода, содержащегося во втором газообразном эфлюенте, содержащем водород, отделяемый в упомянутой колбе В-4. Предпочтительно это извлечение водорода производят в установке абсорбции путем изменения давления. Общее давление холодной делительной колбы среднего давления В-4 обычно составляет от 1,0МПа до 4,0 МПа, предпочтительно от 1,5 МПа до 3,5 МПа. Температура холодной делительной колбы среднего давления В-4, как правило, составляет от 20°С до 100°С, предпочтительно от 25°С до 70°С.

Донную жидкость (линия 39) делительной колонны С-1 можно нагреть посредством пропускания через четвертый теплообменник Е-5, прежде чем направить ее через линию 40 в фракционную секцию (не показана), которая позволяет выделить фракции лигроина, керосина, газойля и остатка.

Третьим объектом настоящего изобретения является использование спирального теплообменника S-1 в заявленном устройстве или в заявленном способе, в частности, для подогрева и прямого направления углеводородной смеси во входную печь F-1 реактора реакционной секции гидрообработки или гидроконверсии R-1 и для охлаждения эфлюента реакционной секции гидрообработки или гидроконверсии R-1.

Заявленные устройство, способ и использование имеют следующие преимущества:

Два ряда кожухотрубных теплообменников подогрева углеводородной смеси при помощи реакционного эфлюента заменены единственным спиральным теплообменником, что позволяет:

- подогревать сырье до более высокой температуры, чем в контрольном устройстве, и, следовательно, уменьшить мощность, требуемую от печи F-1;

- использовать только один теплообменник в отличие от контрольного устройства, которое содержит по меньшей мере два ряда теплообменников, и, следовательно, получить выигрыш с точки зрения капиталовложений и занимаемой площади на земле; и

- уменьшить потерю напора в реакционном контуре и, следовательно, уменьшить требуемую мощность в первой компрессионной секции К-1.

Примеры

Пример 1

На фиг. 1 представлен первый контрольный сравнительный пример (сравнительный пример 1), а на фиг. 2 показан первый пример (пример 1) варианта выполнения и осуществления заявленных устройства и способа.

Углеводородное сырье представляет собой фракцию, имеющую точки кипения от 186°С до 380°С, состоящую из газойля и атмосферного керосина, со следующими характеристиками:

В настоящей заявке плотность (ʺspecific gravityʺ в англосаксонской терминологии) углеводородного сырья является безразмерной.

Согласно настоящему изобретению, как показано на фиг. 2, углеводородное сырье подают через линию 1. Добавочный водород, предпочтительно избыточный относительно углеводородного сырья, подают через линию 2 и вторую компрессионную секцию К-2 (например, компрессор), затем через линию 3 и смешивают с водородом рецикла в линии 4. Затем водород смешивают с углеводородным сырьем (линия 1), после чего полученную углеводородную смесь направляют в спиральный теплообменник S-1 через линию 5. Спиральный теплообменник S-1 обеспечивает подогрев углеводородной смеси при помощи реакционного эфлюента. В примере 1 спиральный теплообменник S-1 является теплообменником, описанным в патентной заявке WO 2014/067223. После этого теплообмена подогретую углеводородную смесь направляют через линию 7 во входную печь реактора F-1 для нагрева и подают через линию 8 в секцию гидродесульфурации, состоящую по меньшей мере из одного реактора гидродесульфурации (например, реакционной секции гидрообработки или гидроконверсии R-1), содержащего по меньшей мере один катализатор гидродесульфурации. В примере 1 температура подогретой углеводородной смеси не требует коррекции путем отвода части углеводородной смеси через линию 19 (факультативно при помощи вентиля V-3).

В примере 1 реакционная секция гидрообработки или гидроконверсии R-1 содержит реактор гидродесульфурации с двумя слоями катализатора. Слои реактора гидродесульфурации содержат катализатор Axens HR626 (типа CoMo на Al2O3). Слои работают при давлении около 4,55 МПа и при температурах от 325 до 395°С. Химическое расходование водорода в реакционной секции равно 0,35мас.% по отношению к свежему углеводородному сырью.

После этого реакционный эфлюент направляют в спиральный теплообменник S-1 через линию 9, затем в горячую делительную колбу высокого давления В-1 через линию 11.

Первый газообразный эфлюент, содержащий легкую фракцию и выходящий из горячей делительной колбы высокого давления В-1, содержит не прореагировавший водород, H2S, образовавшийся в ходе реакции, а также легкие углеводороды, получаемые в результате конверсии углеводородов в реакционной секции гидрообработки. После охлаждения во втором теплообменнике Е-3 и в первом конденсаторе с воздушным охлаждением А-1 (линия 14) охлажденный и конденсированный первый газообразный эфлюент, содержащий легкую фракцию, направляют через линию 15 в холодную делительную колбу высокого давления В-2, обеспечивающую одновременно разделение газ-жидкость и отстаивание жидкой водной фазы.

Первый жидкий эфлюент, содержащий по меньшей мере одну легкую фракцию, выходящий из холодной делительной колбы высокого давления В-2, поступает в третий теплообменник Е-4 через линию 25 и в отгонную колонну (например, делительную колонну С-1) через линию 28. Отгонная колонна С-1 работает при 0,69 МПа в головке колонны.

Рециркулируемый водород, выходящий из холодной делительной колбы высокого давления В-2, направляют через линию 16 в колонну промывки с аминами С-2, позволяющую удалить по меньшей мере часть H2S. Затем рециркулируемый водород направляют через линии 17 и 18 в первую смесительную секцию, затем в реактор гидродесульфурации с углеводородным сырьем после сжатия при помощи первой компрессионной секции К-1 и смешивают с сырьем (линия 1).

Отгонная колонна получает питание отгонным паром через линию 32. В головке отгонной колонны через линию 35 отбирают газообразную фракцию головного эфлюента и через линию 38 отбирают фракцию типа лигроина, имеющую точку кипения чаще всего выше 100°С. Донную жидкость отгонной колонны отбирают через линию 39 и нагревают в четвертом теплообменнике Е-5, после чего удаляют из установки через линию 40 для возможного дополнительного фракционирования (не показано), позволяющего извлекать фракции лигроина, керосина, газойля и остатка.

В таблице 1 для сравнения представлены:

- контрольные устройство и способ с использованием двух параллельных рядов из четырех теплообменников сырье/эфлюент Е-1 кожухотрубного типа согласно стандарту TEMA BEU (фиг. 1); и

- заявленные устройство и способ с использованием только одного теплообменника спирального типа S-1 (фиг. 2).

Контрольный способ осуществляют с таким же сырьем и в тех же рабочих условиях, что были описаны выше для примера 1.

(фиг. 2)

Как видно из таблицы 1, в заявленных устройстве и способе:

- единственный спиральный теплообменник S-1 позволяет подогревать углеводородную смесь до более высокой температуры по сравнению с несколькими рядами теплообменников кожухотрубного типа Е-1;

- мощность входной печи реактора F-1 уменьшилась более чем на 30% по сравнению с контрольными устройством и способом;

- общая мощность входной печи реактора F-1 и первого конденсатора с воздушным охлаждением А-1 уменьшилась на 20% по сравнению с контрольными устройством и способом;

- мощность первой компрессионной секции К-1 уменьшилась на 16% по сравнению с контрольными устройством и способом.

Пример 2

На фиг. 1 представлен первый контрольный сравнительный пример (сравнительный пример 1), а на фиг. 3 показан второй пример (пример 2) варианта выполнения и осуществления заявленных устройства и способа.

Углеводородное сырье представляет собой фракцию, имеющую точки кипения от 250°С до 620°С, со следующими характеристиками:

Согласно настоящему изобретению, как показано на фиг. 3, углеводородное сырье подают через линию 1. Добавочный водород, предпочтительно избыточный относительно углеводородного сырья, подают через линию 2 и вторую компрессионную секцию К-2 (например, компрессор), затем через линию 3 и смешивают с водородом рецикла в линии 4. Затем водород смешивают с углеводородным сырьем (линия 1), после чего полученную углеводородную смесь направляют в спиральный теплообменник S-1 через линию 5. Спиральный теплообменник S-1 обеспечивает подогрев углеводородной смеси, а также донной жидкости (линия 39) делительной колонны С-1 при помощи реакционного эфлюента. В примере 2 спиральный теплообменник S-1 является многофункциональным теплообменником, описанным в патентной заявке WO2014/067223. После этого теплообмена подогретую углеводородную смесь направляют через линию 7 в печь F-1 для нагрева, затем подают через линию 8 в секцию гидродесульфурации, содержащую два реактора гидродесульфурации (например, реакционной секции гидрообработки или гидроконверсии R-1), содержащих по меньшей мере один катализатор гидродесульфурации. Температуру, необходимую для реакции гидродесульфурации, можно корректировать путем отвода части углеводородной смеси через линию 19 (факультативно при помощи вентиля V-3).

В этом примере реакционная секция гидрообработки или гидроконверсии R-1 содержит два реактора соответственно с тремя слоями катализатора Axens HRК 14148 (типа NiMo на Al2O3) и с тремя слоями катализатора Axens HYК (типа цеолита). Слои реакторов работают при давлении около 16,0 МПа и при температурах от 375 до 406°С. Химическое расходование водорода в реакционной секции равно 2,8 мас.% по отношению к свежему углеводородному сырью.

После этого реакционный эфлюент направляют в теплообменник S-1 через линию 9, затем в горячую делительную колбу высокого давления В-1 через линию 11. Первый газообразный эфлюент, содержащий легкую фракцию, отделяют в горячей делительной колбе высокого давления В-1 и извлекают через линию 14. Первый газообразный эфлюент, содержащий легкую фракцию, содержит не прореагировавший водород, H2S, образовавшийся в ходе реакции, а также легкие углеводороды, получаемые в результате конверсии углеводородов углеводородного сырья в реакционной секции гидрообработки. После охлаждения во втором теплообменнике Е-3 и в первом конденсаторе с воздушным охлаждением А-1 (линия 14) охлажденный и конденсированный первый газообразный эфлюент, содержащий легкую фракцию, направляют через линию 15 в холодную делительную колбу высокого давления В-2, обеспечивающую одновременно разделение газ-жидкость и отстаивание жидкой водной фазы. Первый жидкий эфлюент, содержащий по меньшей мере одну легкую фракцию, выходящий из холодной делительной колбы высокого давления В-2, поступает после расширения в вентиле или турбине V-2 в холодную делительную колбу среднего давления В-4 через линию 25.

Первый жидкий эфлюент, содержащий по меньшей мере одну тяжелую фракцию, извлекаемую на дне горячей делительной колбы высокого давления В-1 через линию 1, направляют после расширения в вентиле или турбине V-1 в горячую делительную колбу среднего давления В-3 через линию 22. Второй газообразный эфлюент, содержащий легкую фракцию, содержит не прореагировавший водород, H2S, а также легкие углеводороды, получаемые в результате конверсии углеводородов углеводородного сырья в реакционной секции гидрообработки. После прохождения через второй конденсатор с воздушным охлаждением А-2 конденсированный второй газообразный эфлюент, содержащий легкую фракцию, поступает через линию 24 в холодную делительную колбу среднего давления В-4. Второй жидкий эфлюент, содержащий по меньшей мере одну легкую фракцию, выходящий из холодной делительной колбы среднего давления В-4, питает третий теплообменник Е-4 через линию 27 и отгонную колонну (пример делительной колонны С-1) через линию 28. Второй жидкий эфлюент, содержащий по меньшей мере одну тяжелую фракцию, выходящий из горячей делительной колбы среднего давления В-3, питает также отгонную колонну через линию 26.

Рециркулируемый водород, выходящий из холодной делительной колбы высокого давления В-2, направляют через линию 16 в колонну промывки с аминами С-2, позволяющую удалить по меньшей мере часть H2S. Затем рециркулируемый водород направляют через линии 17 и 18 в первую смесительную секцию, затем в реактор гидродесульфурации с углеводородным сырьем после сжатия при помощи первой компрессионной секции К-1 и смешивают с сырьем (линия 1).

Отгонная колонна работает при давлении 0,9 МПа в головке колонны и получает питание отгонным паром через линию 32. В головке отгонной колонны через линию 35 отбирают газообразную фракцию головного эфлюента (обычно называемую кислым газом) и через линию 38 отбирают фракцию типа лигроина, имеющую точку кипения чаще всего выше 100°С.

Донную жидкость отгонной колонны отбирают через линию 39 и нагревают во втором теплообменнике Е-5, затем в многофункциональном спиральном теплообменнике S-1 при помощи реакционного эфлюента, после чего направляют в факультативную фракционную секцию через линию 42 для извлечения фракций лигроина, керосина, газойля и остатка. Входную температуру фракционной секции (не показана) контролируют при помощи дополнительного байпаса спирального теплообменника S-1, который позволяет направлять донную жидкость напрямую в фракционную секцию через линию 41.

В таблице 2 для сравнения представлены:

- контрольные устройство и способ с использованием нескольких рядов теплообменников сырье/эфлюент Е-1 кожухотрубного типа согласно стандарту TEMA BEU (фиг. 1); и

- заявленные устройство и способ с использованием только одного теплообменника спирального типа S-1 (фиг. 2).

Контрольный способ осуществляют с таким же сырьем и в тех же рабочих условиях, что были описаны выше для примера 2.

(фиг. 3)

Кроме уменьшения числа теплообменников, использование многофункционального спирального теплообменника S-1 дает также энергетический выигрыш, благодаря уменьшению мощности печи на входе реактора, компрессора К-1 и конденсатора с воздушным охлаждением А-1.

Объектом изобретения являются устройство и способ гидроконверсии или гидрообработки углеводородного сырья с применением, в частности, по меньшей мере одного спирального теплообменника (S-1), при этом упомянутый спиральный теплообменник является одноходовым теплообменником, образованным вертикальной камерой, в которой один или несколько пучков труб намотаны спирально вокруг центрального сердечника в виде нескольких расположенных друг над другом слоев, и выполнен с возможностью: нагревать и напрямую направлять смесь углеводородное сырье - поток водорода в реакционную секцию гидрообработки или гидроконверсии (R-1); и охлаждать реакционный эфлюент реакционной секции гидрообработки или гидроконверсии (R-1). Объектом настоящего изобретения является также использование спирального теплообменника (S-1) в рамках способа гидрообработки или гидроконверсии углеводородного сырья. 3 н. и 12 з.п. ф-лы, 3 ил.

1. Устройство гидроконверсии или гидрообработки углеводородного сырья, содержащее:

единственный спиральный теплообменник (S-1), при этом упомянутый спиральный теплообменник является одноходовым теплообменником, образованным вертикальной камерой, в которой один или несколько пучков труб намотаны спирально вокруг центрального сердечника в виде нескольких расположенных друг над другом слоев, и выполнен с возможностью:

подогревать и напрямую направлять углеводородное сырье и факультативно поток водорода или смесь углеводородное сырье - поток водорода во входную печь реактора (F-1) реакционной секции гидрообработки или гидроконверсии (R-1), и

охлаждать реакционный эфлюент реакционной секции гидрообработки или гидроконверсии (R-1);

первую смесительную секцию, выполненную с возможностью смешивать углеводородное сырье с потоком водорода, при этом упомянутая первая смесительная секция расположена на входе или на выходе спирального теплообменника (S-1);

входную печь реактора (F-1) для нагрева и подачи подогретой смеси углеводородное сырье - поток водорода в реакционную секцию гидрообработки или гидроконверсии (R-1);

реакционную секцию гидрообработки или гидроконверсии (R-1), выполненную с возможностью осуществлять гидрообработку или гидроконверсию углеводородного сырья;

холодную делительную колбу высокого давления (В-2), выполненную с возможностью разделения по меньшей мере части охлажденного реакционного эфлюента на первый жидкий эфлюент, содержащий по меньшей мере одну легкую фракцию, и на первый газообразный эфлюент, содержащий водород; и

делительную колонну (С-1), выполненную с возможностью разделения первого жидкого эфлюента, содержащего по меньшей мере одну легкую фракцию, на донную жидкость и головной эфлюент.

2. Устройство гидроконверсии или гидрообработки по п.1, дополнительно содержащее первый байпас (19), выполненный с возможностью напрямую направлять часть углеводородного сырья или часть смеси углеводородное сырье - поток водорода от входа спирального теплообменника (S-1) к выходу спирального теплообменника (S-1).

3. Устройство гидроконверсии или гидрообработки по пп. 1 или 2, в котором спиральный теплообменник (S-1) является многофункциональным спиральным теплообменником.

4. Устройство гидроконверсии или гидрообработки по п. 3, в котором многофункциональный спиральный теплообменник выполнен с возможностью нагревать по меньшей мере часть донной жидкости делительной колонны.

5. Устройство гидроконверсии или гидрообработки по п. 4, дополнительно содержащее второй байпас (41) многофункционального спирального теплообменника, выполненный с возможностью контролировать температуру донной жидкости на выходе многофункционального спирального теплообменника.

6. Устройство гидроконверсии или гидрообработки по любому из предыдущих пунктов, дополнительно содержащее горячую делительную колбу высокого давления (В-1), выполненную с возможностью разделения охлажденного реакционного эфлюента на первый жидкий эфлюент, содержащий по меньшей мере одну тяжелую фракцию, и на первый газообразный эфлюент, содержащий легкую фракцию и направляемый в холодную делительную колбу высокого давления (В-2).

7. Устройство гидроконверсии или гидрообработки по п. 6, дополнительно содержащее горячую делительную колбу среднего давления (В-3), выполненную с возможностью разделения первого жидкого эфлюента, содержащего по меньшей мере одну тяжелую фракцию, на второй жидкий эфлюент, содержащий по меньшей мере одну тяжелую фракцию, направляемый в делительную колонну (С-1), и на второй газообразный эфлюент, содержащий легкую фракцию.

8. Устройство гидроконверсии или гидрообработки по любому из предыдущих пунктов, дополнительно содержащее холодную делительную колбу среднего давления (В-4), выполненную с возможностью разделения первого жидкого эфлюента, содержащего по меньшей мере одну легкую фракцию, на второй жидкий эфлюент, содержащий по меньшей мере одну легкую фракцию, направляемый в делительную колонну (С-1), и на второй газообразный эфлюент, содержащий водород.

9. Устройство гидроконверсии или гидрообработки по п. 8, подчиненному п. 6, в котором холодная делительная колба среднего давления (В-4) выполнена с возможностью отделения второго газообразного эфлюента, содержащего легкую фракцию.

10. Способ гидроконверсии или гидрообработки углеводородного сырья, содержащий следующие этапы:

подогревают и напрямую направляют углеводородное сырье и факультативно поток водорода или смесь углеводородное сырье - поток водорода во входную печь реактора (F-1) реакционной секции гидрообработки или гидроконверсии (R-1) при помощи одного спирального теплообменника (S-1);

в первой смесительной секции смешивают углеводородное сырье с потоком водорода, при этом упомянутое смешивание происходит до или после этапа подогрева;

охлаждают реакционный эфлюент реакционной секции гидрообработки или гидроконверсии (R-1) при помощи спирального теплообменника (S-1), при этом упомянутый спиральный теплообменник является одноходовым теплообменником, образованным вертикальной камерой, в которой один или несколько пучков труб намотаны спирально вокруг центрального сердечника в виде нескольких расположенных друг над другом слоев;

при помощи входной печи реактора (F-1) подогретую смесь углеводородное сырье - поток водорода нагревают и направляют в реакционную секцию гидрообработки или гидроконверсии (R-1);

осуществляют гидрообработку или гидроконверсию углеводородного сырья в реакционной секции гидрообработки или гидроконверсии (R-1), содержащей по меньшей мере один реактор, содержащий по меньшей мере один катализатор, содержащий по меньшей мере один элемент, выбранный среди элементов группы VII периодической системы элементов;

в холодной делительной колбе высокого давления (В-2) разделяют по меньшей мере часть охлажденного реакционного эфлюента на первый жидкий эфлюент, содержащий по меньшей мере одну легкую фракцию, и на первый газообразный эфлюент, содержащий водород; и

в делительной колонне (С-1) разделяют первый жидкий эфлюент, содержащий по меньшей мере одну легкую фракцию, для распределения донной жидкости и головного эфлюента.

11. Способ гидроконверсии или гидрообработки по п. 10, в котором гидрообработку или гидроконверсию углеводородного сырья осуществляют по меньшей мере при одном из следующих рабочих условий:

температура составляет примерно от 200 до 460°С;

общее давление составляет примерно от 1 до 20 МПа;

общая часовая пространственная скорость жидкого сырья составляет примерно от 0,05 до 12 час-1;

поток водорода содержит примерно от 50 до 100 об.% водорода по отношению к объему потока водорода;

количество водорода по отношению к жидкому углеводородному сырью составляет примерно от 50 до 2500 н.м3/м3.

12. Способ гидроконверсии или гидрообработки по п. 10 или 11, в котором первоначальная точка кипения углеводородного сырья превышает 120°С.

13. Способ гидроконверсии или гидрообработки по любому из пп. 10-12, в котором холодная делительная колба высокого давления (В-2) работает при давлении ниже давления реакционной секции гидрообработки или гидроконверсии (R-1), и/или в котором температура холодной делительной колбы высокого давления (В-2) составляет от 20°С до 100°С.

14. Применение спирального теплообменника (S-1) в рамках способа гидрообработки или гидроконверсии углеводородного сырья, при этом упомянутый спиральный теплообменник является одноходовым теплообменником, содержащим вертикальную камеру, в которой один или несколько пучков труб спирально намотаны вокруг центрального сердечника в виде нескольких расположенных друг над другом слоев.

15. Применение по п. 14, в котором спиральный теплообменник используют, чтобы:

подогревать и напрямую направлять смесь углеводородное сырье - поток водорода во входную печь реактора (F-1) реакционной секции гидрообработки или гидроконверсии (R-1), и

охлаждать эфлюент реакционной секции гидрообработки или гидроконверсии (R-1).

| УЛУЧШЕННЫЙ СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЕЛЫХ МАСЕЛ ПОСРЕДСТВОМ СИСТЕМ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2008 |

|

RU2481387C2 |

| Способ переработки углеводородного сырья | 1973 |

|

SU508165A3 |

| СПОСОБ КОНВЕРСИИ ПОТОКА УГЛЕВОДОРОДОВ И, ПО УСМОТРЕНИЮ, ПОЛУЧЕНИЯ ПЕРЕРАБОТАННОГО ДИСТИЛЛЯТНОГО ПРОДУКТА | 2013 |

|

RU2565048C1 |

| WO 2011002429 A1, 06.01.2011 | |||

| CN 203881179 U, 15.10.2014 | |||

| US 8597496 B2, 03.12.2013. | |||

Авторы

Даты

2021-12-24—Публикация

2018-12-21—Подача