1

Изобретение относится, к нефтеперерабатывающей промышленности, в частности к способу переработки углеводородного сырья в присутствии водорода, осуществляемому в подвижном (движущемся) слое плотнофазно- го катализатора.

Известны; различные способы;переработки углеводородного скрьгя, например различных нефтяных фракций, в присутствии водорода при повышенных температуре и давлении, ко торые осуществляют в присутствии катализетОра содержащего гидрирующие компоненты, причем контактирование водородсырьевой смеси с катализатором осуществляют в условиях стационарного слоя последнего.

Известен способ переработки углеводородного сырья в присутствии водорода при повышенных теипературе и давлении, включающий последовательное пропускание водо- род-сырьевой смеси через две реакйионные эоньт со стационарным плотнофазным слоем катализатора, содержащего окислы металлов и У1 групп Периодической сист&мы элементов на окисном носителе.

Но так как катализатор применяется в виде стационарного слоя его активность падает, вызывая снижение качества продукта до тех пор. пока условия реакции не будут изменены. Когда уже невозможно поддерживать соответ ствующее качество пpoдyктa катализатор приходится менять с переключением процесса на другой реактор или остановкой процесса. Каталитическое обессеривание остаточi&ix нефтепродуктов замедляется и останавлвается в связи с загрязнением катализатора KOKCoMt металлами, удаляемыми из нефт&продукта солью, парафином и прочей производственной /накипыо. Помимо снижения активности катализатора, отлонсения указанных продуктов усиливают перепад давления в реакторе, что приводит к повышенным затратам при работе насосов и компрессоров и мешает равнок ерному распределению водорода и нефти вдоль катализатора, создавая протоки и места скопления, ведущие к дальнейшей деактивации катализатора.

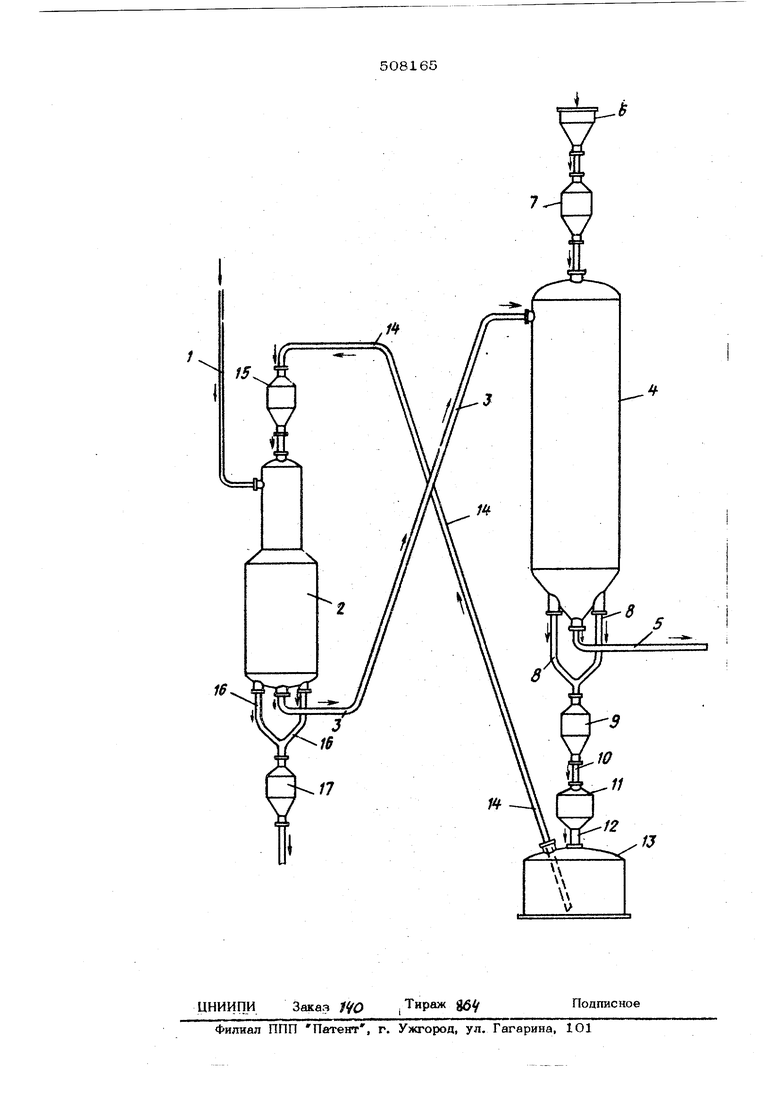

Остановки в работе, вызываемые указа ными причинами, обходятся очень дорого вследствие прекращения производства продукции и затрат на замену, катализатора. Во иабежйнив i этого прибегают к использованию заиштных реакторов, устанавливаемы перед основным реактором обессеривания. Указанные реакторь( работаю по принципу переключения, т. е, в то время, когда один работает, другой находится в стадии регейе рации или заполнения новым катализатором При переработке нефтяных остатков с высокой концентрацией металлов деактивация катализатора вследствие содержания металла в сырье является не менее серьезной пробл& мой, чем деактивация вследствие отложения углерода на катализаторе, хотя первое может происходить более медленным темпом. Окислительная регенерация катализатора, загрязненного металлом, не восстанавливает его первоначальную активность, поскольку; металлы полностью не устраня- ются. Цель изобретения - повышение эффектив ности пpoцecQa за счет более полного использования катализатора. Это достигается тем, что процесс осуще ствляют в подвижном слое катализатора при последовательно1;л| пропускании последнего через вторую реакционную зону, зону регенерации и первую реакционную зону. Предпочтительно катализатор из зоны регенерации частично подавать не только в первую, но и во вторую реакционную зону. Описываемый способ включает следующие последоватеяьнвте операции: а)прохождение углеводородного сырья и водорода через первую зону реакции с подвижным слоем катализатора, в которую добавляют регенерированный катализатор; б)прохождение потока из первой зоны реакции через вторую {зеакционную зону с подвижным катализатором, в которую доба& ляют свежий катализатор; в)удаление испотшзованного катализато ра на второй зоны реакции; г)контактирование указанного использованного катализатора с кислородсодержащим газом в зоне регенерации, вследствие чего сгорают углеродные отложения и обра зуется регенерированный катализатор; д)проведение по крайней мере части регенерированного катализатора, получе ного в стадии г,: в первую зону реакции в качестве указанного регенерированного катализатора стадии а. Углеводородное сырье и водород вводят по линии 1 в верхнюю чаепь- первого реактора 2 и пропускают вниз по реактору для выхода по пинии 3 и перехода во второй ревктор 4. Продукты, прошедшие гидрообра ботку, выводят с установки по линии 5 в cenapaTOjp i высокого давления или в иное подходящее устройство. Свежий катализе тор подают в систему по линии 6 с помощью заслонного бункера 7, используемого дяя уравнивания давления на катализатор перед впуском его во второй реактор 4i Катализатор постепенно продвигается вицз по реактору, удаляется через дно реактора с помощью устройства 8 и подается в зас прнный бункер 9. Удаленный катализатор проходит по линии 10 в регенерационную зону 11, размещенну ю во втором засло ном бункере, в котором}катализатор контактирует с кислородсодержащим газом, напри-мер с воздухом. После значительной очнст« ки от углерода окислением в регенерирующей зоне катализатор проходит по линии 12 в бункер 13 и затем проталкивается по ли. НИИ 14 в заслонный бункер 15, расположеви ный в верхней части первого реактора. Катализатор , направленный в первый реактор 2 через заслонный бункер 15, проходит вниз через реактор, в котором происходит первоначальная деметаллизация сьтрья. Использованный катализатор удаляется с помощью устройства 16 и входит в заслонный бункер 17 для удаления из реакторной системы и перехода в устройство для восстановления металлов. Для большей ясности и простоты система регулирования, клапаны, теплоо менники и другое необходимое оборудование на чертеже не показаны. Зону регенерации можно эксплуатировать в условиях стационарного подвижного или псевдоожиженного слоя. Процесс тидрообработки разделяется на три основных разновидности. Первая - это гидрообрабо .ка, при которой материалы типа серы, азота и металлы, содержащиеся в различных органических молекулярных структурах, удаляются иа сырья с очень неболь шим молекулярным расщеплением. Вторая разновидность - гидрокрекинг, при кЪтором) по крайней мере 50% сырья расщепляется на компоненты с меньшим молекулярным весом, например производство бензина из тяжелого дистиллята. Гидроочистка находит ся. между этими двумя -крайними стадиями и приводит I к молекулярным изменениям примерно в 16% подаваемого; потока совместно с устранением загрязнения. Хотя сущестует большое; разнообразие в условиях обработки или в использовании разньг катализаторов и схем потоков для этих разных операций, в большинстве аспектов они в основном идентичны. Катализаторы, используемые в этих процессах, в основном состоят из базового металла, выбранного из группы, содержащей никель, железо и кобальт, основанием которого является неорганическая окисная подложка. Изготовление и состав таких ка тализаторов не имеет непосредственного отношения к практике процесса, изложен- ного в настоящем описании. Типичный ката лизатор может содержать примерно 0,1-1 никеля или другого металла -Ч Ш группы Периодической системы элементов или сое динения металлов У Ш. группы металлов с другими металлами типа молибдена или ва надия. Базовым: материалом катализатора обычно служит тугоплавкая неорганическая окись типа окиси алюминия, кремнезем двуокись циркония, окись бора к так далее или соединение любого из указанных метал лов, особенно соединение глинозема с одной или несколькими другими окисями. Гли нозем обычно бывает в избытке, причем его весовое отношение к прочим компоне там равно примерно 1,5:1-9:1, предпочтительно 1,5:1-3:1. Включение небольшого количества кр&мнезема Широко распространено для повышения обшей расшепляющей деятельности катализатора. Условия протекания процесса определяются катализатором и продуктами, которые необходимо получить. Процесс осуществляют при температуре 260-538°С, давлении 14,6-273 атм, часовой скорости прохожде ния жидкости {объем жидкости за 1 час при 15°С/объем катализатора) 0,5-5,0. Температура внутри реактора определяется активностью катализатора. Количество подаваемого водорода поддерживают в интервале 178-4460 соотношения объемов: объем Н (при 15°С и 1 атм ) на объем нефти при 15 С. При обработке остаточных нефтяных фракций (например мазутов, гудронов и т.п.) возникает 1 затруднение, связанное с существенным.содержанием в сырье металлов, превосходящим обычно О,01вес.%. Эти металлы (главнькм образом ванадий и никель), а также мохпримеси и неоргани ческие соли являются главной причиной необратимого отравления катализатора. Такой необратимо отравленный катализатор нуждается в удалении из реакционной зоны, так как он практически, является лишь фильтрующей средой, в которой происходят процессы скопления и спекания загрязнений что приводит к образованию локальных про- токов сырья и к Heo6paTHMo fy и неравномерному отравлению последующих катализ торных слоев. При осуществлении описываемого процесса эта проблема решается следующим образом: регенерированный катализатор используют в первом реакторе, объем которого относительно мал по сравнению с объемом второго реактора и который является как бы охранным респектором для основного процесса переработки сырья (гидрооблагораживания, гидроочистки или гидрокрекинга), осуществляемого во втором реакторе. Так как .перемещение катализатора в обоих реакторах происходит под действием силы, тяжести, то оно имеет вид потока, направленного сверху вниз ( в обоих реакторах). Свежий катализатор подают в верхнюю зону второго реактора и после определенного периода пребывания в нем, определяемого степенью деактивации катализатора в обеих реакторах, удаляют из донной чаоти реактора и регенерируют. Последующей за регенерацией стадией может быть стадия восста.новления окислов гидрирующих металлов (эти окислы могут образовываться в услових окислительной регенерации) и последующий перевод этих металлов в соответствующие сульфиды :;. (сульфидирование). Сульфидирование приводит к снижению крекирующей 4ункции катализатора, и, хотя крекинг бывает желателен при проведении описываемого процесса, селективность катализаторов в металлической форме как правило невысока. Регенерированный катализатор подают затем в первый реактор для использования при частичном крекинге и деметаллизации сырья. Отравленный металлами катализатор удаляют из донной зоны первого реактора и направляют в устройство для извлечения металлов или просто выбрасывают. Загрязнения катализатора отложениями кокса (углероди-стыми отложениями) может вызвать деактивацию (хотя и обратимую) более высокой степени, чем скорость деактивации вследствие отравления металлами. В этом случае целесообразно возвраи1ать некоторую часть регенерированного катализатора во второй реактор. Количество такого рециркулирующего катализатора определяется относительными темпами деактивации и желательно средней степенью ак- ТИВ1ЮСТИ катализатора в связи с такими факторами, как стоимость использования, условия ведения процесса, средний период жизни катализатора, скорость оборота катали,затора в первом реакторе и относительный физический размер обоих реакторов. Вследствие сложности всех этих взаимс.)- отношений невозможно предложить оптим 1ль- ный срок оборота катализатора или скпрост. рециркуляции, если не ограничиться

деленным катализатором, сырьем, спецификацией продукта и реактора.

Если степень загрязнения катализатора отложениями металлов очень высока по сравнению с коксоотложением, п1Х1исходит обратная ситуация. Для йоддержания | желаемой активности катализатора в первом, реакторе необходимо загружать свежим катализатором как первый, тек и второй, реакторы,

Повторный рецикл в первый реактор ка- алиэатора, удаленного из него, после его «генерации возможен в отдельных случаях Ь начале процесса, если оба реактора загруkeHbi свежим катализатором или когда в пербом реакторе возникают чрезмерные OTW . пожения кокса.

Заполнение и изъятие катализаторов из зон реакции совершается посредством заслонных бункеров, имеющих закрытый между двумя клапанами объем. Катализатор проникает сверху в заслонную камеру, з&тем верхний клапан закрывают, давление внутри заслонного бункера уравнивают сдавлением в зоне реакции, открывается нижний клапан. Таким образом, катализатор может бесперебойно- поступать и удаляться из любого реактора, не прерывай;троцесса поменением давления или температуры в зоне реакции,

Заслонный бункер также можно использовать в качестве зоны регенерирования между двумя реакторами. Во время процесса катализатор поступает в регенерирующую зону, полностью изолированную на это время от других. Увлекаемая с ним нефть удаляется, а газ, содержащий кислород, пропускается над ним. Благодаря высокой температуре происходит мгновенное воспламенение, и углеводородный осадок сжигается вместе с прослойкой кокса. Температура регенерируемого катализатора не должна превышать 454-482°С. Нежелательный эффект вспышки пламени и возникающие при этом высокие температуры можно избежать своеврйменным использованием азотного

продувания заслонного бункера перед регенрацией и разбавлением воздуха, используемого для регенерации, азотом или водяным паром, или двуокисью углерода. Содержание кислорода в газе, используемом для регенерации катализатора не выше 1-2%, ; После процесса регенерации металл, содержащийся на катализаторе, находится . в сильно окисленном состоянии, В этот момент катализатор может быть непосредственно подан в первый реактор. Однако желательно производить восстановление и сульфидирование постепенно при контролируемых УСЛОВИЯХ и скоростях, что увеличивает ак«ивность катализатора в сравнения с той, что можно получить при непосредственном ; введении катализатора в зону реакции. Восстановление может происходить благодаря пропусканию газа типа метана или водорода над катализатором при повышенной температуре для замещения кислорода, соединившегося с металлом во время процесса сгорания (окисления). После этой стадии катализатор входит а контакт с веществом, содержащим серу типа сероводорода, или легкой нефтяной фракцией, содержащей серу. Особо предпочтительной процедурой для сульфидирования является предварительная обработка легкой нефтяной фракцией.в течение примерно 18 час при температуре около 15О°С, давлении в 137 атм и цирькуляцки водорода при соотношении объемов 89О, затем подъем температуры до 232 С, в течение последующих 32 час или до тех пор, пока не будет равновесия концентрации Н S , Затем температуру в реакторах поднимают до рабочей и начинают подавать сырье,

П ример 1. Мазут легкой арабской нефти со свойствами , приведенными в табл. 1 зш-ружают в двухреакторную систему, по.льзующую катализатор, содержащий 2 вес,% кобальта и 12,0 вес.% молибд&на, входящие в состав шариков из окиси алЮ1миния Диаметром-1,52 мм.

I

508165

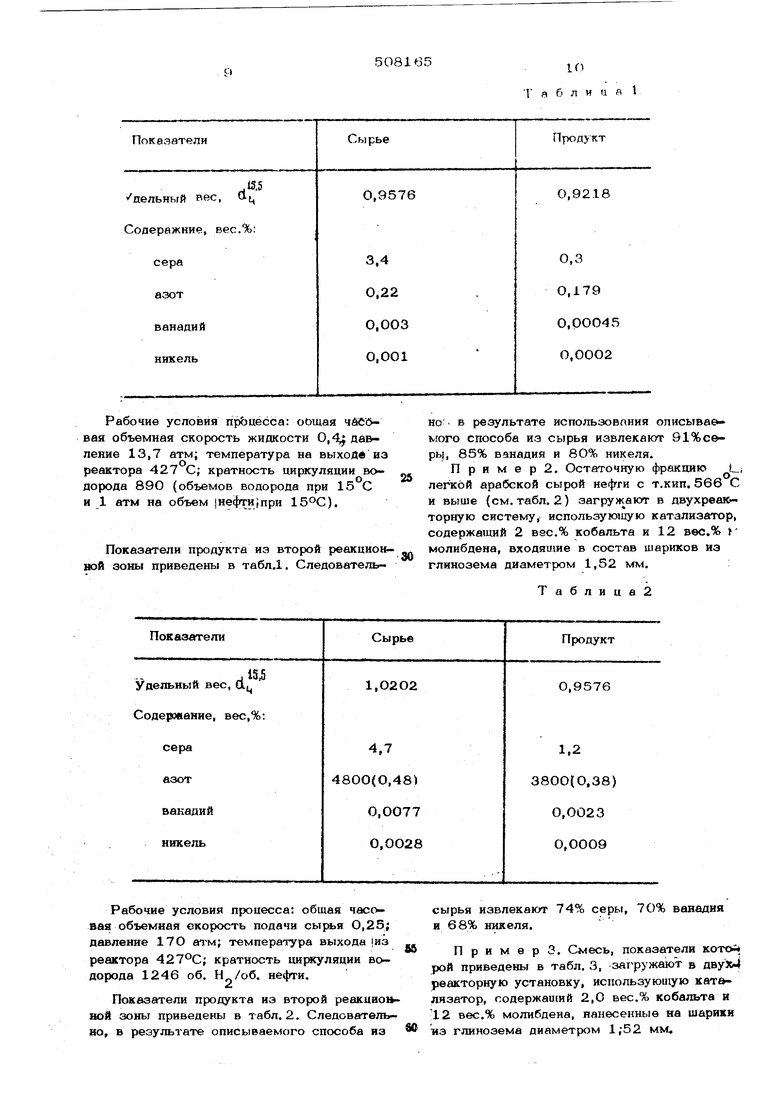

10 Таблица 1

Рабочие условия прЬцессагоощая чё&( вея объемная скорость жидкости 0,4 давление 13,7 атм; температура на выход из реактора 427 С; кратность циркуляции водорода 89О (объемов водорода при 15 С и 1 атм на объем нефти|при 15°С).

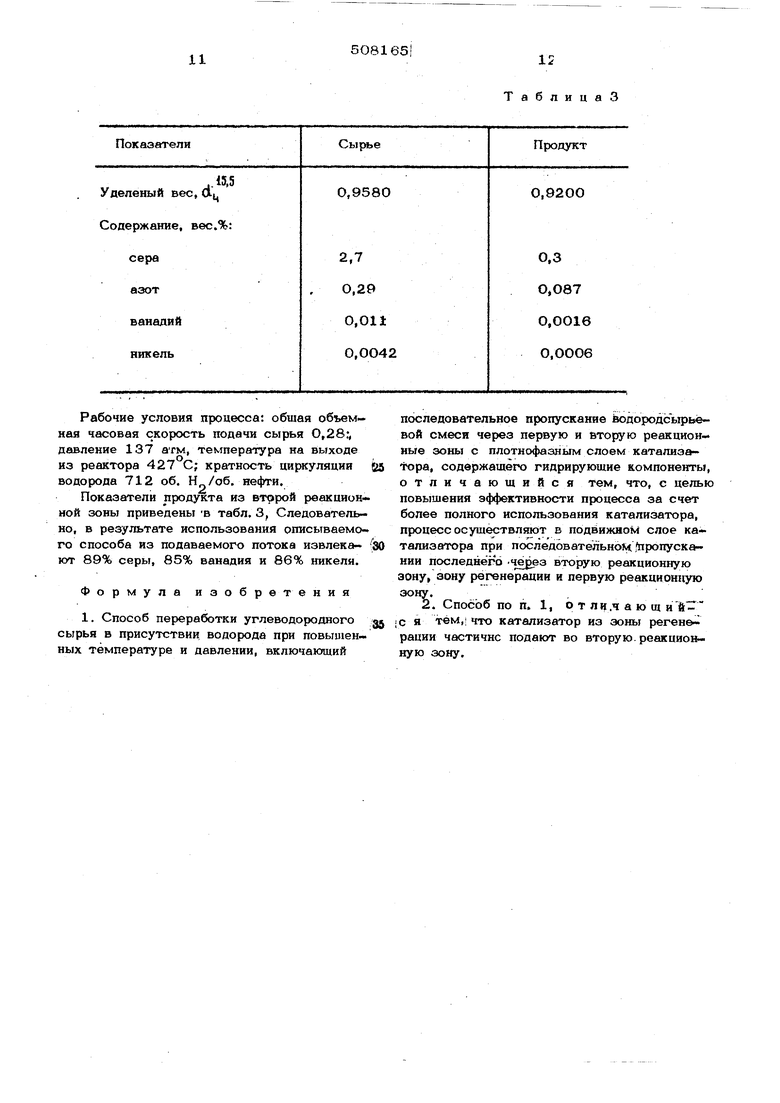

Показатели продукта из второй реакционной зоны приведены в табл.1. СледовательРабочие условия процесса: общая часовая объемная скорость подачи сырвья 0,25; давление 17О атм; температура выхода (из реактора 427°С; кратность циркуляции водорода 1246 об. Н /об. нефти. Показатели продукта из второй реакционной зоны приведены в табл. 2. Следовательно, в результате описываемого способа из

но- в результате использования описываем мого способа из сырья извлекают 91%с&рь|, 85% ванадия и 8О% никеля.

П р и м е р 2. Остаточную фракцию L легкой арабской сырой нефти с т.кип. 566 С и выше (см, табл. 2) загружают в двухреаюторную систему, использующую катализатор, содержащий 2 вес.% кобальта и 12 ввс.% i молибдена, входящие в состав шариков на глинозема диаметром 1,52 мм.;

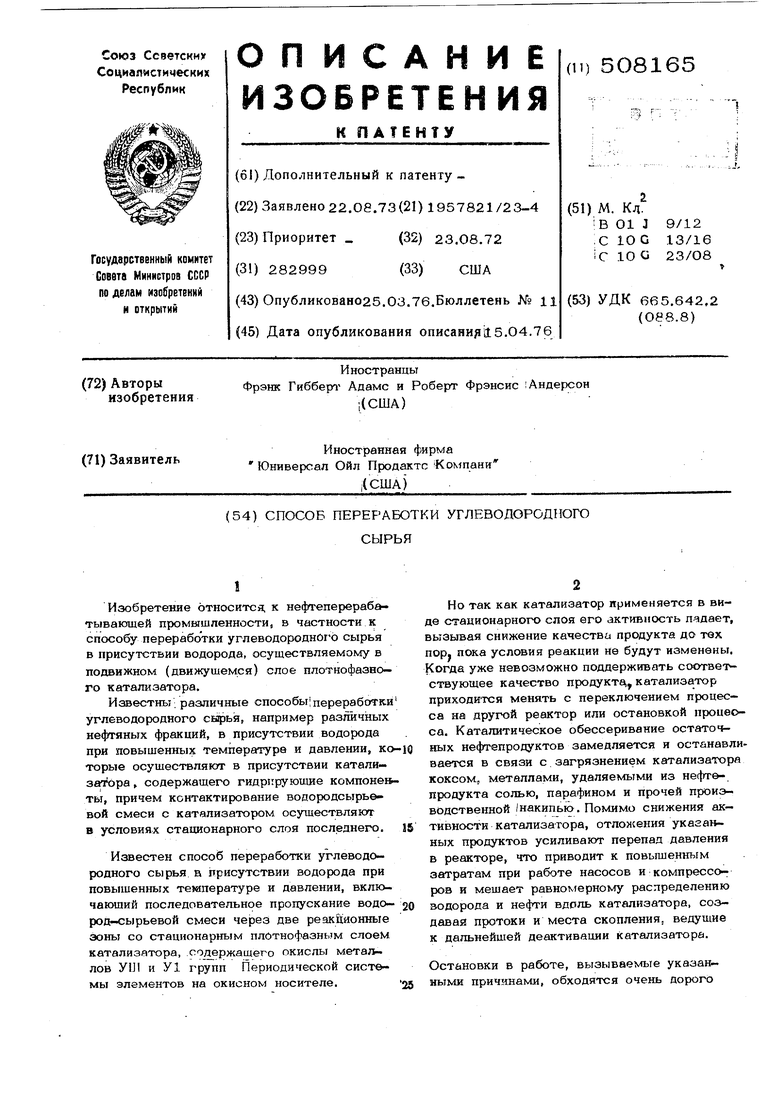

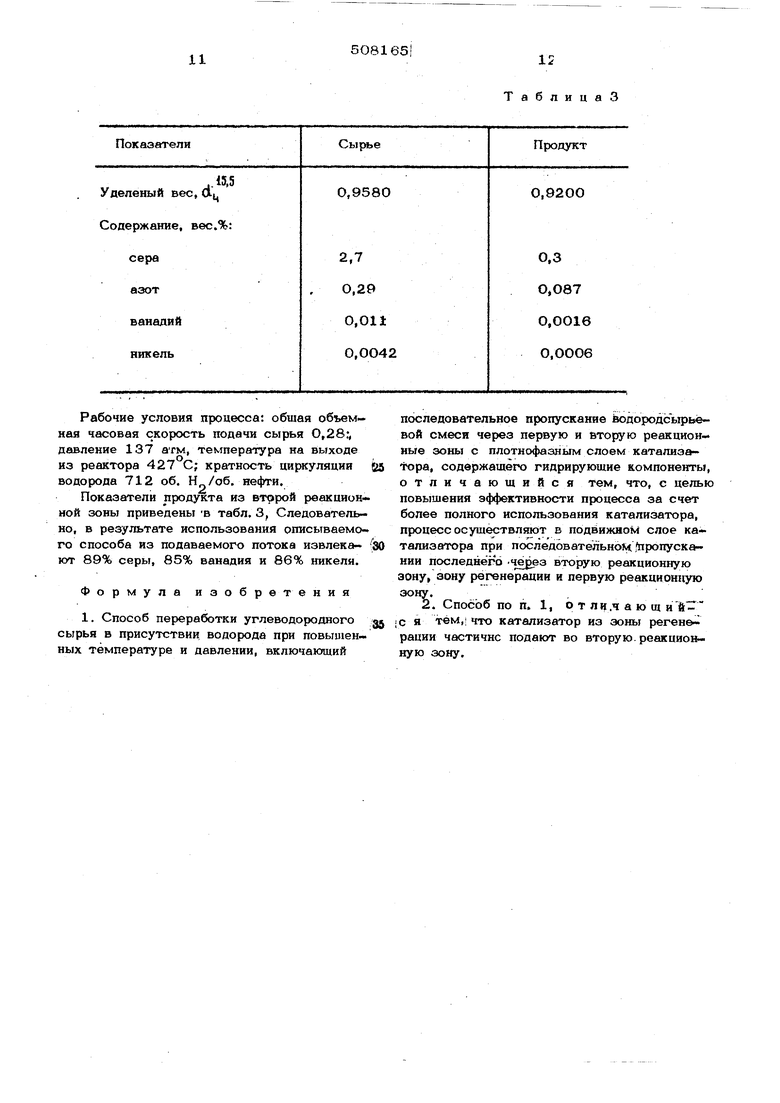

Таблица2 сырья извлекают 74% серы, 70% ванадия и 68% никеля. ПримерЗ. Смесь, показатели котсЛ рой приведены в табл. 3, зат ружают в двух4 реакторную установку, использующую катализатор, содержащий 2,0 вес.% кобальта и 12 вес.% молибдена, нанесенные на шарики из глинозема диаметром 1;52 мм.

Рабочие условия процесса: общая объемная часовая скорость подачи сырья 0,28:, давление 137 атм, температура на выходе из реактора 427 С; кратность циркуляции (м водорода 712 об. Н /об. нефти.

Показатели продукта из второй реакционной зоны приведены в табл. 3, Следовательно, в результате использовання описываемо го способа из подаваемого потока нзвлека- (so ют 89% серы, 85% ванадия и 86% никеля.

Формула изобретения

ТаблицаЗ

последовательное пропускание водородсьфьевой смеси через первую и вторую реакционные зоны с плотнофазным слоем катализатора, содержащего гидрирующие компоненты отличающийся тем, что, с целью повышения эффективности процесса за счет более полного использования катализатора, процесс осуществляют в подвижном слое катализатора при последовательном .пропускании последнегЪ .через вторую реакционную зону, зону регенерации и первую реакционную зону.

Авторы

Даты

1976-03-25—Публикация

1973-08-22—Подача