ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к новому, экологически и экономически более благоприятному способу извлечения цветных и благородных металлов из руд, в частности из сульфидных и окисленных медных руд, в сравнении с методами сернокислотного, азотнокислого или хлоридного выщелачивания. Изобретение относится к усовершенствованному способу и аппаратурной схеме извлечения цветных металлов из руд на гидрометаллургических предприятиях, в частности к технике извлечения цветных и благородных металлов и получения цветных металлов высокой чистоты в металлическом виде и благородных металлов в виде химически чистых соединений и/или сплавов непосредственно на месторождении, где добываются и перерабатываются руды.

УРОВЕНЬ ТЕХНИКИ

Из патента RU 2179589 С1 «Способ переработки медьсодержащих продуктов», опубл. 20.02.2002, известно изобретение, которое относится к способам переработки окисленных медных руд, смешанных сульфидно-окисленных медных руд, а также промежуточных продуктов, отвальных хвостов и шлаков, содержащих окисленные соединения меди. Способ включает дробление и измельчение исходного продукта до крупности фракций, превышающей необходимую крупность фракций для флотации, выщелачивание с последующим разделением жидкой и твердой фаз продукта с одновременной промывкой частью рафината экстракции и водой, после чего доизмельчают твердую фазу продукта и осуществляют флотацию, а жидкую фазу подвергают экстракции с выделением рафината и медьсодержащего раствора экстрагента, при этом рафинат неоднократно используется при выщелачивании и промывке. Кроме того, возможна реэкстракция меди из медьсодержащего раствора экстрагента, и регенерированный экстрагент используют при экстракции, а чистый медьсодержащий раствор подвергают электроэкстракции, после которой отработанный электролит используют при реэкстракции, при этом экстракцию производят путем контактирования медьсодержащего раствора с органическим экстрагентом катионообменного типа, обеспечивается повышение эффективности извлечения меди и улучшение экологичности процесса.

Из патента US 8871162 B2 «Процесс извлечения золота и меди из смешанных оксидно-сульфидных медных руд», опубл. 28.10.2014, известен способ извлечения золота и меди из золотосодержащих медных руд, полученных из смешанных оксидно-сульфидных медных рудных тел, посредством ряда стадий флотации. Более конкретно, настоящее изобретение относится к способу извлечения золота и меди, при котором золотосодержащие руды, полученные из смешанных оксидно-сульфидных медных рудных тел, и / или их побочные продукты флотации меди, подвергаются по меньшей мере одной стадии флотации после этапа обезвоживания. В частности, способ извлекает медь и золото из окисленной зоны порфировых и других месторождений смешанных руд. Аналогичным образом, настоящий способ позволяет извлекать медь и золото из хвостов и концентратов поглотителей, которые в обычном процессе больше не пригодны для дальнейшей обработки.

В соответствии с одним вариантом осуществления руды, происходящие из смешанных оксидно-сульфидных медных рудных тел, содержащих золото, подвергаются медной флотации с использованием ксантогената в качестве собирателя после дробления, просеивания и измельчения до определенного размера, достаточного для выделения минералов. Побочные продукты флотации меди от флотации меди подвергаются по меньшей мере одной стадии флотации с использованием комбинации ксантогената и жирной кислоты после стадии обезвоживания для извлечения меди и золота. Процесс предварительного концентрирования, применяемый перед обычными процедурами выщелачивания, снижает объем обогащенного золотом медного концентрата, который можно подвергнуть кислотному выщелачиванию, без ущерба для извлечения металла на стадии кислотного выщелачивания.

В другом варианте осуществления предлагается способ извлечения меди и золота, в котором руды, выделяющиеся из смешанных оксидно-сульфидных медных рудных тел, проходят по меньшей мере одну стадию флотации с использованием комбинации ксантогената и жирной кислоты в качестве собирателей после дробления, просеивания, измельчения до соответствующего размера (200 меш) и обезвоживание. Затем медно-золотой концентрат подвергается кислотному (серной кислотой) выщелачиванию перед разделением твердой и жидкой фаз.

Недостатками известных в уровне техники технологий являются применяемые условия дробления и вскрытия минералов, приводящие в первую очередь к увеличению эксплуатационных затрат и аппаратурного оснащения.

Заявляемая технология обходится без дополнительного дорогостоящего тонкого измельчения. Это значительно упрощает схему гидрометаллургического передела: материал заявленной крупности не требует введения дополнительных флотореагентов.

Наиболее близкими по своей сущности технологиями (аналогами) являются следующие.

Из международной заявки WO2004059018A1 «Восстановление металлов из сульфидных материалов», опубл. 15.07.2004, известно выщелачивание золота по технологии «Intec Copper», где используется хлоридная система, содержащая хлорид меди (II) - CuCl2, и хлорид натрия - NaCl определенной концентрации. Процесс ведется при атмосферном давлении и температуре 80-85°С, в контактной системе. Авторами изобретения установлена возможность извлечения золота при соблюдении ряда технологических параметров. Фирмой «Intec» также был разработан процесс хлоринационного выщелачивания Intec Gold Process (IGP), предназначенный для переработки упорных арсенопиритных концентратов (https://www.yumpu.com/es/document/read/14807336/el-proceso-de-oro-intec-igp-intec-ltd).

Из учебника (Котляр Ю.А, Меретуков М.А., Стрижко Л.С. Металлургия благородных металлов: Учебник в 2-х кн.-М.: МИСИС, Издат. дом «Руда и металлы», 2005.-Кн.2.-392 с.) известен процесс выщелачивания галогенсодержащими растворами, представляющий собой способ извлечения золота и других металлов, особенно из мышьяксодержащих руд, концентратов и остатков, разработанный в 1959 году в ФРГ. Согласно данной технологии была установлена возможность извлечения золота и других металлов из мышьяксодержащих руд, концентратов и остатков (хвостов) с помощью гидрохлорирования, если в течение процесса поддерживать определенные технологические параметры.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Техническая задача, которую решает применение заявленного способа извлечения меди из сульфидных и смешанных (сульфидных и окисленных) руд с попутным извлечением благородных металлов - улучшить процесс извлечения цветных и благородных металлов из руд на предприятиях (получить повышенное извлечение, попутное извлечение благородных металлов), без недопустимого ухудшения результатов (рост издержек, появление опасных отходов и т.д.); увеличить извлечение металлов из руд до 96 - 98% и обеспечить возможность совместной переработки сульфидных и окисленных руд в любом их соотношений, с попутным извлечением из руд благородных металлов.

Технический результат заключается в повышении эффективности извлечения металлов из руды, а так же возможности совместной переработки руд разного генезиса (сульфидных и окисленных) в любых соотношениях с попутным извлечением благородных металлов.

Заявленная технология имеет следующие преимущества:

• Высокая концентрация, проницаемость и активность галогенового раствора выщелачивания позволяют осуществлять процесс в замкнутом цикле на руде высокой крупности (630 мкм). Раствор выщелачивания является оборотным, что позволяет минимизировать расход реагентов и поднять сквозное извлечение металлов до 96-98 % за счёт ведения процесса выщелачивания с высокой избыточной кислотностью. Время выщелачивания составляет 30-90 минут. Достигаемый эффект: возможность работы на руде грубого помола (отсутствие шарового измельчения), более высокое извлечение (до 98 %), более низкий (в десятки раз) расход кислоты, низкие эксплуатационные затраты (в 2 и более раза), в качестве преимущества, значительно меньшие капитальные затраты на оборудование и строительство зданий. На способах-аналогах высокие концентрации агентов выщелачивания невозможны ввиду не замкнутости технологического процесса и необходимости их нейтрализации.

• Крупность перерабатываемой руды, а именно отсутствие шарового помола (минус 630 плюс 160 мкм против 74 мкм и менее у аналогов) при высоком извлечении. Заявляемый способ обходится без: дорогостоящего шарового измельчения, без сгущения продуктов и их фильтрации, без строительства хвостохранилища, руда после извлечения из нее полезных металлов не содержит существенных хвостовых концентраций металлов, и может использоваться для целей строительства или рекультивации отработанных карьеров, закладки подземных выработок, строительства дорог. Достигается экономический эффект: за счёт применения аппаратурной схемы на базе противоточных пульсационных колонн, что позволяет отказаться от флотации сульфидных руд и вести прямое выщелачивание исходной сульфидной и смешанной руды гидрометаллургическим способом, исключив дорогостоящие переделы измельчения, флотации, сгущения, фильтрации, существенный расход воды и укладку хвостов в хвостохранилище. Применение шарового измельчения на способах и технологиях-аналогах, необходимого для флотации сульфидных руд, делает невозможным отказ от сгущения и фильтрации по причине низкой гидравлической крупности материала, которая не позволяет получить раствор без взвесей в отсутствие указанных переделов.

• Получение товарного чистого раствора меди и сопутствующих металлов без взвесей, что позволяет отказаться от сорбции из пульп, и приводит к сокращению времени сорбции с 10 часов до 30-15 минут, а так же позволяет значительно сократить объем сорбционного оборудования, исключив абразивный износ сорбента и уменьшив его расход. Отсутствие взвесей в растворе так же позволяет направлять товарный раствор на экстракцию без предварительного отстаивания и фильтрации.

Таким образом, отличительными особенностями заявляемого способа по сравнению с аналогами являются:

• применение руды грубого помола минус 630 плюс 160 мкм, что позволяет упростить операцию рудоподготовки - дроблением, исключив шаровое измельчение его до крупности минус 74 мкм, (необходимой для флотации), удельный расход электроэнергии снижается в 3 раза;

• высокие концентрации выщелачивающего агента (галогенового раствора) и высокая избыточная кислотность, высокая активность и проницаемость галогенового раствора выщелачивания обеспечивают повышенное извлечение цветных и благородных металлов из руды (до 98%);

• отсутствие процесса фильтрации - значительная экономия капитальных и эксплуатационных затрат;

• аппаратурное оформление, за счет которого достигается увеличенная скорость протекающих процессов выщелачивания, что приводит к существенному снижению затрат на оборудование (уменьшается его количество), что ведет к снижению объёма зданий и сооружений и их стоимости соответственно;

• замкнутый цикл: галогеновый раствор, промывочная вода, сорбенты/экстрагенты находятся в обороте, как следствие достигаются низкие удельные расходы реагентов и тепла;

• экономичность и экологическая безопасность процесса за счет замкнутости цикла, исключения стадии нейтрализации, сгущения и фильтрации пульпы, обеззараживания хвостов и исключения хвостохранилища, в котором содержатся реагенты;

• возможность использовать руду после выщелачивания (после промывки водой) для различных целей, закладка выработок, для строительства дорог, при карьерной добыче, рекультивация карьеров.

• производство расходного реагента не посредственно на месте из общедоступного хлорида натрия (из поваренной соли);

• производство катодного металла непосредственно на руднике;

• полная автоматизация процесса;

• совместная переработка смешанных руд, содержащих как сульфидную так и окисленную минерализацию при любом их соотношении;

• возможность рентабельно извлекать попутные благородные металлы с низкими концентрациями в руде.

Заявленный технический результат достигается за счет предложенного усовершенствованного способа производства меди из сульфидных и смешанных (окисленных и сульфидных) руд с попутным извлечением благородных металлов, включающий дробление руды, выщелачивание цветных и благородных металлов раствором, отмывку водой твердых отходов выщелачивания от остатков раствора, сорбцию, экстракцию, реэкстракцию, электролиз, отличающийся тем, что выщелачивание ведут галогеновым раствором на крупности минус 630 плюс 160 мкм.

При этом выщелачивания цветных и благородных металлов применяют галогеновый раствор, содержащий хлорид меди (II) 2-водный - 200-300 г/л, хлорид натрия - 150-300 г/л или галогеновый раствор, содержащий хлорид меди (II) безводный - 20-100 г/л, хлорид натрия - 100-200 г/л, хлорид железа (III) 6-водный - 50-150 г/л.

При этом кислотность галогенового раствора поддерживают в диапазоне pH 1,0 - 1,9.

При этом выщелачивание цветных и благородных металлов раствором и отмывку твердых отходов выщелачивания от остатков раствора осуществляют в противоточной пульсационной колонне.

При этом процесс выщелачивания, сорбции и экстракции ведут в замкнутом цикле.

Вышеуказанные и другие задачи, особенности, преимущества, а также техническая значимость данного изобретения будут более понятны из нижеследующего подробного описания изобретения со ссылками на сопровождающие чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

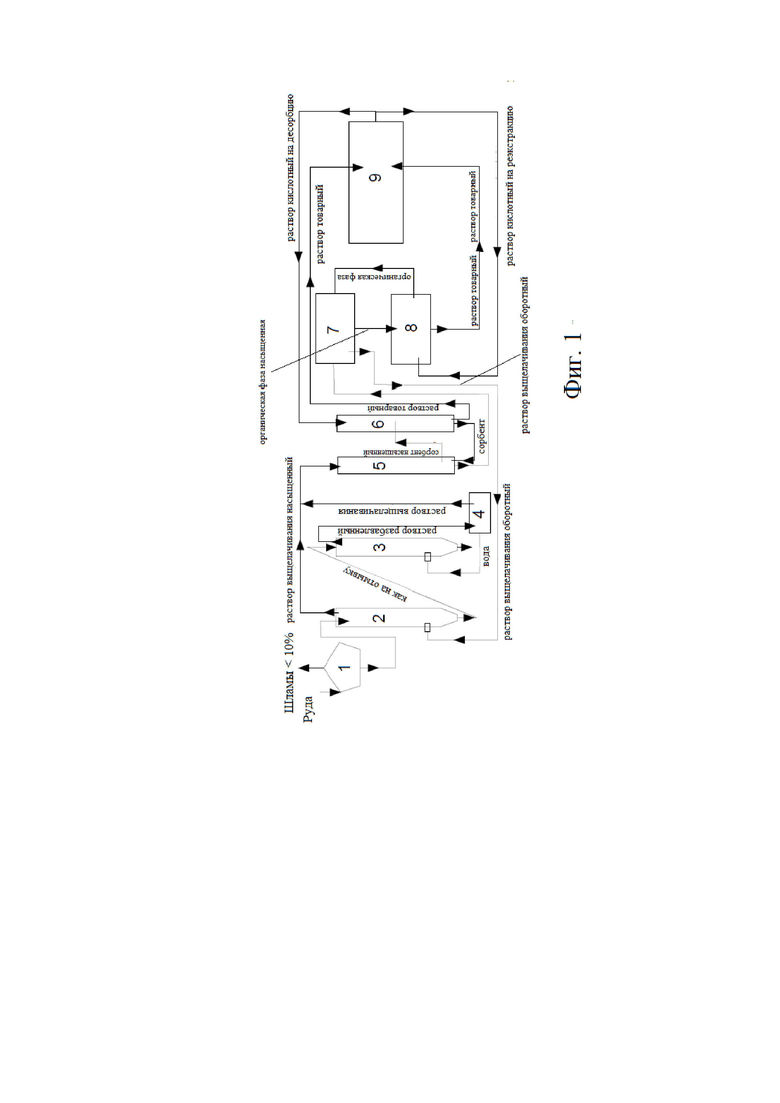

На фиг. 1 показана принципиальная технологическая схема, где 1 - дробильный комплекс; 2 - пульсационная колонна выщелачивания; 3 - пульсационная колонна отмывки; 4 - аппарат разделения раствора и воды; 5 - аппарат сорбции; 6 - аппарат десорбции; 7 - аппарат жидкостной экстракции; 8 - аппарат реэкстракции; 9 - электролизер.

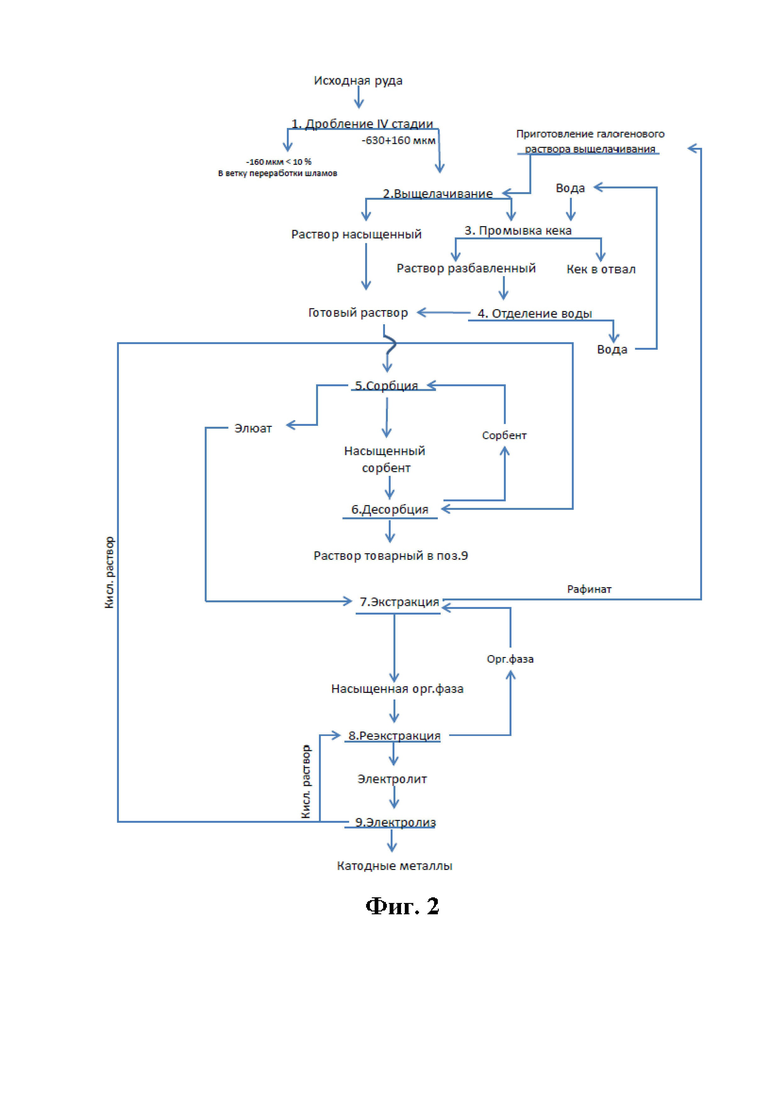

На фиг. 2 показана структурная схема способа производства катодной меди из сульфидных и смешанных (сульфидных и окисленных) руд с попутным извлечением благородных металлов.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Способ включает в себя следующие основные операции:

• Дробление руды;

• Выщелачивание раствором и отмывка водой в противоточных пульсационных колоннах;

• Сорбция

• Экстракция, реэкстракция;

• Электролиз.

Дробление руды.

Дробление руды осуществляется сухим способом с воздушной классификацией до требуемой крупности (минус 630 плюс 160 мкм). Материал данной крупности является грубоизмельченным. Степень дробления зависит от крупности исходного материала, поступающего с месторождения. При средней крупности исходного сырья 250 000 мкм итоговая степень дробления 630 мкм, которая распределяется между 4-5 стадиями. Для дробления первой стадии применяется щековая дробилка, на последующих конусные дробилки и/или валковые. Готовый класс выводится после каждой стадии дробления средствами воздушной классификации.

Выщелачивание.

Для прямого выщелачивания руд содержащих цветные и благородные металлы в предлагаемой к патентованию технологии применяется противоточная пульсационная колонна и один из предложенных ниже галогеновых растворов:

Раствор №1: хлорид меди (II) 2-водный - 200-300 г/л, хлорид натрия - 150-300 г/л.

Раствор №2: хлорид меди (II) безводный - 20-100 г/л, хлорид натрия - 100-200 г/л, хлорид железа (III) 6-водный - 50-150 г/л.

Кислотность раствора поддерживается в диапазоне pH 1,0 - 1,9 (изменяется в течение всего процесса). Окислительно-восстановительный потенциал перевода металлов в раствор общеизвестен, и подбирается по исходному составу руды. Активность раствора позволяет замкнуть процесс выщелачивания в цикл, многократно возвращая раствор в голову процесса.

Отмывка твердых отходов выщелачивания от остатков раствора осуществляется аналогично - в пульсационной колонне. Возврат промывочной воды в процесс отмывки осуществляется через процесс отделения растворенных в ней реагентов.

Сорбция.

Сорбция осуществляется в замкнутом цикле с применением напорных сорбционных колонн. После электролиза осуществляется возврат десорбирующего раствора в процесс. Элюат возвращается в процесс выщелачивания. Параметры процесса сорбции определяются общеизвестным способом и не нуждаются в детальном описании.

Экстракция.

Жидкостная экстракция также производится в замкнутом цикле, после электролиза происходит возврат реэкстрагирующего раствора в процесс реэкстракции. Рафинат возвращается в процесс выщелачивания. Процесс экстракции производится в любом из существующих типов оборудования с применением существующих экстрагентов. Параметры процесса экстракции определяются общеизвестным способом и не нуждаются в детальном описании.

Электролиз.

Электролиз металлов производится из растворов реэкстракции/десорбции.

Параметры процесса электролиза определяются общеизвестным способом и не нуждаются в детальном описании.

Описание принципиальной технологической схемы производства катодной меди из сульфидных и смешанных (сульфидных и окисленных) руд с попутным извлечением благородных металлов, показанной на фигуре 1.

Технологический процесс осуществляется следующей последовательностью этапов действий:

1. Исходная руда проходит сухое многостадийное дробление с воздушной классификацией в поз.1. Шламы выходом не более 10% перерабатываются в отдельной ветке.

2. Руда требуемого класса крупности минус 630 плюс 160 мкм подается на выщелачивание оборотным раствором в противоточной пульсационной колонне (поз.2).

3. Насыщенный металлом из руды раствор направляется в поз. 5, в аппарат сорбции.

4. Кек из колонны (поз.2) направляется на отмывку в поз. 3 и последующее складирование в полусухом виде.

5. Разбавленный водой раствор из колонны отмывки (поз.3) направляется в аппарат разделения раствора и воды (поз.4), вода из которого возвращается в процесс отмывки (поз. 3), а раствор объединяется с насыщенным раствором выщелачивания и направляется в поз. 5.

6. В результате сорбции (поз. 5) ценные компоненты раствора переходят в сорбент и направляются в процесс десорбции (поз.6) для получения товарного раствора, подаваемого на электролиз (поз. 9). Элюат сорбции направляется в поз.7 на жидкостную экстракцию.

7. Сорбент в процессе десорбции поз. 6 очищается от ценных компонентов и возвращается в поз. 5 на сорбцию. Товарный раствор подается в поз. 9 на электролиз.

8. В результате жидкостной экстракции (поз. 7) ценные компоненты раствора переходят в органическую фазу и направляются в процесс реэкстракции (поз. 8) для получения товарного раствора, подаваемого на электролиз (поз. 9).

9. Органическая фаза в процессе реэкстракции (поз. 8) очищается от ценных компонентов и возвращается в поз. 7 на экстракцию. Товарный раствор подается в поз. 9 на электролиз.

10. После электролиза - электролит с повышенной кислотностью возвращают в процесс десорбции (поз. 6) и в процесс реэкстракции (поз. 8).

При этом следует отметить, что при необходимости выделения и благородных металлов (с помощью сорбции), и цветных - выделяемых на экстракции, электролиз (поз. 9) производится отдельно на цветные, и отдельно на благородные металлы.

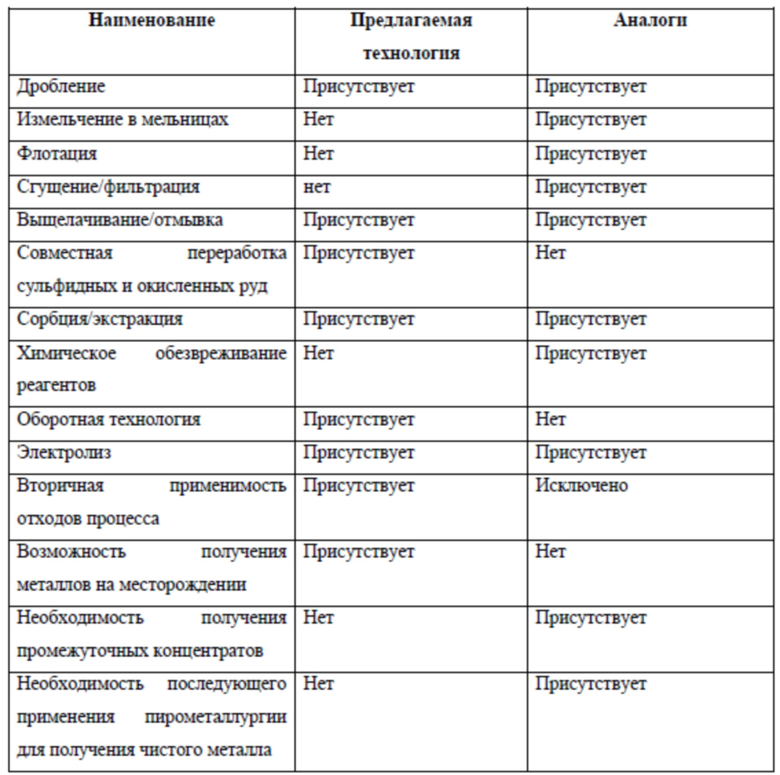

Сравнение заявленной технологии с аналогами представлено в таблице 1.

Таблица 1

Примеры осуществления технологии.

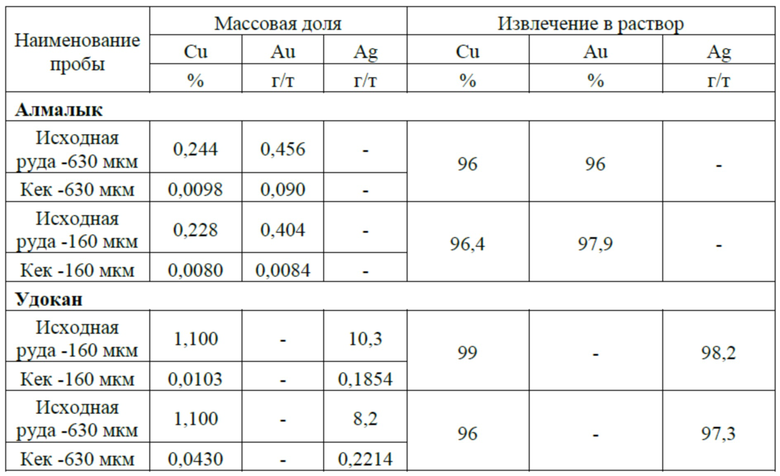

Исследования проводились на рудах месторождений, которые по своей природе имеют сульфидную и оксидную составляющую в разных пропорциях.

Месторождение Алмалык. Республика Узбекистан.

Исследования проводились на окисленной и сульфидной руде, крупностью минус 630 плюс 160 мкм и минус 160 мкм. Процесс выщелачивания и отмывки проводился 90 минут. Применялся раствор №2, температура процесса 95°С.

Месторождение Удокан. РФ, Забайкальский край.

Исследования проводились на окисленной и сульфидной руде, крупностью минус 630 плюс 160 мкм. Процесс выщелачивания и отмывки проводился 60 минут. Применялся раствор №1, температура процесса 95°С.

Усредненные результаты исследований представлены в таблице 2.

Таблица 2

Неочевидность решения заключается в сочетании применения руды высокой крупности, высокоактивного и высокопроницаемого галогенового раствора, замкнутого технологического процесса, отсутствии промежуточных обогатительных переделов, бесфильтрационности процесса (способа) переработки руд. Исключение значительной части процессов в соответствии с перечнем выше не ухудшает конечный результат, а только сокращает издержки на содержание данных переделов. Попытки исключения процессов фильтрации, флотации, измельчения руды, химического обезвреживания реагентов при аналогичных способах приведут к невозможности работы, либо существенному ухудшению конечного результата.

Таким образом, в изобретении минимальным количеством операций достигается максимальный технический результат - высокое извлечение металлов из руды, а так же возможность совместной переработки руд разного генезиса (сульфидных и окисленных) в любых соотношениях с попутным извлечением благородных металлов. В качестве преимущества, достигается низкая себестоимость производства цветных и благородных металлов и низкая стоимость капиталовложений, что позволяет обеспечить экономичность и экологичность способа производства металлической меди с попутным извлечением цветных и благородных металлов в сравнении с существующими аналогами, непосредственно на месторождении.

Экологичность способа заключается в значительном сокращении, как в качественном, так и в количественном отношении, выбросов вредных и опасных веществ (в атмосферу, гидросферу) и отходов, в связи с замкнутостью технологического процесса. Отходы в виде полусухого кека являются отходами V класса и пригодны для применения в строительстве, что подтверждается в соответствии с «Критериями отнесения отходов к I-V классам опасности по степени негативного воздействия на окружающую среду» (УТВЕРЖДЕНЫ приказом Минприроды России от 4 декабря 2014 года N 536).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНО-ОКИСЛЕННЫХ МЕДНЫХ РУД С ИЗВЛЕЧЕНИЕМ МЕДИ И СЕРЕБРА | 2009 |

|

RU2439177C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ ЗОЛОТОСОДЕРЖАЩИХ СУЛЬФИДНО-ОКИСЛЕННЫХ МЕДНЫХ РУД | 2009 |

|

RU2428493C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРРОТИН-АРСЕНОПИРИТ-ПИРИТ-БЕРТЬЕРИТ-СТИБНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2023 |

|

RU2807003C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРРОТИН-АРСЕНОПИРИТ-ПИРИТ-БЕРТЬЕРИТ-СТИБНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2023 |

|

RU2807008C1 |

| Способ комплексной переработки сульфидно-окисленных медно-порфировых руд | 2018 |

|

RU2685621C1 |

| Способ извлечения благородных и цветных металлов из сульфидных руд и отходов их переработки | 1990 |

|

SU1786158A1 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕШАННЫХ МЕДНЫХ РУД, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2009 |

|

RU2404269C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ УПОРНЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2005 |

|

RU2275437C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ КОМПЛЕКСНЫХ РУД, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2007 |

|

RU2336343C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНО-ОКИСЛЕННЫХ МЕДНЫХ РУД | 2007 |

|

RU2337159C1 |

Изобретение относится к извлечению цветных и драгоценных металлов из руд, в частности из сульфидных и окисленных медных руд. Способ включает дробление руды до класса крупности -630 +160 мкм, выщелачивание меди и благородных металлов раствором, содержащим, г/л: хлорид меди (II) 2-водный - 200-300, хлорид натрия - 150-300 или раствором, содержащим, г/л: хлорид меди (II) безводный - 20-100, хлорид натрия - 100-200, хлорид железа (III) 6-водный - 50-150. pH раствора 1,0 - 1,9. После чего проводят отмывку водой твердых отходов выщелачивания от остатков раствора, сорбцию, экстракцию, реэкстракцию и электролиз. Выщелачивание и отмывку твердых отходов выщелачивания от остатков раствора осуществляют в противоточной пульсационной колонне, а выщелачивание, сорбцию и экстракцию ведут в замкнутом цикле. Способ обеспечивает высокое извлечение металлов из руды с возможностью совместной переработки руд разного генезиса (сульфидных и окисленных) в любых соотношениях с попутным извлечением благородных металлов. 2 ил., 2 табл.

Способ извлечения меди из сульфидных и смешанных окисленных и сульфидных руд с попутным извлечением благородных металлов, включающий дробление руды, выщелачивание меди и благородных металлов раствором, отмывку водой твердых отходов выщелачивания от остатков раствора, сорбцию, экстракцию, реэкстракцию, электролиз, отличающийся тем, что дробление руды осуществляют до класса крупности -630 +160 мкм, для выщелачивания применяют раствор, содержащий, г/л: хлорид меди (II) 2-водный - 200-300, хлорид натрия - 150-300 или раствор, содержащий, г/л: хлорид меди (II) безводный - 20-100, хлорид натрия - 100-200, хлорид железа (III) 6-водный - 50-150, при этом кислотность раствора поддерживают в диапазоне pH 1,0-1,9, причем выщелачивание и отмывку твердых отходов выщелачивания от остатков раствора осуществляют в противоточной пульсационной колонне, а выщелачивание, сорбцию и экстракцию ведут в замкнутом цикле.

| Способ извлечения меди из ее руд или концентратов, с целью извлечения из них меди и других ценных металлов | 1924 |

|

SU4567A1 |

| Приспособление для выпрямления наклонившихся телеграфных столбов и т.п. | 1928 |

|

SU12819A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ КОМПЛЕКСНЫХ РУД, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2007 |

|

RU2336343C1 |

| US 2016145714 A1, 26.05.2016 | |||

| WO 2019193403 A1, 10.10.2019. | |||

Авторы

Даты

2021-12-27—Публикация

2021-04-14—Подача