Настоящее изобретение относится к композиции, содержащей гидросиликат кальция, которая особенно подходит в качестве ускорителя отверждения для гидравлических вяжущих, к способу получения композиции и ее применению.

При гидратации цемента различные фазы цементного клинкера реагируют с водой, образуя в основном гидратные фазы, гидросиликат кальция, эттрингит, кальций-алюминат-ферритные фазы, моносульфат (кузелит) и портландит.

Ускорение гидратации цемента путем добавления ядер гидросиликата кальция к цементу известно из WO 2010/026155. Таким образом, повышение прочности цемента может быть ускорено путем добавления таких ядер гидросиликата кальция. Ядра гидросиликата кальция получают в результате реакции водорастворимого компонента кальция с водорастворимым компонентом кремния в водном растворе или реакции соединения кальция с диоксидом кремния, в каждом случае в присутствии водорастворимого гребенчатого полимера, который подходит в качестве пластификатора для гидравлических вяжущих. Композиции, полученные здесь, обладают превосходным ускоряющим эффектом, но также и относительно высокой вязкостью, которая может затруднить использование, например, когда композиция должна быть накачана или распылена. Кроме того, композиции, полученные в результате реакции водорастворимого компонента кальция с водорастворимым кремниевым компонентом, содержат посторонние ионы, такие как хлорид и нитрат, которые связаны с недостатками использования, такими как коррозионная активность.

Ускоритель схватывания и отверждения для кремнеземных гидравлических вяжущих, который получают, в частности, путем гидратации портландцементов, измельченных портландцементов или составных портландцементов или смесей вышеупомянутых исходных материалов путем гидратации при <90°С и последующего измельчения, известен, из WO 95/04007.

В WO 2013/017391 описан способ получения быстросхватывающегося гидравлического вяжущего путем измельчения цементного клинкера с содержанием от 0,1 до 5 мас. % материала, содержащего более 15 мас. % гидросиликата кальция. Здесь также можно использовать водные восстановители, которые представляют собой полиоксиалкиленполикарбоксилаты. В качестве материала, содержащего гидросиликат кальция, здесь используется коммерчески доступный кристаллический Circolit®.

G. Land и D. Stephan, Cement & Concrete Composites 57 (2015) 64-67, описывают использование частиц тоберморита (630 нм) и частиц ксонотлита (420 нм) для ускорения гидратации цемента путем добавления водной дисперсии частиц белого цемента СЕМ I. Здесь было обнаружено, что ускоряющий эффект частиц ксонотлита больше, чем у частиц тоберморита.

В ЕР 243754 А1 описан способ получения вяжущего, содержащего белит, в котором исходное вещество, содержащее атомы кальция, кремния и кислорода, смешивают с водой, подвергают гидротермальной обработке при температуре от 120 до 250°С и полученный в результате промежуточный продукт подвергают реакционному измельчению при температуре от 100°С до 200°С в течение периода от 5 до 30 минут. При реакции и обезвоживании образуется вяжущее, содержащее белит, которое можно использовать как портландцемент.

В ЕР 2801557 В9 описан способ получения высокореакционноспособного вяжущего, в котором исходное вещество смешивают из одного или нескольких исходных материалов, включающих CaO, MgO, SiO2, Al2O3 и Fe2O3 или другие соединения этих элементов. Смесь, которая обязательно содержит Mg и Al, подвергают гидротермической обработке при температуре от 100 до 300°С и времени пребывания от 0,1 до 24 часов, а полученный промежуточный продукт подвергают термообработке при температуре от 350 до 600°С. Полученный продукт содержит, по меньшей мере, один силикат кальция и, по меньшей мере, один алюминат кальция.

В ЕР 2801558 А1 описан аналогичный процесс, но продукт способа используется в качестве ускорителя для повышения жесткости/схватывания и/или отверждения портландцемента.

В ЕР 2801559 А1 описан способ усиления скрытой гидравлической и/или пуццолановой реакционной способности материалов, таких как отходы и побочные продукты, в котором исходное вещество, содержащее источник СаО и источник SiO2 и/или Al2O3, смешивают с водой, и гидротермически обрабатывают при температуре от 100 до 300°С со временем пребывания от 0,1 до 50 часов. Полученный продукт имеет гидравлическую, пуццолановую или латентную гидравлическую реакционную способность.

В WO 2017/032719 описан способ получения композиции, которая подходит в качестве ускорителя для отверждения цемента. Способ включает в себя контакт гидравлического или латентного гидравлического вяжущего с диспергатором, который пригоден для диспергирования в органических частицах в воде.

TASHIRO и др., 23-е general Meeting of Cement Association Japan 1 января 1969 г., стр. 136-141, исследует влияние синтетического гидросиликата кальция на прочность цементного клея. Синтетический гидросиликат кальция производился при 130°С в течение 5 дней при 5 10 атм. Из рентгенограммы видно, что синтетический гидросиликат кальция содержит значительные количества кварца.

Ускорители на основе гидросиликата кальция, известные из уровня техники, либо имеют неудовлетворительный ускоряющий эффект, либо связаны с недостатками использования (чрезмерно высокая вязкость, коррозионная активность), так что возможности экономически целесообразного использования ограничены.

Поэтому целью настоящего изобретения является создание композиции, содержащей гидросиликат кальция, которая, в частности, оказывает удовлетворительное ускоряющее воздействие на отверждение гидравлических и латентных гидравлических вяжущих и имеет улучшенные эксплуатационные свойства. В частности, композиция должна быть простой в обращении, в частности иметь вязкость, которая позволяет легко перекачивать и распылять композицию, и быть пригодной в качестве ускорителя отверждения для гидравлически или латентно гидравлически схватывающихся вяжущих и, таким образом, улучшать раннюю прочность гидравлически или латентно-гидравлически связывающиехся вяжущих, в частности портландцемент. Кроме того, композиция должна быть экономически выгодно производима с использованием дешевого и легкодоступного сырья.

Термин ранняя прочность в связи с гидравлически схватывающимися вяжущими для настоящих целей означает прочность на сжатие через 6 часов после смешивания гидравлически схватывающегося вяжущего с водой. В случае латентно-гидравлически вяжущих ранняя прочность равна прочности на сжатие через 7 дней после смешивания гидравлически закрепляющего вяжущего с водой.

Неожиданно было обнаружено, что эта цель достигается с помощью композиции, которя содержит минеральный компонент и полимерный водорастворимый диспергатор, где минеральный компонент содержит полуупорядоченный гидросиликат кальция, имеющий кажущийся размер кристаллитов 15 нм или меньше и меньше чем 35 мас. % кристаллических фаз, отличных от полуупорядоченного гидросиликата кальция.

Было обнаружено, что композиция по изобретению оказывает более выраженное ускоряющее воздействие на отверждение гидравлических или латентных гидравлических вяжущих, чем сравнительные композиции, в которых минеральный компонент содержит ггидросиликат кальция, имеющий более высокую степень кристалличности. Кроме того, композиции по изобретению остаются пригодными для перекачивания даже при высоком содержании твердых веществ, в отличие от композиций на основе гелей на основе гидросиликата кальция или полностью аморфных гидратов на основе силиката кальция.

Используемое здесь выражение "содержащий" или "содержит" также охватывает выражения "состоящий по существу из" и "состоящий из" без синонимичности этим выражениям.

Минеральный компонент

Минеральный компонент композиции по изобретению предпочтительно содержит по меньшей мере 95 мас. %, более предпочтительно по меньшей мере 98 мас. %, в расчете на сухую массу минерального компонента, оксида кальция (СаО) и оксида кремния (SiO2). Молярное соотношение Ca/Si в минеральном компоненте составляет предпочтительно в пределах от 0.5 до 2.5, более предпочтительно от 0.8 до 2.2, особенно предпочтительно от 1.0 до 2.0 или от 1.6 до 2.0.

Из-за связанных с производством примесей минеральный компонент может содержать небольшие количества ионов алюминия, причем молярное соотношение кремний/алюминий в минеральном компоненте составляет от 10000:1 до 2:1, предпочтительно от 1000:1 до 5:1 и особенно предпочтительно от 100:1 до 10:1

Минеральный компонент по существу свободен от цемента, цементного клинкера и/или эттрингита. Здесь "по существу свободен" означает менее 10 мас. % или меньше 5 мас. %, предпочтительно менее 1 мас. % и, в частности, 0 мас. %, в каждом случае в расчете на общую массу минерального компонента.

Минеральный компонент композиции по изобретению содержит полуупорядоченный гидросиликат кальция. Для целей настоящего изобретения "полуупорядоченный" означает, что гидросиликат кальция имеет (1) более низкую степень упорядоченности, чем макроскопический кристаллический гидросиликат кальция, и (2) более высокую степень упорядоченности, чем аморфный гидросиликат кальция. Полуупорядоченный гидросиликат кальция имеет физические свойства, которые отличаются как от чистой кристаллической формы, так и от чистой аморфной формы.

Один подходящий способ определения того, присутствует ли гидросиликат кальция в полуупорядоченной форме, использует дифракцию рентгеновских лучей. Дифракционные картины гидросиликата кальция могут быть записаны с использованием коммерческого порошкового дифрактометра. Рентгенограммы полуупорядоченного гидросиликата кальция отличаются от дифракционной картины кристаллического гидросиликата кальция. Полуупорядоченный гидросиликат кальция демонстрирует дифракционную картину, в которой отражательные или дифракционные линии или «пики» являются более широкими или менее четкими и/или частично отсутствуют по сравнению с дифракционной картиной кристаллической формы. В дальнейшем «пик» является максимумом на графике интенсивности дифракции рентгеновских лучей в зависимости от угла дифракции. Основной дифракционный пик полуупорядоченного гидросиликата кальция имеет, например, ширину на половине высоты, которая, по меньшей мере, в 1,25 раза, обычно, по меньшей мере, в 2 раза или, по меньшей мере, в 3 раза больше ширины на половине высоты соответствующей основной дифракции пика кристаллической формы, имеющего размер кристаллитов 50 нм или более.

Кроме того, рентгенограмма полуупорядоченного гидросиликата кальция также отличается от чисто рентгеноаморфной формы. Рентгенограмма полуупорядоченного гидросиликата кальция показывает несколько широких специфических для фазы максимумов дифракционных рентгеновских лучей, которые указывают на определенную степень упорядоченности гидросиликата кальция, в то время как рентгеноаморфная форма не показывает различимые X-дифракционные максимумы. Никакая гидратная фаза силиката кальция не может быть однозначно отнесена к рентгеноаморфной форме.

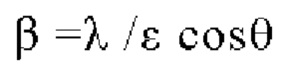

Полуупорядоченный гидросиликат кальция имеет дальний порядок менее 100 повторяющихся звеньев, обычно менее 20 повторяющихся звеньев элементарной звенья, по меньшей мере, в одном направлении в пространстве. Если области когерентного рассеяния (кристаллиты), которые соответствуют повторяющимся элементам элементарной ячейки, очень малы в образце, отдельные кристаллиты, которые фактически присутствуют в плоскости отражения, часто слегка наклонены относительно друг друга. Кроме того, разрушение структуры на границах зерен приводит к изменению дифракционного поведения. Тем самым расширяется диапазон углов, в котором все еще происходит отражение и, следовательно, сигнал дифракции. «Кажущийся» размер кристаллитов может быть рассчитан по методу Шеррера по ширине на половине высоты рентгеновских дифракционных сигналов:

β = ширина на половину высоты

λ = длина волны

ε = кажущийся размер кристаллита

θ = угол Брэгга

На практике было установлено, что "уточнение структуры по подгонке к целой картине (PFSR)" Хьюго Ритвельда ("анализ Ритвельда") было полезно для оценки дифракционной картины. Этот программный метод служит для уточнения ряда параметров измерения, включая параметры решетки, ширину и форму сигнала. Теоретические дифракционные картины могут быть рассчитаны таким образом. Как только рассчитанная дифракционная картина практически идентична данным неизвестного образца, можно определить точную количественную информацию о размере кристаллитов и аморфном содержании.

В соответствии с изобретением полуупорядоченный гидросиликат кальция имеет кажущийся размер кристаллитов 15 нм или меньше, в частности 10 нм или меньше, предпочтительно 5 нм или меньше, определенный с помощью рентгеноструктурного анализа и последующего анализа Ритвельда. Кажущийся размер кристаллитов обычно составляет, по меньшей мере, 1 нм, например, от 1 до 15 нм или от 1 до 10 нм и особенно предпочтительно от 1 до 5 нм.

Элементарные ячейки упорядоченных областей полуупорядоченного гидросиликата кальция, размер которых описан с помощью их кажущегося размера кристаллитов в настоящей заявке на патент, получены из кристаллических фаз гидросиликата кальция (C-S-H). Кристаллическими фазами гидросиликата кальция являются, в частности, фошагит, гиллебрандит, ксонотлит (беловит), ксонотлит (кудогит), некоит, клинотоберморит,  - тоберморит (ризайдерит),

- тоберморит (ризайдерит),  - тоберморит,

- тоберморит,  - тоберморит (C/S 0.75 и 0.66),

- тоберморит (C/S 0.75 и 0.66),  - тоберморит (пломбиерит), дженнит, метадженнит, хондродит кальция, афвиллит, α - C2SH, деллайт, яффеит, розенханит, киллалаит, бультфонтейнит, реинхардбраунсит, килхоанит, C8S5, окенит, рейерит, гиролит, трускоттит, K-фаза, Z-фаза, скоутит, фукалит, тиллеит, спуррит и/или суолунит, предпочтительно как ксонотлит,

- тоберморит (пломбиерит), дженнит, метадженнит, хондродит кальция, афвиллит, α - C2SH, деллайт, яффеит, розенханит, киллалаит, бультфонтейнит, реинхардбраунсит, килхоанит, C8S5, окенит, рейерит, гиролит, трускоттит, K-фаза, Z-фаза, скоутит, фукалит, тиллеит, спуррит и/или суолунит, предпочтительно как ксонотлит,  - тоберморит (риверсидерит),

- тоберморит (риверсидерит),  тоберморит,

тоберморит,  - тоберморит (пломбирит), дженнит, метадженнит, афвилит и/или джаффеит.

- тоберморит (пломбирит), дженнит, метадженнит, афвилит и/или джаффеит.

Базисные клетки упорядоченных областей предпочтительно получают из  - тоберморита (ризеридерита),

- тоберморита (ризеридерита),  - тоберморита,

- тоберморита,  - тоберморита (C/S 0,75 и 0,66),

- тоберморита (C/S 0,75 и 0,66),  - тоберморита (пломбиерита), скаутита /или ксонотлита или их смесей.

- тоберморита (пломбиерита), скаутита /или ксонотлита или их смесей.

Для настоящих целей было найдено, что это достаточное приближение для определения кажущегося размера кристаллитов, основанного исключительно на базисной клетке  - тоберморита (пломбиерита).

- тоберморита (пломбиерита).

Минеральный компонент содержит менее 35 мас. % в пересчете на сухую массу минерального компонента кристаллических фаз, отличных от полуупорядоченного гидросиликата кальция, то есть кристаллических фаз, которые не являются фазой гидросиликата кальция (C-S-H) (далее также: "Кристаллические инородные фазы"). Кристаллическими инородными фазами являются портландит ((Са(ОН)2), кальцит (СаСО3), арагонит (СаСО3), ватерит (СаСО3) и α-кварц (SiO2). Содержание кристаллических посторонних фаз может находиться в диапазоне от 0,1 до менее 35 мас. %, предпочтительно от 1 до 25 мас. %, в расчете на сухую массу минерального компонента. Сухую массу определяют путем сушки минерального компонента до постоянной массы при 105°С.

В случае загрязнения алюминием минеральный компонент также может содержать алюминийсодержащие фазы, такие как гиббсит (Al(ОН)3).

Минеральный компонент обычно также содержит рентгеноаморфную фазу в дополнение к полуупорядоченному гидросиликату кальция (и, возможно, кристаллическим инородным фазам). В одном варианте осуществления минеральный компонент составляет, по меньшей мере, 10 мас. %, предпочтительно 40 мас. %, особенно предпочтительно 60 мас. %, в частности, от 10 до 99,9 мас. % или от 10 до 80 мас. %, предпочтительно, от 40 до 80 мас. % рентгеноаморфной фазы в расчете на сухую массу минерального компонента, определенную с помощью рентгеноструктурного анализа и последующего анализа Ритвельда.

Сумма полуупорядоченного гидросиликата кальция и рентгеноаморфной фазы предпочтительно составляет, по меньшей мере, 65 мас. %, например от 65 до 99 мас. % в расчете на сухую массу минерального компонента, определенную с помощью рентгеноструктурного анализа и последующего анализа Ритвельда.

Предпочтение отдается отсутствию инородных ионов, таких как ионы щелочных металлов, хлорид-ионы или нитрат-ионы, или только очень небольшому количеству инородных ионов, вводимых в композицию согласно изобретению через минеральный компонент. В одном варианте осуществления композиция по изобретению содержит 2 мас. % или менее щелочных металлов в расчете на сухую массу минерального компонента.

Минеральный компонент может быть получен с помощью гидротермическим процессом с соблюдением определенных условий, то есть реакцией источника гидроксида кальция, например оксид кальция или гидроксид кальция с источником диоксида кремния, например, диоксид кремния в присутствии воды и при повышенной температуре, по меньшей мере, 100°С и повышенном давлении, преимущественно в автоклаве. Здесь минеральный компонент получается в виде твердого вещества с физически адсорбированной водой. Помимо необязательной сушки при температуре около 105°С, он не подвергается какой-либо дополнительной термической обработке. Полученный таким образом минеральный компонент содержит полуупорядоченный гидросиликат кальция, кристаллические инородные фазы, включая непрореагировавшие кристаллические инородные фазы или кристаллические инородные фазы, образованные в реакции, например, кварц, портландит, кальцит и др., а также рентгеноаморфные фазы.

Производство минерального компонента преимущественно осуществляют в закрытом сосуде, например в автоклаве, предпочтительно при температуре в диапазоне от 100 до 400°С, в частности от 110 до 300°С или от 110 до 230°С или от 130 до 200°С, или от 130 до 180°С, или от 155 до 180°С, или от 160 до 180°С, и возникающем в результате этого давлении. В качестве оксида кальция или гидроксида кальция можно использовать, например, негашеную известь, гашеную известь и т.д. Примерами подходящих типов диоксида кремния являются кварцевый песок или кварцевая мука, микрокремнезем и т.д. Кроме того, пуццолановые вяжущие, такие как летучие золы, шлаки такие как доменный шлак и/или метакаолины, также могут быть использованы в качестве исходных материалов. Чтобы способствовать реакции и сократить время реакции, обычно используют исходные материалы со средним размером частиц <1 мм. Источник диоксида кремния обычно имеет размер частиц d (99) в пределах от 1 до 100 мкм, в частности от 1 до 90 мкм. Количество оксида кальция или гидроксида кальция и диоксида кремния обычно выбирают таким образом, чтобы молярное соотношение Са/Si в минеральном компоненте находилось в диапазоне от 0,5 до 2,5, предпочтительно от 0,8 до 2,2, особенно предпочтительно от 1,0 до 2,0.

Было обнаружено, что выгодно использовать пенообразователь, в частности порошок алюминия или пасту, содержащую металлический алюминий, в гидротермальном производстве минерального компонента.

Было обнаружено, что выгодно измельчать минеральный компонент после гидротермального синтеза. Для этой цели подходят обычные устройства, такие как дробилки и шаровые мельницы. Измельчение проводят до тех пор, пока размер частиц (d(97)) не будет составлять ≤5 мм, предпочтительно ≤2 мм, и в частности размер частиц (d(97)), в диапазоне от 0,05 мм до 5 мм, предпочтительно от 0,1 мм до 2 мм, в частности от 0,3 мм до 1 мм. Измельчение проводят при температуре ≤80 С, в частности ≤60 С, предпочтительно ≤50 С.

Минеральный компонент, полученный после гидротермального синтеза, предпочтительно сначала подвергают механическому измельчению при температуре ≤80 С, в частности ≤60 С, предпочтительно ≤50 С.

После механического измельчения минеральный компонент имеет размер частиц (d(97))≤5 мм, предпочтительно ≤2,5 мм и, в частности, ≤1 мм. Например, размер частиц (d(97)) минерального компонента после механического измельчения находится в диапазоне от 0,05 мм до 5 мм, предпочтительно от 0,1 мм до 2 мм, в частности от 0,3 мм до 1 мм.

Минеральный компонент, который приводится в контактирование с полимерным диспергатором, предпочтительно имеет удельную площадь поверхности по БЭТ в диапазоне от 30 до 150 м2/г, предпочтительно от 80 до 150, в частности от 90 до 150 м2/г, особенно предпочтительно от 100 до 150 м2/г, определяется в соответствии с DIN ISO 9277:2003-05.

Водорастворимый полимерный диспергатор

Для настоящих целей, "водорастворимый полимерный диспергатор представляет собой органический водорастворимый полимерный диспергатор, то есть это органический полимер, который при 20°С и и атмосферном давлении имеет растворимость в воде, по меньшей мере, 1 грамм на литр, в частности по меньшей мере 10 грамм на литр и особенно предпочтительно по меньшей мере 100 грамм на литр.

Диспергатором является, в частности, гребенчатый полимер, имеющий полиэфирные боковые цепи, предпочтительно полиалкиленоксидные боковые цепи.

Полимерный диспергатор предпочтительно представляет собой сополимер, который имеет кислотные функции и полиэфирные боковые цепи в основной цепи.

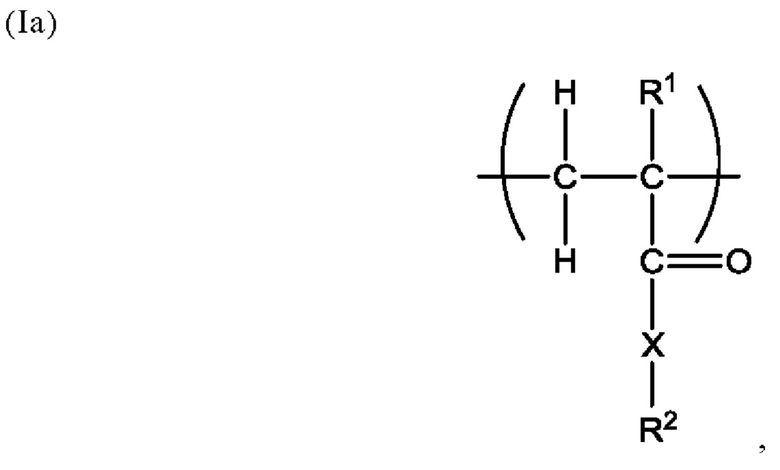

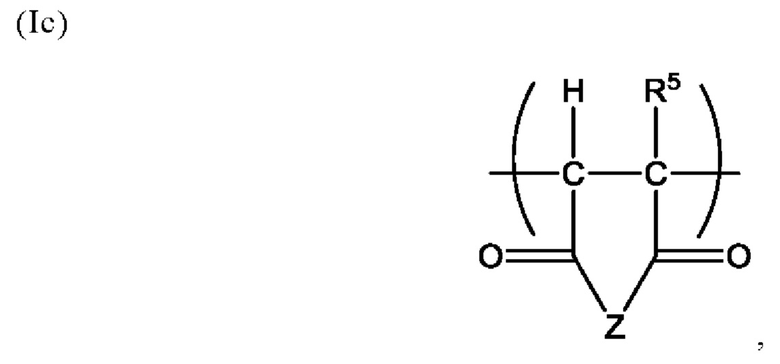

В одном варианте осуществления полимерный диспергатор имеет по меньшей мере одно структурное звено общих формул (Ia), (Ib), (Ic) и/или (Id), где структурные звенья (Ia), (Ib), (Ic) и (Id) могут быть одинаковыми или разными в диапазоне одной молекулы полимера, а также между различными молекулами полимера:

где

R1 представляет собой Н или неразветвленную или разветвленную C1-С4-алкильную группу, СН2СООН или CH2CO-X-R2, предпочтительно Н или СН3;

X представляет собой NH-(CnH2n), O(CnH2n) где n=1, 2, 3 или 4, где атом азота или атом кислорода связан с группой СО, или представляет собой химическую связь, предпочтительно X = химическая связь или O(CnH2n);

R2 представляет собой ОМ, РО3М2, O-РО3М2 или SO3M; при условии, что X представляет собой химическую связь, когда R2 представляет собой ОМ;

где

R3 представляет собой Н или неразветвленную или разветвленную C1-С4-алкильную группу, предпочтительно Н или СН3;

n представляет собой 0, 1, 2, 3 или 4, предпочтительно 0 или 1;

R4 представляет собой РО3М2, О-РО3М2 или SO3M;

где

R5 представляет собой Н или неразветвленную или разветвленную C1-С4-алкильную группу, предпочтительно Н;

Z представляет собой О или NR7, предпочтительно О;

R7 представляет собой Н, (CnH2n)-ОН, (CnH2n)-РО3М2, (CnH2n)-ОРО3М2, (С6Н4)-РО3М2, (С6Н4)-ОРО3М2, (CnH2n)-SO3M или (С6Н4)-SO3M, и

n представляет собой 1, 2, 3 или 4, предпочтительно 1, 2 или 3;

где

R6 представляет собой Н или неразветвленную или разветвленную C1-С4-алкильную группу, предпочтительно Н;

Q представляет собой NR7 или О, предпочтительно О;

R7 представляет собой Н, (CnH2n)-ОН, (CnH2n)-РО3М2, (CnH2n)-ОРО3М2, (С6Н4)-РО3М2, (С6Н4)-ОРО3М2, (CnH2n)-SO3M или (С6Н4)-SO3M,

n представляет собой 1, 2, 3 или 4, предпочтительно 1, 2 или 3; и

каждый М в приведенных выше формулах независимо представляет собой Н или один катионный эквивалент.

Гребенчатый полимер предпочтительно имеет по меньшей мере одно структурное звено формулы (Ia), в которой R1 представляет собой Н или СН3; и/или по меньшей мере одно структурное звено формулы (Ib), в котором R3 представляет собой Н или СН3; и/или по меньшей мере одно структурное звено формулы (Ic), в котором R5 представляет собой Н или СН3 и Z представляет собой О; и/или по меньшей мере одно структурное звено формулы (Id), в которой R6 представляет собой Н и Q представляет собой О.

Гребенчатый полимер предпочтительно имеет по меньшей мере одно структурное звено формулы (Ia), в которой R1 представляет собой Н или СН3 и XR2 представляет собой ОМ или X представляет собой O(CnH2n) где n=1, 2, 3 или 4, в частности 2, и R2 представляет собой О-РО3М2.

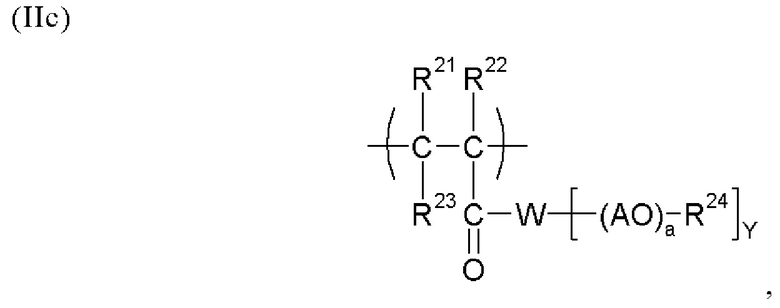

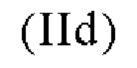

Гребенчатый полимер предпочтительно имеет в качестве полиэфирной боковой цепи, по меньшей мере, одно структурное звено общих формул (IIa), (IIb), (IIc) и/или (IId):

где

R10, R11 и R12 каждый, независимо друг от друга, представляют собой, Н или неразветвленную или разветвленную С1-С4-алкильную группу;

Z представляет собой О или S;

Е представляет собой неразветвленную или разветвленную C1-С6-алкиленовую группу, циклогексиленовую группу, СН2-С6Н10, 1,2-фенилен, 1,3-фенилен или 1,4-фенилен;

G представляет собой О, NH или CO-NH; или

Е и G представляют собой вместе химическую связь;

А представляет собой СхН2х где x=2, 3, 4 или 5 или CH2CH(C6H5), предпочтительно 2 или 3;

n представляет собой 0, 1, 2, 3, 4 или 5, предпочтительно 0, 1 или 2;

а представляет собой целое число от 2 до 350, предпочтительно от 5 до 150;

R13 представляет собой Н, неразветвленную или разветвленную С1-С4-алкильную группу, CO-NH2 и/или СОСН3;

где

R16, R17 и R18 каждый, независимо друг от друга, представляют собой, Н или неразветвленную или разветвленную С1-С4-алкильную группу;

Е представляет собой неразветвленную или разветвленную C1-С6-алкиленовую группу, циклогексиленовую группу, СН2-С6Н10, 1,2-фенилен, 1,3-фенилен или 1,4-фенилен или химическую связь;

А представляет собой СхН2х где х = 2, 3, 4 или 5 или CH2CH(С6Н5), предпочтительно 2 или 3;

n представляет собой 0, 1, 2, 3, 4 и/или 5, предпочтительно 0, 1 или 2;

L представляет собой СхН2х где х = 2, 3, 4 или 5 или СН2-CH(С6Н5), предпочтительно 2 или 3;

а представляет собой целое число от 2 до 350, предпочтительно от 5 до 150;

d представляет собой целое число от 1 до 350, предпочтительно от 5 до 150;

R19 представляет собой Н или неразветвленную или разветвленную C1-С4-алкильную группу;

R20 представляет собой Н или неразветвленную С1-С4-алкильную группу;

где

R21, R22 и R23 каждый, независимо друг от друга, представляют собой, Н или неразветвленную или разветвленную С1-С4-алкильную группу;

W представляет собой О, NR25 или N;

Y представляет собой 1, когда W=О или NR25 и представляет собой 2, когда W=N;

А представляет собой CxH2x где x = 2, 3, 4 или 5 или CH2CH(С6Н5), предпочтительно 2 или 3;

а представляет собой целое число от 2 до 350, предпочтительно от 5 до 150;

R24 представляет собой Н или неразветвленную или разветвленную C1-С4-алкильную группу; и

R25 представляет собой Н или неразветвленную или разветвленную C1-С4-алкильную группу;

где

R6 представляет собой Н или неразветвленную или разветвленную C1-С4-алкильную группу;

Q представляет собой NR10, N или О;

V представляет собой 1, когда W=О или NR10 и представляет собой 2, когда W=N;

R10 представляет собой Н или неразветвленную или разветвленную C1-С4-алкильную группу; и

А представляет собой СхН2х где х = 2, 3, 4 или 5, или СН2С(С6Н5)Н, предпочтительно 2 или 3;

R24 представляет собой Н или неразветвленную или разветвленную C1-С4-алкильную группу;

М представляет собой Н или один катионный эквивалент; и

а представляет собой целое число от 2 до 350, предпочтительно от 5 до 150.

Особое предпочтение отдается структурному звену формулы Ia, что является звеном метакриловой кислоты или звеном акриловой кислоты, причем структурное звено формулы Ic представляет собой звено малеинового ангидрида, а структурным звеном формулы Id является звено малеиновой кислоты или малеиновой моноэфирной кислоты.

Если мономеры (I) представляют собой сложные эфиры фосфорной кислоты или сложные эфиры фосфоновой кислоты, они также могут включать соответствующие сложные диэфиры и сложные триэфиры, а также сложные моноэфиры дифосфорной кислоты. Они обычно образуются в дополнение к сложному моноэфиру в различных соотношениях, например, 5-30 мол.% диэфира и 1-15 мол.% триэфира вместе с 2-20 мол.% моноэфира дифосфорной кислоты при этерификации органических спиртов с фосфорной кислотой, полифосфорной кислотой, оксидами фосфора, галогенидами фосфора или оксигалогенидами фосфора или соответствующими соединениями фосфоновой кислоты.

Гребенчатый полимер предпочтительно имеет в качестве полиэфирной боковой цепи:

(a) по меньшей мере одно структурное звено формулы (IIa), в которой R10 и R12 представляют собой каждый Н, R11 представляет собой Н или СН3, Е и G вместе представляют собой химическую связь, А представляет собой CxH2x где х = 2 и/или 3, а составляет от 3 до 150 и R13 представляет собой Н или неразветвленную или разветвленную С1-С4-алкильную группу; и/или

(b) по меньшей мере одно структурное звено формулы (IIb), в которой R16 и R18 представляют собой каждый Н, R17 представляет собой Н или СН3, Е представляет собой неразветвленную или разветвленную C1-C6-алкиленовую группу, А представляет собой СхН2х где х = 2 и/или 3, L представляет собой СхН2х где х = 2 и/или 3, а составляет целое число от 2 до 150, d составляет целое число от 1 до 150, R19 представляет собой Н или неразветвленную или разветвленную С1-С4-алкильную группу и R20 представляет собой Н или неразветвленную или разветвленную С1-С4-алкильную группу; и/или

(c) по меньшей мере одно структурное звено формулы (IIc), в которой R21 и R23 представляют собой каждый Н, R22 представляет собой Н или СН3, А представляет собой СхН2х где х = 2 и/или 3, а составляет целое число от 2 до 150 и R24 представляет собой Н или неразветвленную или разветвленную С1-С4-алкильную группу; и/или

(d) по меньшей мере одно структурное звено формулы (IId), в которой R6 представляет собой Н, Q представляет собой О, R7 представляет собой (CnH2n)-O-(AO)a-R9, n составляет 2 и/или 3, А представляет собой СхН2х где х = 2 и/или 3, а составляет целое число от 1 до 150 и R9 представляет собой Н или неразветвленную или разветвленную С1-С4-алкильную группу.

Структурное звено формулы IIa особенно предпочтительно представляет собой алкоксилированный изопренил, алкоксилированный гидроксибутилвиниловый эфир, алкоксилированный (мет)аллиловый спирт или винилированный метилполиалкиленгликолевый элемент, причем в каждом случае предпочтительно среднее арифметическое значение составляетот 2 до 350 оксиалкиленовых групп.

Гребенчатый полимер предпочтительно содержит по меньшей мере одно структурное звено формулы (IIa) и/или (IIc), в частности формулы (IIa).

Помимо структурных звеньев формул (I) и (II), полимерный диспергатор также может содержать дополнительные структурные звенья, которые получены из свободно радикально полимеризуемых мономеров, например гидроксиэтил(мет)акрилат, гидроксипропил(мет)акрилат, (мет)акриламид, (C1-С4)-алкил(мет)акрилаты, стирол, стиролсульфоновая кислота, 2-акриламидо-2-метилпропансульфоновая кислота, (мет)аллилсульфоновая кислота, винилсульфоновая кислота, винилацетат, винилформамид, винилпирролидон, (мет)аллиловый спирт, изопренол, 1-бутилвиниловый эфир, изобутилвиниловый эфир, аминопропилвиниловыйэфир, этиленгликольмоновиниловый эфир, 4-гидроксибутилмоновиниловый эфир, (мет)акролеин, кротоновый альдегид, дибутил малеат, диметилмалеат, диэтилмалеат, дипропилмалеат и др.

Получение гребенчатых полимеров, которые содержат структурные звенья (I) и (II), осуществляют обычным способом, например, путем свободнорадикальной полимеризации. Это, например, описано в ЕР 0894811, ЕР 1851256, ЕР 2463314, ЕР 0753488.

Гребенчатый полимер предпочтительно имеет звенья формул (I) и (II), в частности формул (Ia) и (IIa).

Гребенчатый полимер предпочтительно имеет структурные звенья формул (Ia) и (IIc).

Гребенчатый полимер предпочтительно имеет структурные звенья формул (Ic) и (IIa).

Гребенчатый полимер предпочтительно имеет структурные звенья формул (Ia), (Ic) и (IIa).

Гребенчатый полимер предпочтительно состоит из (i) анионных или анионогенных структурных звеньев, которые получены из акриловой кислоты, метакриловой кислоты, малеиновой кислоты, гидроксиэтилакрилатфосфата и/или гидроксиэтилметакрилатфосфата, гидроксиэтилакрилатного диэфира фосфорной кислоты и/или гидроксиэтилметакрилатного диэфира фосфорной кислоты и (ii) структурные звенья, имеющие боковые полиэфирные цепи, где структурные звенья получены из С1-С4-алкилполиэтиленгликольакрилата, полиэтиленгликольакрилата, С1-С4-алкилполиэтиленгликольметакрилата, полиэтиленгликольметакрилата, С1-С4-алкилполиэтиленгликольакрилата, полиэтиленгликольакрилата, винилокси-С2-С4-алкиленполиэтиленгликоля, винилокси-С2-С4-алкиленполиэтиленгликоля С1-С4-алкилового эфира, аллилоксиполиэтиленгликоля, аллилоксиполиэтиленгликоля С1-С4-алкилового эфира, металлилоксиполиэтиленгликоля, металлилоксиполиэтиленгликоля C1-С4-алкилового эфира, изопренилоксиполиэтиленгликоля и/или изопренилоксиполиэтиленгликоля С1-С4-алкилового эфира.

Гребенчатый полимер предпочтительно состоит из структурных звеньев (i) и (ii), полученых из

(i) гидроксиэтилакрилатфосфата и/или гидроксиэтилметакрилатфосфата и (ii) С1-С4-алкилполиэтиленгликольакрилата и/или С1-С4-алкилполиэтиленгликольметакрилата; или

(i) акриловой кислоты и/или метакриловой кислоты и (ii) С1-С4-алкилполиэтиленгликольакрилата и/или С1-С4-алкилполиэтиленгликольметакрилата; или

(i) акриловой кислоты, метакриловой кислоты и/или малеиновой кислоты и (ii) винилокси-С2-С4-алкиленполиэтиленгликоля, аллилоксиполиэтиленгликоля, металлилоксиполиэтиленгликоля и/или изопренилоксиполиэтиленгликоля.

Гребенчатый полимер предпочтительно состоит из структурных звеньев (i) и (ii), полученых из

(i) гидроксиэтилметакрилатфосфата и (ii) С1-С4-алкилполиэтиленгликольметакрилата или полиэтиленгликольметакрилата; или

(i) метакриловой кислоты и (ii) С1-С4-алкилполиэтиленгликольметакрилата или полиэтиленгликольметакрилата; или

(i) акриловой кислоты и малеиновой кислоты и (ii) винилокси-С2-С4-алкиленполиэтиленгликоля или

(i) акриловой кислоты и малеиновой кислоты и (ii) изопренилоксиполиэтиленгликоля или

(i) акриловой кислоты и (ii) винилокси-С2-С4-алкиленполиэтиленгликоля или

(i) акриловой кислоты и (ii) изопренилоксиполиэтиленгликоля или

(i) акриловой кислоты и (ii) металлилоксиполиэтиленгликоля или

(i) малеиновой кислоты и (ii) изопренилоксиполиэтиленгликоля или

(i) малеиновой кислоты и (ii) аллилоксиполиэтиленгликоля или

(i) малеиновой кислоты и (ii) металлилоксиполиэтиленгликоля.

Молярное соотношение структурных звеньев (I):(II) составляет предпочтительно от 1:4 до 15:1, в частности от 1:1 до 10:1.

Молекулярная масса полиэфирных боковых цепей составляет предпочтительно > 500 г/моль, более предпочтительно > 3000 г/моль, и < 8000 г/моль, предпочтительно < 6000 г/моль.

Молекулярная масса полиэфирных боковых цепей составляет предпочтительно в диапазоне 2000-8000 г/моль, в частности 4000-6000 г/моль.

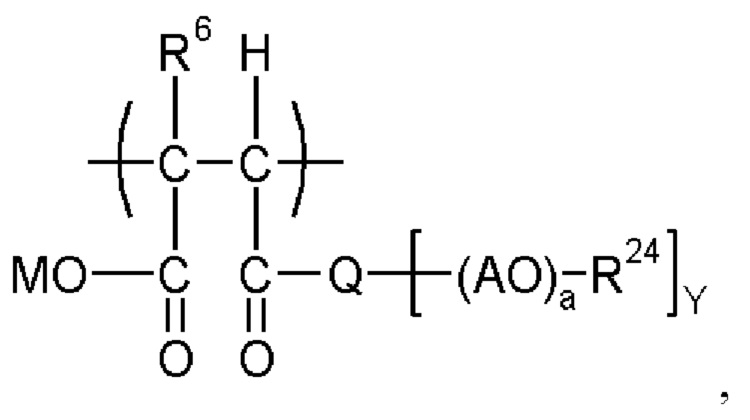

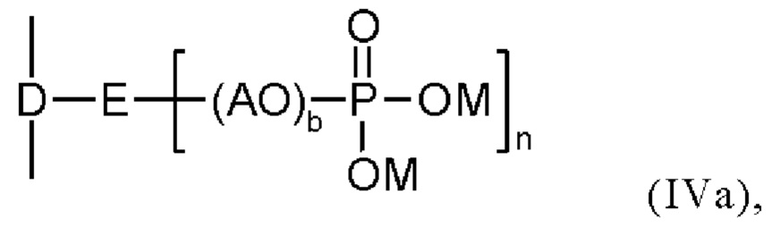

В одном варианте осуществления, гребенчатый полимер является продуктом поликонденсации, содержащий структурные звенья (III) и (IV):

где

Т представляет собой замещенный или незамещенный фенильный радикал, замещенный или незамещенный нафтильный радикал или замещенный или незамещенный гетероароматический радикал с 5-10 атомами кольца, из которых 1 или 2 атома являются гетероатомами, выбранными из N, О и S;

n представляет собой 1 или 2;

В представляет собой N, NH или О, при условии, что n равняется 2, когда В представляет собой N и при условии, что n равняется 1, когда В представляет собой NH или О;

А представляет собой СхН2х где х = 2, 3, 4 или 5 или CH2CH(С6Н5);

а представляет собой целое число от 1 до 300, предпочтительно от 5 до 150;

R25 представляет собой Н, разветвленный или неразветвленный C1-С10-алкильный радикал, C5-C8-циклоалкильный радикал, ар ильный радикал или гетероарильный радикал с 5-10 атомами кольца, из которых 1 или 2 атома являются гетероатомами, выбранными из N, О и S;

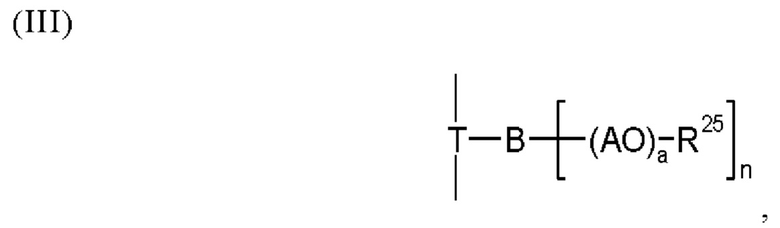

где структурное звено (IV) выбрано из структурных звеньев (IVa) и (IVb)

где

D представляет собой замещенный или незамещенный фенильный радикал, замещенный или незамещенный нафтильный радикал или замещенный или незамещенный гетероароматический радикал с 5-10 атомами кольца, из которых 1 или 2 атома являются гетероатомами, выбранными из N, О и S;

Е представляет собой N, NH или О, при условии, что m равняется 2, когда Е представляет собой N и при условии, что m равняется 1, когда Е представляет собой NH или О;

А представляет собой СхН2х где х = 2, 3, 4 или 5 или CH2CH(С6Н5);

b представляет собой целое число от 1 до 300, предпочтительно от 1 до 50;

М представляет собой в каждом случае независимо Н, один катионный эквивалент; и

где

V представляет собой замещенный или незамещенный фенильный радикал или замещенный или незамещенный нафтильный радикал, где V необязательно замещен одним или двумя радикалами, выбранными независимо из R8, ОН, OR8, (CO)R8, СООМ, COOR8, SO3R8 и NO2, предпочтительно ОН; OC1-C4-алкил и C1-C4-алкил;

R7 представляет собой СООМ, ОСН2СООМ, SO3M или ОРО3М2;

М представляет собой Н или один катионный эквивалент;

Где указанные фенильный, нафтильний или гетероароматический радикалы необязательно замещены одним или двумя радикалами, выбранными из R8, ОН, OR8, (CO)R8, СООМ, COOR8, SO3R8 и NO2; и

R8 представляет собой С1-С4-алкил, фенил, нафтил, фенил-С1-С4-алкил или С1-С4-алкилфенил.

В общей формуле (III), а составляет предпочтительно целое число от 1 до 300 и в частности от 5 до 150, и в общей формуле (IV), b составляет предпочтительно целое число от 1 до 300, в частности от 1 до 50 и особенно предпочтительно от 1 до 10. Кроме того, радикалы общих формул (III) или (IV) могут, независимо друг от друга, в каждом случае иметь одинаковую длину цепи, причем а и b каждый представлен одним числом. Обычно здесь выгодно, чтобы в каждом случае присутствовали смеси с разными длинами цепей, чтобы радикалы структурных звеньев в продукте поликонденсации имели разные числовые значения для а и независимо для b.

В формуле III, предпочтение отдается Т, замещенному или незамещенному фенильным радикалом или нафтильным радикалом, А представляет собой СхН2х, где х = 2 и/или 3, а представляет собой целое число от 1 до 150 и R25 представляет собой Н или разветвленный или неразветвленный радикал C1-С10-алкила.

В формуле Iva, предпочтение отдается D замещенному или незамещенному фенильным радикалом или нафтильным радикалом, Е представляет собой NH или О, А представляет собой CxH2x, где х = 2 и/или 3 и b представляет собой целое число от 1 до 150.

Т и/или D представляют собой предпочтительно фенил или нафтил, замещенный 1 или 2 С1-С4-алкильными группами, гидроксигруппами или 2 C1-С4-алкоксигруппами.

Предпочтение отдается V, что представляет собой фенил или нафтил, замещенный 1 или 2 С1-С4-алкильными, ОН, ОСН3 или СООМ группами и R7 представляет собой СООМ или ОСН2СООМ.

Структурные звенья Т и D в общих формулах (III) и (IV) продукта поликонденсации предпочтительно получены из фенила, 2-гидроксифенила, 3-гидроксифенила, 4-гидроксифенила, 2-метоксифенила, 3-метоксифенила, 4-метоксифенила, нафтила, 2-гидроксинафтила, 4-гидроксинафтила, 2-метоксинафтила, 4-метоксинафтила, феноксиуксусной кислоты, салициловой кислоты, предпочтительно из фенила, где Т и D могут быть выбраны независимо друг от друга и так же могут быть получены из смеси указанных радикалов. Группы В и Е представляют собой, независимо друг от друга, предпочтительно О. Все структурные звенья А могут быть одинаковыми или разными как внутри отдельных полиэфирных боковых цепей, так и между различными полиэфирными боковыми цепями. А представляет собой С2Н4 в особенно предпочтительном варианте.

Выгодно иметь относительно высокую долю структурных звеньев (IV) в продукте поликонденсации, поскольку относительно высокий отрицательный заряд полимеров оказывает благоприятное влияние на стабильность водного коллоидного состава. Молярное соотношение структурных звеньев (IVa):(IVb), когда присутствуют оба, обычно составляет от 1:10 до 10:1 и предпочтительно от 1:3 до 3:1.

В конкретных вариантах осуществления продукт поликонденсации содержит дополнительное структурное звено (V) формулы

где

R5 и R6 могут быть одинаковыми или разными и представлять собой Н, СН3, СООН или замещенную или незамещенную фенильную или нафтильную группу или представлять собой замещенную или незамещенную гетероароматическую группу, имеющую от 5 до 10 атомами кольца, из которых 1 или 2 атома представляют собой гетероатомы, выбранные из числа N, О и S.

R5 и R6 могут быть одинаковыми или разными, и каждый из них представляет собой Н, СН3 или СООН, в частности Н или один из радикалов R5 и R6 может представлять собой Н, а другой может представлять собой СН3. Как правило, R5 и R6 в структурному звену (V) являются одинаковыми или разными и каждый представляет собой Н, СООН и/или метил. Особое предпочтение отдается Н.

Поликонденсаты обычно получают способом, в котором соединения, на которых основаны структурные звенья (III), (IV) и (V), взаимодействуют друг с другом. Получение поликонденсатов описано, например, в WO 2006/042709 и WO 2010/026155.

Мономер, имеющий кетогруппу, предпочтительно представляет собой альдегид или кетон. Примерами мономеров формулы (V) являются формальдегид, ацетальдегид, ацетон, глиоксиловая кислота и/или бензальдегид. Формальдегид является предпочтительным.

Как правило, продукт поликонденсации имеет средневесовую молекулярную массу от 5000 до 200000 г/моль, предпочтительно от 10000 до 100000 г/моль и особенно предпочтительно от 15000 до 55000 г/моль.

Молярное соотношение структурных звеньев (III):(IV) составляет предпочтительно от 4:1 до 1:15, в частности от 2:1 до 1:10.

Молярное соотношение структурных звеньев (III+IV):(V) составляет предпочтительно от 2:1 до 1:3, в частности от 1:0.8 до 1:2.

В предпочтительных вариантах осуществления гребенчатый полимер состоит из структурных звеньев формул (III) и (IV), в которых Т и D, каждый, представляют собой фенил или нафтил, где фенил или нафтил необязательно замещен 1 или 2 С1-С4- алкильными группами, гидроксигруппами или 2 С1-С4-алкоксигруппами, В и Е представляют собой О, А представляет собой СхН2х, где х = 2, а составляет от 3 до 150, в частности от 10 до 150, и b составляет 1, 2 или 3.

В конкретных вариантах осуществления гомополимер, содержащий звенья, содержащие сульфо и/или сульфонатные группы, или звенья, содержащие карбоксильные и/или карбоксилатные группы, или сополимер, содержащий звенья, содержащие сульфо и/или сульфонатные группы, и звенья, содержащие карбоксилатные и/или карбоксильные группы, используют в качестве полимерного диспергатора.

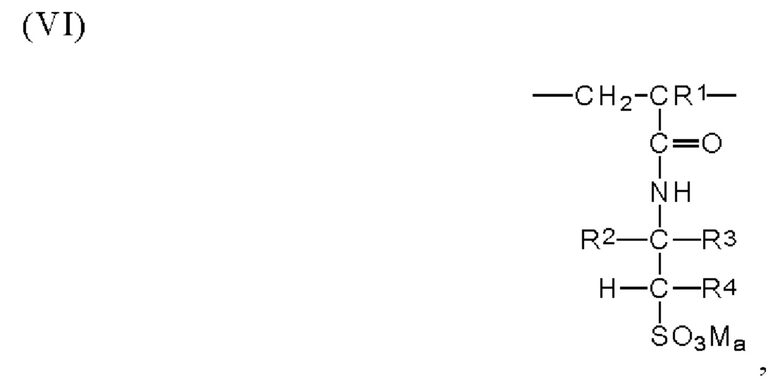

Например, звеньями, содержащими сульфо и/или сульфонатные группы, являются винилсульфоновая кислота, аллилсульфоновая кислота, металлилсульфоновая кислота, 4-винилфенилсульфоновая кислота или структурные звенья формулы (VI)

где

R1 представляет собой Н или СН3,

R2, R3 и R4 каждый, независимо друг от друга, представляют собой, Н или неразветвленный или разветвленный C1-C6-алкил или С6-С14-арил,

М представляет собой Н или катион, в частности катион металла, предпочтительно катион одновалентного или двухвалентного металла, или катион аммония

а представляет собой 1 или 1/валентность катиона, в частности 1/2 или 1.

Звенья, содержащие сульфо и/или сульфонатные группы, предпочтительно представляют собой звенья винилсульфоновой кислоты, металлилсульфоновой кислоты и/или 2-акриламидо-2-метилпропилсульфоновой кислоты, в частности звенья 2-акриламидо-2-метилпропилсульфоновой кислоты.

Звенья, содержащие карбоксильные и/или карбоксилатные группы, предпочтительно представляют собой акриловую кислоту, метакриловую кислоту, 2-этилакриловую кислоту, винилуксусную кислоту, кротоновую кислоту, малеиновую кислоту, фумаровую кислоту, итаконовую кислоту и/или цитраконовую кислоту и, в частности, акриловую кислоту и/или звенья метакриловой кислоты.

Молекулярная масса Mw сополимера предпочтительно находится в диапазоне от 1000 до 50000, определяемая с помощью водной гель-проникающей хроматографии.

В особенно полезных вариантах осуществления диспергатор выбран из:

сополимеров, содержащих структурные звенья формул (Ia) и (IIa), в частности сополимеров, содержащих структурные звенья, полученные из акриловой кислоты и/или метакриловой кислоты и этоксилированных гидроксиалкилвиниловых эфиров, например, этоксилированный гидроксибутилвиниловый эфир;

сополимеров, содержащих структурные звенья формул (Ia), (Id) и (IIa), в частности сополимеров, содержащих структурные звенья, полученные из акриловой кислоты и/или метакриловой кислоты, малеиновой кислоты и этоксилированных гидроксиалкилвиниловых эфиров, например, этоксилированный гидроксибутилвиниловый эфир;

сополимеров, содержащих структурные звенья звенья (Ia) и (IIc), в частности сополимеров, содержащих структурные звенья, полученные из акриловой кислоты и/или метакриловой кислоты, и сложные эфиры акриловой кислоты или метакриловой кислоты с полиэтиленгликолем или полиэтиленгликолем, который в качестве концевой группы несет С1-С12-алкил;

продуктов поликонденсации, содержащих структурные звенья (III), (IVa) и (V), в частности продуктов конденсации этоксилированного фенола, фенокси-С2-С6-алканолфосфата и формальдегида;

гомополимеров, содержащих звенья, содержащие сульфо- и/или сульфонатные группы, или звенья, содержащие карбоксильные и/или карбоксилатные группы;

сополимеров, содержащих звенья, содержащие сульфо и/или сульфонатные группы, и звенья, содержащие карбоксильные и/или карбоксилатные группы;

полиакриловой кислоты;

и их солей и комбинаций двух или более из этих диспергаторов.

В одном варианте осуществления дополнительно используется, по меньшей мере, один дополнительный диспергатор, выбранный из лигносульфонатов, конденсатов меламиноформальдегидсульфоната, конденсатов β-нафталинсульфоновой кислоты, конденсатов фенолсульфоновой кислоты и сульфированных конденсатов кетонформальдегида.

Молярное соотношение структурных звеньев (III):(IV) обычно составляет от 4:1 до 1:15 и предпочтительно от 2:1 до 1:10.

В предпочтительном варианте продукт поликонденсации содержит дополнительную структурное звено (V), которое представлена следующей формулой:

где

R5 представляет собой Н, СН3, СООН или замещенный или незамещенный фенил или замещенный или незамещенный нафтил;

R6 представляет собой Н, СН3, СООН или замещенный или незамещенный фенил или замещенный или незамещенный нафтил.

Гребенчатый полимер также может присутствовать в форме его солей, например соли натрия, калия, органического аммония, аммония и/или кальция, предпочтительно в виде соли натрия и/или кальция.

Молекулярная масса полимерного диспергатора, определенная с помощью гельпроникающей хроматографии с использованием полистирола в качестве стандарта, обычно находится в диапазоне от 5000 до 100 000. Молекулярная масса боковых цепей обычно находится в диапазоне от 1000 до 10000.

Плотность заряда полимеров обычно находится в диапазоне от 500 мкэкв/г до 1500 мкэкв/г.

Предпочтительными полимерными диспергаторами являются

сополимеры, содержащие структурные звенья формул (Ia) и (IIa), в частности сополимеры, содержащие структурные звенья, полученные из акриловой кислоты и/или метакриловой кислоты и этоксилированных гидроксиалкилвиниловых эфиров, например, этоксилированный гидроксибутилвиниловый эфир;

сополимеры, содержащие структурные звенья формул (Ia), (Id) и (IIa), в частности сополимеры, содержащие структурные звенья, полученные из акриловой кислоты и/или метакриловой кислоты, малеиновой кислоты и этоксилированных гидроксиалкилвиниловых эфиров, например, этоксилированный гидроксибутилвиниловый эфир;

сополимеры, содержащие структурные звенья формул (Ia) и (IIc), в частности сополимеры, содержащие структурные звенья, полученные из акриловой кислоты и/или метакриловой кислоты, и сложные эфиры акриловой кислоты или метакриловой кислоты с полиэтиленгликолем или полиэтиленгликолем, который в качестве концевой группы несет C1-С12-алкил;

продукты поликонденсации, содержащие структурные звенья (III), (IVa) и (V), в частности продукты конденсации этоксилированного фенола, фенокси-С2-C6-алканолфосфата и формальдегида;

гомополимеры, содержащие звенья, содержащие сульфо- и/или сульфонатные группы, или звенья, содержащие карбоксильные и/или карбоксилатные группы;

полиакриловая кислота;

и их соли и комбинации двух или более из этих диспергаторов.

Контакт минерального компонента с водорастворимым полимерным диспергатором

Для получения композиции, содержащей гидросиликат кальция, минеральный компонент приводят в контактирование по меньшей мере с одним водорастворимым полимерным диспергатором в водной среде.

Для контактирования с полимерным диспергатором минеральный компонент может быть использован в форме суспензии или в виде сухого порошка. Полимерный диспергатор затем добавляют весь сразу или двумя или более порциями к суспензии, содержащей минеральный компонент, либо в виде твердого вещества, либо в форме водного раствора. Однако минеральный компонент предпочтительно добавляют весь сразу или двумя или более порциями в виде твердого вещества или в виде водной суспензии к водному раствору полимерного диспергатора.

В одном варианте осуществления весовое соотношение минерального компонента (в расчете на сухой компонент) к полимерному диспергатору находится в диапазоне от 15:1 до 1:2, в частности в диапазоне от 10:1 до 1:1.5, особенно предпочтительно в диапазоне от 5:1 до 1:1. В одном варианте осуществления весовое соотношение минерального компонента (в расчете на сухой компонент) к воде находится в диапазоне от 3:1 до 1:20, в частности в диапазоне от 1:1 до 1:10, особенно предпочтительно от 2:3 до 1:5.

Определение сухого компонента минерального компонента проводят путем сушки материала до постоянного веса при 105°С в лабораторной печи и измерения результирующей потери веса при сушке.

Содержание воды в суспензии (определяемое путем сушки суспензии до постоянного веса при 105°С) при контактированиее минерального компонента с полимерным диспергатором находится в подходящем диапазоне от 25 до 95 мас. %, в частности в диапазоне от 50 до 90 мас. %, особенно предпочтительно от 60 до 80 мас. %.

При желании процесс может быть осуществлен с добавлением портландцемента, портландцементного клинкера и/или латентного гидравлического вяжущего с долей по массе портландцемента, портландцементного клинкера и/или латентного гидравлического вяжущего, исходя из суммарного количества минерального компонента, составляющей от 0,01 до 10 мас. %, предпочтительно от 0,01 до 5 мас. %. Добавление может быть осуществлено до контактирования с полимерным диспергатором или после механического измельчения минерального компонента.

В предпочтительных вариантах осуществления способ осуществляют по существу без добавления других компонентов, и в частности, по существу, без добавления портландцемента, портландцементного клинкера и/или эттрингита.

Контакт минерального компонента с полимерным диспергатором осуществляют с введением кинетической энергии, например, путем смешивания или измельчения. Практически все устройства, известные специалисту в данной сфере техники, подходят для этой цели.

Для целей настоящего изобретения перемешивание представляет собой смешивание или гомогенизацию, которая усиливает контактирование компонентов, подлежащих смешиванию, и, таким образом, обеспечивает равномерное и/или быстрое образование желаемого продукта.

Способами, которыми выполняют перемешивание, являются, например, обычное перемешивание, встряхивание, введение газов или жидкостей и облучение ультразвуком. Подходящие способы и устройства, которые вызывают смешивание, известны специалисту в данной сфере. Подходящими перемешивающими устройствами являются, например, пробирки с мешалкой, смесители с динамическим и статическим перемешиванием, одноосные перемешивающие устройства, например, перемешивающие устройства с соскабливающими устройствами, в частности, устройства для перемешивания пасты, устройства с многоосевым перемешиванием, в частности смесители PDSM, смесители твердых веществ и смесители/месильные реакторы.

В предпочтительном варианте осуществления контактирование происходит с введением энергии сдвига, более 50 кВт/ч, в частности более 200 кВт/ч, предпочтительно более 400 кВт/ч, особенно предпочтительно от 100 до 5000 кВт/ч, в частности от 200 до 3000 кВт/ч, особенно предпочтительно от 300 до 1000 кВт/ч энергии сдвига, вводимой на метрическую тонну композиции.

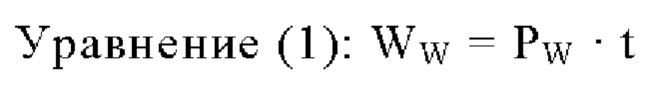

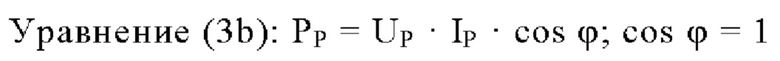

Энергия сдвига определяется как эффективная работа WW, которую можно рассчитать из мощности сдвига PW, применяемой для измельчения, и времени измельчения t согласно следующему Уравнению (1):

Мощность сдвига, которая воздействует на суспензию, может быть рассчитана из разницы между эффективной мощностью PP (потребляемая мощность устройства во время измельчения суспензии) и нулевой мощностью Р0 (потребляемая мощность устройства, работающего пустым без суспензии и, в случае необходимости, без измельчения среды (например, в случае бисерной мельницы, шаровой мельницы или зубчатой коллоидной мельницы) с помощью следующего Уравнения (2):

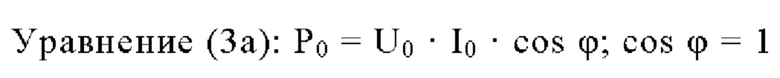

Нулевая мощность (Уравнение (3а)) или эффективная мощность (Уравнение (3b)) может быть рассчитана из эффективного напряжения U и эффективного тока I, которое измеряется с помощью измерителя тока на работающем устройстве:

Отношение эффективной мощности PP к полной мощности PS устройства описывается cos ϕ в соответствии с уравнением (4):

Поскольку кажущаяся мощность зависит от конкретного устройства и эффективная мощность может быть легко измерена (путем измерения эффективного напряжения и эффективного тока), в интересах простоты предполагается, что cos ϕ = 1.

Поэтому предпочтение отдается процессам, которые вводят высокую энергию сдвига. Следовательно, способ по изобретению особенно предпочтительно проводить в течение, по меньшей мере, части времени с использованием устройства из группы, состоящей из мельниц, ультразвуковых аппаратов, смесителей роторно-статорного типа (например, IKA Ultra-Turrax) и высокоскоростных смесителей. В частности, введение энергии сдвига может быть осуществлено путем измельчения, например, в коллоидной мельнице с зубьями, бисерной мельнице, шаровой мельнице или, предпочтительно шаровой мельнице с мешалкой. Шаровая мельница с перемешиванием содержит камеру измельчения, в которой имеется измельчающая среда, статор и ротор, которые расположены в камере измельчения. Кроме того, шаровая мельница с мешалкой предпочтительно содержит входное отверстие для измельчаемого материала и выходное отверстие для измельчаемого материала, чтобы осуществлять ввод и выгрузку измельчаемого материала в или из измельчающей камеры, а также устройство для разделения измельчающей среды, которое расположено выше по потоку, выходного отверстия в размольной камере и служит для отделения измельчающей среды, переносимой вместе с измельчаемым материалом, от измельчаемого материала до его выпуска из размольного пространства через выпускное отверстие.

Чтобы увеличить механическую мощность измельчения, вводимую в измельчаемый материал в измельчающей камере, штифты, которые выступают в измельчающее пространство, предпочтительно присутствуют на роторе и/или на статоре. Таким образом, во время работы вклад в мощность измельчения вначале создается непосредственно за счет ударов между измельчаемым материалом и штифтами. Во-вторых, дополнительный вклад в мощность измельчения создается косвенно за счет ударов между штифтами и измельчающей средой, захваченных в измельчаемом материале, и последующими ударами между измельчаемым материалом и измельчающей средой. Наконец, сдвигающие усилия и растягивающие усилия, действующие на измельчаемый материал, также способствуют измельчению взвешенных частиц измельчаемого материала.

В одном варианте осуществления контактирование с полимерным диспергатором осуществляют в две стадии. На первой стадии контактирование проводят до тех пор, пока размер частиц d (99) минерального компонента не будет ≤ 300 мкм и, в частности, не окажется в диапазоне от 0,5 до 300 мкм. Это может быть выполнено с использованием устройства, выбранного из измельчающего устройства, ультразвукового устройства, системы перемешивания ротор-статор и высокоскоростного смесительного диска.

На второй стадии контактирование проводят до тех пор, пока минеральный компонент не имеет размер частиц d (50)≤800 нм, предпочтительно ≤ 400 нм, особенно предпочтительно ≤ 300 нм, определенный с помощью статического рассеяния света. Это, в частности, осуществляют с помощью измельчающего устройства.

Было обнаружено, что было бы выгодно выбирать время покоя суспензии от 0,01 часа до 48 часов, предпочтительно от 4 часов до 24 часов, особенно предпочтительно от 6 часов до 16 часов, до подведения кинетической энергии, во время, чего суспензия находится в состоянии покоя или перемешивается для предотвращения осаждения в сосуде с перемешиванием без воздействия высокой энергии сдвига, то есть при энергии сдвига <50 кВт/ч на метрическую тонну суспензии. Когда контактирование с полимерным диспергатором осуществляют в две стадии, время отдыха может быть реализовано перед первой стадией или между двумя стадиями.

До, во время или после контактирования минерального компонента с диспергатором может быть добавлено кислое соединение, имеющее молекулярную массу не более 200 г/моль, в частности 40-100 г/моль. Добавление кислого соединения предпочтительно проводить после того, как произошло контактирование минерального компонента с диспергатором. Кислотное соединение выбирают, например, из азотной кислоты, сульфаминовой кислоты, метансульфоновой кислоты, муравьиной кислоты, уксусной кислоты, серной кислоты и их смесей, предпочтительно сульфаминовой кислоты, метансульфоновой кислоты, уксусной кислоты и их смесей. Количество кислого соединения выбирают соответствующим образом, чтобы рН суспензии составляло 11,0-13,0, предпочтительно 11,4-12,5, особенно предпочтительно 11,8-12,4, получали сразу после добавления кислоты (от 10 до 60 секунд) или после полной гомогенизации.

Смесь строительных материалов

Изобретение также предлагает смесь строительных материалов, содержащую композицию согласно изобретению, содержащую гидросиликат кальция и, необязательно, гидравлическое вяжущее или скрытое гидравлическое вяжущее, в частности портландцемент, шлак, предпочтительно гранулированный доменный шлак, летучую золу, кремнеземную муку, метакаолин, природный пуццолан, кальцинированный горючий сланец, кальциевосульфоалюминатные цементы и/или кальциевоалюминатные цементы.

Смесь строительных материалов по изобретению также может содержать дополнительные добавки, которые обычно используются в сфере строительных химикатов, например, другие ускорители отверждения, диспергаторы, пластификаторы, снижающие водопотребность добавки, замедлители схватывания, пеногасители, воздушные порообразователи, замедлители, уменьшающие усадку агенты, редиспергируемые порошки, агенты для защиты от замерзания и/или противозадирные агенты.

Подходящими другими ускорителями отверждения являются алканоламины, предпочтительно триизопропаноламин и/или тетрагидроксиэтилэтилендиамин (THEED). Алканоламины предпочтительно используют в добавленном количестве от 0,01 до 2,5 мас. % в расчете на массу гидравлического вяжущего. При использовании аминов, в частности триизопропаноламина и тетрагидроксиэтилэтилендиамина, можно обнаружить синергетический эффект в отношении раннего развития прочности гидравлических вяжущих систем, в частности цементоподобных систем.

Другими подходящими ускорителями отверждения являются, например, хлорид кальция, формиат кальция, нитрат кальция, неорганические карбонаты (например, карбонат натрия, карбонат калия), 1,3-диоксолан-2-он и 4-метил-1,3-диоксолан-2-он. Предпочтение отдается использованию формиата кальция и нитрата кальция в количестве от 0,1 до 4 мас. % в расчете на гидравлическое вяжущее.

Подходящими диспергаторами, пластификаторами, восстановителями воды являются, например:

а) сульфированные меламиноформальдегидные конденсаты, b) лигносульфонаты, с) сульфированные кетонформальдегидные конденсаты, d) сульфированные нафталинформальдегидные конденсаты (BNS), е) поликарбоксилатные простые эфиры (РСЕ), f) неионогенные сополимеры для продления способности к обработке смеси на основе цемента, что содержит цемент и воду, где сополимер содержит звенья, полученные по меньшей мере из одного из следующих компонентов мономера: компонент А, а именно этиленненасыщенный мономер эфира карбоновой кислоты, имеющий звено, которое может быть гидролизовано в смеси на основе цемента; и компонент В, а именно этиленненасыщенный мономер сложного эфира карбоновой кислоты или мономер простого алкенилового эфира, содержащий по меньшей мере одну поли-С2-4-оксиалкиленовую боковую цепь, имеющую от 1 до 350 оксиалкиленовых звеньев, или g) диспергаторы, которые содержат фосфонатные группы и имеют формулу R-(OA)n-N-[CH2-PO(OM2)2]2, где R представляет собой Н или насыщенный или ненасыщенный углеводородный радикал, предпочтительно С1-С15-алкильный радикал;

радикалы А могут быть одинаковыми или разными и представляют собой алкилены, имеющие от 2 до 18 атомов углерода, предпочтительно этилен и/или пропилен, в частности этилен;

n составляет от 5 до 500, предпочтительно от 10 до 200, в частности от 10 до 100, и

М представляет собой Н, щелочной металл, 1/2 щелочноземельного металла и/или амин, причем каждая комбинация вышеуказанных диспергаторов a)-d) включена.

Подходящими замедлителями схватывания являются лимонная кислота, винная кислота, глюконовая кислота, фосфоновая кислота, аминотриметиленфосфоновая кислота, этилендиаминотетра (метиленфосфоновая) кислота, диэтилентриаминопент (метиленфосфоновая) кислота, в каждом случае включая соответствующие соли кислот, пирофосфаты, пентабораты или метабораты и сахара (например, глюкоза, патока). Преимущество добавления замедлителей настройки заключается в том, что время открытия можно контролировать и, в частности, можно увеличивать. Замедлители схватывания предпочтительно используют в количестве от 0,01 до 0,5 мас. % В расчете на массу гидравлического вяжущего, предпочтительно цемента.

Композиция, содержащая гидрат силиката кальция, оказывает, в частности, удивительно сильный ускоряющий эффект на отверждение гидравлических вяжущих или латентных гидравлических вяжущих, в частности портландцемента. Использование композиции, содержащей гидрат силиката кальция, позволяет улучшить раннюю прочность гидравлически или латентно отверждающихся вяжущих, в частности портландцемента. Кроме того, композиция имеет улучшенные эксплуатационные свойства, например, низкая вязкость в диапазонах концентраций, соответствующих применению. Поэтому он прост в обращении и позволяет легко перекачивать и распылять.

Изобретение дополнительно предусматривает использование композиций согласно изобретению для ускорения отверждения строительных химических смесей, содержащих гидравлическое или латентное гидравлическое вяжущее, в частности цемент, шлак, предпочтительно гранулированный доменный шлак, летучую золу, кремнеземную муку, метакаолин, природный пуццолан, кальцинированные горючие сланцы, кальциевосульфоалюминатные цементы и/или кальциевоалюминатные цементы, предпочтительно из строительных химических смесей, содержащих преимущественно цемент в качестве гидравлического вяжущего.

Композиции по изобретению предпочтительно добавляют в количестве от 0,01 до 15 мас. %, предпочтительно от 0,1 до 10 мас. %, особенно предпочтительно от 0,1 до 5 мас. % твердого вещества композиций на основе гидравлического или скрытого гидравлического вяжущего.

Изобретение будет проиллюстрировано прилагаемыми чертежами и следующими примерами.

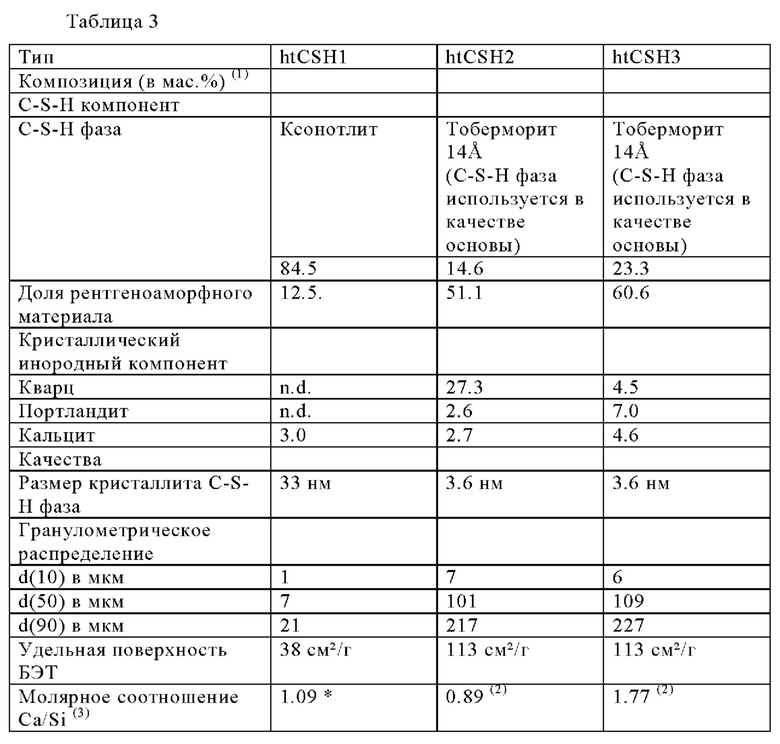

На фиг. 1 показаны рентгеновские дифракционные спектры образцов, включающих (i) кристаллический тоберморит 14 Å (размер кристаллитов 50 нм), (ii) аморфный гидросиликат кальция (тоберморит 14 Å; размер кристаллитов 0,5 нм) и спектр рентгеновской дифракции полуупорядоченного гидросиликата кальция, который подходит для целей изобретения (htCSH3) после анализа Ритвельда.

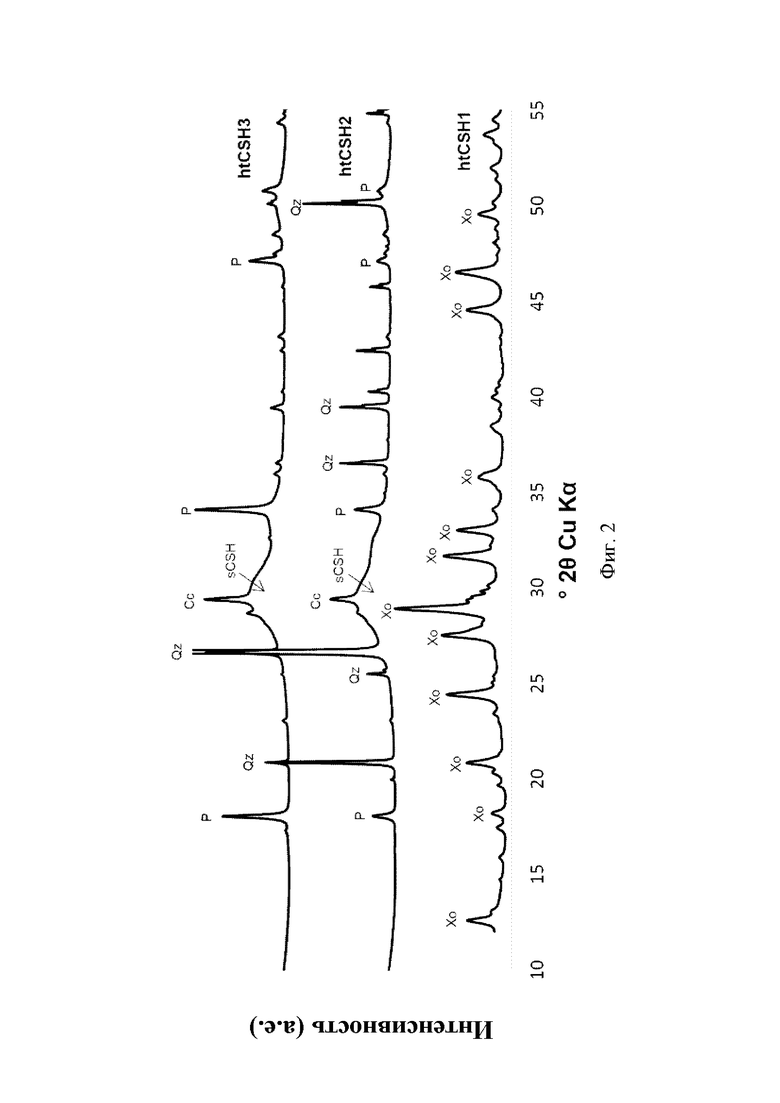

На фиг. 2 показаны рентгеновские дифракционные спектры гидротермального гидросиликата кальция (htCSH1, сравнение) и двух полуупорядоченных гидросиликатов кальция (htCSH2 и MCSH3), подходящих для целей изобретения.

Различимые пики или максимумы были назначены фазам; сокращения имеют следующие значения:

Р - портландит

Сс - кальцит

Qz - альфа-кварц

Т - тоберморит 14 Å

sCSH - полуупорядоченный гидросиликат кальция

aCSH - аморфный гидросиликат кальция

Хо - ксонотлит

Как видно из фиг. 1, кристаллический тоберморит имеет хорошо разрешенный спектр с резкими пиками; максимумы, которые можно отнести к кристаллической гидратной фазе силиката кальция, отсутствуют в спектре аморфного гидросиликата кальция. Вклад аморфного гидросиликата кальция в спектр дифракции рентгеновских лучей можно рассматривать как повышенный фон, в частности, в диапазоне 26 от 25 до 35° (Cu Kα). Полуупорядоченный гидросиликат кальция, который подходит для целей изобретения, демонстрирует расширение и наложение максимумов тоберморита около 2θ=30°; отдельные пики больше не разрешаются.

Как видно на фиг. 2, гидротермальный гидросиликат кальция htCSH1 имеет хорошо разрешенный спектр с резкими пиками ксонотлита. Полуупорядоченные гидросиликаты кальция htCSH2 и htCSH3, которые подходят для целей изобретения, демонстрируют широкие максимумы около 2θ=30°

Примеры

Методы определения

(i) Размер частиц сырья (минеральный компонент)

Размер частиц сырья для мокрого помола был охарактеризован с помощью статического рассеяния света. Для этого использовался инструмент Mastersizer 2000 от Malvern.

(ii) Определение удельной площади поверхности методом БЭТ Удельную площадь поверхности по БЭТ сырья для мокрого помола определяли с помощью адсорбции азота. Для этой цели был использован прибор "NOVA 4000е Surface Area and Pore Size Analyzer" от Quantachrome. Для измерений образцы высушивали заранее до постоянного веса при 105°С.

(iii) Рентгеноструктурный анализ (XRD) и анализ Ритвельда для определения доли рентгеноаморфного материала в и размера кристаллитов гидросиликата кальция:

Рентгенограммы записывали с использованием Bruker AXS D4 ENDEAVOR (CuKα-излучение, 40 кВ, 40 мА), а измерения Ритвельда проводили с использованием программного обеспечения Topas 4.2 от Bruker.

Для XRD-анализа гидротермический C-S-H из автоклавного процесса измельчали с помощью щековой дробилки и противодействующей дробильной мельницы до размера частиц, имеющих d(95)≤1 мм. 5 г порошка впоследствии сушили при 105°С в течение 1 часа в лабораторной печи.

Для рентгеноструктурного анализа 2 г высушенного порошка в каждом случае измельчали в агатовой ступке до тех пор, пока образец полностью не очистился через сито с отверстием сетки 36 мкм.

Образец для определения доли рентгеноаморфной фазы представлял собой гомогенно смешанный порошок, который содержал образец и определенное количество внутреннего кристаллического стандарта. Для этих исследований от 15 до 30 мас. % флюорита (CaF2) гомогенно растирали с образцом (размер частиц <36 мкм) в агатовой ступке. Гомогенизированный порошок, который содержит флюорит в качестве внутреннего стандарта, впоследствии был приготовлен и измерен с помощью "фронтальной загрузки". Обязательным условием использования флюорита в качестве внутреннего стандарта является то, что флюорит не присутствует в исходном образце. Для минимизации контраста адсорбции рентгеновских лучей необходимо выбрать стандарт, имеющий массовый коэффициент ослабления (MAC), который подобен коэффициенту образца. Образцы имеют MAC для Cu Kα-излучения в диапазоне от 75 до 80 см2/г. По этой причине был выбран CaF2, имеющий MAC 94,96 см2/г. Научная литература рекомендует количество внутреннего стандарта около 20 мас. % для содержания аморфного вещества в диапазоне от 30 до 90% в измеряемой пробе (Scrivener, Snellings, и Lothenbach "Глава 4. X-Ray Powder Diffraction Applied to Cement." A Practical Guide to Microstructural Analysis of Cementitious Materials. CRC/Taylor & Francis Group, 2016. 107-176). Исследованные образцы содержат от 10 до 70 мас. % рентгеноаморфных или нанокристаллических фаз, имеющих размеры кристаллитов<5 нм, так что использовали 15 мас. % и 30 мас. % внутреннего стандарта.

Рентгенограммы (дифрактограммы), записанные с помощью рентгеноструктурного анализа, впоследствии оценивали с помощью анализа Ритвельда с использованием программного обеспечения Topas 4.0. Метод Ритвельда является стандартным методом для оценки дифракционных картин, полученных с помощью рентгеноструктурного анализа образцов порошка. Этот метод подробно описан, например, в G. Will (2006): Powder Diffraction - The Rietveld method and the two-stage method, Springer Verlag, and R. Young (1995): The Rietveld method, IUCr Monographs on Crystallography, том 5, Oxford University Press.

Следующие структурные данные из базы данных неорганических кристаллических структур (ICSD) были использованы для анализа Ритвельда настоящих образцов:

Тоберморит (минерал гидросиликатов кальция): ICSD номер 152489

Кальцит: ICSD номер 79674

Кварц: ICSD номер 174

Портландит: ICSD номер 15471

Флюорит: ICSD номер 60368

Содержание фаз в отдельных фазах, а также размер кристаллитов гидросиликата кальция в фазе тоберморита определяли с помощью анализа Ритвельда. Размер кристаллитов указывается шириной на половине высоты отражений фазы и определяется при уточнении во время анализа Ритвельда. Соотношение между шириной на половине высоты отражения в дифракционной картине и размером кристаллитов описано, например, в главе 5.4.1, стр. 142 и далее, в R. Dinnebier, S. Billinge (2008): Powder Diffraction - Theory and Practice, RSC Publishing, и на странице 113 в G. Will (2006): Powder Diffraction The Rietveld method and the two-stage method, Springer Verlag, а также R. Young (1995): The Rietveld method, IUCr Monographs on Crystallography, том 5, Oxford University Press.

Определение доли рентгеноаморфной фазы с помощью внутреннего стандарта служит для количественного определения абсолютного количества кристаллических фаз и рентгеноаморфных фаз и проводилось в соответствии с публикацией I. Madsen, N. Scarlett и A. Kern, "Description and survey of methodologies for the determination of amorphous content via X-ray powder diffraction. "Zeitschrift für Kristallographie Crystalline Materials 226.12 (2011): 944-955. Здесь известная пропорция внутреннего стандарта устанавливается во время уточнения Ритвельда, и другие фазы связаны с этим. Разница между суммой кристаллических фаз (тоберморит, кальцит, кварц, портландит, флюорит) и 100 мас. % соответствует доле рентгеноаморфного материала в образце.

(iv) Плотность заряда определяют титрованием поли-DADMAC (поли(диаллилдиметиламмонийхлорид)) или полиэтиленсульфонатом натрия с использованием титратора Mettler Toledo DL 28 в сочетании с детектором заряда частиц BTG Mütek.

(v) Для определения вязкости суспензии хранили в закрытом сосуде при комнатной температуре в течение 24 часов после окончания помола. Впоследствии вязкость определяли на вискозиметре Брукфилда DV-II + при 12 об/мин с использованием шпинделя 62.

(vi) Определение среднемассовой молекулярной массы полимерного диспергатора проводили с помощью гель-проникающей хроматографии (GPC) (комбинации колонок: OH-Pak SB-G, ОН-Pak SB 804 HQ и ОН-Pak SB 802.5 HQ от Shodex, Япония; элюент: 80 об.% водного раствора HCO2NH4 (0,05 моль/л) и 20 об.% ацетонитрила; объем впрыскивания 100 мкл; скорость потока 0,5 мл/мин). Калибровку для определения средней молярной массы проводили с использованием линейных стандартов полиэтиленоксида и полиэтиленгликоля.

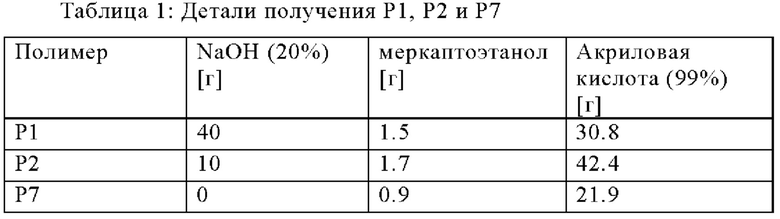

Получение полимерных диспергаторов:

Полимеры 1, 2 и 7

875 г 40%-ного водного раствора гидроксибутилмоновинилового эфира полиэтиленгликоля и NaOH (20%) помещают в 1-литровую четырехгорлую колбу, оснащенную термометром, обратным холодильником и соединением для двух потоков подачи. Подробная информация о молярной массе соответствующего гидроксибутилмоновинилового эфира полиэтиленгликоля может быть найдена в Таблице 2. Затем раствор охлаждают до 20°С. Акриловую кислоту (99%) затем медленно добавляют к раствору гидроксибутилмоновинилового эфира полиэтиленгликоля в первоначально загруженной колбе. Это снижает рН примерно до 4,5. Затем добавляют 0,5 г гептагидрата сульфата железа (II) и 5 г ронгалита и меркаптоэтанола. После непродолжительного их перемешивания также вводят 3 г 50%-ной перекиси водорода. В результате температура повышается от 20°С до приблизительно 30°С - 65°С. Затем раствор перемешивают в течение 10 минут, а затем нейтрализуют раствором гидроксида натрия (20%). Это дает светло-желтый прозрачный водный раствор полимера с содержанием твердых веществ около 40 мас. %. Количество используемых химических веществ (NaOH, меркаптоэтанол и акриловая кислота) и молярные массы соответствующего гидроксибутилмоновинилового эфира полиэтиленгликоля (PEG HBVE), среднемассовые молярные массы и плотность заряда полимера (количество моль карбоксилата и/или карбоксильные группы/общая молярная масса РСЕ) (моль/(г/моль)) можно найти в Таблицах 1 и 2 ниже.

Полимер Р3

Полимер Р3 является гребенчатым полимером и основан на мономерах малеиновой кислоты, акриловой кислоты и винилоксибутилполиэтиленгликоля -5800. Молярное соотношение акриловой кислоты к малеиновой кислоте составляет 7. Молекулярная масса Mw составляет 40000 г/моль и определяется с помощью GPC. Содержание твердых веществ составляет 45% по весу. Синтез, например, описан в ЕР 0894811. Плотность заряда составляет 930 мкэкв/г.

Полимер Р4

Полимер Р4 представляет собой конденсат из строительных блоков фенол PEG5000, феноксиэтанолфосфат и формальдегид. Молекулярная масса MW составляет 25 730 г/моль. Полимер готовили способом, аналогичным полимеру 7 из WO 2015/091461 (Таблица 1 и 2).

Полимер Р5

Полимер Р5 представляет собой гребенчатый полимер, полимеризованный из гидроксиэтилметакрилатфосфата и сложного эфира метакриловой кислоты и метилполиэтиленгликоля, имеющий молекулярную массу 5000 г/моль. Синтез проводили способом, аналогичным получению Р1 в WO 2014/026938. Молекулярная масса MW составляет 3660 г/моль. Содержание твердых веществ в растворе полимера составляет 29 мас. %.

Полимер Р6

Полимер 6 является коммерчески доступным полиакрилатом, который частично нейтрализован NaOH (степень нейтрализации 80%). Средняя молекулярная масса MW составляет 5000-10000 г/моль. Содержание твердых веществ в растворе полимера составляет 45 мас. %.

Гидротермальный гидросиликат кальция (htCSH)

htCSH1: Circolit, приобретается у Cirkel GmbH & Co. KG, Haltern am See.

htCSH2:

Для получения htCSH2 153 кг кварцевой муки (d (95) <63 мкм, содержание SiO2>95 мас. %), 150 кг негашеной извести (d (95) <90 мкм, содержание СаО> 90 мас. %) 222 г алюминиевой пасты (содержание воды = 40%, d (50) = 15 мкм) и 340 кг воды были смешаны. Эту суспензию оставляли на 3 часа при температуре 20°С. Затем материал выдерживали при 150°С в автоклаве (около 5 бар) в течение 8 часов. Затем материал охлаждали до комнатной температуры и дополнительно измельчали с помощью дробилок и шаровых мельниц до размера частиц d (95) < 1 мм и d (50) < 500 мкм. Содержание влаги (определяемое сушкой до постоянного веса при 105°С) составляло 36,6 мас. %.

htCSH3:

Для получения htCSH3 были смешаны 100 кг кварцевой муки (d(95) < 63 мкм, содержание SiO2 > 95 мас. %), 200 кг негашеной извести (d(95) < 90 мкм, содержание СаО > 90 мас. %), 222 г алюминиевой пасты (содержание воды = 40%, d(50) = 15 мкм) и 410 кг воды. Эту суспензию оставляли на 3 часа при температуре 20°С. Затем материал выдерживали при 170°С в автоклаве (около 8 бар) в течение 12 часов. Затем материал охлаждали до комнатной температуры и и дополнительно измельчали с помощью дробилок и шаровых мельниц до размера частиц d(95) < 1 мм и d(50) < 500 мкм. Содержание влаги (определяемое сушкой до постоянного веса при 105°С) составляла 40.0 мас. %.

Используемые исходные материалы имеют следующие свойства (Таблица 3):

n.d: не определяется (содержание меньше предела обнаружения)

* определяется по паспорту продукта

(1) из рентгенографии с последующим анализом Ритвельда

(2) определено с помощью рентгенофлуоресцентного анализа (XRF)

(3) от общего количества неорганических составляющих гидротермального CSH

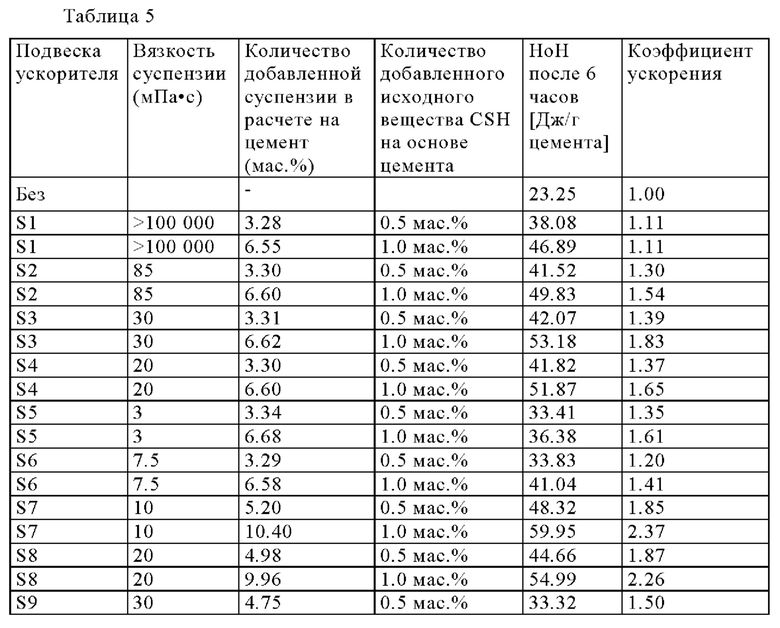

Мокрое измельчение гидротермально полученного гидросиликата кальция проводили с помощью установки для встряхивания (шейкер SK 300 от Fast & Fluid Management). Условия для отдельного мокрого помола перечислены в Таблице 4. Для измельчения 100 г суспензии, соответствующей параметрам в Таблице 4, вводили в стеклянные емкости объемом 250 мл, наполненные 500 г измельчающих шариков, состоящих из ZrO2 и имеющих диаметр 1 мм. Измельчение производилось на установке 3 с эффективной мощностью I0 1281,1 Вт. Между получением суспензий (смешивание гидротермального CSH, воды и водорастворимого полимера) и фактическим мокрым измельчением с высокой энергией сдвига суспензию оставляли в течение 30 минут без дополнительного механического сдвигающего действия. После измельчения суспензию отделяли от измельчающих шариков с помощью сита и в некоторых случаях промывали дистиллированной водой. Содержание твердых веществ в суспензии впоследствии определяли сушкой суспензии до постоянного веса при 60°С.

Для сравнения с предшествующим уровнем техники 3 суспензии были получены осаждением, как описано в WO 2010/026155 (pptCSH). Они включают аморфные ядра CSH, которые были стабилизированы полимером.

Для сравнения с предшествующим уровнем техники, установленным в WO 2010/026155, было получено 3 суспензии (S16, S17, S18) и 3 суспензии согласно изобретению (S13, S14, S15), при этом 194 г суспензии было измельчено в 250 мл емкостях с количеством измельчающего носителя 500 г в примерах с S13 по S18.

Для получения S16 - S18 15,5 г Са (ОН)2 (Merck, CAS 1305-62-0, чистота > 97%) и 12,1 г SiO2 (диоксид кремния, аэрозольный порошковый; CAS 112945-52-5, Sigma Aldrich чистота > 99,9%) смешивалась с водой и полимером (см. Таблицу 2 выше), так что общее количество суспензии составляло 194 г.

Чтобы определить энергию сдвига, ток в холостой операции I0 (встряхивающее движение без измельчающих гранул и измельчаемого материала) и ток в операции измельчения Ip (встряхивающее движение со стеклянными емкостями, заполненными измельчающими шариками и измельчаемым материалом) были измерены во время операции шейкер SK 300 с помощью мультиметрового зажима переменного тока MX 350 от Metrix. Эффективное напряжение было в обоих случаях 230 В.

Эффективная мощность I0, полученная из измеренных токов, составила 1281.1 Вт, в то время как эффективная мощность в операции IP измельчения для помола 400 г суспензии составила 1361.6 Вт. Это дает требуемую эффективную мощность PW 201.25 Вт для помола 1 кг. подвески.

Содержание полимера в суспензии всегда основано на содержании твердых веществ в используемом полимере.