Изобретение относится к области транспортного машиностроения, а именно к тракторостроению, и может быть использовано для гусеничных цепей.

Известен резинометаллический шарнир преимущественно для гусеничной цепи транспортного средства, содержащий резиновые кольца, запрессованные на пальце шарнира, устанавливаемого в отверстия проушин звеньев гусеничной цепи (см. авторское свидетельство СССР №78594, кл. 63d, 23; 1949 г.).

Недостатком резинометаллического шарнира является низкая долговечность при эксплуатации, так как резиновые кольца работают на скручивание и одновременно нагружены в радиальном направлении, и в результате сложного нагружения подвержены большим нагрузкам, вследствие чего быстро выходят из строя.

Известен резинометаллический шарнир для гусеничной цепи транспортного средства, содержащий резиновые кольца, запрессованные на пальце шарнира, и металлические элементы, являющиеся ограничителями радиальной деформации резиновых колец, толщина которых меньше толщины резиновых колец на величину допускаемого упругого эксцентриситета шарнира, напрессованные на палец шарнира в промежутках между резиновыми кольцами. Металлические элементы выполнены в виде втулок. Металлический палец в сборе с резиновыми кольцами и металлическими элементами устанавливается в отверстия проушин звеньев гусеничной цепи (см. авторское свидетельство СССР №101389, кл. 63d, 23; 1955 г.).

Недостатком описанного резинометаллического шарнира является пониженная долговечность при эксплуатации, так как с момента достижения эксцентриситета резиновых колец величины радиального зазора между поверхностью металлической втулки и поверхностью отверстия проушины металлическая втулка контактирует с поверхностью отверстия проушины, что приводит к повышенному износу контактирующих внешней поверхности металлической втулки и внутренней поверхности проушины, причем интенсивность износа зависит от контактного давления, величина которого в свою очередь зависит от разности диаметров металлической втулки и отверстия проушины, а износ металлической втулки и внутренней поверхности проушины приводит к увеличению указанного радиального зазора, в результате чего резиновые кольца подвергаются большей деформации и интенсивно разрушаются.

Наиболее близким по технической сущности и достигаемому результату, принятым за прототип, является (см. патент РФ №2428346 С1 МПК B62D 55/21, 2011 г.) резинометаллический шарнир для гусеничной цепи транспортного средства, содержащий резиновые кольца, запрессованные на пальце шарнира, и металлические элементы, являющиеся ограничителями радиальной деформации резиновых колец, толщина которых меньше толщины резиновых колец на величину допускаемого упругого эксцентриситета шарнира, напрессованные на палец шарнира в промежутках между резиновыми кольцами, причем металлические элементы выполнены из двух напрессованных на палец шарнира втулок, на которые установлено свободно вращающееся относительно втулок кольцо с выступом на внутренней поверхности, при этом выступ расположен между втулками и направлен в сторону пальца для ограничения осевого перемещения кольца относительно втулок, а осевое сечение втулок и выступа выполнено прямоугольным.

Такой резинометаллический шарнир имеет низкую надежность и долговечность, так как в процессе работы трактора постоянно приходится совершать повороты, под края гусениц попадают различные твердые предметы, в результате чего резиновые элементы шарнира неравномерно деформируются гораздо в большей степени, чем это имеет место в режиме прямолинейного движения, что приводит к резкому снижению их упругих свойств, необратимым деформациям и разрушению, при этом линейный контакт между внутренней поверхностью проушины и вращающимся относительно втулок кольцом нарушается, что приводит к повышенным деформациям ее краев, их быстрому износу и повреждениям совместно с внутренней поверхностью проушины.

Задача, которую решает изобретение, заключается в повышении надежности и долговечности работы резинометаллического шарнира.

Поставленная задача решается с помощью резинометаллического шарнира для гусеничной цепи транспортного средства, содержащего резиновые кольца, закрепленные на пальце шарнира, и металлические элементы, являющиеся ограничителями радиальной деформации резиновых колец, толщина которых меньше толщины резиновых колец на величину допускаемого упругого эксцентриситета шарнира, напрессованные на палец шарнира в промежутках между резиновыми кольцами, причем металлические элементы выполнены из двух напрессованных на палец шарнира втулок, на которые установлено на одинаковом расстоянии от резиновых колец свободно вращающееся относительно втулок кольцо с выступом на внутренней поверхности, расположенным между втулками и направленным в сторону пальца, для ограничения осевого перемещения кольца относительно втулок, причем осевое сечение втулок и выступа выполнено прямоугольным, где наружная поверхность металлического кольца выполнена в виде наружной боковой поверхности круговой бочки, образованной вращением вокруг оси симметрии пальца расположенной выпуклостью наружу от этой оси в проходящей через нее плоскости и симметрично плоскости перпендикулярной оси симметрии пальца дуги окружности радиусом:

R=L2/(4(D-d))+(D-d)/4,

где D - внутренний диаметр отверстия проушины,

d - наружный диаметр пальца,

L - длина проушины.

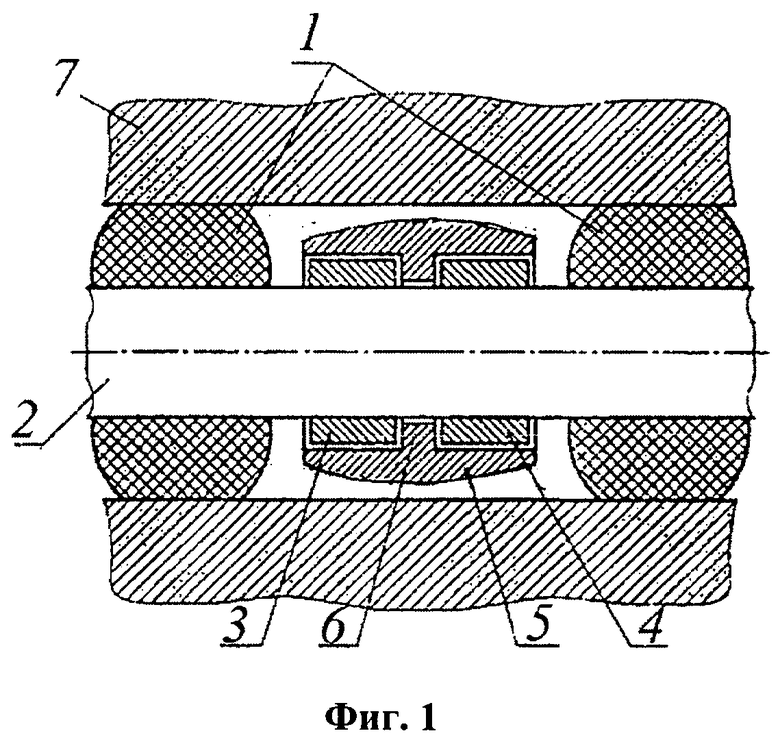

Изобретение поясняется чертежами, где на фиг. 1 изображен резинометаллический шарнир в разрезе; на фиг. 2 представлена расчетная схема для расчета кривизны наружной поверхности металлического кольца в виде наружной боковой поверхности круговой бочки.

Резинометаллический шарнир для гусеничной цепи транспортного средства содержит резиновые кольца 1, закрепленные, например, с помощью клея, на металлическом пальце 2 шарнира, и металлические элементы, являющиеся ограничителями радиальной деформации резиновых колец 1, напрессованные на палец 2 в промежутках между резиновыми кольцами 1. Резиновые кольца 1 одновременно являются уплотнениями. Металлические элементы выполнены из двух напрессованных на палец 2 металлических втулок 3 и 4, на которые установлено свободно вращающееся относительно втулок металлическое кольцо 5, то есть между внутренней поверхностью металлического кольца 5 и внешней поверхностью металлических втулок 3 и 4 существует зазор. Металлическое кольцо 5 выполнено с выступом 6 на внутренней поверхности, расположенным между металлическими втулками 3 и 4 и направленным в сторону пальца 2, для ограничения осевого перемещения кольца относительно втулок, а осевое сечение металлических втулок 3, 4 и выступа 6 выполнено прямоугольным.

Металлический палец 2 в сборе с резиновыми кольцами 1 и металлическими элементами устанавливается в отверстия проушины 7 звеньев гусеничной цепи. Внешний радиус металлического кольца 5 меньше радиуса отверстия проушины 7 на величину допускаемого упругого эксцентриситета шарнира. Таким образом, толщина металлического элемента, а именно, толщина установленных рядом с образованием одной поверхности металлических втулок 3 и 4 и толщина металлического кольца 5, размещенного на этих втулках, меньше толщины резиновых колец 1 на величину допускаемого упругого эксцентриситета шарнира.

Сборка резинометаллического шарнира осуществляется в следующем порядке: вначале на палец 2 напрессовывается металлическая втулка 4, затем устанавливается кольцо 5 и в завершении на палец 2 напрессовывается металлическая втулка 3. Между внутренней поверхностью металлического кольца 5 и поверхностью, образованной металлическими втулками 3 и 4, вводится либо жидкая - минеральные и синтетические масла, - либо пластичная, например, на основе литиевого мыла и кальция сульфоната, либо твердая, например, графит или дисульфид молибдена, смазка.

Наружная поверхность металлического кольца 5 выполнена в виде наружной боковой поверхности круговой бочки, образованной вращением вокруг оси симметрии пальца 2 расположенной выпуклостью наружу от этой оси в проходящей через нее плоскости и симметрично плоскости перпендикулярной оси симметрии пальца 2 дуги окружности (см. Бернштейн И.Н. и Семендяев К.А. Справочник по математике для инженеров и учащихся ВТЗов, М., Знание, 1980, с. 178) радиусом (фиг. 2):

R=L2/(4(D-d))+(D-d)/4,

где D - внутренний диаметр отверстия проушины 7,

d - наружный диаметр пальца 2,

L - длина проушины 7.

На фиг. 2 представлена расчетная схема, в которой рассмотрены максимально возможные деформации резинометаллического шарнира в поперечной плоскости.

При контакте внутренней поверхности проушины 7 с наружной поверхностью металлического кольца 5 по дуге окружности захватывающей края возможного контакта по радиусу R обеспечивается оптимальный контакт между этими поверхностями без образования повышенных местных напряжений и деформаций между ними.

Т.к. согласно теореме Пифагора

(ОС)2=(OA)2+(АС)2

OB=OC=R; OA=OB - АВ; AB=D/2-d/2; OA=R-(D-d)/2;

R2=(L/2)2+[R - (D-d)/2]2;

Откуда

R=L2/(4(D-d))+(D-d)/4.

Резинометаллический шарнир для гусеничной цепи транспортного средства работает следующим образом.

Когда деформация резиновых колец 1 меньше величины допускаемого упругого эксцентриситета шарнира, то в работу включена резиновая часть шарнира. Металлические элементы включаются в действие с того момента, когда упругий эксцентриситет резиновых колец 1 превышает величину радиального зазора между поверхностью проушины 7 и металлическим кольцом 5. В результате, в момент контакта поверхности проушины 7 с поверхностью металлического кольца 5, происходит вращение только металлического кольца 5 относительно металлических втулок 3 и 4. Таким образом, сохраняется поверхность проушины 7 и уменьшается износ металлических элементов, являющихся ограничителями радиальной деформации резиновых колец 1.

При повороте трактора или наезде краев гусеницы на твердые предметы, резиновые кольца 1 подвергаются дополнительной деформации, в несколько раз превышающей их деформацию при прямолинейном движении. Но при этом, за счет перекатывания внутренней цилиндрической поверхности проушины 7 по бочкообразной поверхности металлического кольца 5, характер контакта между внутренней поверхностью проушины 7 и вращающимся относительно металлических втулок 3 и 4 металлическим кольцом 5 сохраняется штатным и оптимальным, что способствует долговечности деталей с участвующими в нем наружной поверхностью металлического кольца 5 и внутренней поверхностью проушины 7.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОМЕТАЛЛИЧЕСКИЙ ШАРНИР ДЛЯ ГУСЕНИЧНОЙ ЦЕПИ ТРАНСПОРТНОГО СРЕДСТВА | 2021 |

|

RU2763444C1 |

| РЕЗИНОМЕТАЛЛИЧЕСКИЙ ШАРНИР ДЛЯ ГУСЕНИЧНОЙ ЦЕПИ ТРАНСПОРТНОГО СРЕДСТВА | 2021 |

|

RU2763442C1 |

| РЕЗИНОМЕТАЛЛИЧЕСКИЙ ШАРНИР ДЛЯ ГУСЕНИЧНОЙ ЦЕПИ ТРАНСПОРТНОГО СРЕДСТВА | 2021 |

|

RU2763443C1 |

| РЕЗИНОМЕТАЛЛИЧЕСКИЙ ШАРНИР ДЛЯ ГУСЕНИЧНОЙ ЦЕПИ ТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2428346C1 |

| РЕЗИНОМЕТАЛЛИЧЕСКИЙ ШАРНИР ДЛЯ ГУСЕНИЧНОЙ ЦЕПИ ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) | 2010 |

|

RU2427496C1 |

| РЕЗИНОМЕТАЛЛИЧЕСКИЙ ШАРНИР ДЛЯ ГУСЕНИЧНОЙ ЦЕПИ ТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2426668C1 |

| Резинометаллический шарнир сочленения траков гусеницы | 1980 |

|

SU906778A1 |

| Гусеничная цепь транспортного средства | 1976 |

|

SU582134A1 |

| РЕЗИНОМЕТАЛЛИЧЕСКИЙ ШАРНИР ДЛЯ ГУСЕНИЦ ТРАНСПОРТНЫХ СРЕДСТВ | 2009 |

|

RU2397907C1 |

| Резинометаллический шарнир | 1987 |

|

SU1418169A1 |

Изобретение относится к области транспортного машиностроения, а именно к тракторостроению, и может быть использовано для гусеничных цепей. Резинометаллический шарнир для гусеничной цепи транспортного средства содержит резиновые кольца (1), закрепленные на пальце (2) шарнира, и металлические элементы, являющиеся ограничителями радиальной деформации резиновых колец (1), толщина которых меньше толщины резиновых колец на величину допускаемого упругого эксцентриситета шарнира, напрессованные на палец шарнира в промежутках между резиновыми кольцами (1). Металлические элементы выполнены из двух напрессованных на палец шарнира втулок (3, 4), на которые установлено на одинаковом расстоянии от резиновых колец свободно вращающееся относительно втулок кольцо с выступом на внутренней поверхности, расположенным между втулками (3, 4) и направленным в сторону пальца (2), для ограничения осевого перемещения кольца относительно втулок, причем осевое сечение втулок (3, 4) и выступа выполнено прямоугольным, где наружная поверхность металлического кольца (5) выполнена в виде наружной боковой поверхности круговой бочки, образованной вращением вокруг оси симметрии пальца (5) расположенной выпуклостью наружу от этой оси в проходящей через нее плоскости и симметрично плоскости перпендикулярной оси симметрии пальца (5) дуги окружности радиусом: R=L2/(4(D-d))+(D-d)/4, где D - внутренний диаметр отверстия проушины (7), d - наружный диаметр пальца (5), L - длина проушины (7). Технический результат: повышение надежности и долговечности работы резинометаллического шарнира. 2 ил.

Резинометаллический шарнир для гусеничной цепи транспортного средства, содержащий резиновые кольца, закрепленные на пальце шарнира, и металлические элементы, являющиеся ограничителями радиальной деформации резиновых колец, толщина которых меньше толщины резиновых колец на величину допускаемого упругого эксцентриситета шарнира, напрессованные на палец шарнира в промежутках между резиновыми кольцами, причем металлические элементы выполнены из двух напрессованных на палец шарнира втулок, на которые установлено на одинаковом расстоянии от резиновых колец свободно вращающееся относительно втулок кольцо с выступом на внутренней поверхности, расположенным между втулками и направленным в сторону пальца, для ограничения осевого перемещения кольца относительно втулок, причем осевое сечение втулок и выступа выполнено прямоугольным, отличающийся тем, что наружная поверхность металлического кольца выполнена в виде наружной боковой поверхности круговой бочки, образованной вращением вокруг оси симметрии пальца расположенной выпуклостью наружу от этой оси в проходящей через нее плоскости и симметрично плоскости перпендикулярной оси симметрии пальца дуги окружности радиусом

R=L2/(4(D-d))+(D-d)/4,

где D - внутренний диаметр отверстия проушины,

d - наружный диаметр пальца,

L - длина проушины.

| РЕЗИНОМЕТАЛЛИЧЕСКИЙ ШАРНИР ДЛЯ ГУСЕНИЧНОЙ ЦЕПИ ТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2428346C1 |

| Разгонный барабан при счетной для монет машине | 1929 |

|

SU17869A1 |

| РЕЗИНОМЕТАЛЛИЧЕСКИЙ ШАРНИР ДЛЯ ГУСЕНИЧНОЙ ЦЕПИ ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) | 2010 |

|

RU2427496C1 |

| WO 9413525 A1, 23.06.1994. | |||

Авторы

Даты

2021-12-29—Публикация

2021-07-12—Подача