Область техники, к которой относится изобретение

Изобретение касается спиральной пружины для часов, в частности ходовой пружины или пружины баланса с двухфазной структурой.

Изобретение также касается способа изготовления спиральной пружины для часов.

Изобретение касается области изготовления пружин для часов, в частности, пружин накопления энергии, таких как ходовые пружины или пружины завода или пружины механизма боя или пружины регулятора, такие как пружины баланса.

Уровень техники

Изготовление пружин накопления энергии для часового дела подвержено ограничениям, которые часто, на первый взгляд, кажутся несовместимыми:

- необходимость получить очень высокий предел упругости;

- необходимость получить низкий модуль упругости;

- легкость в изготовлении, что особенно касается протягивания проволоки,

- отличная устойчивость к усталостным нагрузкам,

- износостойкость;

- малые поперечные сечения,

- расположение концов: опорный крюк и скользящая пружина с локальными слабыми сторонами и трудностями при изготовлении.

Изготовление пружин баланса сфокусировано на важности компенсации температурных воздействий, чтобы обеспечить постоянные хронометрические характеристики. Для этого нужно получить температурный коэффициент упругости, который близок к нулю.

Таким образом, любое улучшение, по меньшей мере, по одному из этих пунктов, и, в частности, по механической прочности используемого сплава, представляет собой значительное продвижение.

Раскрытие сущности изобретения

В изобретении предложено определить новый тип спиральной пружины для часов на основе выбора конкретного материала и предложено разработать надлежащий способ изготовления.

С этой целью, изобретение касается спиральной пружины для часов с двухфазной структурой в соответствии с пунктом 1 формулы изобретения.

Изобретение также касается способа изготовления такой спиральной пружины для часов в соответствии с пунктом 9 формулы изобретения.

Краткое описание чертежей

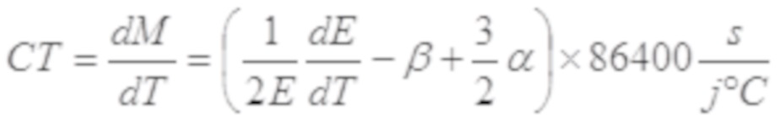

фиг. 1 - вид сверху, схематично показывающий ходовую пружину, которая является спиральной пружиной, соответствующей изобретению, при этом пружина показана до своего первого наматывания;

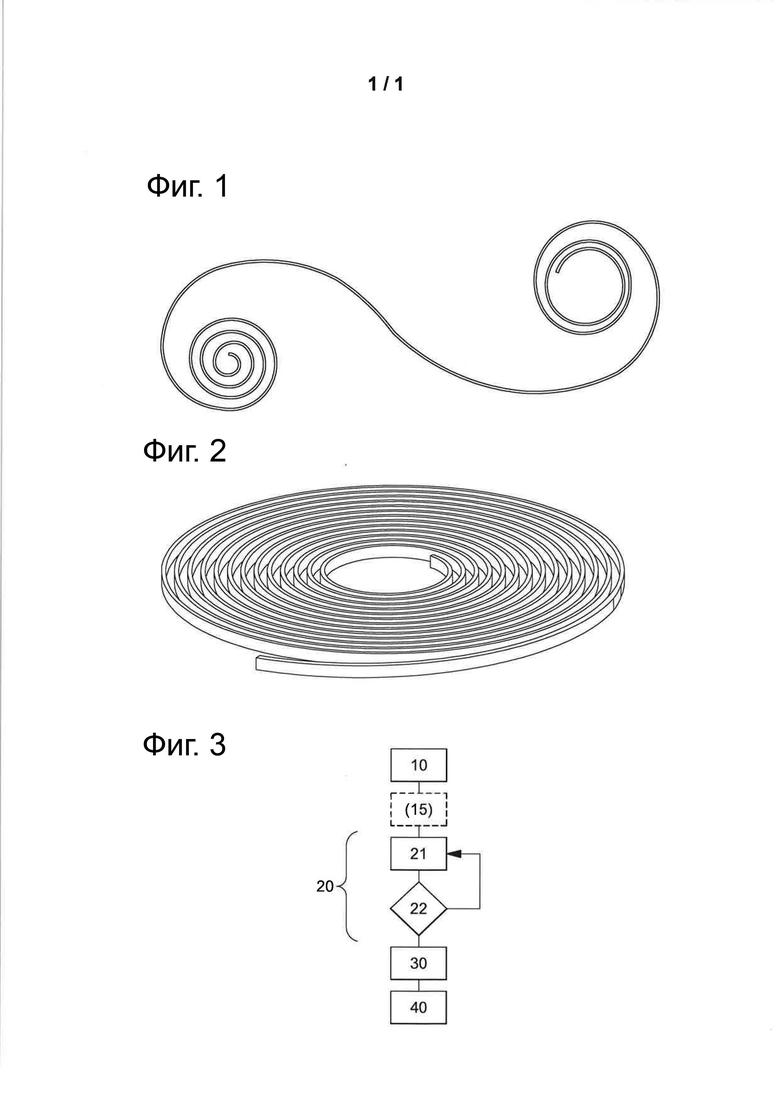

фиг. 2 - вид, схематично показывающий пружину баланса, которая является спиральной пружиной, соответствующей изобретению;

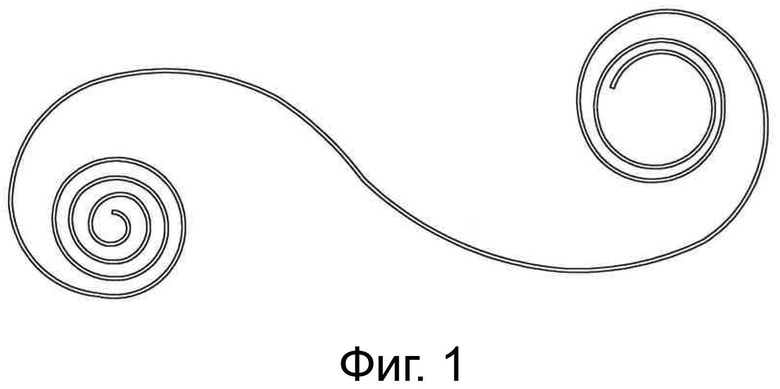

фиг. 3 - вид, показывающий последовательность основных операций способа, соответствующего изобретению.

Осуществление изобретения

Изобретение касается спиральной пружины для часов с двухфазной структурой.

В соответствии с изобретением, материал этой спиральной пружины представляет собой двухкомпонентный сплав, содержащий ниобий и титан.

В одном целесообразном варианте осуществления изобретения, указанный сплав содержит:

- ниобий: остаток до 100%;

- доля титана по массе больше или равна 40,0% от общей массы и меньше или равна 60,0% от общей массы;

- следы других компонентов из O, H, C, Fe, Ta, N, Ni, Si, Cu, Al, каждый из этих микрокомпонентов содержится в количество от 0 до 1600 частиц на миллион по массе относительно общей массы и сумма этих следов меньше или равна 0,3% по массе.

Более конкретно, этот сплав содержит титан, доля которого по массе больше или равна 45,0% от общей массы и меньше или равна 48,0% от общей массы.

Целесообразно, чтобы эта спиральная пружина содержала двухфазную микроструктуру, содержащую объемно-центрированный кубический β-фазный ниобий и гексагональный плотноупакованный α-фазный титан. Более конкретно, эта спиральная пружина обладает двухфазной структурой, содержащей твердый раствор ниобия с β-фазным титаном (объемно-центрированная кубическая структура) и твердый раствор ниобия с α-фазным титаном (гексагональная плотноупакованная структура), при этом содержание α-фазного титана больше 10% по объему.

Для получения структуры этого типа, которая подходит для изготовления пружины, часть α-фазы должна быть выделена с помощью тепловой обработки.

Чем больше содержание титана, тем выше максимальная доля α-фазы, которая может быть выделена с помощью тепловой обработки, что побуждает добиваться большой доли титана. Тем не менее, наоборот, чем больше содержание титана, тем труднее получить выделение только α-фазы на пересечениях межзеренных границ. Внешний вид выделений внутризеренной α-фазы или внутризеренной ω-фазы со видманштеттеновыми структурами делает трудным или невозможным деформацию этого материала, который, таким образом, не подходит для изготовления спиральной пружины и, следовательно, в этом сплаве не должно содержаться слишком много титана. Разработка изобретения позволила определить некоторый компромисс, при этом оптимальная точка для этих двух характеристик близка к 47% титана.

Таким образом, более конкретно, доля по массе титана больше или равна 46,5% от общей массы.

Более конкретно, доля по массе титана меньше или равна 47,5% от общей массы.

В качестве альтернативы, остаток до 100% по массе от общей массы представляет собой титан и доля ниобия по массе больше или равна 51,7% от общей массы и меньше или равна 55,0% от общей массы.

В другом варианте состава доля титана по массе больше или равна 46,0% от общей массы и меньше или равна 50,0% от общей массы.

В еще одном варианте состава доля титана по массе больше или равна 53,5% от общей массы и меньше или равна 56,5% от общей массы, а доля ниобия по массе больше или равна 43,5% от общей массы и меньше или равна 46,5% от общей массы.

Более конкретно, в каждом варианте общая доля по массе титана и ниобия составляет от 99,7% до 100% от общей массы.

Более конкретно, доля кислорода по массе меньше или равна 0,10% от общей массы или меньше или равна 0,085% от общей массы.

Более конкретно, доля по массе тантала меньше или равна 0,10% от общей массы.

Более конкретно, доля углерода по массе меньше или равна 0,04% от общей массы, в частности, меньше или равна 0,020% от общей массы или меньше или равна 0,0175% от общей массы.

Более конкретно, доля железа по массе меньше или равна 0,03% от общей массы, в частности, меньше или равна 0,025% от общей массы или меньше или равна 0,020% от общей массы.

Более конкретно, доля азота по массе меньше или равна 0,02% от общей массы, в частности, меньше или равна 0,015% от общей массы или меньше или равна 0,0075% от общей массы.

Более конкретно, доля водорода по массе меньше или равна 0,01% от общей массы, в частности, меньше или равна 0,0035% от общей массы или меньше или равна 0,0005% от общей массы.

Более конкретно, доля по массе никеля меньше или равна 0,01% от общей массы.

Более конкретно, доля по массе кремния меньше или равна 0,01% от общей массы.

Более конкретно, доля никеля по массе меньше или равна 0,01% от общей массы, в частности, меньше или равна 0,16% от общей массы.

Более конкретно, доля пластичного материала или меди по массе меньше или равна 0,01% от общей массы, меньше или равна 0,005% от общей массы.

Более конкретно, доля по массе алюминия меньше или равна 0,01% от общей массы.

Предел упругости этой спиральной пружины больше или равен 1000 МПа.

Более конкретно, предел упругости этой спиральной пружины больше или равен 1500 МПа.

Еще более конкретно, предел упругости этой спиральной пружины больше или равен 2000 МПа.

Целесообразно, чтобы модуль упругости этой спиральной пружины был больше 60 ГПа и меньше или равен 80 ГПа.

В зависимости от использованной при изготовлении обработки, таким образом определенный сплав позволяет изготавливать спиральные пружины, которые являются пружинами баланса с пределом упругости, который больше или равен 1000 МПа, или ходовыми пружинами, в частности, с пределом упругости, который больше или равен 1500 МПа.

Применение пружины баланса требует свойств, которые могут обеспечить поддержание хронометрических характеристик независимо от изменения температуры при использовании часов, в которые встроена такая пружина баланса. Следовательно, очень важен температурный коэффициент упругости (TEC) сплава. Подвергнутая холодной деформации β-фаза сплава обладает большим положительным температурным коэффициентом упругости и выделение α-фазы, которая обладает большим отрицательным температурным коэффициентом упругости, позволяет сделать температурный коэффициент упругости двухфазного сплава близким к нулю, что является особенно целесообразным. Для формирования регулятора часов с балансом, выполненным из CuBe или нейзильбера, должен быть достигнут температурный коэффициент упругости +/- 10 частиц на миллион/°C. Формула, которая связывает температурный коэффициент упругости сплава и коэффициенты расширения баланса и пружины баланса имеет следующий вид:

.

.

Переменные M и T представляют собой, соответственно, степень и температуру. E является модулем Юнга пружины баланса и, в этой формуле, E, β и α выражены в °C-1.

CT является температурным коэффициентом регулятора (обычно ТС), (1/E dE/dT) является температурным коэффициентом упругости сплава пружины баланса, β является коэффициентом расширения баланса и α является коэффициентом расширения пружины баланса.

Дополнительно изобретение касается способа изготовления спиральной пружины для часов, отличающегося тем, что последовательно реализуют следующие этапы:

- (10) изготавливают заготовку из сплава, который содержит ниобий и титан и который является двухкомпонентным сплавом, содержащим ниобий и титан и содержащим:

- ниобий: остаток до 100%;

- доля титана по массе больше или равна 45,0% от общей массы и меньше или равна 48,0% от общей массы;

- следы других компонентов из O, H, C, Fe, Ta, N, Ni, Si, Cu, Al, каждый из этих микрокомпонентов содержится в количество от 0 до 1600 частиц на миллион по массе относительно общей массы и сумма указанных следов меньше или равна 0,3% по массе;

- (20) применить к указанным сплавам пары последовательностей деформация/термическое дисперсионное упрочнение, которые включают в себя применение деформаций, чередующихся с тепловыми обработками, до получения двухфазной микроструктуры, содержащей твердый раствор ниобия с β-фазным титаном и твердый раствор ниобия с α-фазным титаном, при этом содержание α-фазного титана больше 10% по объему, предел упругости больше или равен 1000 МПа, а модуль упругости больше 60 ГПа и меньше или равен 80 ГПа;

- (30) протягивают проволоку с целью получения проволоки круглого поперечного сечения и осуществляют прокатку прямоугольного профиля без придания формы, которая совместима с входным поперечным сечением роликового пресса или оси намоточного устройства, или в случае ходовой пружины, готовой к намотке и вставке в кольцо, с дальнейшими операциями обработки;

- (40) формируют витки в форме скрипичного ключа с целью формирования ходовой пружины до ее первой намотки, или наматывают с целью формирования пружины баланса или вставляют в кольцо и осуществляют тепловую обработку с целью формирования ходовой пружины.

В частности, применяют к указанным сплавам пары последовательностей 20 деформация/термическое дисперсионное упрочнение, которые включают в себя применение деформаций (21), чередующихся с тепловыми обработками (22), до получения двухфазной микроструктуры, содержащей твердый раствор ниобия с β-фазным титаном и твердый раствор ниобия с α-фазным титаном, при этом содержание α-фазного титана больше 10% по объему, предел упругости больше или равен 2000 МПа. Более конкретно, в этом случае цикл обработки включается в себя предшествующую обработку (15) по бета-закалке при заданном диаметре, так что вся структура сплава является бетой, далее последовательно используют пары последовательностей деформация/термическое дисперсионное упрочнение.

В этих парах последовательностей деформация/термическое дисперсионное упрочнение, каждую деформацию осуществляют с заданной степенью деформации, которая составляет от 1 до 5, при этом степень деформации соответствует обычной формуле 2ln(d0/d), где d0 представляет собой диаметр последней бета-закалки и d является диаметром подвергнутой холодной деформации проволоке. Общее накопление деформаций за всю последовательность этапов дает общую степень деформации, которая составляет от 1 до 14. Каждая пара последовательностей деформация/термическое дисперсионное упрочнение каждый раз содержит термическое дисперсионное упрочнение для α-фазы Ti (300-700°C, 1ч - 30ч).

Этот вариант способа, включающий в себя бета-закалку, особенно подходит для изготовления ходовых пружин. Более конкретно, бета-закалка является обработкой раствором, длительность которой составляет от 5 минут до 2 часов при температуре от 700°C до 1000°C, в вакууме, после чего следует охлаждение газом.

Еще более конкретно, бета-закалка является обработкой раствором, длительность которой составляет 1 час при температуре 800°C, в вакууме, после чего следует охлаждение газом.

Возвращаясь к парам последовательностей деформация/термическое дисперсионное упрочнение, более конкретно каждая пара из последовательностей деформация/термическое дисперсионное упрочнение содержит термическое дисперсионное упрочнение, длительность которой составляет от 1 часа до 80 часов при температуре от 350°C до 700°C. Более конкретно, длительность составляет от 1 часа до 10 часов при температуре от 350°C до 650°C. Еще более конкретно, длительность составляет от 1 часа до 12 часов при температуре, равной 380°C. Предпочтительно, чтобы были использованы длинные тепловые обработки, например, тепловые обработки, длительность которых составляет от 15 часов до 75 часов при температуре от 350°C до 500°C. Например, применяют тепловые обработки с длительностью от 75 часов до 400 часов при температуре, равной 350°C, с длительностью 25 часов при 400°C, или с длительностью 18 часов при 480°C.

Более конкретно, способ включает в себя от одной до пяти и, предпочтительно, от трех до пяти пар последовательностей деформация/термическое дисперсионное упрочнение.

Более конкретно, первая пара последовательностей деформация/термическое дисперсионное упрочнение содержит первую деформацию с сокращением поперечного сечения, равным, по меньшей мере, 30%.

Более конкретно, каждая пара последовательностей деформация/термическое дисперсионное упрочнение, за исключением первой, содержит одну деформацию между двумя тепловыми обработками для выделения с сокращением поперечного сечения, равным, по меньшей мере, 25%.

Более конкретно, после изготовления указанной заготовки из сплава и до протягивания проволоки, в ходе дополнительного этапа 25, к заготовке добавляют поверхностный слой пластичного материала, выбранный из меди, никеля, мельхиора, сплава меди и марганца, золота, серебра, никель-фосфора Ni-P и никеля-бора Ni-B или аналогичного, для облегчения придания формы с помощью протягивания, протягивания проволоки и прокатки без придания формы. После протягивания проволоки или после прокатки без придания формы или после последующего каландрования, прижатия, или операции намотки или вставки в кольцо и тепловой обработки в случае ходовой пружины, на этапе 50 с проволоки удаляют слой пластичного материала, в частности, с помощью травления.

Для ходовой пружины, изготовление фактически возможно осуществить путем вставки в кольцо и тепловой обработки, при этом операция вставки в кольцо заменяет каландрование. Ходовую пружины обычно также подвергают тепловой обработке после вставки в кольцо или после каландрования.

В общем, для пружины баланса также осуществляют тепловую обработку после намотки.

Более конкретно, последний этап деформации принимает форму плоской прокатки без придания формы и последнюю тепловую обработку осуществляют для пружины, прошедшей каландрование или вставленной в кольцо или намотанной. Более конкретно, после протягивания проволоки, проволоку прокатывают, чтобы сделать плоской, до того, как изготовят фактическую пружину с помощью каландрования или намотки или вставки в кольцо.

В некотором варианте поверхностный слой пластичного материала осаждают с целью формирования пружины баланса, шаг которой не кратен толщине полоски. В другом варианте поверхностный слой пластичного материала осаждают с целью формирования пружины c переменным шагом.

В конкретном применении для часов, таким образом, в заданное время добавляют пластичный материал или медь для облегчения получения формы проволоки с помощью протягивания и протягивания проволоки, так что толщина проволоки остается равной от 10 до 500 микрометров при конечном диаметре, составляющем от 0,3 до 1 миллиметра. Слой пластичного материала или меди удаляют из проволоки, в частности, с помощью травления и далее прокатывают до плоского состояния перед изготовлением фактической пружины.

Добавление пластичного материала или меди может представлять собой гальванический или механический процесс, в ходе которого рукав иди трубку пластичного материала или меди приспосабливают к полоске сплава ниобий-титан и далее истончают в ходе этапов деформирования составной полоски.

Этот слой может быть удален, в частности, с помощью травления с раствором на основе цианида или кислоты, например, азотной кислоты.

Таким образом, благодаря изобретению становится возможно изготовить спиральную ходовую пружину, выполненную из сплава ниобий-титан, при этом масса титана составляет обычно 47% (46 - 50%). При подходящей комбинации этапов деформации и тепловой обработки возможно получить очень тонкую, пластинчатую, двухфазную микроструктуру (в частности, наноразмерную микроструктуру), содержащую твердый раствор ниобия с β-фазным титаном и твердый раствор ниобия с α-фазным титаном, при этом содержание α-фазного титана больше 10% по объему. Этот сплав сочетает очень высокий предел упругости проволоки, составляющий, по меньшей мере, больше 1000 МПа, или больше 1500 МПа или даже 2000 МПа, и очень малый модуль упругости, порядка 60 ГПа - 80 ГПа. Это сочетание свойств очень подходит для ходовой пружины или пружины баланса. Указанный сплав ниобий-титан может легко быть покрыт пластичным материалом или медью, что сильно упрощает деформацию с помощью протягивания проволоки.

Такой сплав известен и используется при изготовлении сверхпроводников, таких как устройства создания магнитно-резонансных изображений или ускорители частиц, но он не был использован в часовом деле. По физическим причинам в случае сверхпроводников желательна тонкая, двухфазная микроструктура и желателен побочный эффект, заключающий в улучшении механических свойств сплава.

Сплав типа NbTi47 особенно подходит для изготовления ходовой пружины и также для изготовления пружин баланса.

Двухкомпонентный сплав, содержащий ниобий и титан и обладающий упомянутым выше типом для реализации изобретения, также возможно использовать в виде спиральной проволоки; он обладает действием, аналогичным сплаву Элинар с практически нулевым температурным коэффициентом упругости при обычном для часов рабочем диапазоне температур и подходит для изготовления пружин баланса с температурной компенсацией, в частности, указанное касается сплавов ниобий-титан с долей титана по массе, равной 40%, 50% или 65%.

Более того, выбор состава в соответствии с изобретением требовался для сверхпроводящего применения, и он целесообразен, так как благодаря содержанию титана позволяет избежать следующих недостатков:

- сплавов, которые содержат слишком много титана и в которых появляется мартенситная фаза и в которых имеют место трудности при придании формы;

- сплавов, которые содержат слишком мало титана, в результате чего при выделении в ходе тепловой обработки (обработок) присутствует меньше альфа-фазы.

Придание формы несформированной предварительно протянутой проволоке пружины баланса означает исключение сплавов с большим содержанием титана, а необходимость достижения температурной компенсации означает исключение сплавов с малым содержанием титана.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПИРАЛЬНАЯ ЧАСОВАЯ ПРУЖИНА НА ТИТАНОВОЙ ОСНОВЕ | 2019 |

|

RU2727354C1 |

| ВОЛОСОК ДЛЯ ЧАСОВОГО МЕХАНИЗМА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2697060C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОСКА ДЛЯ ЧАСОВОГО МЕХАНИЗМА | 2018 |

|

RU2696809C1 |

| СПИРАЛЬНАЯ ПРУЖИНА ДЛЯ МЕХАНИЗМА ЧАСОВ, В ЧАСТНОСТИ НАРУЧНЫХ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2696327C1 |

| БАЛАНСНАЯ ПРУЖИНА ДЛЯ ЧАСОВОГО МЕХАНИЗМА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2756785C1 |

| СПИРАЛЬНАЯ ПРУЖИНА ДЛЯ ЧАСОВОГО МЕХАНИЗМА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2797159C1 |

| ПРУЖИНА БАЛАНСА ДЛЯ МЕХАНИЗМА, ОТНОСЯЩЕГОСЯ К ИЗМЕРЕНИЮ ВРЕМЕНИ | 2022 |

|

RU2801078C1 |

| СПИРАЛЬНАЯ ПРУЖИНА ДЛЯ ЧАСОВОГО МЕХАНИЗМА | 2022 |

|

RU2801168C1 |

| СПИРАЛЬНАЯ ПРУЖИНА ДЛЯ ЧАСОВОГО МЕХАНИЗМА | 2022 |

|

RU2793588C1 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 2013 |

|

RU2532785C1 |

Спиральная пружина для часов с двухфазной структурой, выполненная из сплава ниобия и титана, и способ изготовления этой пружины, включающий в себя следующее: вырабатывают двухкомпонентный сплав, содержащий ниобий и титан, при этом ниобий: остаток до 100%; титан от 45,0% до 48,0% по массе относительно общей массы, следы компонентов из O, H, C, Fe, Ta, N, Ni, Si, Cu, Al, при этом каждый компонент содержится в количестве от 0 до 1600 частиц на миллион по массе относительно общей массы, а в целом эти компоненты составляют менее 0,3% по массе; применяют деформации, чередующиеся с тепловыми обработками, до получения двухфазной микроструктуры, содержащей твердый раствор ниобия с β-фазным титаном и твердый раствор ниобия с α-фазным титаном, при этом содержание α-фазного титана больше 10% по объему, предел упругости больше 1000 МПа, а модуль упругости больше 60 ГПа и меньше 80 ГПа; протягивают проволоку с целью получения проволоки, которую возможно подвергнуть каландрованию; осуществляют каландрование или намотку. 2 н. и 20 з.п. ф-лы, 3 ил.

1. Спиральная пружина с двухфазной структурой, отличающаяся тем, что материал указанной спиральной пружины представляет собой двухкомпонентный сплав, содержащий ниобий и титан и который содержит:

ниобий: остаток до 100%;

долю титана по массе, составляющую 40,0% или более от общей массы и 60,0% или менее от общей массы;

следовые количества других компонентов, выбираемых из O, H, C, Fe, Ta, N, Ni, Si, Cu, Al, каждый из которых содержится в количестве от 0 до 1600 частиц на миллион относительно общей массы, а сумма указанных компонентов меньше или равна 0,3% по массе.

2. Спиральная пружина по п. 1, отличающаяся тем, что указанный сплав содержит титан, доля которого по массе больше или равна 45,0% от общей массы и меньше или равна 48,0% от общей массы.

3. Спиральная пружина по п. 1, отличающаяся тем, что общая доля по массе титана и ниобия составляет от 99,7% до 100% от общей массы.

4. Спиральная пружина по п. 1, отличающаяся тем, что она обладает двухфазной микроструктурой, содержащей твердый раствор ниобия с β-фазным титаном и твердый раствор ниобия с α-фазным титаном, при этом содержание α-фазного титана больше 10% по объему.

5. Спиральная пружина по п. 1, отличающаяся тем, что доля по массе титана больше или равна 46,5% от общей массы.

6. Спиральная пружина по п. 1, отличающаяся тем, что доля по массе титана меньше или равна 47,5% от общей массы.

7. Спиральная пружина по п. 1, отличающаяся тем, что она представляет собой ходовую пружину.

8. Спиральная пружина по п. 1, отличающаяся тем, что она представляет собой пружину баланса.

9. Способ изготовления спиральной пружины для часов, отличающийся тем, что последовательно осуществляют следующие этапы:

изготавливают заготовку из двухкомпонентного сплава, содержащего ниобий и титан и который содержит:

ниобий: остаток до 100%;

долю титана по массе, составляющую 40,0% или более от общей массы и 60,0% или менее от общей массы;

следовые количества других компонентов, выбираемых из O, H, C, Fe, Ta, N, Ni, Si, Cu, Al, каждый из которых содержится в количестве от 0 до 1600 частиц на миллион по массе относительно общей массы, а сумма указанных компонентов меньше или равна 0,3% по массе;

осуществляют цикл обработки, включающий в себя предварительную бета-закалку при заданном диаметре, так что вся структура сплава является бета-фазой, далее последовательно осуществляют в паре деформацию и термическое дисперсионное упрочнение, которые включают в себя применение деформаций, чередующихся с тепловыми обработками до получения двухфазной микроструктуры, содержащей твердый раствор ниобия с β-фазным титаном и твердый раствор ниобия с α-фазным титаном, при этом содержание α-фазного титана больше или равно 10% по объему, предел упругости больше или равен 1000 МПа, а модуль упругости больше 60 ГПа и меньше или равен 80 ГПа;

осуществляют волочение проволоки для получения проволоки круглого сечения и осуществляют прокатку проволоки для придания ей прямоугольного профиля, соответствующего входному сечению калибра каландрового роликового пресса, или оси намоточного устройства, или операции вставки в кольцо;

формируют витки в форме скрипичного ключа для формирования ходовой пружины до ее первой намотки, или наматывают для формирования пружины баланса, или вставляют в кольцо и осуществляют тепловую обработку для формирования ходовой пружины.

10. Способ по п. 9, отличающийся тем, что последнюю фазу деформации осуществляют в форме плоской прокатки без придания формы, при этом последнюю тепловую обработку осуществляют для пружины, прошедшей каландрование или вставленной в кольцо или намотанной.

11. Способ по п. 9, отличающийся тем, что к указанным сплавам применяют пары последовательностей деформация/термическое дисперсионное упрочнение, которые включают в себя применение деформаций, чередующихся с тепловыми обработками, до получения двухфазной микроструктуры, содержащей твердый раствор ниобия с β-фазным титаном и твердый раствор ниобия с α-фазным титаном, при этом содержание α-фазного титана больше 10% по объему, предел упругости больше или равен 2000 МПа, предпочтительно, чтобы цикл обработки включал в себя бета-закалку при заданном диаметре, так что вся структура сплава является бетой, далее последовательно осуществляют пары последовательностей деформация/термическое дисперсионное упрочнение, при этом каждую деформацию осуществляют с заданной степенью деформации, которая составляет от 1 до 5, общее накопление деформаций за все серии этапов, дающее общую степень деформации, составляет от 1 до 14, и при этом содержит каждый раз термическое дисперсионное упрочнение альфа-фазного титана.

12. Способ по п. 11, отличающийся тем, что указанная бета-закалка является обработкой раствором, длительность которой составляет от 5 минут до 2 часов при температуре от 700°C до 1000°C, в вакууме, после чего следует охлаждение газом.

13. Способ по п. 12, отличающийся тем, что указанная бета-закалка является обработкой раствором, длительность которой составляет 1 час при температуре 800°C, в вакууме, после чего следует охлаждение газом.

14. Способ по п. 9, отличающийся тем, что каждая пара из последовательностей деформация/термическое дисперсионное упрочнение содержит термическое дисперсионное упрочнение, длительность которого составляет от 1 часа до 80 часов при температуре, составляющей от 350°C до 700°C.

15. Способ по п. 14, отличающийся тем, что каждая пара из последовательностей деформация/термическое дисперсионное упрочнение содержит термическое дисперсионное упрочнение, длительность которого составляет от 1 часа до 10 часов при температуре, составляющей от 380°C до 650°C.

16. Способ по п. 15, отличающийся тем, что каждая пара из последовательностей деформация/термическое дисперсионное упрочнение содержит термическое дисперсионное упрочнение, длительность которого составляет от 1 часа до 12 часов при температуре 450°C.

17. Способ по п. 9, отличающийся тем, что он включает в себя от одной до пяти указанных пар последовательностей деформация/термическое дисперсионное упрочнение.

18. Способ по п. 9, отличающийся тем, что указанная первая пара последовательностей деформация/термическое дисперсионное упрочнение содержит первую деформацию с сокращением поперечного сечения, равным, по меньшей мере, 30%.

19. Способ по п. 18, отличающийся тем, что каждая указанная пара последовательностей деформация/термическое дисперсионное упрочнение, за исключением первой, содержит одну деформацию между двумя тепловыми обработками для выделения с сокращением поперечного сечения, равным, по меньшей мере, 25%.

20. Способ по любому из пп. 9-19, отличающийся тем, что после изготовления указанной заготовки из сплава и до указанного протягивания проволоки, к указанной заготовке добавляют поверхностный слой пластичного материала, выбранный из никеля, мельхиора, сплава меди и марганца, золота, серебра, никель-фосфора Ni-P и никеля-бора Ni-B или аналогичного, для облегчения придания формы с помощью протягивания, протягивания проволоки и прокатки без придания формы, при этом после указанного протягивания проволоки, или после указанной прокатки без придания формы, или после последующего каландрования, прессования, или операции намотки или вставки в кольцо, с указанной проволоки удаляют указанный слой пластичного материала с помощью травления.

21. Способ по п. 20, отличающийся тем, что после указанного протягивания проволоки, указанную проволоку прокатывают, чтобы сделать плоской, до того, как изготовят фактическую пружину с помощью каландрования, или намотки, или вставки в кольцо.

22. Способ по п. 20, отличающийся тем, что указанный поверхностный слой пластичного материала осаждают с целью формирования пружины, шаг которой постоянен и не кратен толщине полоски.

| US 2007133355 A1, 14.06.2007 | |||

| US 2016147195 A1, 26.05.2016 | |||

| US 2015241847 A1, 27.08.2015 | |||

| US 2013133788 A1, 30.05.2013 | |||

| RU 2016102576 A, 01.08.2017. |

Авторы

Даты

2021-12-29—Публикация

2018-06-25—Подача