Область техники

Изобретение относится к спиральной пружине, предназначенной для установки на балансе механизма часов, в частности наручных, а также к способу изготовления такой пружины.

Уровень техники

Производитель спиральных пружин для часов, в частности наручных, должен решить некоторые задачи, которые обычно на первый взгляд являются несовместимыми:

– потребность в высоком пределе упругости,

– легкость производства, в частности, волочения проволоки и прокатки,

– отличная усталостная прочность,

– стабильность эксплуатационных характеристик с течением времени,

– маленькие поперечные сечения.

Кроме того, важным вопросом при производстве спиральных пружин является термокомпенсация для гарантирования правильных хронометрических характеристик. Для этого необходимо получить температурный коэффициент упругости близкий к нулю. Другой задачей изобретения является создание спиральных пружин ограниченно чувствительных к магнитным полям.

Любое улучшение, в частности, ограничения чувствительности к магнитным полям и термокомпенсации обеспечивает значительное преимущество.

Раскрытие изобретения

Изобретение направлено на создание нового типа спиральной пружины, предназначенной для установки на балансе механизма часов, в частности наручных, полученной на основе выбора конкретного материала, и соответствующий способ ее изготовления.

Согласно изобретению спиральная пружина, предназначенная для установки на балансе механизма часов, в частности наручных, изготовлена из сплава на основе ниобия, состоящего из:

– ниобия: остаток до 100 мас. %,

– титана: от 40 до 49 мас. %,

– следовых количеств элементов, выбранных из группы, состоящей из O, Н, С, Fe, Ta, N, Ni, Si, Cu, Al, при этом каждый из этих элементов присутствует в количестве от 0 до 1600 ppm, а общее количество всех указанных элементов составляет от 0 до 0,3 мас. %, причем

титан по существу находится в форме твердого раствора с ниобием в β-фазе (центрированная кубическая структура), и его содержание в α-фазе (компактная гексагональная структура) не превышает 10 об. %,

сплав имеет предел упругости не менее 600 Мпа и модуль упругости менее 100 ГПа.

Изобретение также относится к способу изготовления такой спиральной пружины, включающему в себя этапы, на которых

изготавливают заготовку из сплава на основе ниобия, состоящего из:

– ниобия: остаток до 100 мас. %,

– титана: от 40 до 49 мас. %,

– следовых количеств элементов, выбранных из группы, состоящей из O, Н, С, Fe, Ta, N, Ni, Si, Cu, Al, при этом каждый из этих элементов присутствует в количестве от 0 до 1600 ppm, а общее количество всех указанных элементов составляет от 0 до 0,3 мас. %;

выполняют β-упрочнение заготовки при заданном диаметре так, чтобы титан сплава на основе ниобия присутствовал бы по существу в форме твердого раствора с ниобием в β-фазе, а содержание титана в α-фазе составляло бы не более 5 об. %;

– осуществляют по меньшей мере один этап деформирования сплава, чередующийся с по меньшей мере одним этапом термической обработки, при этом количество этапов термической обработки и деформирования ограничивают так, чтобы полученный сплав на основе ниобия сохранял структуру, в которой титан этого сплава находился по существу в форме твердого раствора с ниобием в β-фазе и содержал титан в α-фазе не более 10 об. %, а также имел предел упругости не менее 600 МПа и модуль упругости не более 100 ГПа, причем перед последним этапом термической обработки выполняют этап навивки для получения спиральной пружины.

Спиральная пружина согласно изобретению изготавливается из сплава на основе ниобия, обладающего по существу однофазной структурой, является парамагнитной и характеризуется механическими свойствами и температурным коэффициентом упругости, требуемыми для ее использования в качестве спиральной пружины для баланса. Ее получают способом, который является простым для реализации, позволяя просто изготавливать и настраивать термокомпенсацию всего лишь за несколько этапов.

Осуществление изобретения

Спиральная пружина согласно изобретению предназначена для установки на балансе механизма часов, в частности наручных, и изготовлена из сплава бинарного типа, содержащего ниобий и титан.

Согласно изобретению спиральная пружина изготовлена из сплава, состоящего из:

ниобия: остаток до 100 мас. %,

титана: от 40 до 49 мас. %,

следовых количеств элементов, выбранных из группы, состоящей из O, Н, С, Fe, Ta, N, Ni, Si, Cu, Al, при этом каждый из этих элементов присутствует в количестве от 0 до 1600 частей на миллион по массе, а общее количество всех указанных элементов составляет от 0 % до 0,3 мас. %, причем титан по существу находится в форме твердого раствора с ниобием в β-фазе, и его содержание в α-фазе не превышает 10 об. %.

Таким образом, спиральная пружина согласно изобретению изготавливается из сплава NbTi, обладающего по существу однофазной структурой в форме твердого раствора β-Nb-Ti, при этом уровень содержания титана в α-форме не превышает 10 об. %.

Предпочтительно содержания титана в α-форме составляет не более 5 об. %, предпочтительнее не более 2,5 об. %.

Преимущественно, сплав содержит от 44 до 49 мас. % титана, предпочтительно от 46 до 48 мас. % титана, а предпочтительнее – более 46,5 мас. %, но менее 47,5 мас. % титана.

В случае чрезмерно большого уровня содержания титана возникнет мартенситная фаза, что приведет к появлению проблем, связанных с хрупкостью сплава при его использовании. При чрезмерно большом уровне содержания ниобия сплав будет чрезмерно мягким. Разработка изобретения сделала возможным определение компромисса при получении оптимума между этими двумя характеристиками, близкого к 47 мас. % титана.

Таким образом, в частности, содержание титана составляет не менее 46,5 мас. % от общей композиции.

В частности, содержание титана составляет не более 47,5 мас. % от общей композиции.

Предпочтительно, чтобы использующийся в изобретении сплав NbTi не содержал других элементов за исключением их любых неизбежных следовых количеств. Это позволяет избежать образования хрупких фаз.

В частности, содержание кислорода составляет не более 0,10 мас. % от общей композиции или не более 0,085 мас. % от общей композиции.

В частности, содержание тантала составляет не более 0,10 мас. % от общей композиции.

В частности, содержание углерода составляет не более 0,04 мас. % от общей композиции, а именно, не более 0,020 мас. % от общей композиции или не более 0,0175 мас. % от общей композиции.

В частности, содержание железа составляет не более 0,03 мас. % от общей композиции, а именно, не более 0,025 мас. % от общей композиции или не более 0,020 мас. % от общей композиции.

В частности, содержание азота составляет не более 0,02 мас. % от общей композиции, а именно, не более 0,015 мас. % от общей композиции или не более 0,0075 мас. % от общей композиции.

В частности, содержание водорода составляет не более 0,01 мас. % от общей композиции, а именно, не более 0,0035 мас. % от общей композиции или не более 0,0005 мас. % от общей композиции.

В частности, содержание кремния составляет не более 0,01 мас. % от общей композиции.

В частности, содержание никеля составляет не более 0,01 мас. % от общей композиции, а именно, не более 0,16 мас. % от общей композиции.

В частности, содержание пластичного материала, такого как медь, в сплаве составляет не более 0,01 мас. % от общей композиции, а именно, не более 0,005 масс.% от общей композиции.

В частности, содержание алюминия составляет не более 0,01 мас. % от общей композиции.

Спиральная пружина согласно изобретению имеет предел упругости не менее 600 МПа.

Преимущественно такая спиральная пружина имеет модуль упругости не более 100 ГПа, предпочтительно от 60 ГПа до 80 ГПа.

Кроме того, спиральная пружина согласно изобретению имеет температурный коэффициент упругости (ТКУ), который гарантирует сохранение хронометрических характеристик несмотря на изменение температур использования часов, в частности наручных, включающих спиральную пружину, относящуюся к такому типу.

Для получения хронометрического генератора колебаний, удовлетворяющего условиям Швейцарского института официального тестирования хронометров, значение ТКУ сплава должно быть близким к нулю (± 10 ppm/°С) для получения термического коэффициента генератора колебаний, равного ± 0,6 сек/Дж/°С.

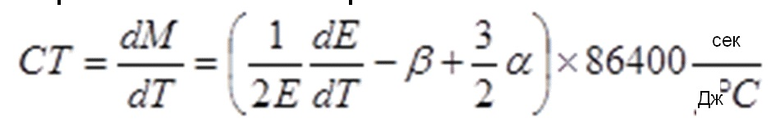

Формула, связывающая значение ТКУ сплава c коэффициентами расширения спирали и баланса, представляет собой:

,

,

где М – скорость;

Т – температура;

Е – модуль Юнга спиральной пружины.

СТ – термический коэффициент генератора колебаний;

(1/Е·dE/dT) – собой ТКУ сплава спирали;

β – коэффициент расширения для баланса;

α – коэффициент расширения спирали.

В данной формуле Е, β и α выражаются в °С– 1.

Подходящее значение КТУ и соответствующее подходящее значение СТ легко получаются в результате осуществления различных этапов способа согласно изобретению, как это будет показано ниже.

Изобретение также относится к способу изготовления спиральной пружины из сплава бинарного типа NbTi, представленного выше, при этом способ включает в себя этапы, на которых

изготавливают заготовку из сплава на основе ниобия, состоящего из: ниобия – остаток до 100 мас. %, титана – от 40 до 49 мас. % и следовых количеств элементов, выбранных из группы, состоящей из O, Н, С, Fe, Ta, N, Ni, Si, Cu, Al, при этом каждый из указанных элементов присутствует в количестве от 0 до 1600 ррм, а общее количество всех указанных элементов составляет от 0 до 0,3 мас. %;

выполняют β-упрочнение заготовки при заданном диаметре так, чтобы титан сплава на основе ниобия присутствовал по существу в форме твердого раствора с ниобием в β-фазе, а содержание титана в α-фазе составляло бы не более 10 об. %;

осуществляют по меньшей мере один этап деформирования сплава, чередующийся с по меньшей мере одним этапом термической обработки, при этом количество этапов термической обработки и деформирования ограничивают так, чтобы полученный сплав на основе ниобия сохранял структуру, в которой титан этого сплава находился по существу в форме твердого раствора с ниобием в β-фазе и содержал титан в α-фазе не более 10 об. %, а также имел предел упругости не менее 600 МПа и модуль упругости не более 100 ГПа, причем перед последним этапом термической обработки выполняют этап навивки для получения спиральной пружины, причем последний этап позволяет зафиксировать профиль спирали и настроить температурный коэффициент упругости.

В частности, этап β-упрочнения представляет собой термообработку на твёрдый раствор, которая длится от 5 минут до 2 часов при температуре 700–1000°C под вакуумом с последующим охлаждением в газовой атмосфере.

В частности, такое бета-упрочнение представляет собой термообработку на твёрдый раствор, которая длится от 5 минут до 1 часа при 800°С под вакуумом с последующим охлаждением в газовой атмосфере.

Предпочтительно термообработку выполняют в течение 1–15 часов при температуре 350 – 700°С, предпочтительнее – от 5 до 10 часов при температуре от 350 до 600°С, а более предпочтительно – в течение 3 – 6 часов при температуре 400 – 500°С.

Этап деформирования в целом представляет собой одну или несколько обработок деформированием, которые могут включать в себя волочение проволоки и/или прокатку. Волочение проволоки может включать в себя использование одной или нескольких волок в ходе одного этапа деформирования или в ходе различных этапов деформирования по мере надобности. Волочение проволоки проводят вплоть до получения проволоки с круглым поперечным сечением. Прокатка может быть проведена в ходе того же самого этапа деформирования, что и волочение проволоки, или на другом последующем этапе. Преимущественно, последняя обработка деформированием, проводимая для сплава, представляет собой прокатку, предпочтительно для получения прямоугольного профиля, совместимого с входным поперечным сечением штырька навивки.

Преимущественно, общая степень деформирования составляет от 1 до 5, предпочтительно от 2 до 5. Такая степень деформирования соответствует классической формуле 2ln(d0/d), где d0 представляет собой диаметр при последнем бета-упрочнении, а d представляет собой диаметр упрочненной проволоки.

Преимущественно, в целях ограничения количества этапов термической обработки и деформирования и сохранения по существу однофазной β-структуры сплава NbTi используют заготовку, размеры которой наиболее близки к требуемым конечным размерам. Конечная структура сплава NbTi спиральной пружины может отличаться от первоначальной структуры заготовки, например, может измениться уровень содержания титана в α-фазе, при этом существенный момент заключается в том, что конечная структура сплава NbTi спиральной пружины является по существу однофазной, причем титан в сплаве на основе ниобия по существу присутствует в форме твердого раствора с ниобием в β-фазе, а содержание титана в α-фазе не превышает 10 об. %, предпочтительно не более 5 об. %, а предпочтительнее – не более 2,5 об. %. В сплаве заготовки после β-упрочнения содержание титана в α-фазе предпочтительно составляет не более 5 об. %, предпочтительнее не более 2,5 об. % или даже близким или равным нулю.

Таким образом, предпочтительно способ включает в себя единственный этап деформирования со степенью деформирования от 1 до 5, предпочтительно от 2 до 5. Степень деформирования соответствует классической формуле 2ln(d0/d), где d0 представляет собой диаметр последнего бета-упрочнения или диаметр на этапе деформирования, а d представляет собой диаметр упрочненной проволоки, полученной на последующем этапе деформирования.

Таким образом, предпочтительно способ включает в себя после этапа β-упрочнения этап деформирования, включающий в себя волочение проволоки при использовании нескольких волок, последующей прокатки и навивки, после чего осуществляют последний этап термической обработки (называемой фиксированием).

Кроме того, способ может включать в себя по меньшей мере один этап промежуточной термической обработки так, что способ включает в себя, например, после этапа β-упрочнения первый этап деформирования, этап промежуточной термической обработки, второй этап деформирования, этап навивки, а после этого – последний этап термической обработки.

Преимущественно общую степень деформирования, полученную после нескольких этапов деформирования, и предпочтительно в результате единственного этапа деформирования, количество термических обработок и их параметры выбирают для получения спиральной пружины с температурным коэффициентом упругости, по возможности наиболее близким к нулю.

Чем большей будет степень деформирования после β-упрочнения, тем более положительным будет термический коэффициент СТ. Чем больше будут материал отжигать после β-упрочнения в надлежащем температурном диапазоне при использовании различных термических обработок, тем более отрицательным станет термический коэффициент СТ. Надлежащий выбор степени деформирования и параметров термических обработок позволяет доводить однофазный сплав NbTi до значения КТУ, близкого к нолю, что является очень благоприятным.

Кроме того, для облегчения формования в проволоку способ включает в себя перед этапом деформирования, в частности, перед волочением проволоки, этап осаждения на заготовку сплава поверхностного слоя пластичного материала, выбранного из группы, содержащей медь, никель, медно-никелевый материал, медно-марганцевый материал, золото, серебро, никель-фосфорный материал Ni-P и никель-борный материал Ni-B.

Таким образом, в заданный момент времени осаждают пластичный материал, предпочтительно медь, для облегчения формования проволоки в результате растяжения и волочения проволоки так, чтобы его толщина, предпочтительно от 1 до 500 мкм, сохранялась бы на проволоке, имеющей общий диаметр от 0,2 до 1 мм.

Пластичный материал, а именно, медь, может быть нанесен электролитическим осаждением, способом ФОПФ (Физическое осаждение из паровой фазы) или ХОПФ (Химическое осаждение из паровой фазы) или посредством механических средств. После этого пластичный материал, такой как медь, представляет собой оболочку или трубку, плотно прилегающую к прутку из ниобий-титанового сплава с большим диаметром, которую затем делают тоньше на этапе или этапах деформирования композитного прутка.

Преимущественно, толщину слоя осажденного пластичного материала выбирают так, чтобы отношение площади поверхности пластичного материала к площади поверхности материала NbTi для заданного поперечного сечения проволоки составляло менее 1, предпочтительно менее 0,5, а предпочтительнее находилось в диапазоне от 0,01 до 0,4.

Такая толщина пластичного материала, а именно меди, позволяет легко прокатывать композитный материал Cu/NbTi.

Согласно первому варианту способ после этапа деформирования может включать в себя этап удаления указанного поверхностного слоя пластичного материала. Предпочтительно пластичный материал удаляют сразу после проведения всех операций обработки деформированием, т.е. после последней прокатки перед навивкой.

Предпочтительно слой пластичного материала, такого как медь, удаляют с проволоки, в частности, травлением с использованием раствора на основе цианидов или кислот, например, азотной кислоты.

Согласно другому варианту поверхностный слой пластичного материала на спиральной пружине сохраняют, при этом температурный коэффициент упругости сплава на основе ниобия адаптируют так, чтобы компенсировать эффект от пластичного материала. Как указано выше, температурный коэффициент упругости сплава на основе ниобия легко может быть настроен в результате выбора надлежащей степени деформирования и термических обработок. Сохраненный поверхностный слой пластичного материала позволяет получить конечное поперечное сечение проволоки, которое является безупречно правильным. Пластичный материал в этом случае может представлять собой медь или золото, нанесенные электролитическим осаждением, например, способом ФОПФ или ХОПФ.

Способ дополнительно может включать в себя этап, на котором осаждают на сохраненном поверхностном слое пластичного материала окончательный слой материала, выбранного из группы, включающей в себя Al2O3, TiO2, SiO2 и AlO, посредством ФОПФ или ХОПФ. Также окончательный слой может быть получен посредством мгновенного осаждения золота или электролитически осажденного золота в том случае, если золото не было уже использовано в качестве пластичного материала поверхностного слоя. Для окончательного слоя также можно использовать медь, никель, медно-никелевый материал, медно-марганцевый материал, серебро, никель-фосфорный материал Ni-P и никель-борный материал Ni-B при том условии, что материал последнего слоя отличен от пластичного материала поверхностного слоя.

Окончательный слой имеет толщину от 0,1 до 1 мкм и позволяет окрашивать спираль или обеспечивать ее невосприимчивость к климатическому старению (воздействию температуры и влажности).

Таким образом, изобретение позволяет изготавливать спиральную пружину для баланса из сплава ниобий-титанового типа, обычно с 47 мас. % титана (40-49 %). При использовании ограниченного количества этапов деформирования и термической обработки можно получить по существу однофазную микроструктуру β-Nb-Ti, в которой титан присутствует в β-фазе. Такой сплав обладает высокими механическими характеристиками, объединяющими очень высокий предел упругости, составляющий более 600 МПа, и очень низкий модуль упругости от 60 ГПа до 80 ГПа. Такая комбинация свойств очень хорошо подходит для использования в спиральной пружине.

Такой сплав известен и используется для изготовления сверхпроводников, например, используемых в оборудовании для магнитно-резонансной томографии или ускорителей частиц, но не используется при изготовлении часов, в частности наручных.

Сплав бинарного типа, содержащий ниобий и титан, как описано выше, также демонстрирует эффект, подобный тому, что демонстрирует продукт «Elinvar» при практически нулевом температурном коэффициенте упругости в обычном температурном диапазоне использования наручных часов, и подходящий для использования при изготовлении самокомпенсирующихся пружин.

Кроме того, такой сплав является парамагнитным.

Такой сплав позволяет изготавливать спиральную пружину простым способом, включающим в себя два этапа, что обеспечивает легкое формование и настройку термокомпенсации. В частности, такой сплав ниобий-титанового типа может быть легко покрыт пластичным материалом, таким как медь, что значительно облегчает его деформирование при волочении проволоки. Помимо этого, надлежащий выбор степени деформирования и ограниченное количество простых термических обработок делают возможным легкую настройку температурного коэффициента упругости сплава.

Далее изобретение будет подробно описано в виде одного неограничивающего примера.

Спираль была изготовлена способом согласно изобретению из проволоки заданного диаметра, полученной из сплава на основе ниобия с содержанием 53 масс.% ниобия и 47 масс.% титана, которую подвергли этапу β-упрочнения для того, чтобы титан присутствовал по существу в форме твердого раствора с ниобием в β-фазе.

Проволока была подвергнута первому этапу деформирования (волочению), этапу промежуточной термической обработки, второму этапу деформирования (волочению и прокатке), этапу навивки и последнему этапу термической обработки, соответствующему фиксированию спирали.

Спираль была сочленена с медно-бериллиевым балансом, и измерялся термический коэффициент СТ полученного таким образом генератора колебаний.

Результаты представлены в далее таблице:

Как показано в примере, надлежащий выбор степени деформирования и ограниченное количество простых термических обработок позволяет легко настроить температурный коэффициент упругости сплава.

Изобретение относится к спиральной пружине для баланса, изготовленной из сплава ниобия и титана с по существу однофазной структурой, и способу ее изготовления. Способ включает в себя этап, на котором изготавливают заготовку из сплава на основе ниобия, состоящего из ниобия – остаток до 100 мас. %, титана – от 40 до 49 мас. %, следовых количеств элементов, выбранных из группы, состоящей из O, Н, С, Fe, Ta, N, Ni, Si, Cu, Al, каждый из которых присутствует в количестве от 0 до 1600 ppm по массе, а общее их количество составляет не более 0,3 мас. %; этап, на котором выполняют β-упрочнение заготовки при заданном диаметре так, чтобы титан сплава на основе ниобия присутствовал по существу в форме твердого раствора с ниобием в β-фазе, а содержание титана в α-фазе составляло не более 10 об. %; по меньшей мере один этап деформирования сплава, чередующийся с по меньшей мере одним этапом термической обработки. Количество этапов термической обработки и деформирования ограничивают так, чтобы полученный сплав сохранял структуру, в которой титан сплава на ниобиевой основе находится по существу в форме твердого раствора с ниобием в β-фазе с содержанием титана в α-фазе не более 10 об.%, и имел предел упругости не менее 600 МПа и модуль упругости не более 100 ГПа. Перед последним этапом термической обработки выполняют этап навивки для получения спиральной пружины. Изобретение обеспечивает ограничение чувствительности к магнитным полям и улучшение термокомпенсации. 2 н. и 20 з.п. ф-лы, 1 табл.

1. Спиральная пружина для установки на балансе механизма часов, в частности наручных, характеризующаяся тем, что она изготовлена из сплава, состоящего из:

ниобия: остаток до 100 мас. %,

титана: от 40 до 49 мас. %,

следовых количеств элементов, выбранных из группы, состоящей из O, Н, С, Fe, Ta, N, Ni, Si, Cu, Al, при этом каждый из этих элементов присутствует в количестве от 0 до 1600 частей на миллион по массе, а общее количество всех указанных элементов составляет от 0% до 0,3 мас. %, причем титан по существу находится в форме твердого раствора с ниобием в β-фазе и его содержание в α-фазе не превышает 10 об. %, при этом сплав имеет предел упругости не менее 600 МПа и модуль упругости менее 100 ГПа.

2. Спиральная пружина по п. 1, характеризующаяся тем, что содержание титана в α-фазе составляет не более 5 об. %.

3. Спиральная пружина по любому из пп. 1 или 2, характеризующаяся тем, что сплав содержит титан от 44 до 49 мас. %.

4. Спиральная пружина по п. 3, характеризующаяся тем, что сплав содержит титан от 46 до 48 мас. %.

5. Спиральная пружина по любому из пп. 1 – 4, характеризующаяся тем, что сплав содержит титан не менее 46,5 мас. %.

6. Спиральная пружина по любому из пп. 1 – 5, характеризующаяся тем, что сплав содержит титан не более 47,5 мас. %.

7. Способ изготовления спиральной пружины, предназначенной для установки на балансе механизма часов, в частности наручных, характеризующийся тем, что включает в себя этапы, на которых

изготавливают заготовку из сплава на основе ниобия, состоящего из: ниобия – остаток до 100 мас. %, титана – от 40 до 49 мас. %, и следовых количеств элементов, выбранных из группы, состоящей из O, Н, С, Fe, Ta, N, Ni, Si, Cu, Al, при этом каждый из указанных элементов присутствует в количестве от 0 до 1600 ррм, а общее количество всех указанных элементов составляет от 0 до 0,3 мас. %;

выполняют β-упрочнение заготовки при заданном диаметре так, чтобы титан сплава на основе ниобия присутствовал по существу в форме твердого раствора с ниобием в β-фазе, а содержание титана в α-фазе составляло бы не более 10 об. %;

осуществляют по меньшей мере один этап деформирования сплава, чередующийся с по меньшей мере одним этапом термической обработки, при этом количество этапов термической обработки и деформирования ограничивают так, чтобы полученный сплав на основе ниобия сохранял структуру, в которой титан этого сплава находился по существу в форме твердого раствора с ниобием в β-фазе и содержал титан в α-фазе не более 10 об. %, а также имел предел упругости не менее 600 МПа и модуль упругости не более 100 ГПа, причем перед последним этапом термической обработки выполняют этап навивки для получения спиральной пружины.

8. Способ по п. 7, характеризующийся тем, что этап деформирования включает в себя волочение проволоки и/или прокатку.

9. Способ по п. 8, характеризующийся тем, что последняя обработка сплава деформированием представляет собой прокатку.

10. Способ по любому из пп. 7 – 9, характеризующийся тем, что включает в себя единственный этап деформирования со степенью деформирования от 1 до 5.

11. Способ по п. 10, характеризующийся тем, что включает в себя единственный этап деформирования со степенью деформирования от 2 до 5.

12. Способ по любому из пп. 7 – 11, характеризующийся тем, что общую степень деформирования, количество термических обработок, а также параметры термических обработок выбирают так, чтобы получить спиральную пружину с температурным коэффициентом упругости как можно близким к 0.

13. Способ по любому из пп. 7 – 12, характеризующийся тем, что после этапа β-упрочнения осуществляют этап деформирования, этап навивки и этап термической обработки.

14. Способ по п. 13, характеризующийся тем, что включает в себя этап промежуточной термической обработки.

15. Способ по любому из пп. 7 – 14, характеризующийся тем, что этап β-упрочнения представляет собой термообработку на твёрдый раствор, которая длится от 5 минут до 2 часов при температуре 700 – 1000°C под вакуумом с последующим охлаждением в газовой атмосфере.

16. Способ по любому из пп. 7 – 15, характеризующийся тем, что термообработку выполняют в течение 1 – 15 часов при температуре 350 – 700°С.

17. Способ по п. 16, характеризующийся тем, что термообработку выполняют в течение 5 – 10 часов при температуре 350 – 600°С.

18. Способ по п. 17, характеризующийся тем, что термообработку выполняют в течение 3 – 6 часов при температуре 400 – 500°С.

19. Способ по любому из пп. 7 – 18, характеризующийся тем, что перед этапом деформирования осуществляют этап, на котором для облегчения формования проволоки на поверхность заготовки из сплава осаждают слой пластичного материала, выбранного из группы, включающей в себя медь, никель, медно-никелевый материал, медно-марганцевый материал, золото, серебро, никель-фосфорный материал Ni-P и никель-борный материал Ni-B.

20. Способ по п. 19, характеризующийся тем, что после этапа деформирования удаляют поверхностный слой пластичного материала.

21. Способ по п. 19, характеризующийся тем, что поверхностный слой пластичного материала сохраняют, адаптируя при этом температурный коэффициент упругости сплава на основе ниобия.

22. Способ по п. 21, характеризующийся тем, что включает в себя этап, на котором на сохраненном поверхностном слое пластичного материала осаждают окончательный слой материала, выбранного из группы, включающей в себя медь, никель, медно-никелевый материал, медно-марганцевый материал, серебро, никель-фосфорный материал Ni-P, никель-борный материал Ni-B, золото, и отличного от пластичного материала поверхностного слоя, Al2O3, TiO2, SiO2 и AlO.

| EP 1593004 B1, 27.10.2010 | |||

| JP 2005140674 A, 02.06.2005 | |||

| EP 1422436 B1, 26.10.2005. |

Авторы

Даты

2019-08-01—Публикация

2018-12-18—Подача