Область техники

Настоящее изобретение относится к пружине баланса, предназначенной для установки на баланс механизма, относящегося к измерению времени. Оно также относится к способу изготовления указанной пружины баланса.

Уровень техники

Изготовление спиральных пружин баланса для механизма, относящегося к измерению времени, должно решить некоторые задачи, которые часто на первый взгляд кажутся несовместимыми:

- необходимость обеспечения высокого предела упругости,

- простота изготовления, в частности, с помощью волочения и прокатки проволоки,

- исключительная усталостная прочность,

- стабильность технических характеристик во времени,

- малые сечения.

Сплав, выбранный для изготовления пружины баланса, также должен иметь свойства, обеспечивающие поддержание временных характеристик вне зависимости от колебания температур при использовании часов, содержащих такую пружину баланса. В таком случае большое значение имеет температурный коэффициент упругости или CTE сплава. Для изготовления хронометрического генератора колебаний с балансом из сплава CuBe или никелевого серебра должен быть обеспечен CTE +/- 10 млн-1/°C.

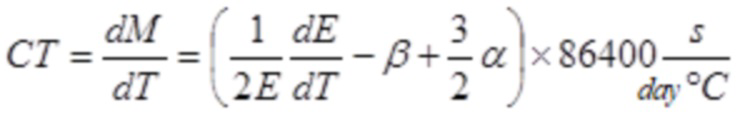

Ниже приведена формула, связывающая CTE сплава и коэффициенты расширения пружины баланса (α) и баланса (β) с температурным коэффициентом (CT) генератора колебаний:

где переменные M и T – соответственно ход в с/сут. и температура в °C, E – модуль Юнга пружины баланса с (1/E. dE/dT), что является CTE сплава пружины баланса, коэффициенты расширения выражаются в °C-1.

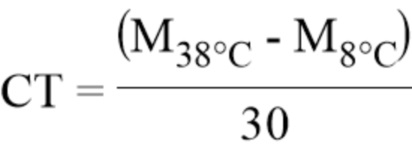

Фактически CT вычисляется, как указано ниже.

с полученной величиной, которая должна составлять от -0,6 до +0,6 с/сут. °C.

Из существующего уровня техники известны пружины баланса для производства часов, изготавливаемые из двойных сплавов Nb-Ti с процентным содержанием Ti по весу 40–60% и, в частности, с процентным содержанием Ti по весу 47%. Согласно плану деформирования и соответствующим термообработкам указанная пружина баланса имеет двухфазную микроструктуру с твердым раствором Nb и Ti в бета-фазе и титан в форме выделений в альфа-фазе. Твердый раствор холоднодеформированного Nb и Ti в бета-фазе имеет сильно положительный CTE, в то время как Ti в альфа-фазе имеет сильно отрицательный CTE, позволяя двухфазному сплаву принимать значение CTE почти равное нулю, что особенно благоприятно для CT.

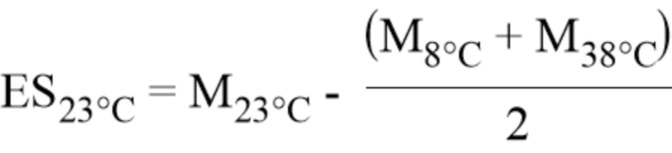

Однако при использовании двойных сплавов Nb-Ti для изготовления пружин баланса имеются несколько недостатков. Двойной сплав Nb-Ti является особенно благоприятным для низкого CT, как упомянуто выше. Однако его состав не оптимизирован в отношении среднетемпературной погрешности, которая является оценкой кривизны хода, которая, в общем, приблизительно определяется с помощью прямой линии, проходящей через две точки (8°C и 38°C). Ход может отклоняться от этой линейной характеристики между 8°C и 38°C, и среднетемпературная погрешность при 23°C является оценкой этого отклонения при температуре 23°C. Она вычисляется с помощью следующей формулы:

Для сплава NbTi47 среднетемпературная погрешность составляет 4,5 с/сут., однако предпочтительно она должна составлять от -3 до +3 с/сут.

Раскрытие сущности изобретения

Задача изобретения состоит в том, чтобы предложить новый способ изготовления и новый химический состав пружин баланса, позволяющие уменьшить среднетемпературную ошибку, поддерживая температурный коэффициент близко к нулю.

С этой целью изобретение относится к пружине баланса для механизма, относящегося к измерению времени, изготавливаемой из сплава ниобия и титана с водородом. Более конкретно, пружина баланса изготавливается из сплава, состоящего из:

- Nb, Ti, H и возможных следов других элементов, выбранных из O, C, Fe, N, Ni, Si, Cu и Al,

со следующими весовыми долями в процентах:

- содержание Ti составляет 1-80% вес.,

- содержание H составляет 0,17-2% вес.,

- суммарное содержание всех других элементов составляет меньше или равно 0,3% вес.,

- остальное до 100% вес. – Nb.

Добавление водорода позволяет изготавливать пружину баланса со среднетемпературной погрешностью близкой к нулю и одновременно с температурным коэффициентом близким к нулю.

По изобретению водород добавляется в сплав Ni-Ti с помощью термохимической обработки в контролируемой атмосфере во время осуществления способа изготовления.

Более конкретно, способ изготовления последовательно включает в себя:

a) изготовление или обеспечение наличия заготовки, изготавливаемой из сплава, состоящего из Nb, Ti и возможных следов других элементов, выбранных из O, C, Fe, N, Ni, Si, Cu и Al, с содержанием Ti, составляющим 1–80% вес. и суммарным содержанием всех других элементов меньше или равным 0,3% вес., остальное до 100% вес. – Nb,

b) этап обработки на твердый раствор и закалки бета-типа указанной заготовки, так что титан и ниобий указанного сплава, по существу, находятся в форме твердого раствора в бета-фазе,

c) этап, на котором указанный сплав подвергается ряду последовательностей деформирования по усмотрению, по меньшей мере, с одной термообработкой между двумя последовательностями и/или после ряда последовательностей деформирования,

d) этап навивки для формирования пружины баланса,

e) заключительный так называемый этап термообработки с фиксацией,

способ отличается тем, что он включает в себя дополнительный этап термохимической обработки в атмосфере, содержащей водород, причем указанный этап термохимической обработки выполняется во время этапа (b) обработки на твердый раствор, во время этапа (c) термообработки, во время заключительного этапа (e) термообработки с фиксацией, перед этапом (b), между этапами (b) и (c), между этапами (c) и (d), между этапами (d) и (e) или после этапа (e).

Как преимущество, термохимическая обработка выполняется на рекристаллизованной структуре.

Изготавливаемая таким образом пружина баланса содержит водород главным образом или исключительно в междоузельной форме. Следует понимать, что выражение «главным образом» в отличие от термина «исключительно» означает, что нельзя исключить весьма ограниченное присутствие малой доли гидридов. Что касается микроструктуры, она образована отдельной бета-фазой Nb и Ti в твердом растворе.

В добавление к среднетемпературной погрешности и низкому температурному коэффициенту пружина баланса, изготавливаемая с помощью такого способа по изобретению, имеет предел прочности на растяжение Rm выше или равный 500 МПа и более точно 800–1000 МПа. Как преимущество она имеет модуль упругости выше или равный 80 ГПа и предпочтительно выше или равный 90 ГПа.

Другие признаки и преимущества изобретения станут понятными из приведенного ниже подробного описания.

Краткое описание чертежей

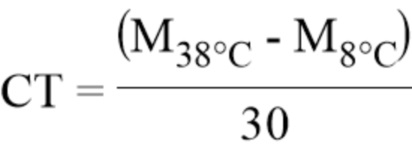

Фиг. 1 – среднетемпературная погрешность в функции температурного коэффициента для марок сплавов по изобретению, содержащих три элемента Nb-Ti-H, с содержанием Ti, составляющим 47% вес;

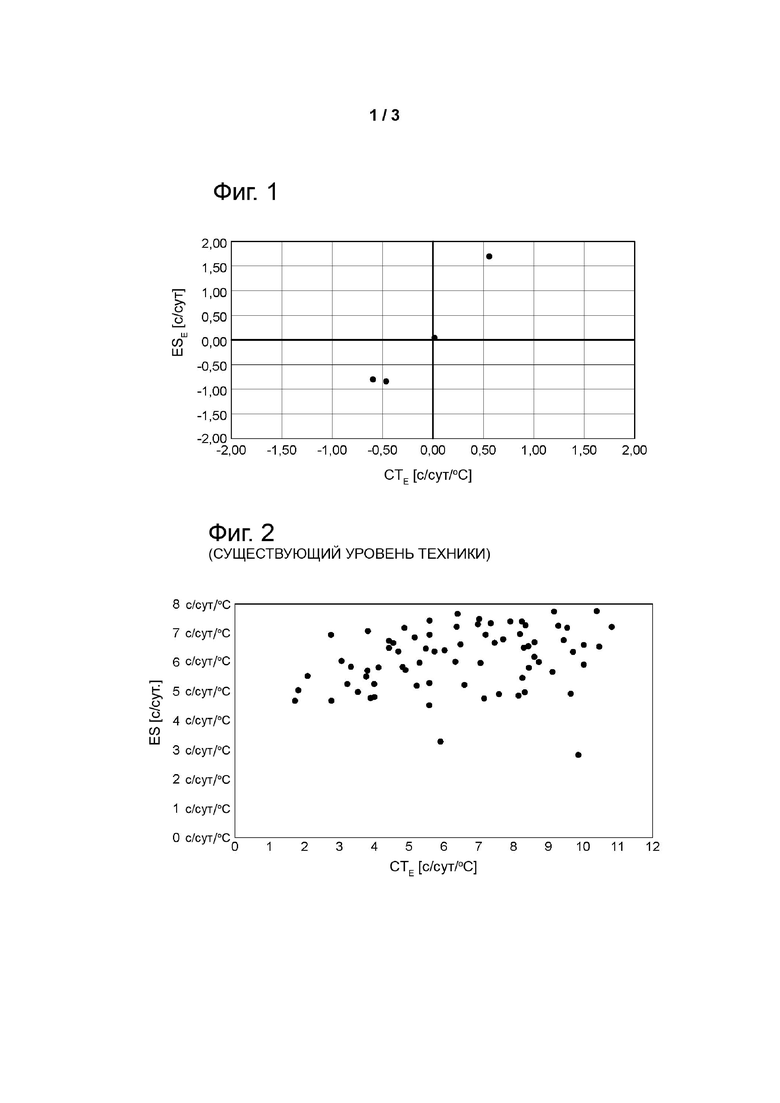

фиг. 2 – среднетемпературная погрешность в функции температурного коэффициента для марок двойных сплавов по существующему уровню техники с содержанием Ti, составляющим 47% вес;

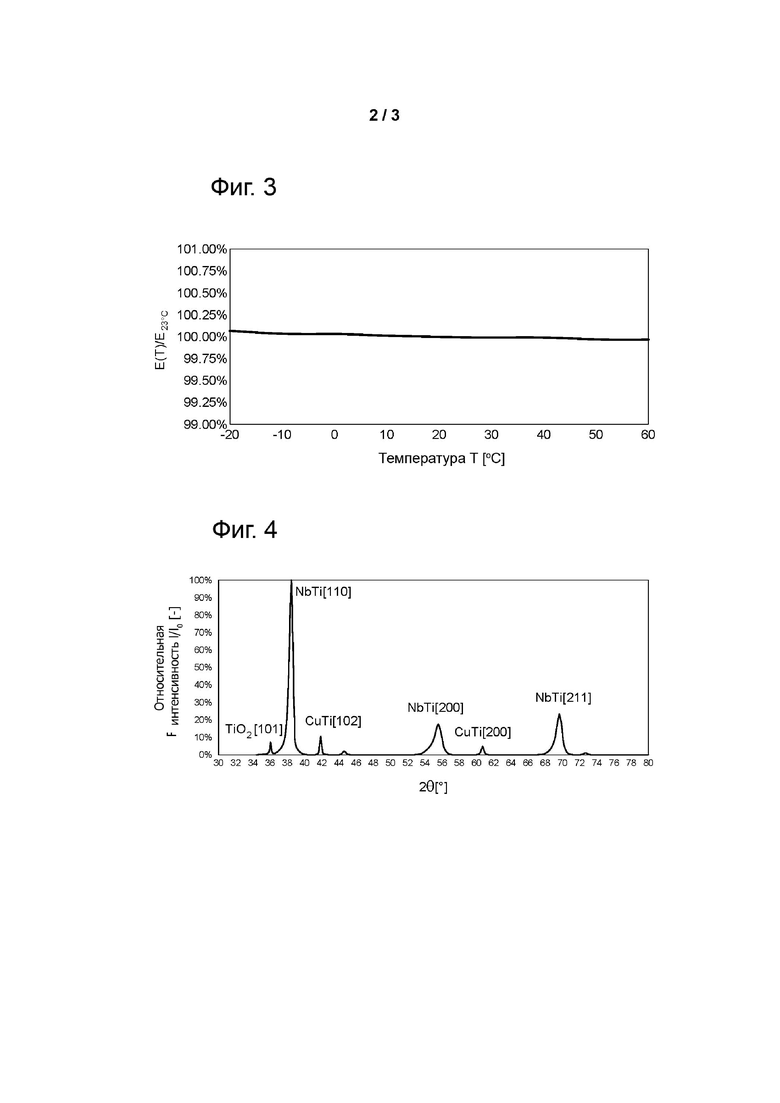

фиг. 3 – изменение модуля Юнга в зависимости от температуры для сплава Nb-Ti-H по изобретению, подвергнутого термохимической обработке при 652°C в течение 15 минут в водороде при давлении 4 бар. Как показано, модуль Юнга нормализуется до модуля Юнга при 23°C;

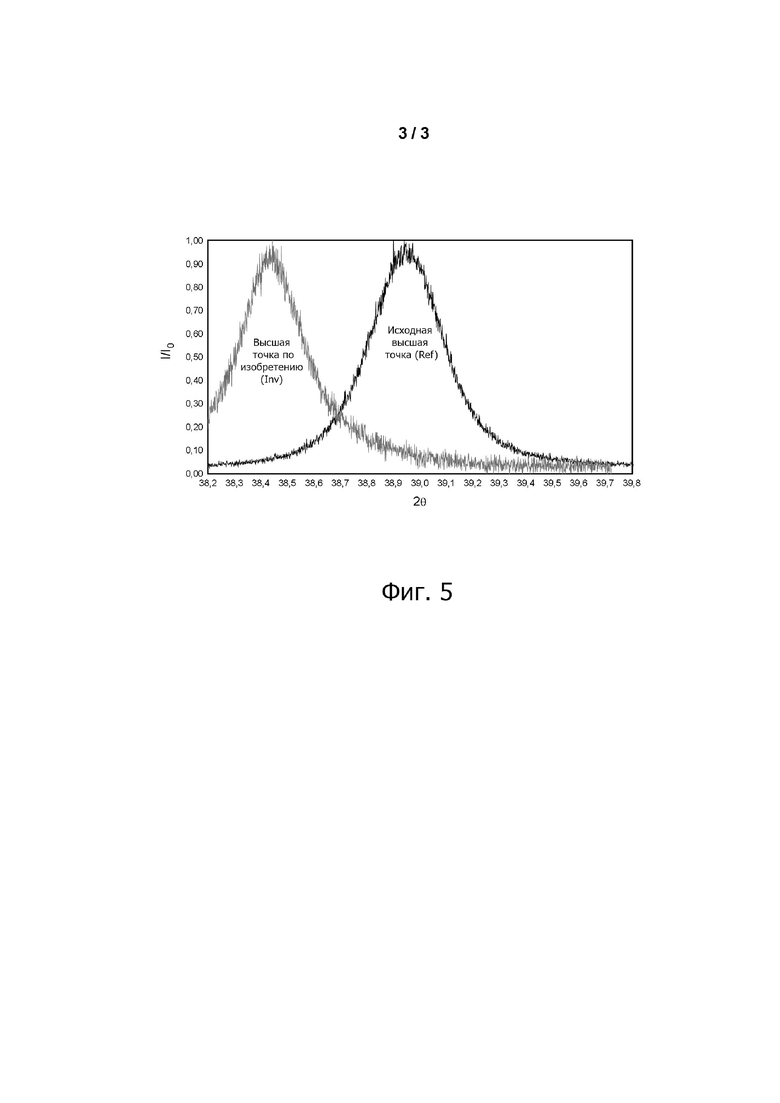

фиг. 4 – рентгеновский дифракционный анализ одного и того же сплава;

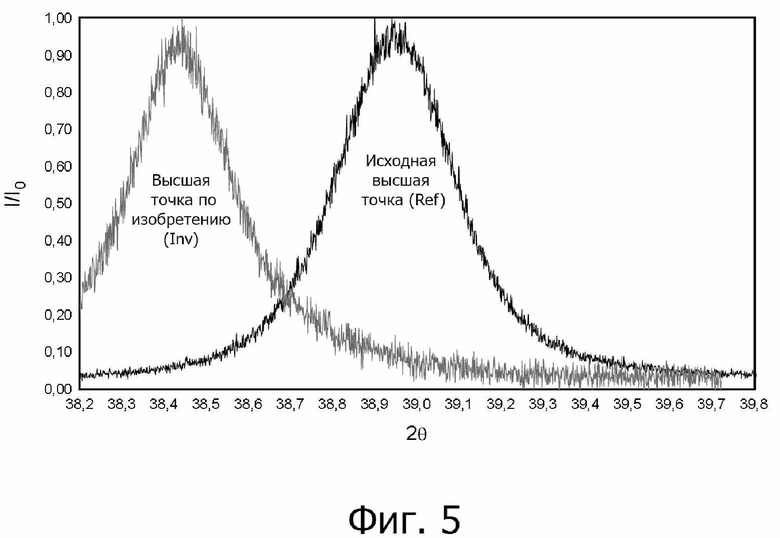

фиг. 5 – увеличенное изображение рентгеновского дифракционного анализа с фокусировкой на θ=39°, где слева показана высшая точка по изобретению (Inv), и справа – исходная высшая точка (Ref) при отсутствии термохимической обработки.

Осуществление изобретения

Настоящее изобретение относится к пружине баланса механизма, относящегося к измерению времени, изготовленной из сплава ниобия (Nb) и титана (Ti) с водородом (H). В частности, указанный сплав состоит из:

- Nb, Ti, H и возможных следов других элементов, выбранных из O, C, Fe, N, Ni, Si, Cu и Al,

со следующими весовыми долями в процентах:

- содержание Ti составляет 1-80% вес.,

- содержание H составляет 0,17-2% вес.,

- суммарное содержание всех других элементов, присутствующих в следовой форме, составляет меньше или равно 0,3% вес.,

- остальное до 100% вес. – Nb.

Предпочтительно, содержание H составляет 0,2-1,5% вес., более предпочтительно 0,5-1% вес.

Предпочтительно, содержание титана составляет 20-60% вес., более предпочтительно 40-50% вес.

Сплав, используемый в настоящем изобретении, не содержит никаких других элементов кроме Ti, Nb и H, за исключением потенциальных неизбежных следов.

В частности, содержание кислорода составляет меньше или равно 0,10% вес. суммарного состава или даже меньше или равно 0,085% вес. суммарного состава.

В частности, содержание углерода меньше или равно 0,04% вес. суммарного состава, в частности, меньше или равно 0,020% вес. суммарного состава или даже меньше или равно 0,0175% вес. суммарного состава.

В частности, содержание железа меньше или равно 0,03% вес. суммарного состава, в частности, меньше или равно 0,025% вес. суммарного состава или даже меньше или равно 0,020% вес. суммарного состава.

В частности, содержание азота меньше или равно 0,02% вес. суммарного состава, в частности, меньше или равно 0,015% вес. суммарного состава или даже меньше или равно 0,0075% вес. суммарного состава.

В частности, содержание кремния меньше или равно 0,01% вес. суммарного состава.

В частности, содержание никеля меньше или равно 0,01% вес. суммарного состава, в частности, меньше или равно 0,16% вес. суммарного состава.

В частности, содержание меди меньше или равно 0,01% вес. суммарного состава, в частности, меньше или равно 0,005% вес. суммарного состава.

В частности, содержание алюминия меньше или равно 0,01% вес. суммарного состава.

По изобретению сплав обогащается водородом посредством термохимической обработки в атмосфере, содержащей водород в качестве газа-носителя.

Указанная термохимическая обработка может выполняться на различных этапах способа изготовления пружины баланса; этапы способа приведены ниже:

a) изготовление или обеспечение наличия заготовки, изготавливаемой из сплава, состоящего из Nb, Ti и возможных следов других элементов, выбранных из O, C, Fe, N, Ni, Si, Cu и Al, с содержанием Ti, составляющим 1–80% вес. и суммарным содержанием всех других элементов меньше или равным 0,3% вес., остальное до 100% вес. – Nb,

b) этап так называемой обработки на твердый раствор и закалки бета-типа указанной заготовки, так что титан и ниобий, по существу, находятся в форме твердого раствора в бета-фазе,

c) этап, на котором указанный сплав подвергается последовательностям деформирования по усмотрению с одной или несколькими термообработками. Термин «деформирование» означает деформирование посредством волочения и/или прокатки проволоки. При необходимости волочение проволоки может потребовать использования одной или нескольких фильер во время выполнения одной и той же последовательности или во время выполнения разных последовательностей. Волочение проволоки выполняется до тех пор, пока не будет получена проволока круглого сечения. Прокатка может выполняться в одной и той же последовательности деформирования, как и волочение проволоки, или в другой последовательности. Как преимущество, последняя последовательность при обработке сплава является прокаткой предпочтительно с получением прямоугольного профиля, который соответствует входному сечению оси для навивки,

d) этап навивки для формирования пружины баланса,

e) выполнение заключительного этапа термообработки с фиксацией.

По изобретению термохимическая обработка может выполняться во время этапа (b) обработки на твердый раствор, во время этапа (c) термообработки, во время заключительного этапа (e) термообработки с фиксацией или между этапами (a) и (b), (b) и (c), (c) и (d), (d) и (e) или после этапа (e). Как преимущество, указанная термообработка выполняется на этапе (e) в конце способа изготовления. Выполнение термохимической обработки в конце способа изготовления предотвращает возможное высвобождение водорода в атмосферу во время последующего этапа, который может быть выполнен, например, в вакууме. Это также обеспечивает фиксацию геометрии пружины, термического коэффициента и среднетемпературной погрешности во время отдельно взятой термообработки.

Термохимическая обработка выполняется при температуре выдержки 100-900°C, предпочтительно 500-800°C, более предпочтительно 600-700°C в атмосфере, содержащей водород. Термохимическая обработка может выполняться в атмосфере, содержащей 100% H2, при абсолютном давлении от 5 мбар до 10 бар, предпочтительно 0,5–7 бар, более предпочтительно 1–6 бар, еще более предпочтительно 3,5–4,5 бар. Термохимическая обработка может также выполняться в атмосфере, содержащей смесь газов, например, смесь Ar и H2, при полном давлении от 5 мбар до 10 бар, предпочтительно 0,5–7 бар, более предпочтительно 1 – 6 бар, еще более предпочтительно 3,5–4,5 бар, при объемной доле в процентах H2, составляющей 5–90% об. Как преимущество, термохимическая обработка продолжается от 1 минуты до 5 часов.

На этапе (b) так называемая обработка на твердый раствор и закалка бета-типа, выполняемые перед выполнением последовательностей деформирования, представляет собой обработку, выполняемую в вакууме при температуре 600–1000°C, продолжительностью от 5 минут до 2 часов, с последующим охлаждением в газовой атмосфере. Более конкретно, обработка продолжается при 800°C в течение 1 часа в вакууме с последующим охлаждением в газовой атмосфере.

На этапе (c) каждое деформирование выполняется с заданным количеством деформирований от 1 до 5, причем это количество деформирований соответствует классической формуле 2ln(d0/d), где d0 – диаметр во время последней бета-закалки, и d – диаметр холоднодеформированной проволоки. Общее накопление деформирований в целом в этом ряду последовательностей равно полному количеству деформирований от 1 до 14.

Более конкретно, способ включает в себя от одной до пяти последовательностей деформирования.

Более конкретно, первая последовательность включает в себя первое деформирование, по меньшей мере, с 30% уменьшением сечения.

Более конкретно, каждая последовательность, помимо первой, включает в себя деформирование, по меньшей мере, с 25% уменьшением сечения.

Между последовательностями деформирования и/или после всех последовательностей деформирования может выполняться термообработка. Указанная термообработка может иметь несколько целей: обработка на твердый раствор и закалка бета-типа, как описано выше, выделение альфа-фазы титана или восстановление/рекристаллизация структуры. Обработка на твердый раствор и закалка бета-типа выполняются в вакууме при температуре 600–1000°C продолжительностью от 5 минут до 2 часов, с последующим охлаждением в газовой атмосфере. Выделение альфа-фазы титана выполняется при температуре 300–500°C продолжительностью 1–200 ч. Восстановление/рекристаллизация выполняется при температуре 500–600°C продолжительностью от 30 минут до 20 часов.

На этапе (e) заключительная термообработка выполняется в течение 1–200 часов при температуре 300–700°C. Более конкретно продолжительность составляет 5–30 часов при температуре выдержки 400–600°C.

Кроме того, способ преимущественно может включать в себя дополнительный этап, выполняемый после этапа (a) изготовления или обеспечения наличия заготовки указанного сплава и перед выполнением последовательностей деформирования на этапе (c), который включает в себя добавление к заготовке поверхностного слоя пластичного материала из меди, никеля, купроникеля, купромарганца, золота, серебра, никель-фосфора Ni-P или никель-бора Ni-B или сходного материала для способствования приданию формы проволоке во время деформирования. Кроме того, между выполнением заключительных последовательностей деформирования после выполнения последовательностей деформирования или после этапа навивки (d) с проволоки удаляют слой пластичного материала, в частности, посредством травления.

В другом варианте выполнения поверхностный слой пластичного материала наносят для формирования пружины баланса, шаг которой не является величиной, кратной толщине полотна. В другом варианте выполнения поверхностный слой пластичного материала наносят для формирования пружины, имеющий переменный шаг.

В конкретном применении, относящемся к измерению времени, пластичный материал добавляют в заданный момент для способствования приданию формы проволоке, так чтобы его толщина на проволоке составляла 10–500 микрон при окончательном диаметре 0,3–1 миллиметр. С проволоки удаляют слой пластичного материала, в частности, посредством травления, после чего проволока подвергается прокатке до плоского состояния перед изготовлением окончательной пружины посредством навивки. Как вариант, слой пластичного материала удаляется после прокатки до плоского состояния и перед навивкой.

Добавление пластичного материала может выполняться гальваническим путем или механическим путем, и в этом случае оболочка или трубка из пластичного материала или меди, которая регулируется на прутке большого диаметра из сплава, утончается во время этапов деформирования составного прутка.

Удаление слоя, в частности, можно выполнять посредством травления с помощью раствора на основе цианидов или кислот, например, на основе азотной кислоты.

Что касается дополнительного этапа термохимической обработки, цель добавления водорода состоит в уменьшении среднетемпературной погрешности. Были выполнены испытания на двойном сплаве Nb-Ti с содержанием Ti, составляющим 47% вес., и Nb, составляющим 53% вес. Термохимическая обработка была выполнена во время заключительной термообработки с фиксацией на этапе (e) в атмосфере, содержащей 100% H2, в условиях, приведенных ниже в таблице 1. Термохимическая обработка была выполнена или на рекристаллизованной структуре (R), которая была подвергнута воздействию последовательностей деформирования, заканчивающихся термообработкой для рекристаллизации, или на холоднокатаной структуре (E) после выполнения последовательностей деформирования без последующей термообработки для рекристаллизации. Среднетемпературная погрешность (ES) была вычислена при температуре 23°C с помощью следующей формулы:

Имеется различие в ходе при 23°C по отношению к прямой линии, связывающей ход при 8°C с ходом при 38°C. Например, ход при 8°C, 23°C и 38°C может измеряться с помощью хроноскопа производства компании Witschi.

Температурный коэффициент (CT) вычисляется с помощью следующей формулы:

,

,

используя тот же самый прибор.

Результаты вычислений приведены в таблице 1

Таблица 1

R = рекристаллизованная структура (R),

E = холоднокатаная структура.

Образцы с 01 по 04 имеют содержание водорода 0,3–1% вес. Все образцы имеют произвольно среднетемпературную погрешность от -3 до +3 с/сут с величинами, близкими к 0 для образцов, обработанных при давлении водорода 4 бар. Величина CT также произвольно составляет от -0,6 до +0,6 с/сут.°C. Оптимальный результат достигается для образца 01, для которого термохимическая обработка выполнялась на рекристаллизованной структуре, причем температурный коэффициент и среднетемпературная погрешность близки к 0 и выражены в с/сут.°C и с/сут. соответственно. Этот образец имеет содержание водорода порядка 0,6% вес.

Результаты для образцов с 01 по 04 графически представлены на фиг. 1 в виде среднетемпературной погрешности (ES) в функции температурного коэффициента (CT). В общем, между CT и ES наблюдается прямая взаимосвязь, когда сплав, из которого выполнена пружина баланса, содержит водород. В этом состоит отличие от того, что наблюдалось во время предшествующих испытаний двойного сплава с содержанием Ti, составляющим 47% вес., и Nb, составляющим 53% вес. В последнем случае, как показано на фиг. 2, взаимосвязь между CT и ES отсутствует. Нанесение двух указанных величин на один и тот же график ведет к получению диаграммы разброса данных независимо от параметров способа изготовления образцов. Кроме того, невозможно получить точки, где CT=ES=0, в то время как это имеет место для марок сплавов, содержащих три элемента Nb-Ti-H. Таким образом, было установлено, что добавление водорода позволяет регулировать среднетемпературную погрешность, сохраняя низкий CT.

Также непрерывно измерялось влияние температуры на модуль Юнга образца 02 с помощью механического спектрометра, измеряющего частоту собственных колебаний свободно колеблющейся балки в диапазоне от -20°C до +60°C (фиг. 3). Наблюдалось небольшое влияние температуры на модуль Юнга.

На одном и том же образце был выполнен рентгеновский дифракционный анализ (конфигурация Брэгг-Брентано). Дифракционный спектр показан на фиг. 4. Рентгенограмма между 30° и 80° не показывает наличия гидридных фаз TiH2 или NbH. Благодаря увеличению на фиг. 5 с фокусировкой на θ=39°, что соответствует области высшей точки NbTi [110], можно видеть, что она смещена влево (высшая точка Inv) после термохимической обработки по сравнению с исходной высшей точкой (высшая точка Ref) без термохимической обработки, что указывает на параметр решетки. Можно сделать вывод, что термохимическая обработка позволяет вводить водород в междоузельной форме без формирования гидридов. Кроме того, не наблюдаются никакие выделения альфа-титана. Отсутствие выделений титана обусловлено наличием водорода, который стабилизирует бета-фазу титана.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПИРАЛЬНАЯ ПРУЖИНА ДЛЯ ЧАСОВОГО МЕХАНИЗМА | 2022 |

|

RU2801168C1 |

| СПИРАЛЬНАЯ ПРУЖИНА ДЛЯ ЧАСОВОГО МЕХАНИЗМА | 2022 |

|

RU2793588C1 |

| СПИРАЛЬНАЯ ПРУЖИНА ДЛЯ ЧАСОВОГО МЕХАНИЗМА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2797159C1 |

| СПОСОБ ОБРАБОТКИ ПРУЖИНЫ БАЛАНСА ЧАСОВОГО МЕХАНИЗМА | 2024 |

|

RU2838146C1 |

| БАЛАНСНАЯ ПРУЖИНА ДЛЯ ЧАСОВОГО МЕХАНИЗМА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2756785C1 |

| СПИРАЛЬНАЯ ПРУЖИНА ДЛЯ МЕХАНИЗМА ЧАСОВ, В ЧАСТНОСТИ НАРУЧНЫХ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2696327C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОСКА ДЛЯ ЧАСОВОГО МЕХАНИЗМА | 2018 |

|

RU2696809C1 |

| ВОЛОСОК ДЛЯ ЧАСОВОГО МЕХАНИЗМА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2697060C1 |

| СПИРАЛЬНАЯ ПРУЖИНА ДЛЯ ЧАСОВ | 2018 |

|

RU2763453C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДНИКА НА ОСНОВЕ СОЕДИНЕНИЯ NBSN | 1997 |

|

RU2134462C1 |

Использование: настоящее изобретение относится к пружине баланса, предназначенной для установки на баланс механизма, относящегося к измерению времени. Сущность: пружина баланса выполнена из сплава, состоящего из: Nb, Ti, H и возможных следов других элементов, выбранных из O, C, Fe, N, Ni, Si, Cu и Al, со следующими весовыми долями в процентах: содержание Ti составляет 1-80% вес., содержание H составляет 0,17-2% вес., суммарное содержание всех других элементов составляет меньше или равно 0,3% вес., остальное до 100% вес. Nb. Настоящее изобретение также относится к способу изготовления пружины баланса с этапом термохимической обработки заготовки, выполненной из сплава Nb и Ti, в атмосфере, содержащей водород, для обогащения сплава Nb и Ti водородом в междоузельной форме. Технический результат: уменьшение среднетемпературной ошибки, поддерживая температурный коэффициент близко к нулю, а также повышение прочности сплава. 2 н. и 13 з.п. ф-лы, 5 ил., 1 табл.

1. Пружина баланса, предназначенная для установки на баланс механизма, относящегося к измерению времени, отличающаяся тем, что пружина баланса выполнена из сплава, состоящего из:

Nb, Ti, H и возможных следов других элементов, выбранных из O, C, Fe, N, Ni, Si, Cu и Al,

со следующими весовыми долями в процентах:

содержание Ti составляет 1-80% вес.,

содержание H составляет 0,17-2% вес.,

суммарное содержание всех других элементов составляет меньше или равно 0,3% вес.,

остальное до 100% вес. – Nb,

при этом пружина баланса имеет температурный коэффициент или CT, составляющий от -0,6 до +0,6 с/сут.°C, и среднетемпературную погрешность или ES от -3 до +3 с/сут.

2. Пружина баланса по п. 1, отличающаяся тем, что содержание H составляет 0,2-1,5% вес.

3. Пружина баланса по п. 1 или 2, отличающаяся тем, что содержание H составляет 0,5-1% вес.

4. Пружина баланса по любому из пп. 1-3, отличающаяся тем, что содержание титана составляет 20-60% вес., предпочтительно 40-50% вес.

5. Пружина баланса по любому из пп. 1-4, отличающаяся тем, что водород находится в сплаве главным образом или исключительно в междоузельной форме.

6. Пружина баланса по любому из пп. 1-5, отличающаяся тем, что микроструктура сплава образована отдельной бета-фазой Nb и Ti в твердом растворе.

7. Способ изготовления пружины баланса, предназначенной для установки на баланс механизма, относящегося к измерению времени, включающий в себя следующие последовательные этапы:

a) этап изготовления или обеспечения наличия заготовки, выполненной из сплава, состоящего из Nb, Ti и возможных следов других элементов, выбранных из O, C, Fe, N, Ni, Si, Cu и Al, с содержанием Ti, составляющим 1–80% вес. и суммарным содержанием всех других элементов меньше или равным 0,3% вес., остальное до 100% вес. – Nb,

b) этап обработки на твердый раствор бета-типа и закалки указанной заготовки, так что титан и ниобий указанного сплава, по существу, находятся в форме твердого раствора в бета-фазе,

c) этап, на котором указанную заготовку подвергают ряду последовательных деформаций с по меньшей мере одной опциональной термообработкой, выполняемой между двумя указанными последовательными деформациями, и/или в конце всех последовательных деформаций,

d) этап навивки для формирования пружины баланса,

e) заключительный этап термообработки с фиксацией,

отличающийся тем, что он включает в себя дополнительный этап термохимической обработки в атмосфере, содержащей водород, причем указанный этап термохимической обработки выполняют во время этапа (b) обработки на твердый раствор, во время этапа (c) термообработки, во время заключительного этапа (e) термообработки с фиксацией, перед этапом (b), между этапами (b) и (c), между этапами (c) и (d), между этапами (d) и (e) или после этапа (e).

8. Способ по п. 7, отличающийся тем, что этап термохимической обработки выполняют на этапе (e).

9. Способ по п. 7 или 8, отличающийся тем, что этап термохимической обработки выполняют на структуре заготовки или пружины баланса в рекристаллизованном состоянии.

10. Способ по любому из пп. 7–9, отличающийся тем, что термохимическую обработку выполняют при температуре 100–900°C в атмосфере, содержащей 100% водорода, при давлении водорода от 5 мбар до 10 бар, или выполняют в атмосфере, содержащей смесь водорода и другого газа при объемной доле в процентах водорода, составляющей 5–90% об., при полном давлении смеси от 5 мбар до 10 бар.

11. Способ по любому из пп. 7–10, отличающийся тем, что давление водорода или полное давление смеси составляет 0,5–7 бар, предпочтительно 1–6 бар, более предпочтительно 3,5–4,5 бар.

12. Способ по любому из пп. 7–11, отличающийся тем, что температура составляет 500–800°C, предпочтительно 600–700°C.

13. Способ по любому из пп. 7–12, отличающийся тем, что давление водорода или полное давление смеси составляет 3,5–4,5 бар, и температура составляет 600–700°C.

14. Способ по любому из пп. 7–13, отличающийся тем, что обработку на твердый раствор выполняют в вакууме при температуре 600–1000°C с продолжительностью от 5 минут до 2 часов, с последующим охлаждением в газовой атмосфере.

15. Способ по любому из пп. 7–14, отличающийся тем, что после этапа (a) изготовления или обеспечения наличия заготовки сплава и перед выполнением последовательных деформаций на этапе (c) к указанной заготовке добавляют поверхностный слой пластичного материала из меди, никеля, купроникеля, купромарганца, золота, серебра, никель-фосфора Ni-P или никель-бора Ni-B для способствования приданию формы проволоке, при этом перед этапом навивки (d) или после него с указанной проволоки удаляют слой указанного пластичного материала посредством травления.

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОСКА ДЛЯ ЧАСОВОГО МЕХАНИЗМА | 2018 |

|

RU2696809C1 |

| D | |||

| Zander, D | |||

| L | |||

| Olson, D | |||

| Eliezer, Mutual effects of hydrogenation and deformation in Ti-Nb alloys, Metallurgical and Materials Transactions A, v.34, p | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ ОПРЕДЕЛЕНИЯ МЕСТА ВОЗНИКНОВЕНИЯ РАДИОВОЛН И ДЛЯ ОРИЕНТИРОВАНИЯ В МЕСТНОСТИ | 1925 |

|

SU2199A1 |

| A.A.Ilyin, M.Yu.Kollerov, I.S | |||

| Golovin, Hydrogen influence on plastic deformation mechanism of β-titanium alloys of Ti-Nb system, | |||

Авторы

Даты

2023-08-01—Публикация

2022-06-20—Подача