Изобретение относится к области кабельного производства, в частности к способам и устройствам бесконтактного измерения смещения токоведущего проводника от геометрического центра кабельной жилы, и может быть использовано при индукционно-оптическом контроле и управлении технологическим процессом экструзии, заключающемся в наложении защитного полимерного слоя на металлическую основу в виде прутка, катанки, скрученного жгута, троса, трубы.

Из уровня техники известен измеритель диаметра и эксцентричности электрического кабеля и индуктивно-оптический способ, осуществляемый при измерении. (Известия Томского политехнического университета. 2010. Т. 316. № 2, стр. 130-134, от 26.01.2010)

Указанный способ измерения основан на использовании неподвижной оптической двух-координатной системы для определения положения центра, диаметра внешней оболочки кабельного изделия и трансформаторного магнитного преобразователя для измерения смещения центра токоведущей жилы.

Измеритель эксцентричности содержит катушку внешнего индуктора, возбуждающего переменный электрический ток в токоведущей жиле кабельного изделия, четыре приемных катушки, измеряющих местоположение токоведущей жилы, два лазера, два оптических приемника излучения для измерения местоположения токоведущей жилы и встроенную вычислительную систему для сбора, обработки и отображения информации. Все элементы данного измерителя зафиксированы относительно подвижного измеряемого рабочего тела, представляющего собой композицию из металлического проводника электрического тока, покрытого полимерной оболочкой.

Указанные способ и устройство, заключающиеся в измерении внешнего диаметра и положения центра оболочки жилы, позволяют более удачно, чем в известных технических решениях совместить оптический и индуктивный измерительные каналы в единый измерительный моноблок. Немаловажным преимуществом устройства является также возможность на любом этапе процесса производства на экструзионной линии свободно вводить измерительный прибор в зону измерения и также выводить его по мере необходимости без прерывания технологического процесса.

Однако точность данного способа и измерителя существенно падает при смещении токоведущей жилы от центра рабочего зазора и при постоянных колебаниях рабочего тела существенно меняется.

Наиболее близким к заявляемому устройству является устройство бесконтактного измерения смещения токоведущего проводника от геометрического центра кабельной жилы, раскрытое в патенте РФ № 2722167, опубл. 27.05. 2020. Данное устройство содержит индуктор для наведения тока необходимой формы и частоты на токоведущий проводник контролируемой кабельной жилы, а также электромагнитные и оптические датчики для отслеживания положения кабельной жилы, при этом датчики жестко зафиксированы относительно друг друга на подвижном каркасе устройства, и расположены в плоскости поперечного сечения относительно рабочего тела. Подвижный каркас имеет одну степень свободы и в рабочем состоянии производит колебательные или возвратно-поступательные движения по замкнутой траектории в окрестности центра токопроводящей жилы с определенным периодом в плоскости поперечного сечения рабочего тела. Центр токопроводящей жилы определяется по двум подвижным осям, горизонтальной и вертикальной, изменяющим свое положение вместе с каркасом, которые связаны с встречно соединенными электромагнитными датчиками, в двух точках осей, проходящих через центр рабочей зоны устройства. Причем, при нахождении центра токопроводящей жилы каждая из подвижных осей во время одного цикла колебания обязательно должна пересечь горизонтальную и вертикальную оси, проходящие через центр токопроводящей жилы. Недостатком данного устройства является значительное снижение точности в случае, когда рабочее тело с металлической основой уходит в сторону от траектории колебательного движения подвижного каркаса устройства, в результате чего не выполняется условие пересечения подвижными осями центра токопроводящей жилы.

Наиболее близким к заявляемому способу является раскрытый в патенте РФ № 2722167 (опубл. 27.05.2020 года) способ бесконтактного измерения смещения токоведущего проводника от геометрического центра кабельной жилы, основанный на наведении тока заданной частоты и формы при помощи индуктора на токоведущий проводник кабельной жилы, осуществлении циклического колебательного или возвратно-поступательного движения устройства для бесконтактного измерения смещения относительно проходящей через него кабельной жилы, съеме показаний уровня напряжения с электромагнитных датчиков, получении рабочей характеристики с параметрами U и S, где U - напряжение на выходе схемы измерения, а S - положение кабельной жилы; при получении минимума значения U данной рабочей характеристики оптическими датчиками определяют координаты кабельной жилы, сопоставляют указанные координаты исследуемой кабельной жилы с координатами неизолированной жилы, при которых наблюдается минимум значения U ее рабочей характеристики, используемой на этапе калибровки устройства для бесконтактного измерения указанного смещения, и определении искомой величины смещения проводника от геометрического центра кабельной жилы, а результаты измерений в графическом виде отображают на экране ЭВМ или любого портативного устройства для визуализации результата.

Данному способу также присущи недостатки, характерные для устройства, предназначенного для его реализации: точность измерения существенно падает при смещении рабочего тела с металлической основой внутри полимерного слоя от центра рабочего зазора, а при постоянных отклонениях рабочего тела существенно меняется.

Указанное обстоятельство порождает техническую проблему, связанную с неточным измерением местоположения металлической основы внутри полимерного слоя.

Технический результат, на достижение которого направлена заявляемая группа изобретений - повышение точности контроля местоположения металлической основы внутри полимерного слоя за счет уменьшения влияния отклонений рабочего тела с металлической основой от центра рабочего зазора устройства и более точной фиксации датчиками центра металлической основы.

Технический результат достигается тем, что в известное устройство для контроля местоположения металлической основы внутри полимерного слоя рабочего тела, содержащее подвижный каркас, по центру которого выполнено отверстие для перемещения рабочего тела с металлической основой внутри полимерного слоя, индуктор для наведения тока в металлической основе, электромагнитные и оптические датчики, инфракрасные лазеры, выполненные с возможностью направления расходящегося луча каждого лазера через поперечное сечение рабочего зазора на соответствующие оптические датчики, зафиксированные относительно друг друга на подвижном каркасе устройства, введена автоматизированная система управления, подключенная к подвижному каркасу, подвижный каркас выполнен с возможностью перемещения по траектории с тремя степенями свободы и включает подвижную колонну, соединенную с подвижным блоком, который содержит две жестко связанные пластины с соосно совмещенными отверстиями, являющимися рабочим зазором устройства, электромагнитные датчики установлены между пластинами подвижного блока, на каждой из пластин установлены инфракрасные лазеры и оптические датчики, при этом выходы оптических датчиков соединены с микроконтроллером, а одноименные выходы электромагнитных датчиков подключены к микроконтроллеру согласно.

Рабочее тело может быть выполнено в виде металло-полимерных труб, изолированных проводников электрического тока, жгутов и тросов в полимерной оболочке, сварочных электродов, полимерного прутка с армированием металлическим каркасом.

Электромагнитные датчики выполнены в виде электромагнитных катушек с возможностью измерения напряжения, возникающего за счет индукционной связи с индуктором в плоскости поперечного сечения между пластинами подвижного блока.

Предпочтительно установить подвижный каркас на неподвижном основании.

Пластины подвижного блока могут быть соединены с подвижной колонной с помощью шарниров.

Оптимально установить на каждой пластине подвижного блока не менее двух оптических датчиков и не менее двух инфракрасных лазеров.

Предпочтительно использовать не менее четырех электромагнитных датчиков.

Оптимально установить электромагнитные датчики вокруг рабочего зазора на жестко соединенной с пластинами диэлектрической втулке, соосно совмещенной с рабочим зазором.

Электромагнитные датчики, расположены таким образом, чтобы через каждый из них проходили горизонтальные и вертикальные измерительные оси, находящихся под углом 45° к оптическим измерительным осям, и одна из осей, совпадающая с оптической измерительной осью.

Технический результат достигается также тем, что в известном способе бесконтактного контроля местоположения металлической основы внутри полимерного слоя, основанном на циклическом колебательном перемещении подвижного каркаса, в котором установлены электромагнитные и оптические датчики, зафиксированные друг относительно друга и относительно рабочего тела с металлической основой внутри полимерного слоя, перемещаемого через отверстие в подвижном каркасе устройства, измеряют напряжение на выходе электромагнитных датчиков, при нахождении координат точек пересечения с помощью оптических датчиков определяют местоположение рабочего тела, сопоставляют координаты рабочего тела с координатами металлической основы, установленными при калибровке, и определяют величину смещения металлической основы от геометрического центра рабочего тела, колебательное циклическое перемещение подвижного каркаса относительно проходящего через него рабочего тела осуществляют по траектории с тремя степенями свободы, определяют точки пересечения зависимостей напряжений от координат измерительных осей между парами электромагнитных датчиков, устанавливают местоположение рабочего тела в рабочем зазоре системы, и в случае его отклонения, перемещают подвижный каркас таким образом, чтобы расстояние между центрами рабочего тела и рабочего зазора не превышало установленного значения.

Местоположение рабочего тела в рабочем зазоре определяют с помощью оптических пар в виде инфракрасных лазеров и оптических датчиков по тени заданной длины, фиксируемой оптическими датчиками.

Предпочтительно результаты измерений отображать в цифровом и графическом виде на экране ЭВМ.

Оптимально осуществлять измерения с выходов электромагнитных датчиков, входы которых подключены согласно.

Оптимально определять центр металлической основы в каждой оптической плоскости не менее, чем по шести перемещаемым вместе с колебаниями подвижного каркаса осям в шести точках, а результаты этих измерений совмещать на перпендикулярной по отношению к рабочему телу плоскости расположения электромагнитных датчиков, находящейся между оптическими плоскостями.

Предпочтительно перемещать подвижный каркас с помощью автоматизированной системы управления относительно центра металлической основы рабочего тела на расстояние, не превышающее 5 мм.

В заявляемой группе изобретений при аналогичном расположении датчиков по сравнению с прототипом повышение точности контроля достигается за счет организации движения подвижного каркаса с датчиками по незамкнутой произвольной колебательной возвратно-поступательной траектории с тремя степенями свободы, которая следует за центром движения металлической основы, а также за счет изменения схемы соединения и алгоритма пересчета данных с электромагнитных катушек таким образом, чтобы избежать погрешностей, связанных с уходом рабочего тела с траектории колебательного движения подвижного каркаса. При этом в одном из вариантов, центр металлической основы предпочтительно определяют не менее, чем по шести измерительным подвижным осям в шести точках. В процессе работы подвижный каркас перемещается таким образом, чтобы его колебательные движения по разомкнутой произвольной траектории в окрестности центра рабочего тела все время были максимально близки к его центру. Это обеспечивается за счет отслеживания перемещения центра рабочего тела с помощью программно-аппаратного комплекса, в котором подключение электромагнитных датчиков осуществляется согласно, и программного алгоритма, c помощью которого определяют центр металлической основы рабочего тела, а также за счет применения программного алгоритма, позволяющего управлять подвижным каркасом в трех степенях свободы. Разомкнутая траектория, по которой происходит движение подвижного каркаса образуется за счет того, что центр колебательных движений системы постоянно перемещается, следуя за центром рабочего тела.

Электромагнитные катушки электромагнитных датчиков соединены таким образом, чтобы между ними были только согласные подключения, а выходы каждой катушки подключены к микроконтроллеру, при этом с помощью цифровой обработки величин напряжений учитывается расположение соответствующих горизонтальных и вертикальных измерительных осей, находящихся под углом 45° к осям оптической части системы, а также одна пара осей, совпадающая с осями оптической системы, проходящих через электромагнитные катушки.

Заявляемая группа изобретений иллюстрируется следующими чертежами.

На фиг. 1 схематично представлена конструкция устройства, где изображены: 1 - неподвижное основание; 2 - подвижная колонна; 3, 4, 5 - шарниры; 6 - пластина подвижного блока; 7, 8 - инфракрасные лазеры, 9, 10 - оптические датчики; 11-14 - электромагнитные датчики; Ось 1 - ось, соединяющая центры электромагнитных катушек датчиков 12 и 13; Ось 2 - ось, соединяющая центры катушек электромагнитных датчиков 13 и 14; Ось 3 - ось, соединяющая центры катушек электромагнитных датчиков 11 и 14; Ось 4 - ось, соединяющая центры катушек 12 и 11; Ось 5 - ось, соединяющая центры катушек 12 и 14; Ось 6 - ось, соединяющая центры катушек 11 и 13; ЛП1 - ось, вдоль которой происходит распространение лазерного излучения от лазера 7 до оптического датчика 10 и соединяющая центры катушек 12 и 14; ЛП2 - ось, вдоль которой происходит распространение лазерного излучения от лазера 8 до оптического датчика 9 и проходящая через центры катушек 11 и 13. Оси 1, 2, 3 и 4 электромагнитной части устройства расположены под углом 45° к осям оптической системы ЛП1 и ЛП2, две дополнительные электромагнитные оси Ось 5 и Ось 6 между центрами катушек 12, 14 и 11, 13 совпадают с осями ЛП1 и ЛП2 оптической части устройства.

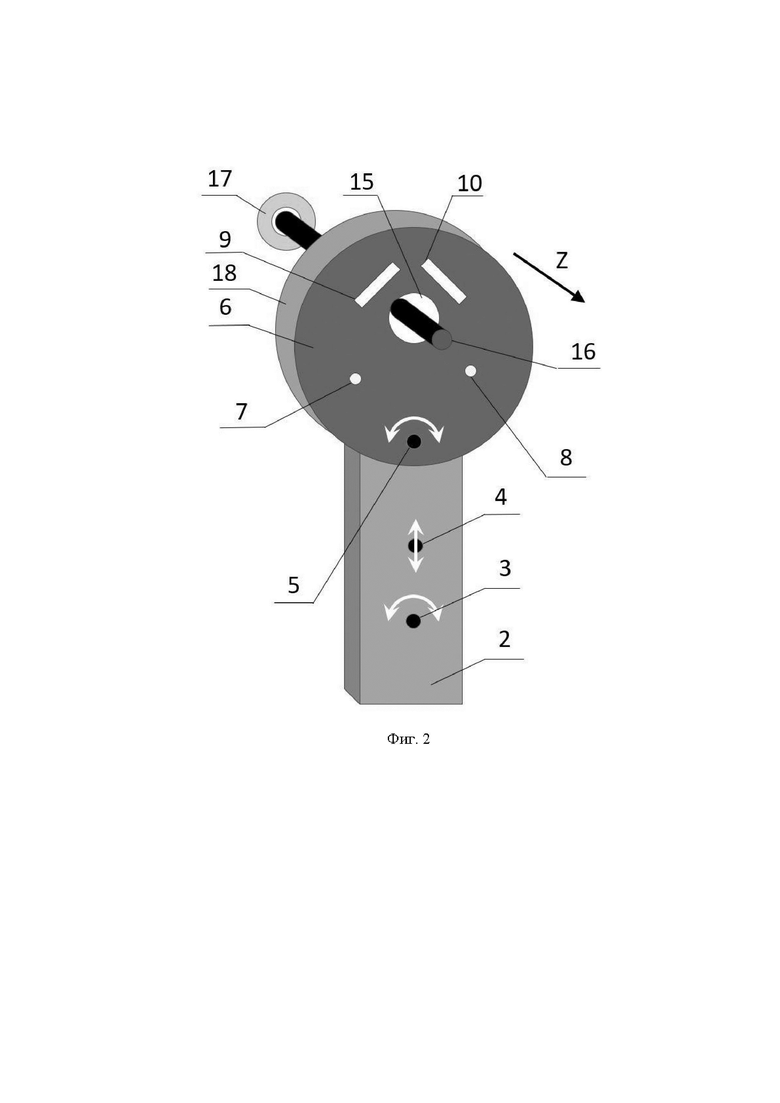

На фиг.2 схематично представлен вид устройства спереди, где изображены: 6, 18 - пластины подвижного блока; 15 - рабочий зазор; 16 - рабочее тело; 17 - индуктор. Ось Z показывает направление движения рабочего тела через рабочий зазор.

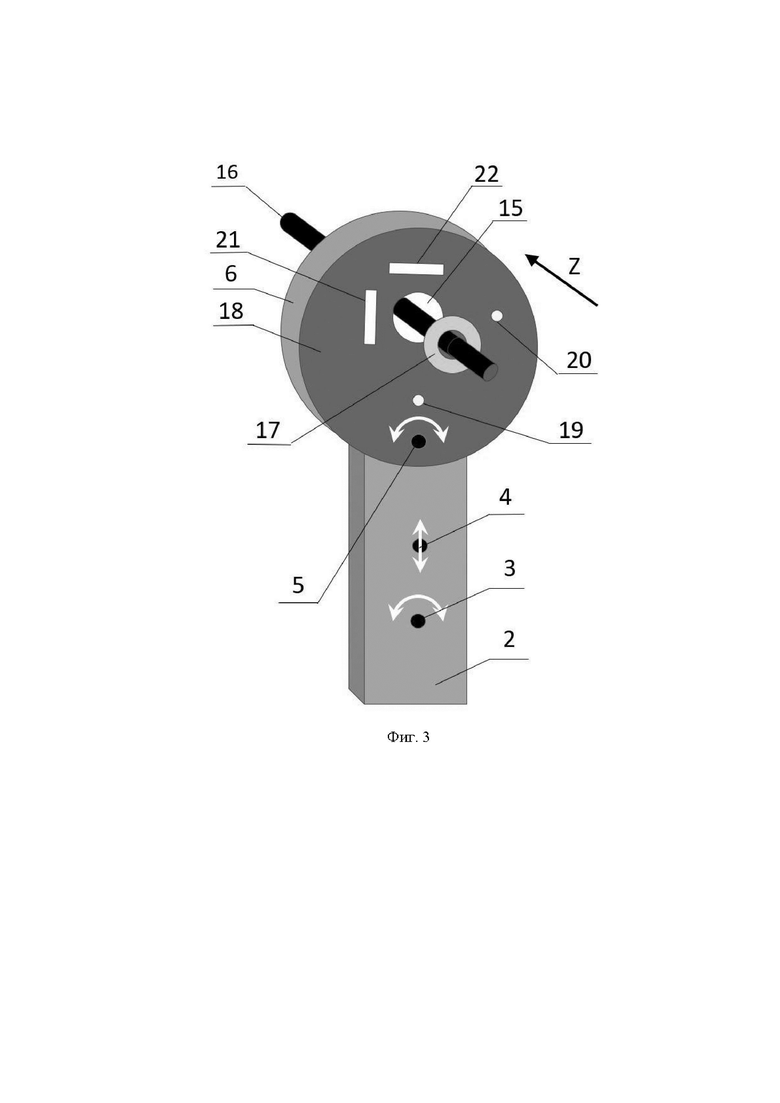

На фиг. 3 схематично представлен вид устройства сзади, где на пластине 18 подвижного блока, установлены два оптических датчика 21, 22 и два инфракрасных лазера 19, 20, которые развернуты относительно лазеров 7, 8 и оптических датчиков 9, 10 на пластине 6 под углом 45°, что следует при сопоставлении фиг. 3 с фиг. 2. Ось Z показывает направление движения рабочего тела через рабочий зазор.

На фиг. 4 представлена блок-схема устройства, где изображен микроконтроллер 24, автоматизированная система 25 управления подвижным каркасом устройства, ЭВМ - 26, генератор 27, рабочее тело 16, и соединения указанных блоков с электромагнитными 11, 12, 13, 14 и оптическими 9, 10, 21, 22, датчиками, и лазерами 7, 8, 19, 20 .

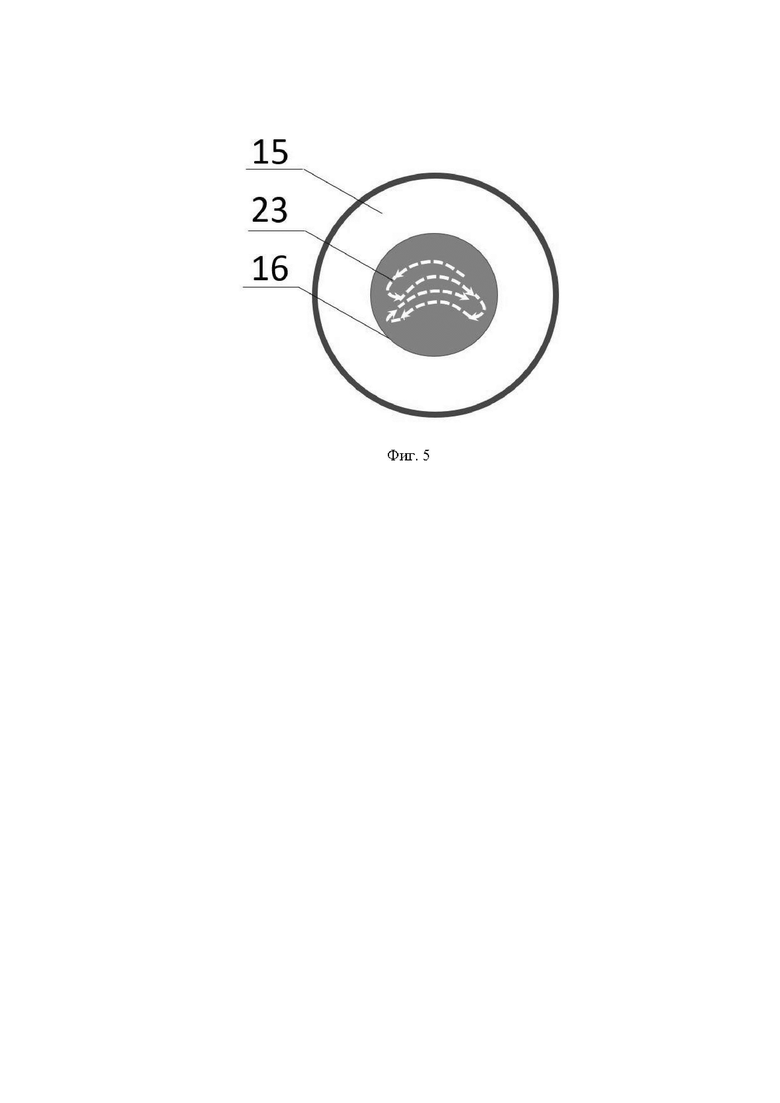

На фиг. 5 схематично изображен рабочий зазор устройства 15 с рабочим телом 16 и произвольная незамкнутая траектория 23 движения центра подвижного каркаса в процессе следования за произвольными перемещениями центра металлической основы рабочего тела. Траектория складывается из колебательных возвратно-поступательных движений с фиксированной амплитудой относительно шарнира 5, произвольных перемещений шарнира 5 вверх и вниз при перемещении подвижной колонны 2 через шарнир 4 и произвольных перемещений относительно точки вращения в шарнире 3.

На фиг. 6 схематично представлено расположение электромагнитных датчиков 11-14; осей: Ось 1 - Ось 6, вдоль которых осуществляется определение центра металлической основы; осей: ЛП1, ЛП2, вдоль которых производят нахождение местоположения рабочего тела; зависимости напряжений V11, V12, V13, V14 на катушках 11-14, полученные во время одно цикла измерений, спроектированные на оси Ось 1 - Ось 6 и отложенные на графиках V1 (Ось 1), V2 (Ось 2), V3 (Ось 3), V4 (Ось 4), VX (Ось 5), VY (Ось 6), на которых образуются пересечения, соответствующие положению центра металлической основы С1, С2, С3, С4, СX, СY на осях 1 - 6 соответственно.

На фиг. 7 схематично представлены Оси 1-6, ЛП1 и ЛП2, проходящие через центры электромагнитных датчиков 11-14, с отображением на них координат, соответствующих центру металлической основы в точках С1, С 2, С3, С4, СY, СХ.

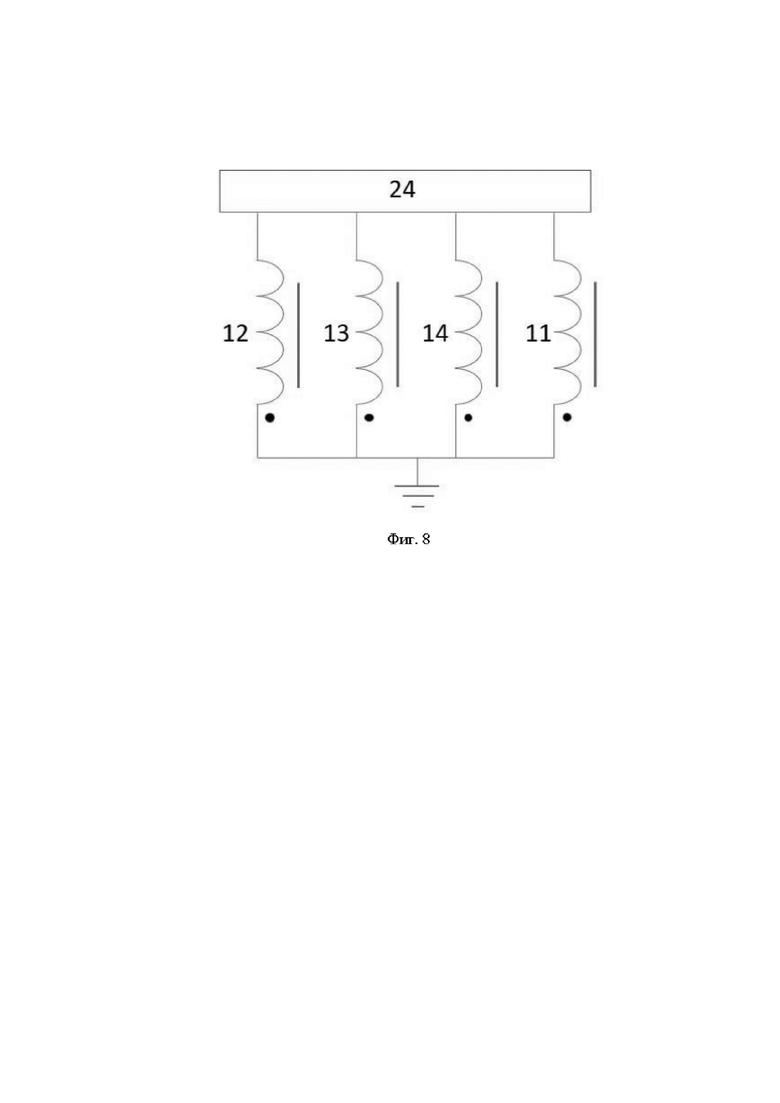

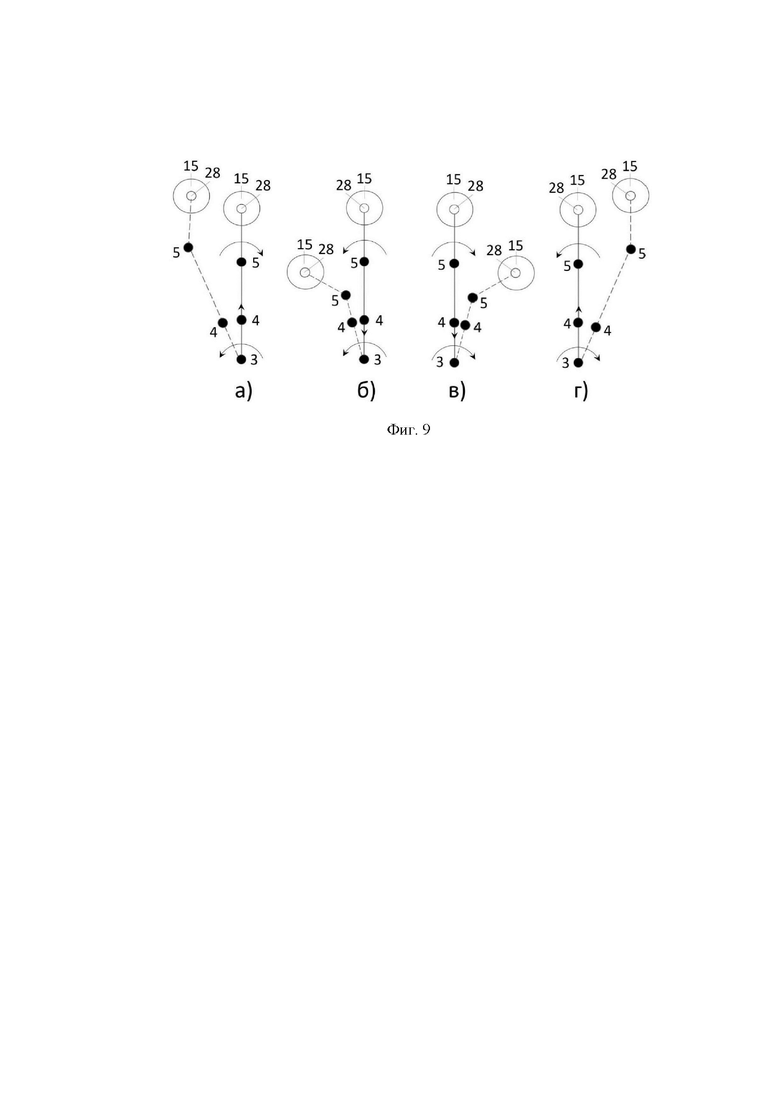

На фиг. 8 представлена электрическая принципиальная схема согласного соединения электромагнитных катушек датчиков.

На фиг. 9 (а-г) представлена кинематическая схема перемещения подвижного каркаса, на которой представлен рабочий зазор 15 и центр 28 перемещающегося рабочего зазора 15, а также шарниры 3, 4 и 5. При этом сплошные линии обозначают начальное положение системы, а пунктирной линией обозначено положение системы при ее отклонении от основного положения. Стрелками обозначены направления отклонения отдельных элементов системы относительно шарниров. На фиг. 9 а) показано положение центра рабочего зазора устройства, когда с помощью шарнира 3 центр рабочего зазора отклонился в крайнее левое положение, шарнир 4 выдвинул центр рабочего зазора в крайнее верхнее положение, шарнир 5 отклонил центр рабочего зазора в крайнее правое положение. На фиг. 9 б) показано положение центра рабочего зазора, когда шарнир 3 отклонил центр рабочего зазора в крайнее левое положение, шарнир 4 переместил центр рабочего зазора в крайнее нижнее положение, шарнир 5 отклонил центр рабочего зазора в крайнее левое положение. На фиг. 9в) показано положение центра рабочего зазора, когда шарнир 3 отклонил центр рабочего зазора в крайнее правое положение, шарнир 4 переместил центр рабочего зазора в крайнее нижнее положение, шарнир 5 отклонил центр рабочего зазора в крайнее правое положение. На фиг. 9 г) показано положение центра рабочей зоны системы, когда шарнир 3 отклонил центр рабочего зазора в крайнее правое положение, шарнир 4 выдвинул центр рабочего зазора в крайнее верхнее положение, шарнир 5 отклонил центр рабочего зазора в крайнее левое положение.

Заявляемые способ и устройство реализуются следующим образом.

Устройство контроля местоположения металлической основы внутри полимерного слоя содержит неподвижное основание 1, и установленный на нем подвижный каркас, включающий подвижную колонну 2, соединенную с основанием 1 с помощью шарниров 3 и 4, и подвижный блок, выполненный из двух жестко связанных пластин 6 и 18 (фиг. 2), соединенных с подвижной колонной 2 через шарнир 5. Индуктор 17, предназначенный для наведения в рабочем теле 16 с металлической основой внутри полимерного слоя переменного электрического тока, подключен к генератору 27, соединенному с микроконтроллером 24.

В пластинах 6 и 18 подвижного блока 2 выполнены соосно совмещенные отверстия кругового сечения, представляющие собой рабочий зазор 15. Между пластинами 6 и 18 установлена цилиндрическая муфта из диэлектрического материала (на чертежах не показана), которая жестко соединена с пластинами 6 и 18, совмещена соосно с рабочим зазором 15 и имеет внутренний диаметр, равный диаметру рабочего зазора 15. Между пластинами 6 и 18 вокруг рабочего зазора 15 на внешней поверхности муфты на равном расстоянии от пластин установлены четыре электромагнитных датчика 11 - 14, предназначенные для измерения напряжения в плоскости поперечного сечения, находящейся посередине между пластинами 6 и 18. На пластине 6 неподвижно установлены два оптических датчика 9 и 10 и два инфракрасных лазера 7 и 8 так, чтобы расходящийся луч каждого лазера 7, 8 проходил через поперечное сечение рабочего зазора 15, попадал на линейные оптические датчики 9, 10 и, в случае нахождения в рабочем зазоре 15 рабочего тела 16 в виде металлической основы, покрытой слоем полимера, на оптических датчиках 9, 10 образовывалась тень определенной длины. Длина тени с учетом расхождения лазерного луча и расстояния от рабочего тела до линейного оптического датчика, соответствует диаметру рабочего тела, измеренному вдоль оси ЛП1 или оси ЛП2. Данные вычисления производятся микроконтроллером 24 после поступления в него информации о фактической длине тени на оптических датчиках 9, 10. На пластине 18 (фиг. 3) зеркально по отношению к пластине 6 также установлены два оптических датчика 21 и 22 и два инфракрасных лазера 19 и 20 аналогичным образом, что и в плоскости пластины 6, чтобы расходящийся луч каждого лазера 19, 20 проходил через поперечное сечение рабочего зазора 15, попадал на оптические датчики 21, 22, и, в случае нахождения в зазоре рабочего тела 16, на оптических датчиках 21, 22 образовывалась тень определенной длины. Индуктор 17, выполненный в виде замкнутого кольцевого магнитопровода с обмоткой возбуждения, создает в рабочем теле 16 переменный электрический ток. Индуктор 17 соединен с генератором 27 (фиг. 4), подключенным в свою очередь к микроконтроллеру 24, соединенному с автоматизированной системой управления 25 (далее - АСУ), управляющей перемещениями подвижной колонны 2 и подвижного блока в виде пластин 6 и 18. При этом механическое перемещение указанных подвижных блоков осуществляется по незамкнутой произвольной колебательной возвратно-поступательной траектории с тремя степенями свободы вокруг постоянно перемещающегося за счет упругих колебаний при протяжке с большими скоростями центра рабочего тела с металлической основой, следуя за его движениями в рабочем зазоре 15.

Перемещение подвижного каркаса по траектории с тремя степенями свободы осуществляется посредством трех шарниров 3, 4, 5, управляемых АСУ. Возвратно-поступательные колебания подвижного блока (пластины 6, 18) относительно шарнира 5 осуществляются с помощью шагового двигателя (на чертежах не показан), а произвольные возвратно-поступательные движения подвижной колонны 2 относительно шарнира 4 посредством управления линейным актуатором (на чертежах не показан). В системе используется фабричный прецизионный линейный актуатор с шарико-винтовой передачей, который производит точные линейные перемещения подвижных блоков вдоль шарнира 4. Произвольные колебательные движения системы относительно шарнира 3 осуществляются за счет управления командами с АСУ вторым линейным прецизионным актуатором с шарико-винтовой передачей (на чертежах не показан). Актуаторы соединены с основанием 1 и передают усилие на шарниры 3, 4 через подвижные подшипниковые соединения. (на чертежах не показаны). На фиг. 2, 3 стрелки, изображенные рядом с каждым шарниром, показывают характер движения блоков подвижного каркаса относительно каждого из них. Произвольные колебательные возвратно-поступательные перемещения центра рабочего зазора 15 подвижного каркаса показаны на фиг. 5, а на фиг. 9 показана кинематическая схема устройства и примеры крайних положений центра рабочего зазора при перемещении относительно шарниров 3, 4 и 5.

АСУ управляет шаговым двигателем и актуаторами таким образом, чтобы колебания системы относительно шарнира 5 осуществлялись на заданном от центра металлической основы расстоянии, которое определено экспериментально, записано в память микроконтроллера и определяет алгоритм управления движением измерительной системы. Оптимальным является отклонение не более 5 мм. При уходе центра металлической основы из предустановленного на программном уровне оптимального для подвижного каркаса положения, АСУ подает команду на линейные актуаторы шарниров 4 и 3 так, чтобы они переместили шарнир 5 таким образом, чтобы возвратно-поступательные колебания относительно этого шарнира осуществлялись на заданном от центра металлической основы рабочего тела расстоянии.

На фиг. 9 (а-г) представлена кинематическая схема перемещения подвижного каркаса, из которой следуют перемещение центра рабочего зазора 15 за счет подвижных блоков устройства с помощью шарниров 3, 4 и 5. Начальное положение подвижного каркаса, когда актуаторы и шаговый двигатель находятся в нулевых точках отклонения, обозначены сплошными линиями, а пунктирными линиями обозначены положения каркаса, когда актуаторы и шаговый двигатель находятся в крайних, заранее предустановленных на программном уровне положениях. Так, например, на фиг. 9 а) показано положение центра рабочей зоны системы, когда с помощью шарнира 3 центр рабочей зоны отклонился в крайнее левое положение, при этом шарнир 4 по команде с АСУ 25 выдвинул центр рабочей зоны в крайнее верхнее положение, шарнир 5 отклонил центр рабочей зоны в крайнее правое положение. На фиг. 9 б) показано положение центра рабочей зоны системы, когда шарнир 3 отклонил центр рабочей зоны в крайнее левое положение, шарнир 4 задвинул центр рабочей зоны в крайнее нижнее положение, шарнир 5 отклонил центр рабочей зоны в крайнее левое положение. На фиг. 9в) показано положение центра рабочей зоны системы, когда шарнир 3 отклонил центр рабочей зоны в крайнее правое положение, шарнир 4 задвинул центр рабочей зоны в крайнее нижнее положение, шарнир 5 отклонил центр рабочей зоны в крайнее правое положение. На фиг. 9г) показано положение центра рабочей зоны системы, когда шарнир 3 отклонил центр рабочей зоны в крайнее правое положение, шарнир 4 выдвинул центр рабочей зоны в крайнее верхнее положение, шарнир 5 отклонил центр рабочей зоны в крайнее левое положение. Центр рабочего зазора 15 необходимо переместить в случае, когда рабочее тело отклонилось от предустановленного на программном уровне оптимального для устройства положения внутри рабочего зазора по внешним причинам, связанным, например, с упругими колебаниями рабочего тела или с работой приемно-передающих устройств, например, приемной бабины для намотки рабочего тела с нанесенным полимерным слоем. Сигнал на перемещение центра рабочей зоны системы приходит после обработки данных о местоположении, динамике перемещений центра металлической основы и сравнения этих данных с установленным экспериментально и записанным в память микроконтроллера значением.

Результаты всех измерений выводятся на экран компьютера 26.

Способ с помощью заявленного устройства осуществляется следующим образом.

Через рабочий зазор 15, расположенный в центре пластин 6, 18, подвижного блока 2 перемещают рабочее тело, содержащее металлическую основу в полимерном слое. При этом в память микроконтроллера 24 после проведения калибровки на металлической основе без полимерного слоя введены данные о совмещенных координатах центров электромагнитной и оптической систем устройства. При помощи индуктора 17, соединенного с выходом генератора 27, в металлической основе рабочего тела 16 наводится ток заданной частоты и формы. При осуществлении циклического колебательного движения подвижного каркаса с тремя степенями свободы, относительно проходящего в измеряемой зоне рабочего тела 16 происходит синхронное снятие показаний уровня напряжения с электромагнитных датчиков и соответствующих этим показаниям координат положения рабочего тела с металлической основой в измеряемой зоне следующим образом. Из определенных электромагнитных координат центра металлической основы, хранящихся в памяти устройства, и вычисленных на этапе калибровки устройства, вычитаются текущие электромагнитные координаты центра металлической основы рабочего тела. Сигналы о местоположении рабочего тела и его металлической основы поступают с выходов электромагнитных датчиков 11, 12, 13, 14, и выходов оптических датчиков 9, 10, 22, 21 на входы микроконтроллера 24. На функциональной схеме (фиг.4) схематично показан прием и передача сигналов в виде стрелок между датчиками и лазерами. Указанные сигналы представляют собой наведенное индуктором 17 в металлической основе рабочего тела 16 магнитное поле, создающее напряжение в катушках электромагнитных датчиков, лазерное излучение от лазеров 7, 8, 19, 20, которое попадает на рабочее тело 16, и сигналы, фиксирующие тени на оптических датчиках 9, 10, 21, 22.

Наведенное в металлической основе рабочего тела 16 магнитное поле, создающее в катушках электромагнитных датчиков 11-14 напряжение, обрабатывается следующим образом:

1) при движении подвижного каркаса относительно центра металлической основы рабочего тела на протяжении одного цикла возвратно-поступательного колебательного движения относительно шарнира 5, который соответствует одному полному обороту перемещающего систему шагового двигателя производится измерение напряжения в катушках 11 - 14 и их сопоставление с координатами на электромагнитных осях 1 - 6.

2) с помощью цифровой обработки в микроконтроллере 24 производится определение точек пересечения полученных зависимостей напряжений V11, V12, V13, V14 на электромагнитных катушках 11-14, которые соответствуют положению центра металлической основы С1, С2, С3, С4, СX, СY на осях 1 - 6 (фиг. 6). Значения С1, С2, С3, С4, CX, CY представляют собой координаты точек пересечения зависимостей V11, V12, V13, V14 на графиках V1 (Ось 1), V2 (Ось 2), V3 (Ось 3), V4 (Ось 4), VX (Ось5), VY (Ось 6) по осям Ось 1, Ось 2, Ось 3 Ось 4, Ось 5, Ось 6 соответственно.

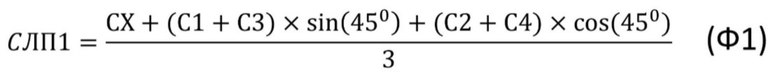

3) по формулам Ф1, Ф2 микроконтроллер вычисляет центр металлической основы СЛП1, СЛП2 на осях ЛП1 и ЛП2 путем определения среднего арифметического значения между положениями центров С1, С3, СX и С2, С4, СY на осях 1, 3 и 2, 4 и повернутых на 450 осей ЛП1 и ЛП2 соответственно (фиг. 6, фиг 7).

По формуле Ф1 микроконтроллер вычисляет центр металлической основы СЛП1 на оси ЛП1, где С1, С2, С3, С4, CX - координаты, соответствующие координатам точек пересечения зависимостей V11, V12, V13, V14 на графиках V1 (Ось 1), V2 (Ось 2), V3 (Ось 3), V4 (Ось 4), VX (Ось 5) на осях Ось 1, Ось 2, Ось 3, Ось 4, Ось 5. Зависимости напряжений V11, V12, V13, V14 от координат на осях Ось 1, Ось 2, Ось 3, Ось 4, Ось 5 получают путем текущего измерения с помощью схемы, изображенной на фиг. 8, напряжений на парах катушек электромагнитных датчиков 12 и 13, 13 и 14, 11 и 14, 12 и 11, 12 и 14 с проектированием на оси 1-5 соответственно в процессе колебательного возвратно-поступательного движения системы на протяжении одного цикла относительно шарнира 5.

По формуле Ф2 определяется центр металлической основы СЛП2 на оси ЛП2, где С1, С2, С3, С4, CY - координаты, соответствующие координатам точек пересечения зависимостей напряжений V11, V12, V13, V14 на графиках V1 (Ось 1), V2 (Ось 2), V3 (Ось 3), V4 (Ось 4), VY (Ось 6) по осям Ось 1, Ось 2, Ось 3, Ось 4, Ось 6 соответственно. Зависимости напряжений V1, V2, V3, V4, VY от координат на осях Ось 1, Ось 2, Ось 3, Ось 4, Ось 6 получаются путем измерения текущих значений с помощью схемы, изображенной на фиг. 8, напряжений V11, V12, V13, V14 на парах катушек электромагнитных датчиков 12 и 13, 13 и 14, 11 и 14, 12 и 11, 11 и 13 с проектированием на оси 1-4, 6 соответственно в процессе колебательного возвратно-поступательного движения системы на протяжении одного цикла относительно шарнира 5.

4) Лазеры и оптические датчики объединены между собой в оптико-электронные измерительные пары 8-9, 7-10, 19-22, 20-21, что позволяет определить габариты и местоположение рабочего тела 16 в рабочем зазоре 15 вдоль осей ЛП1, ЛП2. Расходящийся луч лазера, проходя через рабочий зазор 15 с рабочим телом в нем оставляет на линейном оптическом датчике тень определенной длины. Длина тени соответствует диаметру рабочего тела 16, измеренному каждой оптико-электронной парой вдоль осей ЛП1, ЛП2. Это достигается путем применения встроенных в программную часть микроконтроллера калибровочных функций, построенных во время первичной калибровки устройства, которые учитывают расхождения лазерного луча и расстояния от рабочего тела до оптического датчика. Поскольку каждый оптический датчик позиционирован относительно осей ЛП1 и ЛП2 и центра рабочего зазора системы, то центр положения теней соответствует центру расположения рабочего тела 16 в рабочем зазоре 15 устройства. Сопоставление найденных координат центра металлической основы рабочего тела, габаритов и местоположения рабочего тела, при заданной в базе данных программы на ЭВМ и выбираемом оператором перед началом работы диаметре металлической основы, позволяет найти ее местоположение внутри рабочего тела в координатах ЛП1, ЛП2.

Обработка сигналов с катушек электромагнитных датчиков 11 - 14 указанным образом позволяет определять центр металлической основы рабочего тела на осях ЛП1, ЛП2 по шести значениям на осях 1, 3, ЛП1 и 2, 4, ЛП2, в то время, как у ближайшего аналога используется по одному значению на осях ЛП1, ЛП2, что снижает точность (см. фиг. 6, фиг. 7).

За счет трех степеней свободы, реализующихся с помощью трех подвижных шарнирных соединений 3 - 5, подвижный каркас с системой лазеров 7, 8, 19, 20, оптических датчиков 9, 10, 21, 22 и электромагнитных датчиков 11-14 может перемещаться по периодичной колебательной возвратно-поступательной незамкнутой траектории 23, следуя за центром металлической основы рабочего тела 16 (см. фиг. 5), что позволяет повысить точность измерений за счет того, что колебания измерительной системы реализуются на максимально близком к центру рабочего тела расстоянии и следуют за ним, а измерения производятся не менее, чем по шести осям с получением шести точек, соответствующих центру металлической основы.

5) Микроконтроллер 24 производит вычисление местоположения металлической основы рабочего тела 16 относительно его внешних границ в поперечном сечении рабочего зазора 15, соответствующем катушкам 11-14 при заданных и зафиксированных поперечных размерах и форме металлической основы рабочего тела 16 в системе координат ЛП1, ЛП2.

6) Полученный результат в цифровом и графическом виде выводится на экран ЭВМ 26 с помощью программного обеспечения и системы обмена данными.

Заявляемый способ может быть экспериментально подтвержден следующими примерами.

Пример 1.

Проводились статистические исследования по тестовому определению местоположения металлической основы диаметром 8.002 мм в кабеле диаметром 12.503 мм и 12.509 мм по осям ЛП1 и ЛП2 соответственно, измеренными микрометром МКЦ-25 0.001 КЛБ с ценой деления 1 мкм. Также было определено смещение центра металлической основы относительно геометрического центра кабеля, которое составило 0.011 мм и 0.015 мм по осям ЛП1 и ЛП2 соответственно.

Данный кабель был помещен и зафиксирован в рабочем зазоре опытного образца выполненного по схеме заявляемого устройства. При этом с помощью оптических датчиков 9, 10, расположенных на пластине 6, были измерены диаметры кабеля, равные 12.513 мм и 12.501 мм соответственно, а центр отклонился на 0.104 мм и 0.221 мм от нуля по осям ЛП1 и ЛП2 соответственно, на оптических датчиках 21, 22, расположенных на пластине 18, были измерены диаметры кабеля 12.508 мм и 12.506 мм, а центр кабеля отклонился на 0.261 мм и 0.154 мм от нуля по осям ЛП1 и ЛП2 соответственно. При этом, по показаниям с катушек электромагнитных датчиков 11-14 были получены следующие данные об отклонении центра металлической основы от нуля по осям ЛП1 и ЛП2: С1=0.195 мм, С2=0.124 мм, С3=0.101 мм, С4=0.163 мм, СX=0.125 мм, СY=0.141 мм. При пересчете полученных данных по формулам Ф1, Ф2 с квадратичной интерполяцией на плоскость расположения катушек 11-14 были получены следующие данные: диаметр по оси ЛП1 составил 12.506 мм, диаметр по оси ЛП2 составил 12.505 мм, смещение центра металлической основы относительно геометрического центра кабеля, которое составило 0.008 мм и 0.011 мм по осям ЛП1 и ЛП2 соответственно. Данные измерения были проведены дополнительно 30 раз при разных положениях кабеля внутри рабочего зазора 16 опытного образца по прототипу и была оценена точность измерения, которая составила в среднем ±4 мкм.

Пример 2.

Проведена оценка точности, которую можно получить в средстве, раскрытом в прототипе. Для этого, при проведении вычислений по формулам Ф1, Ф2, брались только значения СX и СY для осей ЛП1 и ЛП2, соответствующие возможным измерениям в устройстве прототипа. В результате была получена оценка точности измерений при использовании схемы ближайшего аналога в ±8 мкм. Полученное значение точности будет еще ниже, при учете его снижения в случае, когда рабочее тело отклоняется от оптимального положения для проведения измерений и система не может подстроиться за счет дополнительных степеней свободы, присутствующих в заявляемом устройстве.

Заявляемые способ и устройство могут найти широкое применение в контрольно-измерительных комплексах для контроля и управления технологическим процессом при производстве композитных труб на металлической основе, изолированных проводников электрического тока, жгутов и тросов в полимерной оболочке, электродов для сварочных работ, полимерного прутка с армированием металлическим каркасом и других изделий с металлической основой внутри полимерного слоя.

Перечень ссылочных обозначений

1- неподвижное основание;

2- подвижная колонна;

3, 4, 5 - шарниры;

6, 18 - пластины подвижного блока;

7, 8, 19, 20 - инфракрасные лазеры;

9, 10, 21, 22 - оптические датчики;

11-14 - электромагнитные датчики;

15 - рабочий зазор системы;

16 - рабочее тело;

17 - индуктор;

23 - траектория движения подвижного каркаса;

24 - микроконтроллер;

25 - автоматическая система управления;

26 - ЭВМ;

27 - генератор;

28 - центр рабочего зазора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роботизированный модуль для сортировки твердых бытовых отходов | 2023 |

|

RU2815930C1 |

| Пломба навигационная | 2022 |

|

RU2794004C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ МЕСТОПОЛОЖЕНИЯ | 2010 |

|

RU2547326C2 |

| УСТРОЙСТВО ВВОДА КООРДИНАТ | 2017 |

|

RU2669093C2 |

| Способ бесконтактного измерения смещения токоведущего проводника от геометрического центра кабельной жилы | 2019 |

|

RU2722167C1 |

| Устройство для автоматического открывания и закрывания окон | 2020 |

|

RU2751936C1 |

| ГАЗОВЫЙ ЛАЗЕР С ЭЛЕКТРОМАГНИТНЫМ ВОЗБУЖДЕНИЕМ | 2009 |

|

RU2415501C2 |

| Устройство для эндолюминального лечения варикозной болезни | 2022 |

|

RU2790759C1 |

| Способ спутниковой гравитационной градиентометрии | 2020 |

|

RU2745364C1 |

| Устройство для измерения параметров отдельных капель воды в облаке капель | 2024 |

|

RU2822308C1 |

Группа изобретений относится к индукционно-оптическим устройству и способу для контроля и управления технологическим процессом экструзии, заключающимся в наложении защитного полимерного слоя на металлическую основу в виде прутка, катанки, скрученного жгута, троса, трубы. Устройство для контроля местоположения металлической основы внутри полимерного слоя содержит подвижный каркас, по центру которого выполнено отверстие для перемещения рабочего тела с металлической основой внутри полимерного слоя, индуктор для наведения тока в металлической основе, электромагнитные и оптические датчики, инфракрасные лазеры. Также в устройство введена автоматизированная система управления, подключенная к подвижному каркасу, который выполнен с возможностью перемещения по траектории с тремя степенями свободы и содержит подвижную колонну, соединенную с подвижным блоком, включающим две жестко связанные пластины с соосно совмещенными отверстиями, являющиеся рабочим зазором устройства. Электромагнитные датчики установлены между пластинами подвижного блока, на каждой из пластин установлены инфракрасные лазеры и оптические датчики, при этом выходы оптических датчиков соединены с микроконтроллером, а одноименные выходы электромагнитных датчиков подключены к микроконтроллеру согласно. Способ бесконтактного контроля местоположения металлической основы внутри полимерного слоя основан на циклическом колебательном перемещении подвижного каркаса, в котором установлены электромагнитные и оптические датчики, измеряют напряжение на выходе электромагнитных датчиков, при нахождении координат точек пересечения с помощью оптических датчиков определяют местоположение рабочего тела, сопоставляют координаты рабочего тела с координатами металлической основы, установленными при калибровке, и определяют величину смещения металлической основы от геометрического центра рабочего тела. При этом колебательное циклическое перемещение подвижного каркаса относительно проходящего через него рабочего тела осуществляют по траектории с тремя степенями свободы, определяют точки пересечения зависимостей напряжений от координат измерительных осей между каждой парой электромагнитных датчиков, устанавливают местоположение рабочего тела в рабочем зазоре подвижного каркаса и в случае отклонения рабочего тела перемещают подвижный каркас таким образом, чтобы расстояние между центрами рабочего тела и рабочего зазора не превышало установленного значения. Технический результат - повышение точности контроля местоположения металлической основы внутри полимерного слоя за счет уменьшения влияния отклонений рабочего тела с металлической основой от центра рабочего зазора устройства и более точной фиксации датчиками центра металлической основы. 2 н. и 13 з.п. ф-лы, 9 ил.

1. Устройство для контроля местоположения металлической основы внутри полимерного слоя, содержащее подвижный каркас, по центру которого выполнено отверстие для перемещения рабочего тела с металлической основой внутри полимерного слоя, индуктор для наведения тока в металлической основе, электромагнитные и оптические датчики, инфракрасные лазеры, выполненные с возможностью направления расходящегося луча каждого лазера через поперечное сечение рабочего зазора на соответствующие оптические датчики, зафиксированные относительно друг друга на подвижном каркасе устройства, отличающееся тем, что в него введена автоматизированная система управления, подключенная к подвижному каркасу, подвижный каркас выполнен с возможностью перемещения по траектории с тремя степенями свободы и содержит подвижную колонну, соединенную с подвижным блоком, который включает две жестко связанные пластины с соосно совмещенными отверстиями, являющиеся рабочим зазором устройства, электромагнитные датчики установлены между пластинами подвижного блока, на каждой из пластин установлены инфракрасные лазеры и оптические датчики, при этом выходы оптических датчиков соединены с микроконтроллером, а одноименные выходы электромагнитных датчиков подключены к микроконтроллеру согласно.

2. Устройство по п.1, отличающееся тем, что рабочее тело может быть выполнено в виде металлополимерных труб, изолированных проводников электрического тока, жгутов и тросов в полимерной оболочке, сварочных электродов, полимерного прутка с армированием металлическим каркасом.

3. Устройство по п.1, отличающееся тем, что электромагнитные датчики выполнены в виде электромагнитных катушек с возможностью измерения напряжения, возникающего за счет индукционной связи с индуктором в плоскости поперечного сечения между пластинами подвижного блока.

4. Устройство по п.1, отличающееся тем, что подвижный каркас установлен на неподвижном основании.

5. Устройство по п.1, отличающееся тем, что пластины подвижного блока соединены с подвижной колонной с помощью шарниров.

6. Устройство по п.1, отличающееся тем, что на каждой пластине подвижного блока установлено не менее двух оптических датчиков и не менее двух инфракрасных лазеров.

7. Устройство по п.1, отличающееся тем, что оно содержит не менее четырех электромагнитных датчиков.

8. Устройство по п.1, отличающееся тем, что электромагнитные датчики закреплены вокруг рабочего зазора на жестко соединенной с пластинами диэлектрической втулке, соосно совмещенной с рабочим зазором.

9. Устройство по п. 8, отличающееся тем, что электромагнитные датчики расположены так, чтобы через каждый из них проходили горизонтальные и вертикальные измерительные оси, находящиеся под углом 45° к оптическим измерительным осям, и одна из осей, совпадающая с оптической измерительной осью.

10. Способ бесконтактного контроля местоположения металлической основы внутри полимерного слоя устройством по п.1, основанный на циклическом колебательном перемещении подвижного каркаса, в котором установлены электромагнитные и оптические датчики, зафиксированные относительно друг друга и относительно рабочего тела с металлической основой внутри полимерного слоя, перемещаемого через отверстие в подвижном каркасе устройства, измерении напряжения на выходе электромагнитных датчиков, при нахождении координат точек пересечения с помощью оптических датчиков определяют местоположение рабочего тела, сопоставляют координаты рабочего тела с координатами металлической основы, установленными при калибровке, и определяют величину смещения металлической основы от геометрического центра рабочего тела, отличающийся тем, что колебательное циклическое перемещение подвижного каркаса относительно проходящего через него рабочего тела осуществляют по траектории с тремя степенями свободы, определяют точки пересечения зависимостей напряжений от координат измерительных осей между каждой парой электромагнитных датчиков, устанавливают местоположение рабочего тела в рабочем зазоре подвижного каркаса и в случае отклонения рабочего тела перемещают подвижный каркас таким образом, чтобы расстояние между центрами рабочего тела и рабочего зазора не превышало установленного значения.

11. Способ по п.10, отличающийся тем, что местоположение рабочего тела в рабочем зазоре определяют с помощью оптических пар в виде инфракрасных лазеров и оптических датчиков по тени заданной длины, фиксируемой оптическими датчиками.

12. Способ по п.10, отличающийся тем, что результаты измерений отображают в цифровом и графическом виде на экране ЭВМ.

13. Способ по п.10, отличающийся тем, что выходы электромагнитных датчиков подключают согласно.

14. Способ по п.10, отличающийся тем, что центр металлической основы в каждой оптической плоскости определяют не менее чем по шести перемещаемым вместе с колебаниями подвижного каркаса осям в шести точках, а результаты измерений совмещают на перпендикулярной по отношению к рабочему телу плоскости расположения электромагнитных датчиков, находящейся между оптическими плоскостями.

15. Способ по п.10, отличающийся тем, что подвижный каркас перемещают относительно центра металлической основы рабочего тела на расстояние не более 5 мм.

| Способ бесконтактного измерения смещения токоведущего проводника от геометрического центра кабельной жилы | 2019 |

|

RU2722167C1 |

| Устройство для контроля положения рабочих органов механизмов | 1982 |

|

SU1023374A1 |

| US 5247261 A1, 21.09.1993 | |||

| EP 3436766 B1, 04.03.2020 | |||

| DE 102016206904 A1, 26.10.2017. | |||

Авторы

Даты

2021-12-30—Публикация

2021-06-09—Подача