ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к роботизированному модулю (системе) для сортировки твердых бытовых отходов (ТБО).

УРОВЕНЬ ТЕХНИКИ

Известна система для сортировки ТБО, раскрытая в RU 122918 U1, опубл. 20.12.2012. Система хранения содержит бункеры-накопители отходов макулатуры, металла, стекла и пластика, причем указанные отходы и не сортируемые отходы направляются в соответствующие им прессы для брикетирования.

Недостатком раскрытого выше технического решения является большие габаритные размеры, а также использование ручного труда для сортировки ТБО.

Кроме того, из уровня техники известна система для сортировки ТБО, раскрытая в RU 2389565 С1, опубл. 20.05.2010, прототип. Система хранения содержит передвижные бункеры, установленные под каждым рабочим местом кругового сортировочного конвейера, при этом на каждом рабочем месте смонтированы течки для вывода отсортированных отходов в бункеры.

Недостатком раскрытого выше технического решения является большие габаритные размеры, а также использование ручного труда для сортировки ТБО.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей заявленного изобретения является разработка роботизированного модуля для сортировки ТБО, имеющего небольшие габаритные размеры и высокое качество сортировки ТБО.

Техническим результатом изобретения является снижение габаритных размеров роботизированного модуля и повышение качества очистки ТБО.

Указанный технический результат достигается за счет того, что роботизированный модуль для сортировки твердых бытовых отходов содержит двухсекционный каркас, в верхней секции которого последовательно установлены вертикальный загрузочный конвейер, дисковый разрыватель пакетов с отходами, круговой сортировочный конвейер, воздушный всасыватель-циклон системы хранения сортированных отходов и захватное устройство с системой распознавания объектов, расположенных над круговым сортировочном конвейер, а в нижней секции каркаса установлены шесть контейнеров-накопителей системы хранения сортированных отходов.

Вертикальный загрузочный конвейер выполнен в виде вертикального корпуса, внутри которого расположен вертикальный шнек и откидная планка, выполненная с возможностью подъема в верхнее положение при вращении шнека и возврата в нижнее положение при достижении верхнего положения.

Дисковый разрыватель пакетов с твердыми бытовыми отходами выполнен в виде корпуса из станины, на которой закреплены два вращающихся диска с клиновидными лезвиями и емкость, имеющая П-образную форму поперечного сечения и нижнюю сетчатую часть, узел вертикальной загрузки пакетов с твердыми бытовыми отходами, расположенный в начале указанной емкости, узел горизонтальной выгрузки твердых бытовых отходов, расположенный в конце указанной емкости, при этом емкость выполнена с возможностью возвратно-поступательного движения, а вращающиеся диски расположены по бокам в проемах нижней сетчатой части емкости под углом к вертикальной оси и выполнены с возможностью раздельного возвратно-поступательного движения вдоль их центральных осей, расположенных под углом к вертикальной оси.

Круговой сортировочный конвейер для сортировки твердых бытовых отходов выполнен в виде круглого сортировочного стола, содержащего круговую вращающуюся рабочую поверхность с внутренней стенкой, и неподвижную внешнюю стенку, при этом во внешней стенки выполнена подвижная секция, выполненная с возможностью перемещения внутрь указанной рабочей поверхности и обеспечивающая удаление не сортируемых отходов с указанной рабочей поверхности.

Захватное устройство включает в себя блок управления и захватную головку, расположенную на механическом приводе, соединенным с корпусом, при этом упомянутая захватная головка состоит из по меньшей мере, двух подвижных пальцев захвата с антифрикционным покрытием, и включает в себя: микрофон, расположенный в основании захватной головки, металлический стержень, оснащенный механизмом движения, индукционный датчик приближения, расположенный, на как минимум одном из пальцев захвата, и оптический датчик приближения.

Система распознавания объектов состоит из видеокамеры, блока считывания, блока считывания и блока распознавания, причем с помощью указанной видеокамеры получают видеопоток, содержащий изображения объектов твердых отходов, располагающихся на полукруге стола кругового сортировочного конвейера, где перемещается роботизированное захватное устройство отходов, посредством блока считывания выбирают каждые n кадров изображения из полученного видеопотока и передают выбранные изображения в блок распознавания, посредством блока распознавания с помощью нейронной сети обрабатывают полученные изображения и в результате обработки распознают объекты на указанных изображениях, и для каждого распознанного объекта получают координаты распознанного объекта, тип распознанного объекта, а с помощью блока постобработки на основании полученных с помощью нейронной сети координат распознанного объекта рассчитывают угол поворота стола кругового сортировочного конвейера, и передают в захватное устройство отходов тип распознанного объекта, рассчитанный угол поворота стола кругового сортировочного конвейера, расстояние от центра круга, на которое должно передвинуться захватное устройство отходов вдоль своей линии движения от центра круга для захвата распознанного объекта с помощью захватного устройства отходов и последующего перемещения захваченного объекта в зависимости от распознанного типа объекта в соответствующий контейнер-накопитель.

Воздушный всасыватель-циклон выполнен с возможностью накопления пластикового пленочного материала, поступающего из дискового разрывателя пакетов с отходами.

Четыре из указанных контейнеров-накопителей предназначены для накопления вторично перерабатываемых отходов, отсортированных при помощи системы компьютерного зрения и захватного устройства, и представляют отходы, выбранные из группы: стеклобой, твердый пластик, макулатура, цветной и черный металлы, а остальные два предназначены для накопления не сортируемых отходов, сбрасываемых при очистке стола кругового сортировочного конвейера, при этом над контейнерами-накопителями для твердого пластика и макулатуры и над контейнером-накопителем цветного и черного металлов установлен соответствующий сминатель отходов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение будет более понятным из описания, не имеющего ограничительного характера и приводимого со ссылками на прилагаемые чертежи, на которых изображено:

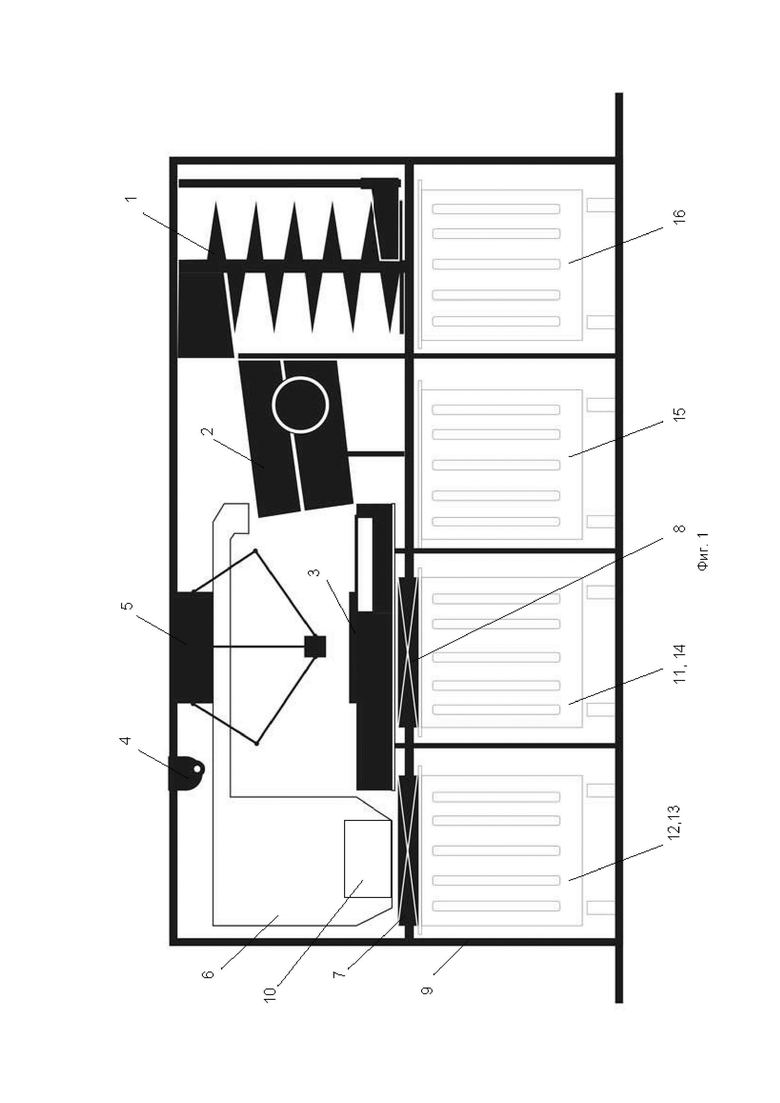

Фиг. 1 - Роботизированный модуль для сортировки ТБО;

Фиг. 2 - Вертикальный загрузочный контейнер;

Фиг. 3 - Шнек и откидная пластина вертикальный загрузочный контейнер;

Фиг. 4 - Дисковый разрыватель (общий вид);

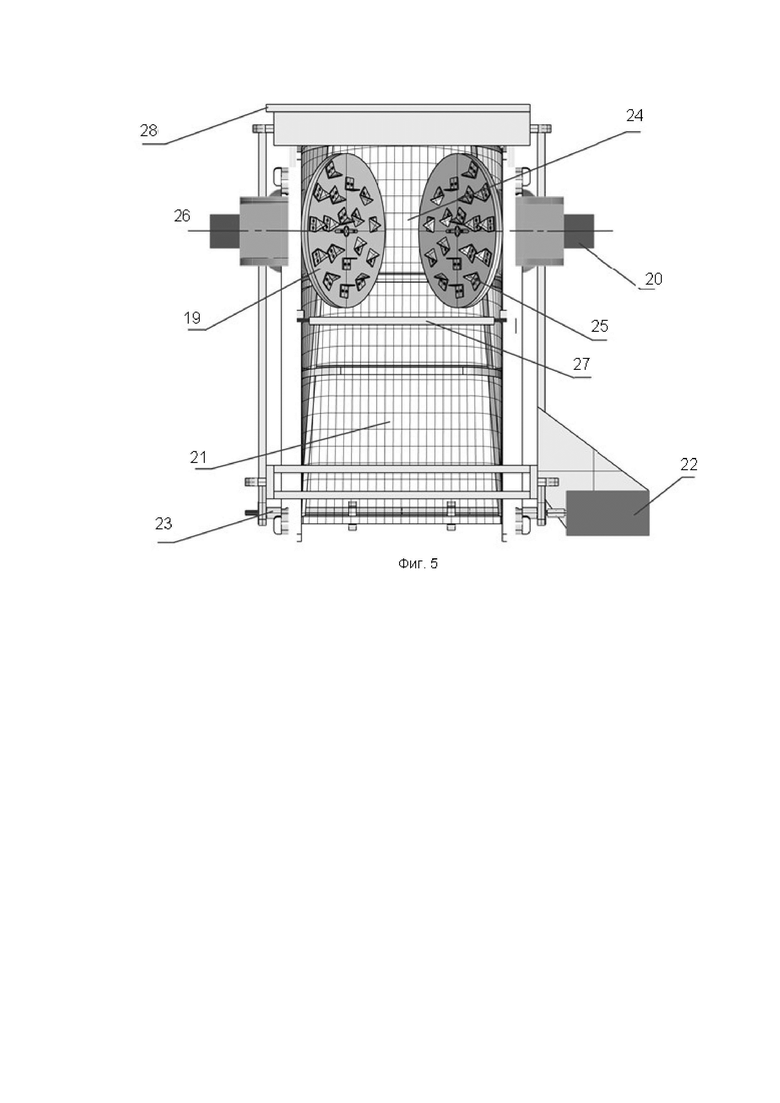

Фиг. 5 - Дисковый разрыватель (вид сверху);

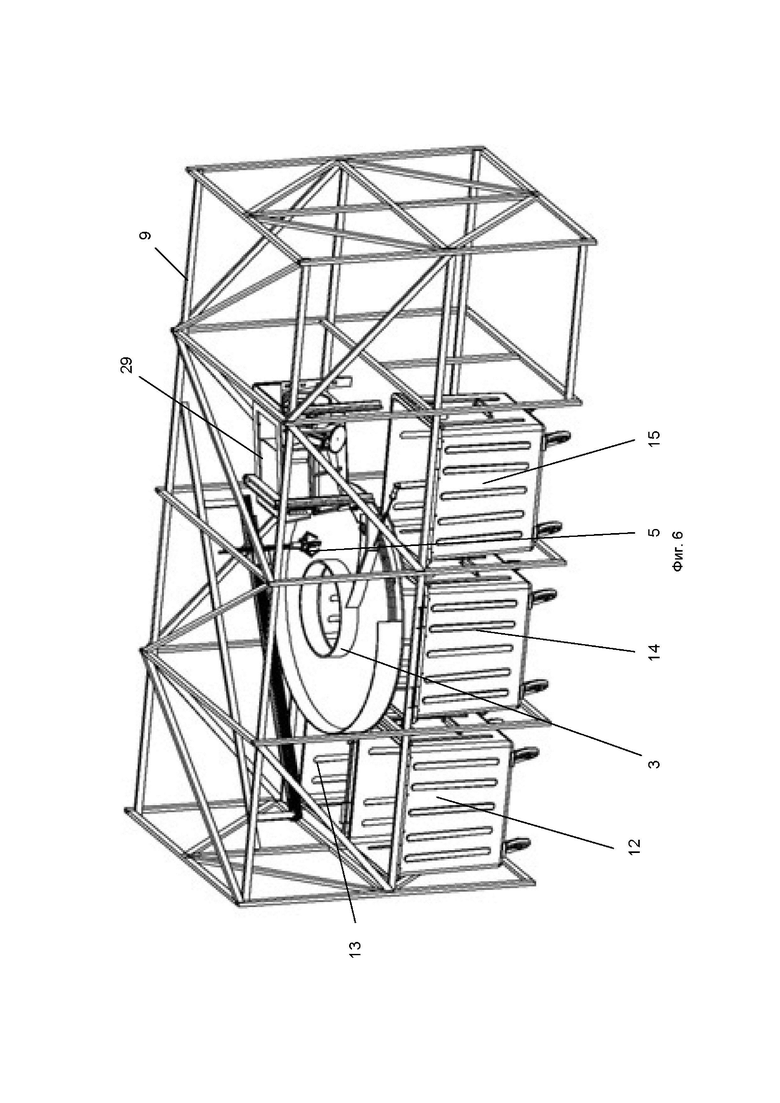

Фиг. 6 - Узел сортировки ТБО с применением заявленного кругового сортировочного конвейера;

Фиг. 7 - Круговой сортировочный конвейер для сортировки ТБО (общий вид);

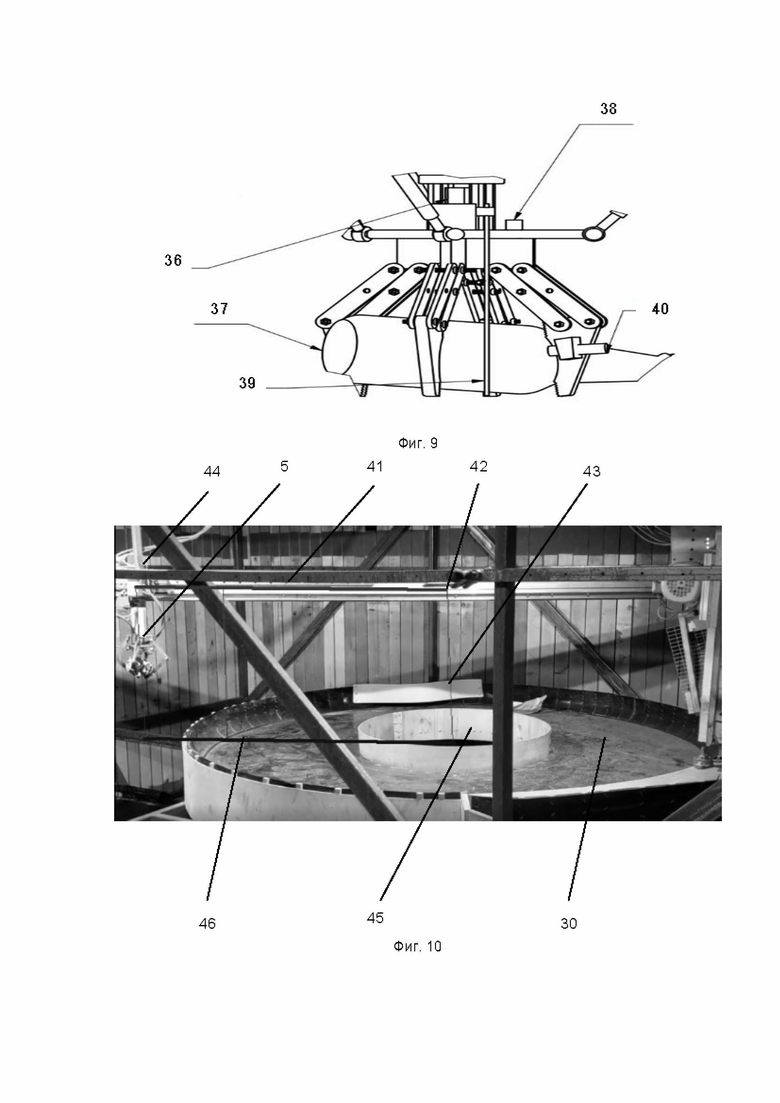

Фиг. 8 - Захватное устройство;

Фиг. 9 - Увеличенная часть чертежа захватного устройства;

Фиг. 10 - кольцевой круговой конвейер с роботизированным устройством захвата мусора;

Фиг. 11 - Пример распознавания объектов на полученном изображении кольцевого конвейера с помощью нейронной сети.

1 - вертикальный загрузочный конвейер; 2 - дисковый разрыватель пакетов с отходами; 3 - круговой сортировочный конвейер; 4 - система распознавания объектов; 5 - захватное устройство; 6 - воздушный всасыватель-циклон; 7 - сминатель отходов твердого пластика и макулатуры; 8 - сминатель отходов цветного металла; 9 - каркас; 10 - мешок-накопитель пластикового пленочного материала; 11 - контейнер-накопитель для стеклобоя; 12 - контейнер-накопитель для отходов твердого пластика; 13 - контейнер-накопитель для макулатуры; 14 - контейнер-накопитель для отходов цветного и черного металлов; 15 - первый контейнер-накопитель для не сортируемых отходов; 16 - второй контейнер-накопитель для не сортируемых отходов; 17 - вертикальный шнек; 18.1 - откидная планка; 18.2 - цилиндрический рельс; 18.3 - каретка; 19 - вращающийся диск; 20 - привод для управления дисками; 21 - нижняя сетчатая подвижная часть; 22 - привод для управления нижней сетчатой подвижной частью; 23 - вал с эксцентриситетом для создания направленной вибрации; 24 - узел вертикальной загрузки ТБО; 25 - клиновидные лезвия; 26 - центральная ось вращающихся дисков; 27 - передняя заслонка; 28 - задняя заслонка; 29 - подающий конвейер; 30 - рабочая поверхность; 31 - внутренняя стенка; 32 - внешняя стенка; 33 - подвижная секция; 34 – блок управления; 35 - пальцы захвата; 36- оптический датчик приближения; 37 - переносимый объект; 38 - микрофон; 39 - металлический стержень; 40 - индукционный датчик приближения; 41 - линия перемещения устройства захвата (линия захвата); 42 - центр металлической рейки; 43 - ось кругового конвейера; 44 - точкой крепления захватного устройства; 45 - малый круг; 46 - нулевая линия.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Роботизированный модуль для сортировки твердых бытовых отходов содержит двухсекционный каркас (9), в верхней секции которого последовательно установлены вертикальный загрузочный конвейер (1), дисковый разрыватель (2) пакетов с отходами, круговой сортировочный конвейер (3), воздушный всасыватель-циклон (6) системы хранения сортированных отходов и захватное устройство (5) с системой (4) распознавания объектов, расположенных над круговым сортировочном конвейер (3), а в нижней секции каркаса (9) установлены шесть контейнеров-накопителей (11-16) системы хранения сортированных отходов.

Вертикальный загрузочный конвейер (1) выполнен в виде вертикального корпуса, внутри которого расположен вертикальный шнек (17) и откидная планка (18.1), выполненная с возможностью подъема в верхнее положение при вращении шнека и возврата в нижнее положение при достижении верхнего положения.

Дисковый разрыватель (3) пакетов с ТБО выполнен в виде корпуса из станины, на которой закреплены два вращающихся диска (19) с клиновидными лезвиями (25) и емкость, имеющая П-образную форму поперечного сечения и нижнюю сетчатую часть (21), узел (24) вертикальной загрузки пакетов с ТБО, расположенный в начале указанной емкости, узел горизонтальной выгрузки ТБО, расположенный в конце указанной емкости, при этом емкость выполнена с возможностью возвратно-поступательного движения, а вращающиеся диски (25) расположены по бокам в проемах нижней сетчатой части (21) емкости под углом к вертикальной оси и выполнены с возможностью раздельного возвратно-поступательного движения вдоль их центральных осей (26), расположенных под углом к вертикальной оси.

Клиновидные лезвия (25) расположены по спирали, проходящей от центра окружности к краю поверхности диска.

Вращающиеся диски (19) выполнены с возможностью вращения в одном направлении.

Вращающиеся диски (19) выполнены с возможностью вращения в разных направлениях.

Вращающиеся диски (19) выполнены с возможностью вращения с одинаковой скоростью вращения.

Вращающиеся диски (19) выполнены с возможностью вращения с разной скоростью вращения.

В емкости между вращающимися дисками (19) с клиновидными лезвиями (25) установлены передняя (27) и задняя (28) заслонки. Передняя заслона (27) установлена после вращающихся дисков (19) с клиновидными лезвиями (25 в направлении узла горизонтальной выгрузки ТБО, а задняя заслонка (28) установлена в торце емкость в районе узла (24) вертикальной загрузки пакетов с ТБО. Емкость содержит нижнюю сетчатую часть (24) и верхнюю часть из листового материала.

Вращающиеся диски (19) расположены под углом к вертикальной 30-40°. Значение угла зависит от объема пакета и его массы и обеспечивает максимальный контакт дисков с поверхностью пакетов с ТБО. Значение угла к вертикальной оси в 30° чаще применим для пакетов с малым объемом и весом, так как они имеют тенденцию подпрыгивать на вращающихся дисках, следовательно, более вертикальное расположение диска позволяет пакету глубже провалиться и обеспечить более плотный контакт материала с диском (19).

Скорость вращения дисков (19) и количество оборотов встречного и попутного движения относительно друг друга, определяется типом материала пакета с ТБО. Тонкий пакет из полиэтилена рвется достаточно легко даже на высоких скоростях с минимальным прижатием, так как легко уязвим, для пакетов более высокой плотности используется большое прижатие и низкая скорость, что дает увеличение момента силы вращения управляющего привода, для подобных плотных материалов значительно важнее уже алгоритм разнонаправленного и попутного движения дисков описанный в патенте, алгоритм тестировался для обеспечения надежности системы и ее устойчивости к отказу и для предотвращения возможности заклинивания дисков. Таким образом если в систему попадет материал, для которого будет недостаточно момента силы двигателей для полноценного разрыва, то такой пакет пройдет через систему неразорванным до конца, но не приведет к отказу всей системы разрывания, что крайне важно для длительной автономной работы.

Круговой сортировочный конвейер (3) для сортировки ТБО выполнен в виде круглого сортировочного стола, содержащего круговую вращающуюся рабочую поверхность (30) с внутренней стенкой (31), и неподвижную внешнюю стенку (32), при этом во внешней стенки (32) выполнена подвижная секция (33), выполненная с возможностью перемещения внутрь указанной рабочей поверхности (30) и обеспечивающая удаление не сортируемых отходов с указанной рабочей поверхности.

Между круговой вращающейся рабочей поверхностью (30) и внешней стенкой (32) выполнен зазор, в котором установлены щетки.

Захватное устройство (5) включает в себя блок управления (34) и захватную головку, расположенную на механическом приводе, соединенным с корпусом, при этом упомянутая захватная головка состоит из по меньшей мере, двух подвижных пальцев (35) захвата с антифрикционным покрытием, и включает в себя: микрофон (38), расположенный в основании захватной головки, металлический стержень (39), оснащенный механизмом движения, индукционный датчик (40) приближения, расположенный, на как минимум одном из пальцев захвата, и оптический датчик (36) приближения.

Система (4) распознавания объектов состоит из видеокамеры, блока считывания, блока считывания и блока распознавания, причем с помощью указанной видеокамеры получают видеопоток, содержащий изображения объектов твердых отходов, располагающихся на полукруге стола (рабочей поверхности (30)) кругового сортировочного конвейера, где перемещается роботизированное захватное устройство (5) отходов посредством блока считывания выбирают каждые п кадров изображения из полученного видеопотока и передают выбранные изображения в блок распознавания, посредством блока распознавания с помощью нейронной сети обрабатывают полученные изображения и в результате обработки распознают объекты на указанных изображениях, и для каждого распознанного объекта получают координаты распознанного объекта, тип распознанного объекта, а с помощью блока постобработки на основании полученных с помощью нейронной сети координат распознанного объекта рассчитывают угол поворота стола кругового сортировочного конвейера, и передают в захватное устройство (5) отходов тип распознанного объекта, рассчитанный угол поворота стола кругового сортировочного конвейера (3), расстояние от центра круга, на которое должно передвинуться захватного устройства отходов вдоль своей линии движения от центра круга для захвата распознанного объекта с помощью захватного устройства (5) отходов и последующего перемещения захваченного объекта в зависимости от распознанного типа объекта в соответствующий контейнер-накопитель (11-14).

Система (4) распознавания объектов совместно с круговым сортировочным конвейером (3) образуют программно-аппаратный комплекс автоматической сортировки твердых отходов.

Нейронная сеть является сегментационной нейронной сетью.

Если на полукруге рабочей поверхности (30) в конкретный момент времени не было распознано ни одного объекта, то выполняется команда поворота стола по часовой стрелке на N градусов.

После прохождения полного круга рабочей поверхности (30) сортировочного конвейера (3) по часовой стрелке М раз, где М равно или больше 1, открывается подвижная секция (33) и стол кругового сортировочного конвейера (3) начинает крутиться на 360 градусов против часовой стрелки таким образом, что оставшийся мусор попадает в контейнеры-накопители (15, 16) для не сортируемых отходов.

Контейнеры-накопители (11-16) для сортировки объектов располагаются под малым отверстием кругового сортировочного конвейера (3), под крайним положением захватного устройства.

Система дополнительно содержит обзорную видеокамеру для получения общего вида программно-аппаратного комплекса автоматической сортировки твердых отходов для удаленного мониторинга работы всего программно-аппаратного комплекса в целом.

Видеокамера располагается вертикально над столом кругового сортировочного конвейера (3).

Воздушный всасыватель-циклон (6) выполнен с возможностью накопления пластикового пленочного материала, поступающего из дискового разрывателя (2) пакетов с отходами.

Четыре (11-14) из указанных контейнеров-накопителей (11-16) предназначены для накопления вторично перерабатываемых отходов, отсортированных при помощи системы компьютерного зрения и захватного устройства, и представляют отходы, выбранные из группы: стеклобой, твердый пластик, макулатура, цветной и черный металлы, а остальные два (15-16) предназначены для накопления не сортируемых отходов, сбрасываемых при очистке стола кругового сортировочного конвейера (3), при этом над контейнерами-накопителями для твердого пластика (12) и макулатуры (13) и над контейнером-накопителем (14) цветного и черного металлов установлен соответствующий сминатель отходов (7, 8).

Заявленный роботизированный модуль работает следующим образом.

При поступлении пакетов с ТБО в узел загрузки (на фиг. не показан), расположенного в нижней части корпуса вертикального загрузочного конвейера, осуществляют его включение и вертикальный шнек (17) начинает вращаться, в результате вращения шнек (17) захватывает пакеты с ТБО, который поступают из узла загрузки, и перемещает их вверх по спирали в узел (на фиг. не показан) выгрузки пакетов с ТБО, расположенный в верхней части корпуса конвейера, через который пакеты с ТБО поступают в дисковый разрыватель (2) пакетов с ТБО. При вращении шнека (17) за счет направляющего зацепа (выступа) расположенного в основании шнека (17) откидная планка (18.1), расположенная в нижней части корпуса вертикального загрузочного конвейера (1), из вертикального (сложенного) положения опускается в горизонтальное (рабочее) положение. Направляющий зацеп вынесен за габарит спирали шнека (17) и при пересечении в процессе вращения шнека (17) с планкой (18.1) в сложенном положении переводит ее в рабочее положение.

Откидная планка (18.1) закреплена каретке (18.3) на поворотных петлях. Сама каретка (18.3) на линейных подшипниках установлена на стальных полированных цилиндрических рельсах (18.2), закрепленных внутри корпуса вертикального загрузочного конвейера (1), и движется в вертикальном направлении по указанным рельсам совместно с планкой (18.3). После приведения планки (18.3) в рабочее положение натягивается возвратная пружина, связывающая планку (18.3) с ее основанием, скользящим по цилиндрическим рельсам (18.2), однако планка (18.3) не имеет возможности сложиться из-за стенок корпуса вертикального загрузочного конвейера (1), которые не позволяют ей этого сделать и фиксируют в раскрытом положении. Далее планка (18.3) движется вверх по виткам спирали шнека (17), приводимая в движение вращением шнека (17) и по ходу движения вверх собирает объекты, лежащие на витках шнека (17), начинает их толкать вверх. После достижения верхней точки планка (18.3) складывается под действием пружины и вся каретка падает по цилиндрическим рельсам (18.2) вниз на резиновые демпферы, гасящие энергию удара. Далее цикл повторяется.

Пакеты с ТБО поступают сверху (например, при помощи транспортера) в емкость дискового разрывателя в зону узла (24) вертикальной загрузки ТБО, при этом передняя (27) и задняя (28) заслонки в виде откидных дверец закрыты, при этом задняя (28) заслонка предназначена для контроля загрузки в дисковый разрыватель (2) и удерживания пакета в емкости, а емкость, установленная на независимых подвесах, совершает возвратно-поступательное движение (направленная вибрация) за счет привода (22) для управления нижней сетчатой подвижной частью через вал (23) с эксцентриситетом, связанный независимыми подвесами. Пакеты с ТБО попадают на вращающиеся диски (19) с клиновидными лезвиями (25) за счет вращения дисков (19) и соприкосновения пакетов с клиновидными лезвиями (25) происходит разрыв пакетов. Угол наклона вращающихся дисков (119, принцип их работы (скорость вращения, направление вращения, расстояние между дисками до их остановки при встречном движении дисков) зависит от типа материала пакета с ТБО. Для каждого материала определена программа, например, три встречных вращения дисков (19) с одинаковой скоростью вращения при движении дисков (19) навстречу друг другу до заданного расстояния между ними, два встречных вращения дисков (19) в одном направлении с одинаковой скоростью вращения при движении дисков (19) навстречу друг другу до заданного расстояния между ними, три встречных вращения дисков (19) с разной скоростью вращения на каждом диске (19) при движении дисков (19) навстречу друг другу до заданного расстояния между ними. Между указанными встречными вращениями, диски (19) возвращаются в исходное положение, т.е. происходит возвратно поступательно движение дисков (19).

Такой тип вращения позволяет предотвращать заклинивание системы и обеспечивает самоочистку дисков. Подобное вращение предотвращает наматывание пленок, на валы дисков и на сами диски. Пространство, ограниченное передней (27) и задней (28) заслонками, в котором происходит процесс разрывания пакета, обеспечивает предотвращение прохода неразорванного пакета с содержимым в середине цикла разрывания.

После завершения процесса разрывания пакетов с ТБО, заданного программой, происходит срабатывание электрозамка передней (27) заслонки и ТБО за счет возвратно-поступательного движения емкости и наклонной поверхности сетчатой части (21) покидает емкость дискового разрывателя (2) и поступает с подающего конвейера (29) на круговой сортировочный конвейер (3) для дальнейшей сортировки. Возвратно-поступательного движения емкости и ее нижняя сетчатая часть (23) позволяет отделять мелкодисперсное содержимое и жидкости еще до полного завершения процесса разрывания пакета с ТБО. При этом остатки пакетов и другой пластиковый пленочный материал засасывается через приемную горловину, установленную у выходного отверстия дискового разрывателя (2) пакетов с отходами, далее через патрубок поступает воздушный всасыватель-циклон (6), а затем в мешок-накопитель (10) пластикового пленочного материала. Пластиковый пленочный материал под воздействием перемещения следующих движущихся пластиковых пленочных материалов под действием воздушного напора естественным образом накапливаются и утрамбовываются в мешке-накопителе (10).

ТБО при помощи подающего конвейера (29) поступает на круговую вращающуюся рабочую поверхность (30), ограниченную внутренней стенкой (31), закрепленной на рабочей поверхности (30), и неподвижной внешней стенкой (32), которая не связана с рабочей поверхностью (30). Рабочая поверхность (30) вращается при помощи мотор-редуктора и зубчатой передачи, при этом рабочая поверхность установлена на ролики неподвижной основы кругового сортировочного конвейера (3), ролики расположены равномерно по окружности на неподвижной основе конвейера. За счет высоты внутренней стенки (31) и внешней стенки (32) не менее 15 мм, что позволяет ТБО не выпадать за указанный стенки (31, 32). Захватное устройство (2) оснащенный программным обеспечением для распознавания объектов с помощью машинного зрения захватывает распознанный отход, расположенный на рабочей поверхности (30) и удаляет его с рабочей поверхности (30) в необходимый контейнер-накопитель (11-14) для сбора отсортированных отходов. Когда на рабочей поверхности (30) не осталось мусора, который невозможно использовать для вторичной переработки при помощи подвижной секции (33), один край которой расположен на вертикальном валу, который выступает точкой вращения, происходит открытие сектора внешней стенки (32) за счет ее перемещения внутрь указанной рабочей поверхности (30), при этом рабочая поверхность начинает вращаться в другую сторону, а указанная секция (33) выполняет роль преграды для не сортируемых отходов. В результате чего при вращении рабочей поверхности (30) не сортируемые отходы за счет указанной секции (33) перенаправляется в первый и второй контейнеры-накопители (15-16) для сбора не сортируемых отходов. Между круговой вращающейся рабочей поверхностью (30) и внешней стенкой (32) выполнен зазор, в котором установлены выступающие щетки, которые очищают края вращаемой рабочей поверхности (30). Зазор помогает препятствовать остановке, заклиниванию вращаемых механизмов, а также накапливанию органической грязи на поверхности.

Распознавание объектов при помощи программно-аппартного комплекса осуществляют следующим образом. На рабочей поверхности (30) кругового сортировочного конвейера (3) располагаются твердые отходы различных видов (например, металл, бумага, пластик, стекло и т.д.). Роботизированное захватное устройство (5) отходов (например, роборука) перемещается над круглым сортировочным столом кругового сортировочного конвейера (3) вдоль нулевой линии (46). Нулевая линия (46) представляет собой проекцию линии движения захватного устройства (5) отходов на плоскость (рабочую поверхность) круглого сортировочного стола и проходит от центра до конца кругового сортировочного стола. На Фиг. 10 нулевая линия (1) - проекция линии, по которой двигается захватное устройство (5), на плоскость рабочей поверхности (30) стола, линия (41) перемещения (линия захвата) захватного устройства (5) начинается от центра (42) металлической рейки, через который проходит ось (43) кругового сортировочного конвейера (3), и заканчивается точкой (44) крепления захватного устройства (5). Полученная нулевая линия (46) будет проходить от центра малого круга (45) до конца стола параллельно линии захвата (41). Видеокамера располагается вертикально над столом кругового сортировочного конвейера (3) таким образом, чтобы получать с помощью указанной видеокамеры видеопоток, содержащий изображения объектов твердых отходов, располагающихся на рабочей поверхности (30) стола кругового сортировочного конвейера (3), где перемещается роботизированное захватное устройство (5) отходов, и передавать в блок считывания. Блок считывания выбирает каждые п кадров изображения из полученного видеопотока и передает выбранные изображения в блок распознавания. Блок распознавания с помощью нейронной сети обрабатывает полученные изображения и в результате обработки распознает объекты на указанных изображениях, и для каждого распознанного объекта получает координаты распознанного объекта, тип распознанного объекта (Фиг. 11, Plastic - Пластик, Glass - Стекло, Metal - Металл, Paper - Бумага). Блок постобработки на основании полученных с помощью нейронной сети координат распознанного объекта рассчитывает угол поворота стола кольцевого конвейера, представляющий собой угол между нулевой линией и линией объекта, при этом линия объекта представляет проекцию линии, проходящей от центра круглого стола до центра распознанного объекта, на плоскость рабочей поверхности (30) кругового сортировочного конвейера (3), и рассчитывает расстояние, на которое должно передвинуться роботизированное захватное устройство (5) отходов, представляющее собой расстояние от центра стола кругового сортировочного конвейера (3) до центра распознанного объекта. Далее передают в роботизированное захватное устройство (5) отходов тип распознанного объекта, рассчитанный угол поворота стола кругового сортировочного конвейера (3) и расстояние от центра круга, на которое должно передвинуться захватное устройство (5) отходов вдоль своей линии движения, чтобы в результате указанного поворота стола и указанного передвижения захватного устройства (5) отходов оказалось над центром распознанного объекта. И осуществляют захват распознанного объекта с помощью роботизированного захватного устройства (5) отходов для перемещения захваченного объекта в зависимости от распознанного типа объекта в соответствующий контейнер. Процесс захвата твердых отходов повторяется столько раз, сколько объектов было распознано на круге в конкретный момент времени.

Для детекции/сегментации объектов могут применяться такие архитектуры нейронных сетей, как например centermask [1] и YOLOv5/YOLOv6 [2].

Пример обучения нейронной сети YOLOv5

1. В базовой архитектуре нейронной сети при обучении модели под заявленное решение меняется последний слой на 4 класса (Пластик, Стекло, Металл, Бумага), а слои до этого заполняются базовыми значениями модели.

2. Далее создается датасет мусорных объектов - набор данных вида изображение, разметка, определенная предварительно, в которой содержится информация о местоположении мусорного объекта (bbox) и его тип (Пластик, Стекло, Бумага, Металл). В заявленном решении взяты данные по разметке из [3], а также сделаны снимки и вручную размечены координаты и типы различных мусорных объектов для каждого изображения.

3. Далее создается объект сети, в которой инициализируются веса в соотетствии с пунктом 1.

4. Далее итеративно создаются "батчи" - мини-наборы изображений, случайно выбранные из всего набора данных. В данном случае получается вектор из n=16 изображений размера (3, 640, 640) ->(16, 3, 640, 640). Далее батч проходит через все операции перемножения, суммы и т.д., заложенные в архитектуре созданной ранее сети (это называется forward pass), на выходе получается вектор размерности [n, х, у, w, h, р, с], где х, у, w, h - параметры, задающие местоположение "квадрата объекта" на изображении, р - уверенность предсказания, с - порядковый номер предсказанного типа объекта (Пластик/Стекло/Бумага/Металл).

5. Далее предсказания передаются в функцию потерь, имеющую формулировку [4], [5].

6. Далее от функции потерь (loss) считается градиент от сложной функции по весам модели (насколько нужно изменить веса, чтобы минимизировать функцию потерь). И затем веса обновляются по следующему правилу:

w_новые=w_старые - mu * d (Loss) / d (w_старые)

7. Такое обновление происходит фиксированное число раз (k * len(data) // 16), где к - параметр, len(data) - число изображений во всем наборе данных, 16 - параметр n -число изображений в батче.

8. Таким образом получаются новые веса и итеративно меняются предсказания, постепенно подстраиваясь под реальную разметку в обучающей выборке.

9. После описанных выше процессов происходит получение предсказаний на основе новых весов для тестовой выборки (той, которую модель не видела), она нужна для того, чтобы отслеживать момент, когда модель начнет заучивать тренировочные данные, которые ей показывают и ухудшать свою генерализующую способность на данных, которые она не видела.

В обученную нейронную сеть передают изображение в виде пикселей размерности: (1, 3, 640, 640), в результате работы нейронной сети получают координаты боксов размерности (1, N, 4), где N - число предсказанных боксов, бокс представляет собой квадрат на изображении размерности 4 (xmin, xmax, ymin, углах) - минимальные\максимальные координаты в пикселях по оси х и у соответственно. На Фиг. 2 показан пример распознавания объектов с отрисованными координатами.

Имея значения вида: (xmin, xmax), (ymin, ymax) для каждого объекта, можем найти центры объектов в пикселях. Их можно получить путем следующего преобразования:

bbox_center_x=xmin+(xmax - xmin)/2

bbox_center_y=ymin+(ymax - ymin)/2

После получения координат каждого объекта на изображении, запускается постобработка. Имея координаты объектов с изображения, блок постобработки рассчитывает угол между линией от центра малой окружности (центра круга кольцевого конвейера) до центра объекта и нулевой линией (это угол, на который нужно повернуть стол, чтобы объект был расположен прямо под нулевой линией роборуки).

Угол поворота рассчитывается по формуле:

где А.у, А.х - координаты центра объекта;

В.у, В.х - координаты конца точки на нулевой линии (виртуальная точка центра малого круга (45) кругового сортировочного конвейера).

Далее рассчитывается расстояние в пикселях, на которое должна передвинуться захватное устройство по нулевой линии, начиная от центра малой окружности, заканчивая центром объекта. Для этого нужны нормированные координаты, благодаря которым расстояние передвижения рассчитывается следующим образом:

где bbox_x, bbox_y - координаты центра объекта,

сх, су - координаты центра малой окружности в пикселях

Затем происходит переход (нормировка координат) от пиксельных расстояний к реальным путем следующих преобразований:

где R_MAX, R_MIN - константы максимального, минимального расстояния передвижения роборуки в мм,

outer_r, inner_r - пиксельные радиусы внешнего и внутреннего кругов (Фиг. 2). Далее получаем расстояние в мм:

После этого круглый стол кругового сортировочного конвейера поворачивается на рассчитанный угол поворота 9, захватное устройство передвигается по нулевой линии на R мм от центра малого круга и выполняет захват мусорного объекта под ней, после захвата система бросает предмет в соответствующий контейнеров в зависимости от распознанного типа объекта.

Поддерживается распознавание 4 типов объектов: Пластик, Цветные металлы (алюминиевые банки и т.д.), Стекло (стеклянные бутылки и т.д.), Бумага.

Далее более подробно опишем работу захватного устройства.

Блок управления (34) получает информацию от системы (4) распознавания объектов о расположении сортируемого объекта. Перемещает захватное устройство (5) в полученные координаты и запускает цикл захвата, распознавания, и перемещения предмета. Оптический датчик (36) работает по принципу определения уровня отраженного сигнала от поверхности объекта, что позволяет скорректировать высоту срабатывания пальцев (2) захвата при опускании вниз.

После захвата предмета, в процессе подъема на некоторую высоту, срабатывает механизм движения металлического стержня (39). При легком ударе металлическим стержнем по переносимому объекту (37) стержень (39) и предмет будут колебаться со своими резонансными частотами, зависящими, в том числе, от формы и материала объектов. Колебания в виде звуковой волны улавливаются микрофоном (38), расположенным на основании захватной головке и передаются в блок управления (34), где производится анализ. Анализ полученного звука производится путем оцифровки с применением микроконтроллеров методом, в частном случае, быстрого преобразования Фурье и определения резонансной частоты колебаний переносимого объекта (37). При этом заранее известная частота колебаний металлического стержня (39) и колебаний всей конструкции в процессе работы отфильтровываются из полученного спектра частот. По частоте колебаний переносимого объекта (37) можно отличить визуально схожие пластиковые и стеклянные объекты друг от друга, а при срабатывании индукционного датчика (40) - металлические.

Блок управления (34) корректирует траекторию движения захвата с переносимым предметом в зависимости от полученных данных о материале.

Захватное устройство (5) в зависимости от распознанного объекта сбрасывает отходы твердого пластика и макулатуру поступают в сминатель (7), а затем в соответствующие контейнеры-накопители (12-13), отходы цветного металла сбрасывает в сминатель (8), а затем в соответствующий контейнер-накопитель (14), а стеклобой и отходы черного металла сбрасывает в контейнер-накопитель (11) и контейнер-накопитель (14), соответственно. После извлечения с кругового сортировочного конвейера (3) вторично перерабатываемых отходов, осуществляют, как указано выше, автоматическую очистку стола кругового сортировочного конвейера (3), при которой не сортируемые отходы сбрасываются в первый контейнер-накопитель (15) для не сортируемых отходов или во второй контейнер-накопитель (16) для не сортируемых отходов.

Применение в системе хранения отходов воздушного всасывателя-циклона и шести контейнеров-накопителей совместно с программно-аппаратным комплексом позволяет повысить производительность роботизированного модуля сортированных объектов за счет возможности уменьшения объема отсортированных отходов перед их поступлением в модули и автоматической сортировки отходов.

Заваленное расположение узлов (вертикальный загрузочный конвейер, дисковый разрыватель пакетов с отходами, круговой сортировочный конвейер, система хранения сортированных отходов и захватное устройство с системой распознавания объектов) позволяет обеспечить снижение габаритных размеров роботизированного модуля, т.к. такое компактно расположение указанных узлов позволяет установить модуль в ограниченном пространстве, например, во дворе жилого дома, в жилом доме, и повышение качества очистки ТБО.

Применение программно-аппаратного комплекса, содержащего круговой сортировочный конвейер, захватного устройства и систему распознавания объектов позволяет значительно повысить вероятность точного определения материала твердых коммунальных отходов при автоматической сортировке в условиях повышенного загрязнения, различных температур, наличия влаги и различных уровнях и свойствах освещения, что позволяет качества очистки ТБО в автоматическом режиме.

Также круговой сортировочный конвейер автоматически удалять не сортируемый мусор и регулировать время сортировки (время открытия подвижной секции), т.е. позволяет отсортировать больший объем мусора (при наличии достаточного количества манипуляторов) и исключить ручную очистку рабочей поверхности, а также дополнительную сегрегацию отходов по габаритному признаку.

Выполнение вращающихся дисков дискового разрывателя под углом к вертикальной оси, вращающихся с различной или одинаковой скоростью, в одинаковых или разных направлениях и выполненных с возможностью раздельного возвратно-поступательного движения вдоль их центральных осей, расположенных под углом к вертикальной оси, а также выполнение клиновидных лезвий способствует разрыву пакета с ТБО при минимальном прижатии пакета дисками, которое не способствует спрессовыванию, разрыву оболочки или измельчению содержимого ТБО, которые замедляют дальнейшую сортировку ТБО на последующем этапе, что обеспечивает повышение качества первичной сортировки отходов за счет минимального воздействия на содержимое в пакетах, что не приводит к снижению размеров отходов или их измельчению, замедляющие дальнейшую сортировку ТБО на последующем этапе, а также первичную очистку содержимого пакета от сопутствующих примесей усложняющих дальнейшую сортировку: жидкости, органические остатки, мелкодисперсный мусор и мелкие элементы замедляющие дальнейшую сортировку ТБО на последующем этапе.

Заявленное изобретение обеспечивает повышение качества сортировки, т.к. при вертикальной загрузке транспортируемого материала с помощью вертикального загрузочного конвейера осуществляется транспортировка объектов, оставшихся на витках вертикального шнека, которые могут в дальнейшем отсортированы.

Изобретение было раскрыто выше со ссылкой на конкретный вариант его осуществления. Для специалистов могут быть очевидны и иные варианты осуществления изобретения, не меняющие его сущности, как оно раскрыта в настоящем описании. Соответственно, изобретение следует считать ограниченным по объему только нижеследующей формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ХРАНЕНИЯ СОРТИРОВАННЫХ ОБЪЕКТОВ | 2023 |

|

RU2814861C1 |

| Способ сортировки отходов | 2022 |

|

RU2806224C1 |

| ПРОГРАММНО-АППАРАТНЫЙ КОМПЛЕКС АВТОМАТИЧЕСКОЙ СОРТИРОВКИ ТВЕРДЫХ ОТХОДОВ | 2023 |

|

RU2814860C1 |

| Круговой сортировочный конвейер | 2023 |

|

RU2809255C1 |

| КОМПЛЕКС ПЕРЕРАБОТКИ ТВЁРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ С АВТОМАТИЗИРОВАННОЙ СОРТИРОВКОЙ НЕОРГАНИЧЕСКОЙ ЧАСТИ И ПЛАЗМЕННОЙ ГАЗИФИКАЦИЕЙ ОРГАНИЧЕСКОГО ОСТАТКА | 2019 |

|

RU2731729C1 |

| ДИСКОВЫЙ РАЗРЫВАТЕЛЬ | 2023 |

|

RU2809559C1 |

| Устройство для предварительной сортировки бытовых отходов | 2017 |

|

RU2651849C1 |

| АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС ПО СОРТИРОВКЕ ИСПОЛЬЗОВАННОЙ ТАРЫ | 2021 |

|

RU2782408C1 |

| РОБОТИЗИРОВАННЫЙ АВТОМАТИЧЕСКИЙ КОМПЛЕКС ПО СОРТИРОВКЕ ТВЁРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ НА ОСНОВЕ НЕЙРОННЫХ СЕТЕЙ | 2019 |

|

RU2731052C1 |

| СПОСОБ СОРТИРОВКИ МУСОРА | 2016 |

|

RU2624288C1 |

Изобретение относится к роботизированному модулю (системе) для сортировки твердых бытовых отходов (ТБО). Роботизированный модуль для сортировки твердых бытовых отходов содержит двухсекционный каркас, в верхней секции которого последовательно установлены вертикальный загрузочный конвейер, дисковый разрыватель пакетов с отходами, круговой сортировочный конвейер, воздушный всасыватель-циклон системы хранения сортированных отходов и захватное устройство с системой распознавания объектов, расположенных над круговым сортировочным конвейером. В нижней секции каркаса установлены шесть контейнеров-накопителей системы хранения сортированных отходов. Техническим результатом изобретения является снижение габаритных размеров роботизированного модуля и повышение качества очистки ТБО. 7 з.п. ф-лы, 11 ил.

1. Роботизированный модуль для сортировки твердых бытовых отходов, содержащий двухсекционный каркас, в верхней секции которого последовательно установлены вертикальный загрузочный конвейер, дисковый разрыватель пакетов с отходами, круговой сортировочный конвейер, воздушный всасыватель-циклон системы хранения сортированных отходов и захватное устройство с системой распознавания объектов, расположенных над круговым сортировочным конвейером, а в нижней секции каркаса установлены шесть контейнеров-накопителей системы хранения сортированных отходов.

2. Модуль по п. 1, отличающийся тем, что вертикальный загрузочный конвейер выполнен в виде вертикального корпуса, внутри которого расположены вертикальный шнек и откидная планка, выполненная с возможностью подъема в верхнее положение при вращении шнека и возврата в нижнее положение при достижении верхнего положения.

3. Модуль по п. 1, отличающийся тем, что дисковый разрыватель пакетов с твердыми бытовыми отходами выполнен в виде корпуса из станины, на которой закреплены два вращающихся диска с клиновидными лезвиями и емкость, имеющая П-образную форму поперечного сечения и нижнюю сетчатую часть, узел вертикальной загрузки пакетов с твердыми бытовыми отходами, расположенный в начале указанной емкости, узел горизонтальной выгрузки твердых бытовых отходов, расположенный в конце указанной емкости, при этом емкость выполнена с возможностью возвратно-поступательного движения, а вращающиеся диски расположены по бокам в проемах нижней сетчатой части емкости под углом к вертикальной оси и выполнены с возможностью раздельного возвратно-поступательного движения вдоль их центральных осей, расположенных под углом к вертикальной оси.

4. Модуль по п. 1, отличающийся тем, что круговой сортировочный конвейер для сортировки твердых бытовых отходов выполнен в виде круглого сортировочного стола, содержащего круговую вращающуюся рабочую поверхность с внутренней стенкой и неподвижную внешнюю стенку, при этом во внешней стенке выполнена подвижная секция, выполненная с возможностью перемещения внутрь указанной рабочей поверхности и обеспечивающая удаление не сортируемых отходов с указанной рабочей поверхности.

5. Модуль по п. 1, отличающийся тем, что захватное устройство включает в себя блок управления и захватную головку, расположенную на механическом приводе, соединенном с корпусом, при этом упомянутая захватная головка состоит из по меньшей мере двух подвижных пальцев захвата с антифрикционным покрытием, и включает в себя: микрофон, расположенный в основании захватной головки, металлический стержень, оснащенный механизмом движения, индукционный датчик приближения, расположенный на как минимум одном из пальцев захвата, и оптический датчик приближения.

6. Модуль по п. 1, отличающийся тем, что система распознавания объектов состоит из видеокамеры, блока считывания, блока считывания и блока распознавания, причем указанная видеокамера выполнена с возможностью получения видеопотока, содержащего изображения объектов твердых отходов, располагающихся на полукруге стола кругового сортировочного конвейера, блок считывания выполнен с возможностью выбора каждые n кадров изображения из полученного видеопотока и передачи выбранных изображений в блок распознавания, блок распознавания выполнен с возможностью обработки при помощи нейронной сети полученных изображений, распознавания в результате обработки объектов на указанных изображениях и получения для каждого распознанного объекта координат распознанного объекта, типа распознанного объекта, а блок постобработки выполнен с возможностью расчета угла поворота стола кругового сортировочного конвейера на основании полученных координат распознанного объекта, и передачи в захватное устройство отходов типа распознанного объекта, рассчитанного угла поворота стола кругового сортировочного конвейера, расстояния от центра круга для перемещения захватного устройства отходов вдоль своей линии движения от центра круга для захвата распознанного объекта с помощью захватного устройства отходов и последующего перемещения захваченного объекта в зависимости от распознанного типа объекта в соответствующий контейнер-накопитель.

7. Модуль по п. 1, отличающийся тем, что воздушный всасыватель-циклон выполнен с возможностью накопления пластикового пленочного материала, поступающего из дискового разрывателя пакетов с отходами.

8. Модуль по п. 1, отличающийся тем, что четыре из указанных контейнеров-накопителей предназначены для накопления вторично перерабатываемых отходов, отсортированных при помощи системы компьютерного зрения и захватного устройства, и представляют отходы, выбранные из группы: стеклобой, твердый пластик, макулатура, цветной и черный металлы, а остальные два предназначены для накопления не сортируемых отходов, сбрасываемых при очистке стола кругового сортировочного конвейера, при этом над контейнерами-накопителями для твердого пластика и макулатуры и над контейнером-накопителем цветного и черного металлов установлен сминатель отходов.

| СПОСОБ СОРТИРОВКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2389565C1 |

| Стенд для обкатки автотракторных двигателей | 1958 |

|

SU122918A1 |

| СПОСОБ СОРТИРОВКИ ТВЕРДЫХ ОТХОДОВ И КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2301711C1 |

| УСТРОЙСТВО И УСТАНОВКА ДЛЯ РАЗБОРКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ И СПОСОБ ИХ ПРИМЕНЕНИЯ | 2006 |

|

RU2379134C2 |

| РОБОТИЗИРОВАННЫЙ АВТОМАТИЧЕСКИЙ КОМПЛЕКС ПО СОРТИРОВКЕ ТВЁРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ НА ОСНОВЕ НЕЙРОННЫХ СЕТЕЙ | 2019 |

|

RU2731052C1 |

| WO 2019207200 A1, 31.10.2019 | |||

| KR 20010039695 A, 15.05.2001 | |||

| JP 2000002651 A, 07.01.2000. | |||

Авторы

Даты

2024-03-25—Публикация

2023-04-14—Подача