Способ определения периода задержки воспламенения топливных композиций на основе жидких реактивных горючих относится к области исследования физико-химических свойств и характеристик горения топливных композиций на основе жидких реактивных горючих и может быть использован, для определения применимости топливных композиций на основе жидких реактивных горючих в двигательных установках в различных условиях эксплуатации.

Наиболее близким способом по достигаемому техническому результату и имеющим назначение, совпадают с назначением предлагаемого способа (прототипом), является способ определения периода задержки и температуры самовоспламенения жидких и газообразных топлив [1], заключающийся в нагреве потока смеси топлива и окислителя до температуры самовоспламенения, регистрации момента вспышки и измерения в момент вспышки расчетных параметров с целью повышения надежности на пути потока размещаются механический стабилизатор и момент вспышки определяют по появлению фронта пламени за этим стабилизатором, расчетные параметры измеряют для нескольких размеров стабилизатора, для каждого размера определяют период задержки и температуры самовоспламенения и путем экстраполирования вычисляют их значения для нулевого размера стабилизатора.

Недостатком данного способа является то, что момент вспышки топлива и появление фронта пламени определяется визуально, что вносит существенную неточность при определении, сложность определения требуемых параметров, в камеру воспламенения смесь горючего и окислителя подаются, когда температура потока на 100-150°С ниже ожидаемой температуры воспламенения в камеру воспламенения через форсунки коллектора и продолжают нагрев до воспламенения, что приводит к постепенному частичному разложению топлива и образованию соединений, которые могут снижать (уменьшать) или повышать (увеличивать) температуру (период задержки) самовоспламенения, что также вносит неточности определяемых величин, также при таком способе подачи топлива в камеру воспламенения невозможно исследование топливных композиций с активаторами горения, которые при постепенном нагреве могут разлагаться. В связи с выше изложенным недостатком этого способа является низкая надежность получаемых данных, невозможность работы с топливными композициями, имеющими в своем составе промоторы горения, высокая трудоемкость способа определения.

Задачей настоящего изобретения является создание способа, позволяющего повысить точность определения заявленных параметров, иметь возможность математически вычислять заявленные параметры на основе разработанной методики расчета, сократить время и трудоемкость определения, получить возможность исследования топливных композиций на основе жидких реактивных горючих с промоторами горения.

Технический результат, на достижение которого направленно заявленное изобретение, заключается в повышении точности и сокращении времени определения периода задержки воспламенения, возможности определения исследуемых параметров для топливных композиций на основе жидких реактивных горючих с промоторами горения.

Технический результат способа определения периода задержки воспламенения топливных композиций на основе жидких реактивных горючих, заключающийся в том, что осуществляют нагрев топлива и окислителя до температуры самовоспламенения, регистрируют момент вспышки и измеряют в момент вспышки расчетные параметры, определение производят термобаррометрическим способом по экспериментальной кинетической кривой зависимости давления от времени и расчетным способом.

Последовательность определения периода задержки воспламенения в способе заключается в том, что в камеру сгорания с заданной температурой внутри нее, подается смесь, заданного стехиометрического соотношения, горючего и окислителя, где происходит самовоспламенение или поджиг смеси, осуществляется процесс горения, в результате чего в камере сгорания растет давление, которое фиксируется датчиком давления в камере сгорания, на основании полученных данных строится график кинетической кривой зависимости давления от времени по которому осуществляется определение или расчет величины периода задержки воспламенения (ПЗВ).

При распространении пламени температура и давление свежей смеси возрастают в соответствии с законом адиабатического сжатия, и скорость горения увеличивается. Специфическая особенность процесса состоит в возникновении температурного градиента в продуктах горения, причем температура имеет наибольшее значение в точке зажигания, наименьшее значение - на поверхности пламени. Появление температурного градиента легко понять при рассмотрении начальной и конечной стадий процесса. Газ, находившийся в центре сосуда, сгорает практически при постоянном давлении, равном начальному давлению в сосуде Pi. В дальнейшем продукты горения, находящиеся в центре, сжимаются почти до того объема, который занимало соответствующее количество исходной смеси. Так как работа, затрачиваемая на сжатие, производится при возрастании давления от Pi до конечного давления Ре, то она больше, чем работа расширения, проводившаяся при низком постоянном давлении, равном Pi. С другой стороны, газ, находящийся у стенки сосуда сначала сжимается от давления Pi до Ре и лишь затем, сгорая, расширяется приблизительно до своего первоначального объема. В этом случае работа расширения, производимая при наибольшем давлении больше работы сжатия. Таким образом, порции газа, сгорающие последними, теряют некоторую часть энергии, выделяющейся при его сгорании, а газ в центральной области приобретает некоторый избыток энергии. Поэтому в сосуде создается градиент температуры, соответствующий разнице температур в несколько сотен градусов. Аналогичные рассуждения применимы для любой стадии процесса, когда пламя находится на любом расстоянии от центра.

Согласно экспериментально полученной кинетической кривой, зная начальное и максимальное значения давлений в камере сгорания, с учетом величины полученного эмпирически коэффициента n графических данных и расчетных особым способом можно проводить расчет ПЗВ.

Давление в сосуде Р, а доля сгоревшего газа n (n=0 перед зажиганием и n=1 после окончания горения). В каждый данный момент времени некоторое количество смеси dn, имеющее температуру Tu, сгорает при практически постоянном давлении Р. Температура получающихся продуктов горения равна Tbp, соответствующей новой величине общего давления.

В уравнениях индексы i (начальный) и е (конечный) относятся к газу перед зажиганием и после окончания горения; индексы u и b относятся к свежей смеси и продуктам горения в течение всего времени распространения пламени от центра к стенкам сосуда. Пред зажиганием горючая газовая смесь находится при давлении Pi и температуры Ti. В любой момент после зажигания сгоревший газ занимает некоторый объем (ядро), окруженный свежей смесью, которая сжата адиабатически до температуры Tu.

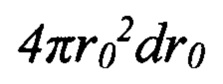

Для определения характеристик горения углеводородов в перепускной установке постоянного объема используется экспериментально полученная кинетическая кривая зависимости давления от времени (фиг. 1). После обработки кинетической кривой, на которой указано: а - открытие клапана, б - закрытие клапана, начало ПЗВ (P1), в - окончание ПЗВ, воспламенение ТВС, г - окончание доли п сгорания ТВС (Р2), д - окончание горения ТВС (Р3), производится последовательный расчет требуемых характеристик горения углеводородов в перепускной установке постоянного объема.

Для расчета скорости распространения пламени Uн с долей сгоревшей ТВС n (значение коэффициента n=0,2, полученное эмпирическим путем при проведении определения скорости распространения пламени на типовой перепускной установке постоянного объема фиг. 3 [2, 3], позволяет точно определить скорость распространения пламени и соответственно периода задержки воспламенения) необходимо провести следующие расчеты:

Расчет Р2 при n=0,2:

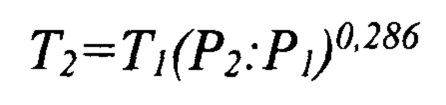

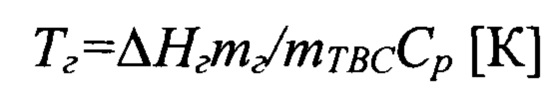

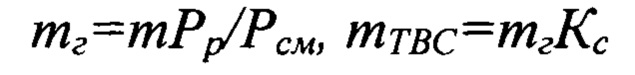

Расчет Т2 - температуры свежей смеси после поджатая ее сгоревшей долей смеси:

Расчет радиуса сгоревшей ТВС в сферической камере сгорания:

где 6,9 см - радиус камеры сгорания перепускной установки постоянного объема.

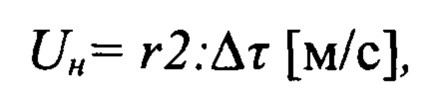

Расчет скорости распространения пламени Uн:

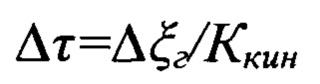

где Δτ время от P1 до Р2 [с].

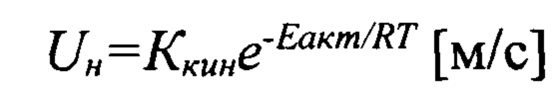

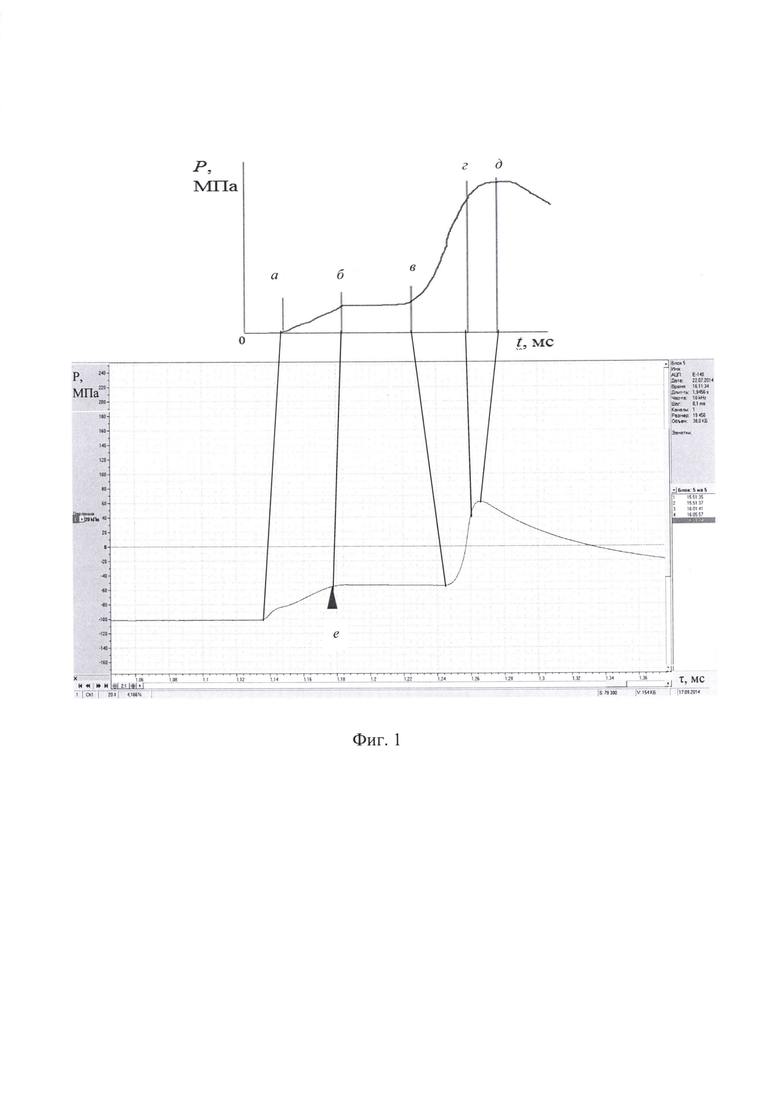

Расчет энергии активации ТВС (фиг. 2), на которой представлена темепратурная зависимость скорости распространения пламени в воздухе, α=1, Р=0,1 МПа:

Расчет периода задержки воспламенения:

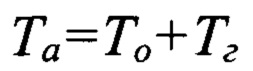

Расчет Та - термодинамической температуры горения:

где Т0 - температура в реакторе, К;

ΔНг - теплота сгорания горючего, кДж/кг;

mг - масса горючего в реакторе, кг;

mTBC - масса ТВС в реакторе, кг;

Ср - теплоемкость продуктов сгорания ТВС, кДж/кгК;

m - масса горючего в смесителе, кг;

Кс - коэффициент соотношения горючее : окислитель.

Результаты расчета теплоемкости продуктов сгорания ТВС при Р=0,055МПа и α=1: воздух+ТС-1, Тг=3013 К, Ср=1,46 кДж/кгК.

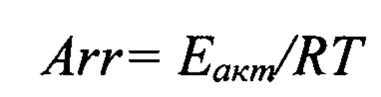

Расчет критерия Аррениуса:

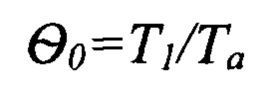

Расчет приведенной начальной температуры в реакторе:

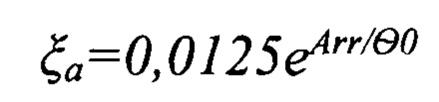

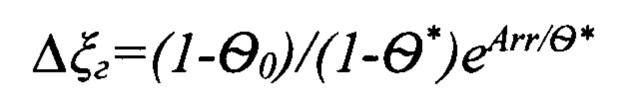

Численное решение уравнения О.М. Тодесса с учетом выгорания топлива позволило получить аппроксимирующее выражение в виде:

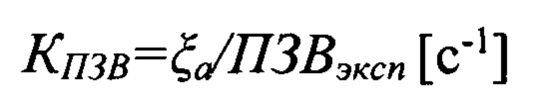

Расчет термодинамической константы по экспериментальному ПЗВэксп:

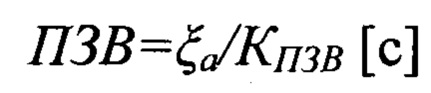

Расчет исследуемого ПЗВ:

Расчет времени сгорания:

Расчет приведенного времени сгорания:

Расчет приведенной температуры при максимальной скорости сгорания:

Расчет температуры воспламенения (момент времени, соответствующий максимуму второй производной температуры по времени). В диапазоне 0,5≤Arr≤1,0:

Расчет нормальной скорости распространения ламинарного пламени Uнn, из данных полученных в сферической камере сгорания.

Измеряемое давление в реакторе является функцией нагрева газа в следствии реакций взаимодействия горючего с кислородом воздуха. Скорость выделения тепла изменяется по мере увеличения сферического фронта пламени и подъема температуры во фронте пламени. В настоящем исследовании измерения нормальной скорости распространения ламинарного адиабатического пламени проводилось в гомогенной ТВС.

Согласно теории горения [5] в замкнутом объеме в адиабатическом приближении доля сгоревшего газа с высокой точностью определяется выражением:

где Р0 - начальное давление в реакторе (фиг. 1, точка а), Pm - максимальное давление в реакторе (фиг. 1, точка д).

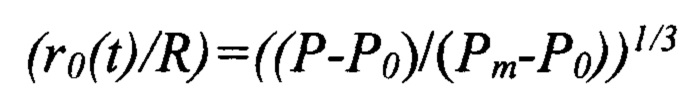

Относительная доля газа, которая перед зажиганием занимает сферу объемом V0(t) и радиусом r0(t), при сгорании увеличивает давление в реакторе до P(t), следовательно, можно записать соотношение:

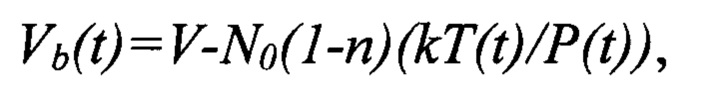

Вычитая объем несгоревшей смеси из полного объема реактора V находим объем, занимаемый долей газа п после сгорания:

где N0 - число молекул до зажигания смеси, k - постоянная Больцмана, T(t) -температура сжатого несгоревшего газа в реакторе. Откуда легко определить радиус сферы, заполненной сгоревшим газом:

где Т0 - начальная температура смеси до зажигания и T(t) находится из уравнения Пуассона

где γ - отношение теплоемкости при постоянном давлении к теплоемкости при постоянном объеме несгоревшего газа.

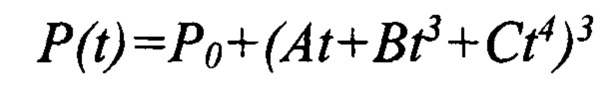

По измеренной временной зависимости давления можно найти нормальную скорость распространения ламинарного адиабатического пламени следующим образом. Сначала для уменьшения влияния шумов в датчике давления нелинейным методом наименьших квадратов аппроксимируем экспериментальную зависимость P(t) полиноминальной зависимостью вида:

Далее рассуждаем следующим образом, с одной стороны. Если бы при распространении пламени продукты горения не расширялись, несгоревший газ не сжимался, то объем порции газа перед сгоранием за время dt был бы равен:

Но из-за расширения радиуса этой сферы возрастает от r0 до rb(t), при этом происходит увеличение давления и температуры до P(t) и T(t) соответственно. Поэтому в результате такой трансформации порция газа из объема переходит к моменту времени t в объем размера:

За время dt выгорает слой толщиной Vn(t), объем которого равен:

Приравнивая 1 и 2 получаем формулу для вычисления нормальной скорости распространения ламинарного адиабатического пламени:

Экспериментальная часть проводилась на типовой термобаррометрической перепускной лабораторной установке [2, 4] (фиг. 3), состоящей из: 1 - клапан перепускной между смесителем и реактором; 2 - мерный объем; 3 - электромагнитный клапан; 4 - клапан для вакуумирования, напуска газа и манометра; 5 - смеситель с электрообогревом и датчиком давления; 6 - клапан для вакуумирования и отбора проб; 7 - реактор с электрообогревом; 8 - устройство для ввода жидкого горючего; 9 - ввод жидкого топлива; 10 - датчик давления в реакторе; 11 - блок управления и компьютер.

Порядок работы установки [2, 3]:

Перед приготовлением смеси в смесителе 5 обязательно проводится расчет максимального давления в реакторе 7 после сгорания топливно-воздушной смеси (ТВС) при выбранных для опыта значениях начальных значений давления и температуры в реакторе 7 или смесителе 5. Они не должны превышать максимальное рабочее давление в реакторе 7 4,0 МПа.

До приготовления смеси в смесителе и реакторе вакуумным насосом создается давление (разряжение), определяемое заданной предельной концентрацией газов, остающихся в этих сосудах, в составляемой смеси. По достижении этого давления насос отключается. При этом насос отделяется вентилем на гребенке и наполняется воздухом через другой клапан.

Газовые смеси приготавливаются в смесителе после, создания в нем разряжения, напуском в него газовых компонентов (сначала компонент наименьшей концентрации) через гребенку и вентиль, смонтированный на смесителе. Концентрации компонентов определяются по показаниям датчиков давления в газораспределительной системе.

Парогазовые смеси приготавливаются также в смесителе, нагретом до температуры, при которой заранее отмеренное количество горючего полностью испаряется в нем, вводится в вакуумированный (или частично заполненный воздухом) смеситель с помощью шприца. Затем подается газ, количество которого соответствует рассчитанным значениям: коэффициента избытка окислителя а и давления в смесителе. Для смешения компонентов требуется менее 300°С. После этого смесь вводится в реактор через электромагнитный клапан с регулируемым реле временем длительности перепуска.

Для измерения скоростей нормального горения, периода задержки воспламенения, пределов зажигания и предельных энергий зажигания компоненты смеси могут вводиться непосредственно в реактор через вентиль. Жидкий компонент вводится в вакуумированный реактор его испарением из сосуда, подсоединяемого к вентилю.

Капельно-газовые смеси готовятся следующим образом. Количество топлива, рассчитанного по заданным значениям коэффициента избытка горючего и давления в смесителе, вводится с помощью шприца или мерного цилиндра в U-образную трубку 8 перед смесителем 9. Затем жидкость впрыскивается газом в смеситель, в котором уже находится окислительный газ при давлении не ниже упругости пара жидкости. При этом требуемое количество газа (давление в сосуде с газовым

При помощи блока управления и компьютера (БУК) 11, контролирующего основные параметры (температуру, давление, скорость подачи и т.п.) эксперимента, задают необходимый режим испытаний. БУК 11 взаимодействует и имеет обратную связь с клапан перепускной между смесителем и реактором 1, электромагнитный клапан 3; смеситель с электрообогревом и датчиком давления 5, реактор с электрообогревом и датчиком давления 7, датчик давления в реакторе 10.

Через БУК проводится включение регистрации, ввод смеси в реактор и зажигание. При этом вентили на смесителе и реакторе должны быть закрыты.

Регистрация и запись параметров процесса, фото- и видеоматериалов производится вручную. Результаты параметров процесса записываются в память компьютера и отображаются в режиме реального времени на экране монитора.

После опыта избыточное давление из реактора выводится через вентиль и гребенку под тягу.

Зарегистрированные параметры процесса обрабатываются и помещаются в архив для последующего использования.

В качестве объекта исследования был выбран ТС-1.

Значения условий испытания топлив на лабораторной установке представлены:

- объем пробы для испытания, 1,65-1,87 см3

- температура в смесителе 5 (фиг. 3), 200°С

- температура в реакторе 7 (фиг. 3), 350°С

- начальное давление в реакторе 7 (фиг. 3), - 0,1 МПа

- время открытия клапана 3 (фиг. 3), 10 с

- время прогрева ТВС в смесителе 5 (фиг. 3), 30 с

- время открытия клапана 1 (фиг. 3), 0,05-0,08 с

В процессе проведения эксперимента в режиме реального времени на мониторе компьютера получаем диаграмму - зависимость нарастания давления в реакторе от времени сгорания ТВС. На фиг. 1 представлена диаграмма сгорания топливной композиции на основе жидкого реактивного горючего ТС-1.

Эти диаграммы позволяют снимать следующие характеристики сгорания топливных композиций на основе жидких реактивных горючих: ПЗВ (б-в, фиг. 1), максимальное давление (д, фиг. 1), время сгорания (а-д, фиг. 1), и на основании этих данных рассчитать скорость сгорания ТВС и топлива в массовых единицах г/си скорость нарастания давления в МПа/с.

Источники информации принятые во внимание:

1. Патент СССР, SU №659943, 1979

2. Масюков М.В., Панкин Д.А., Журкина Е.Ю. Методика оценки применимости промотированных углеводородных горючих для химических реактивных двигателей // «Орбита молодежи» и перспективы развития российской космонавтики: сборник материалов Всерос. Молодеж. Науч. - практ. Конф. СибГУ им. М.Ф. Решетнева. Красноярск - 2018 г. с. 216 С. 71-74

3. Масюков М.В., Наумов Д.А., Тимченко В.В., Журкина Е.Ю. Методика оценки новых «зеленых» топлив для ракетных и реактивных двигателей // Четвертый междисциплинарный научный форум с международным участием «Новые материалы и перспективные технологии». Москва 27-30 ноября 2018 г. / Сборник материалов. Том 3 -М: ООО «Буки Веди», 2018 г., 715 с. С. 467-471

4. Пискунов В.А., Зрелов В.Н. Испытания топлив для авиационных реактивных двигателей. М., Машиностроение, 1974, с. 200. С. 57-101

5. Цуцуран В.И., Павловец Г.Я., Мелешко В.Ю. Специальные топлива и горюче-смазочные материалы. Учебник. - М.: Министерство обороны РФ, 2019. с. 397 С. 253-287

| название | год | авторы | номер документа |

|---|---|---|---|

| Топливо для гиперзвукового прямоточного воздушно-реактивного двигателя | 2016 |

|

RU2633764C2 |

| Способ подачи нанодисперсного компонента топливной композиции в камеру сгорания прямоточного воздушно-реактивного двигателя | 2021 |

|

RU2767583C1 |

| Топливо для турбореактивного двухконтурного двигателя | 2024 |

|

RU2837769C1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТОПЛИВНО-ОКИСЛИТЕЛЬНОЙ СМЕСИ | 2009 |

|

RU2487299C2 |

| Установка для определения тяговых характеристик жидких реактивных горючих | 2021 |

|

RU2757652C1 |

| Автоматизированная установка для определения энерго-баллистических характеристик жидких углеводородных горючих | 2019 |

|

RU2712227C1 |

| СПОСОБ СОЗДАНИЯ ПИРОТЕХНИЧЕСКИХ ЭФФЕКТОВ | 1995 |

|

RU2125516C1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО ЗАЖИГАНИЯ ГОРЮЧЕЙ СМЕСИ | 2012 |

|

RU2490491C1 |

| Универсальный реактивный двигатель (УРД) | 2019 |

|

RU2754976C2 |

| МЕТАЛЛСОДЕРЖАЩАЯ ПРИСАДКА К ТОПЛИВАМ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ЕЕ ПРИМЕНЕНИЯ | 2010 |

|

RU2444560C1 |

Способ определения периода задержки воспламенения топливных композиций на основе жидких реактивных горючих относится к области исследования физико-химических свойств и характеристик горения топливных композиций на основе жидких реактивных горючих. Сущность способа заключается в том, что в камеру сгорания с заданной температурой внутри нее, имеющую обогрев, с датчиком динамического измерения давления внутри камеры сгорания, системой поджига смеси горючего и окислителя в камере сгорания подается смесь заданного стехиометрического соотношения горючего и окислителя, где происходит самовоспламенение или поджиг смеси горючего и окислителя, осуществляется процесс горения, в результате чего в камере сгорания растет давление, которое фиксируется датчиком давления в камере сгорания. На основании полученных данных строится график кинетической кривой зависимости давления от времени, с учетом которого осуществляется определение величины периода задержки воспламенения. Эмпирически выведен корректирующий коэффициент n графических данных. Технический результат - повышение точности и сокращение времени определения периода задержки воспламенения, возможность определения исследуемых параметров для топливных композиций на основе жидких реактивных горючих с промоторами горения. 3 ил.

Способ определения периода задержки воспламенения топливных композиций на основе жидких реактивных горючих, заключающийся в том, что осуществляют нагрев топлива и окислителя до температуры самовоспламенения, регистрируют момент вспышки и измеряют в момент вспышки расчетные параметры, отличающийся тем, что определение производят термобаррометрическим способом по экспериментальной кинетической кривой зависимости давления от времени и расчетным способом.

| Способ определения периода задержки и температуры самовоспламенения жидких и газообразных топлив | 1976 |

|

SU659943A1 |

| Вильехо Мальдонадо П.Р., Гусаков С.В., Девянин С.Н | |||

| и др | |||

| "ИССЛЕДОВАНИЕ ПЕРИОДА ЗАДЕРЖКИ ВОСПЛАМЕНЕНИЯ БИОТОПЛИВ", ж-л "ТРАНСПОРТ НА АЛЬТЕРНАТИВНОЙ ОСНОВЕ", номер 1 (31), 2013, с | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Способ определения периода задержки и температуры самовоспламенения жидкого и газообразного топлива | 1981 |

|

SU979976A1 |

| Масюков М.В., Панкин Д.А., Журкина Е.Ю | |||

| "Методика оценки применимости промотированных углеводородных горючих | |||

Авторы

Даты

2022-01-11—Публикация

2021-03-15—Подача