Изобретение относится к топливным присадкам, а именно к металлсодержащим присадкам к топливам, и может быть использовано при сжигании топлива в технологических устройствах и энергетических установках, в частности, в двигателях наземного транспорта и летательных аппаратов.

Роль присадок при производстве и применении топлив постоянно растет. Присадки различаются по назначению и по механизму действия, при этом в качестве присадок к топливам предлагаются соединения самых разных классов, как органические, так и неорганические (A.M.Данилов. Применение присадок в топливах. - М.: Мир, 2005 г., 287 с.).

Известно множество видов металлсодержащих присадок к топливам - от гомогенных растворов соединений металлов в водных или углеводородных средах до суспензий (взвесей) видимых металлических частиц. В границах этого диапазона располагаются металлсодержащие присадки на основе наночастиц, представляющие наибольший интерес.

Большинство металлсодержащих присадок к топливам обладают каталитическими свойствами (см., например, RU 2304610, C10L 1/18, C10L 1/30, C10L 10/00, C10L 10/06, 20.08.2007; US 4892562, НКИ 44/324, МПК C10L 1/30, C10L 1/10, C10L 1/14, C10L 1/18, C10L 10/00, 09.01.1990; RU 2296152, C10L 1/18, 27.03.2006; RU 2069774, F02B 51/02, F02B 77/02, F02M 27/02, 27.11.1996; US 5919276, НКИ 44/370, МПК C10L 10/00, C10L 1/10, C10L 1/14, 06.07.1999).

Известны металлсодержащие присадки каталитического действия на основе наночастиц.

В патенте RU 2352618, C10L 1/12, C10L 10/02, C01F 17/00, опубл. 20.04.2009, в качестве топливной присадки предложены наночастицы оксида церия в сочетании с детергентом, который покрывает частицы оксида церия, и другими добавками. Отмечено, что эффективность присадки зависит от размера частиц оксида церия - они должны быть меньше 1 мкм в размере и предпочтительно составлять 1-300 нм в размере. Для получения данной присадки оксид церия измельчают в неполярном органическом растворителе в ультразвуковой или шаровой мельнице в присутствии детергента, предпочтительно имидов алифатических дикарбоновых кислот.

В патенте RU 2361903, C10L 1/00, C10L 1/10, C10L 1/12, опубл. 20.07.2009, предложены присадки к топливу из наносплава двух или более металлов, которые получают либо восстановлением смеси водных растворов солей металлов в присутствии детергента, либо смешиванием и измельчением порошков металлов при температуре и давлении, достаточных для формирования сплава с последующим добавлением детергента для образования покрытия на частицах сплава. Продолжительность измельчения в присутствии детергента составляет 24-36 час. Размер частиц наносплава не должен превышать 100 нм.

В патенте RU 2259388, C10L 1/12, опубл. 27.08.2005, в качестве присадки к дизельному топливу предложено использовать наноразмерные частицы смеси гидроокисей переходных металлов, в основном гидроокиси железа, получаемые осаждением щелочью отработанных растворов травления печатных плат и стали, высушиванием осадка и диспергированием его в среде дизельного топлива.

Известные металлсодержащие присадки в той или иной степени обеспечивают повышение эффективности сгорания топлива и уменьшение выбросов вредных веществ с выхлопными газами за счет каталитического действия металлов, но не позволяют улучшить параметры воспламеняемости и горения топливно-воздушной смеси, что в настоящее время является одной из главных проблем при создании топливных присадок.

Способы получения приведенных известных присадок на основе наночастиц металлов или их соединений отличаются сложностью технологии и требуют применения различных веществ, в том числе малодоступных.

Наиболее близким по технической сущности к предлагаемому способу получения заявляемой металлсодержащей присадки к топливам является способ получения механоактивированного пиротехнического состава, разработанный ранее в ИХФ РАН и описанный в патенте RU 2235085, С06В 33/00, опубл. 27.08.2004 (прототип). Способ-прототип заключается в механоактивировании смеси промышленных порошков энергоемких материалов - алюминия и триоксида молибдена - путем перемешивания и измельчения в энергонапряженной шаровой мельнице в присутствии 30-50 мас.% нейтральной жидкости. В качестве нейтральной жидкости используют жидкий летучий углеводород. Обрабатывают смесь в мельнице в течение 3-4 мин циклами по 30 секунд с промежутками в 1 мин. Барабан мельницы продувается аргоном. Размер частиц в полученной гомогенной смеси порошков составляет 15-20 мкм.

Способ-прототип отличается простотой технологии и доступностью исходных компонентов, но не позволяет получать металлсодержащий порошок в наноразмерном состоянии.

Задачей изобретения является создание такой металлсодержащей присадки к топливам, которая благодаря принципиально иному механизму ее действия по сравнению с известными металлсодержащими присадками, позволит улучшить параметры воспламеняемости и горения топливно-воздушной смеси - обеспечит существенное уменьшение задержки самовоспламенения и повышение скорости горения топливно-воздушной смеси.

Задачей изобретения является также разработка способа получения заявляемой присадки к топливам, который, как и способ-прототип, будет отличаться простотой технологии и доступностью исходных компонентов и в то же время позволит получать металлсодержащую присадку в виде порошка с наноразмерными компонентами.

Задачей изобретения является также разработка способа применения заявляемой присадки к топливам, который обеспечит улучшение воспламеняемости топливно-воздушной смеси и позволит повысить скорость ее горения.

Решение поставленной задачи достигается предлагаемой металлсодержащей присадкой к топливам, содержащей промышленный порошок металла, выбранный из группы: алюминий, магний, и твердый окислитель - наноразмерный порошок триоксида молибдена со средним размером частиц не более 100 нм, полученный механоактивированием промышленного порошка триоксида молибдена, при следующем соотношении компонентов, мас.%:

подвергнутые совместному механоактивированию в инертной среде.

Решение поставленной задачи достигается также предлагаемым способом получения заявляемой металлсодержащей присадки, включающим механоактивирование промышленных порошков металла и твердого окислителя - триоксида молибдена путем перемешивания и измельчения в энергонапряженной шаровой мельнице в инертной среде, в котором в качестве промышленного порошка металла используют промышленный порошок алюминия или магния, а процесс механоактивирования осуществляют в две стадии: на первой стадии механоактивированию подвергают промышленный порошок триоксида молибдена до среднего размера частиц не более 100 нм в среде инертного газа, на второй стадии полученный наноразмерный порошок триоксида молибдена смешивают с промышленным порошком металла до содержания металла в смеси от 30 до 70 мас.% и проводят повторное механоактивирование в среде инертного газа в присутствии нейтральной жидкости.

Решение поставленной задачи достигается также предлагаемым способом применения заявляемой металлсодержащей присадки, заключающимся в том, что присадку добавляют к топливу в количестве до 5 мас.%.

Заявляемое изобретение было разработано на основе детальных исследований влияния процесса механоактивирования на структуру и реакционную способность предлагаемой присадки - двухкомпонентной энергоемкой системы металл/твердый окислитель.

Принципиальное отличие заявляемого изобретения от основного количества существующих патентов заключается в механизме действия предлагаемой присадки. В большинстве случаев металлсодержащая присадка используется как катализатор окисления топлива газообразным окислителем. В заявляемом изобретении присадка содержит как металл, так и твердый окислитель, взаимодействие между которыми приводит к локальному повышению температуры и давления и инициирует самовоспламенение топлива. Выбор твердого окислителя обусловлен достаточно высокими тепловыми эффектами реакции:

Me+MnOm→МеОх+М.

Из этих соображений в качестве твердого окислителя был выбран оксид молибдена МоО3. В частности, тепловой эффект превращения 2Al+МоО3→Al2O3+Мо составляет 1120 ккал/кг; 3Mg+МоО3→3MgO+Мо - 1170 ккал/кг.

Одной из главных задач механического активирования смесей энергоемких материалов, содержащих металлическое горючее и твердый окислитель, является максимальное увеличение реакционной способности таких систем. Рост реакционной способности может быть достигнут увеличением площади контакта компонентов реакционной смеси и накоплением дефектов в каждом из компонентов. Естественно ожидать, что при переходе к наноразмерным компонентам площадь контакта компонентов в реакционной смеси будет увеличиваться.

Методика приготовления двухкомпонентной смеси наноразмерных частиц механической активацией в принципе допускает различные варианты: совместная механическая активация смеси исходных промышленных образцов металла и окислителя размерами в десятки микрон, либо предварительное приготовление каждого из компонентов в наноразмерном состоянии, а затем совместная дополнительная гомогенизация и активация наноразмерных частиц.

Первый вариант активации опробован в ИХФ РАН ранее (RU 2235085, С06В 33/00, опубл. 27.08.2004 - способ-прототип). Оказалось, однако, что смесь наноразмерных компонентов таким способом получить не удается. При механической активации индивидуальных компонентов перевести в наноразмерное состояние удалось только хрупкий МоО3 (средний размер частиц меньше 100 нм, подробнее см. ниже в примере 1). Для пластичных промышленных порошков металлов (магний, алюминий) методом механической активации даже в присутствии поверхностно-активных веществ получить частицы размером меньше нескольких микрон не удается.

В результате проведенных при создании заявляемого изобретения исследований была разработана методика механической активации в две стадии: на первой стадии получают наноразмерный МоО3, а затем активируют смесь исходного порошка металла и наноразмерного МоО3. Такой подход оказался весьма эффективным - присутствие в смеси наноразмерного МоО3 способствует резкому повышению эффективности разрушения частиц металла (см. ниже примеры 2 и 3).

В качестве исходных компонентов в предлагаемой присадке используются промышленно производимые порошки алюминия или магния и триоксида молибдена технической чистоты с содержанием активных компонентов более 95%. Средний размер частиц исходного промышленного порошка МоО3 составлял 30 мкм. Алюминиевые порошки разных марок имеют различную дисперсность. В предлагаемой присадке можно использовать различные промышленные порошки алюминия: например, сферический Al со средним размером частиц 3-7 мкм (типа АСД-4 или АСД-6) или пластинчатый Al с частицами чешуйчатой формы толщиной 1-2 мкм и поперечными размерами до нескольких десятков мкм (типа ПП-2 или ПАП-2). Размер частиц исходного промышленного порошка Mg может достигать 35-40 мкм.

Смешение и механическая активация компонентов предлагаемой присадки производится в энергонапряженной шаровой мельнице, например, в вибрационной мельнице Аронова (Аронов М.И. Приборы и техника эксперимента, 1959, №1, с.153). Степень механохимического воздействия характеризуется величиной удельной дозы подведенной механической энергии Д кДж/г, рассчитываемой по соотношению: Д=It, где I - удельная энергонапряженность мельницы, t - продолжительность обработки. Энергонапряженность мельницы определяется методом тест-объектов. Приготовление наноразмерных частиц МоО3 (первая стадия) проводят в среде инертного газа (аргон). Продолжительность обработки (удельная доза подведенной энергии) определяется достижением минимального размера частиц (детали см. пример 1). Вторая стадия - механическая активация смеси исходного промышленного порошка металла и наноразмерного МоО3 (приготовленного на стадии 1) проводится в среде инертного газа в присутствии нейтральной жидкости. Нейтральная жидкость представляет собой жидкий углеводород: алифатический, циклический или ароматический, например гексан, толуол, циклогексан, бензин, дизельное топливо и др. Режимы обработки на второй стадии подбирались таким образом, чтобы происходило максимальное уменьшение размеров крупных частиц металла и достигалась максимальная гомогенизация (перемешивание) смеси, но химического взаимодействия между компонентами не было. Обработка на обеих стадиях механической активации проводится в дробном режиме: 30 секунд помола - 5 минут отдыха.

Структуру механоактивированных порошков анализировали методами рентгено-структурного анализа, оптической и сканирующей электронной микроскопии с элементным микроанализом. Распределение частиц по размерам измеряли методом нанометровой гранулометрии. Удельную поверхность порошков определяли методом БЭТ по низкотемпературной (80 К) адсорбции аргона.

Для иллюстрации изобретения приводим примеры и рисунки.

Краткое описание рисунков.

Рис.1:

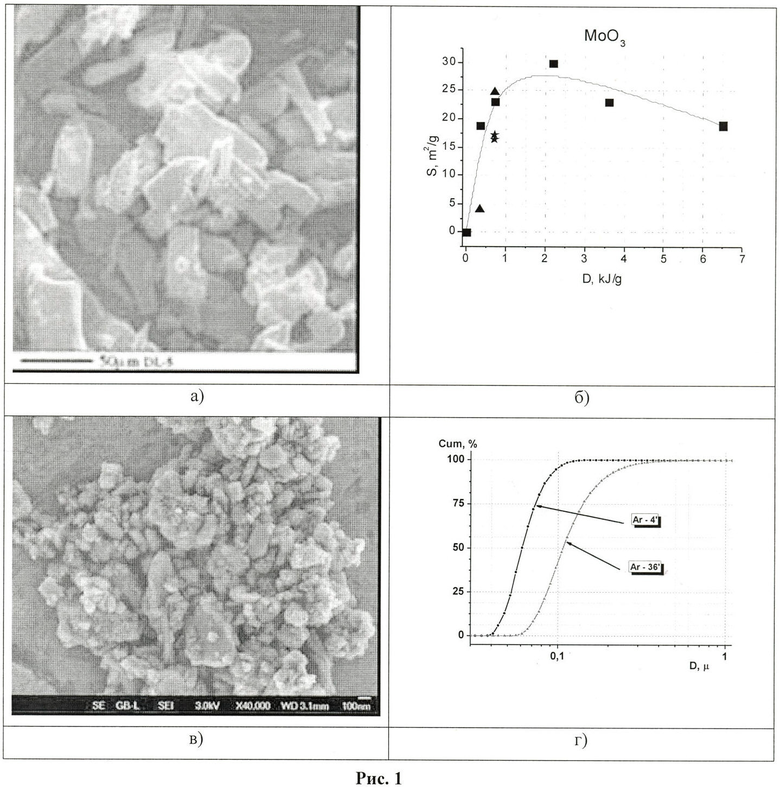

(а) СЭМ изображение исходного промышленного порошка МоО3;

(б) изменение величины удельной поверхности S по мере роста дозы Д активации;

(в) СЭМ изображение активированного образца МоО3, D=0.72 кДж/г;

(г) распределение частиц порошков МоО3 по размерам: активация в течение 4 мин и 36 мин.

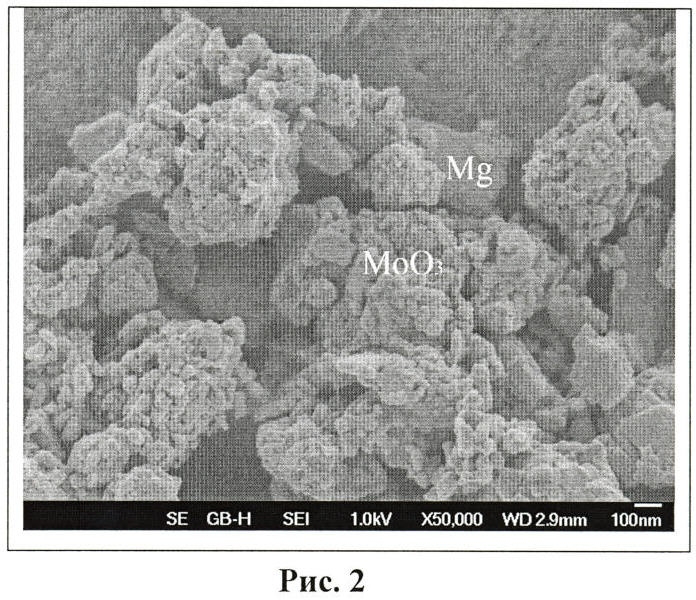

Рис.2. СЭМ изображение активированной смеси Mg/МоО3.

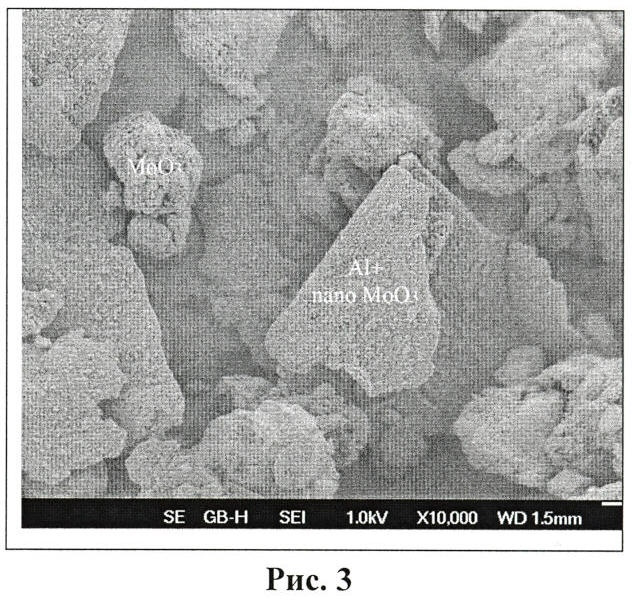

Рис.3. СЭМ изображение активированной смеси Al/МоО3.

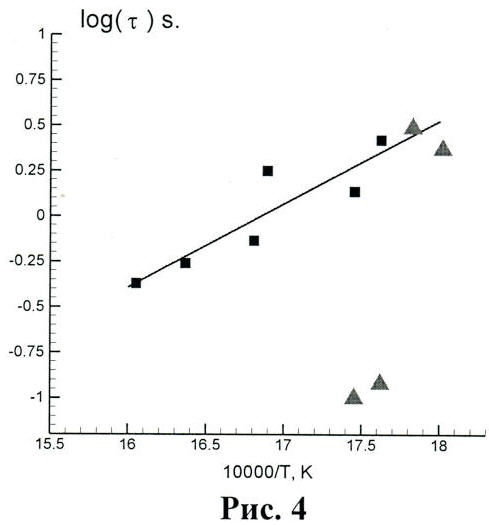

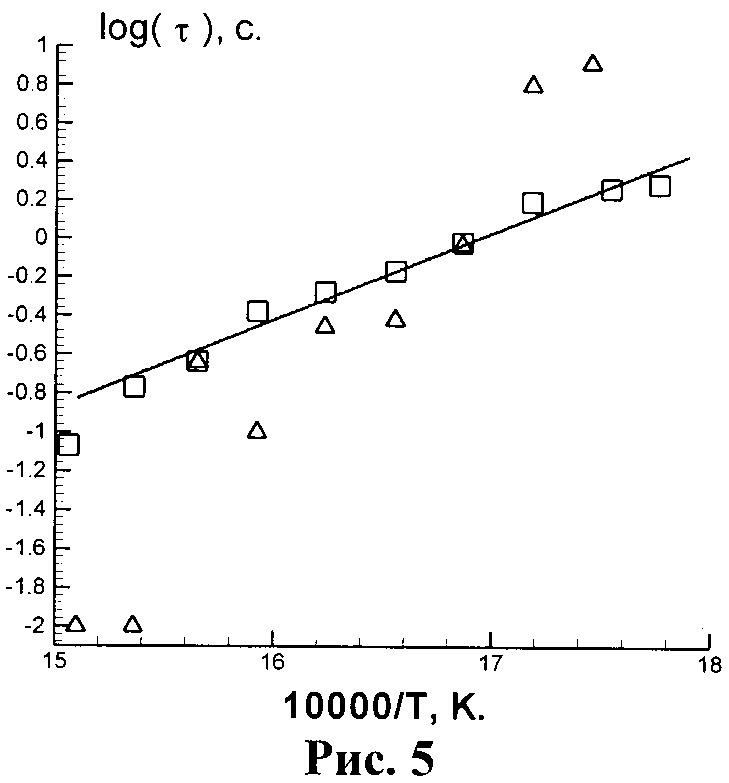

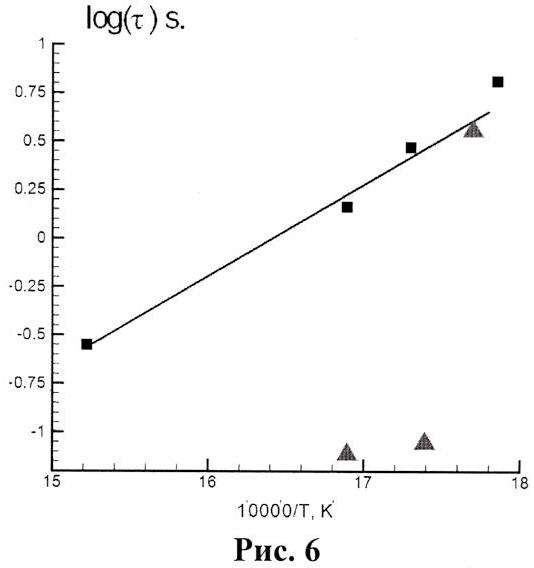

На рис.4-6 представлены результаты измерений зависимости задержек воспламенения при добавлении к топливу предлагаемой присадки.

Пример 1.

10 г промышленного порошка МоО3 технической чистоты со средним размером частиц 30 мкм (рис.1а) помещают в вибрационную мельницу. Барабан мельницы продувается аргоном. Порошок в мельнице обрабатывают в течение различного времени (от 30 секунд до 36 минут) циклами по 30 сек с промежутками в 5 мин. После измельчения измеряют спектры рентгеновской дифракции и удельную поверхность. Данные рентгеновской дифракции подтверждают, что фазовых превращений при механической активации не происходит. Зависимость величины удельной поверхности S активированного порошка МоО3 от удельной дозы Д подведенной энергии (продолжительности измельчения) приведена на рис.1б. Видно, что на начальной стадии активации величина удельной поверхности (S) резко возрастает и при дозе Д=0,72 кДж/г (4 мин измельчения) S достигает 23 м2/г. Средний размер частиц <d>, рассчитанный из удельной поверхности по соотношению S=6/(ρ<d>), где ρ - плотность, составляет <d>=55 нм. Эта величина согласуется с результатами сканирующей электронной микроскопии (СЭМ) (рис.1в) и измерений гранулометрического состава (рис.1г, кривая Ar-4′, <d>=60 нм). Дальнейшая механическая активация нецелесообразна. При увеличении дозы активации удельная поверхность прекращает расти и даже уменьшается (рис.1б), а наночастицы агрегируются, и их средний диаметр возрастает (рис.1г, кривая Ar-36′, <d>=100 нм).

Таким образом, оптимальная доза приготовления наноразмерного порошка МоО3 составляет 0.72 кДж/г.

Пример 2.

5.52 г полидисперсного промышленного порошка магния (<d>=33-40 мкм) и 5.37 г наноразмерного порошка МоО3, полученного по примеру 1 (средний размер частиц 60 нм), помещают в барабан вибрационной мельницы. В барабан дополнительно наливают 35 мл гептана, и его продувают аргоном. Смесь обрабатывают в мельнице в течение 12 мин циклами по 30 сек с промежутками в 5 мин. Удельная доза подведенной механической энергии Д=3.5 кДж/г. Полученная двухкомпонентная гомогенная смесь состоит из наночастиц МоО3 размером 30-100 нм, объединенных в шарообразные агрегаты с размерами от 200 до 1000 нм, и субмикронных частиц магния с размерами от 100 нм до 500 нм (см. рис.2) с нанесенными на них наночастицами МоО3.

Пример 3.

3.08 г промышленного алюминиевого порошка марки ПАП-2 и 7.84 г наноразмерного порошка МоО3, полученного по примеру 1 (средний размер частиц 60 нм), помещают в барабан вибрационной мельницы. В барабан дополнительно наливают 30 мл гептана, и его продувают аргоном. Смесь обрабатывают в мельнице в течение 12 мин циклами по 30 сек с промежутками в 5 мин. Удельная доза подведенной механической энергии Д=3,5 кДж/г. В полученной двухкомпонентной гомогенной смеси алюминий представлен тонкими пластинами размером до нескольких мкм, поверхность которых покрыта либо отдельными наночастицами МоО3 размером 30-100 нм, либо шарообразными агрегатами наночастиц МоО3 с размерами от 200 до 800 нм (см. рис.3).

При разработке предлагаемого способа применения заявляемой присадки были проведены исследования условий и механизма самовоспламенения углеводородных горючих, содержащих предлагаемую присадку в различной концентрации - от 1% до 5%. Увеличение количества добавки в топливе выше 5 мас.% не приводит к повышению эффективности ее действия. Добавление других известных целевых присадок к топливу не ухудшает эффективность действия заявляемой присадки.

Эксперименты проводились в статической установке перепускного типа с внутренним диаметром реактора 120 мм в диапазоне температур от 500 до 700 К при давлении 1.4-1.5 ата. Навеска исследуемого топлива, подаваемого через U-образную трубку в реактор, соответствовала массе, необходимой для создания в реакторе стехиометрической (в среднем) топливовоздушной смеси. После открытия клапана диспергированное в потоке холодного воздуха топливо вносится в нагретый до заданной температуры реактор и смешивается с горячим воздухом. Время открытия клапана составляло 0.2 с. Время задержки самовоспламенения определяли как промежуток времени от момента окончания перепуска топлива в реактор до момента взрыва смеси.

В результате проведенных исследований было установлено, что, начиная с некоторых «пороговых» значений температуры реактора, добавление к топливу предлагаемой присадки значительно - более чем на порядок - сокращает задержки самовоспламенения топливно-воздушных смесей по сравнению с воздушной смесью чистого жидкого горючего.

На рис.4 представлены результаты измерений зависимости задержек воспламенения от температуры стенки реактора для присадки Mg/МоО3, полученной по примеру 2: квадраты - н-гептан; треугольники - н-гептан с присадкой Mg/МоО3 в количестве 2,0 мас.%. Из приведенных данных видно, что при достижении порогового значения температуры стенки реактора ~567 К задержки самовоспламенения смеси н-гептан с присадкой Mg/МоО3 - воздух резко сокращаются.

Для определения скорости распространения пламени в смеси н-гептан с присадкой Mg/МоО3 - воздух после самовоспламенения смеси проводили скоростную видеосъемку при помощи кинокамеры с частотой 600 кадров/с. Скорость распространения пламени, определенная по результатам видеосъемки, составляет 30-50 м/с, что на 1.5-2 порядка превышает скорость нормального распространения пламени в воздушных смесях чистого углеводородного горючего.

На рис.5 представлены результаты измерений зависимости задержек воспламенения от температуры стенки реактора для присадки Al/МоО3, полученной по примеру 3: квадраты - н-гептан; треугольники - н-гептан с присадкой Al/МоО3 в количестве 3,0 мас.%. Из приведенных данных видно, что при достижении порогового значения температуры стенки реактора 651 К задержки самовоспламенения смеси н-гептан с присадкой Al/МоО3 - воздух резко сокращаются.

На рис.6 представлены результаты измерений зависимости задержек воспламенения от температуры стенки реактора для присадки Mg/МоО3, полученной по методике, аналогичной примеру 2: квадраты - дизельное топливо; треугольники - дизельное топливо с присадкой Mg/МоО3 в количестве 4,5 мас.%. Из приведенных данных видно, что при достижении порогового значения температуры стенки реактора 575 К задержки самовоспламенения смеси дизельное топливо с присадкой Mg/МоО3 - воздух резко сокращаются.

Одно из возможных объяснений наблюдаемых эффектов - «микровзрыв» капель горючего, содержащих предлагаемую присадку, вследствие быстрой экзотермической реакции между ее активированными компонентами при прогреве капли. Не исключается и взаимодействие наноразмерных и субмикронных частиц металла с кислородом топливно-воздушной смеси на горячей стенке реактора.

Таким образом, предложена металлсодержащая присадка к топливу, которая благодаря наличию в ней металлического горючего и твердого окислителя позволяет существенно уменьшить задержки самовоспламенения топливно-воздушной смеси и повысить скорость ее сгорания.

Разработан способ получения предложенной присадки к топливам, который отличается простотой технологии и доступностью исходных компонентов и позволяет получать металлсодержащую присадку в виде порошка с наноразмерными компонентами.

Предложен способ применения металлсодержащей присадки, который обеспечивает улучшение воспламеняемости топливно-воздушной смеси и повышение скорости ее горения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ПИРОТЕХНИЧЕСКИЙ МЕХАНОАКТИВИРОВАННЫЙ | 2003 |

|

RU2235085C1 |

| Способ изготовления пиротехнических составов | 2017 |

|

RU2663047C1 |

| Способ получения нанопорошка триоксида молибдена MoО в реакторе | 2023 |

|

RU2808903C1 |

| Способ получения наноразмерных мультиоксидов тугоплавких металлов | 2021 |

|

RU2799512C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ГИДРОПЕРЕРАБОТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2014 |

|

RU2612222C2 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2119940C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2445163C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ ДИЗЕЛЬНЫХ ФРАКЦИЙ | 2012 |

|

RU2496574C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ МЕТАЛЛИЧЕСКИХ И МЕТАЛЛОКСИДНЫХ ЧАСТИЦ | 2004 |

|

RU2260500C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОКАТАЛИТИЧЕСКИ АКТИВНОГО НАНОКРИСТАЛЛИЧЕСКОГО ДИОКСИДА ТИТАНА АНАТАЗНОЙ МОДИФИКАЦИИ | 2013 |

|

RU2551677C2 |

Изобретение относится к металлсодержащим присадкам к топливам и способу их получения и может быть использовано при сжигании топлива в технологических устройствах и энергетических установках. Присадка содержит промышленный порошок металла, выбранный из группы: алюминий, магний, и твердый окислитель. Окислитель представляет собой наноразмерный порошок триоксида молибдена со средним размером частиц не более 100 нм, полученный механоактивированием промышленного порошка триоксида молибдена. Соотношение компонентов, мас.%: порошок металла - 30-70, наноразмерный порошок триоксида молибдена - остальное. Компоненты подвергают совместному механоактивированию путем перемешивания и измельчения в энергонапряженной шаровой мельнице в инертной среде. Причем механоактивирование осуществляют в две стадии. На первой стадии механоактивированию подвергают порошок триоксида молибдена до среднего размера частиц не более 100 нм. На второй стадии полученный наноразмерный порошок триоксида молибдена смешивают с промышленным порошком металла и проводят повторное механоактивирование. Предложенная присадка к топливу и способ ее применения позволяют существенно уменьшить задержки самовоспламенения и повысить скорость сгорания топливно-воздушной смеси. 3 н.п. ф-лы, 6 ил., 3 пр.

1. Металлсодержащая присадка к топливам, содержащая промышленный порошок металла, выбранный из группы: алюминий, магний, и твердый окислитель - наноразмерный порошок триоксида молибдена со средним размером частиц не более 100 нм, полученный механоактивированием промышленного порошка триоксида молибдена, при следующем соотношении компонентов, мас.%:

подвергнутые совместному механоактивированию.

2. Способ получения металлсодержащей присадки по п.1, включающий механоактивирование промышленных порошков металла и твердого окислителя - триоксида молибдена путем перемешивания и измельчения в энергонапряженной шаровой мельнице в инертной среде, отличающийся тем, что в качестве промышленного порошка металла используют промышленный порошок алюминия или магния, а процесс механоактивирования осуществляют в две стадии: на первой стадии механоактивированию подвергают промышленный порошок триоксида молибдена до среднего размера частиц не более 100 нм в среде инертного газа, на второй стадии полученный наноразмерный порошок триоксида молибдена смешивают с промышленным порошком металла до содержания металла в смеси от 30 до 70 мас.% и проводят повторное механоактивирование в среде инертного газа в присутствии нейтральной жидкости.

3. Способ применения металлсодержащей присадки по п.1, заключающийся в том, что присадку добавляют к топливу в количестве до 5 мас.%.

| СОСТАВ ПИРОТЕХНИЧЕСКИЙ МЕХАНОАКТИВИРОВАННЫЙ | 2003 |

|

RU2235085C1 |

| ЕР 1889895 A2, 20.02.2008 | |||

| ВИБРОМОЛОТ | 1965 |

|

SU216532A1 |

| МНОГОФУНКЦИОНАЛЬНАЯ ПРИСАДКА К ТОПЛИВУ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2188329C1 |

| КОМПОЗИЦИОННАЯ ПРИСАДКА К ЖИДКИМ ТОПЛИВАМ | 2001 |

|

RU2187541C1 |

| Многофункциональная присадка к жидкому топливу | 1974 |

|

SU502926A1 |

Авторы

Даты

2012-03-10—Публикация

2010-07-01—Подача