Изобретение относится к области испытаний материалов, в частности, жидких реактивных горючих с помощью измерительных средств путем автоматизированного определения особым способом тяговых характеристик (удельной тяги R и удельного импульса тяги Iуд жидких реактивных горючих (ЖРГ) для исследования применимость жидких реактивных горючих с требуемыми характеристиками в заданных условиях, и может быть использовано в автоматизированных системах создания и исследования новых топливных композиций на основе жидких реактивных горючих.

Перед авторами стояла задача разработать автоматизированную установку, позволяющую определять удельную тягу R и удельный импульс тяги Iуд с высокой точностью и достоверностью, а дополнительно энергию необходимую для реализации режима детонации или горения ЖРГ, с возможностью создания начальных условий сходных с условиями эксплуатации ЖРГ в различных системах гражданского и другого назначения, с одновременным сокращением времени испытания (до 14 минут при определении удельной тяги R и удельного импульса тяги Iуд и энергию необходимую для реализации режима детонации или горения ЖРГ), исключения субъективности при выполнении измерений, за счет автоматизации процесса и введения дополнительных блоков и устройств.

Существующая система испытаний топлив для реактивных двигателей [3] при всех своих достоинствах громоздка и в настоящее время приводит к относительным недостаткам, в частности:

- сдерживает расширение ресурсов углеводородных горючих для реактивных двигателей,

- сдерживает научные исследования по разработке перспективных топлив и созданию многофункциональных присадок для повышения качества существующих углеводородных горючих,

- сокращение возможности эффективно и рационально использовать свойства топлив для повышения надежности, долговечности и экономичности двигателей современных летательных аппаратов [4].

В настоящее время активно развиваются программы по созданию жидких реактивных горючих и композиций на их основе с заданными параметрами для химических реактивных двигателей (ХРД) современных летательных аппаратов (СЛА) с улучшенными характеристиками, позволяющими эксплуатировать их в экстремальных условиях. В настоящее время лидирующие позицию по созданию и объему инвестиций в разработку новых ЖРГ и композиций на их основе занимают США, Китай, Индия, Франция и Германия [4].

Одна из проблем создания современных летательных аппаратов, с улучшенными характеристиками, эксплуатируемых в экстремальных условиях заключается в создании ЖРГ и топливных композиций на их основе с заданными параметрами энерго-баллистических характеристик. В связи с этим имеется два направления исследования: разработка нового ЖРГ с улучшенными эксплуатационными показателями и модернизация существующих с возможностью эксплуатации в экстремальных условиях ЖРГ. При этом существует задача, заключающаяся в создании комплекса лабораторных установок и методик, позволяющих проводить предварительную объективную оценку применимости ЖРГ, удельной тяги R и удельного импульса тяги Iуд ЖРГ, создаваемых ЖРГ и топливных композиций на их основе в современных ХРД СЛА эксплуатируемых в экстремальных условиях. В связи с выше изложенным перед авторами стояла задача разработать такую установку, которая позволит воссоздавать требуемые параметры работы ХРД СЛА и сможет отвечать следующим требованиям: точность, достоверность, повторяемость, исключение субъективности при выполнении измерений, малое время проведения эксперимента.

Наиболее близким к предлагаемому изобретению и взятым за прототип является баллистический маятник [1], состоящий из рабочей камеры, датчика давления, свечи подрыва для инициирования (поджига) подрыва топливно-воздушной смеси (ТВС), электрического обогревателя. Однако эта установка имеет ряд существенных недостатков:

-невозможность определения температуры (t, °С) в рабочей камере (РК) установки и автоматического поддержания заданной температуры в РК из-за отсутствия устройства регулировки степени нагрева электрического обогревателя, вследствие чего увеличиваются погрешность, разброс показаний от опыта к опыту при данной температуре и увеличение времени необходимое для проведения одного опыта из-за постоянной необходимости включения или выключения электрического обогревателя для поддержания заданной температуры в РК;

- отсутствие датчика температуры внутри РК приводило к тому, что измерение температуры в РК осуществлялось ртутным термометром, который после каждого замера температуры было необходимо извлекать и закрывать отверстие для замеров в корпусе заглушкой, что также вносило большую погрешность при проведении опыта и не позволяло дать объективную оценку исследуемым ЖРГ или топливных композиций на его основе;

-отсутствие автоматического поддержания заданной температуры в РК электрическим обогревателем приводит к малому постоянству температуры, при которой происходит химическое разложение ЖРГ и топливных композиций на его основе;

- невозможность определения энергии необходимой для организации процесса детонации или горения в РК при заданных условиях;

- отсутствие смесителя, из которого осуществляется подача ТВС в РК установки с заданным стехиометрическим соотношением горючего и газообразного окислителя, что позволяет моделировать условия эксплуатации ЖРГ;

- баллистический маятник имеет свободный подвес и при проведении измерений величины максимального отклонения от положения покоя и подсчета количества колебаний за период времени могут вносится неточности из-за наличия боковых и вертикальных отклонений маятника, которые не учитываются и возникают за счет свободного подвеса баллистического маятника на длинных тросах.

Технический результат изобретения: повышение точности оценки тяговых характеристик в условиях эксплуатации и применения в СЛА за счет автоматизации процесса и возможности создания в РК установки условий, приближенных к условиям эксплуатации и применения ЖРГ и топливных композиций на их основе, с одновременным сокращением времени определения требуемых показателей.

Указанный технический результат достигается тем, что установка для определения тяговых характеристик жидких реактивных горючих, содержащая обогреваемую, с возможностью колебаний, рабочую камеру, в виде открытого с одного торца цилиндрического корпуса, закрывающегося, с возможностью замены, мембраной или заглушкой; канал подачи в рабочую камеру горючего; средство поджига (подрыва) топливно-воздушной смеси в рабочей камере; датчики давления, установленные на фиксированном расстоянии от открытого торца установки, с одной стороны закрыт, сферической формой, а с противоположной сферической формой с круглым отверстием с резьбой; корпус подвижной части установки жестко закреплен на четырех металлических колесах, дополнительно введены горизонтально расположенные металлические рельсы с противооткатными стопорами, со стороны открытого торца рабочей камеры установки; штифт закрепленный с внешней стороны в центре закрытого торца корпуса рабочей камеры установки; блок фиксации давления штифтом, закрепленный на поверхности перпендикулярной плоскости горизонтального перемещения корпуса рабочей камеры установки; жестко закрепленную горизонтально к оси рабочей камеры установки на трех продольных пластинах, меньшего диаметра, чем рабочая камера установки, цилиндрическую металлическую трубу внутри, на одинаковом расстоянии от стенок; смеситель цилиндрической формы с устройством ввода жидкого реактивного горючего, газообразного окислителя; система подачи топливно-воздушной смеси с электромагнитными клапанами через форсунки из смесителя в рабочую камеру установки; блок управления процессом; датчик фиксации температуры внутри корпуса рабочей камеры установки.

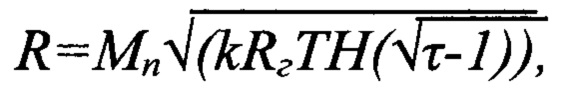

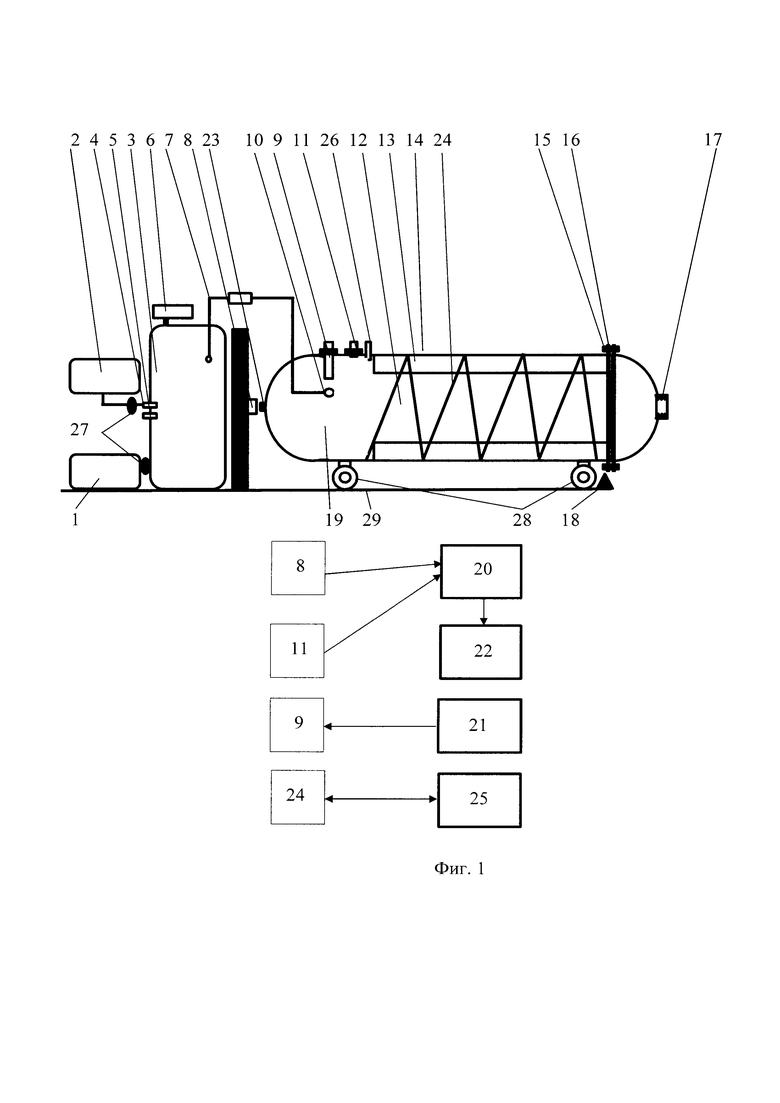

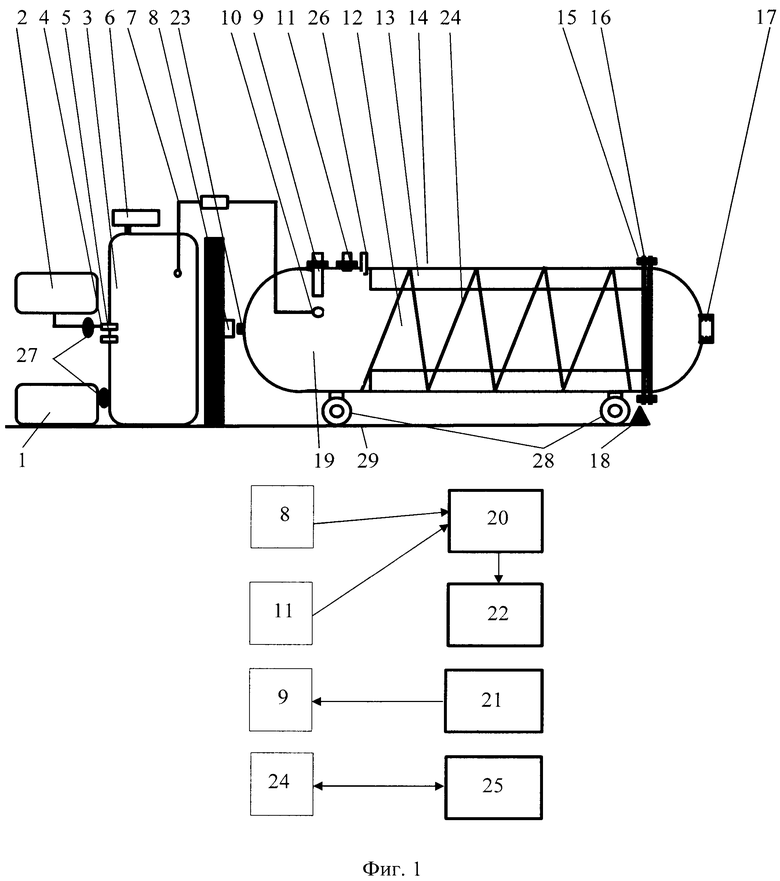

На фиг. 1, фиг. 2 представлена блок-схема установки для автоматизированного определения тяговых характеристик жидких реактивных горючих.

Благодаря перечисленной новой совокупности существенных признаков устройства установки для автоматизированного определения тяговых характеристик жидких реактивных горючих обеспечивается достоверность и точность определения тяговых характеристик топливных композиций на основе ЖРГ, что дает возможность определить применимость перспективных ЖРГ и топливных композиций на их основе в современных летательных аппаратах.

Задача изобретения разработать автоматизированную установку, позволяющую повысить эффективность, расширить область применения ЖРГ в двигательных установках летательных аппаратов различных габаритов, точно с меньшими трудозатратами определять тяговые характеристики ЖРГ, с возможностью создания начальных условий, сходных с условиями эксплуатации жидких реактивных горючих в различных системах, с одновременным сокращением времени испытания (до 14 минут при определении удельной тяги R, удельного импульса тяги Iуд, периода задержки воспламенения и времени сгорания углеводородного горючего), исключения субъективности при выполнении измерений, за счет автоматизации процесса и введения дополнительных блоков и устройств.

Эти отличия позволяют сделать вывод о соответствии заявляемого решения критерию «новизна».

В научно-технической литературе не обнаружено решений с такой совокупностью существующих признаков, поэтому, заявляемое решение соответствует критерию «изобретательский уровень».

Заявляемое устройство содержит стандартные элементы из областей двигателестроения и машиностроения, следовательно, предлагаемое изобретение соответствует критерию «промышленная значимость».

Установка для автоматизированного определения тяговых характеристик жидких реактивных горючих представлена на фиг. 1, фиг. 2 и содержит:

1 - блок создания разряжения в смесителе и рабочей камере;

2 - блок ввода газообразного окислителя;

3 - смеситель горючего и газообразного окислителя;

4 - канал ввода газообразного окислителя в смеситель;

5 - канал ввода жидкого реакитвного горючего в смеситель;

6 - электронный манометр с дисплеем вывода давления в смесителе;

7 - система подачи ТВС из смесителя в РК установки с электромагнитными клапанами;

8 - датчик давления, фиксирующий давление, оказываемое установкой после реализации процесса горения или детонации ТВС в РК;

9 - устройство поджига (подрыва) ТВС в РК;

10 - две форсунки, расположенные друг напротив друга, для подачи ТВС из смесителя в РК;

11 - датчик давления в РК;

12 - жестко закрепленная цилиндрическая труба в рабочей камере установки меньшего диаметра, чем рабочая камера установки;

13 - продольные пластины крепления цилиндрической трубы в РК;

14 - корпус РК;

15 - фланцы;

16 - уплотнитель из термостойкой резины;

17 - устройство для установки сопел различной геометрии или разрывной мембраны;

18 - стопор противооткатный;

19 - рабочая камера установки;

20 - блок управления процессом;

21 - блок по джига (подрыва) ТВС в РК с возможностью регулировки мощности, подаваемой к устройству поджига (подрыва) ТВС в РК;

22 - электронная вычислительная машина;

23 - штифт;

24 - электрический нагреватель РК;

25 - блок управления нагревателя РК;

26 - датчик фиксации температуры в РК;

27 - вентили;

28 - металлические колеса (4 шт.);

29 - металлические рельсы (2 полотна).

Все используемые в установке средства выпускаются серийно. Датчик фиксации температуры в РК в зоне впрыска ТВС 26, связанный через блок управления процессом (БУП), с электрическим обогревателем РК 24 корпуса 14 РК, благодаря чему возможно создавать и точно поддерживать заданную температуру в РК установки, что позволяет задавать температурные режимы в РК соответствующие условиям эксплуатации и применения ЖРГ в ХРД СЛА, Eoysncet REX-C100 40А ССР СН402 XNY International Limited (вариант). Датчик фиксации давления 11 (высокотемпературный датчик динамического давления от -40 до 1000°С до 100 бар Wavephire DPT-950 с измерительным прибором i-phire 240 (вариант) в рабочей камере в зоне поджига (подрыва) ТВС для определения времени сгорания, детонации ТВС, позволяет при работе через БУПО отображать и фиксировать на ЭВМ изменение показаний давления во времени в РК в зоне поджига (подрыва) ТВС, что дает возможность в дальнейшем при обработке полученных графиков определить время сгорания, детонации ТВС в РК, эти данные являются одним из важных условий дальнейшего прогнозирования или оценки возможности использования того или иного ЖРГ в ХРД СЛА (фиг. 3).

Введение датчика температуры 26 непосредственно в РК установки, в отличии от, взятого за прототип, баллистического маятника позволило точно определять температуру непосредственно в РК, при взаимодействии с электрическим обогревателем РК 24 установки через БУП 20 обеспечить поддержание постоянной заданной в установленном интервале температуры в РК. Установка датчика 11 фиксации давления в РК в зоне поджига (подрыва) ТВС для определения времени сгорания, детонации ТВС в РК позволила определять изменение давления в РК и строить график зависимости давления в РК от времени, благодаря чему на основе графика зависимости давления в РК от времени стало возможно определять время сгорания, детонации ТВС в РК и проводить оценку на основании полученных зависимостей применимость ЖРГ для ХРД СЛА. Жестко закрепленная цилиндрическая труба в рабочей камере установки меньшего диаметра, чем рабочая камера установки 12, закрепленная горизонтально к оси рабочей камеры на трех продольных пластинах 13 позволяет оценивать изменение тяговых характеристик ЖРГ для летательных аппаратов с камерами сгорания «простой» конструкции, реализующих процесс самовоспламенения либо пульсирующей детонации Электронный манометр с дисплеем вывода давления как положительного, так и отрицательного, создаваемого блоком 1, в смесителе 6 позволяет контролировать давление в смесителе ЖРГ и газообразного окислителя 3. Наличие блока 2 позволяет дозированно подавать газообразный окислитель в смеситель, тем самым создавая в смесителе ТВС заданного стехиометрического соотношения горючего и окислителя и создавать в смесителе избыточное давление до 1 МПа, которое контролируется и фиксируется с помощью электронного манометра с дисплеем вывода давления в смесителе 6. Создание в смесителе избыточного давления необходимо для подачи ТВС из смесителя, после открытия электромагнитных клапанов 7, которые управляются блоком 20, через две форсунки 10 в РК установки, в которой атмосферное давление 0,1 МПа, и дальнейшего поджига или подрыва ТВС с помощью блока 21 и устройства 9.

В установке (фиг. 1, фиг. 2) блок 20 используется для открытия и закрытия электромагнитных клапанов на магистрали подачи ТВС из смесителя 3 в РК установки на заданную в блоке 20 продолжительность времени (от 0,1 секунды до 120 секунд), подачи команды на устройство поджига (подрыва) ТВС в РК 9 и получения сигнала от датчика давления 8, с последующей передачей по единой линии, для преобразования физической величины в соответствующее числовое представление его на ЭВМ 22, для визуализации и обработки полученной информации с возможностью построения зависимости давления от времени. Датчик давления 8 жестко закреплен на поверхности перпендикулярной движению корпуса РК установки 14. Воздействие на датчик 8 осуществляется штифтом 23, который жестко закреплен на полусферической части корпуса в центре с внешней стороны корпуса РК 14, при движении корпуса РК 14 в сторону обратную движения продуктов реакции ТВС в РК установки после ее поджига (подрыва) из устройства 17, после нажатия штифтом на датчик давления 8 корпус рабочей камеры установки откатывается на металлических колесах 28 по металлическим рельсам 29 до упора в стопор противооткатный 18. Корпус РК установка имеет свободный горизонтальный ход по металлическим рельсам не более 10 мм.

Для обслуживания РК установки и забора проб продуктов реакции для последующего анализа устройство 17 снимается для этого выкручиваются болты из фланцев 15, снимается уплотнительная термостойкая резина.

Функционирует данная установка следующим образом (пример).

С помощью электрического нагревателя 24 осуществляется нагрев и поддержание заданной температуры с помощью блока 25 в РК установки. Температура в РК установки фиксируется с помощью датчика температуры 26. Наличие электрического обогревателя и блока создания разряжения в смесителе и РК позволяет создавать возможные условия применения жидких реактивных горючих в двигательных установках СЛА.

С открытой части цилиндрического корпуса установки 17 устанавливается мембрана или сопла различной конфигурации. Мембрана после окончания определения тяговых характеристик рассматривается на предмет степени и характера разрыва. Для укрепления конструкции и реализации возможности осуществления подрыва ТВС в РК установки 14 и моделирования работы импульсно-детонационного двигателя в РК дополнительно были введены цилиндрическая труба 12 с тремя продольными креплениями к РК установки 13.

Включается ЭВМ 22, БУП 20, блок 21 с заданием мощности энергии, которая будет подана на устройство поджига (подрыва) ТВС в РК 9.

В зависимости от условий проведения определения тяговых характеристик ЖРГ включается блок 25 и обогреватель РК. На блоке 25 задается температура, которая определяется с помощью датчика температуры 26, заданная температура поддерживается в РК с помощью обогревателя РК и блока 25.

С помощью блока 1 создается разряжение в смесителе 3, закрывается вентиль, и через канал ввода ЖРГ 5 вводится расчетное количество ЖРГ, открывается вентиль от блока 2, подается газообразный окислитель, устанавливается заданное давление в смесителе 3, которое определяется с помощью электронного манометра 6, закрывается вентиль на линии между блоком 2 и смесителем 3. Образуется ТВС с заданным стехиометрическим соотношением окислителя и ЖРГ.

Из смесителя по двум линиям подачи ТВС после открытия на время от 0,1 секунд до 120 секунд электромагнитных клапанов 7 на время, устанавливаемое на БУП 20, ТВС поступает в РК установки, выдерживается для прогрева ТВС в РК (время выдержки зависит от условий проведения исследования тяговых характеристик ЖРГ и определяемых режимов работы двигательной установки ЛА), после чего осуществляется поджиг или подрыв ТВС в РК установки (мощность электроэнергии, подаваемой на устройство 9, задается на блоке 21), команда на поджиг или подрыв подается блоком 21.

После поджига или подрыва ТВС в РК изменение давления в РК фиксируется датчиком давления 11, информация с датчика 11 передается на БУП 20 и затем расшифрованные данные поступают на ЭВМ 22, где происходит построение графика зависимости изменения давления во времени в режиме реального времени. Корпус рабочей камеры установлен на четырех колеса 28 на осях, которые позволяют двигаться корпусу РК по двум рельсам 29, на каждой из которых установлен стопор противооткатный 18. После поджига или подрыва ТВС в РК происходит истечение продуктов реакции через устройство 17, за счет чего корпус РК установки 14 совершает горизонтальное движение, направленное в противоположную сторону движения продуктов реакции из РК. В результате движения корпус РК установки штифтом 23 воздействует на датчик давления 8 (расстояние между датчиком 8 и штифтом составляет 1 миллиметр), информация с которого поступает на БУП 20, расшифровывается и передается на ЭВМ 22, где отображается в режиме реального времени в виде графика зависимости изменения давления во времени. На основании полученных данных графиков зависимостей изменения давления во времени осуществляется определение и расчет тяговых характеристик ЖРГ.

Для определения тяговых характеристик ЖРГ в РК к устройству 17 монтируется разрывная мембрана или разрывная мембрана и сопло определенной конфигурации, включается обогрев РК до заданной температуры 24,25, на блоке 21 задается мощность тока, который будет подан на устройство 9, включается БУП 20 и ЭВМ 22, создается новый файл. Блоком 1 создается разряжение в смесителе цилиндрической формы, закрывается вентиль, и через канал ввода ЖРГ 5 и форсунки 10 вводится расчетное количество ЖРГ, открывается вентиль от блока 2, подается газообразный окислитель, устанавливается заданное давление в смесителе 3, которое определяется с помощью электронного манометра 6, закрывается вентиль на линии между блоком 2 и смесителем 3. Образуется ТВС с заданным стехиометрическим соотношением окислителя и ЖРГ.

Из смесителя по двум линиям подачи ТВС после открытия на время от 0,1 секунд до 120 секунд электромагнитных клапанов 7 на время, устанавливаемое на БУП 20, ТВС поступает в РК установки, выдерживается для прогрева ТВС в РК, после чего осуществляется поджиг или подрыв ТВС в РК установки, команда на поджиг или подрыв подается блоком 21.

После поджига или подрыва ТВС в РК происходит истечение продуктов реакции через устройство 17, за счет чего корпус РК установки 14 совершает горизонтальное движение, направленное в противоположную сторону движения продуктов реакции из РК, изменение давления в РК фиксируется датчиком давления 11, информация с датчика 11 передается на БУП 20 и затем расшифрованные данные поступают на ЭВМ 22, где происходит построение графика зависимости изменения давления во времени в режиме реального времени. В результате движения корпус РК установки штифтом 23 воздействует на датчик давления 8, информация с которого поступает на БУП 20, расшифровывается и передается на ЭВМ 22, где отображается в режиме реального времени в виде графика зависимости изменения давления во времени. На основании полученных данных графиков зависимостей изменения давления во времени осуществляется определение и расчет тяговых характеристик ЖРГ.

Положительный эффект от внесенных технических доработок для определения тяговых характеристик ЖРГ подтвержден экспериментально. Определение тяговых характеристик замеряли методом баллистического маятника. В качестве ТВС использовали стехиометрическую смесь топлива Т-1 с воздухом.

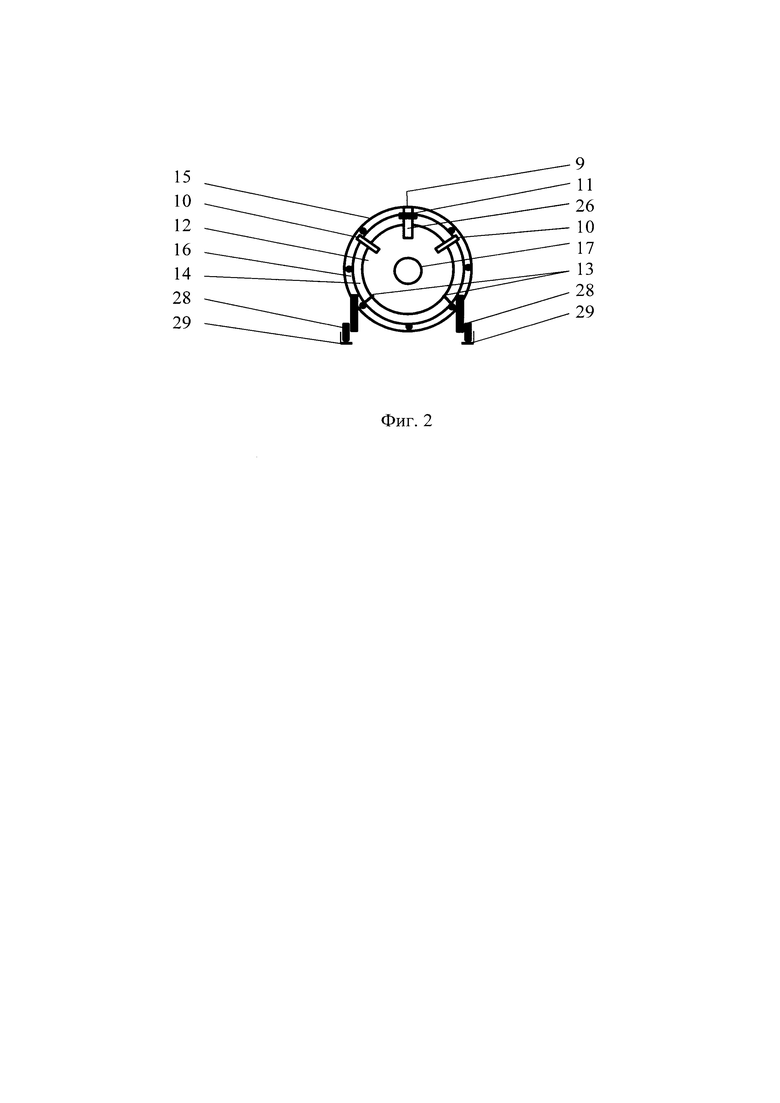

Пример графика, полученного при определении тяговых характеристик ЖРГ и времени сгорания ТВС в РК представлен на фиг. 3 после обработки кинетической кривой, отображающей изменение давления во времени, на которой указано: а - ввод ТВС из смесителя 3, после открытия электромагнитных клапанов и подачи в рабочую камеру через форсунки инжектором 12; б - поджиг (подрыв) ТВС в РК с помощью устройства 9 и блока 21; в - максимальное значение давления в РК после поджига (подрыва) ТВС в РК.

При обработке графика изменения давления во времени для определения тяговых характеристик ЖРГ выделяется интервал б-в фиг. 3, для определения времени сгорания ТВС на основе ЖРГ выделяется интервал б-в и в для определения максимального давления в РК после поджига (подрыва) ТВС в РК, фиг. 3. Затем на основе полученных данных производится расчет необходимых параметров тяговых характеристик ЖРГ.

Для расчета необходимо:

- оценить характер порыва установленной мембраны продуктами реакции ТВС в РК;

- максимальное давление после поджига (подрыва) ТВС в РК, РРК, Па;

- внутренний объем РК установки, Vрк, 0,005 м3;

- масса установки, совершающей горизонтальное перемещение на металлических колесах по рельсам в сторону обратную движению продуктов реакции при поджиге (подрыве) ТВС в РК, mУст, 9,2 кг;

- объем ТВС, подаваемого в РК установки, VTBC РК, мл;

- максимальное давление, которое оказывает штифт на внешней части корпуса рабочей камеры установки на наружный датчик давления, Рвнеш., Па;

- объем ЖРГ, подаваемого в смеситель установки, VСм, мл.

Определение тяговых характеристик ЖРГ составляет 12-14 минут.

Расчет определяемых величин ведется согласно алгоритму расчета

ЭВМ 22 установки для определения тяговых характеристик реактивных горючих.

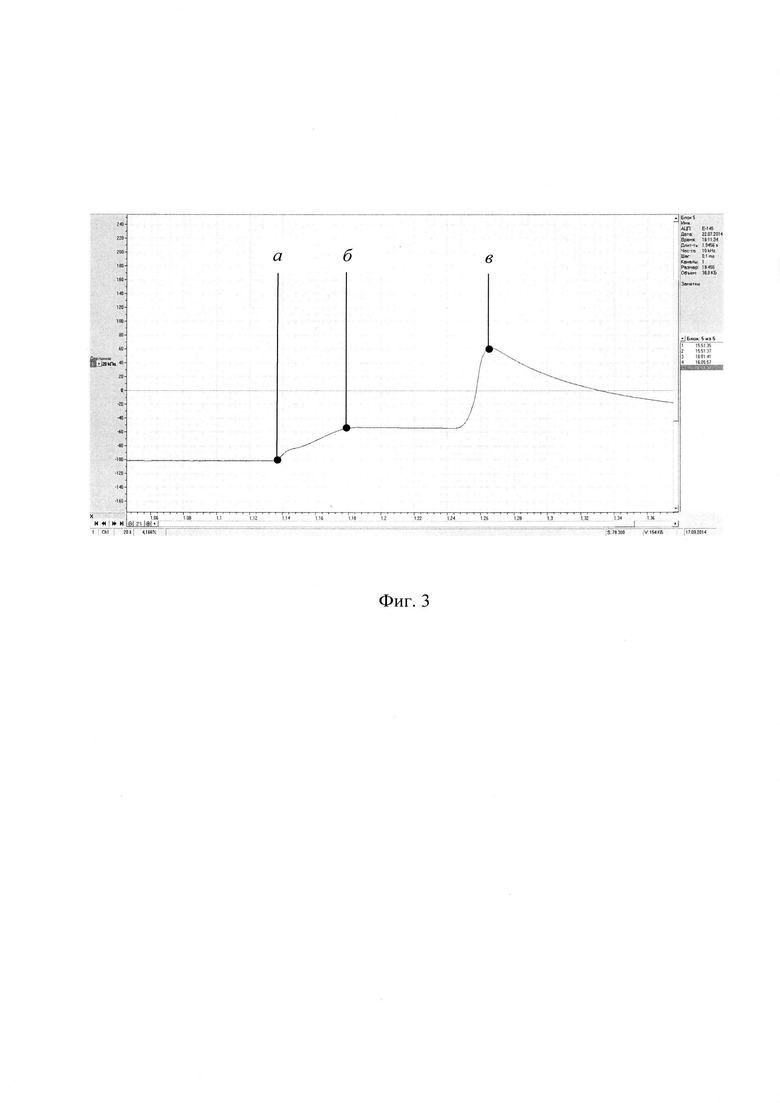

Удельная тяга R без учета изменения массы рабочего тела при теплоподводе и в предположении полного расширения продуктов сгорания определяется разностью скоростей истечения и полета:

R=Vc-Vn,

где Vc - скорость истечения продуктов реакции из сопла, м/с;

Vn - скорость полета, м/с.

где Mn - число Маха полета;

k - показатель адиабаты процесса;

Rг - газовая постоянная вещества, Дж/(кг⋅К);

ТН - температура невозмущенного потока воздуха, К;

τ - степень подогрева рабочего тела.

Из примеров, как показывают испытания, полученные результаты коррелируют с истиной, установка позволяет достичь этого результата, заявляемая установка обладает преимуществами перед известной установкой и позволяет:

- снизить время определения заявленных показателей при исследовании ЖРГ для ХРД;

- снизить погрешность определения тяговых характеристик ЖРГ с одновременным сокращением времени проведения испытания;

- точно поддерживать заданную температуру в РК;

- равномерно и точно порционно подавать ТВС в РК, наличие форсунок позволяет равномерно проводить распыление ТВС в РК;

- осуществлять подачу электрического тока, заданной величины, к устройству поджига (подрыва) ТВС в РК, благодаря чему реализуется возможность поджига или подрыва ТВС в РК и возможность определения величины энергии инициации (электрического тока) необходимой для поджига или подрыва ТВС в РК при заданных начальных условиях в РК установки;

- повысить точность определения тяговых характеристик благодаря отсутствию подвеса, который добавляет неточность при определении тяговых характеристик за счет наличия не только продольных, но боковых и вертикальных колебаний, в сравнении с прототипом.

Эти преимущества достигаются за счет использования совокупности известных поз. 9, 13, 14, 17, 24 и дополнительно введенных в установку поз. 2, 3, 4, 7, 8, 10, 11, 12, 17, 18, 20, 21, 23, 25, 26, 28, 29 и за счет конструктивного выполнения блока управления процессом.

Источники информации, принятые во внимание:

1. Волков А.В., Загарских В.И., Петрухин Н.В. Применение продетонаторов для активации углеводородов к детонационному горению. // Сб. Всероссийской конференции по физической химии и нанотехнологиям «НИФХИ-90». - М.: НИФХИ, 2008. - С. 73-75.

2. Челышев В.П., Шехтер Б.И., Шушко Л.А. Теория горения и взрыва // Учебное пособие - М.: Министерство обороны СССР, 1970. 522 с. С. 11-126, 387-419.

3. Пискунов В.А., Зрелов В.Н. Испытания топлив для авиационных реактивных двигателей. М., Машиностроение, 1974, 200 с. С. 9-27, 57-101.

4. Цуцуран В.И, Г.Я. Павловец, В.Ю. Мелешко Специальные топлива и горючесмазочные матариалы. Учебник. - М.: Министерство обороны РФ, 2019. 397 с. С. 15-45.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная установка для определения энерго-баллистических характеристик жидких углеводородных горючих | 2019 |

|

RU2712227C1 |

| Способ определения периода задержки воспламенения топливных композиций на основе жидких реактивных горючих | 2021 |

|

RU2763879C1 |

| Способ подачи нанодисперсного компонента топливной композиции в камеру сгорания прямоточного воздушно-реактивного двигателя | 2021 |

|

RU2767583C1 |

| СПОСОБ ОРГАНИЗАЦИИ РАБОЧЕГО ПРОЦЕССА В КОСМИЧЕСКОЙ ДВИГАТЕЛЬНОЙ УСТАНОВКЕ НА ГАЗООБРАЗНОМ ТОПЛИВЕ | 2011 |

|

RU2488712C2 |

| СПОСОБ РАБОТЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ С ТУРБОНАСОСНОЙ ПОДАЧЕЙ КИСЛОРОДНО-МЕТАНОВОГО ТОПЛИВА | 2001 |

|

RU2209993C2 |

| ПУЛЬСИРУЮЩИЙ ДЕТОНАЦИОННЫЙ ДВИГАТЕЛЬ | 2012 |

|

RU2490498C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭНЕРГИИ СГОРАНИЯ УГЛЕВОДОРОДНЫХ ТОПЛИВ | 2016 |

|

RU2621446C1 |

| СПОСОБ РАБОТЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ С ТУРБОНАСОСНОЙ ПОДАЧЕЙ ТОПЛИВА НА ОСНОВЕ ГОРЮЧЕГО И КИСЛОРОДНОГО ОКИСЛИТЕЛЯ И ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2197629C2 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ С ТУРБОНАСОСНОЙ ПОДАЧЕЙ КРИОГЕННОГО ТОПЛИВА | 2001 |

|

RU2202703C2 |

| СПОСОБ РАБОТЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ С ПАРОЖИДКОСТНЫМ КОНТУРОМ В СИСТЕМЕ ТУРБОНАСОСНОЙ ПОДАЧИ ТОПЛИВА | 2003 |

|

RU2238424C1 |

Изобретение относится к области испытаний материалов, в частности жидких реактивных горючих, с помощью измерительных средств путем автоматизированного определения тяговых характеристик, таких как удельная тяга R и удельный импульс тяги Iуд жидких реактивных горючих (ЖРГ), для исследования применимости жидких реактивных горючих с требуемыми характеристиками в заданных условиях, и может быть использовано в автоматизированных системах создания и исследования новых топливных композиций. Установка для определения тяговых характеристик жидких реактивных горючих содержит обогреваемую рабочую камеру, выполненную с возможностью колебаний, в виде открытого с одного торца цилиндрического корпуса, закрывающегося с возможностью замены мембраной или заглушкой; канал подачи в рабочую камеру горючего; средство поджига/подрыва топливно-воздушной смеси в рабочей камере; датчики давления, установленные на фиксированном расстоянии от открытого торца установки. Корпус с одной стороны закрыт сферической формой, а с противоположной - сферической формой с круглым отверстием с резьбой. Корпус подвижной части установки жестко закреплен на четырех металлических колесах. Дополнительно в состав установки введены горизонтально расположенные металлические рельсы с противооткатными стопорами, со стороны открытого торца рабочей камеры установки; штифт, закрепленный с внешней стороны в центре закрытого торца корпуса рабочей камеры установки; блок фиксации давления штифтом, закрепленный на поверхности, перпендикулярной плоскости горизонтального перемещения корпуса рабочей камеры установки. Также установка содержит жестко закрепленную горизонтально к оси рабочей камеры установки на трех продольных пластинах меньшего диаметра, чем рабочая камера установки, цилиндрическую металлическую трубу внутри, на одинаковом расстоянии от стенок; смеситель цилиндрической формы с устройством ввода жидкого реактивного горючего, газообразного окислителя; систему подачи топливно-воздушной смеси с электромагнитными клапанами через форсунки из смесителя в рабочую камеру установки; блок управления процессом; датчик фиксации температуры внутри корпуса рабочей камеры установки. Обеспечивается повышение точности измерения тяговых характеристик жидких реактивных горючих с возможностью оценки зависимости тяговых характеристик жидких реактивных горючих от конфигурации сопла и составов топливных композиций на основе ЖРГ, определение энергии активации, необходимой для реализации процесса горения или детонации ЖРГ при различных условиях эксплуатации, за счет создания в рабочей камере приближенных условий эксплуатации и испытаний ЖРГ. 3 ил.

Установка для определения тяговых характеристик жидких реактивных горючих, содержащая обогреваемую рабочую камеру, выполненную с возможностью колебаний, в виде открытого с одного торца цилиндрического корпуса, закрывающегося, с возможностью замены, мембраной или заглушкой; канал подачи в рабочую камеру горючего; средство поджига/подрыва топливно-воздушной смеси в рабочей камере; датчики давления, установленные на фиксированном расстоянии от открытого торца установки, отличающаяся тем, что корпус с одной стороны закрыт сферической формой, а с противоположной - сферической формой с круглым отверстием с резьбой, корпус подвижной части установки жестко закреплен на четырех металлических колесах, дополнительно введены горизонтально расположенные металлические рельсы с противооткатными стопорами, со стороны открытого торца рабочей камеры установки; штифт, закрепленный с внешней стороны в центре закрытого торца корпуса рабочей камеры установки; блок фиксации давления штифтом, закрепленный на поверхности, перпендикулярной плоскости горизонтального перемещения корпуса рабочей камеры установки; жестко закрепленная горизонтально к оси рабочей камеры установки на трех продольных пластинах меньшего диаметра, чем рабочая камера установки, цилиндрическая металлическая труба внутри, на одинаковом расстоянии от стенок; смеситель цилиндрической формы с устройством ввода жидкого реактивного горючего, газообразного окислителя; система подачи топливно-воздушной смеси с электромагнитными клапанами через форсунки из смесителя в рабочую камеру установки; блок управления процессом; датчик фиксации температуры внутри корпуса рабочей камеры установки.

| Автоматизированная установка для определения энерго-баллистических характеристик жидких углеводородных горючих | 2019 |

|

RU2712227C1 |

| US 6006587 A1, 28.12.1999 | |||

| US 9970920 B2, 15.05.2018 | |||

| US 9746394 B2, 29.08.2017 | |||

| Стендовый жидкостный ракетный двигатель с непрерывной спиновой детонацией | 2017 |

|

RU2674117C1 |

| Волков В.А., Загарский В.И., Петрухин Н.В., Применение продетанаторов для активации углеводородов к детонационному горению, Сборник Всероссийской конференции по физической химии и нанотехнологиям "НИФХИ-90", М.: | |||

Авторы

Даты

2021-10-19—Публикация

2021-04-02—Подача