Изобретение относится к входному устройству для вальцового станка, блоку контроля для входного устройства и вальцовому станку с заявленным входным устройством. Кроме того, изобретение относится к способу определения уровня наполнения размалываемого материала и регулирования уровня наполнения размалываемым материалом бункера вальцового станка.

У вальцовых станков из уровня техники размалываемый материал перед соответствующей размольной системой подается в бункер, например за счет гравитации, и скапливается там. Затем размалываемый материал дозируется с помощью разгрузочного устройства, например питающего валика, и подается в мелющую щель.

В начале процесса размола сначала вручную, т.е. оператором, в качестве заданного уровня задается высота наполнения бункера. При этом следует учесть, что, во-первых, в распоряжении имеется достаточно свободный буферный объем (уровень минимально низкий), однако, во-вторых, размалываемый материал может дозироваться во всей длине вальцов (уровень максимально высокий).

С помощью измерительного устройства (например, датчика силы) при эксплуатации обнаруживается отклонение фактического уровня от заданного. Регулирующее устройство обеспечивает согласование разгрузки так, что фактический уровень будет максимально соответствовать заданному. Датчики силы имеют тот недостаток, что уровень наполнения размалываемого материала измеряется не напрямую, а косвенно и, тем самым, приходится осуществлять калибровку, которая сильно зависит от свойств размалываемого материала, в частности плотности.

Недостаток таких измерительных устройств в том, что измеренный измерительным устройством фактический уровень при определенных обстоятельствах не совпадает с действительным уровнем наполнения бункера. Следовательно, оператору приходится постоянно проверять вручную уровень наполнения и осуществлять калибровку выявленного фактического уровня.

Задачей изобретения является создание входного устройства для вальцового станка, блока контроля для входного устройства, вальцового станка и способа определения уровня наполнения бункера, которые устраняли бы недостатки известного уровня техники и обеспечивали бы, в частности, простое, недорогое и автоматическое определение уровня наполнения бункера.

Эта задача решается посредством входного устройства, блока контроля, вальцового станка и способа с признаками независимых пунктов формулы.

Здесь следует отметить, что в смысле изобретения под вальцовым станком подразумевается вальцовое устройство, которое может найти применение не только в мукомольном производстве, но и в производстве продуктов питания и кормов.

Входное устройство содержит бункер по меньшей мере с одним впускным и по меньшей мере одним выпускным отверстиями для размалываемого материала.

Кроме того, входное устройство содержит по меньшей мере одно расположенное на бункере дозирующее устройство для дозирования размалываемого материала в мелющую щель вальцового станка через выпускное отверстие.

Дозирующее устройство может быть выполнено просто в виде щели, причем разгружаемое количество может устанавливаться, при необходимости, путем изменения ширины щели, например с помощью дроссельной заслонки. Кроме того, дозирующее устройство может содержать дополнительные элементы, способствующие, например, распределению размалываемого материала в бункере. Они могут включать в себя, например, транспортирующее устройство, такое как лопастный или шнековый вал. Также дозирующее устройство может содержать питающий валик, который выполнен для транспортировки размалываемого материала от выпускного отверстия к мелющей щели вальцового станка.

Дозирующее устройство может быть расположено за бункером, т.е. между мелющей щелью и бункером. В качестве альтернативы или дополнительно может быть предусмотрено, что дозирующее устройство расположено перед бункером, так что можно дозировать количество размалываемого материала, транспортируемое в бункер.

На бункере расположен датчик силы для определения оказываемой размалываемым материалом силы веса.

На бункере расположен также датчик уровня для определения достижения уровня размалываемого материала.

Таким образом, датчик уровня выдает истинное значение того, достигло ли наполнение бункера уровня размалываемого материала и при определенных условиях превысило его или нет.

При этом датчик силы и/или датчик уровня могут быть расположены снаружи или внутри бункера. Например, бункер может быть соединен с датчиком силы, например подвешен к датчику усилия или установлен на нем. Согласно изобретению, должны определяться лишь оказываемая размалываемым материалом сила веса в бункере и достижение уровня размалываемого материала.

Предпочтительно датчик уровня расположен в бункере, особенно предпочтительно в верхней половине бункера.

Предпочтительно датчик силы расположен в бункере, особенно предпочтительно в нижней части бункера.

Это значит, что датчик силы расположен таким образом, что при низком уровне наполнения бункера можно определить силу веса и размалываемый материал не достигает датчика уровня до тех пор, пока бункер не наполнен по меньшей мере наполовину своей вместимости.

Входное устройство содержит также блок контроля, соединенный или выполненный с возможностью соединения с датчиком силы и датчиком уровня.

При этом контрольный блок может представлять собой приданный входному устройству блок контроля, соединяемый с блоком контроля более высокого уровня иерархии, например вальцового станка. Это предпочтительно, в частности, тогда, когда входное устройство предназначено для дооснащения уже имеющихся вальцовых станков. В качестве альтернативы этому блок контроля может быть имплементирован в блоке контроля более высокого уровня, например в блоке контроля вальцового станка или в системе управления установкой.

Согласно изобретению, блок контроля выполнен с возможностью определения первого уровня наполнения бункера по выявленной датчиком силы силе веса.

Блок контроля выполнен также с возможностью определения характеристической кривой уровня наполнения на основе выявленного первого уровня наполнения и уровня размалываемого материала, выявляемого датчиком уровня.

Первый уровень наполнения - это предпочтительно заданный уровень наполнения, соответствующий высоте, где расположен датчика силы.

Как уже сказано, выявленный с помощью датчика силы уровень наполнения зависит от многих факторов, в частности от плотности размалываемого материала.

Таким образом, посредством блока контроля можно получить сначала первую информацию об уровне наполнения бункера, т.к. определение силы веса означает, что размалываемый материал находится в бункере и, в случае если датчик силы расположен в бункере, что датчик силы нагружен размалываемым материалом.

Поскольку выявленная сила веса коррелирует с уровнем наполнения, в качестве альтернативы можно использовать любой уровень наполнения и, например, с помощью предварительной кривой уровня наполнения и корреляции силы веса с уровнем наполнения определить предварительный первый уровень наполнения.

При этом предварительную кривую уровня наполнения можно определить только с помощью измеренной силы веса. В качестве альтернативы может быть предусмотрено, что оператор может вводить параметры, касающиеся размалываемого материала, например степень размола, ширину межвальцового зазора предыдущей размольной системы и т.д., которые используются для определения предварительной кривой уровня наполнения.

С помощью датчика уровня дополнительно определяется, достиг ли размалываемый материал определенного уровня или нет.

На этой основе блок контроля может простым способом, предпочтительно путем интерполяции и/или экстраполяции, определить характеристическую кривую уровня наполнения с помощью достигнутого уровня наполнения и первого уровня наполнения.

У характеристической кривой уровня наполнения сила веса соответствует значению уровня наполнения.

Таким образом, может отпасть ручное сравнение фактического уровня и действительного уровня наполнения, т.к. оно выполняется блоком контроля.

Характеристическая кривая уровня наполнения определяется предпочтительно при достижении уровня размалываемого материала. Особенно предпочтительно характеристическая кривая уровня наполнения определяется также для уровней наполнения, которые выше уровня размалываемого материала.

В частности, блок контроля может быть выполнен таким образом, что характеристическая кривая уровня наполнения определяется заново при каждом достижении уровня размалываемого материла. При уменьшении уровня наполнения ниже уровня размалываемого материала характеристическая кривая уровня наполнения продолжает использоваться, причем новая характеристическая кривая определяется, если уровень наполнения возрастает и снова достигает уровня размалываемого материала.

Кроме того, в качестве альтернативы или дополнительно может быть предусмотрено, что характеристическая кривая уровня наполнения определяется также заново тогда, когда уровень наполнения падает ниже уровня размалываемого материала. Если уровень наполнения понижается, то датчик уровня наполнения может использоваться для определения того, что уровень размалываемого материла не достигнут и, тем самым, для определения характеристической кривой уровня наполнения.

В контексте изобретения, под «достижением уровня размалываемого материала» следует понимать достижение уровня размалываемого материала при увеличении уровня наполнения и/или падение ниже уровня размалываемого материала при понижении уровня наполнения.

Предпочтительно блок контроля может быть выполнен также с возможностью определения второго уровня наполнения на основе выявленной силы веса и характеристической кривой уровня наполнения, после определения характеристической кривой.

За счет этого можно повысить точность определения уровня наполнения, т.к. с помощью характеристической кривой уровня наполнения каждому значению силы веса соответствует значение уровня наполнения.

Предпочтительно вертикальное расстояние между датчиком силы и датчиком уровня составляет 20-80 см, особенно предпочтительно 40-60 см.

Предпочтительно датчик уровня выполнен в виде емкостного датчика.

Емкостный датчик представляет собой особенно простую, надежную и недорогую возможность определения уровня наполнения.

Изобретение относится также к блоку контроля для входного устройства вальцового станка. Все описанные выше преимущества и усовершенствования входного устройства соответственно применимы также к заявленному блоку контроля.

При этом блок контроля соединен или выполнен с возможностью соединения с расположенным на бункере датчиком силы для определения оказываемой размалываемым материалом силы веса и с расположенным на бункере датчиком уровня для определения достижения уровня размалываемого материала в бункере.

Блок контроля выполнен также с возможностью определения первого уровня наполнения бункера по выявленной датчиком силы силе веса и определения характеристической кривой уровня наполнения на основе выявленного первого уровня наполнения и уровня размалываемого материала, выявленного датчиком уровня.

Изобретение относится также к вальцовому станку с заявленным входным устройством. Все описанные выше преимущества и усовершенствования входного устройства соответственно применимы также к заявленному вальцовому станку.

Вальцовый станок содержит по меньшей мере два вальца, которые образуют межвальцовый зазор для размола размалываемого материала, причем в межвальцовый зазор подается размалываемый материал из выпускного отверстия входного устройства.

Изобретение относится также к способу определения уровня наполнения размалываемым материалом бункера вальцового станка. Все описанные выше преимущества и усовершенствования входного устройства, блока контроля и вальцового станка соответственно применимы также к заявленному способу.

При этом бункер имеет по меньшей мере одно впускное отверстие для размалываемого материала, по меньшей мере одно выпускное отверстие для него и по меньшей мере одно дозирующее устройство для дозирования размалываемого материала в мелющую щель вальцового станка через выпускное отверстие.

Заявленный способ включает в себя следующие этапы:

Прежде всего, с помощью расположенного на бункере датчика силы определяется оказываемая размалываемым материалом сила веса.

Затем по силе веса, выявленной датчиком силы, определяется первый уровень наполнения бункера.

С помощью расположенного на бункере датчика уровня определяется достижение уровня размалываемого материала в бункере.

После этого на основе выявленного первого уровня наполнения и уровня размалываемого материала, выявленного датчиком уровня, определяется характеристическая кривая уровня наполнения.

Как уже сказано выше, заявленный способ может осуществляться с помощью простого сенсорного устройства. Сила веса, выявленная датчиком силы, коррелирует с уровнем наполнения бункера. Посредством этой корреляции можно определить уровень наполнения.

С помощью датчика уровня дополнительно определяется, достиг ли размалываемый материал определенного уровня наполнения или нет.

На этой основе можно простым образом определить характеристическую кривую уровня наполнения путем определения кривой уровня наполнения с помощью достигнутого уровня наполнения и первого уровня наполнения, предпочтительно путем интерполяции и/или экстраполяции.

Кривая уровня наполнения используется затем для определения второго уровня наполнения бункера с помощью силы веса, выявленной датчиком силы.

Таким образом, может отпасть ручное сравнение фактического уровня и действительного уровня наполнения, т.к. оно выполняется блоком контроля.

Изобретение более подробно описано ниже на предпочтительном примере его осуществления в сочетании с чертежами, на которых:

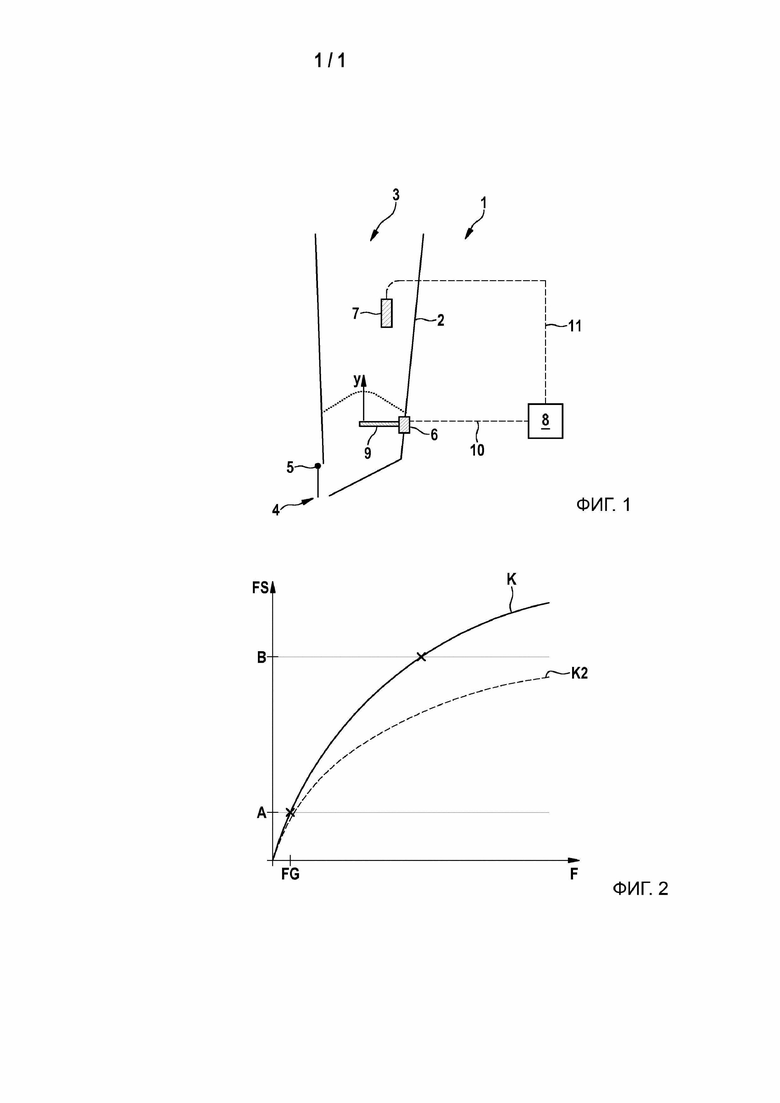

- фиг. 1: схематичный разрез заявленного входного устройства;

- фиг. 2: схематичное представление характеристической кривой уровня наполнения.

На фиг. 1 схематично изображено входное устройство 1. Оно содержит бункер 2 с впускным отверстием 3 для размалываемого материала и выпускным отверстием 4 для размалываемого материала. На выпускном отверстии 4 расположено дозирующее устройство 5, выполненное в виде дроссельной заслонки. За счет поворота дроссельной заслонки можно изменять ширину щели выпускного отверстия 4. На бункере 2 расположен датчик 6 силы, содержащий консоль 9, которая направлена внутрь бункера 2 и может быть выполнена, например, в виде работающей на изгиб балки.

При наполнении бункера 2 размалываемым материалом образуется конус, схематично обозначенный пунктиром. Как только этот конус достигает консоли 9, консоль будет нагружена силой FG веса. Блок 8 контроля, соединенный с датчиком 6 силы (схематично обозначено штриховой линией 10), обнаруживает при этом, что достигнут первый уровень А наполнения бункера 2.

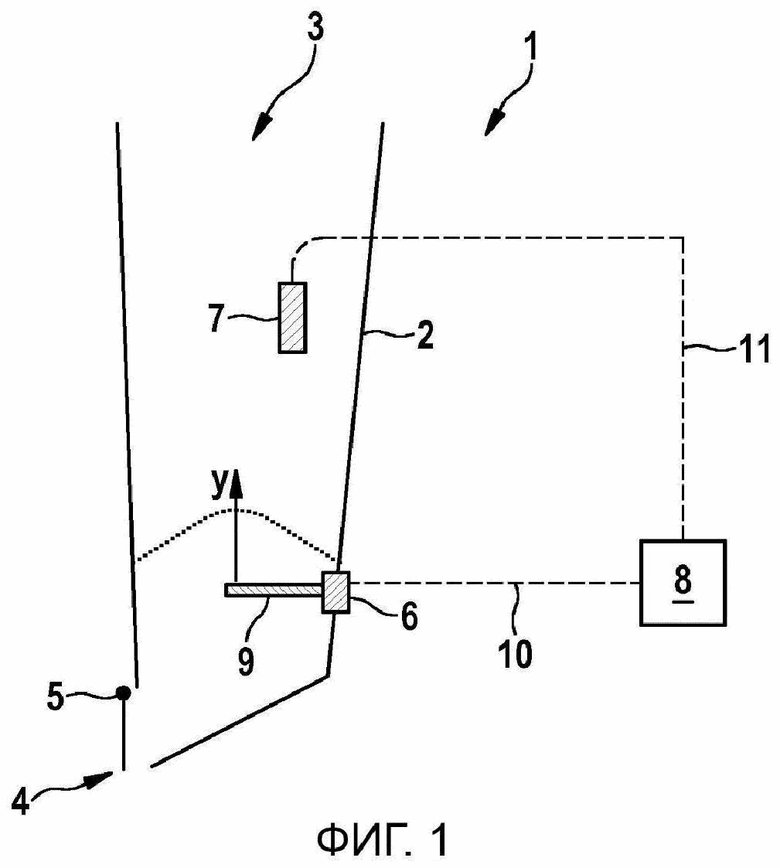

При дальнейшем наполнении бункера 2 повышается конус размалываемого материала и, тем самым, уровень наполнения бункера. Повышение уровня наполнения обнаруживается блоком 8 контроля за счет возрастания выявленной датчиком 6 силы F веса. Блок 8 контроля может, тем самым, посредством предварительной характеристической кривой F2 уровня наполнения, обозначенной на фиг. 2 штриховой линией, осуществить временное определение уровня наполнения.

Когда конус из размалываемого материала достигает датчика 7 уровня, через соединение 11 (также схематично обозначено штриховой линией) на блок 8 контроля передается сигнал, указывающий, что достигнут уровень наполнения, соответствующий уровню В размалываемого материала. Блок 8 контроля может, тем самым, использовать первый уровень А наполнения и уровень В размалываемого материала для определения характеристической кривой К уровня наполнения, схематично показанной на фиг. 2.

Кривая К уровня наполнения (и аналогично предварительная кривая К2 уровня наполнения) соотносит измеренную силу F веса (ось х) с уровнем FS наполнения (ось у). Из фиг. 2 видно, что с помощью кривой К уровня наполнения для каждой величины силы F веса, выявленной датчиком 6 силы, можно посредством блока 8 контроля определить уровень FS наполнения бункера 2, причем этот уровень FS наполнения точнее уровня наполнения, который можно определить с помощью только предварительной кривой К2 уровня наполнения, потому что кривая К уровня наполнения калибрована с использованием уровня В наполнения. Таким образом, может отпасть ручное согласование фактического измеренного уровня с действительным уровня наполнения бункера 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАЛЬЦОВАЯ МЕЛЬНИЦА, УЗЕЛ ВСАСЫВАНИЯ И СПОСОБ ДООСНАЩЕНИЯ ВАЛЬЦОВОЙ МЕЛЬНИЦЫ | 2016 |

|

RU2667739C1 |

| ВАЛЬЦОВЫЙ СТАНОК | 1995 |

|

RU2113280C1 |

| ЛЕНТОЧНО-ВАЛЬЦОВЫЙ СТАНОК | 2013 |

|

RU2538115C1 |

| ВАЛЬЦОВЫЙ СТАНОК | 2008 |

|

RU2376064C1 |

| УСТРОЙСТВО РАСПРЕДЕЛЕНИЯ И ДОЗИРОВАНИЯ ДЛЯ ВАЛЬЦОВОЙ МЕЛЬНИЦЫ, ВАЛЬЦОВАЯ МЕЛЬНИЦА С ТАКИМ УСТРОЙСТВОМ РАСПРЕДЕЛЕНИЯ И ДОЗИРОВАНИЯ, СПОСОБ ИЗМЕЛЬЧЕНИЯ ИЗМЕЛЬЧАЕМОЙ МАССЫ И ВАЛЬЦОВАЯ МЕЛЬНИЦА, СОДЕРЖАЩАЯ КОММУТАЦИОННЫЙ ШКАФ С СИСТЕМОЙ ОХЛАЖДЕНИЯ | 2019 |

|

RU2755504C1 |

| Двухвальцовый станок с межвальцовым устройством | 2016 |

|

RU2631688C1 |

| ВАЛЬЦОВЫЙ СТАНОК | 2011 |

|

RU2465050C1 |

| ПРИВОД ВАЛЬЦОВОГО СТАНКА | 2000 |

|

RU2176549C1 |

| Способ контроля работы мукомольного вальцового станка | 1987 |

|

SU1576203A1 |

| ВАЛЬЦОВЫЙ СТАНОК ДЛЯ РАЗМОЛА ЗЕРНОВЫХ КУЛЬТУР | 1989 |

|

RU2033261C1 |

Изобретение относится к входному устройству (1) для вальцового станка, содержащему бункер (2), расположенный на бункере (2) датчик (6) силы, расположенный на бункере (2) датчик (7) уровня для определения достижения уровня (В) размалываемого материала в бункере (2) и блок (8) контроля. Согласно изобретению блок (8) контроля выполнен с возможностью определения первого уровня (А) наполнения бункера (2) по силе (FG) веса, выявленной датчиком (6) силы, и определения характеристической кривой (К) уровня наполнения на основе выявленного первого уровня (А) наполнения и уровня (В) наполнения, выявленного датчиком (7) уровня. Технический результат - создание входного устройства для вальцового станка, блока контроля для входного устройства, вальцового станка и способа определения уровня наполнения бункера, которые устраняли бы необходимость постоянно проверять вручную уровень наполнения и осуществлять калибровку выявленного фактического уровня и обеспечивали бы, в частности, простое, автоматическое определение уровня наполнения бункера. 4 н. и 9 з.п. ф-лы, 2 ил.

1. Входное устройство (1) для вальцового станка, содержащее:

бункер (2) по меньшей мере с одним впускным отверстием (3) для размалываемого материала и по меньшей мере с одним выпускным отверстием (4) для размалываемого материала,

по меньшей мере одно дозирующее устройство (5), расположенное в бункере (2), для дозирования размалываемого материала в мелющую щель вальцового станка через выпускное отверстие (4),

датчик (6) силы, расположенный на бункере (2), для определения силы (FG) веса, оказываемой размалываемым материалом,

блок (8) контроля, соединенный или выполненный с возможностью соединения с датчиком (6) силы,

отличающееся тем, что содержит датчик (7) уровня, расположенный на бункере (2), для выявления достижения в бункере (2) уровня (В) размалываемого материала,

при этом блок (8) контроля выполнен с возможностью определения первого уровня (А) наполнения бункера (2) по силе (FG) веса, определяемой датчиком (6) силы, причем блок (8) контроля выполнен также с возможностью определения характеристической кривой (К) уровня наполнения на основе указанного определенного первого уровня (А) наполнения и уровня (В) размалываемого материала, выявляемого датчиком (7) уровня.

2. Устройство по п. 1, отличающееся тем, что характеристическая кривая (К) уровня наполнения определяется при достижении уровня (В) размалываемого материала.

3. Устройство по любому из предыдущих пунктов, отличающееся тем, что блок (8) контроля выполнен также с возможностью определения второго уровня наполнения на основе выявленной силы (F) веса и характеристической кривой (К) уровня наполнения после того, как определена указанная характеристическая кривая (К).

4. Устройство по любому из предыдущих пунктов, отличающееся тем, что вертикальное расстояние между датчиком (6) силы и датчиком (7) уровня составляет 20-80 см.

5. Устройство по любому из предыдущих пунктов, отличающееся тем, что датчиком (7) уровня является емкостный датчик.

6. Устройство по любому из предыдущих пунктов, отличающееся тем, что характеристическая кривая (К) уровня наполнения определяется путем интерполяции и/или экстраполяции.

7. Устройство по любому из предыдущих пунктов, отличающееся тем, что датчик (7) уровня расположен в бункере (2).

8. Устройство по любому из предыдущих пунктов, отличающееся тем, что датчик (6) силы расположен в бункере (2).

9. Устройство по п. 8, отличающееся тем, что датчик (6) силы расположен в нижней части бункера (2).

10. Блок (8) контроля для входного устройства (1) с бункером (2) по любому из предыдущих пунктов, характеризующийся тем, что соединен или выполнен с возможностью соединения с расположенным на бункере (2) датчиком (6) силы, предназначенным для определения оказываемой размалываемым материалом силы (FG) веса, и с расположенным на бункере (2) датчиком (7) уровня, предназначенным для определения достижения уровня (В) размалываемого материала в бункере (2), причем блок (8) контроля выполнен с возможностью определения первого уровня (А) наполнения бункера (2) по силе (FG) веса, выявленной датчиком (6) силы, и определения характеристической кривой (К) уровня наполнения на основе выявленного первого уровня (А) наполнения и уровня (В) размалываемого материала, выявленного датчиком (7) уровня.

11. Вальцовый станок (14), содержащий по меньшей мере два вальца, образующие межвальцовый зазор, отличающийся тем, что вальцовый станок содержит входное устройство (1) по любому из пп. 1-9.

12. Способ определения уровня наполнения размалываемого материала в бункере (2) вальцового станка, причем бункер (2) имеет по меньшей мере одно впускное отверстие (3) для размалываемого материала, по меньшей мере одно выпускное отверстие (4) для размалываемого материала и по меньшей мере одно дозирующее устройство (5) для дозирования размалываемого материала в мелющую щель вальцового станка через выпускное отверстие (4), включающий этапы, на которых:

определяют силу (FG) веса, оказываемую размалываемым материалом, с помощью расположенного в бункере (2) датчика (6) силы,

определяют первый уровень (А) наполнения бункера (2) по силе веса, выявленной датчиком (6) силы,

определяют достижение уровня (В) размалываемого материала в бункере (2) с помощью расположенного в бункере (2) датчика (7) уровня,

определяют характеристическую кривую (К) уровня наполнения на основе выявленного первого уровня (А) наполнения и уровня (В) размалываемого материала, выявленного датчиком (7) уровня.

13. Способ по п. 12, отличающийся тем, что характеристическую кривую (К) уровня наполнения определяют путем интерполяции и/или экстраполяции.

| US 20160067713 A1, 10.03.2016 | |||

| CN 200996852 Y, 26.12.2007 | |||

| WO 1995014217 A1, 26.05.1995 | |||

| US 5433391 A1, 18.07.1995 | |||

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВЕСОВОГО РАСХОДА И ВЕСОВОГО ДОЗИРОВАНИЯ ЖИДКИХ ФЛОТАЦИОННЫХ РЕАГЕНТОВ (ВЕСОВОЙ РАСХОДОМЕР/ДОЗАТОР ЖИДКОСТИ) | 2013 |

|

RU2537099C1 |

Авторы

Даты

2022-01-13—Публикация

2019-07-31—Подача