Область изобретения

Настоящее описание относится к способу и системе управления работой установки, такой как химическая установка, или нефтехимическая установка, или нефтеперерабатывающая установка, и более конкретно к способу улучшения эксплуатационных характеристик компонентов, которые обеспечивают выполнение операций на установке. Типовыми установками могут быть установки, которые обеспечивают каталитическое дегидрирование, либо крекинг углеводородов, либо каталитический риформинг, либо другие технологические установки.

Предпосылки создания изобретения

В установках каталитического крекинга-флюид (ККФ) циклоны применяются в качестве устройств удержания катализатора в реакторах и регенераторах. Основные причины незапланированного отключения установок ККФ связаны с проблемами потери катализатора. Одной из основных причин потери катализатора является разрушение или эрозия абразивостойкой футеровки (ARL) внутри циклонов. Такую эрозию сложно прогнозировать, и ее зачастую не принимают во внимание из-за сложности оценки такой эрозии. Подобную эрозию часто выявляют во время капитального ремонта, что приводит к продлению продолжительности ремонта из-за незапланированного ремонта ARL. В настоящее время в промышленности отсутствуют какие-либо точные средства оценки длительности рабочего цикла циклона на основании толщины ARL и, таким образом, невозможно спрогнозировать объем ремонтных работ, требуемых для циклонов во время капитальных ремонтов.

Изложение сущности изобретения

В следующем изложении сущности изобретения представлено упрощенное описание определенных признаков. Изложение сущности изобретения не является глубоким обзором и не предназначено для того, чтобы определить ключевые или критически важные элементы.

Один или более вариантов осуществления могут включать в себя систему контроля эрозии абразивостойкой футеровки (ARL) внутри циклонов реактора и/или регенератора и использование результатов контроля для прогнозирования толщины ARL. Другие варианты осуществления могут включать в себя способ контроля скорости эрозии ARL внутри циклонов реактора и/или регенератора и использование результатов контроля для прогнозирования толщины ARL.

Прочие технические признаки могут быть очевидны специалисту в данной области на основании следующих фигур, описаний и формулы изобретения.

Краткое описание графических материалов

Настоящее описание показано на примерах и не ограничивается сопроводительными фигурами, на которых одинаковые номера позиций обозначают аналогичные элементы и на которых:

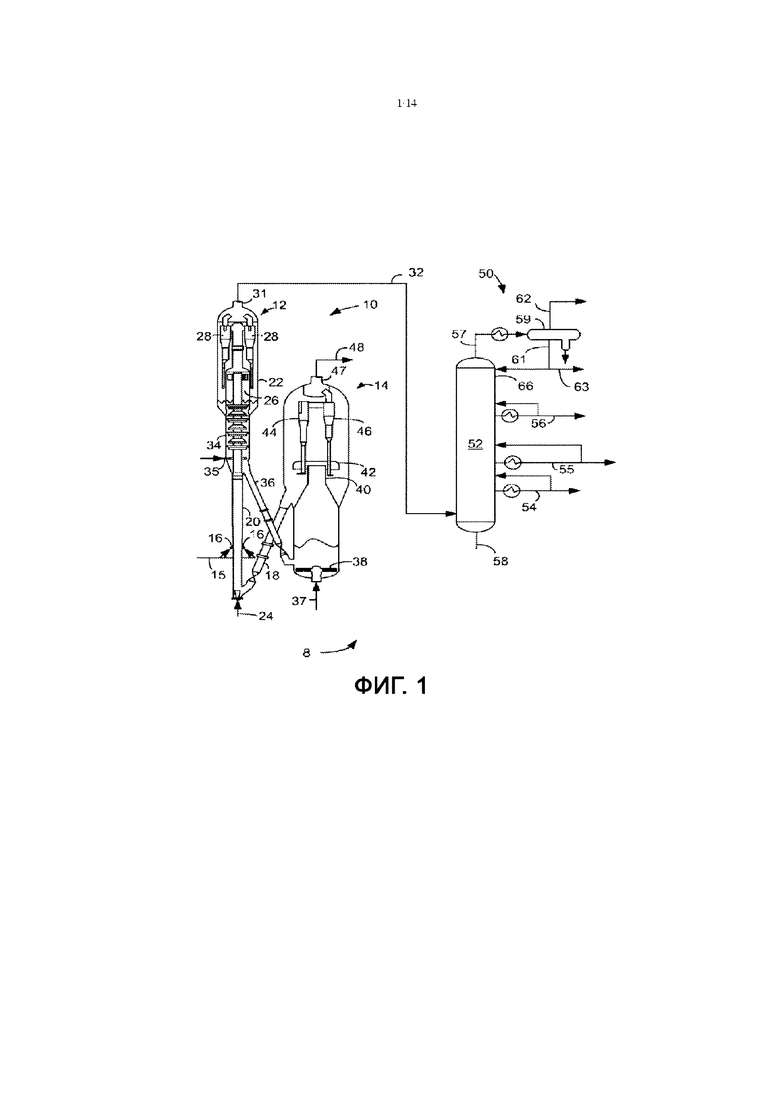

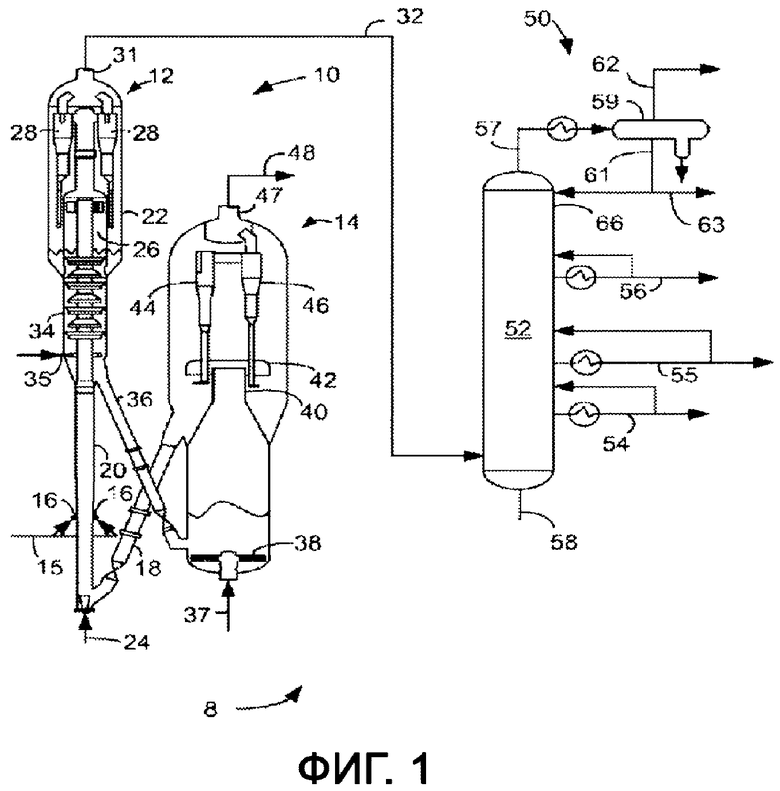

на фиг. 1 показана иллюстративная схема процесса каталитического крекинга-флюид в соответствии с одним или более примерами осуществления;

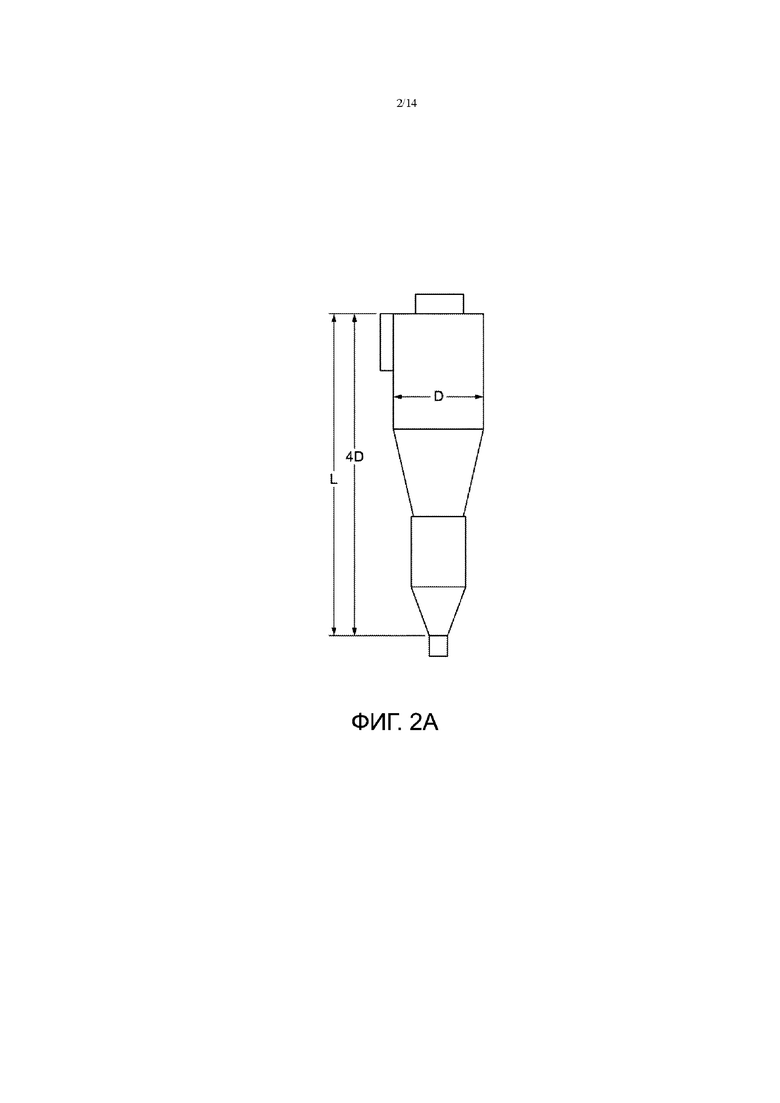

на фиг. 2A показаны отношения длины циклона к его диаметру (L/D) в соответствии с одним или более примерами осуществления;

на фиг. 2B показан поток газа в циклоне в соответствии с одним или более примерами осуществления;

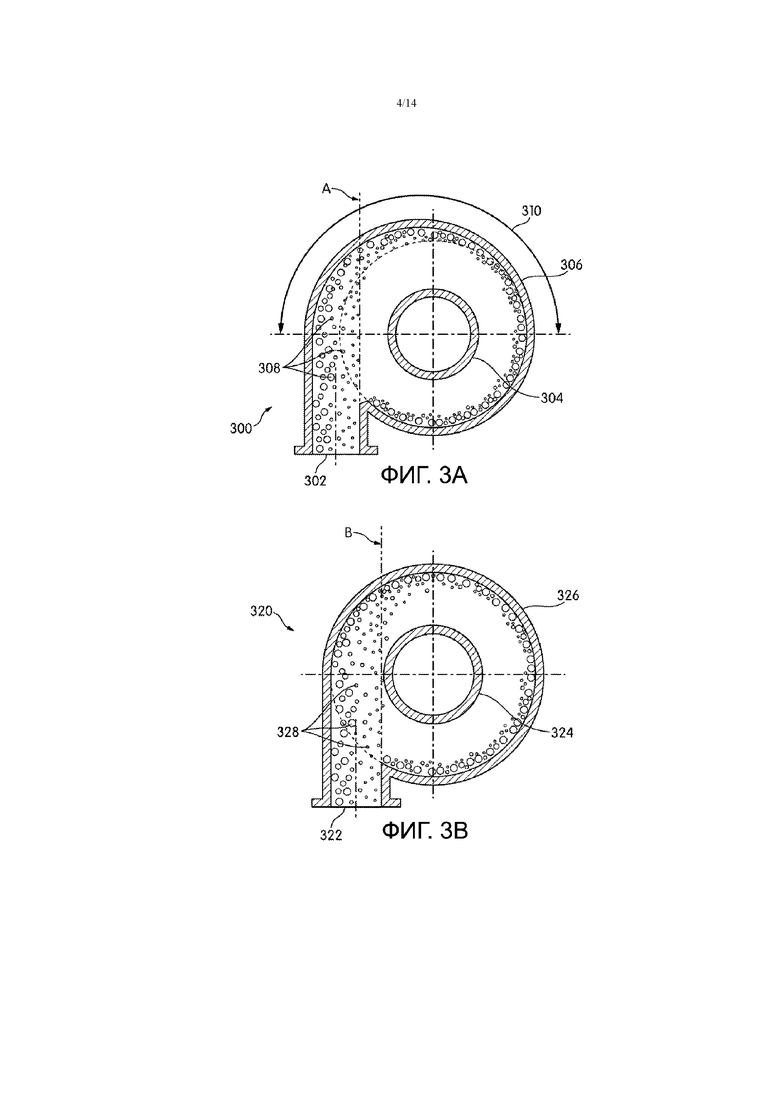

на фиг. 3A показан спиральный впуск в соответствии с одним или более примерами осуществления;

на фиг. 3B показан тангенциальный впуск в соответствии с одним или более примерами осуществления;

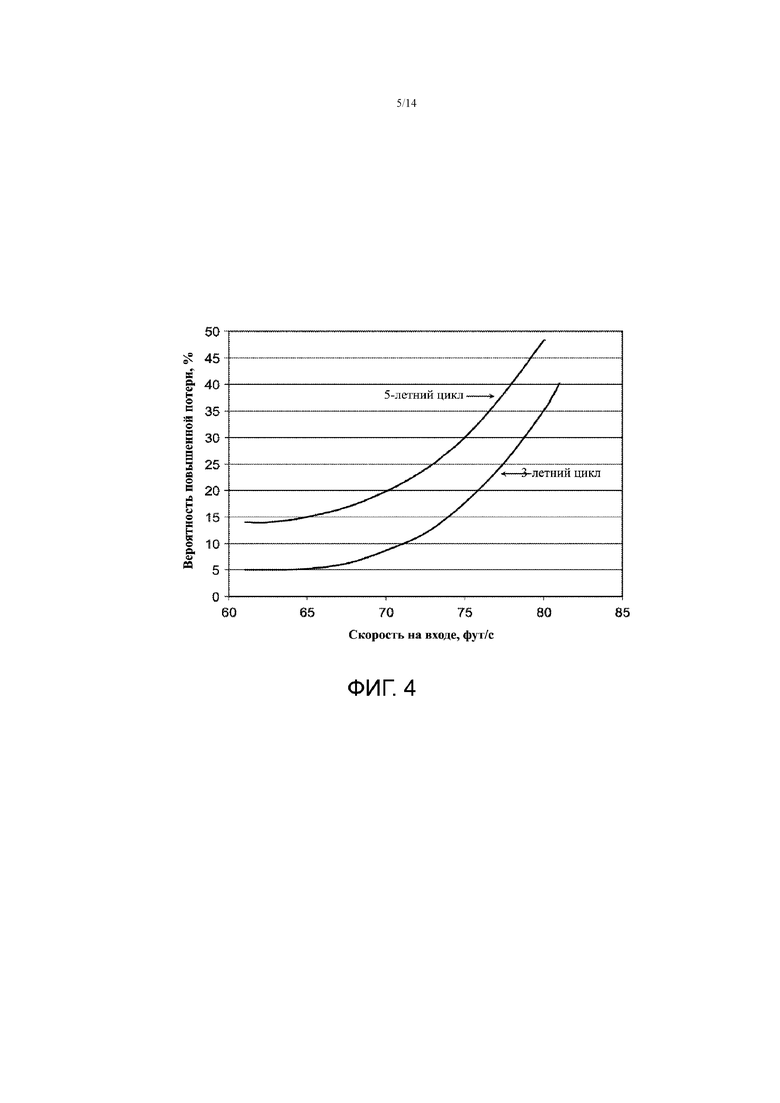

на фиг. 4 показан график расчетной производительности циклона в соответствии с одним или более примерами осуществления;

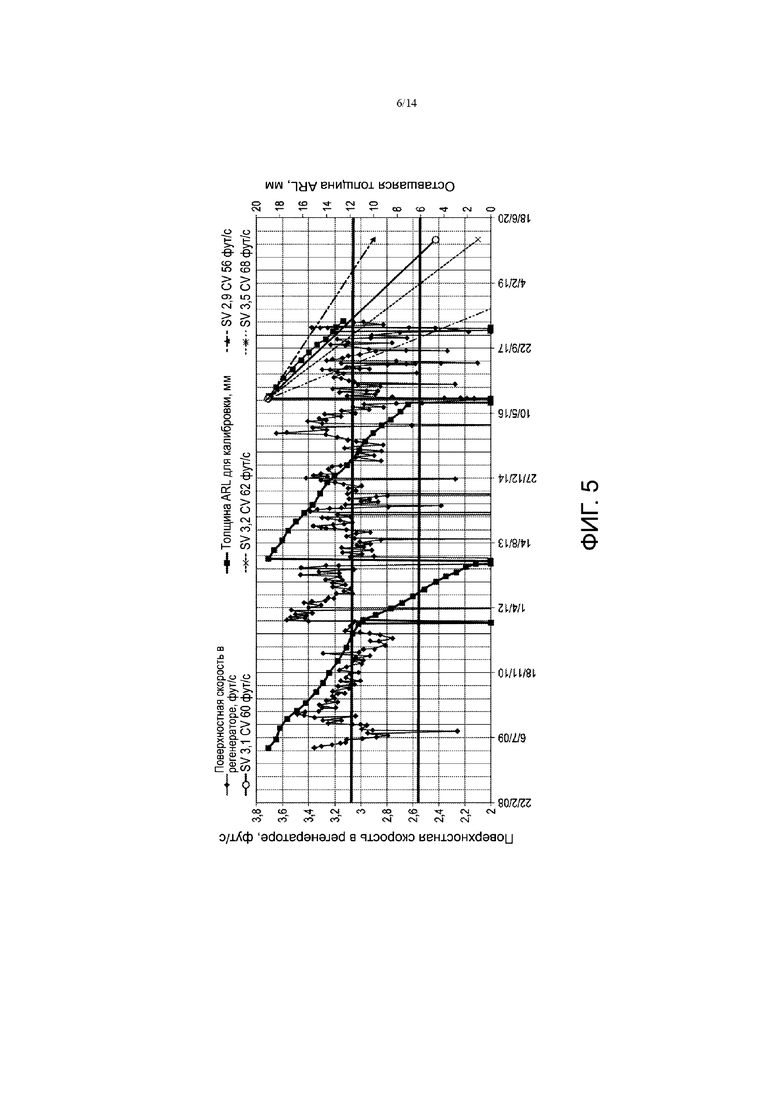

на фиг. 5 показана зависимость поверхностной скорости от оставшейся толщины ARL в соответствии с одним или более примерами осуществления;

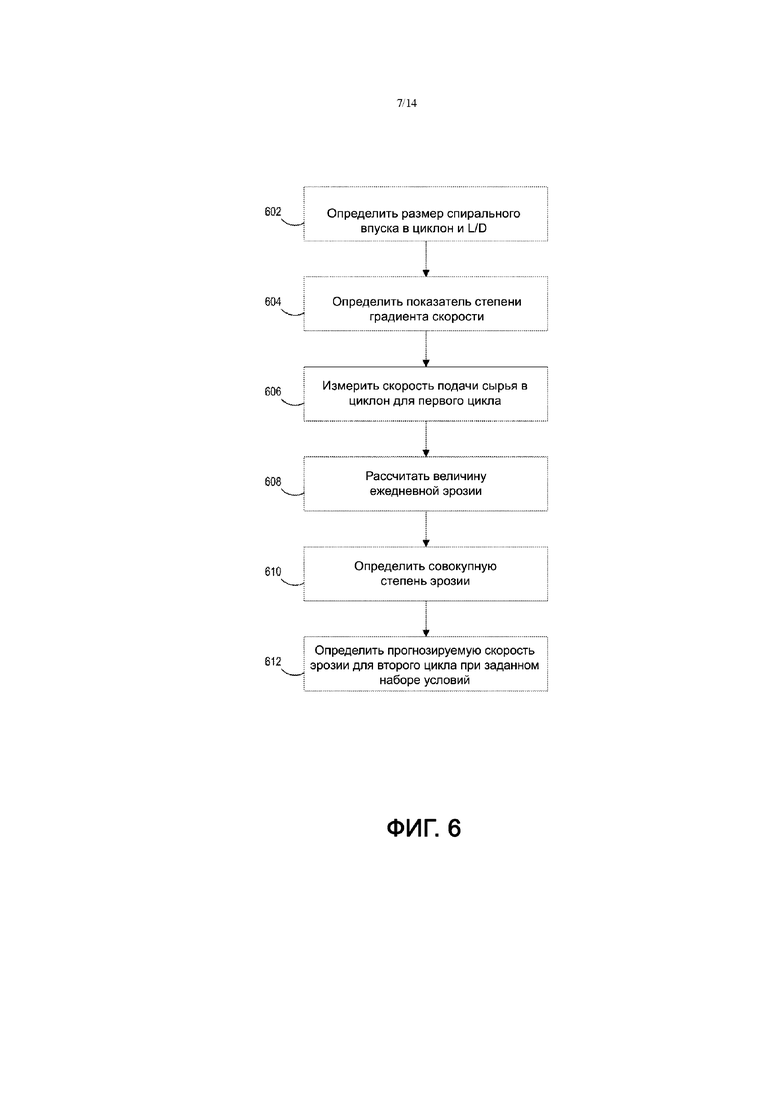

на фиг. 6 показан иллюстративный способ определения прогнозируемой скорости эрозии в соответствии с одним или более примерами осуществления;

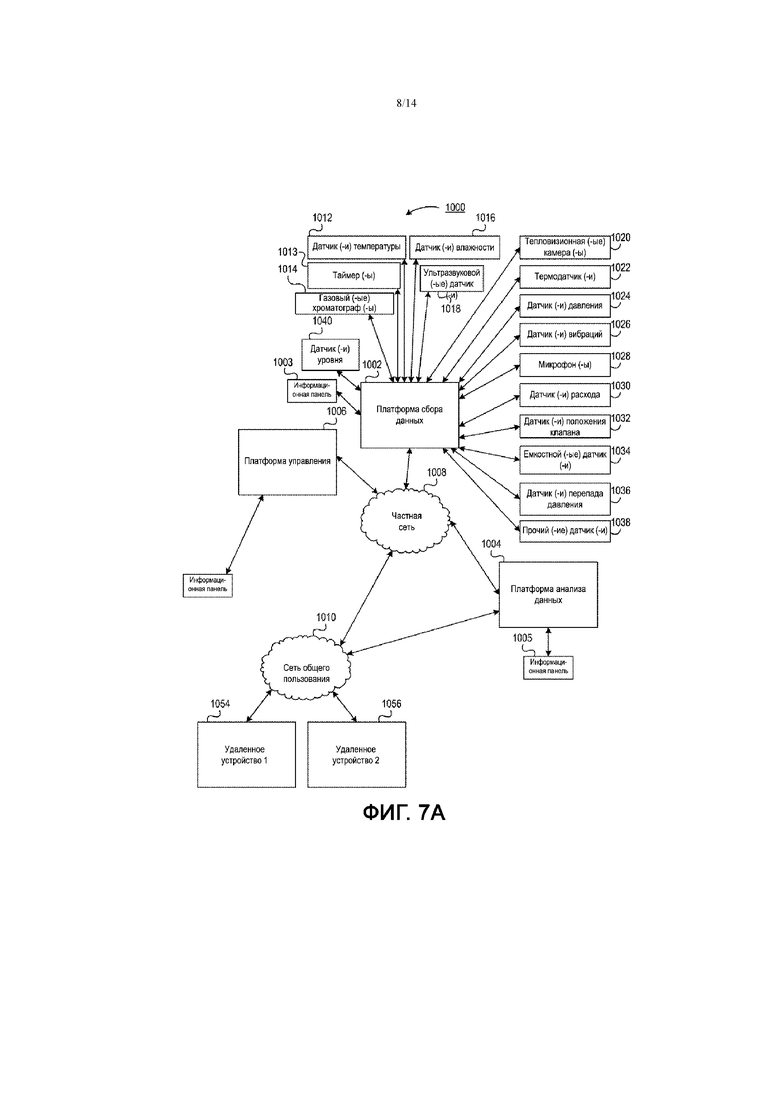

на фиг. 7A показана иллюстративная вычислительная среда для управления работой одной или более единиц оборудования на установке в соответствии с одним или более примерами осуществления;

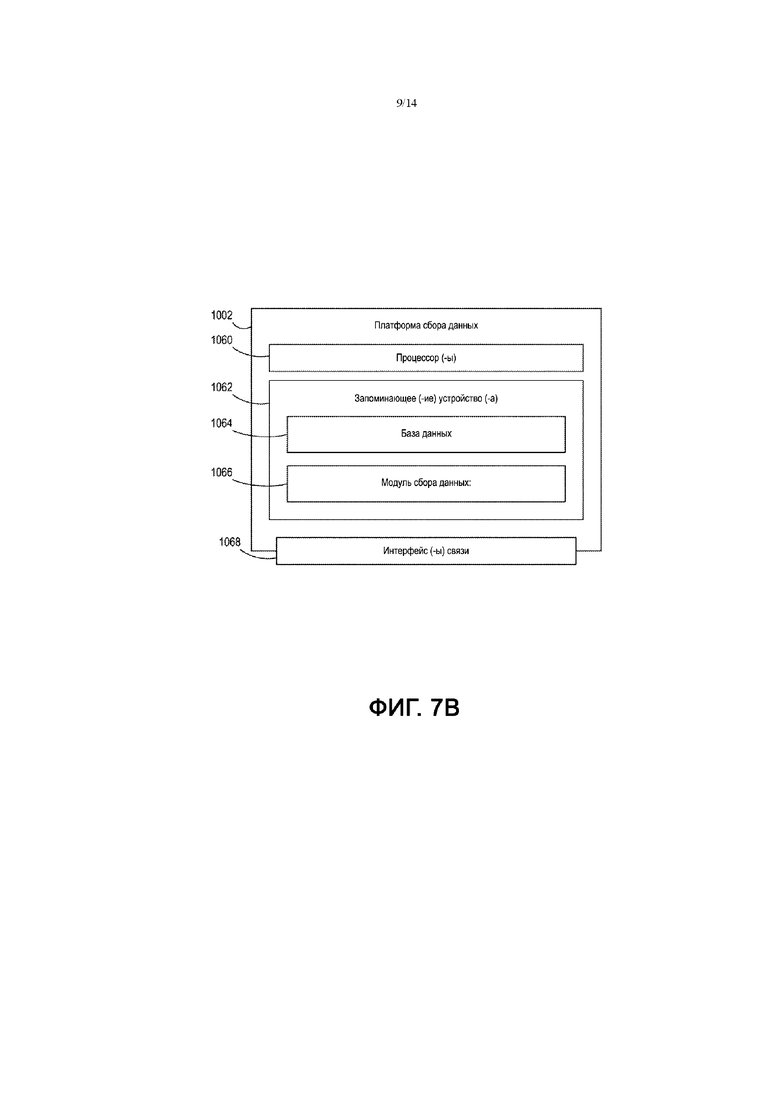

на фиг. 7B показана иллюстративная вычислительная платформа сбора данных, предназначенная для сбора данных, относящихся к работе одной или более единиц оборудования на установке, в соответствии с одним или более примерами осуществления;

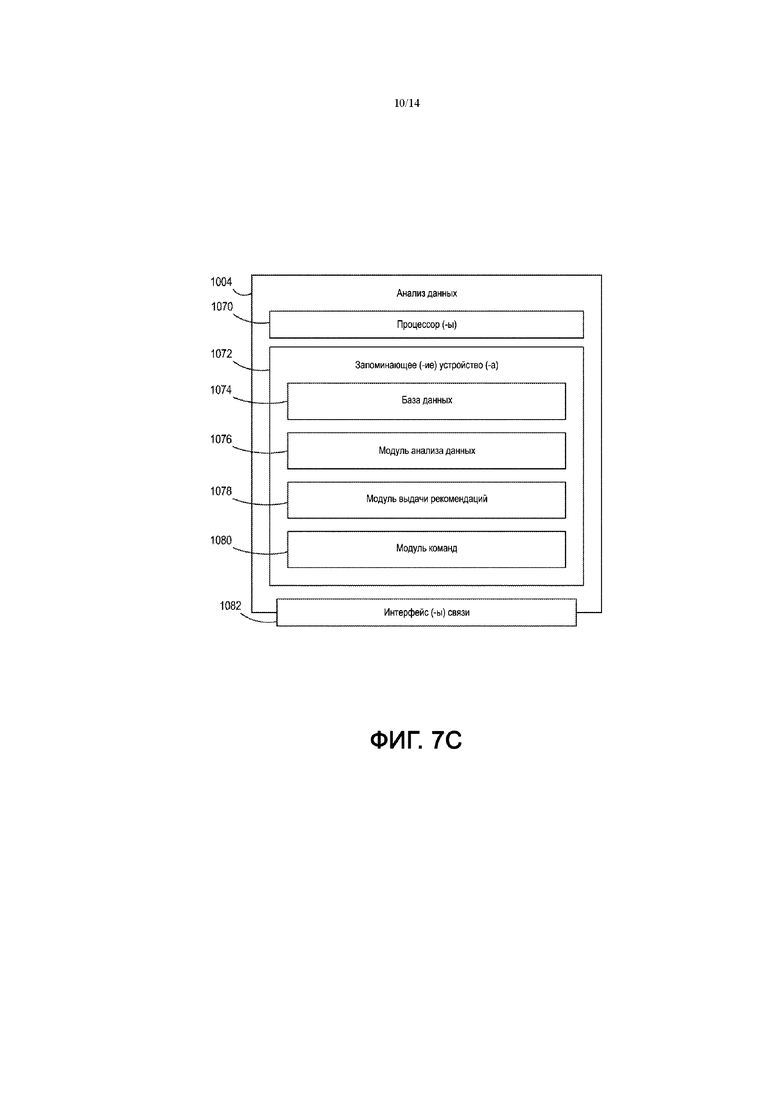

на фиг. 7C показана иллюстративная вычислительная платформа анализа данных, предназначенная для анализа данных, относящихся к работе одной или более единиц оборудования на установке, в соответствии с одним или более примерами осуществления;

на фиг. 7D показана иллюстративная вычислительная платформа управления процессом анализа данных, относящихся к работе одной или более единиц оборудования на установке, в соответствии с одним или более примерами осуществления;

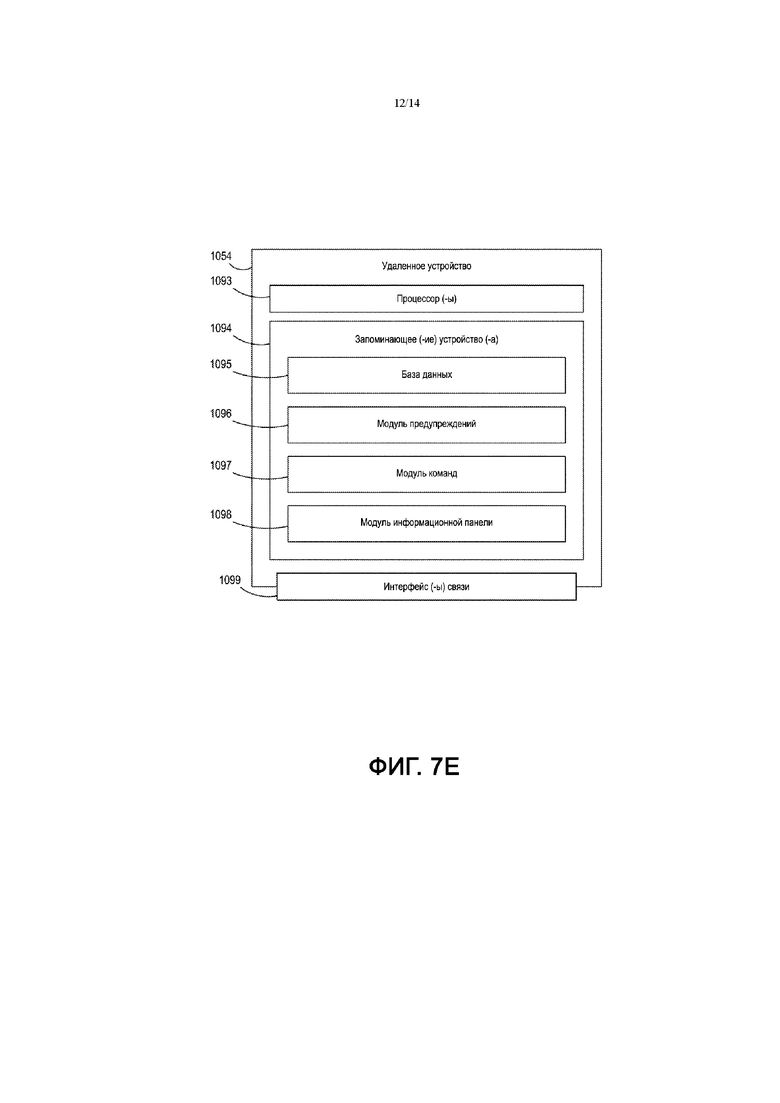

на фиг. 7E показано иллюстративное удаленное вычислительное устройство для управления одним или более компонентами одной или более единиц оборудования на установке в соответствии с одним или более примерами осуществления;

на фиг. 8 показана иллюстративная блок-схема одного или более этапов, которые могут выполнять одно или более устройств при управлении одним или более аспектами работы установки на основании прогнозируемой скорости эрозии, в соответствии с одним или более примерами осуществления; и

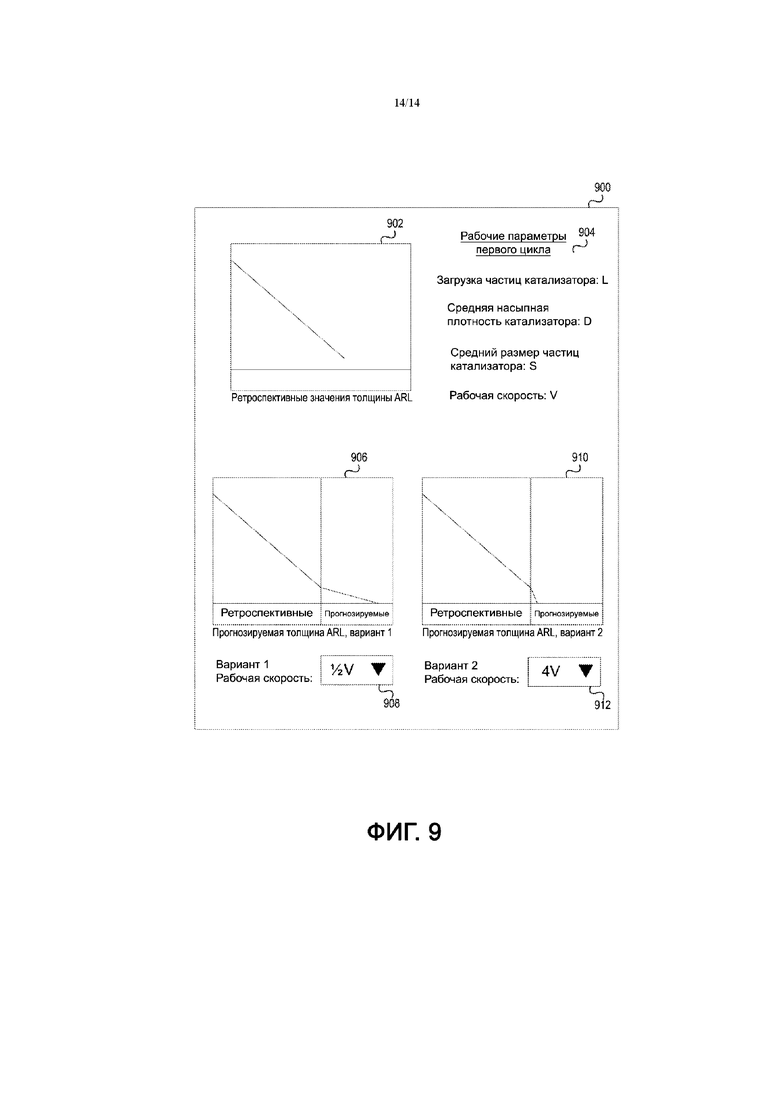

на фиг. 9 показан иллюстративный графический интерфейс пользователя, который содержит ретроспективные данные по скорости эрозии и прогнозируемую скорость эрозии, в соответствии с одним или более примерами осуществления.

Подробное описание

В представленном ниже описании различных иллюстративных вариантов осуществления приведены ссылки на сопутствующие чертежи, которые являются частью настоящего документа, где в качестве примеров приведены различные варианты осуществления, в которых возможна реализация аспектов описания. Следует понимать, что возможно внесение конструктивных и функциональных изменений и реализация других вариантов осуществления без отступления от объема настоящего описания.

Следует отметить, что различные соединения между элементами представлены в следующем описании. Следует отметить, что эти соединения являются общими и, если не указано иное, могут быть прямыми или непрямыми, проводными или беспроводными, и что данное описание не имеет ограничительного характера в этом отношении.

Химическая установка, или нефтехимическая установка, или нефтеперерабатывающая установка могут включать одну или более единиц оборудования, которые перерабатывают одно или более исходных химических веществ для создания одного или более продуктов. Например, для конверсии парафинов в соответствующий олефин, например пропана в пропен или бутана в бутен, можно использовать каталитическое дегидрирование. Следует понимать, что в настоящем документе ссылки на «установку» относятся к любому из различных типов установок для производства химических и нефтехимических продуктов или для переработки химического и нефтехимического сырья. Следует понимать, что в настоящем документе ссылки на «операторов» установки включают в себя без ограничений технологов, руководителей, инженеров, техников, технических консультантов, специалистов (например, в части КИПиА, соединительной арматуры и сварки), сменный персонал и других лиц, принимающих участие в запуске, надзоре, контроле работы и останове установки, и/или относятся к перечисленным категориям лиц.

Процесс каталитического крекинга-флюид (ККФ) позволяет конвертировать тяжелые фракции сырой нефти в более легкие и более ценные углеводородные продукты при высокой температуре и умеренном давлении в присутствии катализатора на носителе из диоксида кремния/оксида алюминия. При расщеплении больших молекул углеводородов на молекулы меньшего размера на катализаторе осаждается нелетучий углеродсодержащий материал, обычно называемый коксом. Кокс, отложившийся на катализаторе, деактивирует каталитическую крекирующую активность катализатора путем блокирования доступа к активным центрам катализатора. Для восстановления каталитической активности катализатора отложившийся на катализаторе кокс сжигают в присутствии воздуха в сосуде регенератора.

Одним из важных преимуществ каталитического крекинга-флюид является способность катализатора свободно циркулировать между реактором и регенератором в состоянии псевдоожижения соответствующей паровой фазой. Паровая фаза со стороны реактора содержит испаренные углеводород и пар, а со стороны регенератора среда, формирующая псевдоожиженный слой, представляет собой воздух и газообразные продукты сгорания. Таким образом, псевдоожижение обеспечивает контакт горячего регенерированного катализатора со свежим сырьем; горячий катализатор испаряет жидкое сырье и промотирует каталитический крекинг испаренного сырья с образованием более легких углеводородных продуктов. После отделения газообразных углеводородов от отработанного катализатора пары углеводородов охлаждают и затем разделяют на потоки желаемых продуктов. Отделенный отработанный катализатор, псевдоожиженный паром, поступает из реактора в сосуд регенератора, в котором происходит сжигание кокса, отложившегося на катализаторе, для восстановления активности катализатора. В процессе сжигания кокса высвобождается большое количество теплоты. Значительная часть этой теплоты сгорания поглощается регенерированным катализатором и переносится обратно в реактор вместе с псевдоожиженным регенерированным катализатором, обеспечивая таким образом теплоту, необходимую для осуществления реакционной составляющей процесса. Возможность непрерывной циркуляции псевдоожиженного катализатора между реактором и регенератором позволяет ККФ эффективно работать в режиме непрерывного технологического процесса.

На фиг. 1 представлены устройство и способ 8, которые выполнены с возможностью переработки потока свежего углеводородного сырья. Устройство и способ 8 в целом включают установку 10 ККФ и секцию 50 регенерации ККФ. Установка 10 ККФ включает в себя реактор 12 ККФ, содержащий стояк 20, и регенератор 14 катализатора. Поток сырья ККФ по питающей линии 15 ККФ подается в стояк 20 через распределители 16 для обеспечения контакта с регенерированным катализатором крекинга. Регенерированный катализатор крекинга, поступающий из напорной трубы 18 регенерированного катализатора, приводят в контакт с потоком сырья ККФ в стояке 20 реактора 12 ККФ. В стояке 20 реактора 12 ККФ поток сырья для ККФ приводят в контакт с катализатором с целью каталитического крекинга потока сырья для ККФ с получением потока продуктов крекинга.

Приведение в контакт потока сырья для ККФ с катализатором крекинга может происходить в стояке 20 реактора 12 ККФ, проходящем вверх к нижней части сосуда 22 реактора. Контакт сырья и катализатора осуществляется в условиях псевдоожижения газом из трубопровода 24 псевдоожижения. Теплота от катализатора способствует испарению потока сырья для ККФ, а затем поток сырья для ККФ подвергают крекингу до углеводородов с меньшей молекулярной массой в присутствии катализатора крекинга, по мере того как оба эти компонента перемещаются вверх по стояку 20 в сосуд 22 реактора. Затем поток углеводородных продуктов крекинга отделяют в стояке 20 от катализатора крекинга с помощью циклонных сепараторов, которые могут содержать предварительный сепаратор 26 и одну или две ступени циклонов 28 в сосуде 22 реактора. Поток газообразных продуктов крекинга выводят из сосуда 22 реактора через выпускной канал 31 для продукта в трубопровод 32 для транспортировки в расположенную ниже по потоку секцию 50 регенерации ККФ.

В стояке 20 происходят неизбежные побочные реакции, оставляя на катализаторе отложения кокса, которые снижают активность катализатора. Для дальнейшего использования отработанный или закоксованный катализатор нуждается в регенерации. Закоксованный катализатор после отделения от газообразных углеводородных продуктов крекинга падает в отпарную секцию 34, в которую через сопло 35 впрыскивают пар, и далее поступает в распределитель для сдува всех остаточных паров углеводородов. После операции отпаривания закоксованный катализатор подают в регенератор 14 катализатора через напорную трубу 36 отработанного катализатора.

На фиг. 1 также показан регенератор 14, известный как топочная камера. Но допустимы и другие типы регенераторов. В регенераторе 14 катализатора поток кислородсодержащего газа, такого как воздух, вводят через распределитель 38 воздуха, далее этот поток вступает в контакт с закоксованным катализатором, происходит сгорание отложившегося на нем кокса, в результате чего получают регенерированный катализатор и дымовой газ. Поток воздуха или другого кислородсодержащего газа подают в регенератор 14 по трубопроводу 37. Катализатор вместе с воздухом перемещают вверх вдоль стояка 40 топочной камеры, расположенного в регенераторе 14 катализатора, и после регенерации грубо разделяют путем выпуска через устройство 42 отделения. Более тщательное разделение регенерированного катализатора и дымового газа, выходящих из устройства 42 отделения, достигается при помощи сепараторных циклонов 44, 46 первой и второй ступени, соответственно, внутри регенератора 14 катализатора. Катализатор, отделенный от дымового газа, проходит через отводы из циклонов 44, 46, а значительно более легкий дымовой газ в катализаторе последовательно выходит из циклонов 44, 46 и выходит из сосуда 14 регенератора через выходной канал 47 дымового газа в трубопровод 48. Регенерированный катализатор возвращают обратно в стояк 20 реактора через напорную трубу 18 регенерированного катализатора.

В результате сжигания кокса пары дымового газа, выходящие из верхней части регенератора 14 катализатора в трубопровод 48, содержат CO, CO2 и H2O, наряду с меньшими количествами других веществ.

В секции 50 извлечения ККФ поток газообразных продуктов крекинга в трубопроводе 32 направляется в нижнюю секцию основной колонны 52 фракционирования ККФ. Основная колонна 52 фракционирования находится в сообщении ниже по потоку со стояком 20 и реактором 12 ККФ. Можно фракционировать поток и отбирать из основной колонны 52 фракционирования несколько фракций, включая поток CSO из нижней части в основном трубопроводе 58 кубового продукта, необязательно поток тяжелого рециклового газойля (HCO) в трубопроводе 54, LCO в трубопроводе 55 и необязательно поток тяжелого лигроина в трубопроводе 56. В системе, показанной на фиг. 1, поток тяжелого рециклового газойля (HCO) в трубопроводе 54 можно циркулировать только для охлаждения основной колонны 52 фракционирования без отбора потока продукта HCO. Бензин и газообразные легкие углеводороды удаляют в трубопроводе 57 верхнего продукта из основной колонны 52 фракционирования и конденсируют перед входом в приемник 59 основной колонны. Водный поток удаляют из отстойника в приемнике 59. Более того, конденсированный нестабилизированный поток легкого лигроина удаляют в трубопроводе 61 кубового продукта приемника основной колонны, а газообразный поток легких углеводородов удаляют в трубопроводе 62 верхнего продукта. Часть потока легкого лигроина в трубопроводе 61 кубового продукта можно возвратить в основную колонну 52 фракционирования, в то время как нестабилизированный поток легкого лигроина отводят в трубопровод 63. Оба потока в трубопроводах 62 и 63 могут поступать в секцию извлечения пара ниже основной колонны 52 фракционирования по потоку. Содержимое любого или всех трубопроводов 54–56 можно охлаждать и перекачивать назад к основной колонне 52 для охлаждения основной колонны, расположенной, как правило, в более высоком местоположении.

Каждый из реактора и регенератора, как правило, содержит один или более циклонов. Циклоны могут быть идентифицированы по их длине и диаметру, как показано на фиг. 2A. Отношение длины циклона к его диаметру может быть вычислено и использовано при оценке признаков циклонов. Отношение длины циклона к диаметру может быть зафиксировано на этапе проектирования и, следовательно, может быть определено на основании геометрических чертежей оборудования. В качестве иллюстративного примера на фиг. 2A представлен один пример отношения длины циклона к его диаметру, где L = 4D или L/D = 4. Диаметр принимается по наибольшему диаметру циклона.

На фиг. 2B показаны иллюстративные потоки газа в циклоне 200. В примере, показанном на фиг. 2B, в циклоне предусмотрены три потока газа. Газы, поступающие на спиральный впуск 202, спускаются по стенкам цилиндрической и конической частей циклона в виде нисходящего потока 204 газа. Выходящие газы 206 поднимаются в центр циклона с образованием конуса с вершиной 208 в нижней части и основанием на входе в газовыпускной патрубок 210. На границе раздела 212 между этими двумя газовыми потоками газы переходят из нисходящего потока 204 в восходящий поток (выходной поток 206). Таким образом, хотя количество протекающих вниз газов постоянно уменьшается, постоянно уменьшающийся диаметр конуса поддерживает почти постоянную скорость газа. Пыль выходит наружу из нижней части конуса 214, как показано траекторией 216.

В одном или более вариантах осуществления желательно, чтобы частицы катализатора оставались захваченными нисходящим потоком газа, и нежелательно, чтобы эти частицы поступали в выходящий поток газа. Одним из способов удержания частиц за пределами выходящего потока может быть применение спирального впуска на циклоне для предотвращения попадания захваченных частиц из потока газа, подаваемого к впускному отверстию в газовыпускной патрубок. На фиг. 3A показан иллюстративный пример газовпускного отверстия 302 с улиткой 310 под углом 180 градусов. Газ поступает в верхнюю часть циклона 300 через впускное отверстие 302. Частицы 308, содержащиеся в подаваемом газе, перемещаются к наружной стенке 306 циклона. Угловое расстояние спирали 310 выбирается таким образом, чтобы на этом расстоянии наружная стенка впускного отверстия 302 полностью совпадала с наружной стенкой 306 циклона. На фиг. 3A спираль 310 проходит на угловом расстоянии от положения на девять часов до положения на три часа, которое составляет 180 градусов. На фиг. 3B показан сравнительный пример верхней части циклона 320, имеющей тангенциальный впуск 322 без спирали, поскольку наружная стенка впускного отверстия 302 полностью совпадает с наружной стенкой 306 циклона на входе в циклон 300 без какого-либо перехода. Таким образом, угловое расстояние спирали составляет ноль градусов. То есть газ поступает в верхнюю часть циклона 320 через впускное отверстие 322. Частицы 328 во входящем газе аналогичным образом перемещаются к наружной стенке 326 циклона. Из-за дополнительной ширины спирального впуска с угловым расстоянием 180 градусов, как показано линией A на фиг. 3A, частицы не располагаются рядом со входом в газовыпускной патрубок 304; в свою очередь, как показано на фиг. 3B, когда на циклоне отсутствует спиральный впуск, как показано линией B, частицы находятся гораздо ближе ко входу в газовыпускной патрубок 324. В некоторых циклонах спиральный впуск также может предотвращать соприкосновение частиц, поступающих в газовыпускной патрубок.

На внутреннюю часть стенки циклона может быть нанесен огнеупорный материал с образованием абразивостойкой футеровки (ARL), которая может использоваться как изоляция стенок циклона от воздействия частиц, содержащихся в потоке газа. Абразивостойкая футеровка может быть выполнена стандартной толщины (например, 19 мм, 25 мм). После нанесения эта ARL может со временем разрушаться. Если в ARL образуются отверстия, металлические стенки циклона могут подвергаться воздействию внешней среды и более не защищены. Затем в этих металлических стенках циклона могут формироваться отверстия, что приводит к нарушению равновесия давлений. В результате потери давления газы могут всасываться в циклон, что влияет на поток и заставляет частицы завихряться к средней части и выходить вместе с потоком газа, что может приводить к нежелательной потере катализатора. Такая эрозия может происходить быстрее в процессах, при которых применяются повышенные скорости на входе циклона, повышенные загрузки катализатора и/или повышенные скорости в выпускных патрубках. В некоторых вариантах осуществления измерение эрозии ARL во время процесса ККФ (например, с помощью датчиков) может быть затруднено, поэтому для прогнозирования скорости эрозии и толщины ARL в любой заданный момент в ходе цикла допускается использовать эмпирические данные и расчетные данные.

Циклоны могут представлять собой зоны с повышенной или наибольшей эрозией в процессе ККФ и могут представлять собой одну из более сложных зон для оценки. Эрозия ARL может не приниматься во внимание во время планово-предупредительных ремонтов, что может привести к последующим незапланированным капитальным ремонтам. Дополнительно, даже при обнаружении во время планово-предупредительного ремонта проведение такого ремонта может быть отсрочено из-за непредвиденного ремонта ARL (огнеупорной футеровки) в реакторе и/или регенераторе, что приводит к увеличению затрат. Таким образом, преимуществом может стать раннее обнаружение эрозии ARL с тем, чтобы можно было восстановить или заменить ARL во время планово-предупредительного ремонта.

Оценка срока службы циклона и методология

Эрозия огнеупорной футеровки и основного металла циклона может быть пропорциональна скорости подачи сырья. Таким образом, скорость подачи сырья может быть прогностическим фактором износа циклонов и может влиять на потери катализатора, являющиеся результатом образования отверстий в ARL циклонов. В одном или более вариантах осуществления может использоваться иллюстративная рекомендуемая скорость подачи сырья (например, от 55 до 65 футов в секунду). Использование рекомендованной скорости подачи сырья позволит компенсировать эффективность циклона с учетом эрозии и износа, вызванных повышенными скоростями. Некоторые установки ККФ могут работать со скоростью в рекомендованном диапазоне как для реактора, так и для регенератора. Некоторые установки ККФ (например, 25% установок ККФ) могут работать при более высоких скоростях подачи сырья (например, от 55 до 75 футов в секунду) как в реактор, так и в регенератор. Некоторые установки ККФ (например, небольшой процент) могут работать при очень высоких скоростях подачи сырья (например, более 75 футов в секунду). Очень высокая скорость подачи сырья может привести к быстрому износу ARL в циклонах. В некоторых системах увеличение скорости подачи сырья может привести к увеличению скорости износа ARL в циклонах (например, скорость износа возрастает быстрее, чем скорость подачи сырья, в частности этот рост подчиняется экспоненциальному закону).

На фиг. 4 показан иллюстративный пример, в котором вероятность потери катализатора экспоненциально возрастает с увеличением скорости подачи сырья. Такая потеря катализатора не только влияет на эффективность циклона, но также может сказаться на эрозии ARL. Таким образом, потеря катализатора может указывать на проблемы в циклонах и приводить к незапланированным капитальным ремонтам (останову оборудования для осмотра и ремонта). Предотвращение потери катализатора также может быть основанием для тщательного осмотра циклонов во время капитальных ремонтов.

Срок службы циклона может быть пропорционален поверхностной скорости и может зависеть от множества параметров. В одном или более вариантах осуществления срок службы циклона может определяться с использованием, например пяти параметров: скорости подачи сырья, загрузки катализатора, твердости катализатора, качества огнеупорной футеровки и/или конструкции циклона. Качество огнеупорной футеровки и конструкция циклона могут быть постоянными параметрами и могут быть получены от поставщика или изготовителя. Загрузка и твердость определяются качествами катализатора. В текущих оценках может быть получена сумма средних ежедневных значений поверхностной скорости за определенный период времени, и это значение может быть соотнесено с визуальными осмотрами и измерениями толщины. Для определения скорости эрозии можно использовать, например следующее уравнение:

Скорость эрозии = K L (PD)2 (Dp)3 Vn S,

где K — константа; S — коэффициент формы; L — загрузка;

PD — плотность частиц; Dp — размер частиц; V — поверхностная скорость,

а n — показатель степени градиента скорости.

В одном или более вариантах осуществления определяют сумму кубов средних ежедневных значений поверхностной скорости за определенный периода времени, как обсуждалось выше, а сумму средних ежедневных значений поверхностной скорости можно использовать (как V) в приведенном выше уравнении для определения скорости эрозии.

В одном или более вариантах осуществления для определения фактической скорости эрозии ARL можно использовать другой способ расчета скорости эрозии. В этом способе, который проиллюстрирован на фиг. 6, вместо поверхностной скорости может использоваться уравнение, основанное на скорости подачи сырья в циклон. Используя рассчитанную скорость эрозии, можно рассчитать оставшуюся толщину ARL, что позволит определить оставшийся срок службы циклона.

На этапе 602 определяют размер спирального впуска циклона и отношение L/D. Один иллюстративный пример показан на фиг. 3A, где изображен спиральный впуск в циклон размером 180. На фиг. 2A показан иллюстративный пример отношения L/D, равный четырем.

На этапе 604 показатель степени n градиента скорости может изменяться от 2 до 5 в зависимости от особенностей конструкции циклона. Особенности конструкции включают в себя спиральный впуск и отношение L/D. Средний показатель степени может рассчитываться на основе показателей степени, полученных по аспектам (А) и (В). (A) Для размера спирального впуска в циклон, изменяющегося в диапазоне от 0 до 180, показатель степени может меняться от 2 до 5, при этом, как правило, чем меньше размер спирального впуска, тем выше показатель степени. В иллюстративном примере спиральный впуск в циклон величиной 180, показанный на фиг. 3A, предположительно соответствует показателю степени 2. (B) Для отношения L/D циклона, изменяющегося в диапазоне от 3 до 5, показатель степени может меняться от 2 до 5, при этом, как правило, чем меньше отношение L/D циклона, тем выше показатель степени. Как показано на фиг. 2A, отношение L/D можно определить, исходя из размеров циклона, а затем на основании этого отношения можно задать показатель степени. В иллюстративном пример на фиг. 2A отношение L/D равно четырем, поэтому можно предложить показатель степени 3 или 4. Если принять показатель степени на подэтапе B равным 4 и показатель степени на подэтапе A равным 2, то среднее значение будет составлять 3, что дает показатель степени градиента скорости, равный 3.

Как показано на фиг. 6, на этапе 606 для расчета скорости эрозии можно выполнить измерения скорости подачи сырья в циклон в выбранные периоды времени во время первого (калибровочного) цикла работы. В некоторых системах циклы могут длиться, например от трех до пяти лет. В качестве выбранных периодов измерения могут быть взяты любые выбранные периоды продолжительности первого цикла, такие как, например ежедневно, каждые два, три, четыре, пять или шесть дней, или еженедельно, или каждые восемь, девять, десять, одиннадцать, двенадцать или тринадцать дней, или два раза в неделю и т.п. В иллюстративном примере для пояснения выбранный период может быть «ежедневно», но следует понимать, что можно использовать любой выбранный период.

Результаты измерения скорости эрозии для первого цикла могут быть использованы при расчете скорости эрозии для второго цикла при тех же или различных скоростях на входе в циклон.

Например, в одном или более вариантах осуществления во время первого (калибровочного) цикла скорость подачи сырья в циклон может измеряться ежедневно в течение всего цикла работы циклона (например, от трех до пяти лет).

Следующее уравнение можно использовать для определения скорости эрозии ARL в циклоне для каждой ежедневно измеряемой скорости подачи сырья в циклон.

Скорость эрозии = L (PD)2(Dp)3 Vn

где L (г/м3 или фунт/фут3) представляет собой загрузку частиц катализатора во входном потоке сырья; PD в 1,6 раза больше средней насыпной плотности или 1,6(ABD) катализатора; Dp — средний размер частиц катализатора; V — скорость на входе в циклон, фут/с, а n — показатель степени скорости.

На этапе 608 ежедневное значение скорости эрозии может быть затем рассчитано на основе скорости подачи сырья в циклон и среднего показателя степени. На этапе 610 можно просуммировать все ежедневно замеряемые значения скорости эрозии для получения совокупного значения. Это совокупное значение можно соотнести с толщиной ARL (абразивостойкой футеровки) в циклоне в начале и в конце первого цикла. Это показано в иллюстративном примере в таблице ниже, где столбец, обозначенный «Калибровка», представляет собой первый цикл, что также показано на фиг. 5. Средний цикл, длившийся с 2013 г. по 2016 г., используют для калибровки показателя степени скорости, который затем проверяют с использованием данных предыдущего цикла, длившегося с 2009 г. по 2013 г. Показатель степени скорости, используемый в калибровочном цикле, проверяется путем аппроксимации того же угла наклона, что и в предыдущем цикле, по меньшей мере при использовании аналогичных поверхностных скоростей в регенераторе. Угол наклона, полученный в предыдущем цикле, становится более крутым при увеличении поверхностных скоростей регенератора в январе 2012 г. После подтверждения этого показателя степени скорости его можно использовать для дальнейшего прогнозирования в период с 2016 г. и далее («толщина ARL для калибровки, мм»). Как показано на фиг. 6, на этапе 612 расчетные значения затем могут быть использованы для прогнозирования скорости эрозии для второго цикла при заданном набора условий, например разные скорости на входе, как показано в иллюстративном примере в таблице ниже.

Хотя прогнозы подготавливают на основании скорости подачи сырья в циклон, результаты могут быть представлены в виде поверхностной скорости, как показано на фигурах. Прямые линии, отражающие скорости эрозии, изображенные на фиг. 5, в правой части графика, могут быть нанесены на график для каждой поверхностной скорости/ скорости подачи сырья, как указано выше. Можно видеть, что в одном или более вариантах осуществления увеличение скорости подачи может приводить к увеличению скорости эрозии ARL и что в одном или более вариантах осуществления уменьшение скорости подачи может приводить к уменьшению скорости эрозии ARL.

Во время второго цикла (например, в качестве еще одного калибровочного цикла) могут быть проведены дополнительные измерения, которые могут быть использованы для прогнозирования скорости эрозии для третьего цикла и т.п. до окончания срока службы циклона.

С помощью этого инструмента расчетное значение оставшейся толщины ARL может быть получено как текущая контрольная переменная, которая может использоваться нефтеперерабатывающими предприятиями для того, чтобы расширить свой диапазон эксплуатационных режимов ККФ (например, чтобы максимально увеличить производство) до следующего планово-предупредительного ремонта и/или для оценки предполагаемого объема ремонта и надлежащего планирования капитального ремонта.

Этот инструмент можно использовать для изменения условий продления срока службы ARL, например путем изменения давления в установке путем открытия или закрытия клапанов давления (например, золотниковых распределителей, дисковых затворов). Например, клапан может быть частично закрыт (например, клапан, который частично открыт на 60%, можно закрыть до 55%) для повышения давления в циклоне. В одном или более вариантах осуществления этот процесс может выполняться автоматически (например, компьютер может отправлять сигнал на закрытие клапана). Могут быть изменены другие параметры, такие как без ограничений значения расхода на входе, значения расхода воздуха, температура и загрузка катализатора. В одном или более вариантах осуществления эти параметры могут регулироваться автоматически (например, компьютер может отправлять сигнал на изменение расхода на входе, расхода воздуха, температуры, скорости загрузки катализатора или т.п.).

Определение скорости эрозии ARL можно использовать во всех областях применения псевдоожиженного слоя, где для удержания твердых веществ в слое используют циклоны. Например, другие технологии или технологические процессы, где применяются циклоны и где может определяться скорость эрозии ARL, могут включать в себя процессы переработки метанола в олефины (MTO) и другие процессы, в которых используется псевдоожиженный слой. Способ определения скорости эрозии ARL может быть аналогичен способу, применимому для ККФ.

В одном или более вариантах осуществления скорость эрозии ARL может быть определена вычислительной системой, которая является частью подключенной установки. В одном или более вариантах осуществления скорость эрозии ARL может задаваться посредством вывода на графическом интерфейсе пользователя, например на информационной панели.

Более конкретно, настоящее описание можно использовать в среде вычислительной системы нефтеперерабатывающего предприятия или установки (например, выполняющего процесс каталитического крекинга-флюид), причем среда вычислительной системы включает в себя, например платформу сбора данных, платформу анализа данных и/или платформу управления. Информация может собираться одним или более датчиками или измерительными устройствами и передаваться на платформу сбора данных. Платформа сбора данных может передавать собранные данные на платформу анализа данных, которая может находиться на установке или удаленно по отношению к установке (например, в облаке). Платформа анализа данных может отправлять одну или более команд или рекомендаций на платформу управления, которая может корректировать один или более рабочих параметров установки.

Контроль процессов ККФ

Несмотря на то, что датчики не могут использоваться для непосредственной оценки толщины ARL, их можно применять на протяжении всего процесса ККФ, а также для сбора данных, используемых для оценки толщины ARL. Измерения могут быть выполнены для определения одной или более загрузки частиц катализатора во входном потоке сырья, средней насыпной плотности катализатора, среднего размера частиц катализатора, скорости подачи сырья в циклон и/или показателя степени скорости. В некоторых вариантах осуществления можно периодически выполнять измерения в автономном режиме (например, ежедневно, один или два раза в неделю, еженедельно, ежемесячно или с любым другим интервалом).

Подходящие датчики могут включать в себя датчики давления, датчики температуры, датчики расхода для потоков сырья и продуктов, анализаторы химического состава, датчики/анализаторы влажности, инфракрасные камеры, перестраиваемые лазерные диоды, химические датчики/анализаторы, датчики положения газовых клапанов, датчики расхода газов, анализаторы дымового газа и/или датчики уровня жидкости. Инфракрасные камеры, установленные снаружи оборудования, могут постоянно проводить измерения температуры вдоль различных местоположений и отслеживать градиенты температуры. Датчики могут использоваться для обнаружения неисправного или засоренного оборудования, такого как клапаны, проходные отверстия, нагреватели и холодильники. Расходомеры могут использоваться для определения скорости потока и количества потоков газа, жидкости и твердого вещества. Измерительные устройства могут использоваться для определения потребления реагента, выхода продукта, качества продукта и производительности.

Система может включать в себя одно или более вычислительных устройств или платформ для сбора, хранения, обработки и анализа данных, получаемых от одного или более датчиков. На фиг. 7A представлена иллюстративная вычислительная система, которая может быть реализована на одном или более компонентах, единицах оборудования и/или установках. На фиг. 7A–фиг. 7E (совместно здесь и далее именуемые «фиг. 7») в качестве иллюстрации показаны различные компоненты иллюстративной вычислительной системы, в которой могут быть реализованы аспекты описания. Следует понимать, что возможно использование других компонентов, а также внесение конструктивных и функциональных изменений в один или более других вариантов осуществления без отступления от объема настоящего описания. Более того, в приведенном ниже описании обсуждаются различные соединения между элементами, и эти соединения являются общими и, если не указано иное, могут быть прямыми или непрямыми, проводными или беспроводными и/или их комбинациями, при этом описание не носит ограничительного характера в этом отношении.

На фиг. 7A показаны иллюстративные рабочие условия, в которых могут быть реализованы различные аспекты настоящего описания в соответствии с примерами осуществления. Среда 1000 вычислительной системы, показанная на фиг. 7A, является лишь одним примером подходящей вычислительной среды и не предполагает каких-либо ограничений в отношении объема применения или функциональности, содержащихся в настоящем описании. Среда 1000 вычислительной системы может включать в себя различные датчики, системы измерения и сбора данных, платформу 1002 сбора данных, платформу 1004 анализа данных, платформу 1006 управления, одну или более сетей, одно или более удаленных устройств 1054, 1056 и/или один или более других элементов. Многочисленные элементы среды вычислительной системы, показанные на фиг. 7A, могут быть соединены с возможностью связи через одну или более сетей. Например, множество платформ, устройств, датчиков и/или компонентов среды вычислительной системы могут быть соединены с возможностью связи посредством частной сети 1008. Датчики могут располагаться на различных компонентах установки и могут обмениваться данными беспроводным или проводным способом с одной или более платформами, показанными на фиг. 7A. В некоторых примерах частная сеть 1008 может включать в себя сетевой брандмауэр для предотвращения несанкционированного доступа к данным и устройствам, находящимся в частной сети 1008. В альтернативном или дополнительном варианте осуществления частная сеть 1008 может быть изолирована от внешнего доступа с помощью физических средств, таких как проводная сеть без внешней точки прямого доступа. Данные, переданные по частной сети 1008, могут быть необязательно зашифрованы для обеспечения дополнительной безопасности. В зависимости от периодичности сбора и передачи измерений датчиков и других данных на платформу 1002 сбора данных частная сеть 1008 может использовать большую ширину полосы и может быть технологически разработана и сконфигурирована для решения подобных технологических проблем. Более того, среда 1000 вычислительной системы может также включать в себя сеть 1010 общего пользования, доступную для удаленных устройств (например, удаленного устройства 1054, удаленного устройства 1056). В некоторых примерах удаленное устройство может размещаться не в непосредственной близости (например, на расстоянии более одной мили) от различных датчиков, систем измерений и сбора данных, показанных на фиг. 7A. В других примерах удаленное устройство может физически располагаться внутри установки, но с ограничением доступа к частной сети 1008; иными словами, прилагательное «удаленное» необязательно требует размещения устройства на большом расстоянии от систем датчиков и других компонентов.

Несмотря на то, что среда вычислительной системы, показанная на фиг. 7A, иллюстрирует логические блок-схемы множества платформ и устройств, описание не имеет подобных ограничений. В частности, один или более логических блоков, показанных на фиг. 6, могут быть объединены в один логический блок, либо функция, выполняемая одним логическим блоком, может быть разделена на множество существующих или новых логических блоков. Например, аспекты функции, выполняемой платформой 1002 сбора данных, могут быть встроены в одно или каждое из измерительных устройств, показанных на фиг. 7A. Таким образом, сбор данных может происходить локально по отношению к измерительному устройству, и улучшенная система датчиков может взаимодействовать непосредственно с одной или более платформами 1006 управления и/или платформами 1004 анализа данных. Такой вариант осуществления рассматривается на фиг. 7A. Более того, в таком варианте осуществления улучшенная система датчиков может измерять значения, которые являются общими для датчика, но также может фильтровать измерения, например значения, которые являются статистически значимыми или представляющими интерес для среды вычислительной системы, передаваемые улучшенной системой датчиков. В результате этого улучшенная система датчиков может включать в себя процессор (или другую электронную схему, позволяющую выполнять компьютерные команды) и запоминающее устройство для хранения этих команд и/или отфильтрованных значений данных. Процессор может быть реализован в виде специализированной интегральной схемы (ASIC), ПЛИС или другого аппаратного или программного модуля, предназначенного для выполнения команд. В другом примере один или более датчиков, показанных на фиг. 7A, могут быть объединены в улучшенную многофункциональную систему датчиков. Такая комбинированная система датчиков может обеспечивать экономию при масштабировании по отношению к аппаратным компонентам, таким как процессоры, запоминающие устройства, интерфейсы связи и другие.

В еще одном примере платформа 1002 сбора данных и платформа 1004 анализа данных могут находиться на одном серверном компьютере и отображаться на схеме системы в виде единого, объединенного логического блока. Более того, хранилище данных может быть показано на фиг. 7A отдельно и независимо от платформы 1002 сбора данных и платформы 1004 анализа данных с целью хранения большого количества значений, полученных с датчиков и других компонентов. Хранилище данных может быть выполнено в формате базы данных и может быть доступно для сети 1010 общего пользования; при этом платформа 1006 управления, платформа 1002 сбора данных и платформа 1004 анализа данных могут быть ограничены частной сетью 1008 и оставаться недоступными для сети 1010 общего пользования. Таким образом, данные, полученные с установки, могут совместно использоваться пользователями (например, инженерами, учеными и другими), сотрудниками компании и даже третьими лицами (например, абонентами канала данных компании) без ущерба для потенциальных требований к безопасности, связанных с эксплуатацией установки. Хранилище данных может быть доступным для одного или более пользователей и/или удаленных устройств по сети 1010 общего пользования.

Как показано на фиг. 7A, измерения технологических параметров, полученные от различных датчиков и контрольно-измерительных устройств, могут быть использованы для контроля условий внутри технологического оборудования, около него и на его поверхности. Такие датчики могут включать в себя без ограничений датчики 1024 давления, датчики 1036 перепада давления, термодатчики 1022, другие датчики 1030 расхода, датчики 1012 температуры, в том числе тепловизионные камеры 1020, емкостные датчики 1034, датчики 1032 положения клапанов, газовые хроматографы 1014, датчики 1016 влажности, ультразвуковые датчики 1018, микрофоны 1028, таймеры 1013, датчики 1026 вибраций, датчики 1040 уровня и другие датчики 1038, используемые в нефтеперерабатывающей и нефтехимической промышленности. Дополнительно могут быть выполнены лабораторные измерения с использованием газовых хроматографов 1014, жидкостных хроматографов, измерения параметров отгонки, измерения октанового числа и другие лабораторные измерения.

Данные от датчиков, измерения технологических параметров и/или вычисления, выполненные с использованием данных от датчиков или на основе измерений технологических параметров, можно использовать для контроля и/или улучшения эксплуатационных характеристик оборудования и компонентов, являющихся частью оборудования, как более подробно описано ниже. Например, данные от датчиков можно использовать для того, чтобы обнаружить протекание желательной или нежелательной химической реакции внутри конкретной единицы оборудования, и для стимулирования или ингибирования конкретной химической реакции можно предпринять одно или более действий. Химические датчики могут использоваться для обнаружения присутствия одного или нескольких химических веществ, таких как коррозионные вещества, кислород, водород и/или вода (влага). В другом примере на основании данных от датчиков может быть собрана и определена информация об оборудовании, такая как сведения об износе, производительности, состоянии, коэффициент полезного действия или другая информация о состоянии. В зависимости от определения данной информации об оборудовании может быть выполнено корректирующее действие. Например, если на оборудовании заметны признаки износа или неисправности, могут быть предприняты корректирующие действия, например составление перечня деталей для обеспечения доступности запасных частей, заказ запасных частей и/или вызов ремонтного персонала на объекте. Некоторые компоненты оборудования можно заменить незамедлительно. Другие компоненты могут быть безопасными в эксплуатации, но может потребоваться изменить график контроля. В альтернативном или дополнительном варианте осуществления в рамках корректирующего действия могут быть отрегулированы один или более входных параметров или элементов управления, имеющих отношение к технологическому процессу. Эта и другая детальная информация, имеющая отношение к оборудованию, датчикам, процессу обработки данных от датчиков и действиям, выполняемым на основе данных от датчиков, более подробно представлена ниже.

Возможно, потребуется внести изменения в технологический процесс или условия эксплуатации для сохранения состояния оборудования до следующего планово-предупредительного ремонта.

Данные от датчиков могут собираться платформой 1002 сбора данных. Датчики могут быть соединены с платформой 1002 сбора данных посредством проводного или беспроводного канала передачи данных. Платформа 1002 сбора данных может непрерывно или периодически (например, каждую секунду, каждую минуту, каждый час, каждый день, один раз в неделю, один раз в месяц и т.п.) передавать полученные от датчиков данные на платформу 1004 анализа данных, которая может находиться рядом или на удалении от платформы 1002 сбора данных.

Данные от датчика (например, данные о температуре) могут собираться непрерывно или с определенными интервалами (например, каждую секунду, каждые пять секунд, каждые десять секунд, каждую минуту, каждые пять минут, каждые десять минут, каждый час, каждые два часа, каждые пять часов, каждые двенадцать часов, каждый день, раз в два дня, каждую неделю, раз в две недели, каждый месяц, раз в два месяца, каждые шесть месяцев, каждый год или другой интервал). Данные можно собирать в различных местах с разными интервалами времени.

Среда вычислительной системы, показанная на фиг. 7A, включает в себя логические блок-схемы множества платформ и устройств, которые дополнительно описаны на фиг. 7B, фиг. 7C, фиг. 7D и фиг. 7E. На фиг. 7B показана иллюстративная платформа 1002 сбора данных. На фиг. 7C показана иллюстративная платформа 1004 анализа данных. На фиг. 7D показана иллюстративная платформа 1006 управления. На фиг. 7E представлено иллюстративное удаленное устройство 1054. Эти платформы и устройства, показанные на фиг. 6, включают в себя один или более блоков обработки (например, процессоров) для реализации способов и функций определенных аспектов настоящего описания в соответствии с примерами осуществления. Процессоры могут включать в себя микропроцессоры общего назначения и/или процессоры специального назначения, предназначенные для конкретных сред или конфигураций вычислительной системы. Например, процессоры могут выполнять исполняемые компьютером команды в виде программного обеспечения и/или микропрограммного обеспечения, хранящиеся в запоминающем устройстве платформы или устройства. Примеры вычислительных систем, сред и/или конфигураций, которые могут подходить для применения с описанными вариантами осуществления, включают в себя, без ограничений персональные компьютеры (ПК), серверные компьютеры, портативные устройства или ноутбуки, смартфоны, многопроцессорные системы, микропроцессорные системы, программируемые бытовые электронные устройства, сетевые ПК, миникомпьютеры, мэйнфреймы, распределенные вычислительные среды, которые включают в себя любые из вышеупомянутых систем или устройств, и т.п.

Дополнительно платформа и/или устройства, показанные на фиг. 6, могут включать в себя одно или более запоминающих устройств, включающих в себя любой из множества машиночитаемых носителей. Машиночитаемыми носителями могут быть любые доступные носители, к которым может обращаться платформа 1002 сбора данных, которые могут быть энергонезависимыми и которые могут включать в себя энергозависимые и энергонезависимые, съемные и несъемные носители, использующие любой способ или технологию хранения информации, такие как машиночитаемые команды, объектная программа, структуры данных, записи базы данных, программные модули или другие данные. Примеры машиночитаемых носителей могут включать в себя оперативное запоминающее устройство (ОЗУ), постоянное запоминающее устройство (ПЗУ), электрически стираемое программируемое постоянное запоминающее устройство (ЭСППЗУ), флэш-память или запоминающие устройства, основанные на других технологиях, постоянное запоминающее устройство на компакт-диске (CD-ROM), цифровые универсальные диски (DVD) или другие накопители на оптических дисках, магнитные кассеты, магнитную ленту, запоминающее устройство на магнитных дисках или другие магнитные устройства хранения, или любой другой носитель, который можно использовать для хранения желаемой информации и к которому можно получить доступ с помощью платформы 1002 сбора данных. Запоминающие устройства платформы и/или устройств могут дополнительно хранить модули, которые могут включать в себя скомпилированный программный код, позволяющий платформе, устройству и/или системе в целом работать усовершенствованным с технологической точки зрения образом, как описано в настоящем документе. Например, в запоминающих устройствах может храниться программное обеспечение, используемое вычислительной платформой, такое как операционная система, прикладные программы и/или связанная база данных.

Более того, платформа и/или устройства, показанные на фиг. 6, могут включать в себя один или более интерфейсов связи, включая без ограничений микрофон, клавиатуру, сенсорный экран и/или стилус, посредством которых пользователь компьютера (например, удаленного устройства) может вводить данные, а также могут включать в себя динамик для обеспечения вывода звукового сигнала и устройство отображения для обеспечения вывода текстового, аудиовизуального и/или графического контента. Интерфейсы связи могут включать в себя сетевой контроллер для осуществления связи электронным способом (например, беспроводным или проводным) по сети 1010 общего пользования или частной сети 1008 с одним или более другими компонентами в сети. Сетевой контроллер может включать в себя электронное оборудование для связи по сетевым протоколам, в т.ч. по протоколам TCP/IP, UDP, Ethernet и другим протоколам.

В некоторых примерах одно или более сенсорных устройств, показанных на фиг. 7A, могут быть улучшены за счет встраивания функциональных возможностей, которые, в противном случае, могут присутствовать в платформе 1002 сбора данных. Эта улучшенная система датчиков может обеспечивать дополнительную фильтрацию измерений и показаний, полученных с соответствующих сенсорных устройств. Например, в случае применения некоторых улучшенных систем датчиков в рабочей среде, показанной на фиг. 7A, возможно увеличение объема данных, обрабатываемых на датчике, с целью уменьшения объема данных, которые необходимо передать по частной сети 1008 в режиме реального времени на вычислительную платформу. Улучшенная система датчиков может самостоятельно фильтровать измеренные/собранные/полученные данные, и на платформу 1002 сбора данных могут передаваться только конкретные отфильтрованные данные для хранения и/или анализа.

Как показано на фиг. 7B, в одном примере платформа 1002 сбора данных может включать в себя один или более процессоров 1060, одно или более запоминающих устройств 1062 и интерфейсы 1068 связи. Запоминающее устройство 1062 может включать в себя базу 1064 данных для хранения записей данных с различными значениями, полученными из одного или более источников. Дополнительно модуль 1066 сбора данных может храниться в запоминающем устройстве 1062 и оказывать содействие процессору 1060 платформы 1002 сбора данных в обмене данными через интерфейс 1068 связи с одним или более датчиками, системами измерения и сбора данных, и в обработке данных, полученных от этих источников. В некоторых вариантах осуществления модуль 1066 сбора данных может включать в себя исполняемые компьютером команды, которые при выполнении процессором 1060 позволяют платформе 1002 сбора данных выполнять один или более этапов, описанных в настоящем документе. В других вариантах осуществления модуль 1066 сбора данных может представлять собой гибрид программных и/или аппаратных команд для выполнения одного или более этапов, описанных в настоящем документе. В некоторых примерах модуль 1066 сбора данных может оказывать содействие улучшенной системе датчиков в выполнении дополнительной фильтрации измерений и показаний, полученных от сенсорных устройств. Несмотря на то, что элементы, представленные на фиг. 7B, показаны в виде логических блок-схем, описание ими не ограничивается. В частности, один или более логических блоков, показанных на фиг. 7B, могут быть объединены в один логический блок, либо функция, выполняемая одним логическим блоком, может быть разделена на множество существующих или новых логических блоков. Более того, некоторые логические блоки, которые визуально показаны внутри другого логического блока, могут быть перемещены таким образом, чтобы они частично или полностью находились за пределами этого логического блока. Например, хотя база 1064 данных, представленная на фиг. 7B, показана как сохраненная внутри одного или более запоминающих устройств 1062 платформы 1002 сбора данных, на фиг. 7B предполагается, что база 1064 данных может храниться в автономном хранилище данных, соединенном с возможностью связи с модулем 1066 сбора данных и процессором 1060 платформы 1002 сбора данных через интерфейс 1068 связи платформы 1002 сбора данных.

Дополнительно модуль 1066 сбора данных может оказывать содействие процессору 1060 платформы 1002 сбора данных в обмене данными посредством интерфейса 1068 связи и в обработке данных, полученных из других источников, таких как каналы данных, от серверов третьих сторон, а также введенных с клавиатуры вблизи от установки с помощью графического интерфейса пользователя информационной панели. Например, сервер третьей стороны может обеспечивать одновременную передачу данных о погоде на модуль сбора данных. Некоторые компоненты химических и нефтехимических/нефтеперерабатывающих установок могут подвергаться воздействию внешних условий и, таким образом, на них могут оказывать влияние различные факторы окружающей среды. Подобные факторы могут быть связаны с погодой, например экстремальными температурами (высокими и низкими), сильными ветрами и обильными осадками, такими как снег, лед и дождь. Другие условия окружающей среды могут представлять собой загрязняющие частицы, например пыль и пыльца, либо соль, если, например объект располагается возле океана. Подобные факторы могут влиять на эксплуатационные характеристики и срок службы оборудования, входящего в состав установок. В разных местах могут действовать различные факторы окружающей среды. Например, факторы, влияющие на оборудование на нефтеперерабатывающем заводе в Техасе, будут отличаться от факторов, воздействующих на оборудование химического завода в Монтане. В другом примере модуль сбора данных может собирать и хранить в запоминающем устройстве данные, введенные вручную с помощью графического интерфейса пользователя информационной панели (или других средств). Уровни производительности можно вводить и сохранять в запоминающем устройстве. Отслеживание уровней производительности может помочь в выявлении проблем с потоками. Например, о падении уровня производительности из-за загрязнения системы может свидетельствовать тот факт, что при целевой производительности более не удается достичь определенной температуры на выходе, а для поддержания целевой температуры на выходе приходится снижать производительность.

Как показано на фиг. 7C, в одном примере платформа 1004 анализа данных может включать в себя один или более процессоров 1070, одно или более запоминающих устройств 1072 и интерфейсы 1082 связи. Запоминающее устройство 1072 может включать в себя базу 1074 данных для хранения записей данных с различными значениями, полученными из одного или более источников. В альтернативном или дополнительном варианте осуществления база 1074 данных может представлять собой ту же базу данных, которая показана на фиг. 7B, и платформа 1004 анализа данных может соединяться с возможностью связи с базой 1074 данных посредством интерфейса связи платформы 1004 анализа данных. По меньшей мере одним преимуществом совместного использования базы данных двумя платформами является снижение требований к запоминающему устройству из-за отсутствия дублирования одинаковых или подобных данных. Дополнительно модуль 1076 анализа данных может храниться в запоминающем устройстве 1072 и оказывать содействие процессору 1070 платформы 1004 анализа данных в обработке и анализе значений данных, хранящихся в базе 1074 данных. В некоторых вариантах осуществления модуль 1076 анализа данных может включать в себя исполняемые компьютером команды, которые при выполнении процессором 1070 позволяют платформе 1004 анализа данных выполнять один или более этапов, описанных в настоящем документе. В других вариантах осуществления модуль 1076 анализа данных может представлять собой гибрид программных и/или аппаратных команд для выполнения одного или более этапов, описанных в настоящем документе. В некоторых вариантах осуществления модуль 1076 анализа данных может выполнять статистический анализ, прогностическую аналитику и/или машинное обучение на основе значений данных в базе 1074 данных для получения прогнозов и моделей. Например, модуль анализа данных может определять скорость эрозии ARL. Платформа 1004 анализа данных может сравнивать данные по эрозии, полученные в разное время, с целью определения наличия изменений. Такие сравнения можно проводить ежемесячно, еженедельно, ежедневно, ежечасно, в режиме реального времени или на какой-либо другой основе.

Как показано на фиг. 7C, модуль 1078 выдачи рекомендаций на платформе 1004 анализа данных может согласованно взаимодействовать с модулем 1076 анализа данных для выдачи рекомендаций по корректировке одного или более рабочих параметров производственной среды, показанной на фиг. 7A. Такие рекомендации могут быть сделаны, например на основании скорости эрозии ARL. В некоторых вариантах осуществления модуль 1078 выдачи рекомендаций может передавать рекомендацию на модуль 1080 команд, который может генерировать коды команд, передаваемых через интерфейс связи, с целью обеспечения регулировок или приостановки/начала одной или более операций в производственной среде. Например, могут быть отправлены команды, которые вынуждают систему в автоматическом режиме частично или полностью открывать или закрывать один или более клапанов, увеличивать или уменьшать одно или более значений расхода, одно или более значений давления, одно или более значений температуры и т.п. Коды команд могут передаваться на платформу 1006 управления для обработки и/или исполнения. В одном или более вариантах осуществления коды команд могут передаваться напрямую, беспроводным или проводным образом, на физические компоненты на установке, с этой целью физические компоненты включают в себя интерфейс для приема и выполнения команд. Несмотря на то, что элементы на фиг. 7C показаны в виде логических блок-схем, описание ими не ограничивается. В частности, один или более логических блоков, показанных на фиг. 7C, могут быть объединены в один логический блок, либо функция, выполняемая одним логическим блоком, может быть разделена на множество существующих или новых логических блоков. Более того, некоторые логические блоки, которые визуально показаны внутри другого логического блока, могут быть перемещены таким образом, чтобы они частично или полностью находились за пределами этого логического блока. Например, хотя база данных визуально показана на фиг. 7C как сохраненная внутри одного или более запоминающих устройств платформы 1004 анализа данных, на фиг. 7C предполагается, что база данных может храниться в автономном хранилище данных, соединенном с возможностью связи с модулем анализа данных и процессором платформы 1004 анализа данных через интерфейс связи платформы 1004 анализа данных. Более того, базы данных во множестве местоположений предприятия установки могут совместно использоваться и подвергаться комплексному анализу для определения одной или более тенденций и/или режима и характера работы установки и/или оборудования, входящего в состав установки. При таком примере коллективного использования может быть обеспечена конфигурация распределенной базы данных, в которой логическая база данных может служить просто интерфейсом, через который можно получить доступ к множеству отдельных баз данных. Таким образом, компьютер с возможностями прогностической аналитики может получать доступ к логической базе данных с целью анализа, выдачи рекомендаций и/или прогнозирования характера работы одного или более аспектов установки и/или оборудования, входящего в состав установки. В другом примере значения данных из базы данных каждой установки можно объединить и/или свести в одну базу данных, в которой механизмы прогностической аналитики могут выполнять вычисления и строить модели прогнозирования.

Как показано на фиг. 7D, в одном примере платформа 1006 управления может включать в себя один или более процессоров 1084, одно или более запоминающих устройств 1086 и интерфейсы 1092 связи. Запоминающее устройство 1086 может включать в себя базу 1088 данных для хранения записей данных с различными значениями, переданными с интерфейса пользователя, вычислительного устройства или другой платформы. Значения могут включать в себя значения параметров для конкретного оборудования установки. Например, некоторое иллюстративное оборудование установки, которое может конфигурироваться и/или управляться платформой 1006 управления, включает в себя без ограничений переключатель подачи, распылитель, один или более клапанов, один или более насосов, один или более затворов и/или один или более сливов. Дополнительно модуль 1090 управления может храниться в запоминающем устройстве и оказывать содействие процессору платформы 1006 управления в получении, хранении и передаче значений данных, хранящихся в базе данных. В некоторых вариантах осуществления модуль 1090 управления может включать в себя исполняемые компьютером команды, которые при выполнении процессором 1084 позволяют платформе 1006 управления выполнять один или более этапов, описанных в настоящем документе. В других вариантах осуществления модуль управления может представлять собой гибрид программных и/или аппаратных команд для выполнения одного или более этапов, описанных в настоящем документе.

В производственной среде, как показано на фиг. 7A, если данные от датчиков выходят за пределы безопасного диапазона, это может свидетельствовать о непосредственной опасности. Таким образом, в системе присутствует работающий в реальном времени компонент, благодаря которому система выполняет обработку и оперативно реагирует на условия работы. Хотя в некоторых вариантах осуществления данные могут быть собраны и без спешки проанализированы в течение длительного периода в несколько месяцев, в ряде вариантов осуществления предполагается, что при анализе и формировании предупреждений, таких как предупреждения, генерируемые модулем предупреждений, как показано на фиг. 7E, система реагирует в режиме реального времени или в режиме, близком к реальному времени.

Как показано на фиг. 7E, в одном примере удаленное устройство 1054 может включать в себя один или более процессоров 1093, одно или более запоминающих устройств 1094 и интерфейсы 1099 связи. Запоминающее устройство 1094 может включать в себя базу 1095 данных для хранения записей данных с различными значениями, введенными пользователем или принятыми через интерфейс связи. Дополнительно модуль 1096 предупреждений, модуль 1097 команд и/или модуль 1098 информационной панели могут храниться в запоминающем устройстве 1094 и оказывать содействие процессору 1093 удаленного устройства 1054 в обработке и анализе значений данных, хранящихся в базе данных. В некоторых вариантах осуществления вышеупомянутые модули могут включать в себя исполняемые компьютером команды, исполнение которых процессором приводит к выполнению удаленным устройством 1054 одного или более этапов, описанных в настоящем документе. В других вариантах осуществления вышеупомянутые модули могут представлять собой гибрид программных и/или аппаратных команд для выполнения одного или более этапов, описанных в настоящем документе. В некоторых вариантах осуществления вышеупомянутые модули могут генерировать предупреждения на основании значений, принятых через интерфейс связи. Эти значения могут указывать на опасное состояние или даже просто состояние предупреждения из-за непонятных показаний датчика. Модуль 1097 команд в удаленном устройстве 1054 может формировать команду, которая при передаче через интерфейс связи на платформы установки приводит к корректировке одного или более рабочих параметров производственной среды, показанной на фиг. 7A. В некоторых вариантах осуществления модуль 1098 информационной панели может отображать графический интерфейс пользователя для пользователя удаленного устройства 1054, чтобы пользователь мог вводить требуемые параметры и/или команды. Эти параметры/команды могут передаваться в модуль 1097 команд для генерирования соответствующих результирующих кодов команд, которые затем могут передаваться через интерфейс связи с целью обеспечения регулировок или приостановки/начала одной или более операций в производственной среде. Коды команд могут передаваться на платформу 1006 управления для обработки и/или исполнения. В одном или более вариантах осуществления коды команд могут передаваться напрямую, беспроводным или проводным образом, на физические компоненты на установке, с этой целью физические компоненты включают в себя интерфейс для приема и выполнения команд.

Хотя фиг. 7E не имеет таких ограничений, в некоторых вариантах осуществления удаленное устройство 1054 может включать в себя настольный компьютер, смартфон, беспроводное устройство, планшетный компьютер, портативный компьютер и/или т.п. Удаленное устройство 1054 может быть физически расположено локально или удаленно и может быть соединено посредством одной из линий связи с сетью 1010 общего пользования, которая соединена посредством линии связи с частной сетью 1008. Сеть, используемая для подключения удаленного устройства 1054, может представлять собой любую подходящую компьютерную сеть, в том числе сеть Интернет, интрасеть, глобальную сеть (WAN), локальную вычислительную сеть (LAN), беспроводную сеть, цифровую абонентскую линию связи (DSL), сеть ретрансляции кадров, режим асинхронной передачи данных (ATM), виртуальную частную сеть 1008 (VPN) или любую их комбинацию. Линии связи могут представлять собой любые линии связи, подходящие для обеспечения связи между рабочими станциями и сервером, такие как сетевые линии связи, коммутируемые линии связи, беспроводные линии связи, проводные линии связи, а также типы сетей, которые будут разработаны в будущем, и т.п. Можно использовать различные протоколы, такие как протокол управления передачей/сети Интернет (TCP/IP), Ethernet, протокол передачи файлов (FTP), протокол передачи гипертекста (HTTP) и т.п., и система может работать в конфигурации клиент-сервер, чтобы пользователь мог загружать веб-страницы с веб-сервера. Для отображения и управления данными на веб-страницах можно использовать любой из различных традиционных веб-браузеров.

Несмотря на то, что элементы, представленные на фиг. 7E, показаны в виде логических блок-схем, описание ими не ограничивается. В частности, один или более логических блоков, показанных на фиг. 7E, могут быть объединены в один логический блок, либо функция, выполняемая одним логическим блоком, может быть разделена на множество существующих или новых логических блоков. Более того, некоторые логические блоки, которые визуально показаны внутри другого логического блока, могут быть перемещены таким образом, чтобы они частично или полностью находились за пределами этого логического блока. Например, хотя база данных визуально показана на фиг. 7E как сохраненная в одном или более запоминающих устройств удаленного устройства 1054, на фиг. 7E предполагается, что база данных может храниться в автономном хранилище данных, соединенном с возможностью связи через интерфейс связи с модулями, сохраненными в удаленном устройстве 1054 и процессоре удаленного устройства 1054.

Как показано на фиг. 6, в некоторых примерах производительность работы установки можно улучшить за счет использования инфраструктуры облачных вычислений и связанных с ней способов, как описано в заявке на патент США № US2016/0260041, опубликованной 8 сентября 2016 г. и полностью включенной в настоящий документ путем ссылки. В некоторых примерах способы могут включать в себя получение информации о работе установки от самой установки и/или генерирование модели процессов установки на основе информации о работе установки. Способ может включать в себя прием информации о работе установки по сети Интернет или другой компьютерной сети (включая описанные в настоящем документе) и автоматическое генерирование модели технологических процессов на основании информации о работе установки. Эти модели технологических процессов могут быть сконфигурированы и использованы с возможностью контроля, прогнозирования и/или оптимизации производительности отдельных технологических блоков, рабочих блоков и/или целых систем переработки. Регулярный и частый анализ для сравнения прогнозируемых рабочих характеристик с фактическими рабочими характеристиками может дополнительно обеспечить раннее распознавание неполадок в процессе эксплуатации, в отношении которых можно предпринять меры для оптимизации воздействия.

Вышеупомянутая инфраструктура облачных вычислений может использовать платформу 1002 сбора данных, связанную с установкой, для сбора данных, например измерений датчиков, которые могут автоматически отправляться в облачную инфраструктуру, которая может размещаться удаленно, где они могут быть проанализированы, например для устранения ошибок и отклонений, а также использованы для вычисления и составления отчета о результатах измерения рабочих характеристик. Платформа 1002 сбора данных может включать в себя блок оптимизации, которое обеспечивает сбор данных с объекта заказчика, другого объекта и/или установки (например, от датчиков и других устройств сбора данных на установке) на периодической основе. Для обеспечения согласованности и правильности данные могут быть проанализированы на предмет полноты и скорректированы при выявлении грубых ошибок с помощью блока оптимизации. Данные также могут быть скорректированы в случае проблем с измерениями (например, проблемы точности при определении устойчивого по отношению к моделированию состояния) и обеспечением общей сходимости покомпонентного материального баланса для создания двойного набора согласованных данных установки. Скорректированные данные могут использоваться в качестве исходных данных для процесса моделирования, в котором модель процессов настроена таким образом, чтобы обеспечить соответствие процесса моделирования согласованным данным установки. Результаты анализа согласованных данных установки можно использовать для получения данных прогнозирования с использованием набора объектов виртуальной модели процессов в виде блока технологического оборудования.

Производительность установки и/или отдельных технологических блоков установки сравнивают с производительностью, полученной по результатам прогноза в одной или более моделях процессов, для выявления каких-либо различий или несоответствий в процессе эксплуатации. Более того, модели процессов и собранные данные (например, информация о работе установки) могут использоваться для выполнения подпрограмм оптимизации, которые обеспечивают оптимальный режим работы установки с учетом заданных исходных значений, например сырья, продуктов и/или цен. Под подпрограммой понимают последовательность компьютерных программ или команд для выполнения конкретной задачи.

Платформа 1004 анализа данных может включать в себя блок анализа, который определяет рабочее состояние на основании по меньшей мере одной из кинетической модели, параметрической модели, аналитического инструмента, а также сопутствующих знаний и наилучших практических рекомендаций. Блок анализа может принимать ретроспективные и/или текущие данные о производительности от одной или множества установок для упреждающего прогнозирования последующих действий, которые необходимо выполнить. Для прогнозирования различных предельных значений для конкретного процесса и недопущения выхода за рамки допустимого диапазона предельных значений блок анализа может определять целевые рабочие параметры конечного продукта на основании фактических текущих и/или ретроспективных рабочих параметров. Такую оценку, полученную с помощью блока анализа, можно использовать для упреждающего прогнозирования последующих действий, которые необходимо выполнить. В другом примере блок анализа может устанавливать границу или порог рабочего параметра установки на основании по меньшей мере одного из существующих предельных значений и рабочих условий. В еще одном примере блок анализа может устанавливать взаимосвязь между по меньшей мере двумя рабочими параметрами, относящимися к конкретному процессу эксплуатации установки. Наконец, в еще одном примере один или более из вышеупомянутых примеров могут быть выполнены с использованием или без использования комбинации других примеров.

Модель процессов установки прогнозирует ожидаемую производительность установки на основании информации о работе установки. Результаты моделирования процессов установки можно использовать для контроля работоспособности установки и определения, произошло ли какое-либо нарушение или выполнено ли какое-то неверное измерение. Желательно, чтобы модель процессов установки генерировалась методом последовательных приближений, который позволяет выполнять моделирование с учетом различных ограничений установки для определения желаемой модели процессов установки.

Использование веб-системы для реализации способа настоящего описания дает множество преимуществ, таких как повышение экономической эффективности установки за счет улучшения способности операторов установки выявлять и использовать экономические возможности, постоянной готовности ликвидировать разрывы в запланированных и фактических эксплуатационных показателях установки и повышать возможности по использованию экспертных знаний персонала, а также повышать эффективность подготовки и разработки. Некоторые из способов, описанных в настоящем документе, позволяют проводить автоматизированную ежедневную оценку производительности процесса, таким образом повышая частоту проведения анализа производительности при сокращении времени и усилий, необходимых эксплуатационному персоналу установки.

Кроме того, блок анализа может быть частично или полностью автоматизирован. В одном варианте осуществления управление системой выполняется с помощью компьютерной системы, такой как компьютерная система третьей стороны, расположенной удаленно от установки и/или центра планирования установки. Система может принимать сигналы и параметры через сеть связи и отображать в режиме реального времени информацию о связанных рабочих характеристиках на интерактивном устройстве отображения, доступном для оператора или пользователя. Веб-платформа позволяет всем пользователям работать с одной и той же информацией, создавая тем самым среду взаимодействия для совместного использования наилучших практических рекомендаций или поиска и устранения неисправностей. Способ дополнительно обеспечивает более точные результаты прогнозирования и оптимизации благодаря полностью сконфигурированным моделям. Регулярная автоматизированная оценка моделей планирования и работы установки позволяет своевременно настраивать модель установки для уменьшения или устранения несоответствий между моделями установки и фактической производительностью установки. Реализация вышеупомянутых способов с использованием веб-платформы также позволяет контролировать и обновлять данные на множестве объектов, тем самым позволяя планировщикам на объекте лучше прогнозировать реалистичные оптимальные цели.

Обнаружение эрозии ARL и корректировка параметров работы установки

На фиг. 8 показана иллюстративная блок-схема способа, с помощью которого система может прогнозировать скорость эрозии ARL циклона в реакторе или регенераторе и может корректировать один или более рабочих параметров на основании прогнозируемой скорости эрозии. Например, корректировка одного или более рабочих параметров может заключаться в снижении скорости эрозии (например, для обеспечения возможности продолжения работы согласно плану до следующего планово-предупредительного ремонта). В альтернативном варианте осуществления корректировка одного или более рабочих параметров может заключаться в максимальном увеличении производительности установки до следующего капитального ремонта на основании корректировки прогнозируемого конца срока службы ARL с учетом срока последующего капитального ремонта посредством использования прогнозируемой скорости эрозии ARL. Например, установка может повысить свою производительность, поскольку в противном случае прогнозируемая скорость эрозии является достаточно низкой и ARL не подверглась бы эрозии в степени, достаточной для обязательной замены при следующем капитальном ремонте.

На этапе 801 платформа сбора данных может собирать эксплуатационные данные установки, такие как значения расхода воздуха, композиция дымового газа и/или другие эксплуатационные данные, которые могут использоваться для расчета скорости подачи сырья в циклон. Платформа сбора данных может принимать эксплуатационные данные установки от одного или более датчиков. На этапе 802 платформа сбора данных может передавать собранные данные от датчиков на платформу анализа данных, которая может находиться на установке или за ее пределами (например, в облаке).

На этапе 803 платформа анализа данных может выполнять одно или более вычислений для определения скорости эрозии ARL. Один иллюстративный пример процесса, который может выполнять платформа анализа данных для определения скорости эрозии ARL, показан на фиг. 6, как описано выше.