Изобретение относится к устройству для пропитки волокон матричным материалом, включающему узел пропитки волокон матричным материалом.

Посредством пропитки волокон производят армированные волокнами материалы. Пропитанные в ванне волокна можно использовать для изготовления методом мокрой намотки таких деталей, как, например, трубы, мачты или резервуары. Устройство указанного выше типа позволяет непрерывно пропитывать волокна, которые после пропитки можно подвергать непосредственной дальнейшей переработке. В соответствии с методом мокрой намотки пропитанные волокна обычно наматывают, получая конечное изделие, прежде чем произойдет отверждение или затвердевание матричного материала. При этом отверждение или затвердевание матричного материала с формированием готового конечного изделия происходит после намотки.

Известны разные методы пропитки волокон, которые, как правило, предусматривают использование ванны, через которую пропускают волокна.

Так, например, из патента США US 2,433,965 известно о пропускании элементарных волокон через ванну, причем волокна погружают в ванну сверху и пропускают по находящимся внутри ванны валикам. Пропитанные подобным образом волокна после выхода из ванны пропускают через валковую пару, в которой отжимают избыточный матричный материал. При этом валковая пара находится над поверхностью ванны, а следовательно, отжимаемый матричный материал стекает обратно в ванну.

Из патента США US 4,267,007 известно устройство для изготовления намотанного изделия. В данном случае волокна также пропитывают матричным материалом в ванне до реализации процесса намотки. Для этого волокна пропускают через находящийся внутри ванны валик. Затем пропитанные волокна пропускают над пластиной и с целью отжима избыточного матричного материала прижимают их к пластине колодкой.

Недостаток любых способов, предусматривающих пропускание волокнистой структуры через ванну, состоит в том, что вследствие обычно открытого конструктивного исполнения ванны происходит изменение вязкости используемого матричного материала во времени, что обусловлено либо его улетучиванием, либо зависящим от его типа химическим превращением при контакте с влагой воздуха. Кроме того, при каждом пуске устройства, выполняемом, например, после его очистки, необходимо осуществлять трудоемкую операцию заправки волокон. Ванны можно заполнять матричным материалом лишь после заправки волокон в устройство.

Известны способы и устройства, в частности, предназначенные для предотвращения изменения вязкости матричного материала, в соответствии с которыми волокна пропускают через зазор, в котором осуществляется пропитка волокон. Подобное устройство известно, например, из патентов США US 4,937,028 и US 5,766,357, международной заявки на патент WO-A 2007/062516, а также из доклада A. Miaris и других „Modeling the Impreg-nation Process of a Siphon Impregnation System during Filament Winding“ на конференции Американского общества инженеров-механиков (Proceedings of the ASME 2011 Pressure Vessels and Piping Division Conference, PVP 2011, июль 2011). Однако недостаток подобных способов, в частности, состоит в том, что в связи с небольшими размерами пропитывающего устройства для равномерной пропитки волокон необходимо осуществлять непрерывную и чрезвычайно точную последующую подачу матричного материала.

Из патента США US 5,747,075 известен способ изготовления одноосно ориентированных волокнистых пластиков, согласно которому волокна перемещаются через каналы, в которые посредством распределителя нагнетают используемый для пропитки матричный материал.

В патенте США US 5,084,305 описан способ пропитки волокон, согласно которому волокна перемещаются по поперечным ребрам, в которых соответственно предусмотрены фильеры, посредством которых матричный материал наносят на волокна. Равномерная пропитка с использованием данной системы достигается благодаря тому, что волокна пропускают через поперечное ребро один раз над ним и один раз под ним.

Для равномерной пропитки волокон указанными выше способами также необходима непрерывная и особенно равномерная подача матричного материала.

Другая возможность пропитки волокон известна из патента США US 7,413,623. В данном случае волокна перемещаются по нескольким валкам, причем матричный материал из резервуара, расположенного над валками, направляют в зазор между валками, через который сверху вниз движутся волокна. Недостаток данной технологии, в частности, состоит в том, что избыточный матричный материал стекает по валкам вниз и не может быть утилизирован. Кроме того, существует опасность осаждения матричного материала на валках и его отверждения на их поверхности, что потребовало бы реализации дополнительных трудоемких процессов очистки.

Другим недостатком любых известных способов является отсутствие возможности регулировки определенного объемного содержания волокон, которое оставалось бы постоянным и во время пропитки волокон.

С учетом вышеизложенного в основу настоящего изобретения была положена задача предложить устройство и способ пропитки волокон, посредством которых можно было бы устанавливать заданную объемную долю волокон, которая не изменялась бы вследствие колебаний технологических параметров и во время пропитки волокон.

Указанная задача согласно изобретению решается с помощью устройства для пропитки волокон матричным материалом, включающего узел пропитки волокон матричным материалом, причем устройство включает узел для регулировки объемного содержания волокон, имеющее по меньшей мере одно отверстие, через которое пропускают пропитанные волокна, причем минимальный размер поперечного сечения каждого отверстия рассчитывают таким образом, чтобы можно было удалять столько матричного материала, сколько требуется для достижения заданного объемного содержания волокон.

Волокна, которые можно пропитывать с помощью подобного устройства, могут находиться, например, в виде ровниц, нитей или пряжи, предпочтительно в виде ровниц. В качестве альтернативы волокна могут находиться также в виде плоских волокнистых структур, например, матов, тканей, вязаных полотен, трикотажных полотен или волокнистых холстов.

Узел пропитки волокон включает, например, ванну для размещения матричного материала. Однако в качестве альтернативы для пропитки волокон можно использовать также любой другой известный специалистам узел пропитки, например, узел валковой пропитки или узел, в котором матричный материал льют на волокна. Кроме того, в качестве узла для пропитки волокон можно использовать также смесительную головку, предпочтительно смесительную головку низкого давления. При этом волокна пропитывают в камере, расположенной под смесительной головкой.

После пропитки волокна пропускают через отверстие в узле для регулировки объемного содержания волокон. В случае если волокна поглотили большое количество матричного материала, предусматривается возможность удаления матричного материала с волокон перед их пропусканием через отверстие в узле для регулировки объемной дол объемного содержания волокон. Для этой цели можно использовать, например, съемники со снимающими кромками, над которыми пропускают волокна. В частности, в случае пропитки волокон посредством смесительной головки волокна предпочтительно следует пропускать через узел для регулировки объемного содержания волокон непосредственно после их пропитки.

Кроме того, указанная выше задача решается с помощью способа регулировки объемного содержания волокон при пропитке волокон в предлагаемом в изобретении устройстве, который включает следующие стадии:

(а) пропитку волокон матричным материалом,

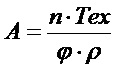

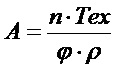

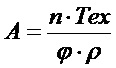

(b) пропускание пропитанных волокон через по меньшей мере одно отверстие узла для регулировки объемного содержания волокон, причем через каждое отверстие пропускают по меньшей мере два волокна, и причем каждое отверстие обладает минимальной площадью поперечного сечения, вычисляемой по уравнению:

в котором

n = число волокон, пропускаемых через отверстие в рабочем режиме,

Tex = значение текс волокон в г/1000 м,

ϕ = объемное содержание волокон,

ρ = плотность волокон.

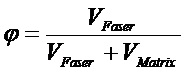

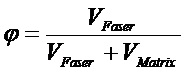

Объемную долю волокон (ϕ) вычисляют по уравнению:

в котором VFaser означает объем волокон, VMatrix означает объем матрицы.

В случае если пропитке матричным материалом подлежат не отдельные волокна, а ровницы или плоские волокнистые структуры, вместо числа волокон и значение текс волокон в г/1000 м для вычислений предпочтительно используют число и значение текс ровниц, соответственно плоских волокнистых структур, которые пропускают через отверстие.

Благодаря пропусканию волокон через по меньшей мере одно отверстие, размер минимального поперечного сечения которого устанавливают таким образом, чтобы могло быть удалено столько матричного материала, сколько требуется для достижения заданного объемного содержания волокон, из пропитанных волокон всегда удаляют столько матричного материала, сколько необходимо для постоянства объемного содержания волокон позади отверстия. При этом в отличие от съемников со снимающими матричный материал кромками всегда достигается постоянная объемная доля волокон, в том числе и в случае колебаний технологических параметров, например, локального повышения содержания матричного материала, поскольку пропитанные волокна при пропускании через отверстие замкнуты со всех сторон и на них не могут оставаться капли, наличие которых могло бы локально уменьшить объемную долю волокон.

Другое преимущество предлагаемого в изобретении устройства и предлагаемого в изобретении способа состоит в том, что в зависимости от назначения конечного материала можно устанавливать разное объемного содержания волокон, что достигается посредством варьирования поперечного сечения отверстия в узле для регулировки объемного содержания волокон. Для этого отверстия в узле для регулировки объемного содержания волокон выполнено с возможностью регулировки, или, в качестве альтернативы, можно держать наготове несколько взаимозаменяемых узлов для регулировки объемного содержания волокон с разными поперечными сечениями отверстия, причем для регулирования необходимого поперечного сечения отверстия выбирают и используют узел с соответствующим поперечным сечением отверстия. При этом предпочтительной является возможность регулирования отверстия в узле для регулировки объемного содержания волокон.

Форма отверстия зависит от подлежащих пропитке волокон. Так, например, в случае если пропитке подлежат волокна в виде отдельных нитей, пряж или ровниц, предпочтительно предусматривается отверстие с круглым поперечным сечением, а в случае, если речь идет о пропитке плоских волокнистых структур, например, матов, тканей, вязаных полотен, трикотажа или волокнистых холстов, предпочтительным является щелевидное отверстие, высота которого соответствует по меньшей мере толщине плоской волокнистой структуры, причем максимальная высота предпочтительно соответствует двукратной толщине волокнистой структуры.

В одном варианте осуществления изобретения площадь поперечного сечения по меньшей мере одного отверстия в узле для регулировки объемного содержания волокон уменьшается в направлении движения волокон в рабочем режиме. Предпочтительным является плавное уменьшение площади поперечного сечения отверстия в направлении движения волокон, причем особенно предпочтительным является соответствующее коническое уменьшение. Уменьшение площади поперечного сечения отверстия в направлении движения волокон, во-первых, позволяет обеспечивать равномерное сжимание пропитанных волокон, что, в свою очередь, способствует равномерному перемещению волокон через отверстия в узле для регулировки объемного содержания волокон, имеющему место также в том случае, если объемное содержание волокон перед указанным узлом не является постоянной величиной. Другое преимущество, достигаемое благодаря уменьшению площади поперечного сечения отверстий в узле для регулировки объемного содержания волокон в направлении движения волокон в рабочем режиме, заключается в том, что снимаемый с волокон и/или отжимаемый из волокон матричный материал может легче стекать из отверстия, а, следовательно, не нарушать процесс регулировки объемного содержания волокон. Снимаемый и/или отжимаемый матричный материал предпочтительно улавливают и возвращают в узел пропитки волокон.

В случае если волокна находятся в виде ровниц, предпочтительным является вариант, в соответствии с которым волокна, которые образуют подлежащие пропитке ровницы, не требуется разъединять с целью регулировки определенного объемного содержания волокон, и ровницы могут оставаться в виде пучка. При этом предпочтительно, если каждое отверстие в узле для регулировки объемного содержания волокон обладает максимальной шириной и максимальной высотой, которые соответственно соответствуют по меньшей мере диаметру ровницы. В случае если пропусканию через отверстие подлежат несколько ровниц, причем максимальная высота отверстия соответствует диаметру ровницы, ширина отверстия должна соответствовать по меньшей мере числу ровниц, умноженному на их диаметр, поскольку в этом случае ровницы проходят через отверстие рядом друг с другом. В случае если подобное отверстие в форме продольного паза повернуто на 90°, его максимальная ширина соответствует диаметру ровницы, а его высота является произведением числа ровниц на диаметр ровницы. Однако предпочтительным является придание отверстию формы, позволяющей пропускать через него ровницы в виде пучка. При этом особенно предпочтительной является круглая форма отверстия. Тем не менее возможна также любая другая форма отверстия, например, овальная форма или форма многогранника по меньшей мере с тремя углами. Однако в предпочтительном варианте отверстие обладает формой, характеризующейся отсутствием углов, то есть круглой или овальной формой. При этом форма отверстия, согласно которой его высота или ширина соответствует диаметру ровницы, возможна лишь для таких сфер применения ровниц, при которых отдельные ровницы должны пропитываться последовательно. В случае если, например, для производства намотанных полых изделий требуется использовать элементарные нити, которые изготавливают, например, соединяя ровницы друг с другом посредством связывания узлом, минимальная высота или минимальная ширина отверстия должна соответствовать двукратному диаметру ровницы.

В случае если подлежащие пропитке волокна находятся в виде ровниц, площадь поперечного сечения отверстия предпочтительно следует выбирать таким образом, чтобы через него можно было пропускать по меньшей мере две ровницы, предпочтительно по меньшей мере четыре ровницы, в частности, по меньшей мере семь ровниц. Максимальное число ровниц определяется также конструкцией узла пропитки волокон, в котором ровницы пропитывают перед их пропусканием через отверстие. Поскольку ровницы необходимо пропитывать по отдельности, а затем объединять их с целью последующего пропускания через отверстие в узле для регулировки объемного содержания волокон, в случае устройства, оснащенного ванной для пропитки ровниц, слишком большое число ровниц обусловливает необходимость использования очень широкой ванны. Кроме того, для объединения ровниц необходим определенный участок пути, в связи с чем максимальное число ровниц в общем случае составляет не более пятидесяти. С целью сокращения протяженности необходимого для объединения ровниц участка пути при большом числе ровниц можно предусмотреть также наличие нескольких отверстий в узле для регулировки объемного содержания волокон, через которые пропускают соответственно часть пропитанных ровниц. Площадь поперечного сечения отверстия предпочтительно соответствует по меньшей мере площади поперечного сечения n+1 ровниц, причем n означает число пропускаемых через отверстие ровниц. Благодаря пропусканию нескольких ровниц через отверстие в узле для регулировки объемного содержания волокон, площадь поперечного сечения которого установлена в соответствии с площадью поперечного сечения ровниц, ровницы отжимаются, и достигается целевая объемная доля волокон.

С целью обеспечения возможности использования устройства для разных чисел волокон или варьирования объемного содержания волокон может предусматриваться несколько узлов для регулировки объемного содержания волокон, которые обладают отверстиями с отличающимися друг от друга значениями площади поперечного сечения. Однако предпочтительной является возможность регулирования каждого отверстия в узле для регулировки объемного содержания волокон. Это позволяет использовать один и тот же узел для установки разных значений объемного содержания волокон или, в качестве альтернативы, для разных чисел волокон.

Независимо от того, является узел для регулировки объемного содержания волокон регулируемым или нерегулируемым, он включает верхнюю часть и нижнюю часть, причем отверстие сформировано соответственно частично в верхней части и частично в нижней части узла. Преимуществом подобного узла для регулировки объемного содержания волокон является возможность легкой заправки в него волокон. Так, например, волокна можно вводить в ту часть отверстия, которая выполнена в нижней части узла, а затем монтировать верхнюю часть узла. При этом для облегчения заправки волокон особенно предпочтительно, если часть отверстия, выполненная в нижней части узла, больше части отверстия, выполненной в верхней части узла. В особенно предпочтительном варианте часть отверстия в нижней части узла обладает размером, позволяющим полностью заправлять волокна в эту часть отверстия, а, следовательно, исключить возможность выскальзывания волокон из отверстия при монтировании верхней части на нижнюю часть и защемления волокон между нижней и верхней частями. При этом особенно предпочтительно, если поперечное сечение части отверстия, выполненной в нижней части узла, составляет от 75 до 100% от общего поперечного сечения отверстия. Поперечное сечение части отверстия, выполненной в нижней части узла, может составлять 100% от общего поперечного сечения отверстия, в частности, в том случае, если часть отверстия в нижней части перекрывается плоской верхней частью.

Однако предпочтительным является вариант конструктивного исполнения узла для регулировки объемного содержания волокон, в соответствии с которым он включает верхнюю часть и нижнюю часть, которые соответственно имеют выемку, причем при смонтированном узле выемка в нижней части и выемка в верхней части перекрывают друг друга, образуя отверстие и поперечное сечение отверстия является регулируемым посредством позиционирования положения верхней части относительно нижней части. Зону взаимного перекрывания верхней части и нижней части можно варьировать, например, посредством горизонтального или вертикального перемещения верхней части и нижней части относительно друг друга. При этом предпочтительным является жесткий монтаж верхней части или нижней части, соответственно возможность перемещения нижней части при жестко смонтированной верхней части или верхней части при жестко смонтированной нижней части.

В особенно предпочтительном варианте осуществления изобретения узел для регулировки объемного содержания волокон выполнено и расположено таким образом, что сторона узла, с которой в него подают волокна, погружена в ванну, а сторона узла, с которой из него выходят волокна, расположена вне ванны. Преимуществом подобного расположения узла для регулировки объемного содержания волокон является отсутствие попадания в ванну с матричным материалом воздуха или газа, уносимого вместе с удаляемым с волокон и возвращаемым в ванну матричным материалом, благодаря чему дополнительно замедляется старение матричного материала, а также предотвращается негативное влияние проникающих в матричный материал пузырьков воздуха на полноту пропитки волокон. Попадание воздуха или газа в матричный материал предотвращается благодаря тому, что узел для регулировки объемного содержания волокон в данном варианте полностью заполнен волокнами и матричным материалом и не содержит ни воздуха, ни газа. В случае если сторона узла для регулировки объемного содержания волокон, с которой в него подают пропитанные волокна, находится вне ванны с матричным материалом, стекание возвращаемого в ванну матричного материала, в частности, обусловлено находящимся над ванной воздухом или газом, а, следовательно, возвращаемый матричный материал может захватывать воздух или газ, которые затем попадают в ванну. Вследствие движений матричного материала в ванне, обусловленных как стеканием возвращаемого в ванну матричного материала, так и перемещением волокон, уносимый матричным материалом газ дробится на мелкие пузырьки и распределяется в матричном материале.

В особенно предпочтительном варианте конструктивного исполнения узла для регулировки объемного содержания волокон, одна сторона которого выступает внутрь ванны с матричным материалом, а другая сторона расположена вне ванны, выполнено таким образом, что оно имеет выходящую в матричный материал фильеру с минимальным поперечным сечением, а также примыкающий к фильере канал, например, в форме гильзы, через который пропускают пропитанные волокна и который заканчивается вне матричного материала. При этом площадь поперечного сечения канала выбирают таким образом, чтобы пропитанные волокна не контактировали со стенками канала. Кроме того, для съема избыточного матричного материала в зоне минимального поперечного сечения предпочтительно предусмотрена снимающая избыточный матричный материал кромка, которая огибает канал в месте минимального поперечного сечения. При этом поперечное сечение канала может обладать любой формой, однако предпочтительной является форма поперечного сечения, характеризующаяся отсутствием углов, например, круглая или овальная форма. В одном варианте конструктивного исполнения фильера выполнена с возможностью изменения ее поперечного сечения, что позволят регулировать объемную долю волокон. В качестве альтернативы для регулировки объемного содержания волокон может быть предусмотрена также сменная фильера.

Узел для регулировки объемного содержания волокон, имеющий фильеру и канал, предпочтительно состоит из двух частей, а именно из нижней части и крышки, что позволяет легко заправлять волокна в нижнюю часть с последующим закрыванием крышки узла.

В качестве альтернативы узел для регулировки объемного содержания волокон может быть выполнен в стенке ванны. В этом случае узел для регулировки объемного содержания волокон выполняют в виде отверстия в стенке ванны, которое с наружной стороны ванны обладает минимальной площадью поперечного сечения. С внутренней стороны, то есть со стороны, обращенной к ванне, площадь поперечного сечения отверстия больше, чем с внутренней стороны, что облегчает заправку волокон через отверстие в стенке ванны. Кроме того, в случае если узел для регулировки объемного содержания волокон выполнен в стенке ванны, волокна предпочтительно сначала заправляют, а затем ванну заполняют матричным материалом. Волокна, пропускаемые через отверстие подобного узла, одновременно герметизируют ванну, предотвращая вытекание из нее матричного материала.

Место подачи волокон также может быть выполнено в стенке ванны. Подобное конструктивное исполнение места подачи волокон возможно вне зависимости от типа узла для регулировки объемного содержания волокон. В случае если место подачи волокон в ванну выполнено в виде отверстия в стенке ванны, наименьшая площадь поперечного сечения этого отверстия предпочтительно соответствует площади поперечного сечения направляемых в ванну волокон. Для облегчения заправки волокон в данном варианте площадь поперечного сечения отверстия со стороны подачи волокон в ванну также предпочтительно превышает площадь его поперечного сечения с противоположной стороны отверстия. Благодаря минимальной площади поперечного сечения отверстия, которая соответствует площади поперечного сечения подаваемых через отверстие волокон, вследствие движения волокон в рабочем режиме, то есть во время пропитки волокон, предотвращается вытекание матричного материала из ванны через отверстие. При этом пропускаемые через отверстие волокна играют роль соответствующего уплотнения.

Устройство для пропитки волокон с подачей волокон через отверстие в стенке ванны, снабженное узлом для регулировки объемного содержания волокон, также выполненным в стенке ванны, особенно предпочтительно имеет закрывающуюся крышку. Полностью заполненное матричным материалом и закрытое крышкой устройство для пропитки волокон, в частности, можно позиционировать под любым углом. Следовательно, пропитанные в устройстве волокна можно направлять к навивочному телу из разных положений без необходимости изменения направления волокон, выходящих из узла для регулировки объемного содержания волокон. Подобное устройство, в частности, позволяет осуществлять также звездоообразную подачу волокон к навивочному телу, причем устройства для пропитки волокон также располагаются звездоообразно.

Кроме того, устройство для пропитки волокон, в которое волокна вводят через отверстие в стенке ванны и выводят через выполненный в стенке ванны узел для регулировки объемного содержания волокон, предпочтительно снабжено патрубком, по которому можно дополнительно подводить матричный материал. В этом случае после заправки волокон сначала через патрубок можно заполнить ванну матричным материалом и в процессе последующей эксплуатации устройства дополнительно подводить через патрубок матричный материал, что исключает необходимость прекращения процесса намотки с целью компенсации расхода матричного материала.

В случае подачи в устройство пучков волокон или ровниц поперечное сечение отверстия для подачи волокон, подобно отверстию, образующему узел для регулировки объемного содержания волокон, предпочтительно не имеет углов. При этом подходящей формой поперечного сечения является, например, форма круга или овала. В случае если подлежащие пропитке волокна обладают плоской формой, например находятся в виде узких лент, поперечное сечение отверстий для подачи волокон (при наличии таких отверстий) и поперечное сечение отверстия, образующего узел для регулировки объемного содержания волокон, предпочтительно является прямоугольным, причем углы образующего отверстие прямоугольника в этом случае могут быть также округлены.

Кроме того, в случае подачи в устройство пучков волокон или пучков из нескольких ровниц соответствующие пучки после подачи предпочтительно подлежат разделению. При этом в случае подачи пучков волокон соответствующие пучки можно разделять на отдельные волокна или элементы из небольшого числа волокон. В случае подачи пучков из нескольких ровниц соответствующие пучки предпочтительно разделяют на отдельные ровницы. Для этого в ванне с матричным материалом предусматриваются, например, отклоняющие элементы, по которым пропускают отдельные волокна, элементы из небольшого числа волокон или отдельные ровницы. Разделение позволяет улучшить пропитку волокон матричным материалом, поскольку в связи с меньшим поперечным сечением для обеспечения полной пропитки волокон матричный материал не должен глубоко проникать в них.

В случае если узел пропитки волокон снабжен ванной с матричным материалом, предлагаемое в изобретении устройство предпочтительно включает нижнюю часть, в которой расположена ванна, а также крышку для закрывания, причем при смонтированной крышке между крышкой и нижней частью на сторонах, через которые волокна поступают в устройство и выходят из устройства, выполнен соответствующий зазор. Кроме того, в случае подобной конструкции устройства, включающей нижнюю часть и крышку, предпочтительно, если верхняя часть узла для регулировки объемного содержания волокон расположена на крышке устройства, а нижняя часть указанного узла расположена в нижней части устройства.

С целью исключения необходимости утилизации скапывающего с волокон матричного материала и обеспечения возможности его повторного использования нижняя часть устройства обладает наклонной поверхностью с наклоном в сторону ванны, по которой скапывающий с волокон матричный материал может стекать обратно в ванну.

Благодаря наличию ванны с матричным материалом, через которую волокна пропускают с целью пропитки, отпадает необходимость в дозаторах, обеспечивающих подачу точного количества матричного материала. Волокна поглощают матричный материал при их пропускании через ванну.

Перед пропусканием волокон через узел для регулировки объемного содержания волокон с них предпочтительно следует снимать избыточный матричный материал, что, в частности, относится к случаю поглощения волокнами больших количеств матричного материала. Для этой цели можно использовать по меньшей мере один съемник со снимающей кромкой, над которой волокна пропускают в рабочем режиме. Снимаемый избыточный матричный материал скапывает на наклонную поверхность с наклоном в сторону ванны и стекает по этой поверхности обратно в ванну, а следовательно, может быть повторно использован.

Благодаря наличию крышки, посредством которой закрывают устройство, предотвращается постоянный воздухообмен над ванной. Это позволяет, во-первых, ограничить улетучивание матричного материала, а, во-вторых, предотвратить постоянное поступление свежего воздуха, благодаря чему замедляется реакция матричного материала с содержащейся в воздухе влагой. Следовательно, находящийся в ванне матричный материал можно использовать в течение более длительного промежутка времени и реже заменять его по причине старения и обусловленного старением повышения вязкости. Для предотвращения повреждения волокон при их поступлении в устройство или выходе из устройства, а также для предотвращения отжима матричного материала из покидающих устройство волокон, между крышкой и нижней частью устройства выполнен зазор, через который волокна поступают в устройство, а также второй зазор, через который пропитанные волокна выходят из устройства.

На крышке предпочтительно смонтирован отклоняющий элемент, посредством которого волокна при смонтированной крышке оттесняются в ванну. Благодаря этому ванну можно заполнять матричным материалом независимо от заправки волокон. Волокна могут быть легко заправлены над поверхностью ванны и при последующем монтаже крышки оттеснены в ванну посредством отклоняющего элемента. Следовательно, исключается необходимость трудоёмкой заправки с предварительным опорожнением ванны.

Благодаря конструктивному исполнению устройства с отклоняющим элементом, смонтированным на крышке, нижнюю часть устройства можно легко демонтировать с целью очистки и заменять новой нижней частью. Следовательно, исключается необходимость длительного прерывания производственного процесса с целью очистки устройства. В случае если очистка требует слишком больших затрат или ее можно осуществлять лишь с использованием вредных для окружающей среды средств, для более благоприятной и экологически безопасной утилизации нижние части предлагаемого в изобретении устройства можно выполнять в виде одноразовых деталей, соответственно при необходимости заменять прежнюю нижнюю часть новой нижней частью.

Для равномерного съема матричного материала с пропущенных через ванну волокон помимо по меньшей мере одного съемника, над которым пропитанные волокна перемещаются при работающем устройстве, на крышке предпочтительно монтируют по меньшей мере один съемник, снимающая кромка которого при смонтированной крышке прижимается к пропитанным волокнам сверху. Посредством по меньшей мере одного смонтированного на крышке съемника избыточный матричный материал удаляют также с верхней стороны волокон. Избыточный матричный материал также скапывает со съемников на наклонную поверхность с наклоном в сторону ванны, по которой он стекает обратно в ванну. Благодаря монтажу съемника на крышке предоставляется также возможность легкой заправки волокон в устройство через смонтированные в его нижней части детали. После монтажа крышки воздействующие сверху детали давят на волокна. При этом исключается необходимость трудоемкой заправки волокон между отдельными съемниками и отклоняющими элементами.

Кроме того, для регулирования воздействующего на волокна давления может быть предпочтительным монтаж по меньшей мере одного смонтированного на крышке съемника с возможностью варьирования его положения по высоте. В особенно предпочтительном варианте все смонтированные на крышке съемники можно регулировать по высоте. В случае нескольких смонтированных на крышке съемников каждый из них можно регулировать по высоте индивидуально. Это позволяет пропускать волокна между съемниками, смонтированными в нижней части и крышке, таким образом, чтобы в волокнах оставалось требуемое количество матричного материала. Чем больше расстояние между снимающей кромкой смонтированного на крышке съемника и крышкой, тем сильнее воздействующее на пропитанные волокна давление и тем больше количество снимаемого с волокон матричного материала. В соответствии с этим в случае если необходимо получать волокна с большим содержанием матричного материала, съемники устанавливают таким образом, чтобы на волокнистую структуру воздействовало низкое давление, а в случае если необходимо получать волокна с небольшим содержанием матричного материала, съемники устанавливают таким образом, чтобы на волокнистую структуру воздействовало более высокое давление.

Кроме того, для равномерного съема матричного материала с волокон съемники предпочтительно расположены на крышке и в нижней части устройства со смещением относительно друг друга в направлении движения волокон. При этом особенно предпочтительным является попеременное расположение соответствующих съемников в направлении движения волокон, то есть чередование съемников, расположенных на крышке, и съемников, расположенных в нижней части устройства. Благодаря подобному расположению съемников волокна равномерно перемещаются над ними и под ними, и осуществляется равномерный съем матричного материала. К тому же благодаря попеременному расположению съемников в нижней части устройства и на его крышке смонтированные на крышке съемники входят в зацепление со съемниками, смонтированными в нижней части. Следствием этого является дополнительный положительный эффект, состоящий в том, что при регулировании смонтированных на крышке съемников по высоте давление, воздействующее на волокна при их пропускании по снимающей кромке смонтированного на крышке съемника, аналогично давлению соседней снимающей кромки съемника, смонтированного в нижней части устройства. Это способствует равномерной пропитке волокон.

Особенно предпочтительный съем избыточного матричного материала с волокон достигается при таких размерах монтируемых в нижней части и на крышке съемников, при которых снимающие кромки монтируемых на крышке съемников располагаются глубже снимающих кромок съемников, монтируемых в нижней части устройства. Благодаря этому смонтированные на крышке съемники всегда входят в зацепление со съемниками, смонтированными в нижней части устройства. При этом регулирование высоты съемников, смонтированных в нижней части, и/или съемников, смонтированных на крышке, позволяет устанавливать глубину взаимного зацепления этих съемников.

Окончательная точная регулировка содержания матричного материала в волокнах осуществляется в узле для регулировки объемного содержания волокон после их пропускания через съемники.

Пригодным материалом съемников и узлов для регулировки объемного содержания волокон, в частности, является прочный на истирание металл, прочный на истирание полимер, прочная на истирание керамика или стекло. Благодаря использованию прочного на истирание материала исключается попадание в пропитанные волокна примесей в виде частиц, выкрашивающихся из съемника или узла для регулировки объемного содержания волокон. Кроме того, благодаря этому предотвращается обусловленное истиранием изменение формы снимающих кромок, соответственно по меньшей мере одного отверстия в узле для регулировки объемного содержания волокон в процессе эксплуатации устройства. Следовательно, достигается равномерное функционирование съемников и узлов для регулировки объемного содержания волокон в течение всего периода эксплуатации соответствующего устройства. Особенно предпочтительными материалами съемников и узла для регулировки объемного содержания волокон являются сталь, полиэтилен высокой плотности, политетрафторэтилен, керамика или стекло.

В соответствии с настоящим изобретением под прочностью материала на истирание подразумевается, что при пропускании через съемник 1000 км волокон, в частности, ровниц, выкрашивается менее 0,1 мм материала съемника.

С целью предотвращения повреждения вводимых в устройство волокон, в частности, для исключения их соприкосновения с кромками, в нижней части устройства предпочтительно предусмотрен первый отклоняющий элемент, по которому волокна перемещаются перед входом в ванну. В нижней части устройства соответственно предпочтительно предусмотрен также второй отклоняющий элемент, по которому перемещаются пропитанные в ванне волокна. Поскольку первый отклоняющий элемент и второй отклоняющий элемент соответственно предусмотрены в нижней части устройства, волокна при заправке можно легко укладывать на отклоняющие элементы. Затем посредством закрепленного на крышке отклоняющего элемента волокна оттесняются в ванну, а, следовательно, перемещаются к узлу стекания по первому отклоняющему элементу, расположенному в нижней части, по отклоняющему элементу, закрепленному на крышке, и по второму отклоняющему элементу, расположенному в нижней части устройства. При этом первый отклоняющий элемент и второй отклоняющий элемент смонтированы в нижней части устройства таким образом, чтобы при его сборке закрепленный на крышке отклоняющий элемент находился между первым отклоняющим элементом и вторым отклоняющим элементом.

Кроме того, с целью удаления избыточного матричного материала с выходящих из ванны волокон, осуществляемого перед узлом стекания, на крышке предпочтительно смонтирован отжимной валик, который при смонтированной крышке прижимает волокна ко второму отклоняющему элементу. В рабочем режиме волокна пропускают между вторым отклоняющим элементом и указанным отжимным валиком. Поскольку отжимной валик давит на отклоняющий элемент, избыточный матричный материал отжимается из волокон уже в этом месте. Второй отклоняющий элемент и отжимной валик расположены таким образом, чтобы избыточный матричный материал стекал непосредственно в ванну.

Первым отклоняющим элементом и вторым отклоняющим элементом соответственно независимо друг от друга могут являться стержни или вращающиеся валки. Отклоняющий элемент, посредством которого волокна оттесняются в ванну, также может включать по меньшей мере один стержень или по меньшей мере один вращающийся валок. В случае если отклоняющим элементом является стержень, последний предпочтительно имеет округленные грани и особенно предпочтительно является круглым стержнем. В качестве отклоняющих элементов можно использовать как стержни, так и вращающиеся валки. Однако в предпочтительном варианте как по меньшей мере первый отклоняющий элемент, так и второй отклоняющий элемент, расположенные в нижней части устройства, выполнены в виде стержней или вращающихся валков. В особенно предпочтительном варианте все отклоняющие элементы выполнены в виде стержней или все отклоняющие элементы выполнены в виде вращающихся валков.

Пригодные материалы отклоняющих элементов аналогичны материалам съемников и узла для регулировки объемного содержания волокон. Это означает, что отклоняющие элементы предпочтительно выполняют из прочного на истирание металла, прочного на истирание полимера, прочной на истирание керамики или из стекла, особенно предпочтительно из стали, полиэтилена высокой плотности, политетрафторэтилена, керамики или стекла.

Для оттеснения волокон в ванну на крышке может быть смонтирован единственный отклоняющий элемент или несколько отклоняющих элементов. При этом все смонтированные на крышке отклоняющие элементы расположены таким образом, чтобы при закрытой крышке и наличии отклоняющих элементов в нижней части устройства они были размещены в ней между первым и вторым отклоняющими элементами.

Для предотвращения непрерывного воздухообмена через зазор, по которому в рабочем режиме в устройство направляют волокна, а следовательно, с влажным воздухом постоянно поступает вода или из устройства уносится испаряющийся матричный материал, в зазоре, через который в устройство поступает волокнистая структура, и/или в зазоре, через который из устройства выводят волокна, предпочтительно предусмотрена уплотнительная ламель. При этом уплотнительная ламель может быть выполнена из любого пригодного материала, в частности, из эластичного материала, обычно используемого для изготовления уплотнительных прокладок. Использование эластичного материала позволяет избежать повреждения уплотнительной ламелью как поступающих в устройство непропитанных волокон, так и выходящих из устройства пропитанных волокон. Кроме того, уплотнительную ламель, через которую из устройства выводят пропитанные волокна, следует монтировать таким образом, чтобы матричный материал больше не отжимался из пропитанных волокон, а, следовательно, не происходило изменение объемного содержания волокон.

Кроме того, для предотвращения реакции матричного материала с компонентами окружающего воздуха, в частности, с содержащейся в воздухе влагой, что может сопровождаться отверждением матричного материала, предпочтительно предусматривается подача и отвод продувочного газа. Посредством продувочного газа можно удалять атмосферу над матричным материалом и заменять ее продувочным газом. Пригодные продувочные газы зависят от используемого матричного материала. Так, например, в случае матричных материалов, реагирующих с водой, используют обезвоженный продувочный газ. В этом случае пригодным является, например, сухой воздух или сухой инертный газ, в частности, азот, диоксид углерода или благородный газ. Инертные газы пригодны также в том случае, если матричный материал способен реагировать с другими компонентами воздуха, например, с содержащимся в воздухе кислородом. В отличие от этого в случае, если необходимо предотвратить испарение матричного материала, можно использовать, например, продувочный газ, насыщенный компонентами матричного материала, которые способны испаряться.

В случае если ванна для пропитки волокон снабжена крышкой, а также предусмотрен узел для регулировки объемного содержания волокон, одна сторона которого погружена в ванну с матричным материалом, а другая сторона находится вне ванны с матричным материалом, узел предпочтительно закрепляют на крышке таким образом, чтобы его сторона, с которой выходят волокна, была расположена на наружной поверхности крышки, соответственно волокна с узлом для регулировки объемного содержания волокон проходили через крышку. Благодаря этому можно отказаться от использования дополнительной уплотнительной ламели для герметизации внутреннего пространства ванны.

Число используемых узлов для регулировки объемного содержания волокон в случае, если речь идет об узлах, одна сторона которых погружена в ванну с матричным материалом, а другая их сторона находится вне ванны с матричным материалом, также зависит от числа подлежащих пропитке волокон или пучков волокон. Число узлов для регулировки объемного содержания волокон предпочтительно соответствует числу узлов для регулировки объемного содержания волокон в приведенных выше вариантах, при которых совокупный узел находится вне ванны с матричным материалом. Диаметр минимального поперечного сечения узла для регулировки объемного содержания волокон также соответствует указанному выше диаметру.

Кроме того, с целью улучшения пропитки волокон и при необходимости удаления содержащегося в волокнах воздуха, в частности, в случае если пропитке подлежат ровницы или пучки волокон, волокна пропускают над съемниками, которые предпочтительно предусмотрены в ванне. При этом снимающие кромки съемников, в частности, в рабочем режиме расположены ниже жидкостного уровня матричного материала. Посредством давления, оказываемого на волокна съемниками, матричный материал вжимается в волокна и выдавливает из них в некоторых случаях содержащийся в них воздух или газ. При этом съемники обладают конструкцией, например, аналогичной описанным выше съемникам, расположенным вне ванны. В данном случае особенно предпочтительно предусматривают по меньшей мере два съемника, причем по меньшей мере один съемник воздействует на волокна сверху и по меньшей мере один съемник воздействует на волокна снизу. Кроме того, съемники, воздействующие на волокна сверху и снизу, предпочтительно входят в зацепление друг с другом, причем снимающая кромка съемника, воздействующего на волокна сверху, расположена ниже снимающей кромки съемника, воздействующего на волокна снизу. В данном варианте предпочтительно также, если съемники, воздействующие на волокна снизу, закреплены в нижней части устройства, а съемники, воздействующие на волокна сверху, закреплены в крышке, что позволяет легко заправлять волокна и посредством закрепленных на крышке съемников оттеснять их в ванну. В случае если предусмотрены съемники, расположенные в ванне, их можно использовать в качестве альтернативы описанным выше отклоняющим элементам, а следовательно, при размещении съемников внутри ванны можно отказаться от использования отклоняющих элементов. Кроме того, в случае если крышка не предусматривается, съемники, воздействующие на волокна сверху, можно крепить в снабженной ванной нижней части посредством любого другого монтажного приспособления. При этом съемники, воздействующие на волокна сверху, например, можно вводить в пазы, выполненные в стенке нижней части устройства, или можно закреплять на опорной детали, смонтированной в нижней части устройства. Съемники можно закреплять также непосредственно в нижней части устройства. Однако данный вариант не является предпочтительным, поскольку в этом случае требуется трудоемкая заправка волокон, в то время как при закреплении съемников на крышке или опорной детали или при их введении в паз сначала можно осуществлять заправку волокон, а затем монтаж съемников.

В случае если подлежащие пропитке волокна находятся не в виде ровниц, пучков волокон или отдельных волокон, а в виде волокнистых лент, например, с плетеными или ткаными волокнами, съемники расположены таким образом, чтобы они оказывали воздействие на широкие стороны волокнистых лент. При этом в устройство можно направлять также штабель из волокнистых лент, который затем разделяют внутри ванны на отдельныe волокнистые ленты. В данном случае для каждой отдельной волокнистой ленты предусматривают съемники, которые расположены в ванне параллельно друг к другу, а, следовательно, каждую отдельную волокнистую ленту пропускают по меньшей мере через два съемника, которые соответственно воздействуют на противолежащие широкие поверхности волокнистой ленты. При этом съемники функционируют подобно описанным выше отклоняющим элементам, используемым в случае пучков волокон или пучков из нескольких ровниц. Для того чтобы в данном случае также можно было удалять содержащийся в волокнистой ленте газ, в частности, воздух, съемники также предпочтительно размещают таким образом, чтобы их снимающие кромки входили в зацепление друг с другом, благодаря чему волокнистая лента съемниками, которые воздействуют на одну сторону ленты, прижимается к соответствующим съемникам, которые воздействуют на другую сторону ленты.

Съемники особенно предпочтительно размещают внутри ванны в случае использования узла для регулировки объемного содержания волокон, сторона которого, через которую подают волокна, погружена в ванну, а сторона узла, через которую выводят волокна, расположена вне ванны.

Волокна с целью их пропитки предпочтительно отбирают с питающей шпули, например, катушки с намотанными на нее волокнами. Для рационального функционирования устройства для пропитки волокон подлежащие пропитке волокна являются пучками из бесконечных волокон, причем конечная длина волокон обусловлена лишь тем неизбежным обстоятельством, что в питающей шпуле не могут содержаться волокна любой длины. В этом случае волокна предпочтительно формируют благодаря тому, что по достижении конца волокон последующие новые волокна можно легко соединять с предыдущими волокнами, например, связывать их узлом.

Изготовление деталей из волокон после пропитки особенно предпочтительно осуществляют методом мокрой намотки. Деталями, которые могут быть изготовлены данным методом, являются, например, трубы, мачты или резервуары любого типа и размера.

Кроме того, волокнами, используемыми для изготовления деталей с достаточной прочностью, предпочтительно являются углеродные волокна, стеклянные волокна, арамидные волокна, синтетические волокна, например, полимерные волокна, или природные волокна. Для изготовления той или иной детали можно использовать также разные волокна. При этом выбор волокон, в частности, определяется требованиями, предъявляемыми к механическим свойствам детали. Однако обычно используют не разные волокна, а лишь волокна из одного материала. Особенно предпочтительными волокнами являются углеродные волокна, стеклянные волокна или арамидные волокна.

Матричным материалом для пропитки волокон может являться любой термопластичный полимер или матричный материал может содержать эдукты (исходные продукты) для получения термореактивного или термопластичного полимера, причем эдукты должны находиться в жидкой или растворенной форме. В случае если матричным материалом является термопластичный полимер, он находится, например, в виде расплава. В качестве альтернативы матричный материал может содержать также предназначенные для получения полимера эдукты в виде раствора мономеров, раствора олигомеров, расплава мономеров или расплава олигомеров, которые позже реагируют, образуя целевой полимер. В случае если волокна должны быть пропитаны термореактивным полимером, матричный материал всегда содержит эдукты, необходимые для получения целевого термореактивного полимера. Матричный материал дополнительно может содержать обычные катализаторы. Эдуктами для получения полимера в общем случае являются мономеры или олигомеры, из которых синтезируют полимер. В случае если должен быть получен термореактивный полимер, эдукты также могут находиться в виде полимеров, которые подлежат дальнейшему превращению в реактопласты.

Для корректировки свойств детали матричный материал может содержать также добавки. При этом речь идет, например, о пластификаторах, модификаторах ударной вязкости, УФ-стабилизаторах, огнезащитных средствах и любых других известных специалистам добавках, обычно используемых для модифицирования полимеров.

Матричный материал особенно предпочтительно выбран из ненасыщенных полиэфирных смол, сложных виниловых эфиров, эпоксидных смол, полиуретанов и соответствующих эдуктов.

Ниже изобретение более подробно рассмотрено на примерах его осуществления со ссылкой на прилагаемые к описанию чертежи, на которых показано:

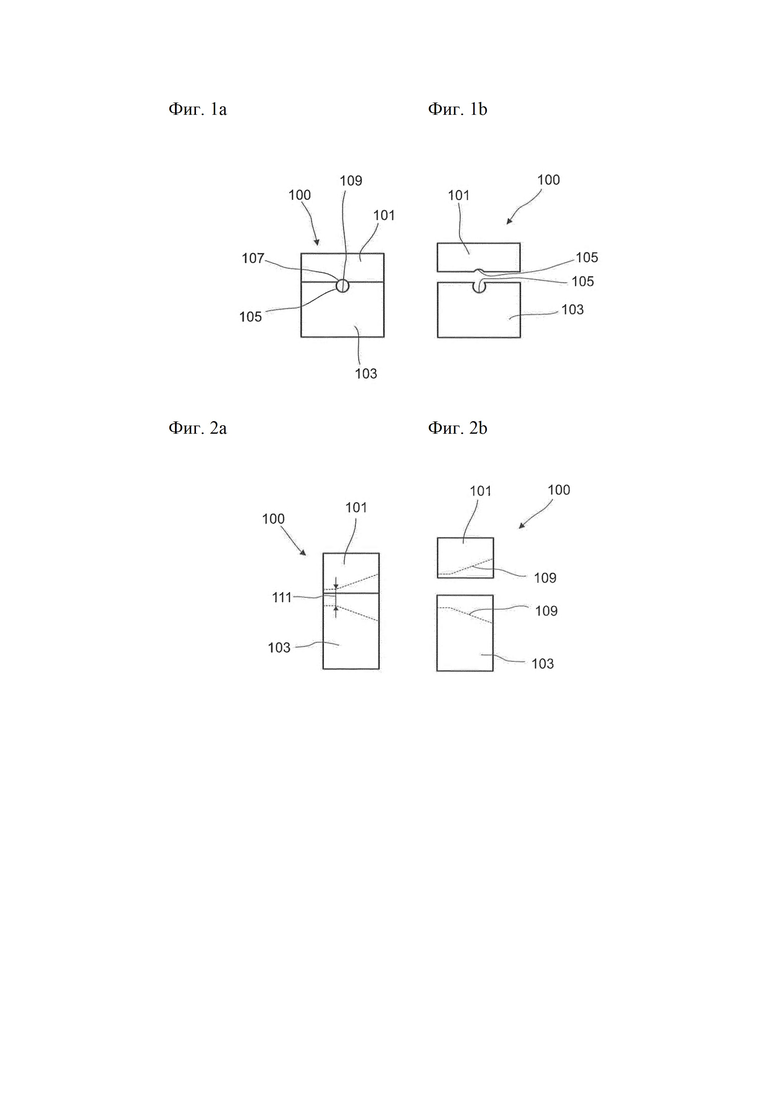

на фиг. 1a и 1b узел для регулировки объемного содержания волокон в закрытом и открытом состояниях в первом варианте конструктивного исполнения,

на фиг. 2a и 2b вид сбоку показанного на фиг. 1a и 1b узла для регулировки объемного содержания волокон в закрытом и открытом состояниях,

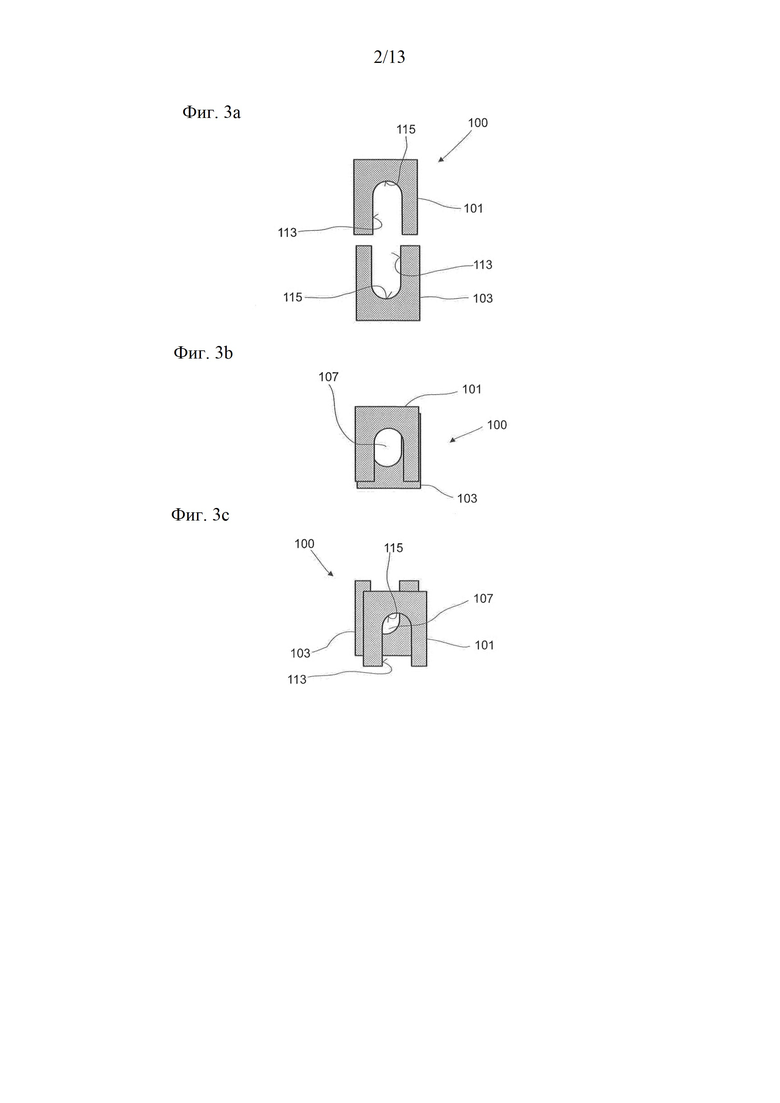

на фиг. 3a-3c узел для регулировки объемного содержания волокон во втором варианте конструктивного исполнения,

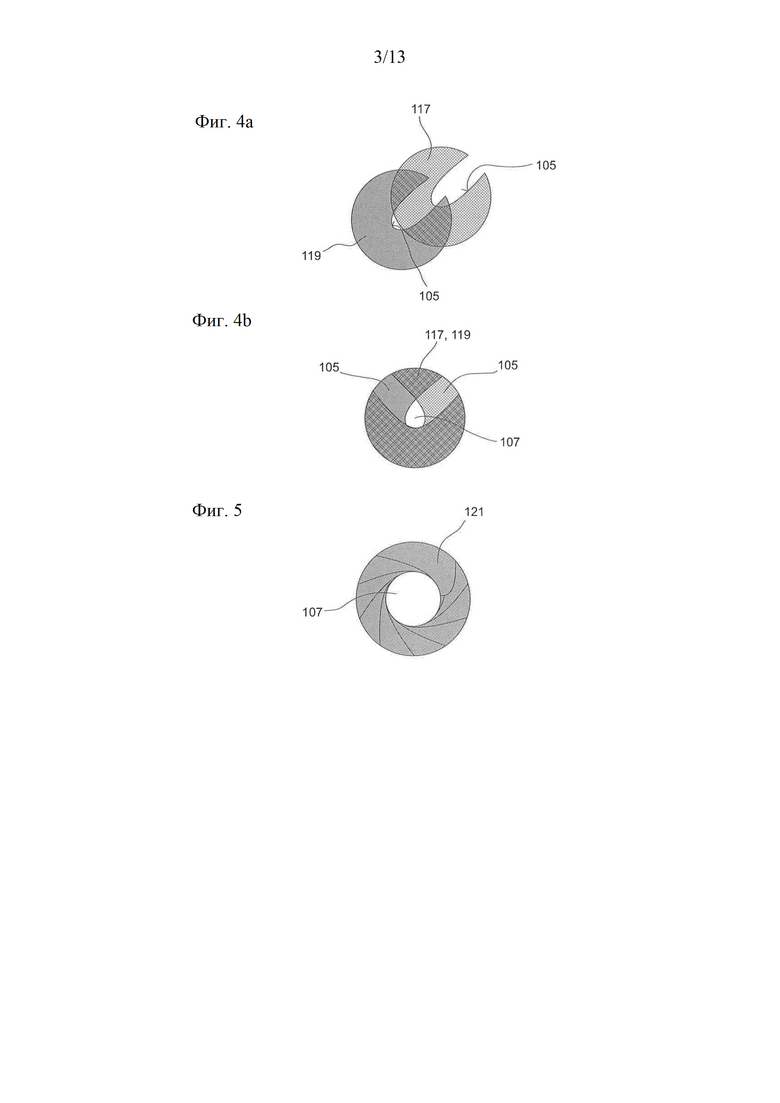

на фиг. 4a и 4b узел для регулировки объемного содержания волокон в третьем варианте конструктивного исполнения,

на фиг. 5 узел для регулировки объемного содержания волокон в четвертом варианте конструктивного исполнения,

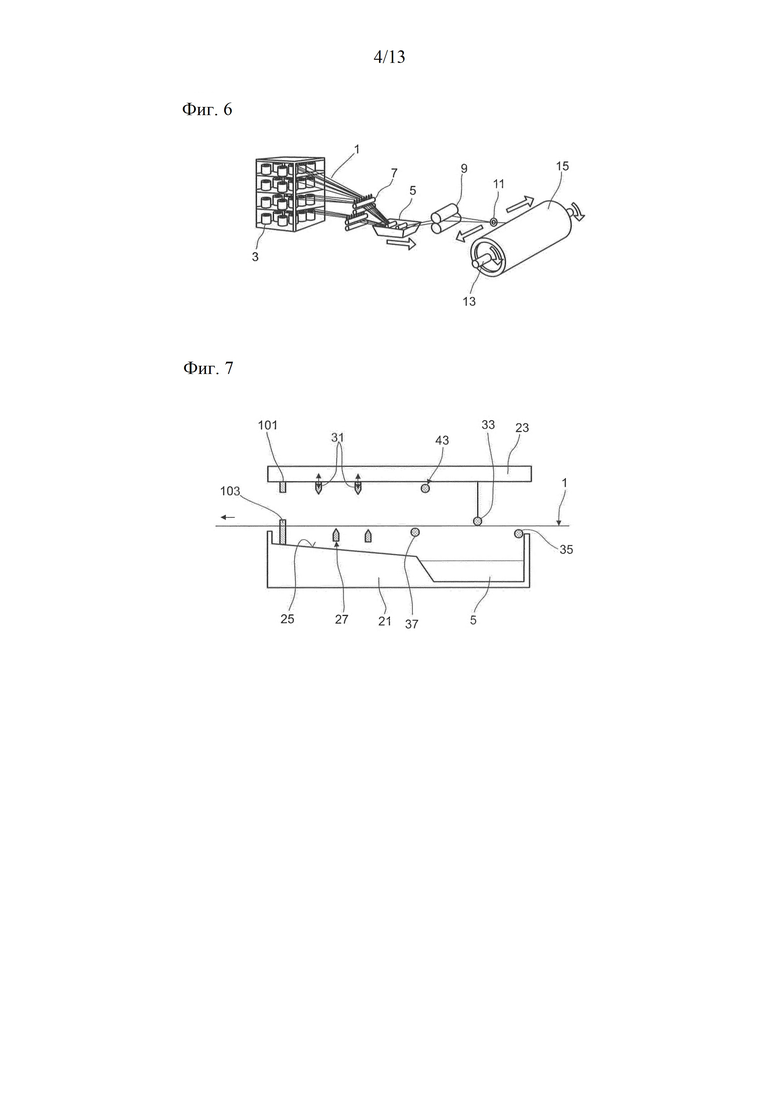

на фиг. 6 принципиальная схема метода мокрой намотки,

на фиг. 7 вид в разрезе предлагаемого в изобретении устройства для пропитки волокнистой структуры с открытой крышкой,

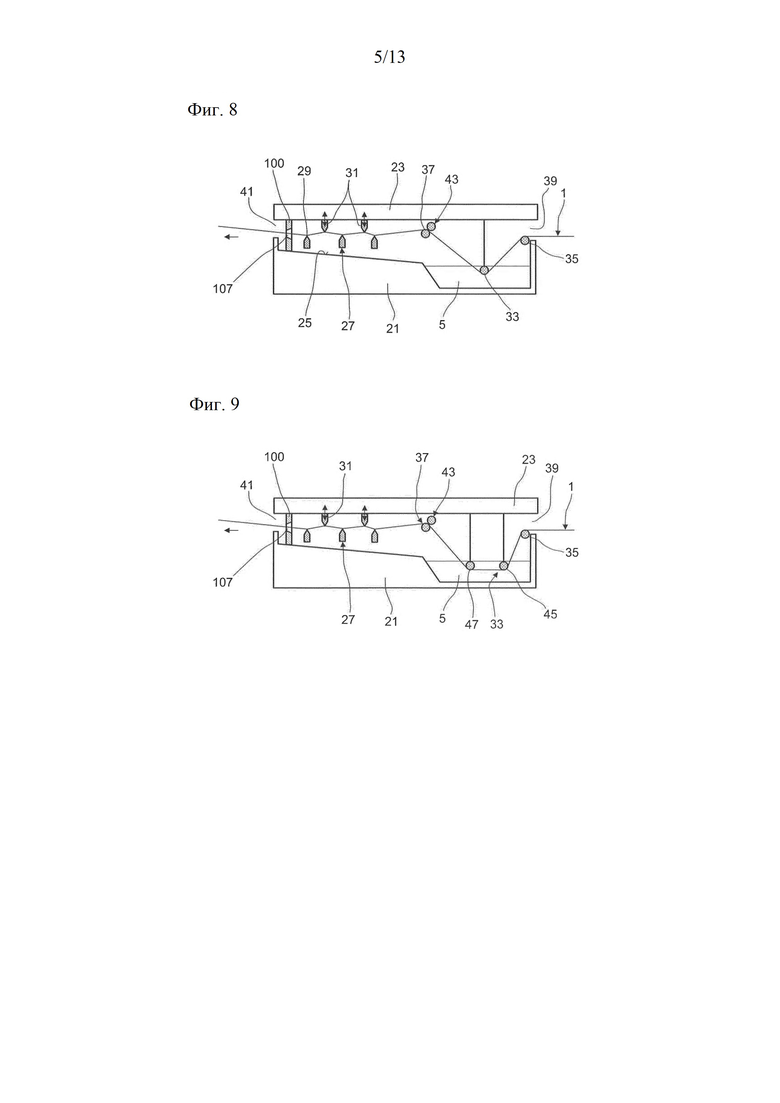

на фиг. 8 вид в разрезе показанного на фиг. 7 устройства с закрытой крышкой,

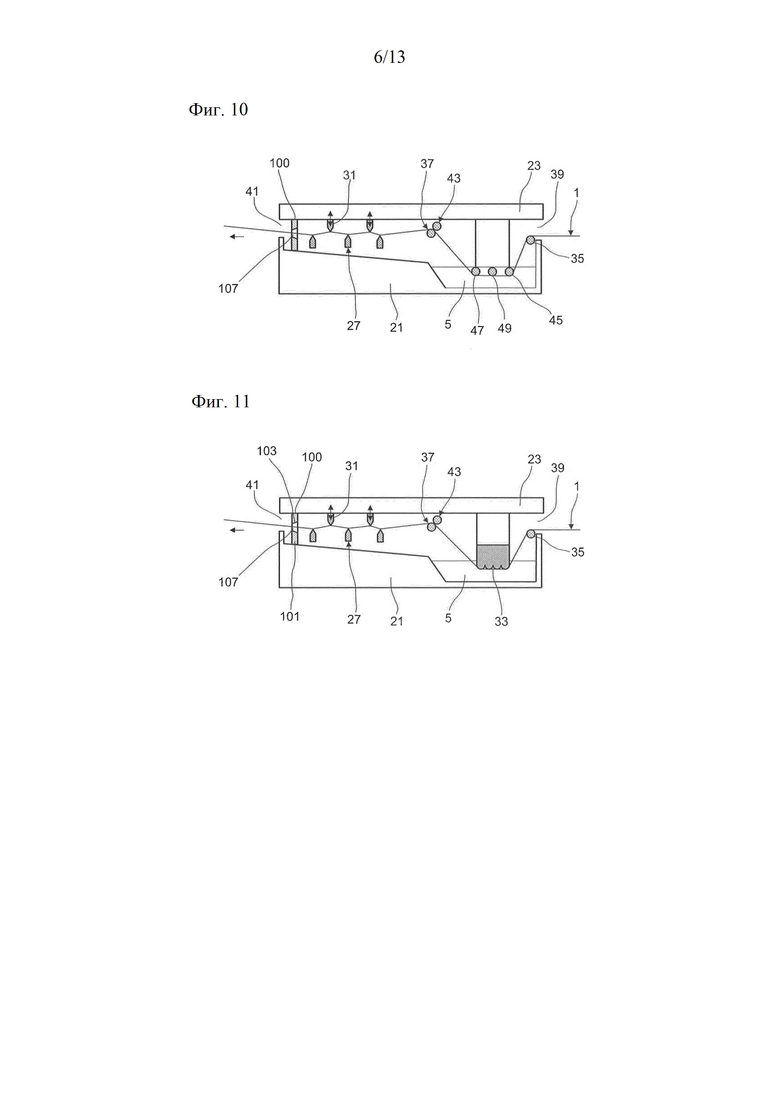

на фиг. 9-12 вид в разрезе предлагаемого в изобретении устройства в разных вариантах конструктивного исполнения,

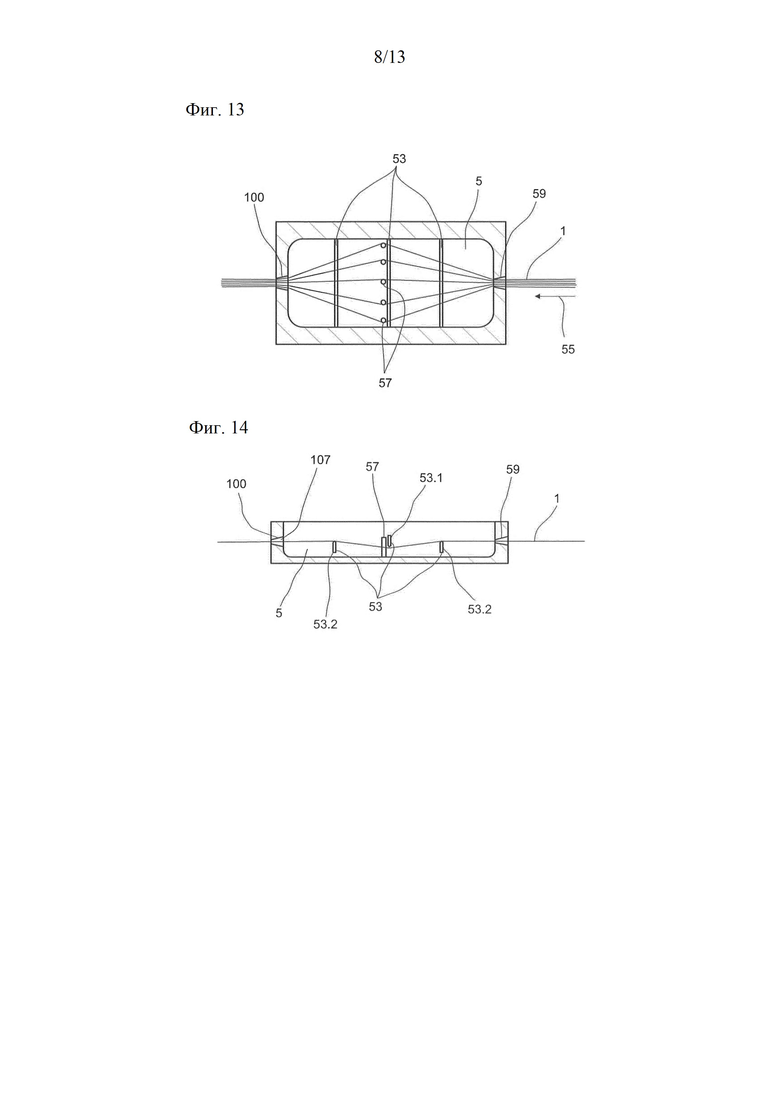

на фиг. 13 вид сверху устройства для пропитки волокон во втором варианте конструктивного исполнения,

на фиг. 14 вид в разрезе показанного на фиг. 13 устройства,

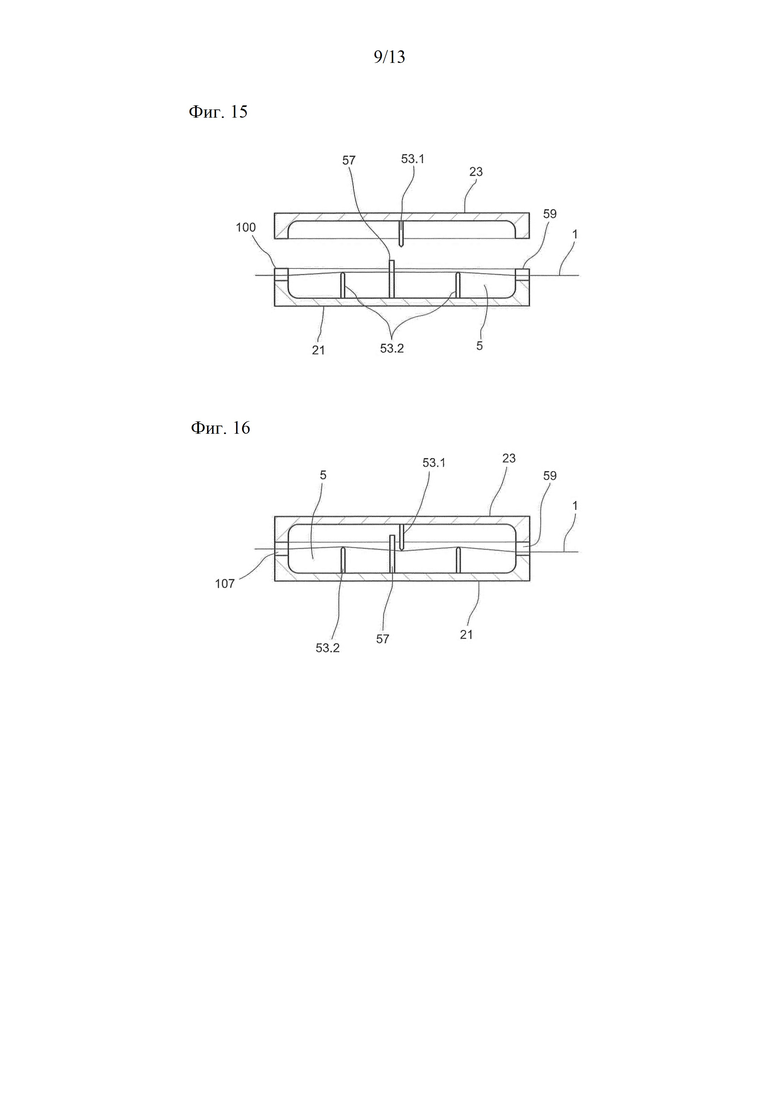

на фиг. 15 устройство для пропитки волокон в третьем варианте конструктивного исполнения с закрывающей его крышкой (устройство находится в открытом состоянии),

на фиг. 16 показанное на фиг. 15 устройство для пропитки волокон в закрытом состоянии,

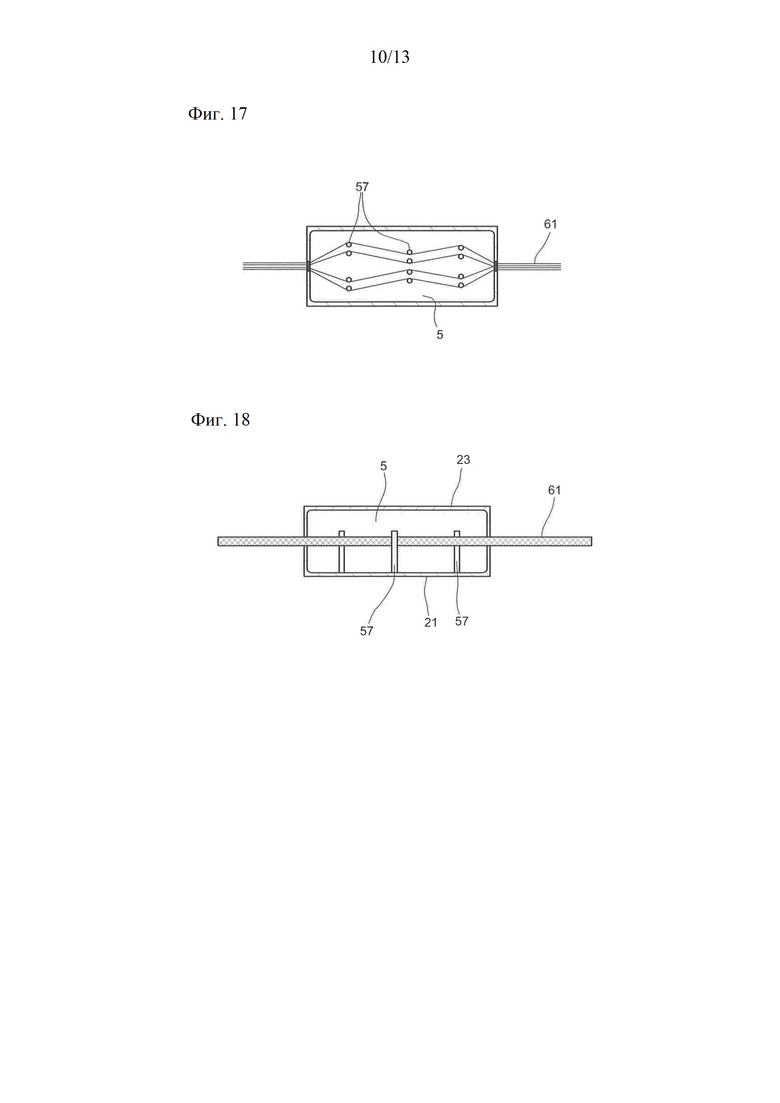

на фиг. 17 вид сверху устройства для пропитки волокнистых лент,

на фиг. 18 вид сбоку показанного на фиг. 17 устройства,

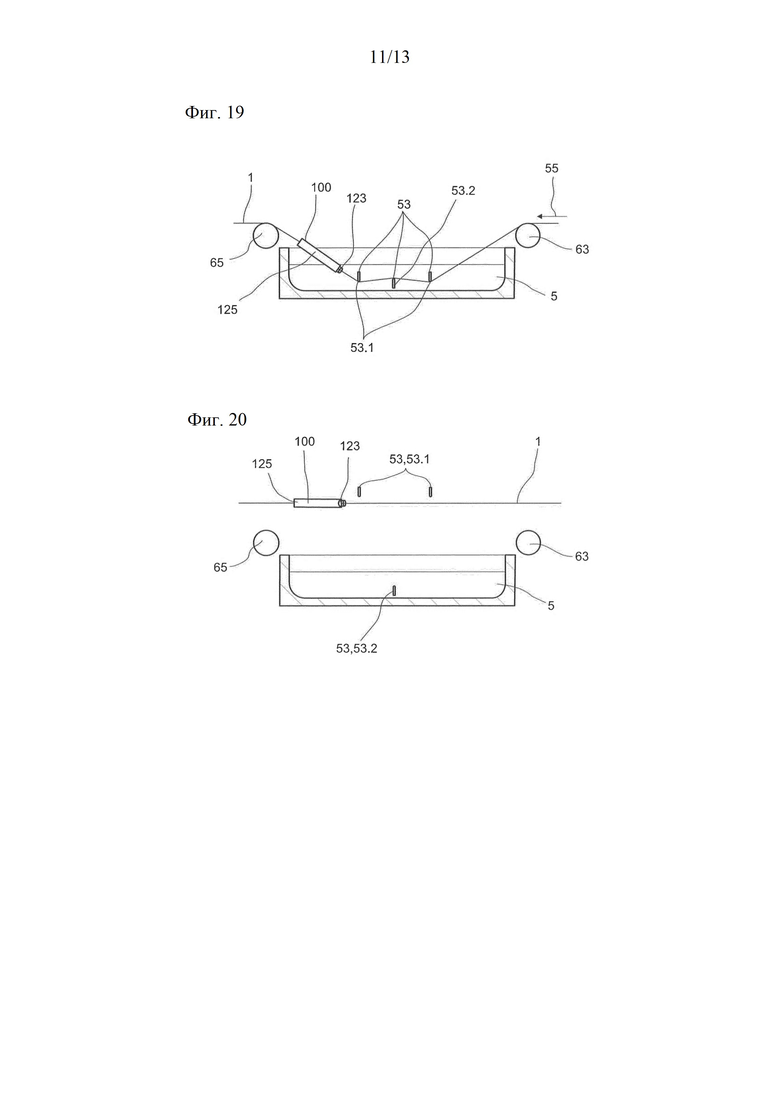

на фиг. 19 вид в разрезе устройства для пропитки волокон, снабженного погружаемым в ванну узлом для регулировки объемного содержания волокон,

на фиг. 20 показанное на фиг. 19 устройство для пропитки волокон до введения волокон в ванну,

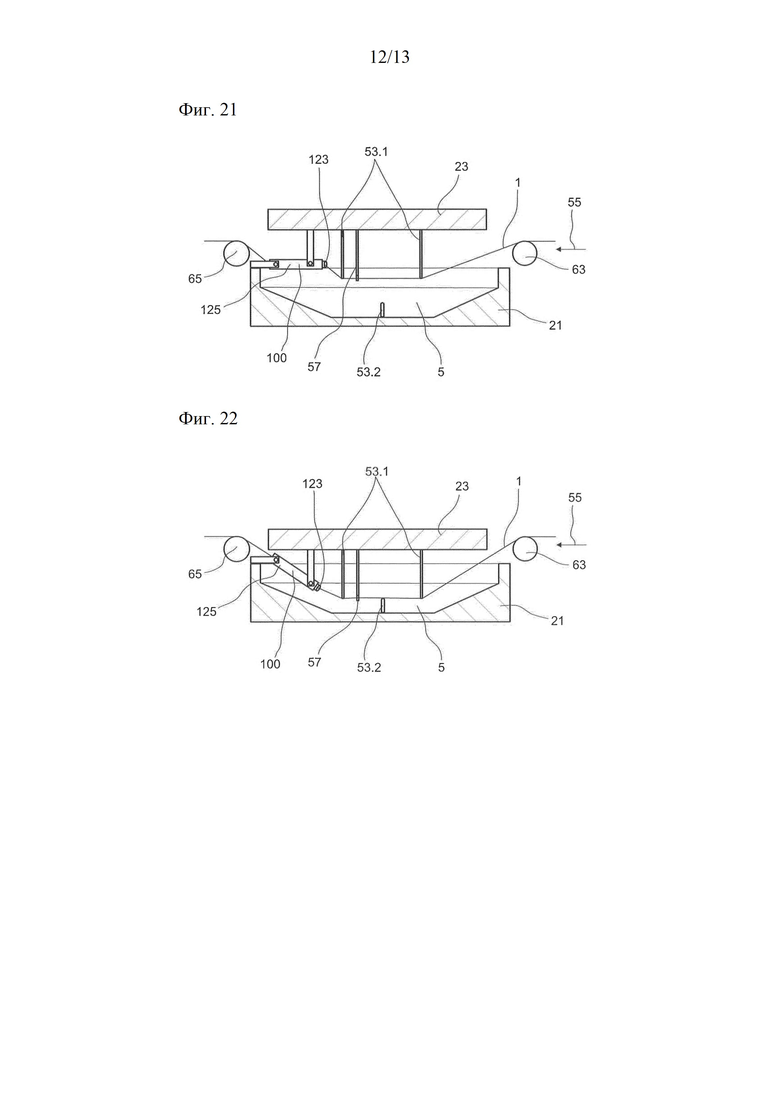

на фиг. 21 устройство для пропитки волокон, снабженное погружаемым в ванну узлом для регулировки объемного содержания волокон и закрывающей ванну крышкой (крышка открыта),

на фиг. 22 показанное на фиг. 21 устройство с закрытой крышкой,

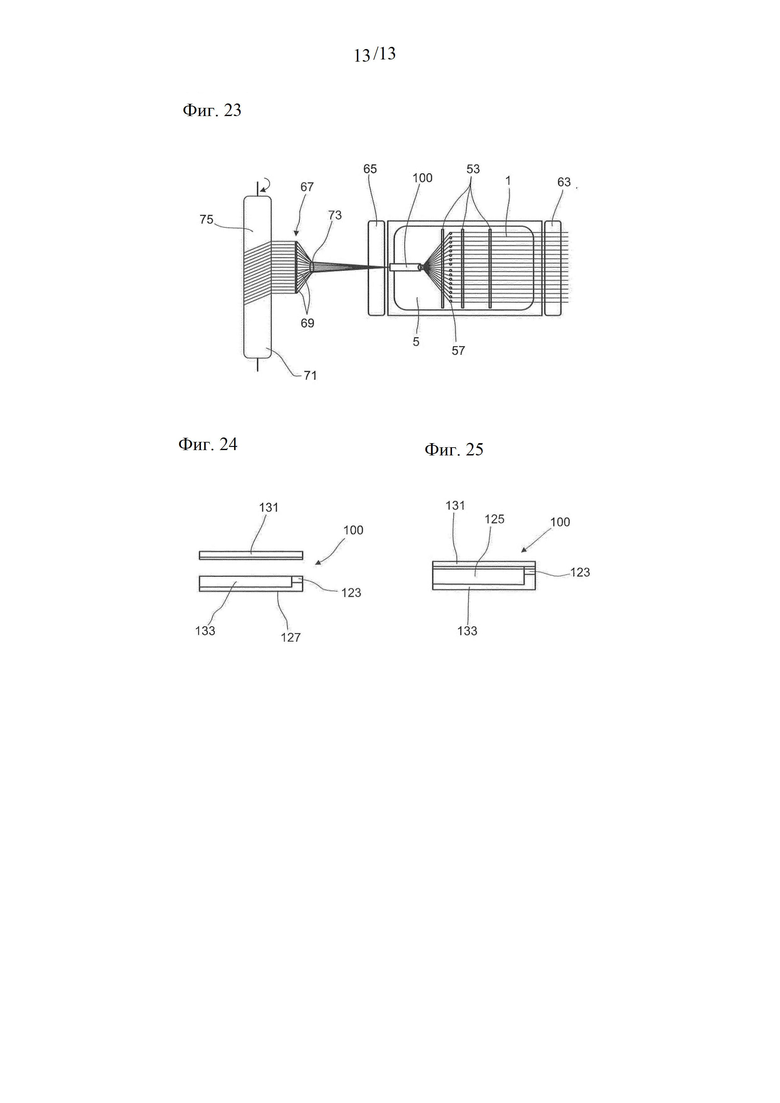

на фиг. 23 вид сверху устройства для пропитки волокон, снабженного погружаемым в ванну узлом для регулировки объемного содержания волокон, и последовательно присоединенного устройства для изготовления намотанного продукта,

на фиг. 24 и 25 узел для регулировки объемного содержания волокон, которое можно использовать в показанном на фиг. 19-23 устройстве для пропитки волокон.

На фиг. 1a и 1b показан узел для регулировки объемного содержания волокон в первом варианте конструктивного исполнения.

Узел 100 для регулировки объемного содержания волокон включает верхнюю часть 101 и нижнюю часть 103. В верхней части 101 и нижней части 103 соответственно находятся выемки 105. При совмещении верхней части 101 с нижней частью 103 выемки 105 образуют отверстие 107. В рабочем режиме пропитанные матричным материалом волокна пропускают через отверстие 107 и на его краю 109 снимают избыточный матричный материал.

Благодаря тому, что узел 100 для регулировки объемного содержания волокон состоит из верхней части 101 и нижней части 103, его можно размыкать, как показано на фиг. 1b. Это позволяет легко заправлять волокна в узел 100.

На фиг. 2a и 2b представлен вид сбоку узла 100 для регулировки объемного содержания волокон в показанном на фиг. 1a и 1b варианте конструктивного исполнения. При этом пунктирными линиями показан контур отверстия 107, изменяющийся в направлении движения волокон. Поперечное сечение отверстия 107 (диаметр показанного на фиг. 1a и 1b круглого отверстия 107) уменьшается в направлении движения волокон, пока не будет достигнуто минимальное поперечное сечение 111. Минимальное поперечное сечение 111, которым отверстие 107 обладает во время пропитки волокон, вычисляют по уравнению:

в котором

n число волокон, пропускаемых в рабочем режиме через отверстие,

Tex значение текс волокон в г/1000 м,

ϕ объемное содержание волокон,

ρ плотность волокон.

Объемную долю волокон (ϕ) вычисляют по уравнению:

в котором VFaser означает объем волокон, VMatrix означает объем матрицы.

В случае пропитки ровниц или плоских волокнистых структур вместо числа волокон и значение текс волокон в качестве альтернативы можно использовать также число и значение текс ровниц, соответственно плоских волокнистых структур, которые пропускают через отверстие.

Как показано на фиг. 2a и 2b, поперечное сечение отверстия 107 предпочтительно уменьшается плавно, в частности, линейно. Таким образом, в случае круглого поперечного сечения имеет место коническое уменьшение поперечного сечения. Благодаря плавному уменьшению поперечного сечения матричный материал, снимаемый с волокон в зоне минимального поперечного сечения, может легко вытекать из узла 100 для регулировки объемного содержания волокон.

На фиг. 3a-3c показан узел для регулировки объемного содержания волокон во втором варианте конструктивного исполнения.

Показанный на фиг. 3a-3c узел 100 для регулировки объемного содержания волокон аналогичен узлу 100, показанному на фиг. 1a, 1b, 2a и 2b, включает верхнюю часть 101 и нижнюю часть 103. В верхней части 101 и нижней части 103 соответственно выполнены выемки 105. В отличие от первого варианта конструктивного исполнения выемки 105, выполненные в верхней части 101 и нижней части 103, обладают U-образной формой и имеют параллельные боковые поверхности 113 и полукруглое основание 115. В данном варианте в отличие от представленного на фиг. 1a-2b варианта предусматривается возможность регулирования поперечного сечения отверстия 107 в узле 100. При этом верхняя часть 101 и нижняя часть 103 располагаются не непосредственно друг на друге, а таким образом, чтобы при закрытом состоянии узла 100 верхняя часть 103 находилась перед или за нижней частью 101. Размер отверстия 107 можно регулировать, варьируя(позиционируя) область взаимного перекрывания верхней части 101 и нижней части 103. Подобное регулирование возможно, во-первых, посредством вертикального перемещения верхней части 101 и нижней части 103, осуществляемого таким образом, чтобы боковые поверхности 113 канавок 105 в верхней части 101 и нижней части 103 располагались, как показано на фиг. 3b, одна над другой в единой плоскости, а, во-вторых, посредством горизонтального перемещения верхней части 101 и нижней части 103, вследствие которого боковые поверхности 113 канавок 105 в верхней части 101 и нижней части 103 смещаются относительно друг друга, как показано на фиг. 3c. Это позволяет плавно варьировать регулировку объемного содержания волокон. Кроме того, благодаря этому наряду с высотой отверстия 107 можно варьировать также его ширину, а, следовательно, предоставляется возможность пропускания через отверстие 107 волокон, расположенных любым возможным образом.

Помимо варианта конструктивного исполнения узла 100 для регулировки объемного содержания волокон, предусматривающего наличие верхней части 101 и нижней части 103, возможен также показанный на фиг. 4a вариант, предусматривающий наличие двух пластин 117, 119 с возможностью их поворота относительно друг друга, причем в каждой пластине 117, 119 выполнена выемка 105. Для формирования отверстия пластины 117, 119 позиционируют друг над другом, а затем поворачивают относительно друг друга таким образом, чтобы выемки 105 в пластинах 117, 119 были обращены в разные стороны. Подобное расположение пластин в качестве примера показано на фиг. 4b. Поворот пластин 117, 119 относительно друг друга позволяет варьировать поперечное сечение отверстия 107. В случае если выемки 105 в обеих пластинах 117, 119 обращены в одну и ту же сторону, отверстие 107 открыто, а, следовательно, предоставляется возможность легкой заправки волокон.

На фиг. 5 представлен четвертый вариант конструктивного исполнения регулируемого узла для регулировки объемного содержания волокон.

В представленном на фиг. 5 варианте отверстие 107 окружено пластинчатой диафрагмой 121. Подобная конструкция допускает возможность легкого регулирования поперечного сечения отверстия 107, реализуемого посредством открывания или закрывания пластинчатой диафрагмы 121.

Узлы для регулировки объемного содержания волокон, состоящие из двух частей, особенно подходят для использования в устройстве для пропитки волокон, включающем нижнюю часть и крышку. При этом нижняя часть 103 узла 100 для регулировки объемного содержания волокон может быть закреплена в нижней части устройства, а верхняя часть 101 узла 100 может быть закреплена на крышке устройства. Примеры конструктивного исполнения подобного устройства представлены на фиг. 7-12.

На фиг. 6 представлена принципиальная схема метода мокрой намотки, для реализации которого можно использовать предлагаемое в изобретении устройство для пропитки волокон.

Для производства деталей методом мокрой намотки волокна 1 из шпулярника 3 (катушечной рамы) направляют в ванну 5. Перед входом в ванну 5 волокна 1 пропускают через гребенки 7, в которых волокна 1 отделяют друг от друга, благодаря чему в ванне 5 может быть реализован полный контакт волокон 1 с матричным материалом, а, следовательно, их равномерная пропитка. Пропитанные в ванне 5 волокна 1 пропускают через расположенную непосредственно после ванны 5 отжимную валковую пару 9. Посредством отжимной валковой пары 9 с пропитанных волокон 1 удаляют избыточный матричный материал. В заключение пропитанные волокна 1 пропускают через направляющее кольцо 11 и наматывают на оправку 13. Указанным методом изготавливают вращательно-симметричную деталь 15. Для равномерного наматывания пропитанных волокон 1 на оправку 13 направляющее кольцо 11 выполнено с возможностью его перемещения параллельно оси оправки 13 в указанных стрелками направлениях.

На фиг. 7 представлен вид в разрезе предлагаемого в изобретении устройства для пропитки волокон.

Устройство, в котором волокна 1 можно пропитывать матричным материалом, включает нижнюю часть 21 и крышку 23. В нижней части 21 находится ванна 5 с матричным материалом, которым должны быть пропитаны волокна 1. В направлении движения волокон 1 к ванне 5 примыкает наклонная поверхность 25 с наклоном в сторону ванны 5. В нижней части 21 устройства над наклонной поверхностью 25 расположены съемники 27 со снимающими кромками 29. В рабочем режиме волокна 1 перемещаются над снимающими кромками 29, и избыточный матричный материал удаляется с волокон 1. Благодаря расположению съемников 27 над наклонной поверхностью 25 удаляемый с волокон матричный материал стекает обратно в ванну 5.

На крышке 23 смонтированы съемники 31, предпочтительно выполненные с возможностью их перемещения по высоте. Съемники 31 предпочтительно размещены на крышке 23 таким образом, чтобы они могли входить в зацепление со съемниками 27, расположенными в нижней части 21 устройства. Кроме того, на крышке 23 смонтирован отклоняющий элемент 33, который при закрытой крышке 23 оттесняет волокна 1 в ванну 5. Оттеснение волокон 1 в ванну 5 показано на фиг. 8. Как показано также на данном чертеже, съемники 27, закрепленные в нижней части 21, находятся в зацеплении со съемниками 31, смонтированными в крышке 23. Вследствие этого волокна 1 обладают слегка зигзагообразным ходом.

С целью исключения возможного повреждения поступающих в ванну 5 и выходящих из нее волокон 1 краями ванны 5 в представленном на данном чертеже варианте конструктивного исполнения устройства в его нижней части 21 предусмотрен первый отклоняющий элемент 35 и второй отклоняющий элемент 37. В рабочем режиме волокна 1 поступают в устройство для пропитки через зазор 39 между нижней частью 21 и крышкой 23 и перемещаются в нижней части 21 над первым отклоняющим элементом 35. Затем волокна 1 движутся по смонтированному в крышке 23 отклоняющему элементу 33, посредством которого они погружаются в ванну 5. После отклоняющего элемента 33 расположен второй отклоняющий элемент 37, над которым волокна 1 перемещаются, прежде чем поступить к съемникам 27, 31, посредством которых удаляют избыточный матричный материал. Затем пропитанные волокна выходят из устройства через второй зазор 41 и могут поступать на дальнейшую переработку, например, к оправке 13, используемой в соответствии с методом мокрой намотки. Однако из пропитанных волокон можно изготавливать не только детали, производимые методом мокрой намотки, но и, в качестве альтернативы, любые другие, например, плоскиe детали. Для этого пропитанные волокна, например, можно разрезать, получая отрезки необходимой длины, и изготавливать из них необходимую деталь пригодной формы. Однако пропитанные волокна предпочтительно направляют к оправке 13, используемой согласно методу мокрой намотки.

Вследствие погружения волокон 1 в ванну 5 к покидающей ее волокнистой структуре 1, как правило, прилипают значительные количества матричного материала. Для первичного удаления избыточного матричного материала предпочтительно предусмотрен показанный на чертежах отжимной валик 43, который при закрытой крышке 23 прилегает ко второму отклоняющему элементу 37. В этом случае пропитанные волокна перемещаются между вторым отклоняющим элементом 37 и отжимным валиком 43.

Регулирование высоты смонтированных на крышке 23 съемников 31 позволяет варьировать давление, с которым съемники 27, 31 воздействуют на пропитанные волокна 1. Это, в свою очередь, позволяет целенаправленно регулировать количество матричного материала, которое должны содержать пропитанные волокна 1. При более высоком давлении, достигаемом благодаря более глубокому опусканию съемников 31, закрепленных на крышке 23, между съемниками 27, расположенными в нижней части 21, из пропитанных волокон 1 отжимается большее количество матричного материала, а следовательно, волокна 1 в целом содержат меньшее количество матричного материала, чем в случае, если съемники 31 входят в менее глубокое зацепление со съемниками 27 нижней части 21, а, следовательно, оказывают на волокна 1 меньшее давление.

Смонтированный на крышке 23 отклоняющий элемент 33, а также первый отклоняющий элемент 35 и второй отклоняющий элемент 37, расположенные в нижней части 21 устройства, соответственно независимо друг от друга могут быть выполнены в виде стержней или вращающихся валков. В случае если отклоняющий элемент 33, 35, 37 выполнен в виде стержня, подобный стержень по меньшей мере в зоне его контакта с волокнами 1 предпочтительно обладает округленными гранями, в частности, является круглым стержнем.

Используемые согласно изобретению съемники 27, 31 могут обладать любой известной специалистам, обычной для таких деталей формой. Съемники могут быть ориентированы также под углом к волокнистой структуре 1, отличающимся от 90°. При выборе формы и ориентации съемников следует учитывать лишь, чтобы они не могли повредить пропитанные волокна 1. При этом съемники могут обладать формой и ориентацией, принятыми в настоящее время в случае ванн для пропитки волокон.

Для точной регулировки объемного содержания волокон используют расположенное после съемников 27 узел 100 для регулировки объемного содержания волокон. Волокна 1 пропускают через отверстие 107 узел 100. Снимаемый на краю отверстия 107 избыточный матричный материал скапывает на наклонную поверхность 25, а затем может стекать обратно в ванну 5. В отличие от съемников 27, над которыми первоначально пропускают волокна 1, посредством узла 100 с отверстием 107, обладающим определенной площадью поперечного сечения, удаляют ровно столько матричного материала, сколько необходимо для регулировки заданного объемного содержания волокон. При этом возможна гораздо более точная регулировка объемного содержания волокон, чем в случае съемников 27, 31, давление которых попеременно воздействует на волокна 1 сверху и снизу.

На фиг. 7-11 соответственно показаны узлы для регулировки объемного содержания волокон, верхняя часть 101 которых прилегает непосредственно к их нижней части 103, или, в качестве альтернативы, неразъемные узлы для регулировки объемного содержания волокон. В качестве состоящего из двух частей узла можно использовать, например, узел в представленном на фиг. 1a-2b варианте конструктивного исполнения. При этом для регулирования поперечного сечения отверстия можно использовать, например, пластины 117, 119 или пластинчатую диафрагму 121.

В качестве альтернативы, очевидно, можно использовать также узел в представленном на фиг. 3a-3c варианте конструктивного исполнения. Устройство с таким узлом показано на фиг. 12.

На фиг. 9-11 представлены альтернативные варианты конструктивного исполнения устройства со смонтированным на крышке 23 отклоняющим элементом 33. Конструкция остальных узлов подобного устройства для пропитки волокнистых структур соответствует представленным на фиг. 7 и 8 вариантам.

Согласно представленному на фиг. 9 варианту конструктивного исполнения устройства отклоняющий элемент 33 включает смонтированный на крышке 23 первый отклоняющий элемент 45 и смонтированный на крышке 23 второй отклоняющий элемент 47. В данном варианте смонтированный на крышке 23 первый отклоняющий элемент 45 и смонтированный на крышке 23 второй отклоняющий элемент 47 соответственно также могут быть выполнены в виде стержня или вращающегося валка. Смонтированный на крышке 23 первый отклоняющий элемент 45 и смонтированный на крышке 23 второй отклоняющий элемент 47 расположены таким образом, что при закрытой крышке 23 оба отклоняющие элемента 45, 47 располагаются между первым отклоняющим элементом 35 и вторым отклоняющим элементом 37.

Смонтированный на крышке 23 первый отклоняющий элемент 45 и смонтированный на крышке 23 второй отклоняющий элемент 47 позволяют удлинить участок пути, который волокна проходят в ванне 5, а, следовательно, увеличить время пребывания волокон в ванне 5 при такой же скорости их пропускания через ванну 5, как и в показанном на фиг. 7 и 8 варианте конструктивного исполнения с единственным отклоняющим элементом.

В крышке 23 может быть предусмотрено также большее количество отклоняющих элементов, выполненных в виде вращающихся валков или стержней, однако это может быть целесообразным лишь в том случае, если соответствующие отклоняющие элементы контактируют с волокнами 1 и удлиняется участок пути, который волокна 1 проходят в ванне 5.

Для удлинения участка пути, который волокна 1 проходят в ванне 5, и в некоторых случаях для улучшения пропитки в качестве альтернативы смонтированным на крышке 23 дополнительным отклоняющим элементам может быть предусмотрен также дополнительный отклоняющий элемент 49, который расположен в ванне 5. Как показано на фиг. 10, дополнительный отклоняющий элемент 49 располагается между смонтированным на крышке 23 первым отклоняющим элементом 45 и смонтированным на крышке 23 вторым отклоняющим элементом 47. Посредством расположенного в ванне 5 дополнительного отклоняющего элемента 49 волокна прижимаются к смонтированным на крышке 23 отклоняющим элементам 45, 47 и одновременно подвергаются воздействию давления дополнительного отклоняющего элемента 49. Вследствие этого матричный материал сжимается между волокнами, и выдавливаются газовые подушки, в некоторых случаях имеющиеся между волокнами, благодаря чему достигается равномерная и, в частности, также полная пропитка волокон.

Отклоняющий элемент 33 может быть выполнен не только в виде показанного на фиг. 7-10 отдельного стержня или вращающегося валка, но и в виде пуансона со структурированной поверхностью. Пример подобного отклоняющего элемента с волнистой поверхностью представлен на фиг. 11. Однако поверхность пуансона может обладать также любой другой структурой. При этом единственным требованием является отсутствие повреждения волокон поверхностной структурой выполненного в виде пуансона отклоняющего элемента 33.

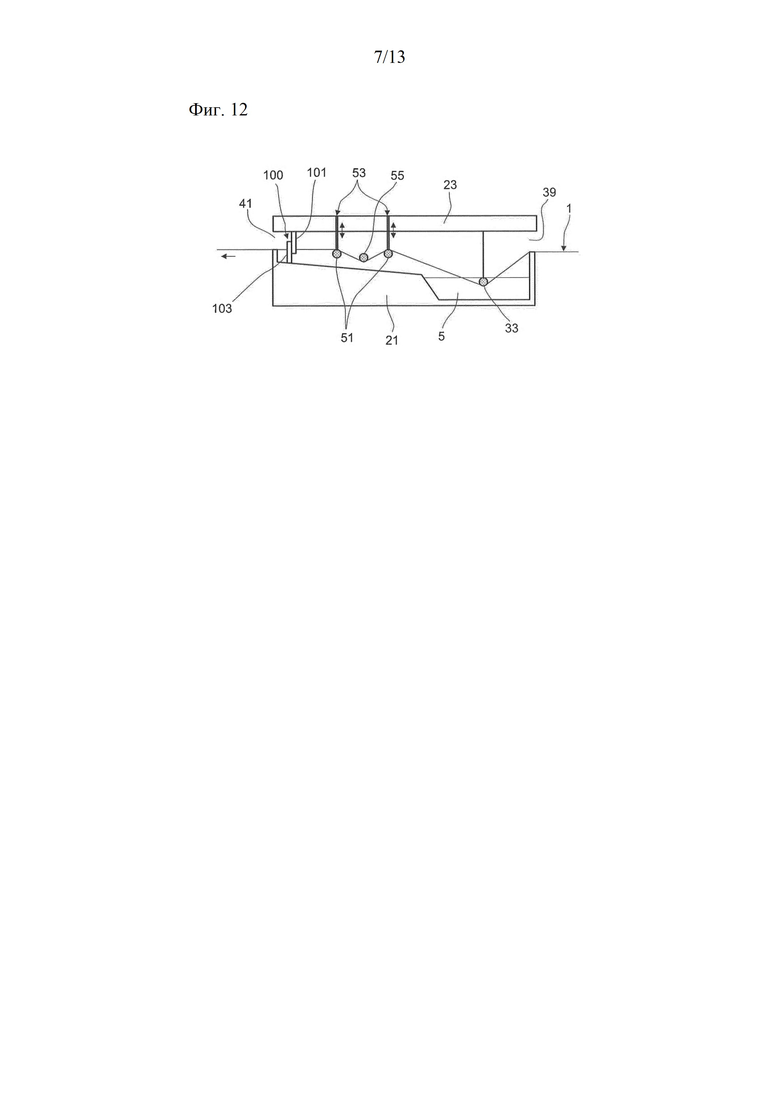

Вариант конструктивного исполнения предлагаемого в изобретении устройства с альтернативным узлом стекания и регулируемым узлом для регулировки объемного содержания волокон представлен на фиг. 12.

В отличие от представленных на фиг. 7-11 вариантов показанный на фиг. 12 узел стекания сконструирован не в виде съемников 27, 31, входящих в зацепление друг с другом.

Согласно представленному на фиг. 12 варианту в узле стекания, находящемся в нижней части 21 устройства, предусмотрены отклоняющие элементы 51, например, в виде стержней или вращающихся валков, а на крышке 23 регулируемые по высоте съемники 53. Волокна 1, пропускаемые между отклоняющими элементами 51 и съемниками 53, посредством отклоняющих элементов 51 прижимаются к съемникам 53. Съемники 53 можно регулировать по высоте, благодаря чему они могут прижиматься к отклоняющим элементам 51 с регулируемым давлением. Это, в свою очередь, позволяет регулировать количество содержащегося в пропитанных волокнах матричного материала. Между съемниками 53 на крышке 23 монтируют дополнительный отклоняющий элемент. Благодаря этому волокна 1 прижимаются к отклоняющим элементам 51 и в том случае, если между отклоняющим элементом 51 и съемником 53 выполнен зазор.

В отличие от предыдущих вариантов конструктивного исполнения в данном варианте оказывается возможным использование показанного на фиг. 3a-3c узла 100 для регулировки объемного содержания волокон с регулируемым поперечным сечение отверстия. В данном варианте верхняя часть 101 располагается перед нижней частью 103 в направлении движения волокон 1, что позволяет перемещать верхнюю часть 101 узла 100 относительно его нижней части 103. В качестве альтернативы верхняя часть 101, очевидно, может располагаться также после нижней части 103 в направлении движения волокон 1. Кроме того, может быть предусмотрена канавка, расположенная перпендикулярно направлению движения волокон 1 и предназначенная для перемещения соответственно нижней части 103 или верхней части 101.

Для регулирования поперечного сечения отверстия верхняя часть 101 и/или нижняя часть 103 узла 100 смонтированы с возможностью их вертикального перемещения. Дополнительно или в качестве альтернативы верхняя часть 101 и/или нижняя часть 103 могут быть смонтированы также с возможностью их горизонтального перемещения. При этом верхнюю часть 101 и/или нижнюю часть 103 можно монтировать, например, на направляющей, ориентированной перпендикулярно направлению перемещения волокон 1, и для регулирования поперечного сечения отверстия перемещать по этой направляющей.

Во всех вариантах конструктивного исполнения устройства в зоне зазоров 39, 41, через которые в него поступают волокна, соответственно из него выходят пропитанные волокна, могут быть предусмотрены уплотнительные элементы для предотвращения проникания в устройство окружающего воздуха. Уплотнительные элементы предпочтительно используют, в частности, в том случае, если матричный материал является полимером, соответственно исходным соединением для получения полимера, химически реагирующим с компонентами воздуха, например, содержащейся в воздухе водой. Дополнительно можно предусмотреть подачу и отвод продувочного газа, используемого для продувки газового пространства над ванной.

Устройство для пропитки волокон с состоящим из двух частей узлом 100 для регулировки объемного содержания волокон, нижняя часть 103 которого смонтирована на дне устройства, а верхняя часть 101 на его крышке 23, во всех вариантах конструктивного исполнения позволяет легко осуществлять пуск. Волокна 1 можно легко заправлять в устройство при открытой крышке 23 независимо от того, находится или отсутствует в ванне 5 матричный материал. Посредством отклоняющих элементов и смонтированных на крышке 23 съемников волокна прижимаются к соответствующим отклоняющим элементам и съемникам в нижней части 21 и ванне 5, а, следовательно, движутся по заданному маршруту. Таким образом, предлагаемое в изобретении устройство не требует трудоемкой заправки волокон или выгрузки матричного материала из ванны с целью пропускания волокон по валкам. Соответственно волокна можно помещать также в выемку 105 в нижней части 103 узла 100, причем благодаря соответствующему размещению закрепленной на крышке 23 верхней части 101, реализуемому посредством замыкания крышки 23, отверстие 107 закрывается таким образом, что при закрытой крышке 23 волокна 1 находятся в полностью замкнутом отверстии 107. Аналогичным простым образом после открытия крышки 23 можно также извлекать волокна при выключении устройства.

Кроме того, предоставляется возможность легкой загрузки другого матричного материала посредством при необходимости выполняемого удаления и замены нижней части 21 или при необходимости выполняемого удаления нижней части 21 с целью очистки или утилизации матричного материала и ее замены новой нижней частью 21. Это, в свою очередь, позволяет продолжить эксплуатацию устройства в случае, если требуется очистка ванны, благодаря использованию новой нижней части, пока прежняя нижняя часть подвергается очистке.

На фиг. 13 и 14 показано устройство для пропитки волокон, причем волокна подают в устройство в виде пучка, разъединяют с целью пропитки, а затем вновь объединяют в пучок (на фиг. 13 представлен вид устройства сверху, а на фиг. 14 вид устройства в разрезе).

Согласно представленному на фиг. 13 и 14 варианту конструктивного исполнения устройства волокна 1 направляют в ванну 5 с матричным материалом через отверстие 59 для подачи волокон. Для облегчения заправки волокон 1 в данном варианте отверстию 59 для подачи волокон 1 придана коническая форма. Площадь поперечного сечения отверстия 59 в его самом узком поперечном сечении предпочтительно соответствует площади поперечного сечения направляемых в устройство волокон 1.

После входа в ванну 5 волокна 1, направляемые в нее в виде пучка из волокон или пучка из нескольких ровниц, разделяют. При этом для более эффективной пропитки волокон 1 содержащимся в ванне 5 матричным материалом разделение осуществляют на отдельные волокна, пучки с ограниченным числом волокон или, в случае подачи пучка из ровниц, отдельные ровницы. Для разделения волокон 1 в ванне 5 расположены отклоняющие элементы 57, через которые перемещаются отдельные волокна, группы из небольшого числа волокон или отдельные ровницы. При этом число отклоняющих элементов 57 определяется числом пропускаемых через ванну 5 элементарных волокон, групп из небольшого числа волокон или отдельных ровниц. После пропускания через отклоняющие элементы 57 отдельные волокна, группы из небольшого числа волокон или отдельные ровницы вновь объединяют и направляют в узел 100 для регулировки объемного содержания волокон. Узел 100 в представленном на фиг. 13 и 14 варианте конструктивного исполнения также выполнен в виде отверстия 107 в стенке ванны 5. Волокна пропускают через отверстие 107, площадь поперечного сечения которого для более удобной заправки волокон также уменьшается в направлении движения волокон.

Наряду с описанным выше вариантом конструктивного исполнения устройства, согласно которому место выхода волокон обладает сужающимся поперечным сечением, отверстие 59 для подачи волокон и отверстие 107 узла 100 для регулировки объемного содержания волокон могут быть выполнены таким образом, чтобы площадь поперечного сечения в направлении движения волокон в рабочем режиме сначала уменьшалась до минимального значения, а затем вновь возрастала.

Минимальная площадь поперечного сечения отверстия 59 для подачи волокон предпочтительно соответствует площади поперечного сечения подаваемых через это отверстие волокон. Это позволяет существенно повысить герметичность ванны 5 с находящимся в ней матричным материалом, которым пропитывают волокна.

Благодаря конфигурации отверстия 107 узла 100 для регулировки объемного содержания волокон количество покидающего ванну матричного материала в данном варианте также точно соответствует количеству матричного материала, необходимому для пропитки волокон. Кроме того, пропитанные волокна в данном варианте выполняют функцию уплотнения, предотвращающего вытекание матричного материала из ванны 5.

Для реализации максимально полной пропитки волокон 1 и удаления оставшегося в них газа, в частности, воздуха, в ванне 5 дополнительно предусмотрены съемники 53. Как показано на чертежах, съемники 53 предпочтительно расположены выше и ниже волокон 1, причем снимающие матричный материал кромки съемников ориентированы таким образом, чтобы съемники 53.1, воздействующие на волокна 1 сверху, прижимали волокна к съемникам 53.2, воздействующим на волокна 1 снизу, соответственно съемники 53.2, воздействующие на волокна 1 снизу, прижимали волокна 1 к съемникам 53.1, воздействующим на волокна 1 сверху. Благодаря варьированию высоты зацепления съемников 53 друг с другом можно регулировать воздействующее на волокна 1 давление, а следовательно, эффективность удаления газа съемниками 53.