Изобретение относится к конструированию и изготовлению армирующих элементов согласно ограничительной части п.1 формулы изобретения, проникающих сквозь композитный материал в направлении его толщины, для усиления композитных конструкций.

Изобретение пригодно для армирования композитных конструкций. Композитная конструкция может включать в себя предпочтительно волокнисто-полимерный композитный материал с покровными слоями из текстильных полуфабрикатов (Фиг.1; 3 и 5, например, ткани, обкладочного слоя, холстов и т.д.), с основным слоем из полимерного, природного или структурированного материала основы (Фиг.1; 4, например, полимерного пеноматериала) и с полимерным матричным материалом (термопласта или реактопласта). Композитные конструкции представляют собой многослойные структуры, включающие в себя относительно толстый основной слой (Фиг.1; 4) с низкой кажущейся плотностью.

Настоящее изобретение позволяет заметно повысить трансверсальные механические свойства композитных конструкций (например, жесткость и прочность при сжатии, соответственно при растяжении в z-направлении, жесткость и прочность при сдвиге в xz- и yz-плоскости, сопротивление расслаиванию между покровным слоем и основой, отказоустойчивость), а также плоскостные механические свойства композитных конструкций (например, жесткость и прочность в направлении плоскости плиты) с помощью армирующих элементов, проникающих сквозь композитный материал в направлении его толщины.

Уровень техники

Все известные до сих пор способы армирования композитных конструкций в направлении их толщины, такие как, например, швейная техника двойной сплошной прострочки, потайного стежка или двухигольной прошивки, а также пучковой прошивки, имеют то общее, что армирующие элементы (например, швейная нить, ровница) вводятся в композитную конструкцию совместно с иглой. У обычных швейных материалов из текстиля введение швейной иглы, включая швейную нить, и последующее извлечение иглы и оставление нити в прошивном отверстии, как правило, не представляет никакой проблемы благодаря восстанавливающему действию текстильных изделий. Однако в случае композитных конструкций, в которых материалом основы является жесткий полимерный пеноматериал, введение иглы, включая швейную нить, в основу приводит к разрушению ячеистой структуры и к искажению формы жесткого полимерного пеноматериала вследствие пластической и упругой деформации до значений, сопоставимых с диаметром швейной иглы.

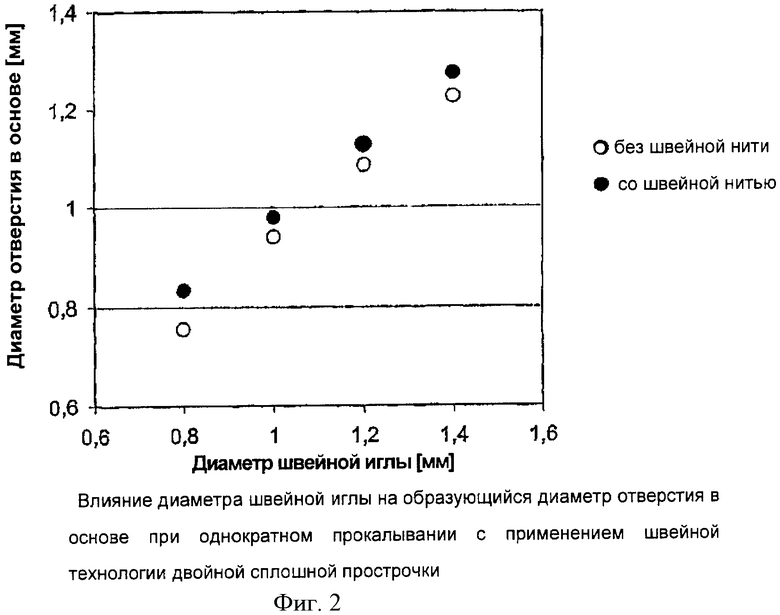

После извлечения иглы и оставления нити в прошивном отверстии происходит уменьшение сквозного отверстия в результате упругих компонентов деформации стенок ячеек, благодаря чему диаметр отверстия в основе снова становится меньше, чем диаметр швейной иглы (см. Фиг.2). Между образовавшимся диаметром сквозного отверстия в основе и диаметром применяемой швейной иглы существует почти прямая зависимость (Фиг.2), т.е. чем больше диаметр швейной иглы, тем больше также образовавшееся сквозное отверстие в основе. Кроме того, швейная нить еще дополнительно способствует увеличению диаметра отверстия в основе. Это дополнительное увеличение диаметра приблизительно соответствует площади поперечного сечения швейной нити (Фиг.2). И в этом случае также действует правило о том, что чем больше площадь поперечного сечения швейной нити, тем больше дополнительное увеличение диаметра.

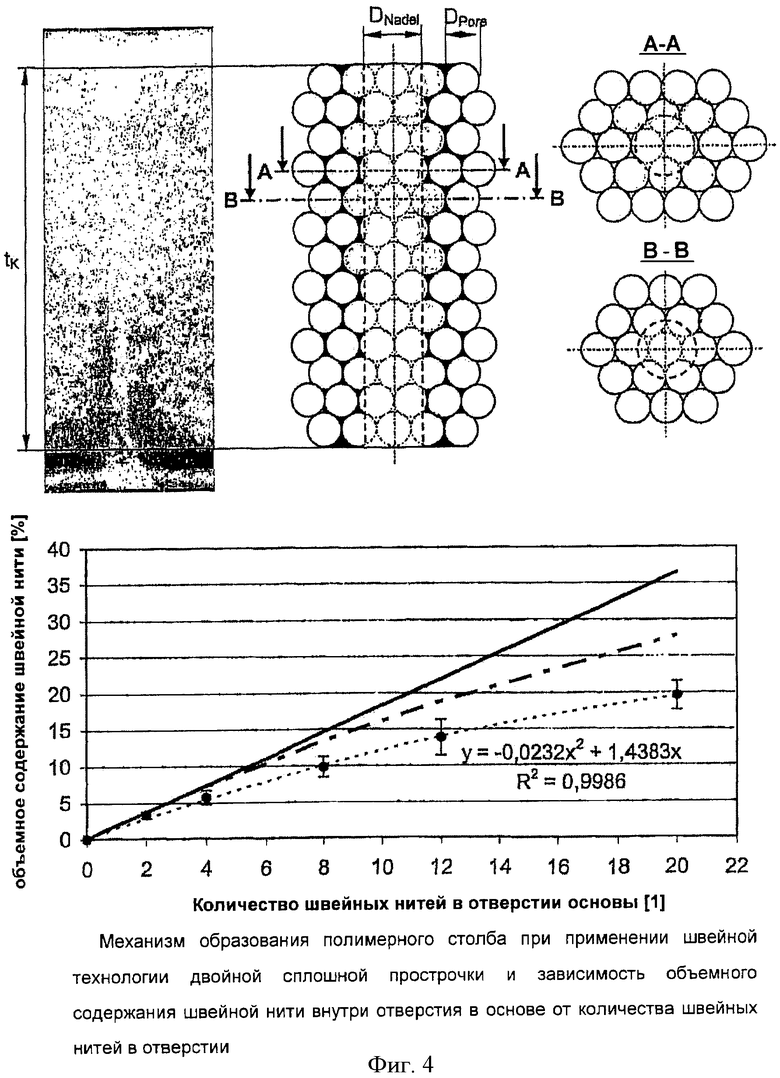

После пропитки композитной конструкции жидким матричным материалом и последующего отверждения можно с помощью микроскопических исследований определить диаметр отверстия в основе, а также объемное содержание волокон швейной нити в проделанном в основе отверстии. При этом экспериментальные исследования, проведенные на композитных конструкциях, прошитых с помощью прошивной технологии с двойным простроченным швом и с применением швейной иглы с диаметром 1,2 мм и арамидной нити с линейным весом 62 г/км, показывают, что диаметр (около 1,7 мм) полимерного столба, образовавшегося в материале основы, больше, чем определенный диаметр отверстия в основе непропитанной композитной конструкции (около 1,1 мм; см. Фиг.2 и 2) при одноразовом проколе. Причина этого заключается в том, что в результате прокалывания основы швейной иглой разрушаются соседние стенки ячейки в пределах диаметра швейной иглы. В эти открывшиеся таким образом поры со средним диаметром около 0,7 мм в дальнейшем, во время последующего инфильтрационного процесса, может проникнуть полимер (Фиг.4).

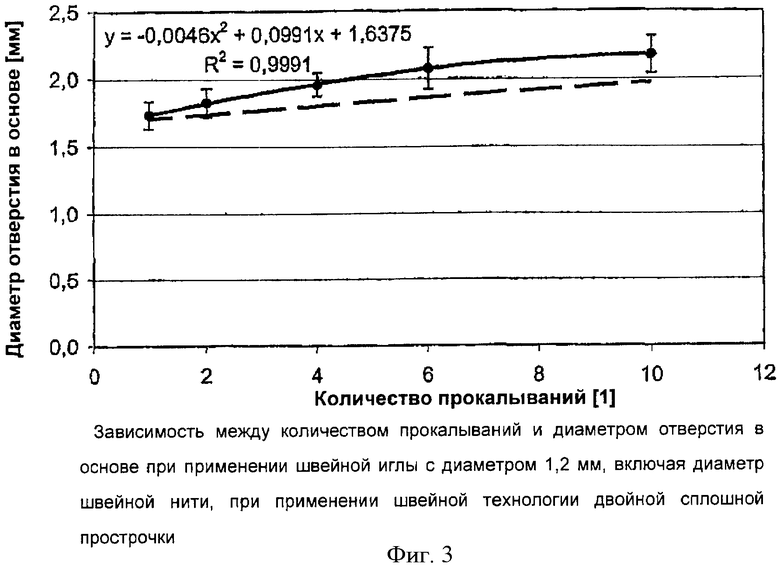

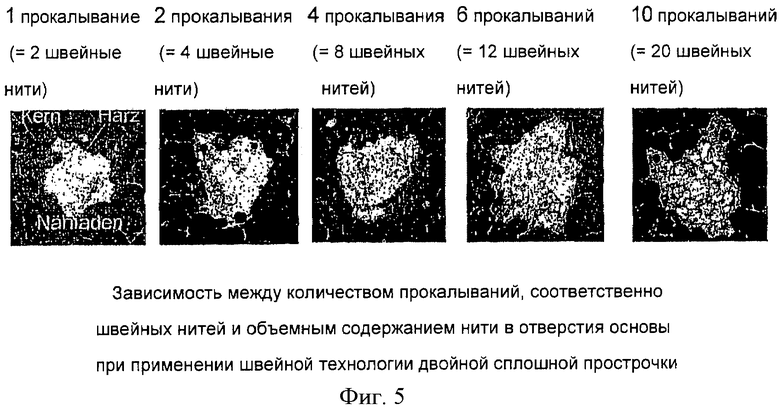

При применении швейной техники двойной сплошной прострочки на один прокол постоянно вводятся две швейные нити в z-направлении композитной конструкции (см. Фиг.4 и 5). Чтобы повысить объемное содержание швейной нити внутри сквозного отверстия и тем самым эффект армирования, уже прошитые места могут быть прошиты еще раз, или еще много раз. При этом, однако, швейные нити, уже находящиеся в отверстии основы, могут быть повреждены в результате нового прокалывания основы швейной иглой. С помощью микроскопических исследований было установлено, что, вопреки ожиданиям, объемное содержание швейной нити может быть увеличено непропорционально количеству проколов (Фиг.3, 4 и 5). Причина этого заключается в том, что диаметр отверстия в основе с ростом количества проколов и введенных в отверстие швейных нитей не остается постоянным, но увеличивается в результате дополнительного введения швейных нитей приблизительно на площадь поперечного сечения нити (Фиг.3, штриховая кривая). Однако также еще было установлено, что истинный ход кривой (Фиг.3, сплошная линия) подчиняется этой теории лишь при очень большом количестве проколов. Диаметр отверстия, напротив, при небольшом количестве проколов увеличивается непропорционально сильно. Причиной этого является точность позиционирования швейной машины. При новом заходе в позицию, которая должна быть прошита еще раз, швейная игла прокалывает уже существующее отверстие не точно по центру его, но в рамках точности позиционирования немного сбоку, вследствие чего отверстие в основе увеличивается более чем пропорционально. После приблизительно восьмикратного вкалывания иглы в то же самое отверстие, это отверстие расширено уже настолько сильно, что швейная игла попадает в существующее отверстие без дополнительного разрушения стенок ячеек. При последующих прокалываниях расширение отверстия происходит только в результате дополнительного введения швейных нитей. На Фиг.4 и 5 представлено возможное увеличение объемного содержания швейной нити с ростом количества швейных нитей в отверстии основы. Черная кривая на Фиг.4 описывает пропорциональное увеличение объемного содержания швейной нити при постоянном диаметре отверстия в основе, черная штрихпунктирная кривая описывает увеличение объемного содержания швейной нити согласно вышеупомянутой теории точного позиционирования и дополнительного расширения диаметра отверстия в основе благодаря введенным швейным нитям, и пунктирная кривая описывает истинное изменение объемного содержания швейной нити с увеличением количества швейных нитей, соответственно проколов. При однократном прокалывании объемное содержание волокна составляет лишь около 3,2%, и оно повышается лишь приблизительно до 20% в результате выполнения до 10 прокалываний (Фиг.4 и 5). Объемное содержание волокна отдельной пряди швейной нити, напротив, составляет около 58% (см. Фиг.5).

В результате этих исследований становится ясно, что получающийся диаметр отверстия в полимерном материале основы при применении обычных технологических способов (например, способа двойной сплошной прострочки) зависит главным образом от применяемого диаметра швейной иглы, площади поперечного сечения швейной иглы, а также от диаметра пор применяемого жесткого полимерного пеноматериала. Так как во всех известных до сих пор способах армирования швейная игла и швейная нить прокалывают композитную конструкцию одновременно, то результатом этого всегда является неблагоприятное отношение получающейся площади поперечного сечения армирующих элементов к размеру диаметра отверстия в основе. Высокие объемные содержания волокон в диаметре отверстия основы, подобные объемному содержанию волокон в покровных слоях (>50%), поэтому не могут быть достигнуты обычными способами армирования. Так как, однако, механические свойства обусловлены главным образом высокой жесткостью и прочностью, которые сообщаются армирующими элементами, то цель должна состоять в том, чтобы стремиться к максимально высокому объемному содержанию волокон армирующего элемента в диаметре отверстия основы. Кроме того, высокая доля полимера в диаметре отверстия основы способствует повышению веса, которое весьма нежелательно, в частности, в воздухоплавании и космонавтике.

Задача

В основу настоящего изобретения положена задача улучшить механические свойства композитных конструкций путем введения армирующих элементов в направлении толщины композитной конструкции (z-направление), причем существует возможность достижения высокого объемного содержания армирующего элемента в диаметре отверстия основы. Далее, введение армирующих элементов в композитную конструкцию не должно слишком отрицательно влиять на вес. Эта новая швейная техника также может быть использована как для предварительного формования, так и для крепления дополнительных компонентов детали (например, стрингеров, шпангоутов и др.) к композитной конструкции.

Решение

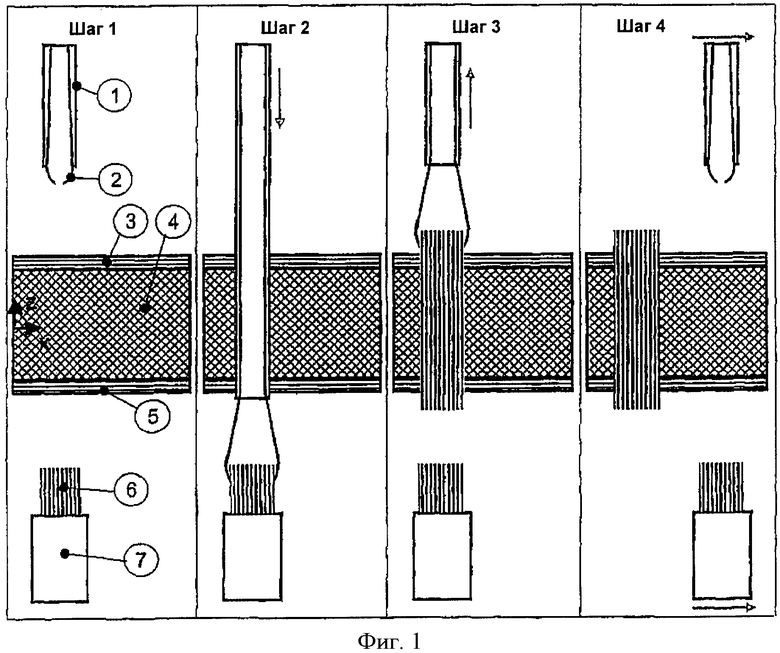

Эта задача решается тем, что выполнение необходимого сквозного отверстия в материале основы и введение армирующей структуры разнесено по времени друг от друга, причем объемное содержание волокна армирующего элемента в диаметре отверстия основы может быть задано путем выбора соответствующей площади поперечного сечения швейной иглы. На Фиг.1 наглядно показано изготовление, в соответствии с предлагаемым изобретением, армированной таким образом композитной конструкции. Захватная система (2) односторонне прокалывает с одной стороны композитной конструкции (шаг 1 и 2) в материал (4) основы и, если имеются покровные слои, то прокалывает также верхний (3) и нижний (5) текстильные покровные слои и захватывает (шаг 2) с помощью захвата (1) на противоположной стороне армирующую структуру (6), например прошивную нить, выступающие усиленные искусственным волокном прутки, подводимые устройством (7), и вводит армирующую структуру путем обратного движения в композитную конструкцию (шаг 3). В последующей стадии процесса захватная система (2) движется вверх и втягивает армирующую структуру в основу, соответственно в композитную конструкцию (шаг 3).

В качестве материала (4) основы может применяться жесткий пластполимер, например, РМ1 (полиметакрилимид), PVC (поливинилхлорид), РЕI (полиэтиленимин), PU (полиуретан) и др. Материал (4) основы может иметь толщину до 150 мм, ширину около 1250 мм и длину 2500 мм. Верхний (3) и нижний (5) текстильные покровные слои могут иметь одинаковое строение и быть выполнены из стекла, углерода, арамида или других упрочняющих материалов. Толщина отдельного текстильного покровного слоя может быть одинаковой или разной и составлять от 0,1 мм до 1,0 мм. В качестве полимерного матричного материала могут быть использованы термопласты или реактопласты. Покровные слои, основной слой и армирующие элементы заделаны в полимерный матричный материал.

Армирующая структура (6) может состоять либо из текстильных усилительных структур (например, швейных нитей, ровницы), либо из прутковых элементов (например, спиц из однонаправленного волокнисто-полимерного композитного материала, неармированной пластмассы или металла и др.). Типичные армирующие структуры (6) могут иметь диаметры от 0,1 мм до 2,0 мм.

В последующей стадии процесса швейный материал или армирующая единица подводятся к следующей рабочей позиции, и процесс армирования повторяется затем уже в этой позиции. Подведенную армирующую структуру обычно не разрезают на мерные длины, однако дополнительно ее можно разделить на мерные длины, так чтобы одно место прокола не соединялось с другим. Это разделение может быть выполнено с помощью любых обычных технических способов, таких как, например, отрезание или опаливание. В результате втягивания захватной системы внутрь композитной конструкции может произойти расширение диаметра отверстия в основе, которое образовалось после прокалывания, композитной конструкции захватной системой, что может способствовать реализации высокого объемного содержания волокна. Введение армирующих элементов под действием тягового усилия в композитную конструкцию или только в материал основы обеспечивает очень хорошую их ориентацию и исключает продольный изгиб армирующей структуры. Армирующие элементы, введенные с помощью этого способа армирования, при действии на них поперечной нагрузки могут располагаться относительно z-оси также под углом, отличным от 0°, например, под углом +/-45°.

Композитные конструкции, армированные согласно изобретению в направлении толщины, могут найти применение в транспортном секторе, например, в воздухоплавании и космонавтике, автомобилестроении и строительстве железнодорожного подвижного состава, в судостроении, в спортивном секторе и медицине, а также в строительстве.

По окончании процесса армирования композитная конструкция может быть пропитана термореактивным или термопластичным матричным материалом по способу жидкофазного формования композита.

Перечень позиций

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННОГО ПЕННОГО МАТЕРИАЛА | 2008 |

|

RU2479427C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗЬБЫ В НЕОТВЕРЖДЕННОМ КОМПОЗИЦИОННО-ВОЛОКНИСТОМ МАТЕРИАЛЕ | 2018 |

|

RU2680513C1 |

| Способ нашивки объемных преформ | 2019 |

|

RU2722494C1 |

| КЛЕЕНЫЕ КОМПОЗИТНЫЕ СЕТЧАТЫЕ СТРОИТЕЛЬНЫЕ ТЕКСТИЛЬНЫЕ МАТЕРИАЛЫ | 1996 |

|

RU2147051C1 |

| Способ изготовления преформ для лопаток компрессора газотурбинного двигателя | 2018 |

|

RU2717228C1 |

| Способ изготовления многослойной волокнистой заготовки плоской формы | 2019 |

|

RU2736367C1 |

| Способ изготовления волокнистых заготовок плоской формы | 2019 |

|

RU2718789C1 |

| ЗАПОЛНЯЕМЫЕ ПРОТЕЗЫ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2615372C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ЯЧЕИСТОГО МАТЕРИАЛА И ТРЕХСЛОЙНЫЙ КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ | 2006 |

|

RU2408461C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ С ИСПОЛЬЗОВАНИЕМ TFP-ТЕХНОЛОГИИ ОДНО- ИЛИ МНОГОСЛОЙНОЙ ВОЛОКНИСТОЙ ЗАГОТОВКИ И ОПОРНЫЙ СЛОЙ | 2006 |

|

RU2406607C2 |

Изобретение относится к способу армирования материала основы для композитных конструкций. Захватная система прокалывает с одной стороны конструкции материал основы или материал основы с нанесенными на него покровными слоями. На противоположной стороне захватная система захватывает армирующую структуру и путем обратного движения вводит ее в материал основы или материал основы с нанесенными на него покровными слоями. Обеспечивается повышение трансверсальных и плоскостных механических свойств композитных конструкций с помощью армирующих элементов, проникающих сквозь композитный материал в направлении его толщины. 4 з.п.ф-лы, 5 ил.

1. Способ армирования композитных конструкций, отличающийся тем, что захватная система (1, 2) прокалывает с одной стороны конструкции материал (4) основы или материал (3, 4) основы с нанесенными на него покровными слоями, захватывает на противоположной стороне армирующую структуру (6) и путем обратного движения вводит ее в материал (4) основы или материал (3, 4) основы с нанесенными на него покровными слоями.

2. Способ по п.1, отличающийся тем, что армирующая структура (6) состоит из текстильных усилительных структур или прутковых элементов.

3. Способ по п.1, отличающийся тем, что покровные слои (3) выполнены из текстильных полуфабрикатов, основной слой (4) выполнен из полимерного, природного или структурированного материала основы и что покровные слои, основной слой и армирующие элементы заделаны в полимерный матричный материал.

4. Способ по одному из пп.1-3, отличающийся тем, что армирующую структуру (6) после введения в материал (4) основы или в материал (3, 4) основы с нанесенными на него покровными слоями (3, 4) не разрезают на мерные длины.

5. Способ по одному из пп.1-3, отличающийся тем, что армирующую структуру (6) после введения в материал (4) основы или в материал (3, 4) основы с нанесенными на него покровными слоями разрезают на мерные длины.

| US 5935680 A, 10.08.1999 | |||

| СПОСОБ УТИЛИЗАЦИИ ШЛАМОВЫХ ОТХОДОВ ТАЛЬКОМАГНЕЗИТА | 2003 |

|

RU2245862C1 |

| C. NOVYI ДЛЯ ЛЕЧЕНИЯ СОЛИДНЫХ ОПУХОЛЕЙ ЧЕЛОВЕКА | 2014 |

|

RU2718670C2 |

| DE 10018035 A1, 18.10.2001 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ СТРУКТУР С ПРОМЕЖУТОЧНЫМ ОБЪЕМНЫМ СЛОЕМ ТЕКСТИЛЯ, КОМПОЗИЦИОННАЯ СТРУКТУРА И СТАНОК ДЛЯ ПРОИЗВОДСТВА КОМПОЗИЦИОННОЙ СТРУКТУРЫ | 1992 |

|

RU2093362C1 |

Авторы

Даты

2011-05-27—Публикация

2006-04-05—Подача