Область техники, к которой относится изобретение

Изобретение относится к запорно-регулирующей арматуре для емкости с жидкостью, в частности, предназначенной для присоединения к выпускному патрубку или выпускному отверстию емкости для транспортировки и хранения жидкостей, содержащей кожух арматуры, в который помещен корпус вентиля, выполненный с возможностью поворота валом вентиля и предназначенный для открытия и закрытия проходного сечения выпускной трубы кожуха арматуры, причем корпус вентиля содержит уплотнение вентиля, по меньшей мере частично расположенное на периферийной кромке корпуса вентиля таким образом, чтобы в запирающем положении корпуса вентиля зазор, образованный между корпусом вентиля и внутренней стенкой выпускной трубы, был герметизирован уплотнением вентиля в радиальной плоскости уплотнения.

Уровень техники

Для надежной герметизации проходного сечения необходимо, с одной стороны, чтобы жесткость корпуса вентиля была достаточной для надежной передачи крутящего момента, передаваемого на корпус вентиля через вал вентиля, не допуская при этом деформаций корпуса вентиля, способных привести к смещению уплотнения вентиля из плоскости уплотнения и, тем самым, нарушении, надежности герметизации зазора вентиля. С другой стороны уплотнение вентиля должно обладать гибкостью, достаточной для обеспечения плотного прилегания уплотнения к внутренней стенке выпускной трубы, необходимого для герметизации.

Кроме того, при использовании известной запорно-регулирующей арматуры необходимо, чтобы как корпус вентиля, так и уплотнение вентиля, которые в запирающем положении известной запорно-регулирующей арматуры находятся в постоянном контакте с жидкостью, обладали достаточной химической стойкостью к воздействию жидкости.

Поэтому при использовании известной запорно-регулирующей арматуры необходимо, чтобы корпус вентиля был изготовлен из материала, который не только обладает жесткостью, необходимой для надежного функционирования корпуса вентиля, но и химической стойкостью, достаточной для постоянного контакта с жидкостью.

Поэтому соответствующая комбинация свойств материала, используемого для изготовления корпуса вентиля в известной запорно-регулирующей арматуре, исходно ограничивает возможный выбор материала.

Раскрытие сущности изобретения

Задачей предложенного изобретения является разработка запорно-регулирующей арматуры, в которой материал для корпуса вентиля можно выбирать независимо от его химической стойкости, что позволит оптимизировать, прежде всего, механические свойства материала, используемого для корпуса вентиля, не предъявляя особых требований к химической стойкости.

Поставленная задача решена предложенной изобретением запорно-регулирующей арматурой с признаками, раскрытыми в пункте 1 формулы изобретения.

Согласно изобретению, по меньшей мере внутренняя сторона корпуса вентиля, обращенная к объему жидкости для запирания, покрыта уплотнением вентиля таким образом, чтобы поверхность контакта с жидкостью, расположенная на внутренней стороне, была образована уплотнением вентиля.

Таким образом, конструкция запорно-регулирующей арматуры, предложенная изобретением, предотвращает контакт корпуса вентиля с жидкостью в запирающем положении, что позволяет оптимизировать механические свойства корпуса вентиля без учета особой химической стойкости.

Для этого поверхность контакта с жидкостью, расположенную на внутренней стороне, образуют уплотнением вентиля, в результате чего поверхность внутренней стороны корпуса вентиля изготавливают из того же материала, который используют для надежной герметизации корпуса вентиля относительно выпускного патрубка, то есть материала уплотнения вентиля.

Таким образом, например, полипропилен, используемый для изготовления уплотнения вентиля, может одновременно располагаться на внутренней стороне корпуса вентиля, в результате чего внутренняя сторона корпуса вентиля будет защищена от прямого контакта с жидкостью материалом уплотнения вентиля. Таким образом, для изготовления корпуса вентиля можно выбрать материал, в первую очередь обеспечивающий требуемую жесткость корпуса вентиля, без учета особой химической стойкости материала. Поэтому на практике не будет критичным, например, то, что в армированном волокнами полимерном материале, используемом для изготовления корпуса вентиля, в частности, полипропилене с содержанием стекловолокна, стекловолокно, не обладающее химической стойкостью к определенным жидкостям, часто содержащимся в емкости для транспортировки и хранения, будет содержаться в подвергаемой воздействию жидкости поверхности корпуса вентиля, так как по меньшей мере внутренняя сторона поверхности корпуса вентиля будет защищена от непосредственного контакта с жидкостью уплотнением вентиля или материалом, из которого изготовлено уплотнение вентиля.

Предпочтительно, уплотнение вентиля на контактной поверхности уплотнения соединено с корпусом вентиля с замыканием материалом (т.е. неразъемно), что в любом случае предотвращает образование зазора между корпусом вентиля и уплотнением вентиля, в который могла бы проникать жидкость. Кроме того, это позволяет полностью изготовить корпус вентиля вместе с уплотнением вентиля в рамках одной операции литья под давлением.

Это также позволяет сократить количество деталей, необходимых для изготовления запорно-регулирующей арматуры, так как в этой выгодной конструкции запорно-регулирующей арматуры отпадает необходимость в уплотнении вентиля, независимом от корпуса вентиля.

Если на контактной поверхности уплотнения корпуса вентиля имеются осевые выступы, выступающие из радиальной уплотнительной плоскости с целью образования соединения с замыканием материалом, то можно увеличить площадь контактной поверхности, что улучшит сцепление уплотнения вентиля и корпуса вентиля.

Предпочтительно, контактная поверхность уплотнения корпуса вентиля не содержит радиальных выемок, благодаря чему при изготовлении корпуса вентиля с уплотнением вентиля методом литья под давлением нет необходимости в использовании пресс-формы с заслонками для формирования корпуса вентиля.

Кроме того, если осевая торцевая поверхность кромки уплотнения вентиля, расположенной на периферийной кромке корпуса вентиля, расположена, по существу, заподлицо с наружной стороной корпуса вентиля, противоположной внутренней стороне корпуса вентиля, для изготовления корпуса вентиля с уплотнением вентиля двухкомпонентным методом литья под давлением достаточно заменить одну из двух половин пресс-формы, необходимых для изготовления корпуса вентиля, причем корпус вентиля в процессе изготовления может оставаться в одной и той же половине пресс-формы.

В результате отпадает необходимость в этапе извлечения корпуса вентиля из половины пресс-формы, который был ранее необходим перед соединением корпуса вентиля с уплотнением вентиля, и вкладывании корпуса вентиля в новую половину пресс-формы перед нанесением уплотнения вентиля на корпус вентиля.

Краткое описание чертежей

Ниже предпочтительный вариант осуществления запорно-регулирующей арматуры раскрыт со ссылкой на прилагаемые фигуры, на которых изображено:

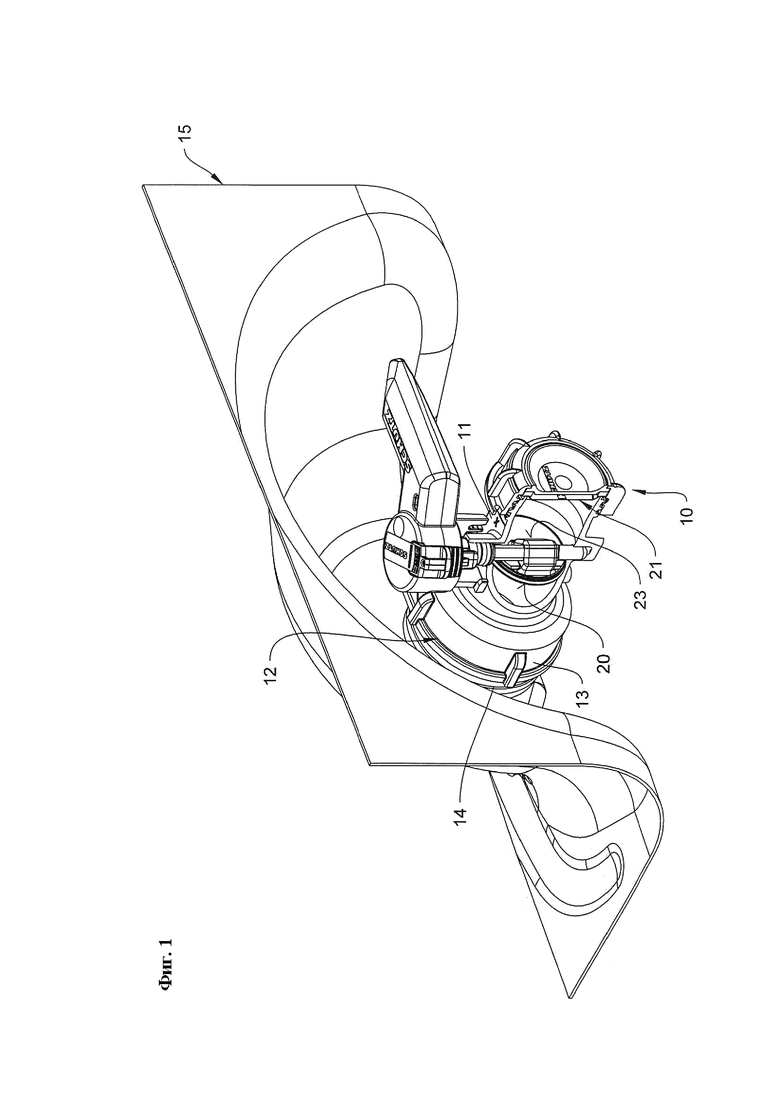

Фигура 1: запорно-регулирующая арматура, установленная на выпускном патрубке емкости для транспортировки и хранения жидкостей, в запирающем положении.

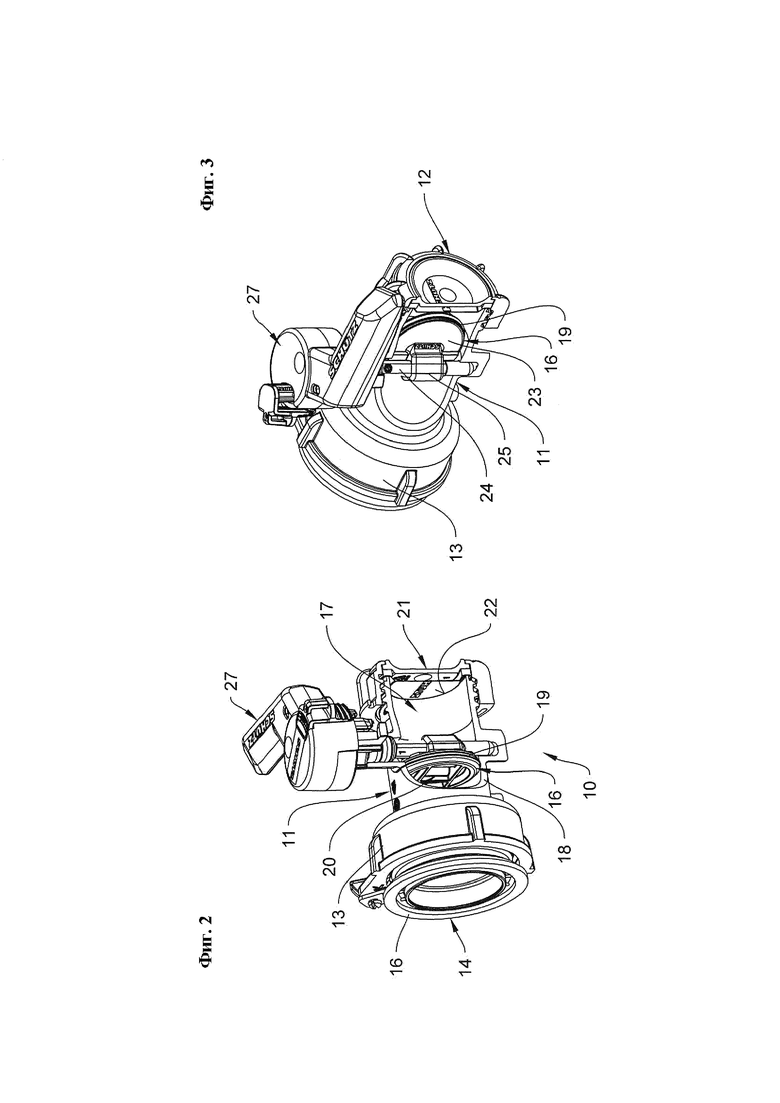

Фигура 2: запорно-регулирующая арматура, изображенная на фигуре 1, в сочетании с выпускным патрубком независимо от емкости для жидкости, изображенной на фигуре 1.

Фигура 3: запорно-регулирующая арматура, изображенная на фигуре 2 в запирающем положении, в отпирающем положении.

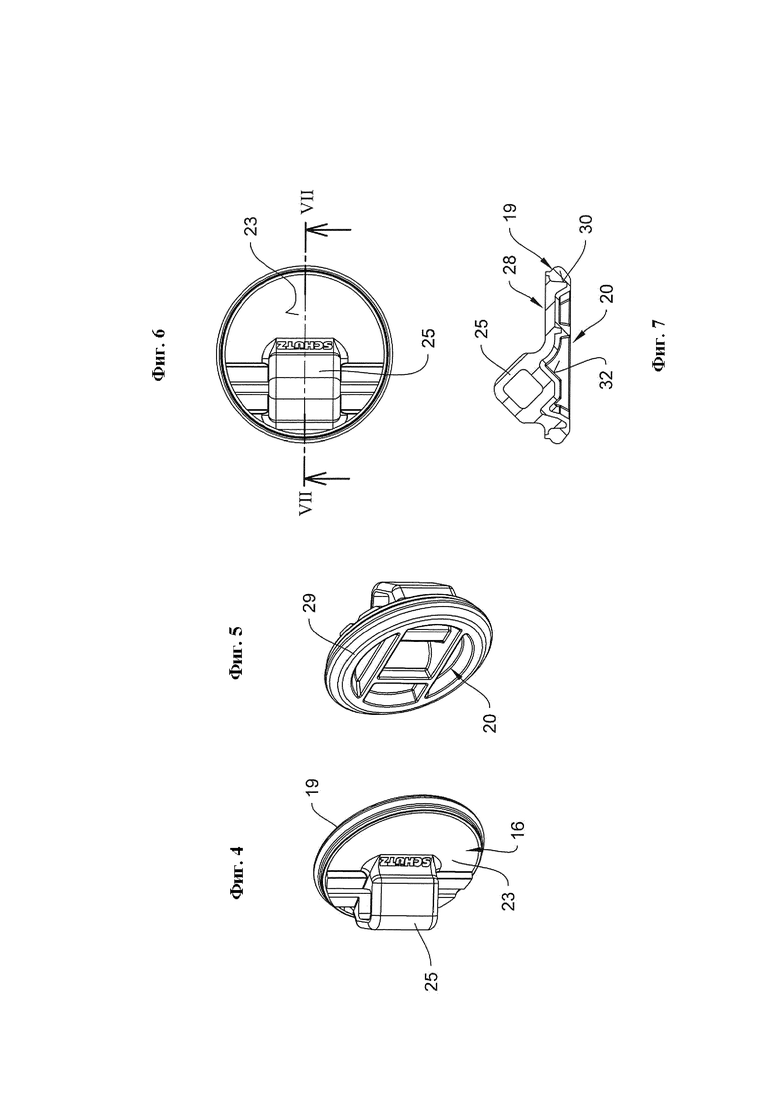

Фигура 4: вид в аксонометрии корпуса вентиля запорно-регулирующей арматуры, изображенной на фигурах 1-3, с видом в плане наружной стороны корпуса вентиля.

Фигура 5: вид в плане внутренней стороны корпуса вентиля, изображенного на фигуре 4.

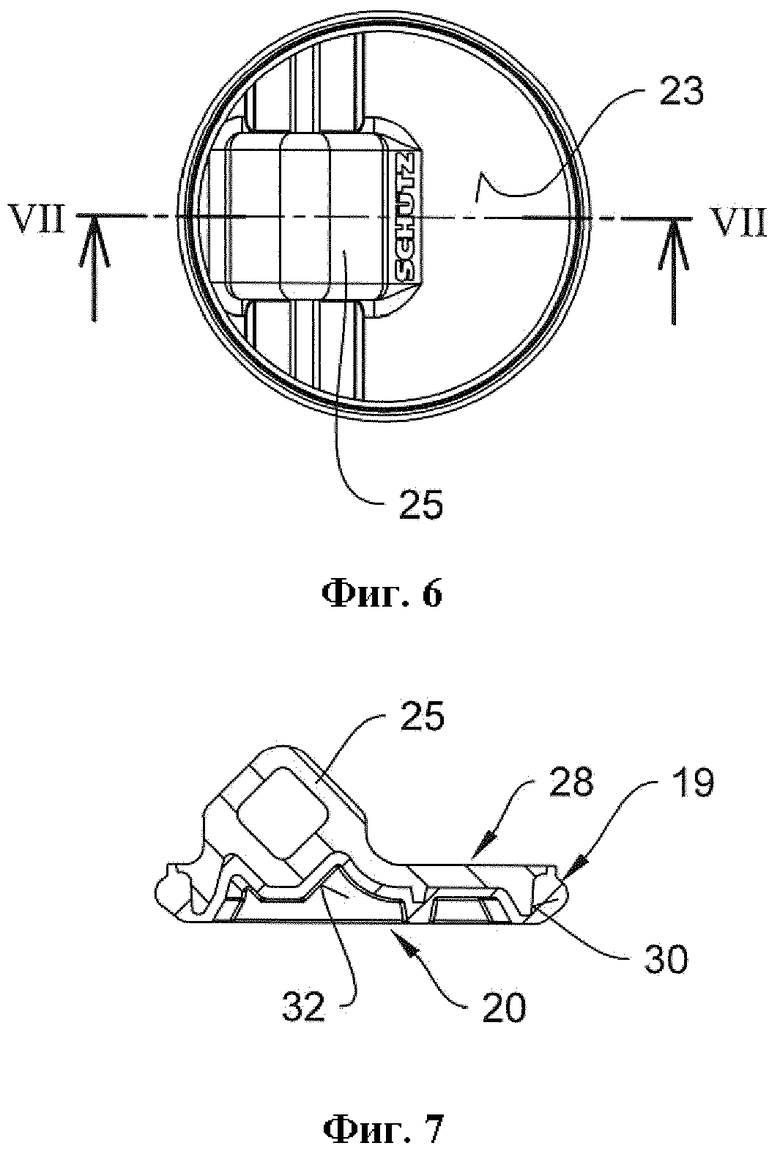

Фигура 6: вид в плане корпуса вентиля, изображенного на фигурах 4 и 5.

Фигура 7: корпус вентиля, изображенный на фигуре 6, в разрезе вдоль линии VII-VII на фигуре 6.

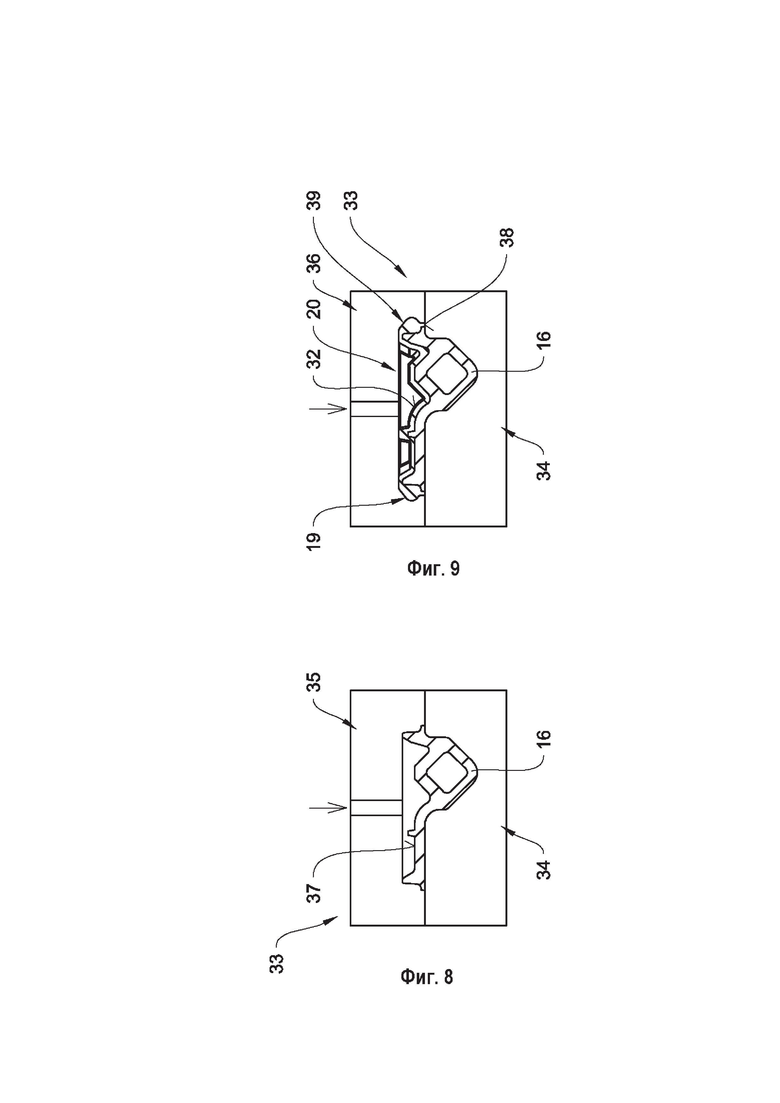

Фигуры 8 и 9: две последовательные фазы изготовления корпуса клапана, снабженного уплотнением клапана в двухкомпонентном методе литья под давлением

Осуществление изобретения

На фигуре 1 изображена запорно-регулирующая арматура 10, содержащая кожух 11 арматуры, входной конец 12 которой соединен накидной гайкой 13 с выпускным патрубком 14, расположенным на емкости 15 для жидкости, причем на фигуре 1 показан только участок емкости, к которому присоединена арматура. Емкости 15 для жидкости типа, изображенного на фигуре 1, представляют собой, например, емкости, изготовленные методом выдувного формования, входящие в состав т.н. еврокубов (IBC, от англ. Intermediate Bulk Container) и расположены в виде внутреннего контейнера в решетчатой клетке, расположенной на паллете.

В варианте осуществления, показанном, в частности, на фигуре 2, запорно-регулирующая арматура 10 в сочетании с выпускным патрубком 14, выполненным независимо от емкости 15 для жидкости, образует единый монтажный узел, который для присоединения к емкости 15 для жидкости может быть соединен с емкостью 15 для жидкости сварным соединением, выполняемым между соединительным фланцем 16 выпускного патрубка 14, выполненным в виде приварного патрубка, и не показанной в деталях на фигуре 1 кромкой выпускного отверстия, выполненного в емкости 15 для жидкости.

На фигурах 1 и 2 запорно-регулирующая арматура 10 изображена в запирающем положении, в котором корпус 16 вентиля расположен в проходном сечении 17 выпускной трубы 18, образованной кожухом 11 арматуры, таким образом, чтобы образованный между корпусом 16 вентиля и выпускной трубой 18 зазор вентиля был перекрыт в радиальной плоскости уплотнения уплотнением 19 вентиля, выполненным на корпусе 16 вентиля.

Корпус вентиля 16 содержит внутреннюю сторону 20, обращенную к объему жидкости, помещенному в емкость 15 для жидкости, и внешнюю сторону 23, противоположную внутренней стороне 20 корпуса 16 вентиля и обращенную к выпускному отверстию 22, закрытому винтовой крышкой 21.

Для приведения в действие корпуса 16 вентиля его внешняя сторона 23 соединена с валом 24 вентиля в гнезде 25 вала без возможности проворачивания таким образом, чтобы при вращении вала 24 вентиля с помощью рукоятки 27, подсоединенной к концу вала, выступающему из кожуха 11 арматуры, корпус 16 вентиля можно было перевести из запирающего положения, изображенного на фигурах 1 и 2, в отпирающее положение, изображенное на фигуре 3.

На фигурах 4-7 корпус 16 вентиля с уплотнением 19 вентиля изображен в виде отдельной детали, причем на фигурах 5 и 7 видно, в частности, что на внутренней стороне 20 корпуса 16 вентиля имеется возвышение 30 кромки, выполненное по периметру периферийной кромки 29 корпуса, и придающая жесткость структура 31 в виде перемычки, а на внешней стороне 23 - гнездо 25 для вала. Несмотря на то, что вышеописанная конструкция корпуса 16 вентиля обеспечивает высокую жесткость корпуса вентиля, корпус 16 вентиля благодаря своей специальной геометрии имеет сечение 28 корпуса вентиля, по существу, с постоянной толщиной стенок, что облегчает изготовление корпуса 16 вентиля методом литья под давлением.

Как показано на фигуре 7, корпус 16 вентиля снабжен уплотнением 19 вентиля таким образом, чтобы уплотнение 19 вентиля не только проходило по периферийной кромке 29 корпуса 16 вентиля, но и дополнительно образовывало поверхность 32 контакта с жидкостью уплотнения 19 вентиля, расположенную на внутренней стороне 20.

Предпочтительно, корпус 16 вентиля вместе с уплотнением 19 вентиля изготавливают двухкомпонентным методом литья под давлением, что позволяет изготавливать корпус 16 вентиля с уплотнением 19 вентиля двухфазным методом литья под давлением, схематично показанным на фигурах 8 и 9.

Прежде всего, для изготовления корпуса 16 вентиля используют пресс-форму 33 с нижней половиной 34 пресс-формы и верхней половиной 35 пресс-формы, причем полимерную смесь из полипропилена с добавлением стекловолокна, используемую в данном случае для изготовления корпуса 16 вентиля, впрыскивают через верхнюю половину 35 пресс-формы, которая одновременно формирует рельеф внутренней стороны корпуса 16 вентиля. Для выполнения последующей технологической операции, показанной на фигуре 9, корпус 16 вентиля оставляют в нижней половине 34 пресс-формы, а верхнюю половину 35 пресс-формы заменяют на новую верхнюю половину 36 пресс-формы с полостью, отличающейся от полости ранее используемой половины 35 пресс-формы, и, впрыскивая полимерную смесь, состоящую в данном случае из полипропилена, формируют уплотнение 19 вентиля на контактной поверхности 37 уплотнения корпуса 16 вентиля таким образом, чтобы уплотнение 19 вентиля образовывало поверхность 32 контакта с жидкостью, которая, как показано на фигуре 9, вступает в контакт с жидкостью при подключении запорно-регулирующей арматуры 10 к емкости 15 для жидкости, заполненной жидкостью.

Как показано на фигурах 8 и 9, контактная поверхность 37 уплотнения не содержит радиальных выемок, то есть после изготовления корпуса 16 вентиля на первой фазе метода литья под давлением, показанном на фигуре 8, верхнюю половину 35 пресс-формы можно снять с нижней половины 34 пресс-формы, причем корпус 16 вентиля останется в своем положении в нижней половине 34 пресс-формы.

Как показано на фигуре 9, на уплотнительной кромке 39 уплотнения 19 вентиля, образованного в полости половин 36 пресс-формы на втором этапе метода, предусмотрена осевая торцевая поверхность 38, расположенная на периферийной кромке 29 корпуса 16 вентиля таким образом, чтобы осевая торцевая поверхность 36 располагалась, по существу, заподлицо с наружной стороной 23 корпуса вентиля, то есть без образования уступа, в результате чего периферийная кромка 29 корпуса 16 вентиля будет, по существу, полностью закрыта уплотнением 19 вентиля, причем уплотнение 19 вентиля не будет выступать в осевом направлении в нижнюю половину 34 пресс-формы, что позволит легко отделить нижнюю половину пресс-формы до извлечения корпуса 16 вентиля с уплотнением 19 вентиля из верхней половины 36 пресс-формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГУЛЯТОР РАСХОДА ТЕКУЧЕЙ СРЕДЫ | 1993 |

|

RU2047211C1 |

| РЕЗЕРВУАР ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ ЖИДКОСТЕЙ | 2010 |

|

RU2474523C2 |

| СИФОННАЯ КЛАПАННАЯ ГОЛОВКА ДЛЯ ЕМКОСТИ С ГАЗИРОВАННЫМ НАПИТКОМ | 1997 |

|

RU2116537C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТМАССОВЫХ ЕМКОСТЕЙ ДЛЯ ЖИДКОСТЕЙ | 2005 |

|

RU2302339C2 |

| ЗАБОРНАЯ АРМАТУРА РЕЗЕРВУАРА ДЛЯ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ ЖИДКОСТЕЙ, А ТАКЖЕ РЕЗЕРВУАР ДЛЯ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ ЖИДКОСТЕЙ С ТАКОЙ АРМАТУРОЙ | 2011 |

|

RU2518161C2 |

| АРМАТУРА УСТЬЯ СКВАЖИНЫ | 1996 |

|

RU2159842C2 |

| АРМАТУРА УСТЬЯ СКВАЖИНЫ | 1999 |

|

RU2168605C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭНЕРГИИ И РЕЗОНАНСНЫЙ НАСОС-ТЕПЛОГЕНЕРАТОР | 1998 |

|

RU2142604C1 |

| ПОРШНЕВОЙ НАСОС ДЛЯ МОЕЧНОГО АППАРАТА ВЫСОКОГО ДАВЛЕНИЯ | 2021 |

|

RU2816770C1 |

| Топливный фильтр с устройством высвобождения присадки | 2014 |

|

RU2659118C1 |

Изобретение относится к запорно-регулирующей арматуре. Запорно-регулирующая арматура содержит кожух (11) арматуры, в который помещен корпус вентиля, выполненный с возможностью поворота валом вентиля и предназначенный для открытия и закрытия проходного сечения выпускной трубы. Корпус вентиля содержит уплотнение вентиля, по меньшей мере частично расположенное на периферийной кромке корпуса вентиля таким образом, чтобы в запирающем положении корпуса вентиля зазор, образованный между корпусом вентиля и внутренней стенкой выпускной трубы, был герметизирован уплотнением вентиля в радиальной плоскости уплотнения. Внутренняя сторона (20) корпуса вентиля, обращенная к объему жидкости для запирания, покрыта уплотнением вентиля таким образом, чтобы поверхность контакта с жидкостью, расположенная на внутренней стороне (20), была образована уплотнением вентиля. Техническим результатом изобретения является разработка запорно-регулирующей арматуры, в которой материал для корпуса вентиля можно выбирать независимо от его химической стойкости, что позволит оптимизировать, прежде всего, механические свойства материала, используемого для корпуса вентиля, не предъявляя особых требований к химической стойкости. 4 з.п. ф-лы, 9 ил.

1. Запорно-регулирующая арматура (10) для емкости (15) с жидкостью, в частности, для присоединения к выпускному патрубку (14) или выпускному отверстию емкости для транспортировки и хранения жидкостей, содержащая кожух (11) арматуры, в который помещен корпус (16) вентиля, выполненный с возможностью поворота валом (24) вентиля и предназначенный для открытия и закрытия проходного сечения (17) выпускной трубы (18), причем корпус (16) вентиля содержит уплотнение (19) вентиля, по меньшей мере частично расположенное на периферийной кромке (29) корпуса (16) вентиля таким образом, чтобы в запирающем положении корпуса (16) вентиля зазор, образованный между корпусом (16) вентиля и внутренней стенкой выпускной трубы (18), был герметизирован уплотнением (19) вентиля в радиальной плоскости уплотнения, причем кроме периферийной кромки (29) только внутренняя сторона (20) корпуса (16) вентиля, обращенная к объему жидкости для запирания, покрыта уплотнением (19) вентиля таким образом, чтобы поверхность (32) контакта с жидкостью, расположенная на внутренней стороне (20), была образована уплотнением (19) вентиля.

2. Запорно-регулирующая арматура по п. 1, отличающаяся тем, что уплотнение (19) вентиля на контактной поверхности (37) уплотнения корпуса (16) вентиля соединено с корпусом (16) вентиля с замыканием материалом.

3. Запорно-регулирующая арматура по п. 2, отличающаяся тем, что контактная поверхность (37) уплотнения корпуса (16) вентиля снабжена осевыми выступами, выступающими из радиальной уплотнительной плоскости.

4. Запорно-регулирующая арматура по одному из предыдущих пунктов, отличающаяся тем, что контактная поверхность (37) уплотнения корпуса (16) вентиля не содержит радиальных выемок.

5. Запорно-регулирующая арматура по одному из предыдущих пунктов, отличающаяся тем, что осевая торцевая поверхность (38) кромки (39) уплотнения (19) вентиля, расположенной на периферийной кромке (29) корпуса вентиля, расположена, по существу, заподлицо с наружной стороной (23) корпуса (16) вентиля, противоположной внутренней стороне (20) корпуса (16) вентиля.

| WO 2015147197 A1, 01.10.2015 | |||

| JP 2013044415 A, 04.03.2013 | |||

| DE 19727236 A1, 07.01.1999 | |||

| УПРАВЛЯЕМЫЙ ПОВОРОТНЫЙ ЗАТВОР | 2013 |

|

RU2564726C2 |

| Поршень насоса гидравлического пресса | 1952 |

|

SU115767A1 |

Авторы

Даты

2022-01-28—Публикация

2018-12-14—Подача