Изобретение относится к области переработки 1,3-бутадиенсодержащих смесей углеводородов С4 с получением полимеров или сополимеров 1,3-бутадиена. Более конкретно изобретение относится к области переработки 1,3-бутадиенсодержащих смесей с получением поли- или сополимеров 1,3-бутадиена путем его неполной полимеризации с последующим концентрированием 1,3-бутадиена и его возвращением на полимеризацию.

Известен способ выделения концентрированного 1,3-бутадиена из смесей углеводородов С4, в том числе после неполной поли- или сополимеризации 1,3-бутадиена, путем его хемосорбции раствором соли(ей) одновалентной меди с последующей десорбцией 1,3-бутадиена из раствора [Литвин О.В. Основы технологии синтетических каучуков. - М.: Химия, 1972, с.375-382].

Известны также способы выделения концентрированного 1,3-бутадиена из смесей углеводородов С4 путем экстрактивной ректификации с полярным органическим экстрагентом и последующей десорбции из раствора в экстрагенте (как правило, с дальнейшей обычной ректификацией) [Кирпичников П.А. и др. Альбом технологических схем основных производств промышленности синтетического каучука. - Л.: Химия, 1986, с.141; Павлов С.Ю. и др. Процессы выделения и очистки бутадиена. - М.: ЦНИИТЭНефтехим, 1971].

Способы с экстрактивной ректификацией более экономичны, чем указанный способ хемосорбции, однако также весьма сложны и требуют значительного расхода энергосредств.

Способы экстрактивной ректификации и хемосорбции используются в промышленности как для выделения концентрированного 1,3-бутадиена (обычно 98-99,6%-ного) из смесей углеводородов С4, получаемых в различных термических и термокаталитических процессах превращения углеводородов (пиролиза, дегидрирования), так и для концентрирования 1,3-бутадиена из потоков углеводородов С4 после процессов неполной полимеризации и/или сополимеризации 1,3-бутадиена, после чего концентрированный 1,3-бутадиен возвращается на поли- или сополимеризацию.

Практически все промышленные процессы поли- и сополимеризации проходят с неполной конверсией 1,3-бутадиена, составляющей обычно от 70 до 90% и необходимо возвращение незаполимеризовавшегося 1,3-бутадиена в систему (со) полимеризации. Если возвращать на (со) полимеризацию весь выделяемый из (со) полимеризата поток углеводородов С4 без концентрирования 1,3-бутадиена, то происходит накопление в зоне (со)полимеризации бутана(ов) и/или бутенов вплоть до практически полного вытеснения ими 1,3-бутадиена.

Проблема является особенно острой для предприятий, не производящих 1,3-бутадиен, а лишь (со)полимеризующих его. Такие предприятия либо используют для концентрирования возвратного 1,3-бутадиена процессы хемосорбции или экстрактивной ректификации, либо направляют углеводородные смеси С4 после полимеризации на предприятия, имеющие экстрактивную ректификацию или хемосорбцию. И то и другое является весьма дорогостоящим.

Известен и наиболее близок к предлагаемому нами способ [патент RU 2187514, 20.08.2003, Бюл.№23] переработки смеси углеводородов С4 путем полимеризации или сополимеризации 1,3-бутадиена с последующим выделением из (со)полимеризата смеси, содержащей непрореагировавшие углеводороды С4 и выделение из нее более концентрированного 1,3-бутадиенсодержащего потока, возвращаемого в зону поли- или сополимеризации, при котором в качестве бутадиенсодержащего сырьевого потока используют смесь углеводородов C4, содержащую преимущественно 1,3-бутадиен и 2-бутены в пропорции от 1:1 до 20:1, после (со)полимеризации большей части 1,3-бутадиена выделяют смесь углеводородов С4, включающую преимущественно 2-бутены и 1,3-бутадиен, из которой ректификацией в качестве кубового остатка выводят поток с соотношением 2-бутенов и 1,3-бутадиена более 2:1 и в качестве дистиллата или бокового отбора выводят поток с повышенной концентрацией 1,3-бутадиена, который направляют (рециркулируют) в зону (со)полимеризации.

Способ по патенту RU 2187514 ограничен тем, что рассчитан на переработку сырьевого потока, содержащего в основном 1,3-бутадиен (Ткип минус 4,4°С) и не менее 4,7% мас. (1/20 по отношению к 1,3-бутадиену) 2-бутенов, обладающих более высокими, чем 1,3-бутадиен температурами кипения (0,8°С и 3,7°С), не образующими азеотропов с 1,3-бутадиеном. Указанный способ допускает (см. зависимый п.5 формулы RU 2187514) появление после полимеризации в смеси углеводородов С4 примесей легкокипящих по отношению к 1,3-бутадиену углеводородов с температурами кипения ниже минус 6°С, в том числе изобутана и изобутена, которые в RU 2187514 предложено отделять от 1,3-бутадиена ректификацией в составе дистиллата.

В действительности, в промышленных 1,3-бутадиенсодержащих потоках, в том числе в концентрированном 1,3-бутадиене, предназначенном для полимеризации, обычно присутствует н-бутан. Он имеет температуру кипения минус 0,5°С, которая явно выше температуры кипения 1,3-бутадиена (Ткип минус 4,4°С).

В способе по пат. RU 2187514 присутствие н-бутана в 1,3-бутадиене, предназначенном для (со)полимеризации, не учитывается и не дано технического решения, которое позволило бы избежать возможного чрезмерного накопления н-бутана в системе (со)полимеризации 1,3-бутадиена вплоть до вытеснения 1,3-бутадиена н-бутаном (даже при весьма малом содержании н-бутана в исходном 1,3-бутадиене).

Исходя из температуры кипения, можно было бы предположить, что при отгонке (ректификации) 1,3-бутадиена н-бутан будет практически полностью отделяться в составе кубового остатка совместно с 2-бутенами (Ткип 0,8°С и 3,7°С). В действительности этого, однако, не происходит из-за значительных отклонений от идеальности (закона Рауля) в смесях 1,3-бутадиена и н-бутана. Поведение н-бутана при ректификации от 1,3-бутадиена гораздо сложней, чем поведение 2-бутенов, и существенно зависит от состава, в частности, от соотношения н-бутана и 1,3-бутадиена в разделяемой смеси после (со)полимеризации и допустимой концентрации н-бутана и 2-бутенов в смеси углеводородов С4, направляемой на (со)полимеризацию.

Задачей, решаемой предлагаемым изобретением, является переработка (при использовании неполной поли- и/или сополимеризации 1,3-бутадиена и возвращения непрореагировавшего 1,3-бутадиена на (со)полимеризацию) смесей углеводородов С4 с широким возможным диапазоном концентрации 1,3-бутадиена (от 25% до 99,7% мас.), включающих как минимум н-бутан и 2-бутены, способом, при котором в системе (со)полимеризации ограничивается накопление н-бутана и 2-бутенов и осуществляется их удаление без чрезмерной потери 1,3-бутадиена, причем ректификацией без использования специальных разделяющих агентов.

Нами установлено, что поддержание в системе (со)полимеризации концентрации н-бутана и 2-бутенов в пределах, когда на выходе из зон(ы) (со)полимеризации их суммарная концентрация составляет от 0,35 до 70% мас. относительно их суммы с 1,3-бутадиеном, не приводит к ухудшению качества (со)полимера и не исключает возможности конвертирования (полимеризации) от 60 до 95% 1,3-бутадиена, причем дальнейшего чрезмерного увеличения концентрации н-бутана и 2-бутенов в зоне(ах) (со)полимеризации удается избежать путем отделения их от основного количества 1,3-бутадиена ректификацией. В зависимости от соотношения н-бутана и 1,3-бутадиена в потоке углеводородов после (со)полимеризации) н-бутан выводится ректификацией в составе дистиллата (в случае их малого соотношения в указанном потоке) или выводится ректификацией в составе кубового остатка (в случае относительно большого соотношения н-бутана и 1,3-бутадиена, более 1:8 в указанном потоке), либо сочетаются оба способа вывода н-бутана.

В патенте RU 2187514 не указана возможность переработки в 1,3-бутадиенсодержащие (со)полимеры сложных смесей углеводородов С4, в частности С4-фракций, получаемых в процессах, использующих термическое и термокаталитическое превращение углеводородов, а именно пиролиз бензина, дегидрирование н-бутана и н-бутенов, без предварительного извлечения из них потока с высокой концентрацией 1,3-бутадиена с помощью селективных агентов путем экстрактивной ректификации или хемосорбции. В промышленности обычно полимеризуют концентрированный 1,3-бутадиен.

Нами найдено, что при соблюдении совокупности определенных указанных в формуле изобретения условий (признаков) переработку таких фракций (в т.ч. содержащих н-бутан и 2-бутены), с получением (со)полимеров 1,3-бутадиена можно осуществлять без предварительного концентрирования 1,3-бутадиена с помощью специальных селективных агентов.

Мы заявляем:

Способ переработки 1,3-бутадиенсодержащей смеси углеводородов С4, включающий неполную поли- и/или сополимеризацию 1,3-бутадиена в зоне (со) полимеризации 1,3-бутадиена, выделение после нее потока углеводородов С4 и последующее выделение из него потока с повышенной концентрацией 1,3-бутадиена, рециркулируемого в зону (со) полимеризации, отличающийся тем, что переработке подвергают исходную смесь углеводородов С4 с концентрацией от 25% до 99,7% мас. 1,3-бутадиена, включающую как минимум н-бутан и 2-бутены, в зоне (со)полимеризации конвертируют от 60 до 95% 1,3-бутадиена и на выходе из нее поддерживают концентрацию н-бутана или суммарную концентрацию н-бутана и 2-бутенов от 0,35 до 70% мас. относительно его(их) суммы с 1,3-бутадиеном, из потока углеводородов С4 после (со)полимеризации часть н-бутана отделяют ректификацией в составе дистиллата с массовым соотношением в нем н-бутана и 1,3-бутадиена от 1:8 до 1:25 или при массовом соотношении н-бутана и 1,3-бутадиена в указанном потоке углеводородов С4 после (со)полимеризации более 1:8, часть н-бутана отделяют ректификацией в составе кубового остатка, возможно с 2-бутенами.

В качестве возможного уточнения могут быть использованы способы, отличающиеся тем, что:

- на выходе из зоны (со)полимеризации поддерживают концентрацию н-бутана от 5 до 50% мас. относительно его суммы с 1,3-бутадиеном;

- ректификацию потока углеводородов С4 после (со)полимеризации проводят в двух последовательных ректификационных колоннах, из которых в первой колонне часть н-бутана выводят в составе дистиллата и во второй колонне 2-бутены и, возможно, часть н-бутана выводят в составе кубового остатка, либо в первой колонне 2-бутены и, возможно, часть н-бутана выводят в составе кубового остатка и во второй колонне часть н-бутана выводят в составе дистиллата, а остальное количество углеводородов С4, обогащенное 1,3-бутадиеном, рециркулируют в зону(ы) (со)полимеризации;

- ректификацию потока углеводородов С4 после (со)полимеризации проводят в одной ректификационной колонне, из которой в составе дистиллата выводят часть н-бутана, в составе кубового остатка выводят 2-бутены и, возможно, часть н-бутана, и выводят обогащенный 1,3-бутадиеном боковой поток, который рециркулируют в зону (со)полимеризации;

- в составе указанного дистиллата с н-бутаном выводят частично 1,3-бутадиен и дополнительно более легкокипящие, чем 1,3-бутадиен, углеводороды;

- на выходе из зоны (со)полимеризации поддерживают концентрацию н-бутана более 10,5% мас., предпочтительно более 15% мас., по отношению к его сумме с 1,3-бутадиеном и при ректификации потока углеводородов С4 после (со)полимеризации часть н-бутана выводят в составе кубового остатка совместно с 2-бутенами, а дистиллат, обогащенный 1,3-бутадиеном, рециркулируют в зону (со)полимеризации;

- исходную 1,3-бутадиенсодержащую смесь углеводородов С4 до поступления в зону (со)полимеризации отгоняют от тяжелых примесей, в частности от ингибитора полимеризации, если он присутствует в указанной исходной смеси;

- исходную 1,3-бутадиенсодержащую смесь углеводородов С4 подвергают ректификации совместно с потоком углеводородов С4 после (со)полимеризации, предпочтительно после отделения его ректификацией от части н-бутана, и выводят с кубовым остатком высококипящие примеси, включая 2-бутены, а дистиллат направляют в зону (со)полимеризации;

- переработке подвергают 1,3-бутадиенсодержащую смесь углеводородов С4, включающую н-бутан, 2-бутены, дополнительно α-ацетиленовые углеводороды и, возможно, 1-бутен, и указанную смесь до (со)полимеризации подвергают химической очистке от α-ацетиленовых углеводородов путем каталитического гидрирования или обработки металлоорганическим(и) соединением(ями), причем 1-бутен удаляют из потока углеводородов С4 до или после (со)полимеризации путем ректификации с выводом в составе дистиллата;

- переработке подвергают 1,3-бутадиенсодержащую смесь углеводородов С4, включающую н-бутан, дополнительно н-бутены, дополнительно изобутен и, возможно, изобутан, до или после зоны (со)полимеризации 1,3-бутадиена ректификацией отделяют в качестве дистиллата поток, содержащий преимущественно изобутен, н-бутан, частично 1,3-бутадиен и, возможно, изобутан, из которого изобутен извлекают путем его взаимодействия с водой и/или нетретичным спиртом, и/или карболовой кислотой в присутствии твердого сильнокислотного катализатора с последующей отгонкой потока углеводородов С4 от продукта(ов) взаимодействия изобутена;

- поток углеводородов С4, отогнанный от продуктов взаимодействия изобутена, подвергают ректификации и в составе дистиллата выводят более легкокипящие, чем 1,3-бутадиен углеводороды, а кубовый остаток подают в зону(ы) (со)полимеризации 1,3-бутадиена;

- отделение н-бутана из потока углеводородов С4 ректификацией в составе дистиллата проводят в ректификационной колонне эффективностью от 15 до 100 теоретических тарелок при отношении возвращаемого в колонну потока флегмы к подаваемому в нее питанию от 5 до 300.

Способ может быть реализован с использованием одной (с боковым отбором) или двух, либо большего количества ректификационных колонн с массообменными устройствами любого типа (тарелками, насадкой и т.п.). Каждая из ректификационных колонн может быть конструктивно выполнена в виде двух или более колонных аппаратов, связанных соответствующими потоками паровой и жидкой фаз и функционирующих как одна ректификационная колонна.

Термин «полимеризация» здесь относится к процессу(ам), в котором(ых) образуется именно полибутадиеновый(е) полимер(ы). Термин «сополимеризация» относится к процессу(ам), в котором(ых) образует(ют)ся сополимер(ы) 1,3-бутадиена с другим(и) мономером(ами), например стиролом, α-метилстиролом, акрилонитрилом и т.д. Процессы полимеризации и сополимеризации могут использоваться в схеме переработки 1,3-бутадиенсодержащей смеси параллельно и/или последовательно, причем полимеризация может предшествовать сополимеризации или сополимеризация предшествовать полимеризации.

Возможен вариант, когда поток С4-углеводородов после неполной (со)полимеризации 1,3-бутадиена подают в следующий узел (со)полимеризации после присоединения к нему части исходного 1,3-бутадиенсодержащего потока и возможно рециркулируемого потока с повышенной концентрацией 1,3-бутадиена (параллельно-последовательный вариант схемы (со)полимеризации).

Предлагаемый способ эффективен при использовании любого известного или возможного вида полимеризации, или сополимеризации, протекающей с неполной конверсией 1,3-бутадиена, что характерно для подавляющего большинства промышленных процессов поли- и сополимеризации.

В частности, способ позволяет при соблюдении указанной в формуле изобретения совокупности признаков осуществлять переработку сложных смесей углеводородов С4, полученных при использовании процессов термического и термокаталитического превращения углеводородов - пиролиза бензинов, дегидрирования н-бутана и н-бутенов, не прибегая к способам, использующим специальные селективные разделяющие агенты

Возможно при соблюдении признаков п.10 формулы изобретения осуществлять переработку сложной 1,3-бутадиенсодержащей смеси углеводородов С4, включающей, в частности, изобутен. Изобутен является соединением, способным активно взаимодействовать в присутствии сильнокислотного катализатора с водой (образуя трет-бутанол), первичными (метанолом, этанолом, н-пропанолом, н-бутанолом, н-пентанолом и др.) и вторичными (изопропанолом, втор-бутанолом, изопентанолом, циклогексанолом и др.) спиртами, образуя соответствующие алкил-трет-бутиловые эфиры, и с карбоновыми кислотами (муравьиной, уксусной, пропионовой, масляной и др.), образуя эстеры трет-бутила и соответствующей кислоты. Образующиеся продукты полезны, в частности, в качестве высокооктановых компонентов бензина (алкил-трет-бутиловые эфиры) и растворителей (указанные эстеры).

В зависимости от избранного процесса (со)полимеризации в узел(лы) (со)полимеризации вводятся и затем выводятся при разделении (со)полимеризата катализатор(ы), возможно, растворитель (в процессах растворной (со)полимеризации)) и другие вещества, необходимые для ведения процесса (со)полимеризации. В качестве катализатора в процессах стереорегулярной растворной полимеризации наиболее часто используют органические соединения алюминия, титана или лития, в качестве растворителя - толуол, алканы и циклоалканы С5-С8. Наиболее сложной является рецептура при проведении процессов эмульсионной (со)полимеризации. В зону (со)полимеризации вводят эмульгатор(ы), регулятор молекулярной массы (например, додецилмеркаптан или или диизопропилксантогендисульфид), компоненты окислительно-восстановительной системы (например, гидропероксид пинана и пирофосфатный комплекс двухвалентного железа), стоппер (например, нафтам-2 или диметилдитиокарбамат натрия).

Указанные вещества, как правило, являются нелетучими и не попадают после (со)полимеризации в смесь углеводородов С4, из которой предстоит выделить в более концентрированном состоянии 1,3-бутадиен и удалить способные накапливаться компоненты (н-бутан, 2-бутены и др.). На последующих фигурах вводимые вспомогательные вещества именуются «другие компоненты». При проведении (со)полимеризации 1,3-бутадиена с более высококипящим(и) мономером(ами) вывод незаполимеризовавшихся высококипящих мономеров условно подразумевается в потоке «другие компоненты».

Использование предлагаемого способа характеризуется приведенными фигурами и примерами.

Указанные фигуры и примеры не исчерпывают возможных вариантов использования способа, и не исключается применение иных вариантов при условии соблюдении как минимум признаков, указанных в пункте 1 формулы изобретения.

Приведен также сравнительный пример, когда соблюдение признаков патента RU 2187514 не обеспечивает работоспособности процесса при переработке 1,3-бутадиенсодержащего потока, включающего н-бутан.

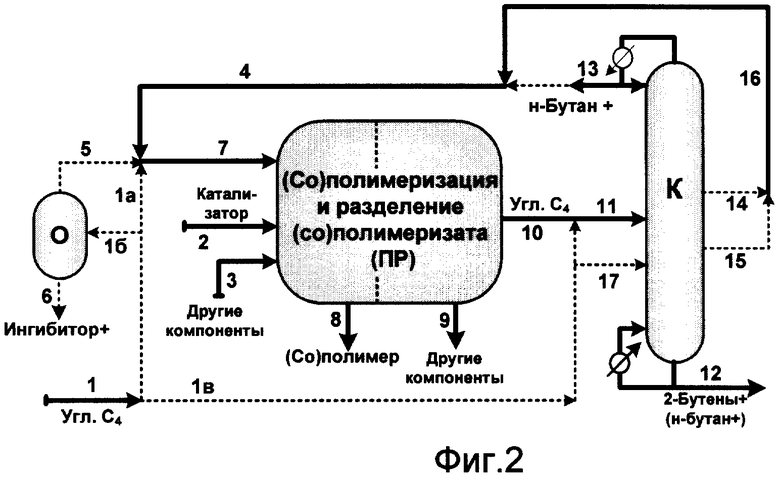

Согласно фиг.1, исходный (сырьевой) 1,3-бутадиенсодержащий поток подают по линии 1, катализатор подают по линии 2 и другие (вспомогательные) компоненты подают по линии 3.

Потоки 2, 3 и рециркулируемый по линии 4 возвратный 1,3-бутадиенсодержащий поток подают в узел (со)полимеризации 1,3-бутадиена и разделения (со)полимеризата, сокращенно именуемый узлом ПР. В принципе узел ПР может включать две или несколько зон(ы) (со)полимеризации, в т.ч. для получения (со)полимеров различного назначения с промежуточной отгонкой незаполимеризовавшихся углеводородов. В последующую зону (со)полимериизации может быть подана дополнительно часть исходного 1,3-бутадиенсодержащего потока и/или рецикловый поток.

Сырьевой 1,3-бутадиенсодержащий поток 1 подают либо непосредственно в узел ПР по линиям 1а, 7 (далее 7а и, возможно, 7б), или по линии 1б подают в узел О для отгонки от ингибитора и, возможно, других тяжелых компонентов. Из узла О по линии 5 выводят 1,3-бутадиенсодержащий поток, подаваемый по линии 7 (далее по линии 7а и, возможно, линии 7б) в узел ПР, и по линии 6 выводят поток, содержащий ингибитор. Возможно, поток 1 или его часть подают по линии 1в и далее по линиям 1г, 11 или 17 в ректификационную колонну К-1 и/или по линиям 1д и далее 14 в ректификационную колонну К-2.

Из узла ПР выводят по линии 10 поток углеводородов С4, по линии 8а и, возможно, 8б - поток(и), содержащий(е) (со)полимер(ы), и по линии 9 - поток, содержащий другие компоненты. Поток 10 далее по линии 11 подают в ректификационную колонну К-1.

В качестве дистиллата колонны К-1 выводят по линии 13 поток, который включает н-бутан, частично 1,3-бутадиен и, возможно, изобутан и/или изобутен (если они образуются в системе (со)полимеризации и разделения (со)полимеризата). В качестве кубового остатка колонны К-1 по линии 12 выводят поток, содержащий основное количество 1,3-бутадиена. Указанный поток по линиям 12а, 4 и 7 рециркулируют в узел ПР; возможно (при необходимости), поток 12 или его часть по линии 12б направляют в ректификационную колонну К-2. В качестве кубового остатка колонны К-2 выводят по линии 15 поток, содержащий 2-бутены и, возможно, н-бутан. В качестве дистиллата колонны К-2 выводят поток 16 с повышенной концентрацией 1,3-бутадиена, который рециркулируют по линиям 4 и 7 в узел ПР и, возможно, частично в нижнюю часть колонны К-1.

Возможно изменение последовательности колонн К-1 и К-2, когда первоначально в первой по ходу колонне из потока углеводородов С4 выделяют с кубовым остатком 2-бутены и/или н-бутан, а затем во второй по ходу колонне с дистиллатом выделяют н-бутан, и ее кубовый остаток, обогащенный 1,3-бутадиеном, рециркулируют в узел ПР.

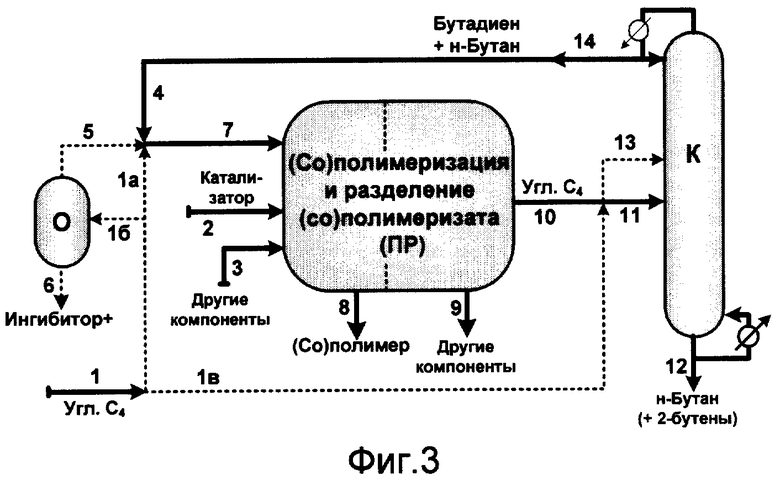

Согласно фиг.2, в отличие от фиг.1 для разделения смеси углеводородов С4 используют одну ректификационную колонну К.

В качестве дистиллата колонны К выводят по линии 13 поток, включающий н-бутан, частично 1,3-бутадиен и, возможно, легкие бутены. В качестве кубового остатка колонны К выводят по линии 12 поток, содержащий 2-бутены и/или н-бутан.

В качестве бокового отбора из колонны К выше или ниже точки подачи питания по линии 14 или 15 выводят поток с повышенной концентрацией 1,3-бутадиена, который рециркулируют по линиям 16 и 4 и далее по линии 7 подают в узел ПР.

Колонна К может быть конструктивно выполнена в виде составной колонны, включающей две или более части, объединенные противоточными потоками пара и жидкости так, что они функционируют как единая ректификационная колонна.

Поток(и) исходной 1,3-бутадиенсодержащей смеси и поток(и) смеси углеводородов С4 после полимеризации или/и отделения от нее дистиллата в первой ректификационной колонне могут быть поданы на разные уровни ректификационной(ых) колонн(ы) (на фиг.1 и 2 показана подача на разные уровни потоков 11 и 17).

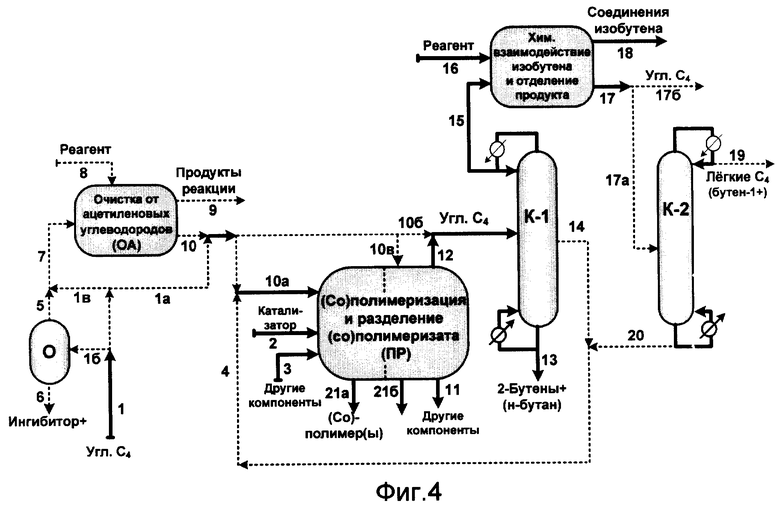

Согласно фиг.3, первоначально переработка ведется подобно показанному на фиг.1 и 2. Однако на выходе из зоны ПР, в частности в потоке 10, подаваемом в ректификационную колонну К, поддерживают концентрацию н-бутана более 11% мас., предпочтительно более 13% мас., по отношению к его сумме с 1,3-бутадиеном. Возможно в колонну К по линии 1в и далее 11 и/или 13 подают также всю или часть исходной бутадиенсодержащей С4 фракции.

Из ректификационной колонны К с кубовым потоком 12 выводят излишнее количество н-бутана, а также, возможно, 2-бутены. Дистиллат колонны К (линия 14), содержащий преимущественно 1,3-бутадиен и 11-13% мас. н-бутана (относительно его суммы с 1,3-бутадиеном) по линиям 4 и 7, рециркулируют в узел ПР.

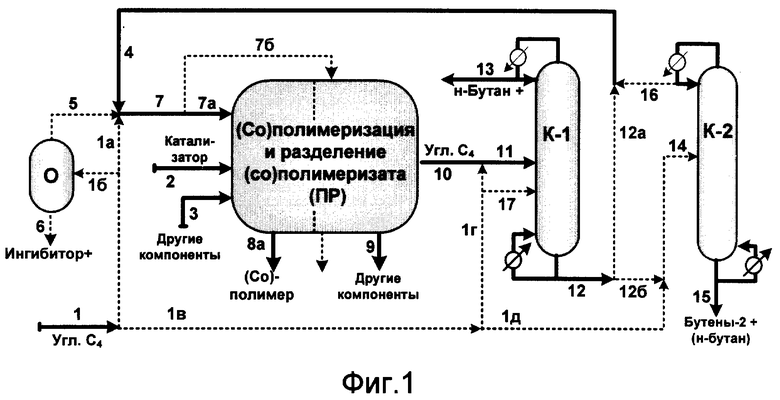

Согласно фиг.4, переработке подвергают сложную смесь углеводородов С4, включающую 1,3-бутадиен, изобутен, н-бутены, изобутан, н-бутан и α-ацетиленовые углеводороды.

Исходную смесь углеводородов С4, поступающую по линии 1, непосредственно (линия 1а) или после отгонки от тяжелых примесей в узле О (подача в него по линии 1б, выход по линии 5) и/или после очистки от ацетиленовых углеводородов в узле ОА (подача в него по линии 1в и далее 7, выход по линии 10), направляют в узел ПР по линии 10а (совместно с рециркуляционным бутадиенсодержащим потоком 4), возможно, также по линии 10в, или в ректификационную колонну К-1 по линии 10б.

При использовании узла очистки от ацетиленовых углеводородов (узел ОА) в него по линии 8 подают реагент, возможно, из ОА по линии 9 выводят продукты реакции. Если очистку ведут путем каталитического гидрирования, то линию 9 не используют.

В зону ПР по линиям 2 и 3 поступают соответственно катализатор и другие компоненты. Из зоны ПР выводят по линии 21 а, возможно, также по линии 21б (со)полимер(ы), по линии 12 углеводороды С4, далее направляемые в колонну К-1, и по линии 11 другие компоненты системы полимеризации.

Поток углеводородов С4 из зоны ПР по линии 12 поступает в ректификационную колонну К-1, возможно, совместно с потоком 10б. Из колонны К-1 в составе кубового продукта по линии 13 выводят 2-бутены и/или н-бутан. В качестве бокового отбора, возможно, выводят по линии 14 поток, обогащенный 1,3-бутадиеном, который далее рециркулируют в зону ПР по линии 4 и далее 10а.

В качестве дистиллата колонны К-1 выводят по линии 15 смесь, содержащую изобутен, 1-бутен, частично н-бутан и 1,3-бутадиен, которую подают в зону химического взаимодействия изобутена с реагентом (подаваемым по линии 16) и отделения продукта. Соединения изобутена выводят из указанной зоны по линии 18, а очищенную от большей части изобутена смесь углеводородов С4 выводят по линии 17.

Возможно поток 17 выводят из системы по линии 17б или как минимум часть потока 17 по линии 17а подают в ректификационную колонну К-2.

Из колонны К-2, если она используется, в качестве дистиллата по линии 19 выводят поток, содержащий более легкокипящие по отношению к 1,3-бутадиену углеводороды с примесью 1,3-бутадиена, в т.ч. 1-бутен, изобутен, возможно, изобутан. Снизу колонны К-2 выводят по линии 20 поток, содержащий 1,3-бутадиен, который рециркулируют в зону ПР.

Бутадиен, содержащийся в потоке 17б и/или потоке 19, возможно, в дальнейшем извлекают путем (со)полимеризации в отдельном узле. Возможна частичная рециркуляция потока 17б в узел ПР в количестве, не приводящем к чрезмерному накоплению легкокипящих по отношению к бутадиену компонентов в системе.

ПРИМЕРЫ

В примерах термин «бутадиен» при отсутствии нумерации положения двойных связей означает «1,3-бутадиен».

В примерах все концентрации, выраженные в «%», соответствуют «%мас.», и соотношения количеств выражены в массовом измерении, т.е. соответствуют массовым соотношениям «мас/мас».

ПРИМЕР 1

(Сравнительный согласно аналогу RU 2187514)

Переработке подвергают исходную смесь, содержащую 98% 1,3-бутадиена, 1% н-бутана и 1% 2-бутенов (соотношение цис- и транс- изомеров равно 1,5:1). Переработку осуществляют согласно аналогу RU 2187514 в соответствии с фиг.1 аналога.

Исходную смесь подают в зону (узел) полимеризации, после чего из полимеризата выделяют поток незаполимеризовавшихся углеводородов С4, от которого затем ректификацией отделяют 2-бутены и дистиллат с повышенной концентрацией 1,3-бутадиена, включающий также н-бутан, рециркулируют в зону полимеризации.

Конверсия 1,3-бутадиена при полимеризации в начале работы составляла 90%. Постепенно с каждым циклом полимеризации в смеси происходило накопление н-бутана и снижение концентрации 1,3-бутадиена, что видно из табл.1.

Потоки (нумерация согласно фиг.1 аналога): 1 - исходная смесь, 2 - смесь, идущая на полимеризацию (вместе с рециклом), 8 - углеводороды С4 после полимеризации, 11 - рецикл, обогащенный 1,3-бутадиеном.

Уже после второго цикла концентрация н-бутана в потоке, рециркулируемом на (со)полимеризацию, составила 16,4%. Вследствие накопления н-бутана подача свежей 1,3-бутадиенсодержащей смеси при фиксированной пропускной способности зоны (со)полимеризации снизилась со 100 кг/ч до 89,25 кг/ч, то есть на 10,75%. Соответственно превращение в (со)полимер свежего (поступающего со свежей 1,3-бутадиенсодержащей смесью) 1,3-бутадиена снизилось с 88,2 кг/ч до 78,7 кг/ч, то есть также ≈10,7%.

В дальнейшем произошло вытеснение н-бутаном большей части других углеводородов С4 в зоне полимеризации, и полимеризация 1,3-бутадиена снизилась до уровня 50%.

ПРИМЕР 2

Переработке подвергают исходную смесь, содержащую 98% 1,3-бутадиена, 1% н-бутана и 1% 2-бутенов (соотношение цис- и транс- изомеров составляет ˜1,5:1). Переработку осуществляют согласно фиг.1.

Из пунктирных линий на фиг.1 используют линии 1б, 5, 6, 12б, 14, 16 и 17.

В зоне полимеризации осуществляют сополимеризацию бутадиена со стиролом с конверсией бутадиена ≈90%. После сополимеризации выделяют С4-фракцию, в которой суммарное содержание н-бутана и 2-бутенов составляет 18,2% от их суммы с бутадиеном.

Указанную С4 фракцию подают в ректификационную зону К-1, имеющую 100 теоретических тарелок, на 10 теоретических тарелок ниже точки подачи С4-фракции, выделенной после сополимеризации. В зоне К-1 в качестве дистиллата получают поток, содержащий н-бутан и бутадиен в соотношении ˜1:8.

Кубовый продукт К-1 (поток 12), в котором концентрация н-бутана составляет 2,3%, направляют на питание ректификационной зоны К-2.

Из зоны К-2 отбирают и выводят из системы кубовый продукт, содержащий основное количество поступивших в К-2 2-бутенов и небольшую часть бутадиена, а дистиллат, содержащий основное количество бутадиена, направляют в зону сополимеризации.

Характеристика основных потоков приведена в табл. 2.

Количество бутадиена, вошедшее в сополимер от общего количества бутадиена в сырье составляет 92,7%.

ПРИМЕР 3

Переработке подвергают исходную смесь, содержащую 99,75% 1,3-бутадиена, 0,06% н-бутана и 0,21% 2-бутенов (соотношение цис- и трансизомеров составляет ˜1,5:1). Переработку осуществляют согласно фиг.1.

Из пунктирных линий на фиг.1 используют линии 1а, 1в, 1г, 12б, 14 и 16.

Исходную С4 часть (62%) смешивают с рециркулируемым бутадиенсодержащим потоком и направляют с зону сополимеризации. В зоне сополимеризации осуществляют сополимеризацию бутадиена с акрилонитрилом с конверсией бутадиена ≈62%. После сополимеризации выделяют С4-фракцию, в которой суммарное содержание н-бутана и 2-бутенов составляет 0,38% от их суммы с бутадиеном.

Указанную С4-фракцию и часть исходной С4 смесиподают в ректификационную зону К-1, имеющую 50 теоретических тарелок. В зоне К-1 в качестве дистиллата получают поток, содержащий н-бутан и бутадиен в соотношении 1:24.

Кубовый продукт К-1, в котором концентрация н-бутана составляет 0,02%, направляют на питание ректификационной зоны К-2.

Из зоны К-2 отбирают и выводят из системы кубовый продукт, содержащий основное количество 2-бутенов с примесью бутадиена, а дистиллат, содержащий основное количество бутадиена, направляют в зону сополимеризации.

Характеристика основных потоков приведена в табл.2.

Количество бутадиена, вошедшее в сополимер от общего количества бутадиена в сырье, составляет 98,1%.

Как вариант в качестве зоны К-1 использована ректификационная колонна эффективностью 35 теоретических тарелок. В ней поддерживали отношение флегмового потока к потоку суммарного питания 300. При этом соотношение н-бутана и 1,3-бутадиена в дистиллате существенно возросло и составляло 1:8, благодаря чему потеря 1,3-бутадиена с дистиллатом снизилась ˜ в 3 раза.

ПРИМЕР 4

Переработке подвергают исходную смесь, содержащую 99.0% 1,3-бутадиена, 0,5% н-бутана, 0,4% 2-бутенов (соотношение цис- и транс- изомеров составляет ˜2,5:1) и 0,1% тяжелых компонентов. Переработку осуществляют согласно фиг.2.

Из пунктирных линий на фиг.2 используют линии 16, 5, 6, 14.

Исходную смесь предварительно подвергают отгонке от тяжелокипящих примесей в узле О и направляют в зону полимеризации.

В зоне полимеризации осуществляют полимеризацию бутадиена с конверсией бутадиена ≈95%. После полимеризации выделяют С4-фракцию, содержащую н-бутан и 2-бутены в количестве, соответствующем 21,7% от их суммы с бутадиеном.

Указанную С4-фракцию подают в ректификационную зону К-1, имеющую 50 теоретических тарелок. Отношение флегмового потока к потоку суммарного питания в колонну составляет 10,0. Из зоны К-1 в качестве дистиллата отбирают поток, содержащий н-бутан и бутадиен в соотношении менее 1:8 и, кроме того, примеси изобутана и изобутена, образовавшиеся в процессе полимеризации, отбирают кубовый продукт, содержащий в основном бутены-2 с примесью бутадиена, а также выводят по линии 14 и рециркулируют в зону полимеризации боковой отбор, содержащий основное количество 1,3-бутадиена.

Характеристика основных потоков приведена в табл.3.

Количество бутадиена, вошедшее в полимер от общего количества бутадиена в сырье, составляет 95,8%.

ПРИМЕР 5

Переработке подвергают исходную смесь, содержащую 97,1% 1,3-бутадиена, 0,5% н-бутана 2,4% 2-бутенов (соотношение цис- и транс-изомеров составляет ˜4:1) и 0,1% тяжелых компонентов. Переработку осуществляют согласно фиг.3.

Из пунктирных линий на фиг.3 используют линии 1в и 13.

В зоне полимеризации осуществляют сополимеризацию 1,3-бутадиена со стиролом с конверсией 1,3-бутадиена ≈93%. После сополимеризации выделяют С4-фракцию, содержащую н-бутан и н-бутены в количестве, соответствующем 69,4% от их суммы с 1,3-бутадиеном.

Указанную С4-фракцию подают в ректификационную зону К. В зону К подают также исходную смесь по линии 13. Из зоны К отбирают кубовый продукт, содержащий кроме основного количества бутенов-2 также н-бутан и 1,3-бутадиен в концентрации 12,5% и 25% соответственно, и выводят и рециркулируют в зону сополимеризации дистиллат, содержащий основное количество 1,3-бутадиена с примесью н-бутана и бутенов-2. В указанном дистиллате концентрация н-бутана составляет ˜12,5% относительно его суммы с 1,3-бутадиеном.

Характеристика основных потоков приведена в табл.4.

Количество бутадиена, вошедшее в сополимер от общего количества бутадиена в сырье, составляет 99,0%.

ПРИМЕР 6

Переработке подвергают исходную смесь, включающую 1,3-бутадиен - 25,0%, изобутан - 0,4%, изобутен - 0,4%, бутен-1 - 2,1%, н-бутан - 5,0%, cis-бутен-2 - 37,0% и trans-бутен-2 - 30,0%(суммарно 67,0% 2-бутенов). Переработку осуществляют согласно фиг.1.

Из пунктирных линий на фиг.1 используют линии 1в, 1г, 12б, 14 и 16.

В зоне полимеризации осуществляют сополимеризацию 1,3-бутадиена со стиролом с конверсией 1,3-бутадиена ≈72%. После сополимеризации выделяют С4-фракцию, содержащую н-бутан и н-бутены в количестве, соответствующем 32,8% от их суммы с 1,3-бутадиеном.

Исходную смесь смешивают с С4-фракцией, выделенной после сополимеризации, и подают в колонну К-1, имеющую 15 теоретических тарелок. В зоне К-1 в качестве дистиллата получают поток, содержащий н-бутан и бутадиен в соотношении 1:10, а также основное количество изобутана, изобутена и бутена-1. Отношение флегмового потока к потоку суммарного питания в колонну составляет 7,0.

Кубовый продукт К-1 направляют на питание ректификационной зоны К-2.

Из зоны К-2 отбирают и выводят из системы кубовый продукт, содержащий основное количество н-бутенов с примесью бутадиена, а дистиллат, содержащий основное количество бутадиена, направляют в зону сополимеризации.

Характеристика основных потоков приведена в табл. 4.

Количество бутадиена, вошедшее в сополимер от общего количества бутадиена в сырье, составляет 80,0%.

ПРИМЕР 7

Переработке подвергают С4-фракцию пиролиза, содержащую 37,25% 1,3-бутадиена, 23,05% изобутена, 1,48% изобутана, 4,93% н-бутана, 10,94% бутена-1, 20,95% 2-бутенов и 1,2% ацетиленовых углеводородов. Переработку осуществляют согласно фиг.4.

Из пунктирных линий на фиг.4 используют линии 1в, 4, 9, 10, 10б, 14, 17а, 19 и 20.

Поступающую по линии 1 исходную фракцию углеводородов С4 первоначально подвергают очистке от α-ацетиленовых углеводородов в узле ОА, куда в качестве реагента подают триизобутилалюминий (ТИБА). После отгонки от ТИБА и его соединений с α-ацетиленовыми углеводородами получают очищенную С4 фракцию, содержащую 0,001% α-ацетиленовых углеводородов, которую по линии 10б направляют в колонну К-1. Туда же по линии 12 подают С4 фракцию после сополимеризации в узле ПР. Из К-1 снизу по линии 13 выводят поток, содержащий преимущественно бутены-2 и н-бутан. В качестве бокового отбора из К-1 выводят по линии 14 поток, содержащий основное количество бутадиена, который смешивают с кубовым продуктом колонны К-2 и направляют в узел ПР по линии 4 и далее 10а.

В качестве дистиллата из К-1 выводят по линии 15 поток с высоким содержанием изобутена и бутена-1 и относительно небольшим содержанием н-бутана и 1,3-бутадиена (в их пропорции ˜1:25), который подают в узел химического взаимодействия изобутена с метанолом, подаваемым в количестве 13,2 г/час по линии 16. Продукт взаимодействия - метил-трет-бутиловый эфир - выводят по линии 18.

В узле химического превращения изобутена используют сульфокатионитный катализатор, конверсия изобутена составляет 99%. Из указанного узла выводят по линии 17 и направляют в колонну К-2 смесь углеводородов С4, содержащую преимущественно бутен-1, а также частично 1,3-бутадиен, изобутан и в меньшем количестве другие углеводороды.

Дистиллат колонны К-2 выводят по линии 19 (в нем в основном ˜72% 1-бутена, 10,3% изобутана и 16,4% 1,3-бутадиена), а кубовый продукт К-2, имеющий высокую концентрацию бутадиена, после смешения с боковым отбором колонны К-1 по линии 4 направляют в узел ПР.

Конверсия 1,3-бутадиена в узле ПР составляет ≈93%. На выходе из зоны ПР содержание н-бутана составляет 65% от его суммы с 1,3-бутадиеном, причем соотношение н-бутана и 1,3-бутадиена составляет 1,8:1. Вывод н-бутана из системы осуществляют с потоком 13 вместе с 2-бутенами и частично 1,3-бутадиеном.

Количество бутадиена, вошедшее в сополимер от общего количества бутадиена в сырье, составляет 82,5%.

Характеристика основных потоков приведена в табл.5.

ПРИМЕР 8

Переработку ведут аналогично примеру 7 с тем отличием, что в качестве реагента в узле химического взаимодействия изобутена (ХВИ) и отделения продукта используют воду, подаваемую в количестве 13,3 кг/час по линии 16, и в качестве продукта получают трет-бутанол, который выводят по линии 18 в количестве 36,3 кг/час с содержанием 16% воды.

Конверсия изобутена составляет 99%, в качестве катализатора используют формованный сульфокатионит КУ-2ФПП.

ПРИМЕР 9

Переработку ведут аналогично примеру 7 с тем отличием, что в качестве реагента в узле химического взаимодействия изобутена (ХВИ) и отделения продукта используют уксусную кислоту, подаваемую в количестве 24,7 кг/час по линии 16, и в качестве продукта получают трет-бутилацетат, который выводят по линии 18 в количестве 47,8 кг/час.

Конверсия изобутена составляет 99%, в качестве катализатора в узле ХВИ используют мелкозернистый сульфокатионит Амберлист-35.

ПРИМЕР 10.

Переработке подвергают С4-фракцию пиролиза, содержащую 38% 1,3-бутадиена, 24% изобутена, 1,5% изобутана, 5% н-бутана, 11,5% бутена-1, 9% trans-бутена-2, 11% cis-бутена-2 и примесь (менее 0,02%) ацетиленовых углеводородов. Переработку осуществляют согласно фиг.4.

Из пунктирных линий на фиг.4 используют линии 1в, 7, 10, 10а, 10в, 17а, 19 и 20.

Поступающую по линии 1 исходную фракцию углеводородов С4 первоначально подвергают очистке от ацетиленовых соединений в узле ОА жидкофазным гидрированием в присутствии катализатора «палладий на оксиде алюминия».

Очищенную С4 фракцию подают в узел ПР, включающий зоны сополимеризации бутадиена со стиролом и стереорегулярной полимеризации бутадиена. Выводимую из узла ПР по линии 12 С4 фракцию углеводородов подают в ректификационную зону К-1, имеющую 32 теоретических тарелки. В зоне К-1 в качестве дистиллата получают поток 15, в который переходит основное количество содержащегося в потоке 12 изобутана, изобутена, бутена-1 и 1,3-бутадиена, кубовый остаток, содержащий основное количество н-бутана и бутенов-2 с примесями.

Из дистиллата зоны К-1 (потока 15) извлекают изобутен с конверсией 99% путем взаимодействия с этанолом, подаваем в количестве 19,9 кг/час по линии 16, и получают поток 18 с преимущественным содержанием этил-трет-бутилового эфира в количестве 43,1 г/час. Оставшуюся смесь С4-углеводородов выводят по линии 17 и полностью или частично подают в ректификационную зону К-2 по линии 17а либо, возможно, выводят по линии 17б.

В качестве дистиллата зоны К-2 выводят поток, содержащий преимущественно 1-бутен, изобутан и частично(4,5%) 1,3-бутадиен. Снизу зоны К-2 выводят по линии 20 поток, содержащий преимущественно (87,4%) 1,3-бутадиен. Указанный поток может быть возвращен в зону ПР по линям 4 и 10б.

Сополимеризацию 1,3-бутадиена со стиролом проводят с конверсией 1,3-бутадиена ≈72%. После сополимеризации выделяют С4-фракцию, содержащую н-бутан и 2-бутены в количестве соответственно 5% и 40% от их суммы с 1,3-бутадиеном. К ней присоединяют поток 10б и проводят стереорегулярную полимеризацию 1,3-бутадиена с последующей отгонкой и выводом углеводородов С4 в потоке 12.

Характеристика основных потоков приведена в табл.6.

Количество бутадиена, вошедшее в сополимер от общего количества бутадиена в сырье, составляет 91%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ И ОЧИСТКИ 1,3-БУТАДИЕНА | 2006 |

|

RU2304133C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО 1-БУТЕНА | 2006 |

|

RU2304134C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО 1-БУТЕНА ИЗ C-ФРАКЦИЙ | 2010 |

|

RU2436758C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1-БУТЕНА И ИЗОБУТЕНА ИЛИ/И ЕГО ПРОИЗВОДНЫХ | 2011 |

|

RU2470905C1 |

| СПОСОБ РАЗДЕЛЕНИЯ АЛКАН-АЛКЕНОВЫХ ФРАКЦИЙ | 2008 |

|

RU2379277C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ | 2005 |

|

RU2286984C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОЙ СМЕСИ | 2003 |

|

RU2252931C2 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ И СПИРТА C ИЛИ C | 2006 |

|

RU2320628C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНСОДЕРЖАЩИХ ПОЛИМЕРОВ | 2000 |

|

RU2187514C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНОВОГО КОНЦЕНТРАТА И ВЫСОКООКТАНОВЫХ КОМПОНЕНТОВ | 1998 |

|

RU2132838C1 |

Изобретение относится к области переработки 1,3-бутадиенсодержащих смесей углеводородов C4 с получением полимеров или сополимеров 1,3-бутадиена. Переработка 1,3-бутадиенсодержащей смеси углеводородов С4 включает неполную поли- и/или сополимеризацию 1,3-бутадиена в зоне (со) полимеризации, выделение после нее потока углеводородов C4 и последующее выделение из него потока с повышенной концентрацией 1,3-бутадиена, рециркулируемого в зону (со) полимеризации. При этом переработке подвергают исходную смесь углеводородов С4 с концентрацией от 25% до 99,7% мас. 1,3-бутадиена, включающую как минимум н-бутан и 2-бутены, в зоне (со)полимеризации конвертируют от 60 до 95% 1,3-бутадиена и на выходе из нее поддерживают концентрацию н-бутана или суммарную концентрацию н-бутана и 2-бутенов от 0,35 до 70% мас. относительно его(их) суммы с 1,3-бутадиеном. Из потока углеводородов C4 после (со)полимеризации часть н-бутана отделяют ректификацией в составе дистиллата с массовым соотношением в нем н-бутана и 1,3-бутадиена от 1:8 до 1:25 или при массовом соотношении н-бутана и 1,3-бутадиена в указанном потоке углеводородов С4 после (со)полимеризации более 1:8, часть н-бутана отделяют ректификацией в составе кубового потока, возможно с 2-бутенами. Технический результат состоит в переработке смеси углеводородов С4 с широким диапазоном концентрации 1,3-бутадиена, включающих как минимум н-бутан и 2-бутены способом, при котором в системе (со)полимеризации ограничивается накопление н-бутана и 2-бутенов, без чрезмерной потери 1,3-бутадиена, ректификацией, без использования специальных разделяющих агентов. 11 з.п. ф-лы, 4 ил., 6 табл.

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНСОДЕРЖАЩИХ ПОЛИМЕРОВ | 2000 |

|

RU2187514C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНОВОГО КОНЦЕНТРАТА И ВЫСОКООКТАНОВЫХ КОМПОНЕНТОВ | 1998 |

|

RU2132838C1 |

| Способ выделения бутадиена | 1981 |

|

SU1027146A1 |

| Способ разделения с углеводородных фракций | 1979 |

|

SU857093A1 |

| US 6337429 B1 08.06.2002. | |||

Авторы

Даты

2006-09-27—Публикация

2004-07-21—Подача