Изобретение относится к области выделения и очистки 1,3-бутадиена из смесей преимущественно C4-углеводородов, содержащих 1,3-бутадиен и C4-углеводороды, отличающиеся от него по числу ненасыщенных связей и/или α-ацетиленовых протонов. Более конкретно изобретение относится к области выделения и очистки 1,3-бутадиена с использованием экстрактивной ректификации, десорбции, обычной ректификации и возможно селективного гидрирования α-ацетиленовых углеводородов.

Известны способы [H.Ulmann, Encyklopädia der Technischen Chemie, 4-th Edition, 1975, vol.9, p.1-18; S.Ogura, T.Onda, Advances in C4-Hydrocarbons Processing; AIChE National Meeting, 1987, Aug., 16-19; П.А.Кирпичников, В.В.Береснев, Л.М.Попова. Альбом технологических схем основных производств промышленности СК. Л.: Химия, 1986, с.14-35] разделения C4-углеводородов, различающихся по числу непредельных связей путем экстрактивной ректификации в присутствии полярных органических или их смесей с водой с последующей десорбцией более ненасыщенных углеводородов из экстрагента.

Известны способы [П.А.Кирпичников и др., там же, с.23-35; С.Ю.Павлов. Выделение и очистка мономеров для синтетического каучука. Л.: Химия, 1987, с.93-104] выделения и очистки 1,3-бутадиена из смесей, содержащих 1,3-бутадиен и C4-углеводороды, отличающиеся от него по числу непредельных связей и/или α-ацетиленовых протонов, путем двукратной экстрактивной ректификации с полярным экстрагентом и последующей ректификацией 1,3-бутадиена сначала от пропина, выводимого с дистиллятом, а затем от α-ацетиленов C4 и метилаллена, выводимого в составе кубового остатка.

В качестве полярных экстрагентов для указанной экстрактивной ректификации предложены ацетонитрил, метоксипропионитрил, N,N-диметилформамид, N,N-диметилацетамид, N-метилпирролидон, N-формилморфолин, сульфолан и их смеси с небольшим (до 10% мас.) количеством воды. Недостатком ацетонитрила (Tкип 81,6°C) является образование азеотропов с углеводородами C4, от которых ацетонитрил обычно приходится отмывать водой и затем выделять его ректификацией из водных растворов.

Высококипящие полярные растворители не образуют азеотропов с C4-углеводородами, однако промышленные процессы выделения и очистки 1,3-бутадиена с высококипящими экстрагентами имеют другой существенный недостаток. При десорбции из них C4-углеводородов с конденсацией обычным доступным хладоагентом - оборотной водой (~20-25°C) - невозможно использовать необходимое для конденсации высокое давление (4-5 ата), так как при этом температура кипения таких экстрагентов оказывается чрезмерно высокой (более 200-250°C) и при ней происходит существенное разложение указанных полярных растворителей. Кроме того, требуются малодоступные греющие агенты.

Согласно указанным выше источникам, при работе с высококипящими экстрагентами обычно используют относительно низкое (1-1,5 ата) давление в десорберах и проводится компремирование десорбируемых углеводородов. Однако применение компрессоров сопряжено с их относительно быстрым износом и частыми поломками, особенно при компремировании легко полимеризующегося 1,3-бутадиена.

Общим недостатком указанных выше способов выделения и очистки 1,3-бутадиена являются его значительные (5-8% отн.) потери вследствие необходимости разбавления α-ацетиленовых потоков в соответствии с требованиями безопасности. Отделение 1,3-бутадиена от бутенина обычной ректификацией практически невозможно и применяемые промышленные схемы включают очистку 1,3-бутадиена второй экстрактивной ректификацией. Далее проводится очистка его обычной ректификацией соответственно от пропина и от 1-бутина и метилаллена. Это приводит к усложнению схемы и повышенному расходу энергосредств.

Нами найдены технические решения, позволяющие при выделении и очистке 1,3-бутадиена исключить компрессоры, существенно снизить потери 1,3-бутадиена и повысить технологическую и экономическую эффективность процессов.

Мы заявляем:

1. Способ выделения и очистки 1,3-бутадиена из смеси преимущественно C4-углеводородов, содержащей 1,3-бутадиен и С4-углеводороды, отличающиеся от него по числу ненасыщенных связей и/или α-ацетиленовых протонов, включающий как минимум зону(ы) экстрактивной ректификации с полярным экстрагентом, десорбции и обычной ректификации, отличающийся тем, что в качестве указанного экстрагента используют как минимум полярный органический растворитель с температурой кипения выше 120°C, проводят отгонку C4-углеводородов от указанного экстрагента из зон экстрактивной ректификации и десорбции при высоком давлении от 3,5 до 6,5 ата, как минимум в нижнюю часть и/или в кипятильник(и) зоны(зон) экстрактивной ректификации вводят углеводородный промежуточный десорбент с температурой кипения от 27 до 85°C в количестве, обеспечивающем его содержание в кубе(ах) зоны(зон) десорбции высокого давления от 3 до 30% мас. промежуточный десорбент затем отгоняют от большей части экстрагента в десорбционной зоне низкого давления при 1,0-2,0 ата, рециркулируют экстрагент в верхнюю часть зоны (зон) экстрактивной ректификации и промежуточный десорбент как минимум в указанную(ые) точку(и) экстрактивной ректификации и 1,3-бутадиен подвергают дополнительной очистке от примесей путем ректификации возможно в присутствии малого количества экстрагента.

В качестве дополнительных способов, способствующих наиболее эффективной реализации способа по п.1 формулы, мы также заявляем способы, отличающиеся тем, что:

- указанный полярный растворитель выбирают из группы, включающей N,N-диметилформамид, N-метилпирролидон, N,N-диметилацетамид, N-формилморфолин, сульфолан, метоксипропионитрил или их смеси, возможно с водой, и указанный промежуточный десорбент выбирают из группы, включающей изопентан, н-пентан, пентены, циклопентан, гексаны, гексены, циклогексан и их смеси;

- бутан(ы) и бутены отделяют от 1,3-бутадиена в составе дистиллята зоны экстрактивной ректификации, на большей части разделительных элементов которой поддерживают концентрацию указанного экстрагента от 60 до 85% мас.;

- из нижней части десорбционной(ых) зоны(зон) высокого давления выводят сбоку паровой поток, включающий как минимум α-ацетиленовые углеводороды, метилаллен и промежуточный десорбент, часть потока концентрируют и возвращают в указанную десорбционную зону и остальное количество выводят из системы;

- в верхнюю часть десорбционной зоны высокого давления подают дополнительное количество экстрагента и поддерживают его концентрацию на большинстве разделительных элементов не менее 40% мас.;

- поддерживают температуру в кубе(ах) зоны (зон) экстрактивной ректификации от 90 до 140°C, в кубе(ах) зоны (зон) десорбции высокого давления от 120 до 170°C и в кубе отгонки промежуточного десорбента от экстрагента от 120 до 170°C;

- очистку 1,3-бутадиена от примесей α-ацетиленов C4 и метилаллена проводят путем ректификации в присутствии малого количества экстрагента, который вводят в верхнюю часть ректификационной зоны и поддерживают его концентрацию на большинстве разделительных элементов от 15 до 40% мас.;

- из кубового остатка указанной зоны ректификации в присутствии малого количества экстрагента отгоняют C4-углеводороды и оставшуюся часть направляют в указанную зону десорбции высокого давления непосредственно или через ее кипятильник;

- до подачи исходной углеводородной смеси в зону экстрактивной ректификации от указанной смеси отделяют ректификацией как минимум пропин и другие С3-углеводороды;

- до подачи исходной углеводородной смеси в зону экстрактивной ректификации возможно после ректификации как минимум от пропина и других C3-углеводородов, в ней проводят каталитическое гидрирование бутенина и частично других α-ацетиленовых углеводородов до остаточного содержания бутенина от 0,01 до 0,2% мас.

Применяемые колонны разделения могут содержать различные массообменные тарелки или иные массообменные устройства, например насадку.

Помимо подачи в нижнюю часть и/или кипятильник зоны экстрактивной ректификации промежуточный десорбент может подаваться также в нижнюю(ие) часть(и) десорбера(ов) высокого давления.

Для подавления нежелательной полимеризации 1,3-бутадиена в системе разделения в экстрагент и/или ректификационные колонны вводятся соответствующие ингибиторы полимеризации, например нитрит натрия в зону экстрактивной ректификации и фенольные и/или азотистые соединения в ректификационные колонны. Для подавления гидролиза некоторых из экстрагентов вводятся нейтрализующие агенты, а в систему с N,N-диметилформамидом - карбонильные соединения, разлагающие муравьиную кислоту.

С целью исключения накопления в экстрагенте примесей солей, димеров и олигомеров 1,3-бутадиена и бутенина и т.п., небольшая часть экстрагента (обычно 0,5-2% отн.) выводится на очистку, которая проводится известными способами, например отгонкой и/или азеотропной ректификацией с водой, с учетом специфики экстрагента, и очищенный экстрагент возвращается в систему.

Для экономии потребляемых энергосредств теплота горячих потоков используется для нагревания или испарения более холодных потоков. Например, в колоннах экстрактивной ректификации или ректификации с малым вводом экстрагента устанавливаются в местах с менее высокой температурой "глухие" (по жидкости) тарелки, с которых жидкость подается для нагревания (кипячения) с помощью горячего потока экстрагента или иного теплоносителя, после чего образующаяся паро-жидкостная смесь возвращается в нижнюю часть колонны.

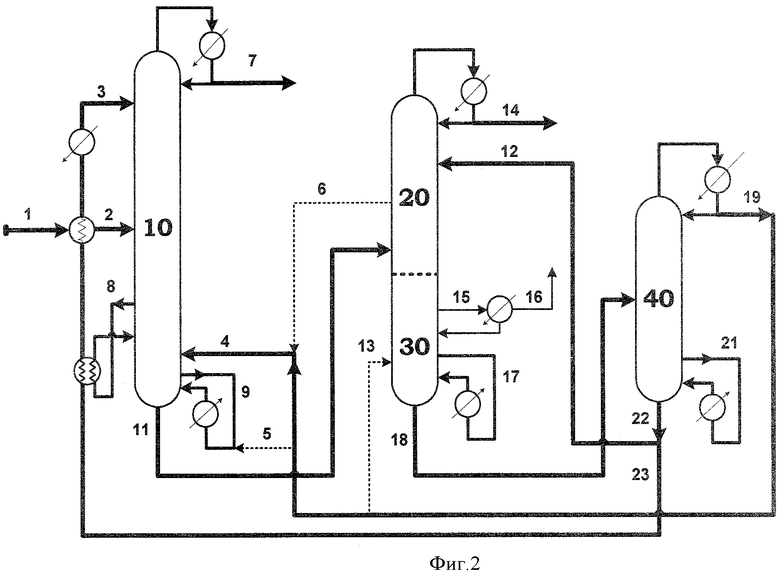

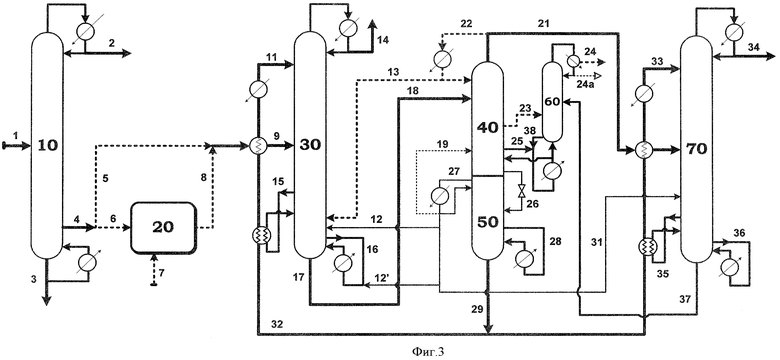

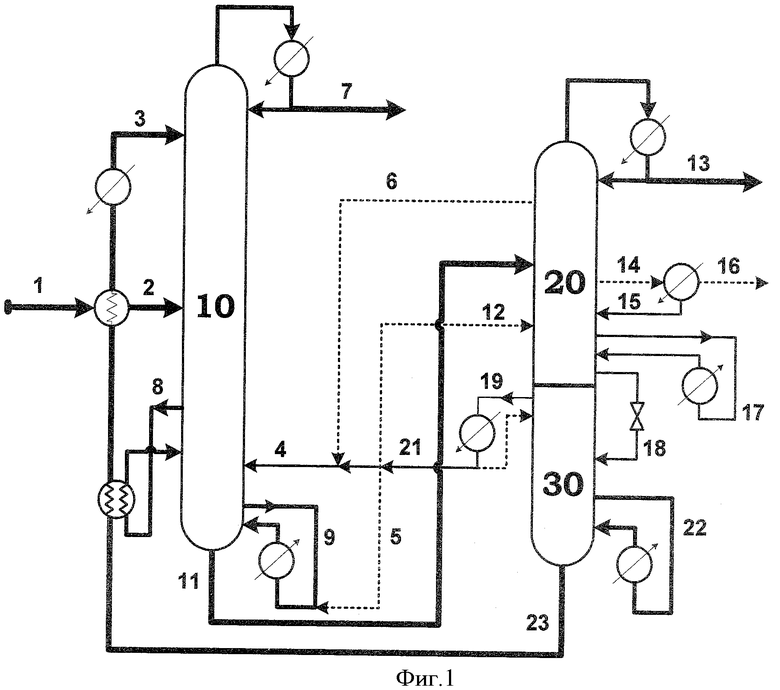

Использование изобретения иллюстрируется приводимыми фигурами (рисунками) 1-3 и примерами. Указанные фигуры и примеры не исчерпывают всех возможных вариантов и могут использоваться иные приемы при условии соблюдения признаков, указанных в п.1 формулы изобретения.

Согласно фиг.1 исходную углеводородную смесь вводят по линии 1, испаряют и подают в колонну экстрактивной ректификации 10 по линии 2. В верхнюю часть колонны 10 подают по линии 3 охлаждаемый полярный экстрагент (ПЭ). В нижнюю часть и/или кипятильник колонны 10 по линии(ям) 4 и/или 5 вводят промежуточный десорбент(ПД) и возможно рецикл С4-углеводородов по линии 6.

Из колонны 10 по линии 7 выводят дистиллят, состоящий преимущественно из бутанов и бутенов. По линии 8 из нижней части колонны 10 выводят жидкий боковой поток, пропускают через теплообменник (кипятильник) и возвращают в паро-жидкостном состоянии в колонну 10. Также из нижней части колонны 10 по линии 9 выводят жидкий поток, который пропускают через кипятильник и в паро-жидкостном состоянии возвращают в колонну 10. По линии 11 из колонны 10 выводят кубовый поток, состоящий в основном из ПЭ, ПД, 1,3-бутадиена и примесей.

Указанный поток 11 подают в десорбционную зону высокого давления 20. Возможно в зону 20 также подают по линии 12 поток, состоящий в основном из указанного ПД.

С верха зоны 20 по линии 13 выводят поток, состоящий в основном из 1,3-бутадиена и примесей. Из зоны 20 возможно выводят боковой поток по линии 14, часть его конденсируют и возвращают в зону 20. Остальную часть, содержащую α-ацетиленовые углеводороды и разбавитель(и), в т.ч. ПД, выводят по линии 16. Из нижней части зоны 20 по линии 17 выводят жидкий поток в кипятильник и затем в паро-жидкостном состоянии возвращают в зону 20.

Снизу зоны 20 по линии 18 выводят поток, состоящий из ПЭ и ПД. Этот поток подают в десорбционную зону низкого давления 30.

С верха зоны 30 выводят по линии 19 паровой поток 19, состоящий в основном из ПД. Поток конденсируют, часть конденсата возвращают в зону 30, а другую часть транспортируют по линии 21 и подают по линии 4 в колонну 10 или/и по линии 5 в ее кипятильник. Возможно часть потока 21 подают по линии 12 в зону 20.

Из нижней части зоны 30 по линии 22 выводят поток, который кипятят и возвращают в паро-жидкостном состоянии в зону 30. Из куба зоны 30 по линии 23 выводят поток, в основном состоящий из ПЭ. Его рециркулируют через теплообменники и подают по линии 3 в колонну 10.

Согласно фиг.2 колонна 10 работает аналогично показанному на фиг.1 и потоки имеют те же номера вплоть до номера 11. Кубовый остаток колонны 10 по линии 11 подают в среднюю или нижнюю часть зоны 20, совмещающей функции экстрактивной дистилляции и десорбера высокого давления. В верхнюю часть зоны 20 по линии 12 подают поток, состоящий в основном из ПЭ. Возможно в зону 30 по линии 13 подают поток, содержащий в основном ПД.

С верха зоны 30 по линии 14 выводят дистиллят, содержащий в основном 1,3-бутадиен.

Из зоны 30 по линии 15 выводят паровой боковой поток. Часть его конденсируют и возвращают в зону 30. По линии 16 удаляют поток, содержащий в основном α-ацетилены, метилаллен и разбавитель(и). Из нижней части зоны 30 по линии 17 выводят поток, который пропускают через кипятильник и в паро-жидкостном состоянии возвращают в куб зоны 30. По линии 18 выводят кубовый остаток, содержащий в основном ПЭ и ПД, и его направляют в десорбционную зону нижнего давления 40.

Из зоны 40 по линии 19 выводят дистиллят, содержащий в основном ПД. Указанный дистиллят подают в колонну 10 по линии 4 и/или в ее кипятильник по линии 5. Возможно часть дистиллята подают в зону 30 (по линии 13) и/или ее кипятильник.

Из зоны 40 по линии 21 выводят жидкий поток и через кипятильник в паро-жидкостном состоянии возвращают в зону 40.

Из зоны 40 по линии 22 выводят кубовый остаток, в основном содержащий возможно частично промежуточный десорбент. Его часть по линии 23 подают в теплообменники и далее по линии 3 в колонну 10, а другую часть по линии 12 подают в зону 20.

Согласно фиг.3 исходную углеводородную смесь по линии 1 подают в ректификационную колонну 10. Из колонны 10 по линии 2 выводят дистиллят, содержащий как минимум пропин и разбавители. По линии 3 выводят кубовый остаток, содержащий тяжелые вещества. По линии 4 выводят основной углеводородный поток.

Как вариант, указанный поток или его часть подают по линиям 5 и 9 в колонну 30.

Как другой вариант, этот поток (или его часть) по линии 6 подают в зону 20 для гидрирования в нем части α-ацетиленов, в особенности бутенина. По линии 7 в зону 20 подают водород. Из зоны 20 по линиям 8, 9 и теплообменник (испаритель) углеводородный поток из зоны 20 подают в колонну 30.

В верхнюю часть колонны 30 по линии 11 подают поток, содержащий в основном ПЭ. В нижнюю часть колонны 30 или/и ее кипятильник подают по линии(ям) 12 и/или 12' поток(и), содержащий(е) преимущественно ПД. Возможно по линии 13 в колонну 30 подают часть дистиллята из зоны 40.

Из колонны 30 по линии 14 выводят дистиллят, содержащий в основном бутаны и бутены. Из нижней части колонны 30 выводят по линиям 15 и 16 жидкие боковые потоки, которые нагревают и в паро-жидкостном состоянии возвращают в колонну 30. По линии 17 выводят кубовый остаток, содержащий в основном ПЭ, ПД, 1,3-бутадиен и примеси. Его по линии 18 подают в десорбционную зону высокого давления 40. Возможно в нижнюю часть зоны 40 подают по линии 19 поток, содержащий в основном ПД.

С верха зоны 40 по линии 21 и возможно по линии 22 выводят поток(и), содержащий(е) преимущественно 1,3-бутадиен и примеси: α-ацетилены и метилаллен. Поток 21 подают в ректификационную зону 70.

Возможно по линии 23 выводят паровой поток, включающий α-ацетилены C4 и разбавители, который подают в дополнительный десорбер высокого давления 60. С верха десорбера 60 выводят по линии(ям) 24 или/и 24а поток(и), содержащий(е) α-ацетилены C4, метилаллен и разбавители.

Из нижней части зоны 40 по линии 25 выводят жидкий поток, содержащий в основном ПЭ и ПД. Этот поток соединяют с жидким потоком из куба десорбера 60 (линия 38), пропускают через кипятильник и часть образующегося паро-жидкостного потока возвращают в зону 40, а его другую часть подают в десорбер 60. Снизу зоны 40 выводят жидкий поток, содержащий в основном ПЭ и ПД, и по линии 26 направляют его в десорбционную зону низкого давления 50.

Сверху зоны 50 выводят по линии 27 паровой поток, содержащий в основном ПД, конденсируют его, часть конденсата возвращают в зону 50, а остальное количество распределяют на части, которые подают в зону 30 по линии(ям) 12 или/и 12', в нижнюю часть ректификационной колонны 70 по линии 31 и возможно в нижнюю часть или кипятильник зоны 40.

Из нижней части зоны 50 по линии 28 выводят жидкий поток, который нагревают и в паро-жидкостном состоянии возвращают в зону 50. Из куба зоны 50 по линии 29 выводят поток, содержащий в основном ПЭ, часть которого по линиям 32 и 11 направляют в верхнюю часть колонны 30, а другую часть по линии 33 подают в верхнюю часть колонны 70.

С верха колонны 70 выводят из линии 34 дистиллят, содержащий чистый 1,3-бутадиен. Из нижней части колонны 70 выводят по линиям 35 и 36 жидкие потоки, которые нагревают и в паро-жидкостном состоянии возвращают в колонну 70.

Из куба колонны 70 выводят по линии 37 жидкий поток, который подают в колонну 60.

Во всех приводимых примерах: Fin - исходная углеводородная смесь, F - питание в конкретные зоны, D - дистиллят(ы), B - кубовый(е) остаток(ки), ЭР - экстрактивная ректификация, ВД - десорбция высокого давления, НД - десорбция низкого давления, МЭ - ректификация с малой подачей экстрагента, N - число тарелок, R - флегмовое число; все концентрации - в % мас.

Пример 1

Процесс реализуется согласно фиг.1. Линии 6, 12, 14, 15, 16 не используются. Исходной смесью является C4-углеводородная фракция пиролиза. Полярный экстрагент - N,N-диметилформамид (ДМФ), промежуточный десорбент - н. пентан. Концентрация экстрагента в средней зоне ЭР - 70% мас.

Характеристика основных потоков и технологических параметров дана в таблице 1.

Пример 2

Процесс реализуется согласно фиг.2. Исходной смесью является С4-углеводородная фракция пиролиза. Полярный экстрагент - N,N-диметилформамид (ДМФ), промежуточный десорбент - смесь н. пентана и н. гексана (2:1). Концентрация полярного экстрагента в средней части колонны 10-70% мас., в верхней части зоны (ниже ввода 12) 20-60% мас.

Характеристика основных потоков и технологических параметров дана в таблице 2.

Пример 3

Процесс реализуется согласно фиг.3. Исходной смесью является C4-углеводородная фракция пиролиза. В зоне 20 используется катализатор гидрирования "Pd на твердом носителе". В качестве полярного экстрагента используется N-метилпирролидон с 2% мас. воды. Промежуточный десорбент - изолентам. Концентрация полярного растворителя (экстрагента): в средней части колонны 30 составляет 70% мас., в средней части колонны 70 составляет 25-27% мас.

Характеристика основных потоков и технологических параметров дана в таблице 3.

30

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ И ОЧИСТКИ 1,3-БУТАДИЕНА | 2006 |

|

RU2304133C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО 1-БУТЕНА ИЗ C-ФРАКЦИЙ | 2010 |

|

RU2436758C2 |

| СПОСОБ РАЗДЕЛЕНИЯ АЛКАН-АЛКЕНОВЫХ ФРАКЦИЙ | 2008 |

|

RU2379277C1 |

| СПОСОБ ПЕРЕРАБОТКИ БУТАДИЕНСОДЕРЖАЩЕЙ СМЕСИ УГЛЕВОДОРОДОВ С | 2004 |

|

RU2284333C2 |

| Способ выделения бутадиена из смеси с углеводородами разной степени насыщенности | 1974 |

|

SU560868A1 |

| Способ очистки бутадиена от ацетиленовых углеводородов | 1976 |

|

SU602486A1 |

| Способ разделения смесей близкокипящих с -или с -углеводородов | 1974 |

|

SU524785A1 |

| Способ выделения и очистки бутадиена | 1977 |

|

SU717021A1 |

| СПОСОБ ВЫДЕЛЕНИЯ И ОЧИСТКИ ДИВИНИЛА | 1968 |

|

SU358927A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНОВОГО КОНЦЕНТРАТА И ВЫСОКООКТАНОВЫХ КОМПОНЕНТОВ | 1998 |

|

RU2132838C1 |

Изобретение относится к способу выделения и очистки 1,3-бутадиена из смеси преимущественно С4-углеводородов, содержащей 1,3-бутадиен и С4-углеводороды, отличающиеся от него по числу ненасыщенных связей и/или α-ацетиленовых протонов, включающему как минимум зону(ы) экстрактивной ректификации с полярным экстрагентом, десорбции и обычной ректификации, характеризующемуся тем, что в качестве указанного экстрагента используют как минимум полярный органический растворитель с температурой кипения выше 120°С, проводят отгонку С4-углеводородов от указанного экстрагента из зон экстрактивной ректификации и десорбции при высоком давлении от 3,5 до 6,5 ата, как минимум в нижнюю часть и/или в кипятильник(и) зоны(зон) экстрактивной ректификации вводят углеводородный промежуточный десорбент с температурой кипения от 27 до 85°С в количестве, обеспечивающем его содержание в кубе(ах) зоны(зон) десорбции высокого давления от 3 до 30% мас. промежуточный десорбент затем отгоняют от большей части экстрагента в десорбционной зоне низкого давления при 1,0-2,0 ата, рециркулируют экстрагент в верхнюю часть зоны(зон) экстрактивной ректификации и промежуточный десорбент как минимум в указанную(ые) точку(и) экстрактивной ректификации и 1,3-бутадиен подвергают дополнительной очистке от примесей путем ректификации возможно в присутствии малого количества экстрагента. Применение настоящего способа позволяет снизить потери 1,3-бутадиена и повысить технологическую и экономическую эффективность процесса. 9 з.п. ф-лы, 3 табл., 3 ил.

1. Способ выделения и очистки 1,3-бутадиена из смеси преимущественно С4-углеводородов, содержащей 1,3-бутадиен и C4-углеводороды, отличающиеся от него по числу ненасыщенных связей и/или α-ацетиленовых протонов, включающий как минимум зону(ы) экстрактивной ректификации с полярным экстрагентом, десорбции и обычной ректификации, отличающийся тем, что в качестве указанного экстрагента используют как минимум полярный органический растворитель с температурой кипения выше 120°С, проводят отгонку С4-углеводородов от указанного экстрагента из зон экстрактивной ректификации и десорбции при высоком давлении от 3,5 до 6,5 ата, как минимум в нижнюю часть и/или в кипятильник(и) зоны(зон) экстрактивной ректификации вводят углеводородный промежуточный десорбент с температурой кипения от 27 до 85°С в количестве, обеспечивающем его содержание в кубе(ах) зоны(зон) десорбции высокого давления от 3 до 30 мас.% промежуточный десорбент затем отгоняют от большей части экстрагента в десорбционной зоне низкого давления при 1,0-2,0 ата, рециркулируют экстрагент в верхнюю часть зоны(зон) экстрактивной ректификации и промежуточный десорбент как минимум в указанную(ые) точки экстрактивной ректификации и 1,3-бутадиен подвергают дополнительной очистке от примесей путем ректификации возможно в присутствии малого количества экстрагента.

2. Способ по п.1, отличающийся тем, что указанный полярный растворитель выбирают из группы, включающей N,N-диметилформамид, N-метилпирролидон, N,N-диметилацетамид, N-формилморфолин, сульфолан, метоксипропионитрил или их смеси, возможно с водой, и указанный промежуточный десорбент выбирают из группы, включающей изопентан, н-пентан, пентены, циклопентан, гексаны, гексены, циклогексан и их смеси.

3. Способ по п.1, отличающийся тем, что бутан(ы) и бутены отделяют от 1,3-бутадиена в составе дистиллята зоны экстрактивной ректификации, на большей части разделительных элементов которой поддерживают концентрацию указанного экстрагента от 60 до 85 мас.%.

4. Способ по п.1, отличающийся тем, что из нижней части десорбционной(ых) зоны(зон) высокого давления выводят сбоку паровой поток, включающий как минимум α-ацетиленовые углеводороды, метилаллен и промежуточный десорбент, часть потока концентрируют и возвращают в указанную десорбционную зону и остальное количество выводят из системы.

5. Способ по п.1, отличающийся тем, что в верхнюю часть десорбционной зоны высокого давления подают дополнительное количество экстрагента и поддерживают его концентрацию на большинстве разделительных элементов не менее 40 мас.%.

6. Способ по п.1, отличающийся тем, что поддерживают температуру в кубе(ах) зоны (зон) экстрактивной ректификации от 90 до 140°С, в кубе(ах) зоны (зон) десорбции высокого давления от 120 до 170°С и в кубе отгонки промежуточного десорбента от экстрагента от 120 до 170°С.

7. Способ по п.1, отличающийся тем, что очистку 1,3-бутадиена от примесей α-ацетиленов С4 и метилаллена проводят путем ректификации в присутствии малого количества экстрагента, который вводят в верхнюю часть ректификационной зоны и поддерживают его концентрацию на большинстве разделительных элементов от 15 до 40 мас.%.

8. Способ по п.7, отличающийся тем, что из кубового остатка указанной зоны ректификации в присутствии малого количества экстрагента отгоняют С4-углеводороды и оставшуюся часть направляют в указанную зону десорбции высокого давления непосредственно или через ее кипятильник.

9. Способ по п.1, отличающийся тем, что до подачи исходной углеводородной смеси в зону экстрактивной ректификации от указанной смеси отделяют ректификацией как минимум пропин и другие С3-углеводороды.

10. Способ по п.1, отличающийся тем, что до подачи исходной углеводородной смеси в зону экстрактивной ректификации возможно после ректификации как минимум от пропина и других С3-углеводородов в ней проводят каталитическое гидрирование бутенина и частично других α-ацетиленовых углеводородов до остаточного содержания бутенина от 0,01 до 0,2 мас.%.

| СПОСОБ ПЕРЕРАБОТКИ СЫРОГО 1,3-БУТАДИЕНА | 2003 |

|

RU2318791C2 |

| СПОСОБ РАЗДЕЛЕНИЯ КОНТАКТНОГО ГАЗА ДЕГИДРИРОВАНИЯ БУТАНБУТИЛЕНОВЫХ СМЕСЕЙ | 1993 |

|

RU2072343C1 |

| Устройство для ламинирования учебных плакатов | 1986 |

|

SU1530555A1 |

| CN 101239880 А, 13.08.2008 | |||

| US 4049742 А, 20.09.1977. | |||

Авторы

Даты

2012-02-20—Публикация

2010-02-24—Подача