Область техники, к которой относится изобретение

Описанные варианты осуществления изобретения относятся к извлечению бутадиена из потока смешанных углеводородов. Более конкретно, описанные в настоящем документе варианты осуществления изобретения относятся к усовершенствованному способу экстракции бутадиена, пригодному для эксплуатации в условиях высокого или низкого давления.

Уровень техники

Бутадиен представляет собой значимый исходный химикат, который используют, например, для получения синтетических каучуков (гомополимеров бутадиена, стирол-бутадиенового каучука или нитрильного каучука) или для получения термопластичных терполимеров (сополимеров акрилонитрил-бутадиен-стирол). Бутадиен также преобразуют в сульфолан, хлоропрен и 1,4-гексаметилендиамин (через 1,4-дихлорбутен и адипонитрил). Путем димеризации бутадиена возможно также получение винилциклогексена, который может быть дегидрирован с образованием стирола.

Бутадиен может быть получен из насыщенных углеводородов в процессе перегонки или путем термокрекинга (парового крекинга), в этом случае в качестве исходного материала обычно используют нафту. В ходе перегонки или парового крекинга нафты получают смесь метана, этана, этена, ацетилена, пропана, пропена, пропина, аллена, бутенов, бутадиена, бутинов, метилаллена, углеводородов С4 и более.

Благодаря небольшому различию в относительной летучести компонентов погона С4, получение 1,3-бутадиена из погона С4 путем дистилляции проблематично. Поэтому отделение осуществляют путем экстракционной дистилляции, т.е. дистилляции с добавлением экстрагента, обладающего более высокой температурой кипения, чем подлежащая разделению смесь, который увеличивает разницу в относительной летучести компонентов, подлежащих разделению. Благодаря использованию надлежащих экстрагентов возможно получение сырой фракции 1,3-бутадиена из указанного погона С4 способом экстракционной дистилляции, эту фракцию затем подвергают дополнительной очистке в очистных дистилляционных колоннах.

В способах извлечения бутадиена обычно используют установки, состоящие из 3 или 4 колонн экстракционной дистилляции, и разделяют смешанный поток С4 на фракции продуктов, в том числе, поток легкие компоненты/бутан/бутены (продукт Рафинат-1), сырой бутадиеновый продукт, который может быть направлен в обычную систему дистилляции с целью дополнительной очистки, и потоки ацетиленов С3 (пропин) и ацетиленов С4, которые могут быть направлены, например, в установку селективного гидрирования.

В контексте настоящего документа выражение «сырой 1,3-бутадиен» означает углеводородную смесь, полученную из погона С4, из которого было удалено, по меньшей мере, 90% вес. суммы бутанов и бутенов, предпочтительно, по меньшей мере, 98% вес. суммы бутанов и бутенов, более предпочтительно, по меньшей мере, 99% вес. суммы бутанов и бутенов, и одновременно, по меньшей мере, 90% вес. ацетиленов С4, предпочтительно, по меньшей мере, 96% вес. ацетиленов С4, более предпочтительно, по меньшей мере, 99% вес. ацетиленов С4. Сырой 1,3-бутадиен содержит ценный продукт – 1,3-бутадиен – часто в пропорции, по меньшей мере, 80% вес., предпочтительно, по меньшей мере, 90% вес., более предпочтительно, по меньшей мере, 95% вес., при этом остальное составляют примеси. Следовательно, выражение «чистый 1,3-бутадиен» означает углеводородную смесь, которая содержит ценный продукт – 1,3-бутадиен – в пропорции, по меньшей мере, 98% вес., предпочтительно, по меньшей мере, 99,5% вес., более предпочтительно, в диапазоне от 99,7 до 99,9% вес., а остальное – примеси.

Типичные способы извлечения бутадиена из смешанных С4 потоков включают способы экстракционной дистилляции, которые могут предусматривать использование селективных растворителей. Примеры способов экстракционной дистилляции имеются, например, помимо прочих, в патентах США №№ 7692053, 7393992, 7482500, 7226527, 4310388 и 7132038.

Способы экстракционной дистилляции, описанные в указанных выше патентах, обычно входят в одну из двух категорий: обычный способ с использованием низкого давления и компрессора и способ с использованием высокого давления без компрессора, например, описанный в патенте США № 7692053.

Различные технические характеристики оборудования (критерии проектирования) отличаются для «обычного» способа низкого давления по сравнению со способом высокого давления «без компрессора». Например, в способе без компрессора дегазатор может функционировать при давлении в верхней части около 4,21 кг/см2 изб., что немного выше давления в системе экстракционной дистилляции (включая основное промывное устройство, ректификационную колонну и заключительное промывное устройство). Следовательно, рабочие температуры дегазатора соответствующим образом выше: около 148°С в верхней части дегазатора и около 193°С в нижней части дегазатора. Дегазатор в обычном способе, наоборот, может функционировать при давлении в верхней части только 0,7 кг/см2 изб. и намного меньших температурах: около 105°С в верхней части дегазатора и около 149°С в нижней части дегазатора. Кроме того, различаются схемы рекуперации тепла растворителя для этих двух способов, направленные на достижение надлежащей эффективности процесса при существенно отличающихся давлениях.

Сущность заявленных вариантов осуществления изобретения

Было обнаружено, что могут быть разработаны способы экстракции бутадиена, пригодные для создания гибкого производственного процесса при наличии или отсутствии компрессора с малыми дополнительными капитальными затратами. Способ обладает дополнительной гибкостью благодаря возможности функционирования и при высоком, и при низком давлении.

В одном из аспектов описанные в настоящем документе варианты осуществления изобретения относятся к системе извлечения 1,3-бутадиена из фракции С4 и в режиме высокого давления, и в режиме низкого давления. Эта система, помимо прочих компонентов, может включать: систему испарения сырья, предназначенную, по меньшей мере, для частичного испарения углеводородного сырья, содержащего бутаны, бутены, 1,2-бутадиен, 1,3-бутадиен, ацетилены С4, ацетилены С3 и углеводороды С5+; систему экстракционной дистилляции, предназначенную для приведения испаренной углеводородной фракции в контакт с растворителем с целью селективного растворения части углеводородной фракции с образованием (а) фракции, обогащенной растворителем, содержащей 1,3-бутадиен, 1,2-бутадиен, ацетилены С4, ацетилены С3, углеводороды С5+ и первую порцию бутанов и бутенов, и (b) парообразной фракции, содержащей вторую порцию бутанов и бутенов; ректификационную колонну и заключительное промывное устройство, предназначенные, по меньшей мере, для частичной дегазации обогащенного растворителя и извлечения первой парообразной фракции, содержащей первую порцию бутанов и бутенов, второй парообразной фракции, содержащей ацетилены С3 и С4, 1,3-бутадиен, 1,2-бутадиен и углеводороды С5+, и нижней фракции, содержащей частично дегазированный растворитель; дегазатор и охлаждающую колонну, предназначенные для дополнительной дегазации растворителя и извлечения жидкой фракции, содержащей дегазированный растворитель, третьей парообразной фракции, содержащей, по меньшей мере, один из ацетиленов С4 и 1,2-бутадиен, и фракции, содержащей ацетилены С4. Эта система, предназначенная для извлечения 1,3-бутадиена, разработана с возможностью функционирования попеременно (а) с дегазатором в режиме высокого давления или (b) с дегазатором в режиме низкого давления.

В другом аспекте описанные в настоящем документе варианты осуществления изобретения относятся к системе извлечения 1,3-бутадиена из фракции С4 и в режиме высокого давления, и в режиме низкого давления. Эта система может включать: систему испарения сырья, предназначенную, по меньшей мере, для частичного испарения углеводородного сырья, содержащего бутаны, бутены, 1,2-бутадиен, 1,3-бутадиен, ацетилены С4, ацетилены С3 и углеводороды С5+; систему экстракционной дистилляции, предназначенную для приведения испаренной углеводородной фракции в контакт с растворителем с целью селективного растворения части углеводородной фракции с образованием (а) фракции, обогащенной растворителем, содержащей 1,3-бутадиен, 1,2-бутадиен, ацетилены С4, ацетилены С3, углеводороды С5+ и первую порцию бутанов и бутенов, и (b) парообразной фракции, содержащей вторую порцию бутанов и бутенов; ректификационную колонну и заключительное промывное устройство, предназначенные, по меньшей мере, для частичной дегазации обогащенного растворителя и извлечения первой парообразной фракции, содержащей первую порцию бутанов и бутенов, второй парообразной фракции, содержащей ацетилены С3 и С4, 1,3-бутадиен, 1,2-бутадиен и углеводороды С5+, и нижней фракции, содержащей частично дегазированный растворитель; дегазатор и охлаждающую колонну, предназначенные для дополнительной дегазации растворителя и извлечения жидкой фракции, содержащей дегазированный растворитель, третьей парообразной фракции, содержащей, по меньшей мере, один из ацетиленов С4 и 1,2-бутадиен, и фракции, содержащей ацетилены С4; компрессор, предназначенный для сжатия третьей парообразной фракции при функционировании в режиме низкого давления; теплообменник, предназначенный для косвенного нагревания частично дегазированного растворителя жидкой фракцией, содержащей дегазированный растворитель, при функционировании в режиме низкого давления.

В другом аспекте описанные в настоящем документе варианты осуществления изобретения относятся к системе извлечения 1,3-бутадиена из фракции С4 в режиме высокого давления или в режиме низкого давления. Эта система может включать: систему испарения сырья, предназначенную, по меньшей мере, для частичного испарения углеводородного сырья, содержащего бутаны, бутены, 1,2-бутадиен, 1,3-бутадиен, ацетилены С4, ацетилены С3 и углеводороды С5+; систему экстракционной дистилляции, предназначенную для приведения испаренной углеводородной фракции в контакт с растворителем с целью селективного растворения части углеводородной фракции с образованием (а) фракции, обогащенной растворителем, содержащей 1,3-бутадиен, 1,2-бутадиен, ацетилены С4, ацетилены С3, углеводороды С5+ и первую порцию бутанов и бутенов, и (b) парообразной фракции, содержащей вторую порцию бутанов и бутенов; ректификационную колонну и заключительное промывное устройство, предназначенные, по меньшей мере, для частичной дегазации обогащенного растворителя и извлечения первой парообразной фракции, содержащей первую порцию бутанов и бутенов, второй парообразной фракции, содержащей ацетилены С3 и С4, 1,3-бутадиен, 1,2-бутадиен и углеводороды С5+, и нижней фракции, содержащей частично дегазированный растворитель; дегазатор и охлаждающую колонну, предназначенные для дополнительной дегазации растворителя и извлечения жидкой фракции, содержащей дегазированный растворитель, третьей парообразной фракции, содержащей, по меньшей мере, один из ацетиленов С4 и 1,2-бутадиен, и фракции, содержащей ацетилены С4. Эта система, предназначенная для извлечения 1,3-бутадиена, разработана так, что охлаждающая колонна действует и в режиме высокого давления, и в режиме низкого давления.

В другом аспекте описанные в настоящем документе варианты осуществления изобретения относятся к способу извлечения 1,3-бутадиена из фракции С4 попеременно в режиме высокого давления и в режиме низкого давления. Этот способ может включать: по меньшей мере, частичное испарение углеводородного сырья, содержащего бутаны, бутены, 1,2-бутадиен, 1,3-бутадиен, ацетилены С4, ацетилены С3 и углеводороды С5+, в системе испарения сырья; селективное растворение части углеводородной фракции в системе экстракционной дистилляции путем приведения испаренной углеводородной фракции в контакт с растворителем с образованием (а) фракции, обогащенной растворителем, содержащей 1,3-бутадиен, 1,2-бутадиен, ацетилены С4, ацетилены С3, углеводороды С5+ и первую порцию бутанов и бутенов, и (b) парообразной фракции, содержащей вторую порцию бутанов и бутенов; по меньшей мере, частичную дегазацию обогащенного растворителя в ректификационной колонне и заключительном промывном устройстве и извлечение первой парообразной фракции, содержащей первую порцию бутанов и бутенов, второй парообразной фракции, содержащей ацетилены С3 и С4, 1,3-бутадиен, 1,2-бутадиен и углеводороды С5+, и нижней фракции, содержащей частично дегазированный растворитель; дополнительную дегазацию растворителя в дегазаторе и охлаждающей колонне и извлечение жидкой фракции, содержащей дегазированный растворитель, третьей парообразной фракции, содержащей, по меньшей мере, один из ацетиленов С4 и 1,2-бутадиен, и фракции, содержащей ацетилены С4; при этом попеременно (а) дегазатор функционирует в режиме высокого давления, и (b) дегазатор функционирует в режиме низкого давления.

В предшествующих способах потребовалось бы внести намного больше изменений в технологическую схему, что приводило бы либо к большим капитальным затратам, либо меньшей эффективности процесса. При сохранении большей части оборудования, используемого в традиционном процессе, и использовании этого оборудования при работе в режиме без компрессора, способ экстракции бутадиена, соответствующий описанным в настоящем документе вариантам осуществления изобретения, является гибким и не требует повторной оптимизации системы рекуперации тепла растворителя. Что касается дополнительных капитальных затрат, нужен только один дополнительный теплообменник, а также небольшие изменения устройств управления и условий проектирования оборудования, соответствующих функционированию и при высоком, и при низком давлении.

Другие аспекты и преимущества станут ясны из нижеследующего описания и формулы изобретения.

Краткое описание чертежей

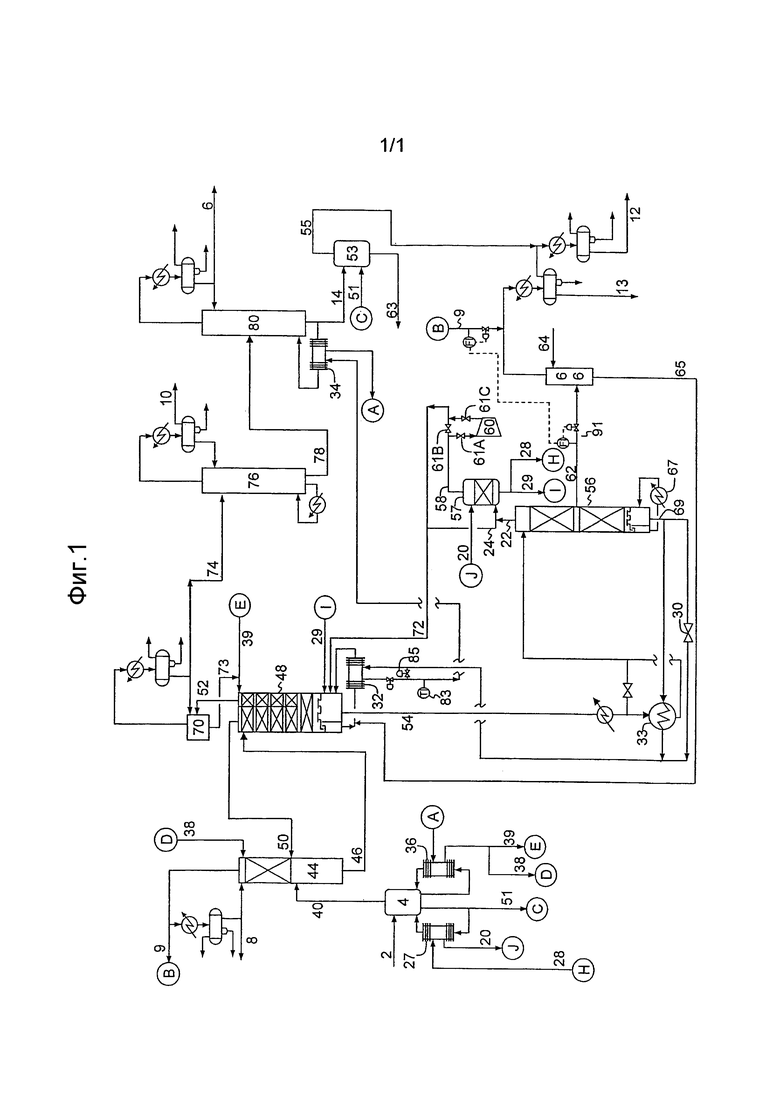

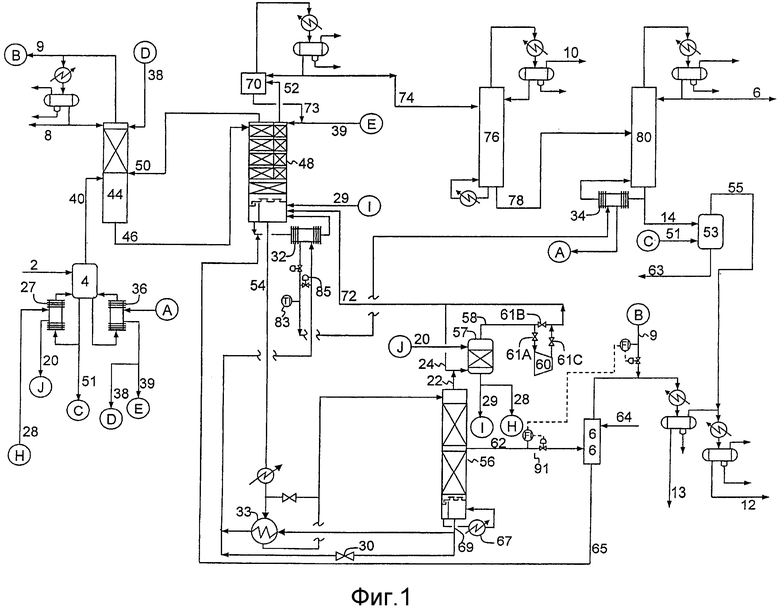

Фиг. 1 представляет собой упрощенную технологическую схему способа извлечения бутадиена, соответствующую описанным в настоящем документе вариантам осуществления изобретения.

Как уже указано, представленная на фиг. 1 технологическая схема является упрощенной, на ней не показаны насосы, клапаны, управляющие клапаны, фильтры, ребойлеры, конденсоры и другое оборудование, обычно имеющее отношение к дистилляционным колоннам и основным нефтехимическим процессам, специалистам в данной области на основании фигур и подробного описания, приводимого ниже, понятно, что такое оборудование присутствует.

Подробное описание

Раскрываемые в настоящем документе варианты осуществления изобретения относятся к извлечению бутадиена из потоков смешанных углеводородов С4. Более конкретно, описанные в настоящем документе варианты осуществления изобретения относятся к усовершенствованному способу экстракции бутадиена, пригодному для эксплуатации в условиях высокого или низкого давления, благодаря чему способ является гибким.

Фракция С4, используемая в данных способах в качестве исходной смеси, представляет собой смесь углеводородов, молекулы которых состоят, преимущественно, из четырех атомов углерода. Фракции С4 получают, например, при производстве этилена и/или пропилена термическим или каталитическим крекингом нефтяной фракции, такой как ожиженный нефтяной газ, легкая нафта или газойль. Фракции С4 также могут быть получены путем каталитического дегидрирования (окислительного и/или неокислительного дегидрирования) н-бутана и/или н-бутена. Получаемые фракции С4, как правило, содержат бутаны, н-бутен, изобутен, 1,3-бутадиен и небольшое количество углеводородов С3 и С5, в том числе метилацетилен, а также бутины, в частности, 1-бутин (этилацетилен) и бутенин (винилацетилен). Содержание 1,3-бутадиена, вообще, составляет от 5 до 80% вес. Например, крекинг-установка или установка CATADIENE может давать от 15 до 17% вес бутадиена. Другие исходные смешанные С4 потоки могут содержать больше или меньше бутадиена. Если в смешанном исходном потоке присутствует винилацетилен, он может быть селективно гидрирован до целевого продукта – 1,3-бутадиена – до подачи смешанного С4 потока в установку экстракции бутадиена. В некоторых вариантах осуществления изобретения поток смешанных углеводородов С4 может быть результатом, по меньшей мере, одного из процессов крекинга, окислительного дегидрирования и неокислительного дегидрирования потока углеводородов С4, содержащего бутан, в одном или нескольких реакторах дегидрирования с получением продукта – газообразного потока, содержащего бутан, бутен и бутадиен.

Описанную выше углеводородную фракцию, содержащую бутаны, бутены, 1,2-бутадиен, 1,3-бутадиен, ацетилены С4, ацетилены С3 и углеводороды С5+, подают в установку экстракции бутадиена с целью отделения и извлечения различных углеводородов, включая одну или несколько фракций легких компонентов/бутаны/бутены (обычно называемую продукт Рафинат-1), фракцию 1,3-бутадиена, фракцию ацетиленов С3 (пропина), фракцию ацетиленов C4, которая может включать порцию 1,2-бутадиена, и фракцию более тяжелых компонентов, которая может включать порцию 1,2-бутадиена и углеводородов C5+. В некоторых вариантах осуществления изобретения димеры бутадиена могут образовываться по потоку до установки экстракции бутадиена или в ходе обработки углеводородной фракции в пределах установки экстракции бутадиена. Компоненты типа винилциклогексена могут быть извлечены с фракцией более тяжелых веществ или как отдельная фракция, содержащая винилциклогексен.

Было обнаружено, что способы экстракции бутадиена могут быть приспособлены для гибкого функционирования, с компрессором или без него, при этом капитальные затраты увеличиваются ненамного. Благодаря возможности работы и при высоком, и при низком давлении, способ является гибким.

Обратимся к фиг. 1, на которой представлена упрощенная технологическая схема способа извлечения бутадиена и при высоком, и при низком давлении, соответствующая описанным в настоящем документе вариантам осуществления изобретения. Исходный поток 2 смешанных углеводородов, содержащий такие углеводороды, как бутаны, бутены, 1,2-бутадиен, 1,3-бутадиен, метилацетилен, винилацетилен и углеводороды C5+, может быть подан в систему 4 испарения сырья, предназначенную для испарения смешанного углеводородного сырья. Испаренное сырье затем по линии 40 подают в основную промывную колонну 44. В основной промывной колонне 44 испаренное сырье приводят в контакт с растворителем, подаваемым по линии 38; бутаны и бутены отделяются от более растворимых 1,3-бутадиена, 1,2-бутадиена, метилацетилена, винилацетилена и углеводородов С5+.

Растворители, пригодные для использования в данном способе, поясняемом фиг.1, могут включать бутиролактон, нитрилы, такие как ацетонитрил, пропионитрил, метоксипропионитрил, кетоны, такие как ацетон, фурфурол, N-алкилзамещенные низшие алифатические амиды, такие как диметилформамид, диэтилформамид, диметилацетамид, диэтилацетамид, N-формилморфолин, N-алкилзамещенные циклические амиды (лактамы), такие как N-алкилпирролидоны, особенно N-метилпирролидон (NMP). В некоторых вариантах осуществления изобретения используют алкилзамещенные низшие алифатические амиды или N-алкилзамещенные циклические амиды, диметилформамид, ацетонитрил, фурфурол или NMP.

В некоторых вариантах осуществления изобретения также возможно использование смесей, состоящих из этих экстрагентов, например NMP и ацетонитрила, смесей этих экстрагентов с сорастворителями и/или трет-бутиловыми эфирами, например метил-трет-бутиловым эфиром, этил-трет-бутиловым эфиром, пропил-трет-бутиловым эфиром, н- или изобутил-трет-бутиловым эфиром. В других вариантах осуществления изобретения NMP может представлять собой водный раствор, содержащий от 0 до примерно 20% вес. воды или от 7 до 10% вес. воды или, в других вариантах осуществления изобретения от 8 до 8,5% вес. воды.

Бутаны и бутены извлекают в основной промывной колонне 44 как верхнюю фракцию 8 (рафинат 1) и фракцию 9 разбавленного рафината. Обогащенный растворитель, содержащий растворенные углеводороды, отводят из основной промывной колонны 44 как нижнюю фракцию 46.

Нижнюю фракцию 46 затем подают в ректификационную колонну 48 с целью, по меньшей мере, частичной дегазации обогащенного растворителя. Какие-либо растворенные бутаны и бутены, как и другие легкие компоненты, могут быть извлечены в ректификационной колонне 48 как верхняя фракция 50, которая может быть рециркулирована для переобработки в основной промывной колонне 44. Метил ацетилен и бутадиены, включая и 1,2-бутадиен, и 1,3-бутадиен, и углеводороды С5+ могут быть извлечены в ректификационной колонне 48 как головной погон 52, а дегазированный растворитель, который может содержать различные компоненты С4, в том числе, 1,2-бутадиен, 1-бутин и винилацетилен, может быть извлечен в ректификационной колонне как нижняя фракция 54.

Нижняя фракция 54 может быть подана в дегазатор 56 для отделения растворителя, захваченных компонентов С4 и фракции ацетилена С4, которая также может включать 1,2-бутадиен. Парообразные С4 углеводороды могут быть извлечены при помощи дегазатора 56 и охлаждающей колонны 57 как верхняя фракция 58. В некоторых вариантах осуществления изобретения, предусматривающих работу при обычных условиях разделения при низком давлении, верхняя фракция 58 может быть сжата при помощи компрессора 60; в других вариантах осуществления изобретения, предусматривающих работу без компрессора и разделение при высоком давлении, верхняя фракция 58 может быть направлена в обход компрессора 60. Заданные рабочие условия могут быть реализованы путем открытия и закрытия клапанов 61А, 61В, 61С в нужной траектории потока.

Верхняя фракция, отведенная из охлаждающей колонны 57, затем может быть рециркулирована, напрямую без сжатия или после сжатия, в зависимости от заданных рабочих условий, в ректификационную колонну 48 по линии 72.

Винилацетиленовая фракция может быть отведена из дегазатора 56 как боковая фракция 62, промыта водой, подаваемой по линии 64, в промывной колонне 66 ацетилена, из которой отведена как фракция 12 винилацетилена. Нижняя фракция промывной колонны ацетилена, отводимая по линии 65, может быть снова рециркулирована в ректификационную колонну 48. Фракция винилциклогексена может быть отведена по линии 13. Дегазированный растворитель может быть извлечен в дегазаторе 56 как нижняя фракция 69 для рециркуляции и подачи в основную промывную колонну 44 и ректификационную колонну 48.

Углеводороды головного погона 52 могут быть отделены от захваченного растворителя в заключительной промывной колонне 70. Растворитель может быть извлечен в заключительной промывной колонне 70 как нижняя фракция 73 и рециркулирован в ректификационную колонну 48, поток сырого бутадиенового продукта может быть отведен из заключительной промывной колонны 70 как верхняя фракция 74.

Сырой бутадиеновый продукт (верхняя фракция 74) покидает секцию экстракционной дистилляции, после чего поступает в дистилляционную колонну 76 метилацетилена, в которой метилацетилен извлекают как верхнюю фракцию 10. Нижняя фракция 78 содержит 1,3-бутадиен, 1,2-бутадиен и более тяжелые углеводороды; ее подают во фракционирующую колонну 80 бутадиена. 1,3-бутадиен с чистотой более 99,6% извлекают во фракционирующей колонне 80 бутадиена как верхнюю фракцию 6, 1,2-бутадиен и более тяжелые компоненты отводят как нижнюю фракцию 14.

В некоторых вариантах осуществления изобретения может оказаться желательным гидрировать ацетилены фракций 10, 12, чтобы получить дополнительное количество олефинов и диенов. Дополнительно или в качестве альтернативы, может оказаться желательным использование колонны зеленого масла для извлечения олигомеров бутадиена (винилциклогексана) и олигомеров других олефиновых компонентов исходного углеводородного потока, которые могут образоваться в ходе разделения, как отмечалось выше. Например, нижняя фракция 14 затем может быть соединена с потоком 51 продувки подогревателя сырья в барабане 53, из которого 1,2-бутадиен может быть отведен как верхний погон 55, в конце концов соединяемый с винилацетиленом и отводимый как поток 12. Более тяжелые соединения могут быть отведены из барабана 53 как нижняя фракция 63.

Для достижения эффективного функционирования и сведения к минимуму капитальных затрат при возможности выбора варианта эксплуатации способа с компрессором или без компрессора, например с целью экономии эксплуатационных затрат (электроэнергии и т.д.), различные аспекты данного способа необходимо должным образом настроить или рассчитать. В настоящем способе обычный способ экстракции бутадиена и способ без компрессора соединены таким образом, что оба режима функционирования эффективны при минимуме дополнительных капитальных затрат на установку, обеспечивая необходимую гибкость. Аспекты, использованные для обеспечения желаемой гибкости, далее описаны более подробно.

Как указано выше, вокруг компрессора 60 должны быть размещены надлежащие клапаны. Например, при закрытом клапане 61В и открытых клапанах 61А и 61С процесс может осуществляться в обычном режиме (при низком давлении). В качестве альтернативы, при закрытых клапанах 61А и 61С и открытом клапане 61В процесс может осуществляться без компрессора (при высоком давлении).

Из-за различия рабочих давлений и температур многие колонны, теплообменники и соответствующие трубопроводы должны быть разработаны с учетом требований в более широком диапазоне рабочих режимов. Например, в режиме высокого давления (без компрессора) дегазатор 56 может работать при давлении в верхней части от примерно 4 до примерно 5 кг/см2 изб., что немного выше давления в системе экстракционной дистилляции (включая основное промывное устройство, ректификационную колонну и заключительное промывное устройство). Следовательно, рабочие температуры дегазатора 56 соответствующим образом выше: от примерно 140°С до примерно 160°С в верхней части дегазатора и от примерно 185°С до примерно 200°С в нижней части дегазатора. Напротив, дегазатор в обычном способе (в режиме низкого давления) может функционировать при давлении в верхней части в диапазоне от примерно 0,5 до примерно 0,7 кг/см2 изб. и намного меньших температурах: от примерно 95°С до примерно 115°С в верхней части дегазатора и от примерно 140°С до примерно 160°С в нижней части дегазатора. Таким образом, из-за более высоких давлений и температур могут понадобиться, например, незначительные изменения конструкционных параметров колонны дегазатора (толщина стенок и т.д.). Теплообменники, связанные с дегазатором 56 (такие как ребойлер 67 и т.д.), также должны быть сконструированы с возможностью функционирования при различных возможных температурах, при этом конструкция должна учитывать требования как по температуре, так и по давлению, а также обеспечивать достаточную площадь поверхности, соответствующую тепловой нагрузке, возникающей при различных рабочих условиях. Теплоносители в различных режимах также могут быть разными, при этом пар среднего давления (или достаточно сниженного после поступления из источника высокого давления) может быть использован для подвода тепла в ребойлере 67 во время работы в режиме низкого давления, тогда как пар высокого давления может потребоваться во время работы без компрессора.

Требования к теплообмену в ребойлере 67 являются одним из примеров того, насколько различается общая потребность в тепловой энергии для этих двух режимов, что необходимо учитывать. Эффективная рекуперация тепла при рециркуляции растворителя также должна быть рассчитана с учетом обоих режимов работы. Один из возможных способов снятия тепла в контуре циркуляции растворителя показан на фиг.1 (резервуар для растворителя не показан). При работе в обычном режиме (при низком давлении) обедненный растворитель, отводимый из нижней части дегазатора 56 по линии 69, рециркулируют через клапан 30 и сначала используют в качестве теплоносителя в ребойлере 32 (нижней части ректификационной колонны 48). Затем обедненный растворитель может быть использован для подведения тепла в ребойлере 34 (нижняя часть колонны 80 бутадиена). Затем обедненный растворитель может быть использован для испарения части сырья 2 в теплообменнике 36. После рекуперации тепла в этих теплообменниках обедненный растворитель может быть подан в верхнюю часть основной промывной колонны 44 и ректификационной колонны 48 по линиям 38 и 39 соответственно с целью описанного выше извлечения бутадиена. При работе без компрессора (при высоком давлении) обедненный растворитель, отведенный из нижней части дегазатора 56 по линии 69, сначала используют для подогревания сырья 54 дегазатора в теплообменнике 33, за чем следует отведение, как описано выше в отношении обычной работы при низком давлении. Для обеспечения необходимой циркуляции вокруг или через теплообменник 33 в режиме низкого давления или высокого давления, соответственно, нужны надлежащие клапаны и устройства управления (не показаны).

И в обычном режиме, и в режиме без компрессора тепло также может быть рекуперировано при помощи контура циркуляции воды (который может содержать воду и некоторое количество растворителя). Например, вода и растворитель могут быть поданы по линии 20 в охлаждающую колонну 57 и посредством прямого теплообмена снимать тепло верхней фракции 22 дегазатора 56 и контура рециркуляции 24 компрессора 60. Фракция вода/растворитель, отведенная из нижней части охлаждающей колонны 57, затем может быть использована для испарения части сырья 2 посредством косвенного теплообмена в теплообменнике 27 и/или может быть введена в нижнюю часть ректификационной колонны 48, подача осуществляется по линиям 28 и 29, соответственно. По выходе из теплообменника 27 смесь вода/растворитель может быть снова рециркулирована по линии 20 в охлаждающую колонну 57.

В типичном способе без компрессора известного уровня техники охлаждающую колонну 57, наряду с другими единицами оборудования, не используют, и схема рекуперации тепла растворителя была изменена (оптимизирована) так, чтобы процесс был эффективным, для чего потребовалось изменение многих единиц оборудования. Однако, как показано на фиг. 1, гибкий способ предусматривает наличие охлаждающей колонны в системе рекуперации тепла для обеспечения эффективной работы и снятия тепла и при обычной работе, и при работе без компрессора. Благодаря этому сводятся к минимуму изменения, необходимые для превращения обычной схемы в бескомпрессорную.

Расположение датчиков температуры или термопар также должно быть адаптировано для работы и при низком давлении, и при высоком давлении. Например, из-за различий в температуре нижней части колонны дегазатора 56 датчик температуры 83 должен быть надлежащим образом размещен по потоку ниже обводной линии 85. Это обеспечивает точное измерение температуры растворителя, выходящего из теплообменника 32 и/или обходящего его, таким образом, обеспечивается надлежащее регулирование количества растворителя, подаваемого в теплообменник 34 или возвращаемого на регенерацию растворителя (не показано). Точно так же клапанные механизмы и другие аспекты многочисленных единиц оборудования должны быть надлежащим образом подобраны так, чтобы соответствовать диапазону расходов, температур и давлений, которые могут иметь место при обоих режимах функционирования.

Регулирование расхода также должно быть приспособлено для обоих режимов функционирования. Например, расход потока бокового погона 62 из дегазатора 56, измеренный расходомером 91 может быть использован для регулирования разбавления рафината, подаваемого по линии 9 в верхнюю часть промывной колонны 66 ацетилена.

Помимо изложенных соображений может быть осуществлена разработка системы с числовым управлением (digital control system – DCS) или другого средства управления, предназначенного для управления функционированием системы в обеих рабочих конфигурациях. Например, при работе без компрессора количество обедненного растворителя, циркулирующего через теплообменник 33, может регулироваться в связи с достижением заданной температуры сырья на входе в дегазатор 56. Однако, когда DCS переключена в режим низкого давления, DCS может отключать операции клапанов или других компонентов, связанных с теплообменником 33, так как он не участвует в работе. Заданные величины, параметры регулирования (параметры пропорционально-интегрально-дифференциального (PID) регулирования и т.д. для управления тем, насколько быстро клапан или другое оборудование реагирует на отклонение от заданных величин) и другие аспекты управления также могут подлежать автоматическому изменению при переключении между рабочими конфигурациями. Кроме того, DCS может быть запрограммирована или разработана так, чтобы обеспечивать плавный переход между рабочими конфигурациями, например, путем постепенного линейного включения/выключения компрессора, теплообменника 33 и изменения других аспектов процесса так, чтобы исключить сбои в работе колонны во время переходного периода.

Как описано выше, способы экстракции бутадиена, соответствующие вариантам осуществления изобретения, описанным в данном документе, предназначены для гибкого функционирования, с компрессором или без него, при этом требуются небольшие дополнительные капитальные затраты. Для предыдущих конструкций потребовалось бы намного больше изменений технологической схемы, приводящих либо к большим капитальным затратам, либо к меньшей эффективности процесса. При сохранении большей части оборудования, используемого в традиционном процессе, и использовании этого оборудования при работе в режиме без компрессора, способ экстракции бутадиена, соответствующий описанным в настоящем документе вариантам осуществления изобретения, является гибким и не требует повторной оптимизации системы рекуперации тепла растворителя. Что касается дополнительных капитальных затрат, нужен только один дополнительный теплообменник, а также небольшие изменения устройств управления и условий проектирования оборудования, соответствующих функционированию и при высоком, и при низком давлении.

Хотя данное описание включает ограниченное число вариантов осуществления изобретения, специалистам в этой области, руководствующихся настоящим описанием, понятно, что могут быть разработаны другие варианты осуществления изобретения, которые не выходят за рамки объема настоящего описания. Следовательно, объем изобретения ограничивается только прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСТРАКЦИИ БУТАДИЕНА | 2013 |

|

RU2602807C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОЧИЩЕННОГО 1,3-БУТАДИЕНА | 2005 |

|

RU2330005C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО 1,3-БУТАДИЕНА | 2018 |

|

RU2754823C2 |

| УПРОЩЕННЫЙ СПОСОБ ВЫДЕЛЕНИЯ ЧИСТОГО 1,3-БУТАДИЕНА | 2018 |

|

RU2766334C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРОГО 1,3-БУТАДИЕНА ЭКСТРАКТИВНОЙ ДИСТИЛЛЯЦИЕЙ C-ФРАКЦИИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2279421C2 |

| СПОСОБ ВЫДЕЛЕНИЯ СЫРОГО 1,3-БУТАДИЕНА ИЗ C-ФРАКЦИИ | 2004 |

|

RU2310640C2 |

| ИЗБИРАТЕЛЬНАЯ ЭКСТРАКЦИЯ ОЛЕФИНОВ | 2013 |

|

RU2617692C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО 1-БУТЕНА | 2006 |

|

RU2304134C1 |

| СПОСОБ НЕПРЕРЫВНОГО РАЗДЕЛЕНИЯ C-ФРАКЦИИ | 2003 |

|

RU2319684C9 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО 1-БУТЕНА ИЗ C-ФРАКЦИЙ | 2010 |

|

RU2436758C2 |

Изобретение относится к вариантам системы извлечения 1,3-бутадиена из фракции С4 и в режиме высокого давления, и в режиме низкого давления. Один из вариантов системы включает: систему испарения сырья, предназначенную, по меньшей мере, для частичного испарения углеводородного сырья, содержащего бутаны, бутены, 1,2-бутадиен, 1,3-бутадиен, ацетилены С4, ацетилены С3 и углеводороды С5+; систему экстракционной дистилляции, предназначенную для приведения испаренной углеводородной фракции в контакт с растворителем с целью селективного растворения части углеводородной фракции с образованием (а) фракции, обогащенной растворителем, содержащей 1,3-бутадиен, 1,2-бутадиен, ацетилены С4, ацетилены С3, углеводороды С5+ и первую порцию бутанов и бутенов, и (b) парообразной фракции, содержащей вторую порцию бутанов и бутенов; ректификационную колонну и заключительное промывное устройство, предназначенные, по меньшей мере, для частичной дегазации обогащенного растворителя и извлечения первой парообразной фракции, содержащей первую порцию бутанов и бутенов, второй парообразной фракции, содержащей ацетилены С3 и С4, 1,3-бутадиен, 1,2-бутадиен и углеводороды С5+, и нижней фракции, содержащей частично дегазированный растворитель; дегазатор и охлаждающую колонну, предназначенные для дополнительной дегазации растворителя и извлечения жидкой фракции, содержащей дегазированный растворитель, третьей парообразной фракции, содержащей, по меньшей мере, один из ацетиленов С4 и 1,2-бутадиен, и фракции, содержащей ацетилены С4. При этом система, предназначенная для извлечения 1,3-бутадиена, способна функционировать при извлечении 1,3-бутадиена из фракции С4 (а) с дегазатором в режиме высокого давления и (b) с дегазатором в режиме низкого давления. Возможность работы и при высоком, и при низком давлении обеспечивает дополнительную гибкость процесса. 4 н. и 15 з.п. ф-лы, 1 ил.

1. Система извлечения 1,3-бутадиена из фракции С4 и в режиме высокого давления, и в режиме низкого давления, включающая:

систему испарения сырья, предназначенную, по меньшей мере, для частичного испарения углеводородного сырья, содержащего бутаны, бутены, 1,2-бутадиен, 1,3-бутадиен, ацетилены С4, ацетилены С3 и углеводороды С5+;

систему экстракционной дистилляции, предназначенную для приведения испаренной углеводородной фракции в контакт с растворителем с целью селективного растворения части углеводородной фракции с образованием (а) фракции, обогащенной растворителем, содержащей 1,3-бутадиен, 1,2-бутадиен, ацетилены С4, ацетилены С3, углеводороды С5+ и первую порцию бутанов и бутенов, и (b) парообразной фракции, содержащей вторую порцию бутанов и бутенов;

ректификационную колонну и заключительное промывное устройство, предназначенные, по меньшей мере, для частичной дегазации обогащенного растворителя и извлечения первой парообразной фракции, содержащей первую порцию бутанов и бутенов, второй парообразной фракции, содержащей ацетилены С3 и С4, 1,3-бутадиен, 1,2-бутадиен и углеводороды С5+, и нижней фракции, содержащей частично дегазированный растворитель;

дегазатор и охлаждающую колонну, предназначенные для дополнительной дегазации растворителя и извлечения жидкой фракции, содержащей дегазированный растворитель, третьей парообразной фракции, содержащей, по меньшей мере, один из ацетиленов С4 и 1,2-бутадиен, и фракции, содержащей ацетилены С4,

при этом система, предназначенная для извлечения 1,3-бутадиена, способна функционировать при извлечении 1,3-бутадиена из фракции С4 (а) с дегазатором в режиме высокого давления и (b) с дегазатором в режиме низкого давления.

2. Система по п. 1, дополнительно включающая:

компрессор, предназначенный для сжатия третьей парообразной фракции при функционировании в режиме низкого давления; и

теплообменник, предназначенный для косвенного нагревания частично дегазированного растворителя жидкой фракцией, содержащей дегазированный растворитель, при функционировании в режиме высокого давления.

3. Система по п. 2, в которой клапаны и трубопроводы, связанные с теплообменником и компрессором, могут функционировать, соответственно, так, что (а) в режиме низкого давления жидкая фракция, содержащая дегазированный растворитель, направляется в обход теплообменника, а третья парообразная фракция проходит через компрессор, и (b) в режиме высокого давления жидкая фракция, содержащая дегазированный растворитель, проходит через теплообменник, а третья парообразная фракция направляется в обход компрессора.

4. Система по любому из пп. 1-3, дополнительно включающая:

систему управления, предназначенную для управления системой извлечения 1,3-бутадиена с компрессором или без него.

5. Система по п. 4, в которой система управления дополнительно предназначена для отключения или включения операций части системы извлечения 1,3-бутадиена на основании выбранного режима функционирования.

6. Система по п. 4, в которой система управления дополнительно предназначена для осуществления перехода между режимами функционирования.

7. Система по любому из пп. 1-3, 5 или 6, в которой система извлечения 1,3-бутадиена имеет такую конфигурацию, что охлаждающая колонна функционирует и в режиме высокого давления, и в режиме низкого давления.

8. Система по п. 4, в которой система извлечения 1,3-бутадиена имеет такую конфигурацию, что охлаждающая колонна функционирует и в режиме высокого давления, и в режиме низкого давления.

9. Система по любому из пп. 1-3, 5 или 6, в которой охлаждающая колонна, дегазатор и ребойлер дегазатора предназначены для работы в условиях по температуре и давлению, соответствующих обоим режимам функционирования.

10. Система по п. 4, в которой охлаждающая колонна, дегазатор и ребойлер дегазатора предназначены для работы в условиях по температуре и давлению, соответствующих обоим режимам функционирования.

11. Система по п. 7, в которой охлаждающая колонна, дегазатор и ребойлер дегазатора предназначены для работы в условиях по температуре и давлению, соответствующих обоим режимам функционирования.

12. Система по п. 8, в которой охлаждающая колонна, дегазатор и ребойлер дегазатора предназначены для работы в условиях по температуре и давлению, соответствующих обоим режимам функционирования.

13. Система извлечения 1,3-бутадиена из фракции С4 попеременно в режиме высокого давления или в режиме низкого давления, включающая:

систему испарения сырья, предназначенную, по меньшей мере, для частичного испарения углеводородного сырья, содержащего бутаны, бутены, 1,2-бутадиен, 1,3-бутадиен, ацетилены С4, ацетилены С3 и углеводороды С5+;

систему экстракционной дистилляции, предназначенную для приведения испаренной углеводородной фракции в контакт с растворителем с целью селективного растворения части углеводородной фракции с образованием (а) фракции обогащенной растворителем, содержащей 1,3-бутадиен, 1,2-бутадиен, ацетилены С4, ацетилены С3, углеводороды С5+ и первую порцию бутанов и бутенов, и (b) парообразной фракции, содержащей вторую порцию бутанов и бутенов;

ректификационную колонну и заключительное промывное устройство, предназначенные, по меньшей мере, для частичной дегазации обогащенного растворителя и извлечения первой парообразной фракции, содержащей первую порцию бутанов и бутенов, второй парообразной фракции, содержащей ацетилены С3 и С4, 1,3-бутадиен, 1,2-бутадиен и углеводороды С5+, и нижней фракции, содержащей частично дегазированный растворитель;

дегазатор и охлаждающую колонну, предназначенные для дополнительной дегазации растворителя и извлечения жидкой фракции, содержащей дегазированный растворитель, третьей парообразной фракции, содержащей, по меньшей мере, один из ацетиленов С4 и 1,2-бутадиен, и фракции, содержащей ацетилены С4;

компрессор, предназначенный для сжатия третьей парообразной фракции при функционировании в режиме низкого давления; и

теплообменник, предназначенный для косвенного нагревания частично дегазированного растворителя жидкой фракцией, содержащей дегазированный растворитель, при функционировании в режиме высокого давления.

14. Система извлечения 1,3-бутадиена из фракции С4 попеременно в режиме высокого давления и в режиме низкого давления, включающая:

систему испарения сырья, предназначенную, по меньшей мере, для частичного испарения углеводородного сырья, содержащего бутаны, бутены, 1,2-бутадиен, 1,3-бутадиен, ацетилены С4, ацетилены С3 и углеводороды C5+ с получением парообразной углеводородной фракции;

систему экстракционной дистилляции, предназначенную для приведения испаренной углеводородной фракции в контакт с растворителем с целью селективного растворения части углеводородной фракции с образованием (а) фракции, обогащенной растворителем, содержащей 1,3-бутадиен, 1,2-бутадиен, ацетилены С4, ацетилены С3, углеводороды C5+ и первую порцию бутанов и бутенов, и (b) парообразной фракции, содержащей вторую порцию бутанов и бутенов;

ректификационную колонну и заключительное промывное устройство, предназначенные, по меньшей мере, для частичной дегазации обогащенного растворителя и извлечения первой парообразной фракции, содержащей первую порцию бутанов и бутенов, второй парообразной фракции, содержащей ацетилены С3 и С4, 1,3-бутадиен, 1,2-бутадиен и углеводороды С5+, и нижней фракции, содержащей частично дегазированный растворитель;

дегазатор и охлаждающую колонну, предназначенные для дополнительной дегазации растворителя и извлечения жидкой фракции, содержащей дегазированный растворитель, третьей парообразной фракции, содержащей, по меньшей мере, один из ацетиленов С4 и 1,2-бутадиен, и фракции, содержащей ацетилены С4;

при этом система извлечения 1,3-бутадиена имеет такую конфигурацию, что охлаждающая колонна способна функционировать и в режиме высокого давления, и в режиме низкого давления.

15. Способ извлечения 1,3-бутадиена из фракции С4 попеременно в режиме высокого давления и в режиме низкого давления, включающий:

по меньшей мере, частичное испарение углеводородного сырья, содержащего бутаны, бутены, 1,2-бутадиен, 1,3-бутадиен, ацетилены С4, ацетилены С3 и углеводороды C5+, в системе испарения сырья с получением парообразной углеводородной фракции;

селективное растворение части углеводородной фракции в системе экстракционной дистилляции путем приведения испаренной углеводородной фракции в контакт с растворителем с образованием (а) фракции, обогащенной растворителем, содержащей 1,3-бутадиен, 1,2-бутадиен, ацетилены С4, ацетилены С3, углеводороды С5+ и первую порцию бутанов и бутенов, и (b) парообразной фракции, содержащей вторую порцию бутанов и бутенов;

по меньшей мере, частичную дегазацию обогащенной растворителем фракции в ректификационной колонне и заключительном промывном устройстве и извлечение первой парообразной фракции, содержащей первую порцию бутанов и бутенов, второй парообразной фракции, содержащей ацетилены С3 и С4, 1,3-бутадиен, 1,2-бутадиен и углеводороды С5+, и нижней фракции, содержащей частично дегазированный растворитель;

дополнительную дегазацию растворителя в дегазаторе и охлаждающей колонне и извлечение жидкой фракции, содержащей дегазированный растворитель, третьей парообразной фракции, содержащей, по меньшей мере, один из ацетиленов С4 и 1,2-бутадиен, и фракции, содержащей ацетилены С4;

при этом попеременно (а) дегазатор функционирует в режиме высокого давления, и (b) дегазатор функционирует в режиме низкого давления.

16. Способ по п. 15, дополнительно включающий переход между функционированием дегазатора в режиме высокого давления и функционированием дегазатора в режиме низкого давления.

17. Способ по п. 15 или п. 16, в котором функционирование дегазатора в режиме низкого давления дополнительно включает сжатие третьей парообразной фракции с использованием компрессора и в котором функционирование дегазатора в режиме высокого давления дополнительно включает косвенное нагревание частично дегазированного растворителя жидкой фракцией, содержащей дегазированный растворитель, в теплообменнике.

18. Способ по п. 17, дополнительно включающий функционирование клапанов и трубопроводов, связанных с теплообменником и компрессором, соответственно, так, что (а) в режиме низкого давления жидкая фракция, содержащая дегазированный растворитель, направляется в обход теплообменника, а третья парообразная фракция проходит через компрессор, и (b) в режиме высокого давления жидкая фракция, содержащая дегазированный растворитель, проходит через теплообменник, а третья парообразная фракция направляется в обход компрессора.

19. Способ по п. 15, предусматривающий функционирование охлаждающей колонны и в режиме высокого давления, и в режиме низкого давления.

| US 7692053 B2, 06.04.2010 | |||

| US 4162198 A, 24.07.1979 | |||

| EA 200701050 A1, 28.12.2007. |

Авторы

Даты

2017-01-18—Публикация

2013-09-19—Подача