ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к конструкции камеры сгорания газовой турбины и способу изготовления камеры сгорания газовой турбины и, в частности, касается технологии, которая эффективно применима к конструкции и способу изготовления топливной форсунки, которую изготавливают по технологии трехмерного аддитивного производства деталей из металлов.

Для газовых турбин установлены строгие экологические стандарты в отношении выбросов NOx при работе газовых турбин для снижения нагрузки, которую выхлопные газы создают для окружающей среды. Так как количество выбросов NOx из выхлопных газов увеличивается с повышением температуры пламени, необходимо локально подавлять образование высокотемпературного пламени и реализовать равномерное горение. Для получения равномерного горения топлива требуется горелка сложной конструкции, которая обеспечивает высокую дисперсность топлива.

В качестве средства для изготовления горелки сложной конструкции предлагается технология трехмерного аддитивного производства. В соответствии с технологией трехмерного аддитивного производства появляется возможность изготавливать сложную конструкцию структуру за счет облучения металлических порошков лазером и, таким образом, спекания этих металлических порошков. Применение технологии трехмерного аддитивного производства для изготовления конструкции (детали) горелки позволяет реализовать сложную конструкцию, которая обеспечивает повышение дисперсности топлива.

Несмотря на то, что повышение дисперсности топлива способствует сокращению выбросов NOx, существует вероятность того, что временами в зависимости от условий работы камеры сгорания может возникать нестабильное горение. Нестабильное горение может вызывать колебания давления в камере сгорания вследствие нестабильного горения, и таким образом может приводить к повреждению деталей. Чтобы предотвратить такое повреждение деталей, необходимо выбирать конструкцию, способную выдерживать временное увеличение колебаний давления.

Из уровня техники в области, к которой относится настоящее изобретение, известна технология, которая раскрыта, например, в выложенной заявке на патент Японии, опубликованной под №2007-205351. В этой выложенной заявке на патент Японии, опубликованной под №2007-205351, «в аэродинамических профилях для использования в газотурбинном двигателе один аэродинамический профиль для использования в газотурбинном двигателе включает в себя ячеистый материал, размещенный в полости таким образом, чтобы обеспечить возможность формирования полости и укрепления аэродинамического профиля, и распределенный по всей полости, а также среду, демпфирующую вибрацию, которая размещена в этой полости для обеспечения демпфирования вибрации аэродинамического профиля и распределена по всему ячеистому материалу в полости».

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Как описано выше, можно реализовать сложную конструкцию, позволяющую повысить дисперсность топлива за счет трехмерного ламинирования. В то же время необходимо выбирать конструкцию, способную выдерживать временное увеличение колебаний давления, вызываемых нестабильным горением.

Как правило, вибрационное напряжение, создаваемое колебаниями давления, достигает максимума на концевом участке в основании топливной форсунки. Одним из способов снижения вибрационного напряжения является способ увеличения диаметра концевого участка в основании топливной форсунки. Этот способ приводит к увеличению модуля поперечного сечения вследствие увеличения диаметра концевого участка в основании и таким образом - к снижению вибрационного напряжения, но только тогда, когда есть место для увеличения диаметра концевого участка в основании.

Другой способ представляет собой способ повышения характеристики демпфирования топливной форсунки и таким образом - снижения вибрационного напряжения. Этот способ позволяет снизить вибрационное напряжение за счет включения конструкции, которая повышает характеристики демпфирования в результате использования трехмерного аддитивного производства в топливной форсунке без изменения формы топливной форсунки.

В выложенной заявке на патент Японии, опубликованной под №2007-205351, вибрация аэродинамического профиля демпфируется за счет размещения среды, демпфирующей вибрацию, по всей внутренней полости. Однако о проблеме вибрационного напряжения на концевом участке в основании топливной форсунки и повышения характеристики демпфирования за счет трехмерного аддитивного производства, как описанное выше, не говорится ничего.

Следовательно, задачей настоящего изобретения является создание камеры сгорания газовой турбины, которая включает в себя топливную форсунку, которая имеет высокие характеристики демпфирования вибрационного напряжения, вызываемого нестабильным горением, в камере сгорания газовой турбины, которая включает в себя топливную форсунку, которую формуют посредством трехмерного аддитивного производства.

Кроме того, задачей настоящего изобретения также является способ изготовления топливной форсунки, который позволяет изготавливать топливную форсунку, которая имеет высокие характеристики демпфирования вибрационного напряжения, вызываемого нестабильным горением, в способе изготовления топливной форсунки посредством трехмерного аддитивного производства.

Для решения указанных выше задач в соответствии с одним аспектом настоящего изобретения предлагается камера сгорания газовой турбины, включающая в себя топливную форсунку, которую формуют посредством трехмерного аддитивного производства, отличающаяся тем, что эта топливная форсунка имеет первую область, в которой металлические порошки являются спеченными, и вторую область, которая окружена первой областью и в которой металлические порошки являются неспеченными.

Кроме того, в соответствии с другим аспектом настоящего изобретения предлагается способ изготовления топливной форсунки посредством трехмерного аддитивного производства деталей из металлов, содержащий: (а) этап облучения лазером первой области поверхности, которую формуют посредством трехмерного аддитивного производства деталей из металлов, и спекания металлических порошков в первой области, и (b) этап оставления неспеченных металлических порошков во второй области, которая окружена первой областью формованной поверхности, без облучения лазером.

В соответствии с настоящим изобретением, появляется возможность реализовать камеру сгорания газовой турбины, которая включает в себя топливную форсунку, которая имеет высокую характеристику демпфирования вибрационного напряжения, вызываемого нестабильным горением, в камере сгорания газовой турбины, которая включает в себя топливную форсунку, которую формуют посредством трехмерного аддитивного производства.

Кроме того, в способе изготовления топливной форсунки посредством трехмерного аддитивного производства появляется также возможность реализовать способ изготовления топливной форсунки, который позволяет изготавливать топливную форсунку, которая имеет высокую характеристику демпфирования вибрационного напряжения, вызываемого нестабильным горением.

Следовательно, появляется возможность создания камеры сгорания газовой турбины, которая имеет достаточную конструкционную надежность для увеличения колебаний давления, вызываемых нестабильным горением.

Задачи, конструкции и технические результаты, не рассмотренные выше, станут очевидными из приводимого ниже описания вариантов осуществления.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

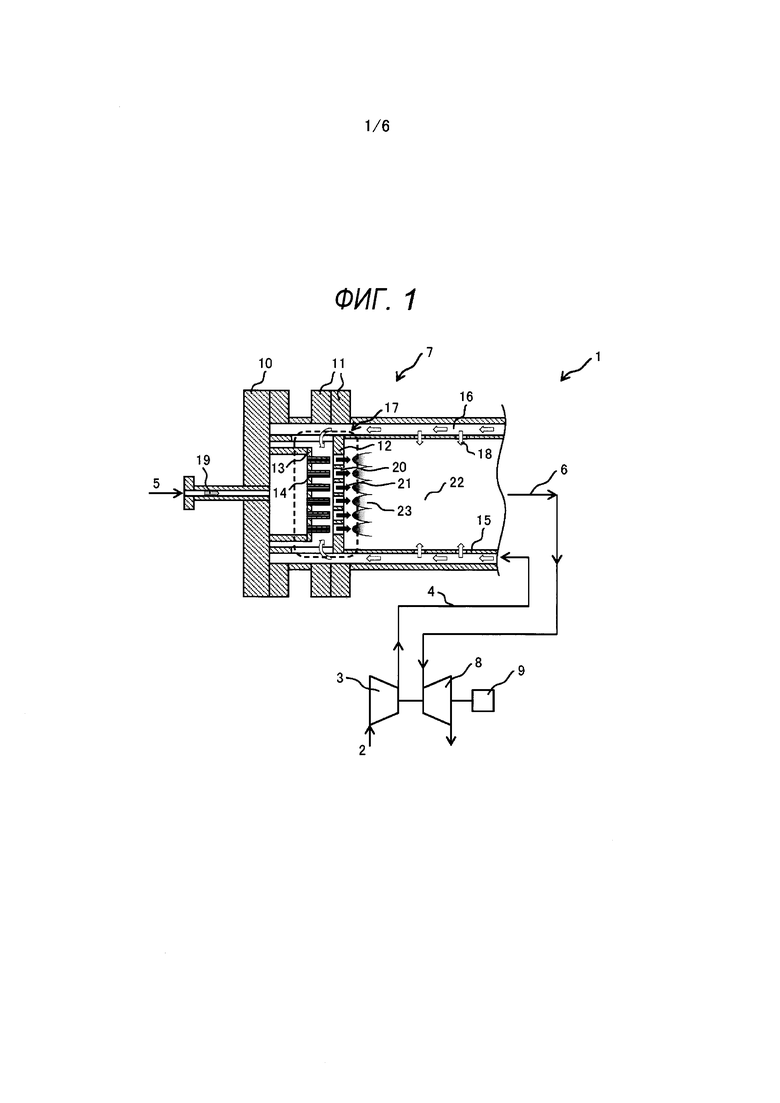

Фиг. 1 - схематический вид в разрезе, иллюстрирующий один вариант осуществления конструкции камеры сгорания газовой турбины в соответствии с одним вариантом осуществления настоящего изобретения;

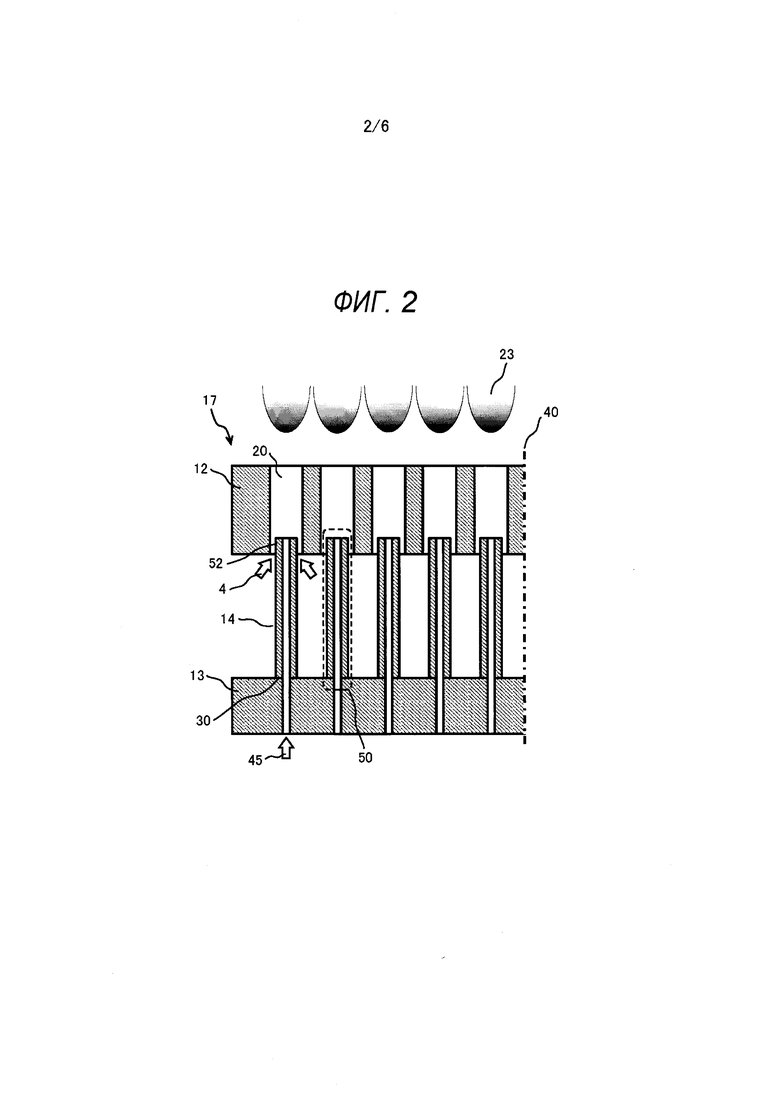

Фиг. 2 - увеличенный схематический вид, иллюстрирующий один вариант осуществления горелки 17 на фиг. 1;

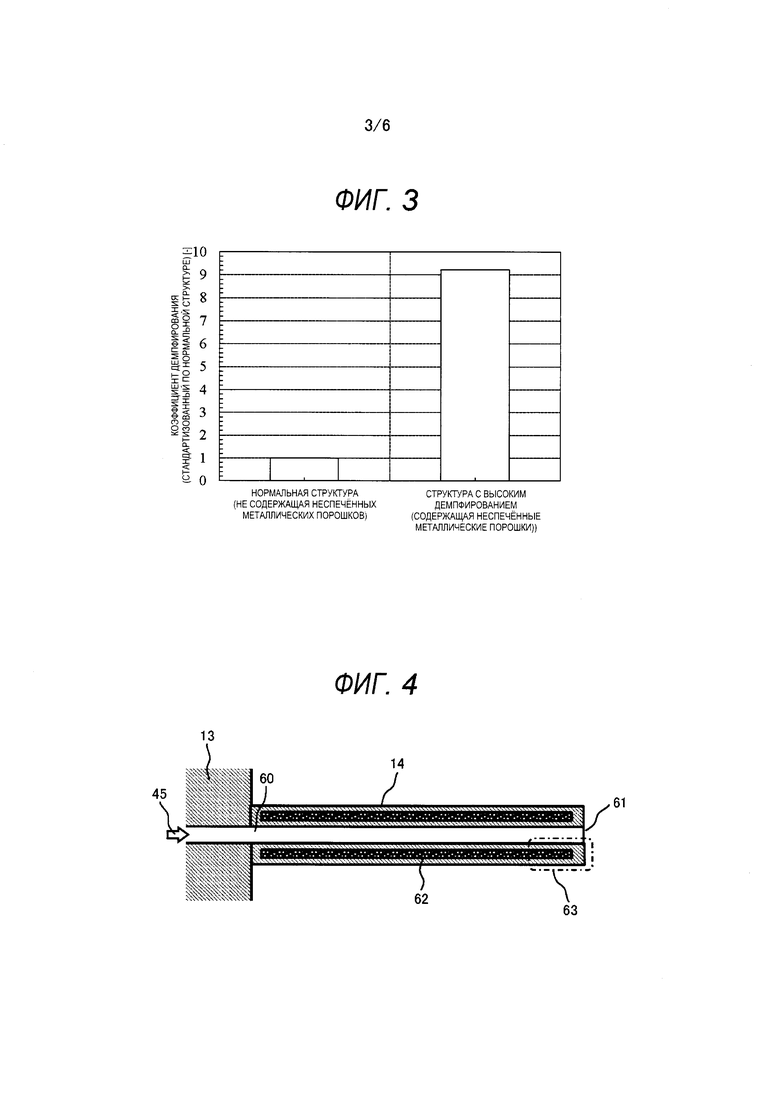

Фиг. 3 - схематический вид, иллюстрирующий один вариант осуществления эффекта демпфирования в структуре детали, которая содержит неспеченные металлические порошки;

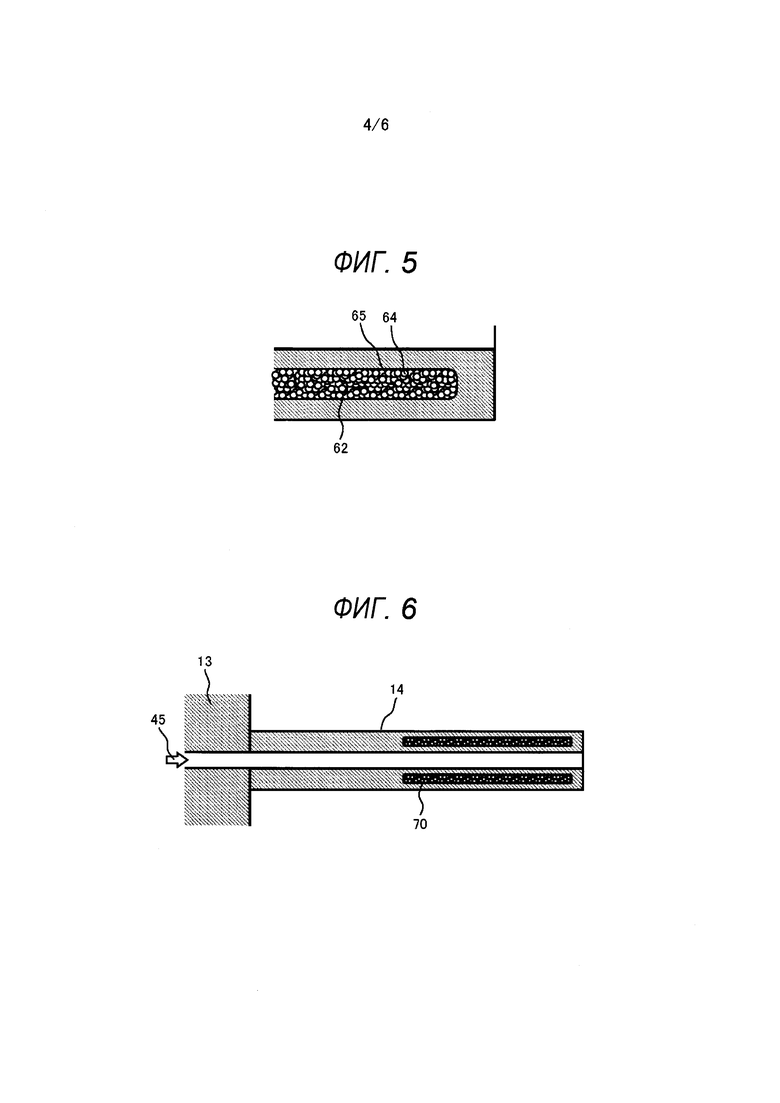

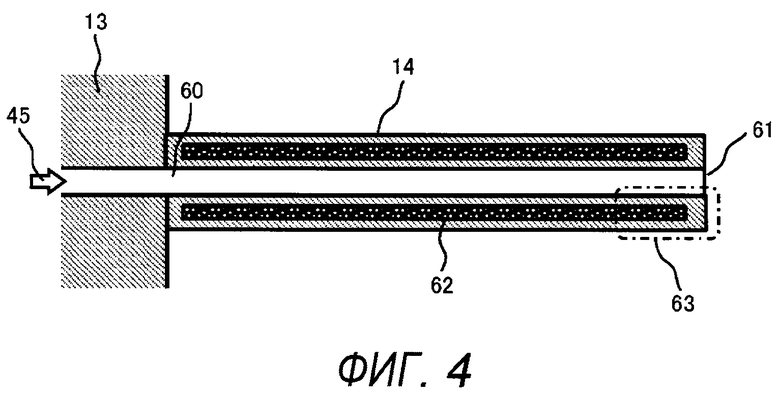

Фиг. 4 - схематический вид в разрезе, иллюстрирующий один вариант осуществления топливной форсунки в соответствии с первым вариантом осуществления настоящего изобретения;

Фиг. 5 - увеличенный схематический вид, иллюстрирующий один вариант осуществления переднего концевого участка топливной форсунки на фиг. 4;

Фиг. 6 - схематический вид в разрезе, иллюстрирующий один вариант осуществления топливной форсунки в соответствии со вторым вариантом осуществления настоящего изобретения;

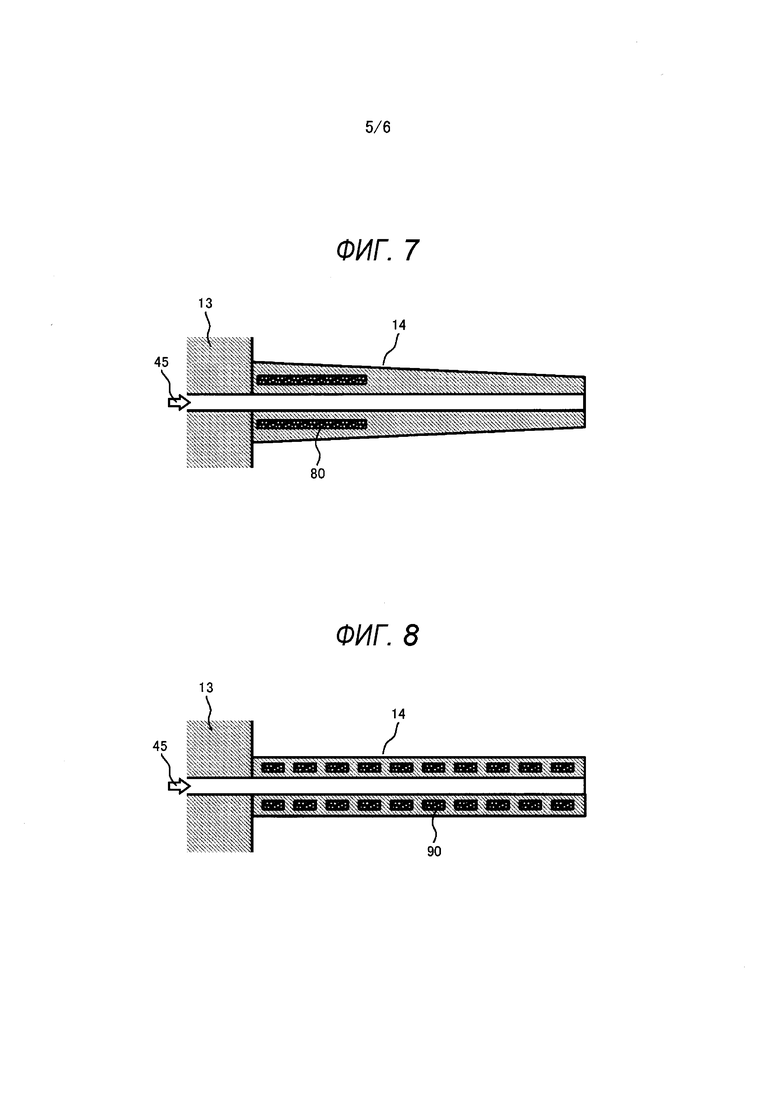

Фиг. 7 - схематический вид в разрезе, иллюстрирующий один вариант осуществления топливной форсунки в соответствии с третьим вариантом осуществления;

Фиг. 8 - схематический вид в разрезе, иллюстрирующий один вариант осуществления топливной форсунки в соответствии с четвертым вариантом осуществления настоящего изобретения;

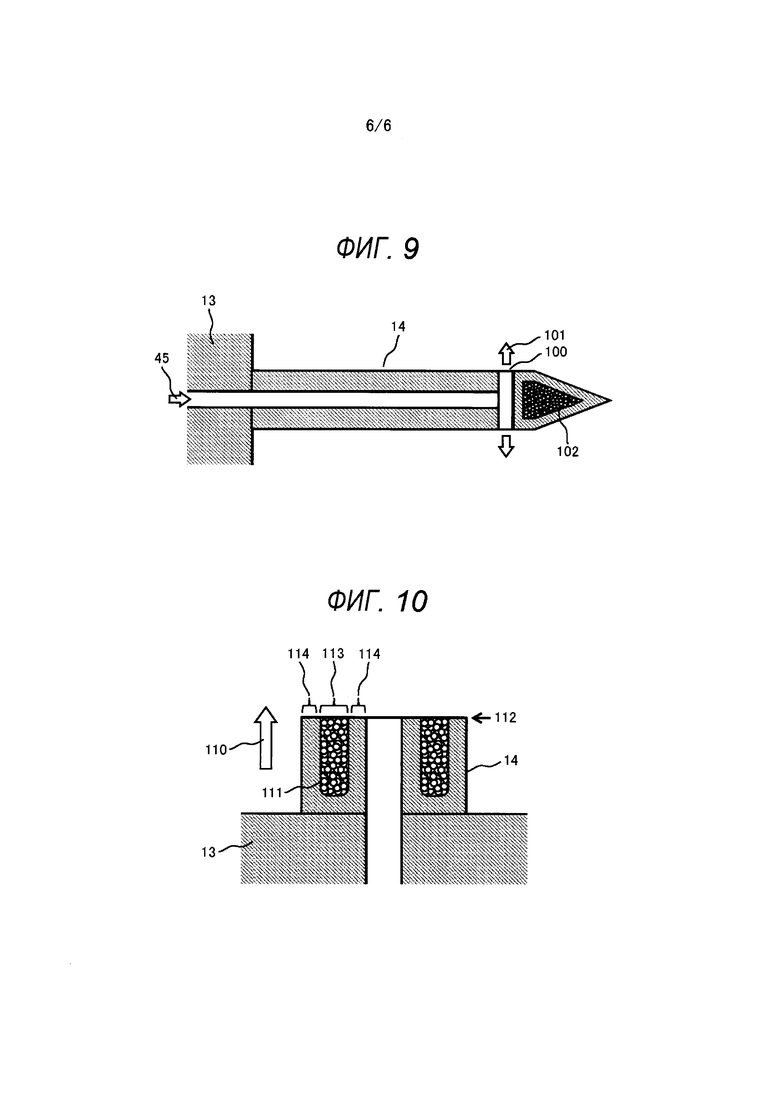

Фиг. 9 - схематический вид в разрезе, иллюстрирующий один вариант осуществления топливной форсунки в соответствии с пятым вариантом осуществления настоящего изобретения; и

Фиг. 10 - схематический вид в разрезе, иллюстрирующий один вариант осуществления способа изготовления топливной форсунки в соответствии с шестым вариантом осуществления настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Ниже со ссылками на прилагаемые чертежи приводится описание вариантов осуществления настоящего изобретения. При этом на каждом чертеже одни и те же элементы конструкции обозначены одними и теми же ссылочными позициями, и их подробного описания не приводится.

Сначала со ссылками на фиг. 1 и 2 приводится описание камеры сгорания газовой турбины, которая является объектом настоящего изобретения. Фиг. 1 представляет собой схематический вид в разрезе, иллюстрирующий один вариант осуществления конструкции камеры сгорания газовой турбины в соответствии с одним вариантом осуществления настоящего изобретения. На фиг. 1 камера сгорания газовой турбины показана как газотурбинная установка 1, включающая в себя компрессор 3, газовую турбину 8 и генератор 9. На фиг. 2 представлен увеличенный схематический вид, иллюстрирующий один пример горелки 17 на фиг. 1.

Как показано на фиг. 1, газотурбинная установка 1 включает в себя компрессор 3, который забирает воздух 2 из атмосферы и сжимает этот воздух 2, камеру 7 сгорания, которая смешивает сжатый воздух 4, сжатый в компрессоре 3, с топливом 5, сжигает топливо 5 со сжатым воздухом 4 и вырабатывает высокотемпературный газ 6 сгорания с высоким давлением, газовую турбину 8, которая приводится в движение газом 6 сгорания, вырабатываемым в камере 7 сгорания, и отбирает энергию газа 6 сгорания в качестве мощности вращения, и генератор 9, который вырабатывает электричество, используя мощность вращения газовой турбины 8.

На фиг. 1 конструкция, которая включает в себя торцевой фланец 10, внешний цилиндр 11, перфорированную пластину 12, пластину 13 с топливными форсунками, топливные форсунки 14 и вкладыш 15, показана в качестве одного варианта осуществления камеры 7 сгорания. Однако настоящее изобретение не ограничивается камерой сгорания, показанной на фиг. 1, и может применяться к камерам сгорания, имеющим различные конструкции.

Сжатый воздух 4, сжатый компрессором 3, проходит через канал 16 для потока, сформированный между внешним цилиндром 11 и вкладышем 15, и поступает в горелку 17. Часть сжатого воздуха 4 поступает во вкладыш 15 в качестве охлаждающего воздуха 18 для охлаждения вкладыша 15.

Топливо 5 проходит через трубопровод 19 подачи топлива со стороны торцевого фланца 10, поступает в пластину 13 с топливными форсунками, проходит через соответствующие топливные форсунки 14 и впрыскивается в перфорированную пластину 12. Топливо 5, которое впрыскивается из топливных форсунок 14, и сжатый воздух 4 смешиваются друг с другом на входе в отверстия 20 для форсунок в перфорированной пластине 12 со стороны топливных форсунок, и полученная воздушно-топливная смесь 21 из топлива 5 и сжатого воздуха 4 впрыскивается в камеру сгорания 22, и образуется пламя 23.

При этом в камере 7 сгорания в соответствии с настоящим изобретением можно использовать не только природный газ, но также топливо, такое как коксовый газ, отходящий газ нефтепереработки и газ газификации угля.

На фиг. 2 представлен увеличенный схематический вид, иллюстрирующий один вариант осуществления горелки 17 на фиг. 1. На фиг. 2 показан увеличенный схематический вид верхней половины горелки 17. Горелка 17 включает в себя перфорированную пластину 12, пластину 13 с топливными форсунками и топливные форсунки 14. Центральные оси 40 перфорированной пластины 12 и пластины 13 с топливными форсунками совпадают друг с другом. Концевой участок 30 с верхней по потоку стороны каждой топливной форсунки 14 металлургически соединен с пластиной 13 с топливными форсунками, а участок соединения между верхним по потоку концевым участком 30 и пластиной 13 с топливными форсунками уплотнен так, чтобы избежать утечки топлива 5 (45).

Передний концевой участок 52 каждой топливной форсунки не входит в контакт с соответствующим отверстием 20 для форсунки в перфорированной пластине 12, и поэтому сжатый воздух 4 может свободно проходить в отверстие 20 для форсунки. Как правило, в качестве способа соединения верхних по потоку концевых участков 30 топливных форсунок 14 и пластины 13 с топливными форсунками используется сварка, пайка и т.д.

Ниже со ссылками на фиг. 3 приводится описание эффекта повышения характеристики демпфирования вибрационного напряжения детали, которая содержит неспеченные металлические порошки.

На фиг. 3 показан коэффициент демпфирования цилиндрической консольной балки, изготовленной посредством трехмерного аддитивного производства. Нормальная структура, коэффициент демпфирования которой показан на графике слева, представляет собой твердотельную структуру, не содержащую внутри неспеченных металлических порошков, а структура с высоким демпфированием, коэффициент демпфирования которой показан на графике справа, содержит внутри неспеченные металлические порошки. Коэффициент демпфирования повышается примерно в девять раз за счет оставления неспеченных металлических порошков и, таким образом, достигается эффект демпфирования вибрации.

Первый вариант осуществления

Ниже со ссылками на фиг. 4 и фиг. 5 приводится описание конструкции и способа изготовления топливной форсунки 14 в соответствии с первым вариантом осуществления настоящего изобретения. Фиг. 4 представляет собой схематический вид в разрезе, иллюстрирующий один вариант осуществления топливной форсунки 14 в соответствии с первым вариантом осуществления настоящего изобретения, и увеличенный схематический вид, иллюстрирующий один вариант осуществления участка 50 топливной форсунки на фиг. 2.

Канал 60 для потока топлива, по которому проходит топливо 45, сформирован в центре топливной форсунки 14. Струи топлива 45, которые распределяются пластиной 13 с топливными форсунками, проходят через соответствующие топливные форсунки 14 и впрыскиваются из передних концевых участков 61 соответствующих топливных форсунок 14.

Топливная форсунка 14 в соответствии с первым вариантом осуществления имеет конструкцию, в которой область 62 с неспеченными металлическими порошками сформирована между каналом 60 для потока топлива и внешней окружной поверхностью топливной форсунки 14. Можно изготавливать эту структуру за счет оставления металлических порошков на участке области 62 в неспеченном состоянии без облучения лазером в процессе изготовления топливного сопла 14 посредством трехмерного аддитивного производства. Как правило, используется один материал в трехмерном аддитивном производстве, и поэтому качество материала неспеченных металлических порошков, которые остаются в детали в процессе формования, становится таким же, как качество материала топливной форсунки 14.

На фиг. 5 представлен увеличенный схематический вид, иллюстрирующий один вариант осуществления области 63 топливной форсунки на фиг. 4. В области 62 имеется большое количество неспеченных металлических порошков 64, и эти металлические порошки 64 перемещаются (вибрируют), когда топливная форсунка 14 вибрирует. В процессе перемещения неспеченные металлические порошки 64 входят в контакт друг с другом, и возникает сила трения. Таким образом возникает такой эффект, что энергия вибрации топливного сопла 14 рассеивается, и вибрация демпфируется. Кроме того, сила трения также возникает между неспеченными металлическими порошками 64 и поверхностью 65 стенки области 62, в которой заключены неспеченные металлические порошки 64, и таким образом создается эффект демпфирования вибрации.

Как описано выше, топливная форсунка 14 камеры сгорания газовой турбины в первом варианте осуществления имеет первую область, в которой металлические порошки являются спеченными, и вторую область (область 62), которая окружена первой областью, и в которой металлические порошки являются неспеченными.

Кроме того, топливная форсунка 14 имеет вторую область (область 62) между каналом 60 для потока топлива, который проходит от концевого участка в основании топливной форсунки 14 до ее переднего концевого участка, и внешней окружной поверхностью топливной форсунки 14.

Таким образом появляется возможность реализовать камеру сгорания газовой турбины, которая включает в себя топливную форсунку 14, которая имеет высокую характеристику демпфирования вибрационного напряжения, вызываемого нестабильным горением, в камере сгорания газовой турбины, которая включает в себя топливную форсунку, которую формуют посредством трехмерного аддитивного производства.

Второй вариант осуществления

Ниже со ссылками на фиг. 6 приводится описание конструкции и способа изготовления топливной форсунки 14 в соответствии со вторым вариантом осуществления настоящего изобретения. На фиг. 6 представлен схематический вид в разрезе, иллюстрирующий один вариант осуществления топливной форсунки 14 в соответствии со вторым вариантом осуществления настоящего изобретения, и увеличенный схематический вид участка 50 горелки 17, показанной на фиг. 2.

Прочность материала в поперечном сечении топливной форсунки 14, которое содержит неспеченные металлические порошки, может снижаться вследствие уменьшения модуля поперечного сечения и концентрации напряжений. В случае, когда напряжение на концевом участке в основании топливной форсунки 14 является большим, необходимо отделить область с неспеченными металлическими порошками от этого концевого участка в основании.

Следовательно, во втором варианте осуществления появляется возможность демпфировать вибрацию без снижения прочности концевого участка в основании за счет размещения области 70 с неспеченными металлическими порошками на участке (в области), отличном (отличной) от концевого участка в основании топливной форсунки 14, как показано на фиг. 6.

То есть топливная форсунка 14 во втором варианте осуществления имеет вторую область (область 70 с неспеченными металлическими порошками) между каналом 60 для потока топлива, за исключением концевого участка в основании этой форсунки, и ее внешней окружной поверхностью.

Третий вариант осуществления

Ниже со ссылками на фиг. 7 приводится описание конструкции и способа изготовления топливной форсунки 14 в соответствии с третьим вариантом осуществления настоящего изобретения. На фиг. 7 представлен схематический вид в разрезе, иллюстрирующий один вариант осуществления топливной форсунки 14 в соответствии с третьим вариантом осуществления, и увеличенный схематический вид участка 50 горелки 17, показанной на фиг. 2.

В топливной форсунке 14 конической формы, показанной на фиг. 7, может не быть места для размещения области с неспеченными металлическими порошками со стороны переднего концевого участка форсунки.

Следовательно, в третьем варианте осуществления появляется возможность оставить неспеченные металлические порошки даже в топливной форсунке 14 конической формы и демпфировать вибрацию за счет размещения области 80 с неспеченными металлическими порошками со стороны концевого участка в основании топливной форсунки 14, как показано на фиг. 7.

То есть топливная форсунка 14 в соответствии с третьим вариантом осуществления имеет вторую область (область 80 с неспеченными металлическими порошками) между каналом 60 для потока топлива со стороны концевого участка в основании этой форсунки и ее внешней окружной поверхностью и не имеет второй области (области 80 с неспеченными металлическими порошками) между каналом 60 для потока топлива, за исключением концевого участка в основании топливной форсунки, и ее внешней окружной поверхностью.

Четвертый вариант осуществления

Ниже со ссылками на фиг. 8 приводится описание конструкции и способа изготовления топливной форсунки 14 в соответствии с четвертым вариантом осуществления настоящего изобретения. На фиг. 8 представлен схематический вид в разрезе, иллюстрирующий один вариант осуществления топливной форсунки 14 в соответствии с четвертым вариантом осуществления, и увеличенный схематический вид участка 50 горелки 17, показанной на фиг. 2.

В случае, когда область 62 с неспеченными металлическими порошками, которая непрерывно проходит от концевого участка в основании топливной форсунки 14 до ее переднего концевого участка, размещена так, как в первом варианте осуществления (фиг. 4), жесткость топливной форсунки 14 может снижаться. В случае намерения повысить жесткость для удобства расчета на прочность и расчета на нарушение настройки появляется возможность повысить жесткость в результате разделения области 62 с неспеченными металлическими порошками, которая непрерывно проходит так, как показано на фиг. 4, на множество областей 90 с неспеченными металлическими порошками, как показано на фиг. 8.

При этом, хотя фиг. 8 иллюстрирует один вариант осуществления, в котором область 62 с неспеченными металлическими порошками размещена в состоянии разделения на множество областей 90 с неспеченными порошками в осевом направлении топливной форсунки 14, жесткость может быть повышена точно так же в результате разделения области 62 с неспеченными металлическими порошками на множество областей в окружном направлении топливной форсунки 14.

То есть в топливной форсунке 14 в соответствии с четвертым вариантом осуществления, вторая область (область 90 с неспеченными металлическими порошками) разделена на множество областей в осевом направлении или окружном направлении топливной форсунки 14.

Пятый вариант осуществления

Ниже со ссылками на фиг. 9 приводится описание конструкции и способа изготовления топливной форсунки 14 в соответствии с пятым вариантом осуществления настоящего изобретения. На фиг. 9 представлен схематический вид в разрезе, иллюстрирующий один вариант осуществления топливной форсунки 14 в соответствии с пятым вариантом осуществления, и увеличенный схематический вид участка 50 горелки 17, показанной на фиг. 2.

Топливная форсунка 14 в соответствии с пятым вариантом осуществления имеет конструкцию, в которой топливо 101 впрыскивается из отверстий 100 для впрыскивания топлива на боковых поверхностях. В топливной форсунке 14 этого типа область 102 с неспеченными металлическими порошками можно разместить со стороны переднего концевого участка топливной форсунки от отверстий 100 для впрыскивания топлива на боковой поверхности и таким образом демпфировать вибрацию.

То есть топливная форсунка 14 в соответствии с пятым вариантом осуществления имеет отверстия 100 для впрыскивания топлива на боковых поверхностях и имеет вторую область (область 102 с неспеченными металлическими порошками) со стороны переднего концевого участка топливной форсунки от отверстий 100 для впрыскивания топлива.

Шестой вариант осуществления

Ниже со ссылками на фиг. 10 приводится описание способ изготовления топливной форсунки в соответствии с шестым вариантом осуществления настоящего изобретения. Фиг. 10 иллюстрирует один вариант осуществления промежуточного процесса изготовления топливной форсунки 14 посредством трехмерного аддитивного производства.

Формование выполняется в направлении 110, начиная со стороны пластины 13 с топливными форсунками, а фиг. 10 иллюстрирует момент формования поверхности 112.

В процессе формования области 111 с неспеченными металлическими порошками появляется возможность оставить область 111 с неспеченными металлическими порошками за счет необлучения лазером участка 113, который должен быть приведен в состояние с неспеченными металлическими порошками, и облучения лазером только участка 114, который должен быть приведен в состояние со спеченными металлическими порошками, на поверхности 112, которая формуется.

Как описано выше, способ изготовления топливной форсунки в соответствии с шестым вариантом осуществления представляет собой способ изготовления топливной форсунка 14 посредством трехмерного аддитивного производства, который включает в себя (а) этап облучения лазером первой области (участка 114, который должен быть приведен в состояние со спеченными металлическими порошками) поверхности формования (поверхности 112, которая формуется) посредством трехмерного аддитивного производства деталей из металлов и спекания металлических порошков в первой области и (b) этап оставления неспеченных металлических порошков во второй области (на участке 113, который должен быть приведен в состояние с неспеченными металлическими порошками), которая окружена первой областью (который окружен участком 114, который должен быть приведен в состояние со спеченными металлическими порошками) формованной поверхности (поверхности 112, которая формуется), без облучения лазером.

При этом настоящее изобретение не ограничивается рассмотренными выше вариантами осуществления и включает в себя самые различные модификации. Например, рассмотренные выше варианты осуществления были подробно описаны, чтобы помочь в понимании настоящего изобретения, и настоящее изобретение не обязательно ограничивается вариантами, которые включают в себя, все конструкции, описанные выше. Кроме того, можно также заменить одну конструкцию в соответствии с одним вариантом осуществления одной конструкцией в соответствии с другим вариантом осуществления. Кроме того, можно также добавить одну конструкцию другого варианта осуществления к одной конструкции одного варианта осуществления. Кроме того, можно добавить/удалить/заменить одну конструкцию в соответствии с каждым вариантом осуществления другой конструкцией в соответствии с каждым вариантом осуществления.

Список ссылочных позиций

1 - газотурбинная установка,

2 - воздух,

3 - компрессор,

4 - сжатый воздух,

5 - топливо,

6 - газ сгорания,

7 - камера сгорания,

8 - газовая турбина,

9 - генератор,

10 - торцевой фланец,

11 - внешний цилиндр,

12 - перфорированная пластина,

13 - пластина с топливными форсунками,

14 - топливная форсунка,

15 - вкладыш,

16 - канал для потока (который сформирован между внешним цилиндром 11 и вкладышем 15),

17 - горелка,

18 - охлаждающий воздух,

19 - трубопровод подачи топлива,

20 - отверстия для форсунок,

21 - воздушно-топливная смесь,

22 - секция камеры сгорания,

23 - пламя,

30 - верхней по потоку концевой участок (топливной форсунки 14),

40 - центральные оси (перфорированной пластины 12 и пластины 13 с топливными форсунками),

45 - топливо (которое поступает в топливную форсунку 14), 50 - участок горелки 17,

52 -передний концевой участок (топливной форсунки 14),

60 - канал для потока топлива (в топливной форсунке 14),

61 - передний концевой участок (топливной форсунки 14),

62 - область (с неспеченными металлическими порошками),

63 - область (переднего концевого участка топливной форсунки 14),

64 - неспеченные металлические порошки,

65 - поверхность стенки (пространство (область 62), в котором(й) заключены неспеченные металлические порошки),

70 - область (с неспеченными металлическими порошками),

80 - область (с неспеченными металлическими порошками),

90 - область (с неспеченными металлическими порошками),

100 - отверстие для впрыскивания топлива,

101 - топливо (впрыскиваемое из отверстий 100 для впрыскивания топлива),

102 - область (с неспеченными металлическими порошками),

110 - направление производства (направление ламинирования),

111 - область (с неспеченными металлическими порошками),

112 - поверхность (которая формуется),

113 - участок (поверхности формования, который должен быть приведен в состояние с неспеченными металлическими порошками),

114 - участок (поверхности формования, который должен быть приведен в состояние со спеченными металлическими порошками.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ И СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ГОРЕЛКИ | 2021 |

|

RU2763436C1 |

| КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 2021 |

|

RU2766495C1 |

| КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 2017 |

|

RU2674819C1 |

| КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 2020 |

|

RU2757313C1 |

| КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 2020 |

|

RU2757552C1 |

| КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 2017 |

|

RU2676496C1 |

| ТОПЛИВНАЯ ФОРСУНКА И КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 2021 |

|

RU2774929C1 |

| Топливная форсунка камеры сгорания газовой турбины и способ ее изготовления, а также камера сгорания газовой турбины | 2017 |

|

RU2665605C9 |

| КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ И ГАЗОВАЯ ТУРБИНА | 2019 |

|

RU2727946C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО И СПОСОБ РАБОТЫ ГОРЕЛОЧНОГО УСТРОЙСТВА | 2014 |

|

RU2665199C2 |

Изобретение относится к камере сгорания газовой турбины. Камера сгорания газовой турбины содержит топливную форсунку, которую формуют посредством трехмерного аддитивного производства, топливная форсунка имеет первую область, в которой металлические порошки являются спеченными, и вторую область, которая окружена первой областью и в которой металлические порошки являются неспеченными. Топливная форсунка имеет вторую область между каналом для потока топлива, который проходит от концевого участка в основании топливной форсунки до ее переднего концевого участка, и внешней окружной поверхностью топливной форсунки. Топливная форсунка имеет вторую область между каналом для потока топлива, за исключением концевого участка в основании топливной форсунки, и ее внешней окружной поверхностью. Топливная форсунка имеет вторую область между каналом для потока топлива, который включает в себя концевой участок в основании топливной форсунки, и ее внешней окружной поверхностью, и в топливной форсунке отсутствует вторая область между каналом для потока топлива, за исключением концевого участка в основании топливной форсунки, и ее внешней окружной поверхностью. Вторая область разделяется на множество участков в осевом направлении или окружном направления топливной форсунки. Изобретение позволяет повысить дисперсность топлива, снизить вибрационное напряжение. 2 н. и 10 з.п. ф-лы, 10 ил.

1. Камера сгорания газовой турбины, содержащая топливную форсунку, которую формуют посредством трехмерного аддитивного производства,

где топливная форсунка имеет первую область, в которой металлические порошки являются спеченными, и

вторую область, которая окружена первой областью и в которой металлические порошки являются неспеченными.

2. Камера сгорания газовой турбины по п. 1, отличающаяся тем, что

топливная форсунка имеет вторую область между каналом для потока топлива, который проходит от концевого участка в основании топливной форсунки до ее переднего концевого участка, и внешней окружной поверхностью топливной форсунки.

3. Камера сгорания газовой турбины по п. 2, отличающаяся тем, что

топливная форсунка имеет вторую область между каналом для потока топлива, за исключением концевого участка в основании топливной форсунки, и ее внешней окружной поверхностью.

4. Камера сгорания газовой турбины по п. 2, отличающаяся тем, что

топливная форсунка имеет вторую область между каналом для потока топлива, который включает в себя концевой участок в основании топливной форсунки, и ее внешней окружной поверхностью, и

в топливной форсунке отсутствует вторая область между каналом для потока топлива, за исключением концевого участка в основании топливной форсунки, и ее внешней окружной поверхностью.

5. Камера сгорания газовой турбины по п. 2, отличающаяся тем, что

вторая область разделяется на множество участков в осевом направлении или окружном направления топливной форсунки.

6. Камера сгорания газовой турбины по п. 1, отличающаяся тем, что

топливная форсунка имеет отверстия для впрыскивания топлива на боковых поверхностях, и

топливная форсунка имеет вторую область со стороны переднего концевого участка от отверстий для впрыскивания топлива.

7. Способ изготовления топливной форсунки посредством трехмерного аддитивного производства деталей из металлов, содержащий:

(a) этап облучения лазером первой области поверхности, которую формуют посредством трехмерного аддитивного производства деталей из металлов, и спекания металлических порошков в первой области; и

(b) этап оставления неспеченных металлических порошков во второй области, которая окружена первой областью формованной поверхности, без облучения лазером.

8. Способ изготовления топливной форсунки по п. 7, отличающийся тем, что вторую область формируют между каналом для потока топлива, который проходит от концевого участка в основании топливной форсунки до ее переднего концевого участка, и внешней окружной поверхностью топливной форсунки.

9. Способ изготовления топливной форсунки по п. 8, отличающийся тем, что вторую область формируют между каналом для потока топлива, за исключением концевого участка в основании топливной форсунки, и ее внешней окружной поверхностью.

10. Способ изготовления топливной форсунки по п. 8, отличающийся тем, что вторую область формируют между каналом для потока топлива, который включает в себя концевой участок в основании топливной форсунки, и ее внешней окружной поверхностью, и в топливной форсунке отсутствует вторая область между каналом для потока топлива, за исключением концевого участка в основании топливной форсунки, и ее внешней окружной поверхностью.

11. Способ изготовления топливной форсунки по п. 8, отличающийся тем, что вторую область формируют разделенной на множество участков в осевом направлении или окружного направления топливной форсунки.

12. Способ изготовления топливной форсунки по п. 7, отличающийся тем, что отверстия для впрыскивания топлива формируют на боковых поверхностях топливной форсунки, а вторую область формируют со стороны переднего концевого участка от отверстий для впрыскивания топлива.

| JP 6535525 B2, 26.06.2019 | |||

| Топливная форсунка камеры сгорания газовой турбины и способ ее изготовления, а также камера сгорания газовой турбины | 2017 |

|

RU2665605C9 |

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| US 7753654 B2, 13.07.2010. | |||

Авторы

Даты

2022-03-15—Публикация

2021-01-26—Подача