Изобретение относится к области машиностроения, в частности диагностики деформации деталей механизмов, несущих большие механические нагрузки.

Известен способ определения величины остаточной деформации деталей механизмов, несущих большие механические нагрузки и устройство [1], которым осуществляют мониторинг, накопительной, остаточной механической деформации, и сравнивают между собой величины жесткости. Сравнивают как отношение приращения усилия к приращению деформации для соседних точек кривой нагруженное и максимальное, из полученных отношений используют для определения приращения упругих составляющей деформации во всех точках кривой, для которых нагрузка превышает величину нагрузки в точке максимума сравниваемых отношений. В устройстве, реализующим способом это достигается тем, что снабжено анализатором максимумов, вход которого соединен с выходом делителя.

Известный способ [1] обладает следующим недостатком, заключающимся в том, что не предусматривает мониторинг накопительной остаточной механической деформации, вращающихся валов тяжело нагруженных механизмов и отсутствует адресность элементов возможных отказов при предельных нагрузках.

Известно «Устройство для определения внутренних остаточных напряжении изделий» [2]. Устройство для мониторинга внутренних остаточных напряжений, прогнозирующих аварию механического агрегата.

Устройство для определения внутренних остаточных напряжений объектов (изделий) прогнозирующих аварию механического агрегата, содержащее блок для создания напряженно-деформированного состояния измеритель деформации поверхности, снабжено объективом, измеритель деформации выполнен в виде топографического интерферометра, а блок для создания напряженно-деформированного состояния и объектив закреплены на корпусе интерферометра так, чтобы рабочая зона первого фокус объектива совпали с геометрическим центром контролируемой зоны.

Известное устройство для мониторинга внутренних остаточных напряжений [2] обладает недостатком, заключающимся в том, что в производственных цехах, где значительные вибрации и перепады температур невозможно соблюдать чистоту измерений. А также отсутствует местонахождение элемента в многоэлементном объекте с максимальным внутренним остаточным напряжением.

Известен также «Способ определения остаточных напряжений в объекте и устройство его осуществления» [3]. Способ для определения внутренних остаточных напряжений в объекте, и устройство для его осуществления предназначен с целью мониторинга остаточной механической деформации в участке или звене механического силового агрегата для прогнозирования аварии.

Способ [3] определения внутренних остаточных напряжений в объекте, и устройство для его осуществления с целью прогнозирования аварии механического агрегата (объекта), заключающийся в том, что с целью повышения точности, производительности расширения класса исследуемых объектов, зону релаксации напряжений выполняют динамическим ударом, с помощью сферического элемента диаметром в диапозоне7-11 мм из твердосплавного материала, по направлению нормали к поверхности, с силой, обеспечивающей образование на поверхности отпечатка диаметром 0,1-0,15 диаметра элемента.

Недостаток способа [3], заключается в том, что использование в крупных цехах металлопроката с тяжело нагруженными агрегатами определение внутренних остаточных напряжений в объекте не корректны, в следствии резко переменных температур и вибраций, а также не представляется возможным определения место внутренних остаточных напряжений с наибольшей величиной из всех возможных.

Известны также изобретения:

RU 133925 U1, G01L 1/22, 27.10.2013/Д1/;

RU 2050531 C1, G01L 3/10, 20.12.1995/Д2/;

RU 2673869 C1, G01L 3/04, 30.11.2018/Д3/;

RU 2702305 С2, E02D 13/06, 07.10.2019/Д4/;

SU 1619853 A1, G01L 3/24, 20.08.1996/Д5/;

WO 2009141261 A1, G01L 3/10, 26.11.2009/Д6/;

на предмет поиска аналогов, прототипов технических решений относительно заявляемому, в результате исследования выявлено отсутствие в них технических решений относительно заявленного, в частности отсутствует адресность (датчики регистрации, средств обработки информации) регистрации по участкам остаточной деформации (напряжений) в дистанции (участки валов, шестерен) от двигателя до движителей.

Целью заявляемого изобретения является адресное определение детали, с большей по величине остаточной накопительной механической деформации в следствии больших по величине механических нагрузок для адресного прогноза места аварии в участке (звене) механизма.

Цель достигается тем, что устройство мониторинга остаточной механической деформации в участке (звене) механического силового агрегата, содержащего двигатель (синхронный электродвигатель), движители на участках или звеньях силового механизма, дополнены на (у) торцах (ов) валов двигателя и на всех движителях предусмотренными особыми метками, точками или рисками, например, намагничиванием, а напротив них предусмотрены датчики отбора сигнала от метки, точки, или риски при чем датчики закреплены на неподвижных местах, на корпусе силового агрегата, при этом полученные сигналы индукционные или оптические от датчиков трансформируются в предусмотренном блоке, имеющий в свою очередь: адаптер, регистратор и согласующий узел, для возможности приведения частот вращения вала, каждого движителя, к базовой частоте вращения вала двигателя, а также дополнительно предусмотрен аналого-цифровой преобразователь, цифровой вычислитель автоматического счета небаланса угла фазового смещения между меткой, точки или риски на валу каждого движителя (или разницы времени запаздывания появления сигнала) относительно метки, точки или риски на валу двигателя, небаланс угла фазового смещения (или разницы времени запаздывания), которые образуются при наличии остаточной механической деформации в какой-либо детали в следствии возникновения больших по величине механических нагрузок, а также предусмотрен анализатор - компьютер, с функциями исполнительного органа, на который поступают информации от цифровых вычислителей автоматического счета, и сигнализатор предельной величины накопительной остаточной деформации.

При критической величине измеренного угла фазового смещения или разницы времени запаздывания, передается сигнализатором, предельной накопительной остаточной деформации, сигнал предупреждения диспетчеру пульта на какой детали критическая величина большая. Этим достигается поставленная цель.

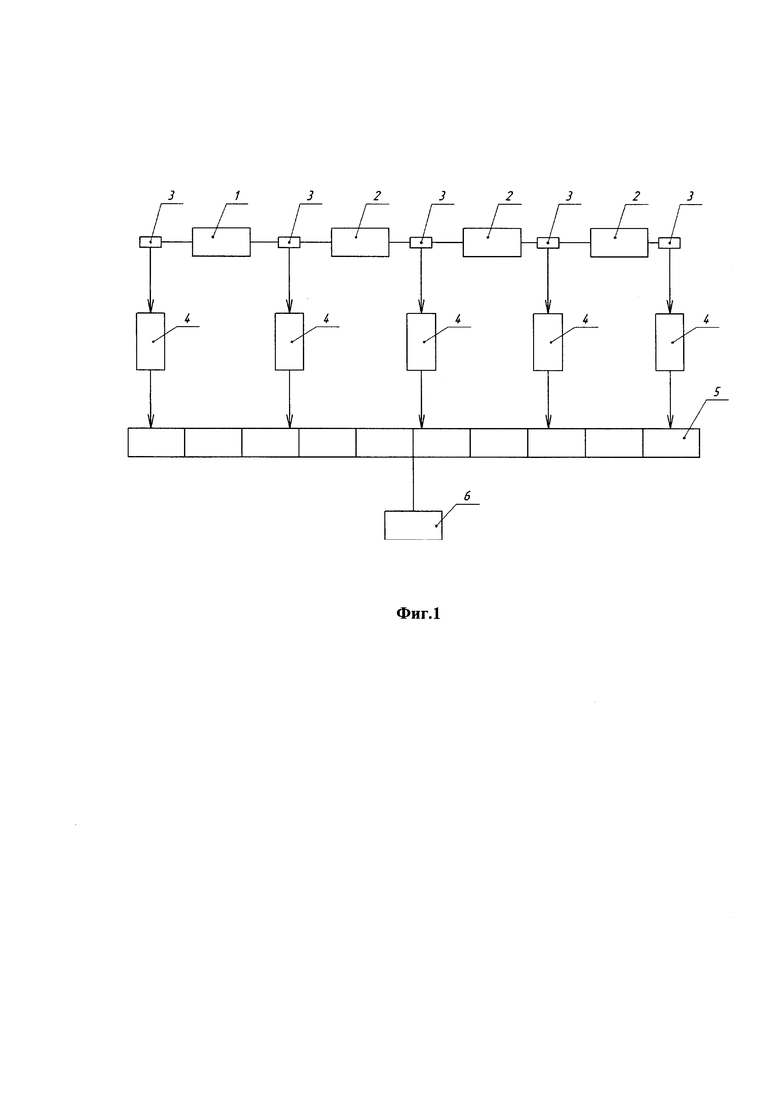

На фиг. 1 изображено:

1 - двигатель механического силового агрегата;

2 - движитель звена механического силового агрегата;

3 - датчик отбора сигнала от метки точки на торце вала двигателя 1 и каждого движителя 2;

При этом условно не показана метка (намагниченная точка или риска) на торце вала двигателя 1 и движителей 2;

4 - блок содержит: адаптер, регистратор и согласующий узел отбора сигнала с метки (намагниченная точка или риска) на торце вала двигателя 1 и с метки, точка на валу каждого движителя 2;

Сигналы от датчиков в блоке 4, в которой (трансформируется) привидится частота вращения вала каждого движителя 2 к базовой частоте вращения вала двигателя 1;

5 - АЦП, цифровой вычислитель небаланса угла смещения между меткой точки на валу движителя 2 (или разница времени появления сигнала) относительно метки точки на валу двигателя 1. Небаланс угла или разница времени образуется при наличии остаточной деформации в каком-либо элементе силового агрегата;

6 - анализатор - компьютер, с функциями исполнительного органа и сигнализатора предельной остаточной деформации.

Устройство работает следующим образом:

Устройство постоянно, периодически, производит мониторинг остаточной деформации опросом угла расхождения меток (риска) на торцах, вращающихся валов каждого звена движителей 2, механического силового агрегата при больших крутящих моментах, относительно метки (риска), нанесенной на торце вала двигателя 1, принятого за начало отсчета. Это производится путем приведения частоты вращения валов движителей 2 сигналов к базовой частоте вращения вала двигателя 1. И далее путем опроса и сбора информация с каждого датчика 3 поступает информация через блок 4 (адаптер с регистратором) от движителей 2 о расположении меток (риск) на торцах валов движителей 2 силового агрегата относительно расположения меток (риска) на торце вала двигателя 1. Информация преобразуется в АЦП 5, вычисляются углы расхождения между метками (риска), далее информация, анализируя с помощью программного обеспечения анализатор - компьютера 6. Анализ позволяет определить место с остаточной деформацией предельной величины, то есть предельного угла расхождения между меткой (риска) на торцах валов движителей 2 и двигателя 1.

Использованные источники

1. Изобретение А.С. №787888 МПК G01B 7/18 опубликовано Бюл. №46 от 20.12.80 г. «Способ определения величины остаточной деформации и устройство его осуществления» П.И. Лешерн, В.И. Мацюк, П.А. Пылайкин и А.В. Петухов.

2. Изобретение А.С.№953438 МКИ G01B 5/30 опубликовано Бюл. №31 от 1981 г. «Устройство для определения внутренних остаточных напряжений изделий» А.А. Антонов, Г.Н. Чернышев, В.К. Морозов.

3. Изобретение А.С.№1717941 МКИ G01B 5/30 опубликовано Бюл.№9 от 1992 г. «Способ определения остаточных напряжений в объекте и устройство его осуществления»/А.Г. Игнатьев, М.В. Шахматов, В.П. Костюченко и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля механических напряжений в стальных конструкциях магнитоупругим методом | 2021 |

|

RU2764001C1 |

| Многофункциональная энергетическая установка | 2022 |

|

RU2792208C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ В ПОЛЕТЕ ИЗГИБНЫХ НАПРЯЖЕНИЙ НА ВАЛУ НЕСУЩЕГО ВИНТА ВЕРТОЛЕТА С ТОРСИОННОЙ ВТУЛКОЙ НЕСУЩЕГО ВИНТА | 2016 |

|

RU2631557C1 |

| Устройство энергетического привода | 2016 |

|

RU2647946C2 |

| МАГНИТНЫЙ СПОСОБ ОПРЕДЕЛЕНИЯ ОСЕВЫХ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ СЛОЖНО НАГРУЖЕННОГО МАГНЕТИКА | 2006 |

|

RU2326356C1 |

| ТРАКТОР С РЕГИСТРАТОРОМ ПАРАМЕТРОВ | 2014 |

|

RU2542571C1 |

| Способ контроля конструкции баллона давления из полимерного композиционного материала с металлическим лейнером и устройство для его осуществления | 2022 |

|

RU2786976C1 |

| САМОХОДНАЯ РАБОЧАЯ МАШИНА С УСТРОЙСТВАМИ ДЛЯ ЕЕ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ | 2014 |

|

RU2569711C2 |

| Устройство свободнопоршневого электромеханического агрегата с функциями выработки электрической энергии или компрессора | 2020 |

|

RU2812115C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КРУТЯЩЕГО МОМЕНТА, СКОРОСТИ ВРАЩЕНИЯ ВАЛА И МОЩНОСТИ НА ВАЛУ | 2015 |

|

RU2585482C1 |

Изобретение относится к области машиностроения и может быть использовано при диагностике деформации звеньев силовых агрегатов, несущих значительные механические нагрузки и имеющих корпус, двигатель силового агрегата и движители участков или звеньев силового агрегата. Устройство содержит элементы для определения деформации, выполненные в виде намагниченных меток, расположенных на торцах валов двигателя силового агрегата и на всех движителях, и датчиков отбора сигнала от меток, неподвижно закрепленных на корпусе силового агрегата напротив упомянутых меток. К упомянутым датчикам подключен блок регистрации и обработки информации, с которым может быть соединен через АЦП с цифровым вычислителем автоматического счета, позволяющим выявлять наличие остаточной механической деформации в участке или звене силового агрегата, и к которому может быть подключен анализатор – компьютер, имеющий возможность сигнализировать о предельной величине деформации на конкретном участке или звене силового агрегата. Использование изобретения позволяет расширить технологические возможности устройства. 2 з.п. ф-лы, 1 ил.

1. Устройство для мониторинга остаточной механической деформации в участке или звене механического силового агрегата, включающего в себя корпус, двигатель силового агрегата и движители участков или звеньев силового агрегата, содержащее элементы для определения деформации и блок регистрации и обработки информации, подключенный к упомянутым элементам, отличающееся тем, что упомянутые элементы выполнены в виде намагниченных меток, расположенных на торцах валов двигателя силового агрегата и на всех упомянутых движителях, и датчиков отбора сигнала от меток, неподвижно закрепленных на корпусе силового агрегата напротив упомянутых меток, при этом упомянутый блок выполнен в виде подключенных к упомянутым датчикам адаптеров с регистраторами, соединенными с согласующим узлом, с возможностью приведения частот вращения вала каждого движителя к базовой частоте вращения вала двигателя силового агрегата.

2. Устройство по п. 1, отличающееся тем, что оно снабжено подключенным к упомянутому согласующему узлу аналого-цифровым преобразователем с цифровым вычислителем автоматического счета небаланса угла фазового смещения между меткой на валу каждого движителя и меткой на валу двигателя силового агрегата или разницы во времени появления сигнала от метки на валу каждого движителя относительно метки на валу двигателя силового агрегата, которые характеризуют наличие остаточной механической деформации в участке или звене силового агрегата.

3. Устройство по п. 2, отличающееся тем, что оно снабжено анализатором – компьютером, подключенным к упомянутому цифровому вычислителю автоматического счета и выполненным с функциями исполнительного органа и сигнализатора предельной величины накопительной остаточной деформации с возможностью предупреждения диспетчера пульта о критической величине деформации на конкретном участке или звене силового агрегата.

| Устройство для точной автоматической настройки усилителей радиопередатчиков | 1958 |

|

SU133925A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КРУТЯЩЕГО МОМЕНТА ВРАЩАЮЩЕГОСЯ ВАЛА | 1991 |

|

RU2050531C1 |

| СТЕНД ДЛЯ ИЗМЕРЕНИЯ ЭНЕРГЕТИЧЕСКИХ ПОКАЗАТЕЛЕЙ ЭНЕРГОУСТАНОВОК | 2018 |

|

RU2673869C1 |

| Система управления процессом бурения при установке винтовых свай | 2018 |

|

RU2702305C2 |

| Цифровой измеритель мощности | 1989 |

|

SU1619853A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКОГО МОМЕНТА, ПЕРЕДАВАЕМОГО ВРАЩАЮЩИМСЯ ВАЛОМ | 1999 |

|

RU2183013C2 |

| SU 1134890 A2, 15.01.1985 | |||

| WO 2009141261 A1, 26.11.2009. | |||

Авторы

Даты

2022-03-15—Публикация

2021-03-11—Подача