Изобретение относится к транспортному машиностроению, а именно к упругодемпфирующим устройствам систем подрессоривания.

Конструкция систем подрессоривания (подвесок) предусматривает их общую работу с целью обеспечения плавности движения и управляемости транспортных средств. Назначение упругодемпфирующих устройств подвески заключается в смягчении ударов и толчков при наезде на неровности полотна пути, гашения колебаний (демпфирования) и поглощения толчков и ударов подвижных элементов (подвески, колёс), а также корпуса самого транспортного средства, посредством превращения механической энергии движения (колебаний) в тепловую.

Широкое распространение получили металлические упругие элементы (пружины, рессоры) и газожидкостные амортизаторы, выполняющие роль демпфера, массы которых вносят существенный вклад в общую массу неподрессоренных частей автомобиля. Актуальной технической проблемой является снижение неподрессоренных масс подвески транспортных средств с целью повышения показателей плавности хода, управляемости и устойчивости, поэтому замена металлических упругих элементов на полимерные или композитные является перспективным направлением.

Среди композитных упругих элементов известны стеклопластиковые рессоры (патенты US5667206A и EP2971843A1) и винтовые цилиндрические пружины (патенты US8857801B2, US4260143A, US4765602A). Данные технические решения позволяют существенно снизить величину неподрессоренных масс подвески транспортного средства, но производство подобных упругих элементов весьма трудоёмко и влечет за собой высокую стоимость готового изделия. Кроме этого, данные решения сомнительны с точки зрения надежности, так как единичный дефект в структуре данных композитных изделий приводит к отказу всего функционального узла системы подрессоривания и может привести к аварийной ситуации при движении транспортного средства на высоких скоростях.

Также известен аналог предлагаемого изобретения (прототип) где основой упругого и амортизирующего устройства подвески является эластомерный материал (патент RU2596207C2). Особенностью данного технического решения является применение пакета упругих элементов, соединенных последовательно, и имеющих направляющий аппарат. Рассматриваемое изобретение позволяет обеспечить прогрессивную упругую характеристику подвески, высокую надежность при достаточно простой и технологичной конструкции изделия. Недостатком технического решения является отсутствие требуемых демпфирующих свойств устройства необходимых для большинства транспортных машин, имеющих средние и высокие эксплуатационные скорости движения. Именно поэтому, применение подобного решения ограничивается внедорожными транспортными средствами большой грузоподъемности, где нет жестких требований к плавности хода, управляемости, устойчивости транспортного средства и контакту колес с опорной поверхностью.

С использованием эластомерных упругих элементов, используемых в прототипе, и комбинации с гидравлическим амортизатором в качестве демпфирующего устройства подвески и, в том числе, направляющего аппарата эластомерных элементов, можно добиться снижения массы упругодемпфирующего устройства, получения прогрессивной упругой характеристики подвески и требуемой демпфирующей характеристики при высоких скоростях хода отбоя и сжатия подвески, чего не было сделано в прототипе. Снижение массы устройства приводит к уменьшению величины неподрессоренной массы подвески, что, как известно, положительно влияет на плавности хода, а именно снижается вибронагруженность человека и конструкции самого транспортного средства. Кроме этого, снижение величины неподрессоренных масс способствует более надежному контакту колес с опорной поверхностью, что качественно повышает управляемость и устойчивость транспортных средств.

Таким образом, техническим результатом применения гидроэластомерного упругодемпфирующего устройства является повышение надежности и отказобезопасности системы подрессоривания, снижение величин неподрессоренных масс подвески транспортного средства, повышение плавности хода и улучшение показателей управляемости и устойчивости.

В связи с изложенным, предложено устройство, выполняющее функции упругого и демпфирующего элемента системы подрессоривания, и выполненное в виде единого изделия. Такое упругодемпфирующее устройство имеет телескопический гидравлический амортизатор, который выполняет основную демпфирующую функцию изделия и позволяет поглощать и рассеивать энергию деформации подвески, а также обеспечивать надежный контакт колес с опорной поверхностью. Амортизатор имеет корпус в виде цилиндра и выдвигающийся шток такой же формы, но меньшего диаметра. В нижней части корпуса амортизатора предусмотрена наружная резьбовая часть для крепления корпуса резинометаллического шарнира, который необходим для соединения устройства с неподрессоренными частями подвески, например, нижним рычагом или мостом. На конце штока амортизатора также предусмотрена резьбовая часть для соединения со стаканом изделия, расположенным соосно с корпусом амортизатора.

Корпус амортизатора аксиально расположен в центральном отверстии пакета эластомерных элементов (эластомеров), разделенных между собой металлическими шайбами, и выполняет роль направляющего аппарата для эластомеров. Центрирование пакета эластомерных элементов вдоль оси корпуса амортизатора осуществлено фторопластовыми кольцами, обеспечивающими гарантированный зазор между корпусом и эластомерными элементами, а также выполняющими функцию опор скольжения при сжатии или растяжении пакета эластомеров. Данный пакет выполняет упругую функцию устройства, и частично демпфирующую, так как материал из которого изготовлены эластомеры обладает внутренним трением, что вносит вклад в поглощение и рассеяние энергии при деформации подвески. Совокупность свойств эластомерных элементов, связанных с высокой удельной энергоемкостью, малой плотностью и внутренним трением, позволяет создать упругодемпфирующее устройство малой массы, причем дополнительно появляется возможность уменьшения габаритов и массы гидравлического амортизатора за счет частичного поглощения энергии деформации подвески самим эластомерным пакетом.

Пакет эластомерных элементов опирается на нижнюю шайбу корпуса резинометаллического шарнира с одной стороны и на шайбу стакана, с другой стороны. Так как пакет представляет собой набор эластомерных элементов, соединенных последовательно, это позволяет повысить надежность и отказобезопасность всего изделия за счет предотвращения полной потери упругой функции устройства при наличии повреждения в одном или даже нескольких эластомерах. В свою очередь, с точки зрения демпфирующей функции изделия, также присутствует резервирование, осуществляемое за счет того, что при отказе гидравлического амортизатора часть энергии деформаций подвески смогут погасить эластомеры.

Стакан имеет форму цилиндра с донышком и отверстием для возможности соединения со штоком амортизатора. Основной функцией стакана является передача усилия со стороны подрессоренных частей транспортного средства (кузов, рама) на пакет эластомерных элементов и шток амортизатора. Стакан имеет наружную резьбовую часть и упор для соединения с шайбой, передающей нагрузку на пакет эластомеров. Внутренняя цилиндрическая часть стакана имеет антифрикционное покрытие в одном предпочтительном варианте исполнения или фторопластовую вставку в виде втулки в другом варианте исполнения. Это необходимо для обеспечения износостойкости при свободном перемещении стакана вдоль оси амортизатора с обеспечением центрирования при таком движении. В средней части стакана присутствует участок с наружной резьбой для фиксации устройства при помощи гайки к подрессоренной части транспортного средства. Фиксация осуществляется через два резиновых буфера, которые обеспечивают качания оси устройства на небольшие углы при деформации подвески. Это необходимо для обеспечения кинематических требований к упругодемпфирующим устройствам подвески.

Описанная конструкция позволяет упругодемпфирующему устройству деформироваться вдоль оси амортизатора при приложении или снятии нагрузки. Перемещение стакана и штока амортизатора относительно корпуса амортизатора и нижнего резинометаллического шарнира возможно за счет объемной упругой деформации эластомерных элементов. Ход сжатия устройства ограничивается упором поверхности донышка стакана в торцевую поверхность корпуса амортизатора. Ход растяжения определяется конструктивными особенностями гидравлического амортизатора, в частности, наличием упора на скрытой части штока, который упирается в буксу амортизатора внутри гидравлической полости.

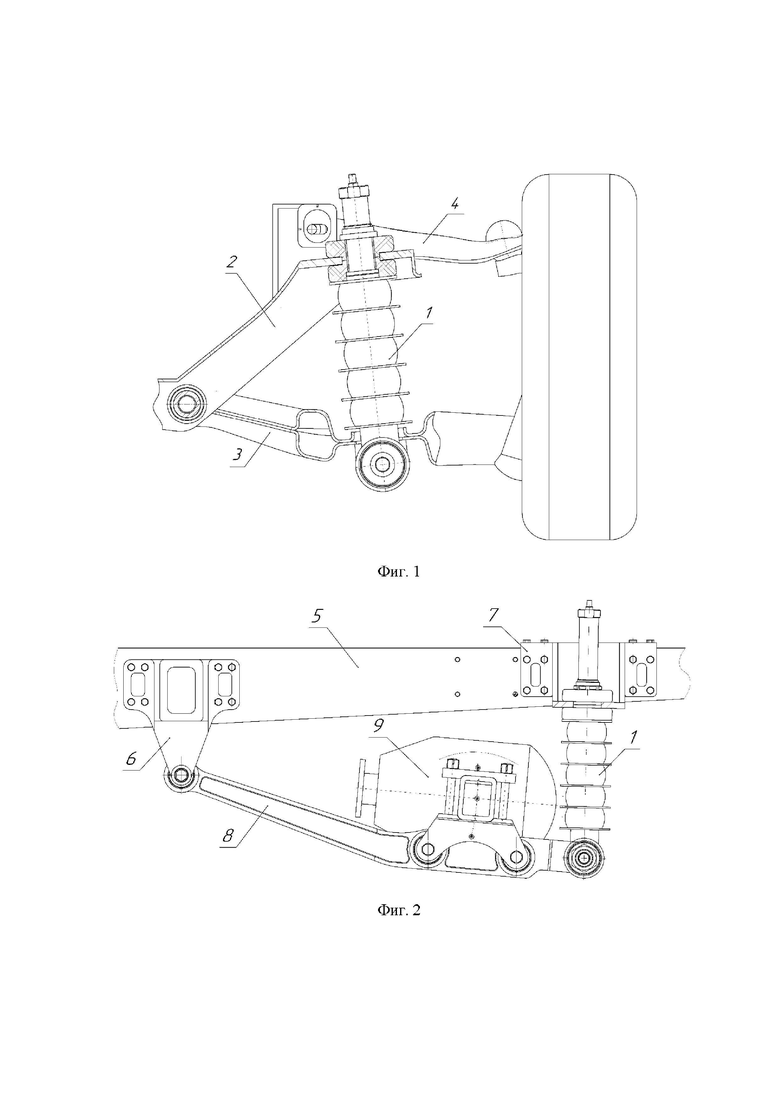

Фиг. 1 - вид спереди на независимую двухрычажную подвеску транспортного средства, содержащей упругодемпфирующее устройство по настоящему изобретению.

Фиг. 2 - вид слева на зависимую подвеску на продольных рычагах транспортного средства, содержащей упругодемпфирующее устройство по настоящему изобретению.

Фиг. 3 – главный вид гидроэластомерного упругодемпфирующего устройства системы подрессоривания транспортного средства.

Фиг. 4 – вид сверху на гидроэластомерное упругодемпфирующее устройство.

Фиг. 5 – вид снизу на гидроэластомерное упругодемпфирующее устройство.

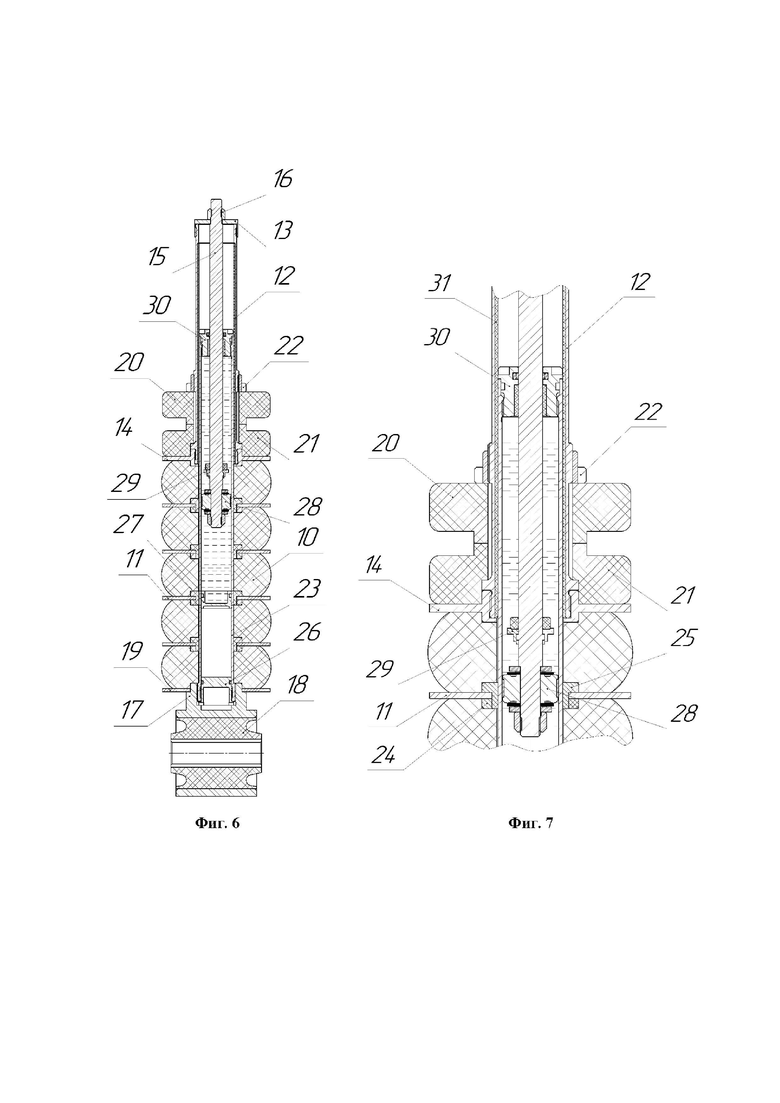

Фиг. 6 – продольный разрез одного из вариантов гидроэластомерного упругодемпфирующего устройства по настоящему изобретению.

Фиг.7 – увеличенный вид в разрезе центральной части гидроэластомерного упругодемпфирующего устройства, изображенного на фиг. 6.

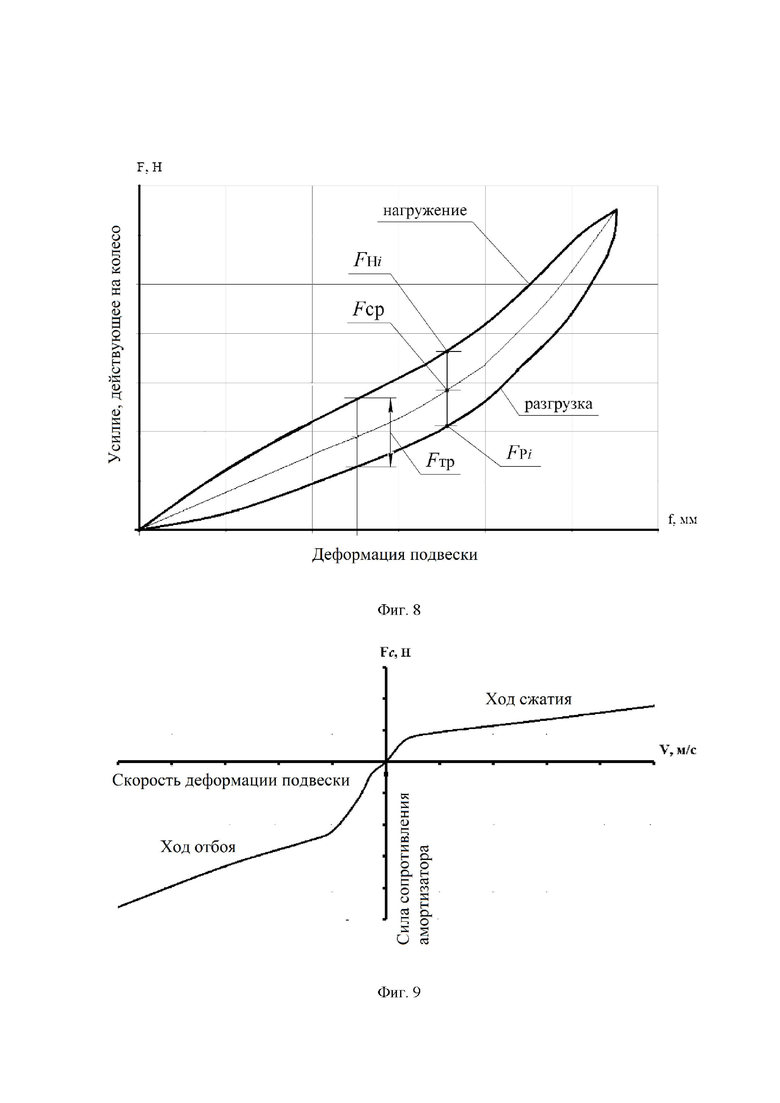

Фиг. 8 – график, на котором представлены рабочие упругие характеристики хода отбоя и сжатия гидроэластомерного упругодемпфирующего устройства по настоящему изобретению.

Фиг. 9 – график, на котором представлена демпфирующая характеристика гидроэластомерного упругодемпфирующего устройства по настоящему изобретению.

Хотя настоящее изобретение допускает наличие множества различных вариантов, на чертежах представлены и ниже будут описаны предпочтительные варианты, при этом понимается, что в настоящем описании изложены иллюстративные примеры, которые не ограничивают изобретение проиллюстрированными и описанными вариантами.

На фиг.1 показан первый возможный вариант установки устройства в независимую подвеску транспортного средства на поперечных рычагах. Позицией 1 обозначено упругодемпфирующее устройство по настоящему изобретению, соединяющее группу компонентов рамы (кузова), обозначенную позицией 2, и нижний рычаг подвески (позиция 3). Позицией 4 обозначен верхний рычаг подвески.

На фиг. 2 представлен другой возможный вариант установки устройства в зависимую подвеску транспортного средства на продольных рычагах с ведущим мостом. Под позицией 1 представлено гидроэластомерное устройство по настоящему изобретению, выполняющее роль упругого и демпфирующего аппарата для данного типа системы подрессоривания. Рама транспортного средства (позиция 5), кронштейны 6 и 7 относятся к группе компонентов подрессоренных частей транспортного средства. Продольный рычаг 8 и ведущий мост 9 относятся к неподрессоренным частям.

Согласно чертежам, представленным на фиг. 3, 4, 5, 6 и 7, на нескольких видах устройства одинаковые части обозначены одинаковыми номерами позиций.

На фиг. 3, 4 и 5 представлен внешний вид предполагаемого по настоящему изобретению устройства. Согласно данным изображениям, упругодемпфирующее устройство содержит пакет эластомерных элементов 10, разделенных шайбами 11, стакан, состоящий из корпуса 12, донышка 13 и опорной шайбы 14, гидравлический амортизатор, шток 15 которого соединен со стаканом гайкой 16, а корпус с узлом нижнего шарнира, который в свою очередь содержит корпус 17, резинометаллический шарнир 18 и опорную шайбу 19. Также для соединения устройства с подрессоренными частями транспортного средства имеется узел верхнего шарнира, включающего верхний буфер 20, нижний буфер 21 и гайку 22.

На фиг. 6 и 7 изображен продольный разрез и увеличенный вид в разрезе центральной части одного из вариантов гидроэластомерного упругодемпфирующего устройства по настоящему изобретению. Как показано на фиг. 6 корпус амортизатора 23 расположен в центральном отверстии пакета эластомерных элементов 10, разделенных между собой металлическими шайбами 11, и выполняет дополнительно функцию направляющего аппарата для эластомеров. Центрирование пакета эластомерных элементов вдоль оси корпуса амортизатора осуществлено фторопластовыми кольцами 24 и 25 (фиг. 7), обеспечивающими гарантированный зазор между корпусом и эластомерными элементами, а также выполняющими функцию опор скольжения при сжатии или растяжении пакета эластомеров. В представленном варианте изделия, каждый эластомерный элемент 10 имеет кольцеобразную или тороидальную форму, что способствует формированию прогрессивной упругой характеристики устройства при деформации. Достаточно отметить, что эластомерный элемент 10 предпочтительно может быть изготовлен из термопластичного полиэфирного эластомера, или его известного в технике аналога.

Телескопический гидравлический амортизатор, выполняющий основную демпфирующую функцию, в одном из вариантов может иметь корпус стальной корпус 23, выдвигающийся шток 15 из нержавеющей стали, донышко 26, плавающий поршень 27, предпочтительно изготовленный из бронзового сплава или другого материала с требуемыми антифрикционными свойствами, разделяющий газовую и гидравлическую камеры, стальной поршень 28 с дроссельными отверстиями и клапанами отбоя и сжатия, ограничитель хода штока 29 с резиновым буфером и стальную или алюминиевую буксу штока 30. В нижней части амортизатора предусмотрена наружная резьбовая часть для крепления стального корпуса 17 резинометаллического шарнира 18, который необходим для соединения устройства с неподрессоренными частями подвески, например, нижним рычагом или мостом. На конце штока 15 амортизатора также предусмотрена резьбовая часть для его соединения со стальным донышком стакана 13 изделия посредством гайки 16.

Основной функцией стакана является передача усилия со стороны подрессоренных частей транспортного средства (кузов, рама) на пакет эластомерных элементов и шток амортизатора. Корпус стакана 12 имеет наружную резьбовую часть и упор для соединения с опорной шайбой 14, передающей нагрузку на пакет эластомеров. Обе детали предпочтительно должны быть изготовлены из стали. Внутренняя цилиндрическая часть стакана имеет антифрикционное покрытие в одном предпочтительном варианте исполнения или фторопластовую вставку 31 в виде втулки в другом варианте исполнения. Это необходимо для обеспечения износостойкости и низкого значения трения при контакте корпуса стакана 12 с корпусом амортизатора 23 при сжатии или растяжении устройства с обеспечением центрирования при таком движении. В средней части корпуса стакана 12 присутствует участок с наружной резьбой для фиксации устройства при помощи резиновых или эластомерных буферов 20, 21 и гайки 22 к подрессоренной части транспортного средства. Фиксация осуществляется через два буфера 20 и 21, которые необходимы для создания нескольких степеней свободы в условиях качания оси устройства на небольшие углы при деформации подвески.

Пакет эластомерных элементов 10 опирается на нижнюю шайбу 19 корпуса 17 резинометаллического шарнира 18 с одной стороны и на шайбу 14 стакана 12, с другой стороны. При возникновении нагрузки на подрессоренные части транспортного средства (см. фиг. 1 и 2), усилие передается через резиновые буферы 20 и 21 на гайку 22 и корпус стакана 12 (см. фиг. 6). Усилие передается одновременно на пакет эластомеров через жестко закрепленную на корпусе стакана шайбу 14 и на шток 15 амортизатора посредством донышка 13 и гайки 16. Это вызывает упругую деформацию эластомерных элементов 10, что приводит к перемещению стакана 12 вдоль оси устройства относительно узла нижнего резинометаллического шарнира 18. Демпфирование колебаний подвески осуществляется за счет потерь энергии при перетекании жидкости через каналы и клапаны поршня 28 амортизатора и за счет внутреннего трения в эластомерах 10. Ход сжатия устройства ограничивается упором поверхности донышка 13 стакана в верхнюю торцевую поверхность буксы 30 амортизатора. Ход растяжения определяется конструктивными особенностями гидравлического амортизатора, в частности, как показано на фиг. 7, обуславливается расстоянием от упора 29 до нижней торцевой поверхности буксы 30 амортизатора внутри гидравлической полости.

Вид упругой характеристики подвески при применении устройства по рассматриваемому изобретению представлен на фиг. 8. Здесь отображены экспериментальные кривые сжатия (нагружения) и отбоя (разгрузки) подвески при малых скоростях деформации. Можно утверждать, что разница между усилиями нагружения и разгрузки при одной и той же деформации обусловлены в основном потерями на внутреннее трение в эластомерных элементах. Усредненная упругая характеристика имеет прогрессивный характер, то есть происходит увеличение жесткости подвески при росте нагрузки на подрессоренные части транспортного средства. Это доказывает положительное влияние на плавность хода, так как при различной загрузке транспортного средства будет сохраняться величина частоты собственных колебаний подрессоренных масс. В свою очередь, нужно отметить, что получение достаточно энергоёмких устройств с высокими значениями жесткости и большими деформациями могут быть получены при сравнительно малой массе эластомерных элементов, что несомненно обуславливает преимущество таких типов упругих элементов перед металлическими (пружины, рессоры и т.д.).

На фиг. 9 представлена демпфирующая характеристика амортизатора, полученная экспериментально. Она позволяет доказать необходимость применения поглощающего устройства гидравлического типа для систем подрессоривания транспортных средств. Это подтверждается необходимостью иметь достаточно сложную зависимость коэффициента сопротивления амортизатора при различных скоростях и направлениях деформации подвески. Данная необходимость выражена в требуемом надежном контакте колес с дорожной поверхностью и скоростью затухания колебаний при движении с различными скоростями по разным видам микропрофиля дороги с целью обеспечения управляемости, устойчивости и плавности хода транспортного средства.

В связи с этим, применение комбинации легких и энергоемких эластомерных материалов в совокупности с проверенным опытом эксплуатации и производства гидравлическим амортизатором позволяют создавать высокотехнологичные упругодемпфирующие устройства систем подрессоривания с широким диапазоном характеристик для любых видов транспортных средств.

В связи с вышесказанным, следует отметить, что могут быть сделаны многочисленные модификации и изменения, не выходящие за пределы истинной и оригинальной концепции настоящего изобретения. Кроме того, следует понимать, что целью настоящего описания является изложение иллюстративных примеров, которые не предназначены для ограничения изобретения конкретными показанными вариантами. Наоборот, настоящее описание включает в себя посредством приложенной формулы изобретения все модификации и изменения, которые находятся в пределах сущности и объема формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТЕЙНЕРОВОЗ | 2002 |

|

RU2217330C1 |

| КОНТЕЙНЕРОВОЗ | 2002 |

|

RU2217329C1 |

| КОНТЕЙНЕРОВОЗ | 2003 |

|

RU2239572C2 |

| ПНЕВМАТИЧЕСКАЯ ПОДВЕСКА ТРАНСПОРТНОГО СРЕДСТВА | 2011 |

|

RU2467886C1 |

| ТЕЛЕСКОПИЧЕСКИЙ ГИДРАВЛИЧЕСКИЙ АМОРТИЗАТОР ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 1996 |

|

RU2102255C1 |

| Способ динамического управления гидропневматической амортизаторной стойкой системы подрессоривания кабины транспортного средства | 2024 |

|

RU2828915C1 |

| ТЕЛЕСКОПИЧЕСКИЙ ГИДРАВЛИЧЕСКИЙ АМОРТИЗАТОР ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 1996 |

|

RU2102256C1 |

| ПНЕВМОГИДРАВЛИЧЕСКАЯ РЕССОРА ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 1996 |

|

RU2102254C1 |

| КОНТЕЙНЕРОВОЗ | 2000 |

|

RU2174921C1 |

| ТРАНСПОРТНОЕ СРЕДСТВО | 2012 |

|

RU2566174C1 |

Изобретение относится к транспортному машиностроению. Упругодемпфирующее устройство содержит пакет эластомерных элементов, разделенных промежуточными металлическими шайбами. Один внешний торец пакета упирается в шайбу стакана, а другой - в шайбу узла резинометаллического шарнира. Гидравлический телескопический амортизатор расположен аксиально внутри пакета эластомерных элементов и имеет цилиндрический закрытый корпус и выдвигающийся цилиндрический шток. Стакан выполнен в форме полого цилиндра с одним открытым и одним закрытым концами, в плоскости которого расположена упорная шайба. Стакан имеет узел для соединения с подрессоренными частями транспортного средства. Достигается повышение надежности и отказобезопасности системы подрессоривания, снижение величин неподрессоренных масс подвески транспортного средства, повышение плавности хода и улучшение показателей управляемости и устойчивости. 4 з.п. ф-лы, 9 ил.

1. Гидроэластомерное упругодемпфирующее устройство системы подрессоривания транспортного средства, содержащее пакет эластомерных элементов, предназначенный для выполнения упругой функции устройства и частичного поглощения энергии колебаний системы подрессоривания, имеющий эластомерные элементы, закрытые концы которых направлены друг к другу и разделены промежуточными металлическими шайбами, сжимаются вдоль оси пакета в заданных пределах, причем один внешний торец пакета упирается в шайбу стакана, а другой - в шайбу узла резинометаллического шарнира; гидравлический телескопический амортизатор, предназначенный для поглощения и рассеяния энергии колебаний подвески, имеющий цилиндрический закрытый корпус и выдвигающийся цилиндрический шток, расположенный аксиально внутри пакета эластомерных элементов таким образом, что корпус амортизатора выполняет функцию направляющего аппарата пакета эластомерных элементов; стакан, расположенный аксиально по отношению к пакету элементов и амортизатору, имеющий форму полого цилиндра с одним открытым и одним закрытым концами, в плоскости которого расположена упорная шайба, предназначенный для передачи нагрузок со стороны подрессоренных частей транспортного средства на пакет эластомерных элементов и шток амортизатора при деформации устройства и имеющий узел для соединения с подрессоренными частями транспортного средства; узел резинометаллического шарнира, предназначенный для соединения устройства с неподрессоренными частями транспортного средства и передачи усилий на пакет эластомерных элементов через промежуточную шайбу и на амортизатор, корпус которого образован двумя пересекающимися цилиндрами, один из которых аксиально соединяется с нижней частью корпуса амортизатора, другой фиксирует шарнир таким образом, что ось шарнира располагается перпендикулярно оси пакета элементов и амортизатора.

2. Гидроэластомерное упругодемпфирующее устройство по п. 1, отличающееся тем, что указанный амортизатор имеет однотрубную конструкцию.

3. Гидроэластомерное упругодемпфирующее устройство по п. 1, отличающееся тем, что указанный амортизатор имеет двухтрубную конструкцию.

4. Гидроэластомерное упругодемпфирующее устройство по п. 1, отличающееся тем, что указанный стакан содержит узел крепления устройства к подрессоренным частям транспортного средства с упругими резиновыми или эластомерными буферами, расположенный аксиально с осью стакана.

5. Гидроэластомерное упругодемпфирующее устройство по п. 1, отличающееся тем, что указанный стакан содержит узел крепления устройства к подрессоренным частям транспортного средства с резинометаллическим шарниром, ось которого перпендикулярна оси стакана.

| Способ получения высокодисперсных серебряных порошков | 1961 |

|

SU146944A1 |

| US 4415146 A, 15.11.1983 | |||

| US 5104101 A, 14.04.1992 | |||

| Способ получения -замещенного хлорацетанилида | 1973 |

|

SU518126A3 |

| ДВУХСТУПЕНЧАТОЕ АМОРТИЗИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ СИСТЕМЫ ПОДВЕСКИ ВНЕДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА БОЛЬШОЙ ГРУЗОПОДЪЕМНОСТИ | 2011 |

|

RU2596207C2 |

Авторы

Даты

2022-03-22—Публикация

2021-08-20—Подача