Настоящее изобретение относится к гидравлическому агрегату для подачи сжатого воздуха в гидравлическую систему рулевого управления, к способу эксплуатации гидравлического агрегата для подачи сжатого воздуха в гидравлическую систему рулевого управления, а также к системе рулевого управления.

Системы рулевого управления в автомобилях имеют в настоящее время, как правило, гидравлические усилители руля. При этом в гидравлических системах рулевого управления применяют гидравлические вспомогательные насосы ГУР для силовой поддержки движения руля.

В частности, в вопросах рулевого управления безопасность является решающим фактором. Чтобы избежать риска блокировки всей системы рулевого управления при отказе отдельных компонентов, как правило, устанавливают предохранительные механизмы. Дополнительно на случай отказа необходим сквозной привод на передний мост. В первую очередь у автомобилей с высокой осевой нагрузкой такое механическое рулевое управление экстремально затруднено и почти невозможно. Гидравлические системы рулевого управления обеспечивают в этом случае возможность гибких концепций с предохранительными механизмами, обеспечивающими рулевому управлению более высокую надежность и безопасность.

В принципе существуют различные области применения соответствующих систем рулевого управления, отличающиеся по месту установки и по типу транспортных средств. По месту установки в принципе различают передний и задний мост, к этому относятся также вторые управляемые передние мосты. Задние управляемые мосты подразделяются, в свою очередь, на поддерживающие и подруливающие мосты в зависимости от места их установки – перед или за приводной осью.

Типы транспортных средств в итоге различают по допустимой максимальной скорости, что влечет за собой разные требования к соответствующим концепциям безопасности.

Из уровня техники известно применение дифференциальных цилиндров, соединенных, с одной стороны, с рулевым рычагом и, с другой стороны, с осью транспортного средства, за счет чего цилиндр не испытывает в силовом потоке поперечную нагрузку. Однако недостатком является наличие у дифференциальных цилиндров, отличающихся по размеру рабочих поверхностей со стороны штоковой полости и с поршневой стороны, за счет чего для одинаковых скоростей в обоих направлениях необходим соответствующий расчет параметров подачи сжатого воздуха, в конечном итоге с недостаточной производительностью, так как подача сжатого воздуха в две конченые точки должна осуществляться с большим объемным расходом и низким давлением (поршневая полость) и малым объемным расходом с высоким давлением (штоковая полость). Такой расчет параметров осуществляют, как правило, для одинаковой гидравлической мощности в обоих направлениях на основе виртуальной рабочей точки по следующим узловым моментам:

- чтобы обеспечить необходимое усилие цилиндра, в поршневой полости необходимо более высокое давление, чем в соответствующей штоковой полости, для чего необходим более высокий вращающий момент двигателя;

- чтобы обеспечить заданную скорость рулевого управления, необходим, в свою очередь, более высокий объемный расход в поршневой полости, чем в штоковой полости, для чего необходимо более высокое число оборотов двигателя.

Результатом этих двух узловых моментов является необходимость в двигателе, рассчитанном как по оборотам, так и по крутящему моменту на соответствующие экстремальные параметры. Следствием этого неизбежно является подача сжатого воздуха, обеспечивающая большой объемный расход и высокое давление. Вытекающие из этого требования к двигателю непосредственно влияют на размеры и в отдельных случаях на КПД двигателя.

Известно применение цилиндров синхронного хода с одинаковыми по размеру рабочими площадями. Недостатком этого решения являются, однако, необходимость соединения трубы цилиндра и оси транспортного средства, а также штока поршня и рулевых рычагов, вызывающего поперечные нагрузки в зависимости от угла атаки рулевых рычагов на шток поршня. Поэтому для появляющихся поперечных нагрузок необходимы штоки поршня с более большим диаметром. Чтобы обеспечить при более большом диаметре поршневого штока идентичное усилие при заданном нажатии, неизбежно необходимо также увеличить диаметр цилиндра.

Поэтому в основу изобретения положена задача создать гидравлический агрегат, а также способ и систему рулевого управления с повышенной надежностью против отказа и с повышенной эффективностью, а также с необходимостью меньшего монтажного пространства.

Согласно изобретению эту задачу решают посредством гидравлического агрегата по п. 1 формулы изобретения, посредством способа по п. 7 формулы, а также посредством системы рулевого управления по п. 9 формулы изобретения. Предпочтительные варианты осуществления отражены в зависимых пунктах формулы. При этом ссылки на текст всех пунктов формулы изобретения прямо отражены в описании изобретения.

Гидравлический агрегат по данному изобретению предназначен предпочтительно для осуществления способа по данному изобретению и/или предпочтительного варианта осуществления способа по данному изобретению. Способ по данному изобретению предназначен предпочтительно для его осуществления посредством гидравлического агрегата по данному изобретению и/или посредством предпочтительно варианте выполнения гидравлического агрегата по данному изобретению.

Гидравлический агрегат предназначен для подачи давления в гидравлическую систему рулевого управления и включает, по меньшей мере, два гидроцилиндра и, по меньшей мере, гидронасос.

Существенным является то, что гидроцилиндры выполнены с кинематической взаимосвязью за счет того, что штоковая полость первого гидроцилиндра соединена, по меньшей мере, гидромагистралью со штоковой полостью второго гидроцилиндра, а поршневая полость первого гидроцилиндра соединена, по меньшей мере, гидромагистралью с поршневой полостью второго гидроцилиндра и, по меньшей мере, в гидромагистрали между обеими штоковыми полостями или в гидромагистрали между обеими поршневыми полостями установлен гидронасос.

Таким образом, гидроцилиндры установлены с противоходом относительно друг другау, чтобы расширение одного гидроцилиндра, например, при движении руления транспортного средства, вызвало компрессию другого гидроцилиндра. Это относится также к соответственно однотипным полостям: при расширении штоковой полости одного гидроцилиндра происходит сжатие штоковой полости другого гидроцилиндра. Одновременно в поршневой полости одного гидроцилиндра происходит сжатие при расширении поршневой полости другого гидроцилиндра.

Изобретение отличается своими существенными аспектами от известных из уровня техники решений: подачу команд на гидравлический агрегат осуществляют не на каждый цилиндр по отдельности, а за счет соединения гидромагистралями попарно двух однотипных полостей обоих гидроцилиндров, т.е. сторона штоковой полости одного гидроцилиндра соединена гидромагистралью со стороной штоковой полости другого гидроцилиндра, что обеспечивает возможность обмена гидравлической жидкостью между обеими полостями. Одновременно поршневая сторона одного гидроцилиндра соединена гидромагистралью с поршневой стороной другого гидроцилиндра, что обеспечивает возможность обмена гидравлической жидкостью между этими обеими полостями.

При движении руления за счет изменения объемов полостей в обоих гидроцилиндрах оба объемных расхода совершают постоянное течение в гидромагистралях между соответственно однотипными полостями гидроцилиндров.

Дополнительно, по меньшей мере, в одной из двух гидромагистралей, т.е. между обеими поршневыми полостями установлен гидронасос для прокачки гидравлической жидкости.

Это дает преимущество воздействия подачи давления независимо от направления на соответственно одинаковые поршневые и/или кольцевые поверхности гидроцилиндров. Таким образом, можно оптимально рассчитать подачу давления относительно энергозатрат. По сравнению с применяемыми в уровне техники двигателями, рассчитанными как по оборотам, таки по крутящему моменту на экстремальные параметры, это обеспечивает возможности целенаправленного использования согласно изобретению более малых и более эффективных двигателей. Это оказывает непосредственное влияние на конструктивные размеры, а в отдельных случаях и на КПД двигателя.

В одном из предпочтительных вариантов осуществления изобретения гидравлический агрегат содержит второй гидронасос. Оба гидронасоса установлены соответственно в гидромагистралях между соответственно однотипными полостями гидроцилиндров. Таким образом, один гидронасос установлен в гидромагистрали между обеими штоковыми полостями, а другой гидронасос установлен в гидромагистрали между обеими поршневыми полостями. Это обеспечивает преимущество возможности распределить подачу давления между обеими гидромагистралями с использованием также всех возможных рабочих поверхностей, т.е. как поршневых поверхностей, так и кольцевых поверхностей обоих гидроцилиндров. Избыточность двух независимых подач давления обеспечивает повышенную безопасность с поддержанием принципиально важных функций (но с пониженной эффективностью) рулевого управления с базисной подачей давления даже при отказе или повреждении одного из двух гидронасосов или систем подачи давления посредством оставшегося гидронасоса или оставшейся системы подачи давления.

В одном из предпочтительном вариантов осуществления изобретения гидроцилиндры выполнены в виде дифференциальных цилиндров. Предпочтительно гидроцилиндры выполнены в виде идентичных дифференциальных гидроцилиндров. Дифференциальные цилиндры выполняют компактными, так как при этом не нужен сквозной поршневой шток и это экономично. Кроме этого у дифференциальных цилиндров с обычными стыковочными элементами для применения в рулевом управлении отсутствуют поперечные нагрузки. Такой тип цилиндров также просто оборудовать встроенной измерительной системой.

Изобретение обеспечивает возможность использования всех преимуществ дифференциальных цилиндров с одновременным сохранением, собственно говоря, присущих цилиндрам синхронного хода преимуществ одинаковых рабочих поверхностей и связанной с этим энергоэффективности.

В одном из предпочтительных вариантов осуществления изобретения гидравлический агрегат имеет, по меньшей мере, клапанную систему. Клапанная система кинематически связана с гидромагистралью, включающей гидронасос. При этом клапанная система включает, по меньшей мере, клапан, обеспечивающий в открытом положении протекание гидравлической жидкости и блокирующий в закрытом положении протекание гидравлической жидкости, а также подводные к клапану и отводные от клапана гидромагистрали.

Предпочтительно встроенная в гидравлический контур система подсоса компенсирует небольшие потери масла. Система подсоса обеспечивает возможность подсоса гидравлической жидкости при возникновении в одной из связанных масляных полостей потери масла (течи), например, потери масла через поршневые уплотнители. Возможность коррекции системой подсоса делает цилиндры избыточной системой.

Предпочтительно система подсоса служит дополнительной возможностью клапанной системы. Выполнение системы подсоса соответствует существующему уровню техники.

Клапанная система установлена и выполнена таким образом, чтобы обеспечить протекание через нее гидравлической жидкости с обходом гидронасоса. Клапанная система, таким образом, является альтернативным путем для гидравлической жидкости. В первом закрытом положении клапана клапанной системы альтернативный путь через клапанную систему закрыт, а гидравлическая жидкость проходит через гидронасос, причем обеспечена возможность подключения функционала подсоса. Во втором открытом положении клапана клапанной системы путь для гидравлической жидкости через клапанную систему открыт, и гидравлическая жидкость проходит через клапанную систему.

В этом случае обеспечена возможность свободного циркулирования гидравлической жидкости между обеими однотипными полостями гидроцилиндров. Эта часть гидравлического агрегата не противодействует и не поддерживает рулевое управление. Вторая часть гидравлического агрегата работает в этом случае самостоятельно. Если во второй части гидравлического агрегата не установлен гидронасос, то и в ней обеспечена возможность свободного обмена гидравлической жидкостью между обеими однотипными полостями гидроцилиндров. В этом случае не оказывающее влияние отключение гидравлического агрегата высвобождает рулевое управление.

Предпочтительно гидравлический агрегат включает, по меньшей мере, две клапанные системы, причем одна клапанная система установлена в гидромагистрали между обеими штоковыми полостями, а другая клапанная система установлена в гидромагистрали между обеими поршневыми полостями. При отказе систем через обе клапанные системы осуществляется свободная коммутация, что исключает блокировку или контрподруливание рулевого управления.

Описанную выше задачу изобретения решают также посредством способа по п. 7 формулы изобретения.

Способ по данному изобретению рассчитан на эксплуатацию гидравлического агрегата для подачи давления в гидравлическую систему рулевого управления и его реализуют посредством, по меньшей мере, двух гидроцилиндров и, по меньшей мере, гидронасоса.

Существенно, что каждые две однотипные полости гидроцилиндров соединены гидромагистралями, а при движении руления гидравлическая жидкость перетекает между однотипными полостями, причем, по меньшей мере, в одной из обеих гидромагистралей гидравлическую жидкость перекачивает гидронасос.

Две однотипные полости гидроцилиндров означают в рамках данного изобретения, что каждый из гидроцилиндров имеет штоковую полость и поршневую полость. Обе штоковые полости обоих гидроцилиндров, таким образом, однотипны. Обе поршневые полости обоих гидроцилиндров также однотипны. Таким образом, обеспечено соединение между штоковой полостью одного гидроцилиндра и штоковой полостью другого гидроцилиндра, а также между поршневой полостью одного гидроцилиндра и поршневой полостью другого гидроцилиндра. Соединение осуществляют посредством целостных, а также сочлененных гидромагистралей.

Способ по данному изобретению также обладает указанными преимуществами гидравлического агрегата по данному изобретению.

В одном из предпочтительном вариантов осуществления способа предложен обход гидронасоса в гидромагистрали через клапанную систему в случае ошибочной функции. Клапанная система включает клапан и гидромагистрали. При этом клапан в зависимости от открытого или закрытого положения клапана обеспечивает или блокирует протекание гидравлической жидкости. При неисправности клапан переводят в открытое положение для обеспечения перетекания гидравлической жидкости через клапанную систему между однотипными полостями гидроцилиндров. Это обеспечивает обход неисправности подачи давления и исключение блокировки или контрподруливания.

Задачу данного изобретения решают также посредством рулевого управления по п. 9 формулы изобретения.

Рулевое управление по данному изобретению предназначено для переднего моста. Рулевое управление включает, по меньшей мере, два гидроцилиндра и, по меньшей мере, гидронасос. Предпочтительно рулевое управление предназначено для второго управляемого моста.

Существенно, что два гидроцилиндра соединены соответственно однотипной стороной цилиндра со вторым передним мостом, а соответственно другой стороной цилиндра с одним из двух рулевых рычагов. Иначе говоря, оба гидроцилиндра соединены либо стороной штоковой полости с соответствующим рулевым рычагом, а стороной поршневой полости со вторым передним мостом, или же наоборот – стороной штоковой полости со вторым передним мостом, а стороной поршневой полости с соответствующим рулевым рычагом. Далее, штоковая полость первого гидроцилиндра соединена посредством, по меньшей мере, гидромагистрали, со штоковой полостью второго гидроцилиндра, а поршневая полость первого гидроцилиндра соединена посредством, по меньшей мере, гидромагистрали с поршневой полостью второго гидроцилиндра, за счет чего соответствующие однотипные полости двух гидроцилиндров соединены между собой посредством гидромагистралей. По меньшей мере, в одной из гидромагистралей между обеими штоковыми полостями или в гидромагистрали между обеими поршневыми полостями установлен гидронасос.

Предпочтительно в обоих гидромагистралях установлено по гидронасосу. Таким образом, две соответствующие однотипные полости гидроцилиндров соединены гидромагистралями, причем в гидромагистрали между соответствующими однотипными полостями установлено по гидронасосу.

Предпочтительно рулевое управление имеет сочленение с соответствующим мостом через соединительную рулевую тягу. Через соединительную рулевую тягу в случае неисправности усилие от стороны с функционирующей подачей давления предается на другое колесо.

Рулевое управление по данному изобретению обладает также указанными преимуществами гидравлического агрегата по данному изобретению и способа по данному изобретению.

Гидравлический агрегат по данному изобретению предназначен, в частности, для подачи давления в гидравлическую систему рулевого управления грузовых автомобилей, строительных, сельскохозяйственных или транспортных машин. При этом гидравлический агрегат по данному изобретению обеспечивает повышенную безопасность в случае неисправности. В частности, применение гидравлического агрегата по данному изобретению в рулевом управлении второго управляемого переднего моста обеспечивает надежное и многоступенчатое реагирование на неисправность. Однако, применение возможно и для первого управляемого переднего моста, если архитектура транспортного средства обеспечивает полную избыточность (независимое электропитание и независимые электронные блоки управления). Для транспортных средств с конструктивно ограниченной максимальной скоростью < 80 км/час также возможно применение рулевого управления по данному изобретению в качестве решения архитектуры автомобильной электроники (Steer by wire = управляй с помощью электроники).

Другие предпочтительные признаки и варианты осуществления изобретения раскрыты далее на основе примеров его исполнения с привлечением чертежей, на которых представлено следующее:

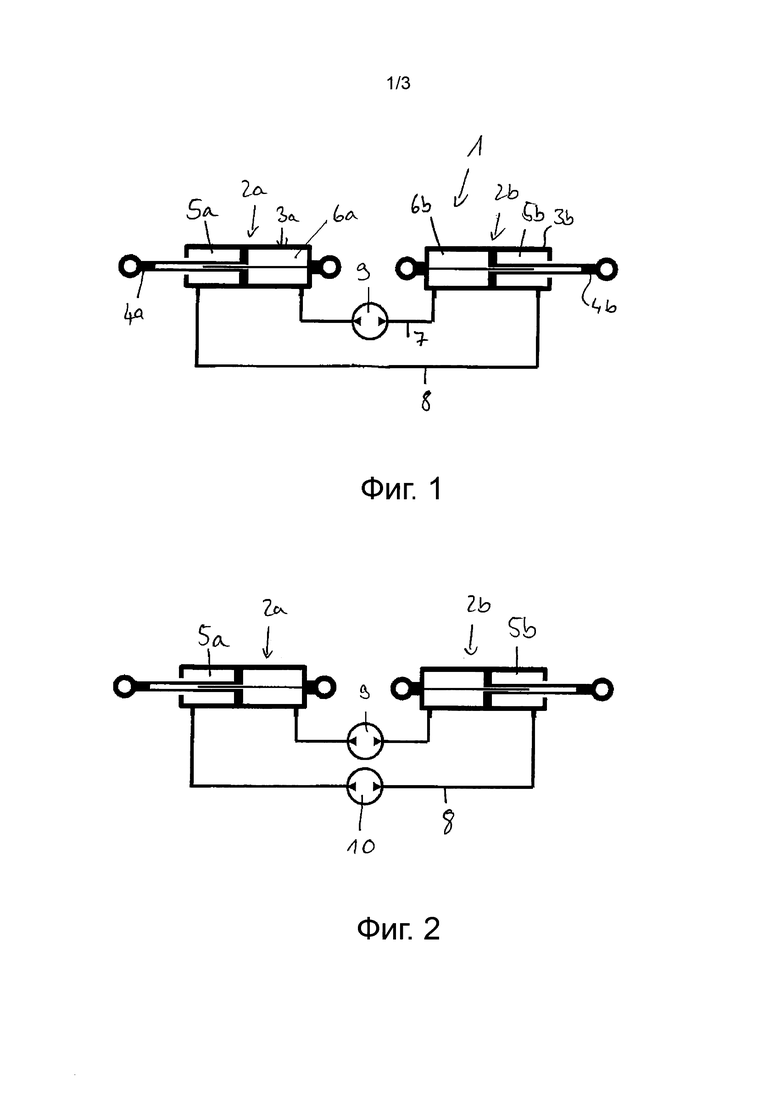

фиг. 1 – схема первого примера исполнения гидравлического агрегата по данному изобретению;

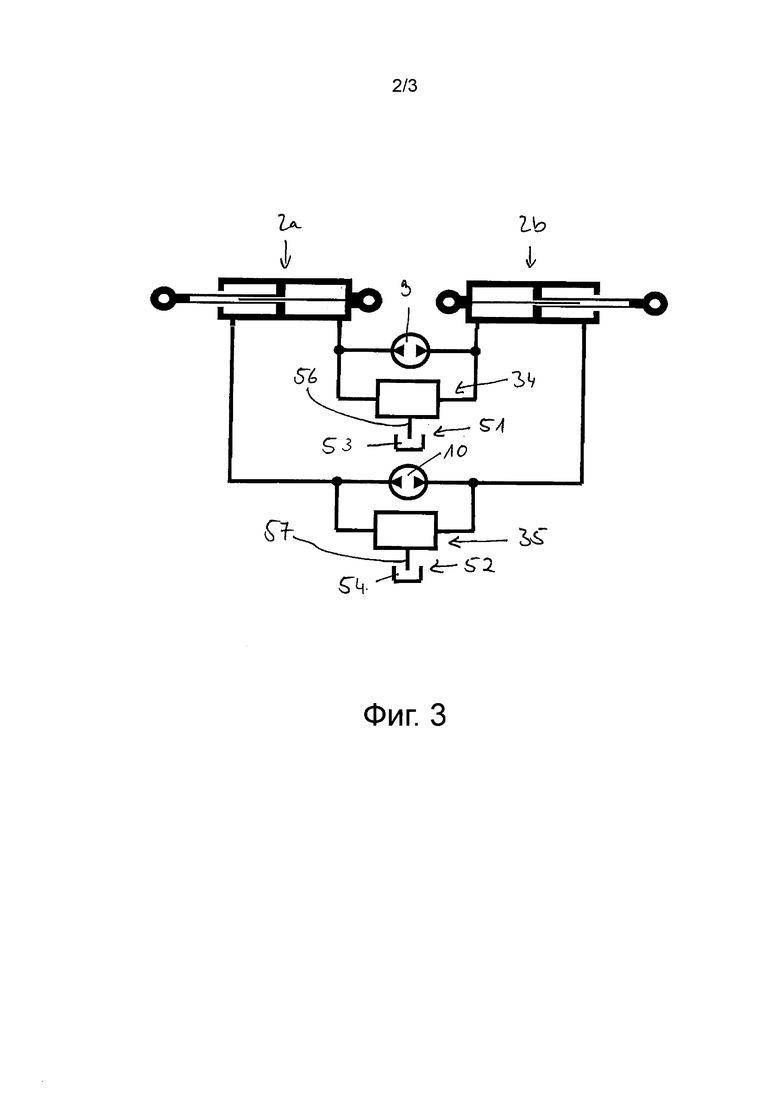

фиг. 2 - схема второго примера исполнения гидравлического агрегата по данному изобретению;

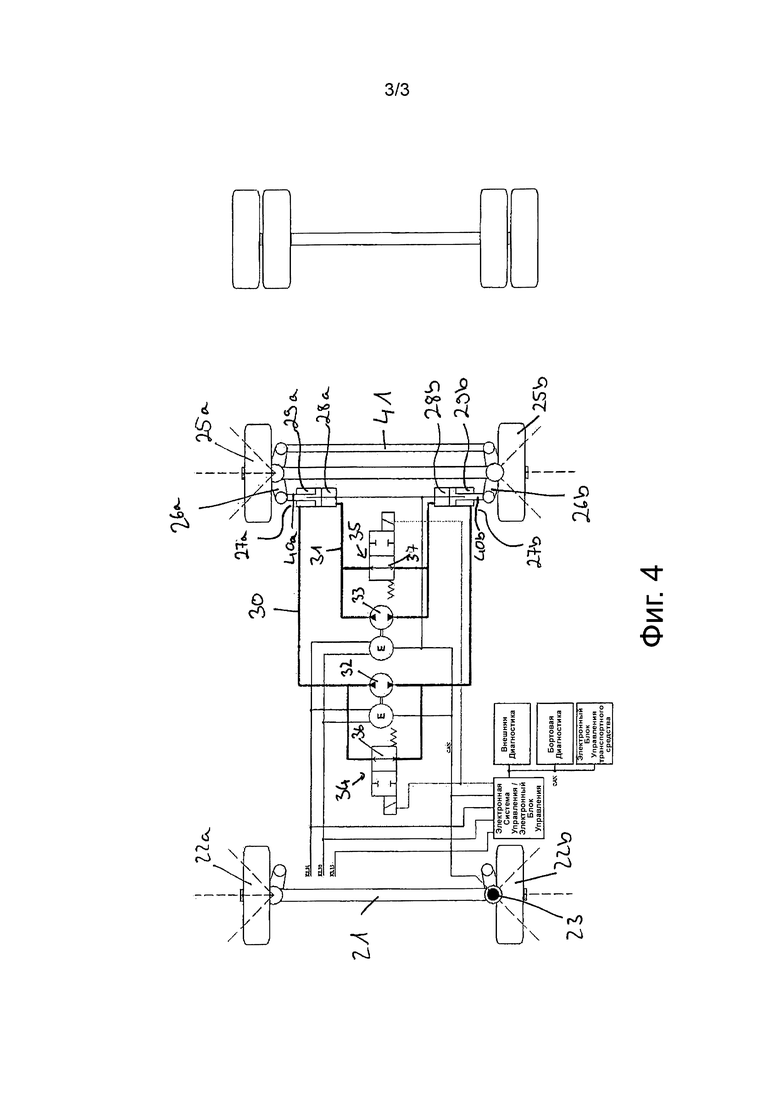

фиг. 3 - схема третьего примера исполнения гидравлического агрегата по данному изобретению;

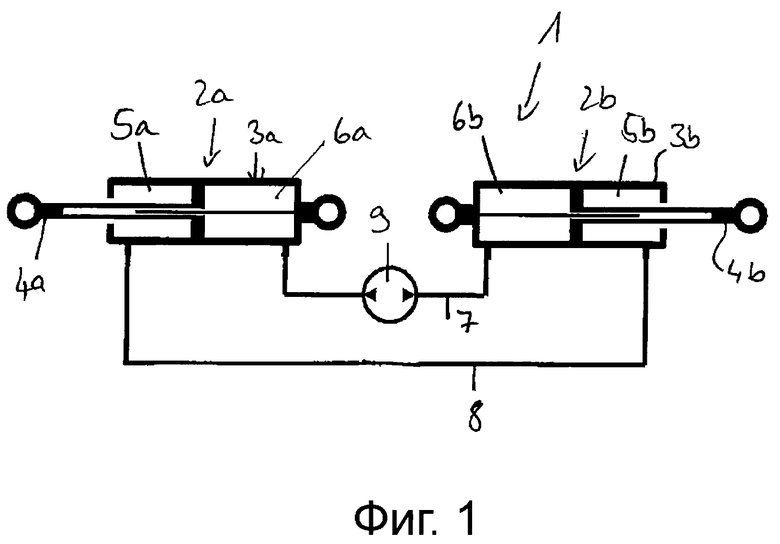

фиг. 4 - схема первого примера исполнения гидравлического агрегата по данному изобретению для второго управляемого переднего моста.

На фиг. 1- 4 для функционально однотипных элементов использованы одинаковые условные обозначения.

На фиг. 1 показана схема первого примера исполнения гидравлического агрегат 1 по данному изобретению.

Гидравлический агрегат 1 включает два гидроцилиндра 2а, 2b. Гидроцилиндры 2а, 2b выполнены в виде дифференциальных цилиндров, в данном случае – в виде идентичных дифференциальных цилиндров.

Оба гидроцилиндра 2а, 2b имеют соответственно трубу 3а, 3b цилиндра, а также поршень 4а, 4b. За счет этого в каждом гидроцилиндре образованы два объема: поршневая полость 6а, 6b и штоковая полость 5а, 5b. Оба гидроцилиндра соединены между собой двумя гидромагистралями 7, 8. Гидромагистрали 7, 8 соединяют соответственно две однотипные полости 5а, 5b или 6а, 6b обоих гидроцилиндров 2а, 2b.

Поршневая полость 6а первого гидроцилиндра 2а соединена гидромагистралью 8 с поршневой полостью 6b второго гидроцилиндра 2b.

Штоковая полость 5а первого гидроцилиндра 2а соединена гидромагистралью 7 со штоковой полостью 5b гидроцилиндра 2b.

В гидромагистрали 7 установлен гидронасос 9. Гидронасос 9 входит в состав система подачи давления, включающей гидронасос и приводной мотор (не показан). Приводной мотор выполнен в этом случае в виде электромотора.

Движение поршней в гидроцилиндрах изменяет объемы 5а, 6а, 5b, 6b. Поршень 4а гидроцилиндра 2а, например, вдвигается в цилиндр 3а. Штоковая полость 5а полость уменьшается, а поршневая полость 6а увеличивается. Одновременно поршень 4b выдвигается из цилиндра 2b, а поршневая полость 6b уменьшается. При этом движении гидравлическая жидкость перетекает из штоковой полости 5а через гидромагистраль 7 и гидронасос 9 в штоковую полость 5b. За счет идентичного выполнения обоих гидроцилиндров давление гидравлической жидкости воздействует соответственно на идентичные кольцевые поверхности. Созданная гидронасосом 9 гидравлическая мощность (давление и объемный расход) обеспечивает движение гидроцилиндров.

Одновременно увеличивается объем поршневой полости 6а и поршень второго гидроцилиндра 2b выдвигается их цилиндра 3b, а объем поршневой полости 6b уменьшается. Гидравлическая жидкость перетекает из поршневой полости 6b через гидромагистраль 8 в поршневую полость 6а.

На фиг. 2 показана схема второго варианта осуществления изобретения.

Чтобы избежать ненужных повторений, далее указаны только различия между фигурами.

Дополнительно к компонентам по фиг. 1 показанный на фигуре гидравлический агрегат включает второй гидронасос 10. Этот второй гидронасос установлен в гидромагистрали 8 между штоковой полостью 5а одного гидроцилиндра и штоковой полостью 5b другого гидроцилиндра. Гидронасос 10 входит во вторую систему подачи давления, включающую гидронасос 10 и приводной мотор (не показан). Приводной мотор выполнен в данном случае в виде электромотора.

Посредством второго гидронасоса 10 гидравлическое давление путем соответствующей настройки объемного расхода насоса регулируют таким образом, чтобы при равной гидравлической мощности точно установить соотношение разности кольцевой и поршневой поверхностей в насосе и за счет этого обеспечить суммирование гидравлической мощности при оптимальном использовании, как гидронасоса, так и приводного мотора.

При отказе или неисправности одного из двух гидронасосов 9, 10 (подача давления) оставшийся гидронасос обеспечивает базисную подачу давления. Это обеспечивает даже при неисправности минимальную функциональность рулевого управления.

На фиг. 3 показан третий вариант осуществления изобретения.

На фиг. 3 дополнительно для каждой из двух систем подачи давления с гидронасосами 9, 10 установлен функционал системы 51, 52 подсоса. При течи (внутренней или внешней) в гидравлическом контуре потерю гидравлической жидкости компенсируют посредством резервуара 53, 54 системы подсоса.

Системы 51, 52 подсоса в данном случае включают ответственно резервуар 53, 54 гидравлической жидкости и выполнены в качестве части клапанных систем 34, 35. Резервуары 53, 54 гидравлической жидкости и соответствующие клапанные системы 34, 35 соединены гидромагистралями 56, 57.

Например, посредством системы подсоса 51, 52 компенсируют потерю масла через уплотнители поршней и, тем самым, предотвращают гидравлическое “размягчение” гидроцилиндра.

На фиг. 4 показана схема варианта исполнения рулевого управления по данному изобретению для управления вторым управляемым передним мостом.

На фиг. 3 показан первый передний мост 21 с управляемыми колесами 22а, 22b. Первым передним мостом управляют посредством рулевого управления 23. Оно выполнено в виде обычной системы рулевого управления с механической муфтой с режимом “надежности при отказе”. Этот первый передний управляемый мост в этом случае не зависит от второго переднего управляемого моста и не имеет никакой механической муфты.

Второй передний мост 24 соединяет колеса 25а и 25b. На колесах 25а и 25b установлены рулевые рычаги 26а, 26b. Эти рулевые рычаги 26а, 26b приводятся в движение гидроцилиндрами 27а, 27b. Гидроцилиндры 27а, 27b выполнены аналогично изображению на фиг. 1. В данном случае поршни 40а, 40b гидроцилиндров 27а, 27b соединены соответственно с рулевыми рычагами 26а, 26b.

Рулевое управление включает также соединительную рулевую тягу 41. Соединительная рулевая тяга 41 жестко соединяет посредством рулевых рычагов 26а, 26b колеса 25, 25b.

В данном случае соответственно однотипные полости обоих гидроцилиндров 27а, 27b соединены гидромагистралями 30, 31, т.е. поршневая полость 28а с поршневой полостью 28b, а штоковая полость 29а cо штоковой полостью 29b.

В гидромагистралях 30, 31 установлено по гидронасосу 32, 33.

Для обхода насоса 32, 33 в случае неисправности в обеих гидромагистралях 30, 31 установлена клапанная система 34, 35. Клапанная система включает гидромагистрали, подключенные к гидромагистралям 30, 31, а также по клапану 36, 37. Гидронасосы 32, 33 и клапанные системы 34, 35 являются, таким образом, альтернативным путем для гидравлической жидкости в зависимости от положения клапана 36, 37.

Если клапан 36, 37 перекрывает течение гидравлической жидкости, гидравлическая жидкость протекает через гидронасос. Если клапан открыт, т.е. обеспечивает протекание гидравлической жидкости, гидравлическая жидкость протекает через клапанную систему и обходит, тем самым, гидронасос.

При неисправности гидронасоса положение клапана переключают, чтобы обеспечить свободное протекание гидравлической жидкости через клапанную систему, а неисправность гидронасоса не привела к блокировке или контрподруливанию.

Так как гидравлический агрегат с двумя гидронасосами избыточен, то при отказе одного из гидронасосов его отключают, т.е. обходят через клапанную систему, а оставшийся гидронасос продолжает обеспечивать поддержку рулевого управления. Соединительная рулевая тяга 41 предает в этом случае усилие от стороны с работающим гидронасосом (и, тем самым, с работающей подачей давления) на другое колесо.

Если, например, гидронасос 32 отказал, клапан 36 открывают. Гидравлическая жидкость больше не проходит через гидронасос 32 между штоковой полостью 29а и 29b обоих гидроцилиндров 27а, 27b, а течет через клапанную систему 34. Гидравлическая жидкость течет самопроизвольно, т.е. не блокируется, но и без дополнительной подачи давления.

Гидронасос 33 обеспечивает подачу давления и, тем самым, усиливает рулевое движение в направлении одного из колес 25а. Это движение соединительная рулевая тяга 41 передает и на колесо 25b. Это обеспечивает и в случае неисправности минимальный функционал рулевого управления.

В данном случае стандартное положенное клапанов закрыто, т.е. протекание гидравлической жидкости перекрыто, и гидравлическая жидкость вынуждена течь через гидронасосы.

Однако в случае неисправности клапанную систему переключают в открытое положение, чтобы гидравлическая жидкость могла течь через клапан. Состояние не оказывающего влияния отключения высвобождает второй передний мост, и он следует рулевому управлению первой мостом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА РУЛЕВОГО УПРАВЛЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА НА ГУСЕНИЧНОМ ХОДУ | 2013 |

|

RU2531425C2 |

| Гидравлическая система рулевого управления транспортного средства | 1982 |

|

SU1197945A1 |

| Гидравлическая система рулевого управления транспортного средства | 1981 |

|

SU977256A1 |

| РУЛЕВОЙ МЕХАНИЗМ ДЛЯ ВЕЗДЕХОДА И ГИДРАВЛИЧЕСКАЯ РУЛЕВАЯ СИСТЕМА С ТАКИМ РУЛЕВЫМ МЕХАНИЗМОМ | 2022 |

|

RU2788245C1 |

| Система рулевого управления транспортного средства | 1982 |

|

SU1054169A1 |

| Гидравлическое рулевое управление транспортного средства | 1989 |

|

SU1613375A1 |

| Гидравлическая система рулевого управления транспортного средства | 1982 |

|

SU1136746A3 |

| Система рулевого управления транспортного средства с передними и задними управляемыми колесами | 1980 |

|

SU943063A1 |

| ГИДРОСИСТЕМА РУЛЕВОГО УПРАВЛЕНИЯ ДЛЯ БОЛЬШЕГРУЗНЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2016 |

|

RU2625695C1 |

| ГИДРОСИСТЕМА РУЛЕВОГО УПРАВЛЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 1991 |

|

RU2031033C1 |

Группа изобретений относится к гидравлическому агрегату подачи давления гидравлической системы рулевого управления, по меньшей мере, с двумя гидроцилиндрами и, по меньшей мере, с одним гидронасосом 9, а также к способу эксплуатации гидравлического агрегата подачи давления гидравлической системы рулевого управления и системе рулевого управления. Гидроцилиндры кинематически связаны путем соединения штоковой полости 5a первого гидроцилиндра, по меньшей мере, гидромагистралью со штоковой полостью 5b второго гидроцилиндра и путем соединения поршневой полости 6а первого гидроцилиндра, по меньшей мере, гидромагистралью с поршневой полостью 6b второго гидроцилиндра. При этом в гидромагистрали между обеими поршневыми полостями 6а, 6b установлен гидронасос 7. А, по меньшей мере, в гидромагистрали 8 между обеими штоковыми полостями 5a, 5b может быть установлен гидронасос 10. Обеспечивается возможность создания гидравлического агрегата и системы рулевого управления с повышенной надежностью против отказа и с повышенной эффективностью, а также с возможностью меньшего монтажного пространства. 3 н. и 7 з.п. ф-лы, 4 ил.

1. Гидравлический агрегат (1) подачи давления гидравлической системы рулевого управления, по меньшей мере, с двумя гидроцилиндрами (2а, 2b, 27а, 27b) и, по меньшей мере, с одним гидронасосом (9, 10, 32, 33),

отличающийся тем, что

гидроцилиндры (2а, 2b, 27а, 27b) кинематически связаны путем соединения штоковой полости (5a, 29a) первого гидроцилиндра (2а, 27а), по меньшей мере, гидромагистралью со штоковой полостью (5b, 29b) второго гидроцилиндра (2b, 27b) и путем соединения поршневой полости (6а, 28а) первого гидроцилиндра (2а, 27а), по меньшей мере, гидромагистралью с поршневой полостью (6b, 28b) второго гидроцилиндра (2b, 27b), а, по меньшей мере, в гидромагистрали (8, 30) между обеими штоковыми полостями (5a, 29a) или в гидромагистрали между обеими поршневыми полостями (6b, 28b) установлен гидронасос (9, 10, 32, 33).

2. Гидравлический агрегат по п. 1, отличающийся тем, что он содержит, по меньшей мере, первый гидронасос (9, 33), который установлен в гидромагистрали (7, 31) между обеими поршневыми полостями (6a, 6b, 28a, 28b), а второй гидронасос (10, 32) установлен в гидромагистрали (8, 30) между обеими штоковыми полостями (5а, 5b, 29а, 29b).

3. Гидравлический агрегат по п. 1 или 2, отличающийся тем, что гидроцилиндры (2а, 2b, 27а, 27b) выполнены в виде дифференциальных цилиндров, предпочтительно идентичных дифференциальных цилиндров.

4. Гидравлический агрегат по любому из пп. 1-3, отличающийся тем, что он содержит, по меньшей мере, клапанную систему (34, 35), установленную в гидромагистрали, включающей гидронасос (10, 32, 33), таким образом, чтобы в первом закрытом положении клапана (36, 37) клапанной системы (34, 35) гидравлическая жидкость протекала через гидронасос (9, 10, 32, 33), а во втором открытом положении клапана (36, 37) клапанной системы (34, 35) гидравлическая жидкость протекала через клапанную систему (34, 35).

5. Гидравлический агрегат по п. 4, отличающийся тем, что он содержит клапанную систему (34, 35), причем одна клапанная система (34, 35) установлена в гидромагистрали (7, 8, 30, 31) между обеими штоковыми полостями, а другая клапанная система (34, 35) установлена в гидромагистрали (7, 8, 30, 31) между обеими поршневыми полостями.

6. Гидравлический агрегат по любому из пп. 1-5, отличающийся тем, что он содержит, по меньшей мере, систему подсоса, причем предпочтительно клапанная система (34, 35) включает систему подсоса (51, 52), обеспечивающую подсос гидравлической жидкости в случае течи.

7. Способ эксплуатации гидравлического агрегата подачи давления в гидравлическую систему рулевого управления, по меньшей мере, с двумя гидроцилиндрами (27а, 27b) и, по меньшей мере, с гидронасосом,

отличающийся тем, что

соответственно однотипные полости гидроцилиндров (27а, 27b) соединены гидромагистралями, а гидравлическая жидкость при рулевом движении перетекает между однотипными полостями, причем, по меньшей мере, в одной из гидромагистралей гидравлическую жидкость перекачивает гидронасос.

8. Способ по п. 7, отличающийся тем, что в случае неисправности гидронасос в гидромагистрали обходят посредством клапанной системы (34, 35), чтобы гидравлическая жидкость перетекала через клапанную систему (34, 35) между однотипными полостями гидроцилиндров.

9. Система рулевого управления мостом, в частности, управляемым вторым передним мостом, по меньшей мере, с двумя гидроцилиндрами, по меньшей мере, с двумя рулевыми рычагами, по меньшей мере, с двумя гидроцилиндрами и, по меньшей мере, с гидронасосом (9, 10, 32, 33),

отличающаяся тем, что

два гидроцилиндра соединены соответственно одинаковой стороной цилиндров соответственно с одним из обоих рулевых рычагов, причем штоковая полость первого гидроцилиндра соединена, по меньшей мере, гидромагистралью со штоковой полостью второго гидроцилиндра, а поршневая полость первого гидроцилиндра соединена, по меньшей мере, гидромагистралью с поршневой полостью второго гидроцилиндра и, по меньшей мере, в гидромагистрали между обеими штоковыми полостями или в гидромагистрали между обеими поршневыми полостями установлен гидронасос (9, 10, 32, 33).

10. Система рулевого управления по п. 9 с гидравлическим агрегатом по любому из пп. 1-6.

| DE 10037829 A, 14.02.2002 | |||

| EP 2927093 A1, 07.10.2015 | |||

| CN 106240627 A, 21.12.2016 | |||

| ВРАЩАЮЩИЙСЯ КОНВЕЙЕРНЫЙ БАРАБАН ДЛЯ ИСПОЛЬЗОВАНИЯ В МАШИНАХ, ПРИМЕНЯЕМЫХ В ТАБАЧНОЙ ПРОМЫШЛЕННОСТИ, СПОСОБ И УСТРОЙСТВО ТРАНСПОРТИРОВКИ СТЕРЖНЕОБРАЗНЫХ ЭЛЕМЕНТОВ С ИСПОЛЬЗОВАНИЕМ ТАКОГО БАРАБАНА И МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОКОМПОНЕНТНЫХ СТЕРЖНЕЙ | 2013 |

|

RU2617626C2 |

Авторы

Даты

2022-03-22—Публикация

2018-09-24—Подача