Настоящее изобретение относится к вращающемуся конвейерному барабану для транспортировки стержнеобразных элементов для использования в машинах, применяемых в табачной промышленности. Настоящее изобретение также относится к устройству, содержащему такой барабан, к способу транспортировки потока стержнеобразных элементов с использованием такого барабана, а также к машине для изготовления многокомпонентных стержней, использующей устройство согласно изобретению.

Настоящее изобретение относится, в частности, к транспортировке стержнеобразных элементов с одного конвейерного устройства на другое в машинах, применяемых в табачной промышленности. Под стержнеобразными элементами, о которых идет речь в настоящем документе, понимают фильтры любого из следующих типов: стержни или сегменты фильтров разрезанных стержней фильтров, многокомпонентные стержни фильтров, сигаретные штранги или их фрагменты, любые другие стержнеобразные элементы, используемые в табачной промышленности, или их комбинации.

В табачной промышленности широко распространено расположение стержнеобразных элементов в группы, состоящие из ограниченного количества элементов, либо в бесконечные цепочки, состоящие из чередующихся различных или одинаковых элементов. Элементы, образующие группы или цепочки, могут представлять собой фильтрующие элементы, имеющие различные фильтрационные характеристики, либо фильтрующие элементы, чередующиеся с табачными элементами. Бесконечные цепочки элементов оборачивают бумагой. Затем их подвергают дальнейшей обработке, первым этапом которой является разрезание их на секции, содержащие повторяющиеся последовательности элементов.

В табачной промышленности имеется необходимость расположения стержнеобразных элементов без промежутков между ними или с промежутками, величина которых заранее определена.

В том случае, когда стержнеобразные элементы подают без промежутков, важно, хотя и очень трудно, обеспечить подачу элементов, расположенных близко друг к другу, с высокой степенью повторяемости. Так же трудно формировать цепочки стержнеобразных элементов с различными длинами промежутков между элементами, если элементы необходимо подавать и формировать с высокой степенью повторяемости.

Под термином "подача с высокой степенью повторяемости" следует понимать расположение и подачу элементов таким образом, что их конечное положение в цепочке не зависит от каких бы то ни было случайных факторов. При использовании цепочки элементов без промежутков между ними нежелательный эффект, вызываемый случайными факторами, может состоять в формировании случайных промежутков между элементами, либо в слишком сильном прижимании элементов друг к другу и их деформации, что отрицательно сказывается на качестве готовой продукции.

В случае использования цепочки элементов с заранее заданными промежутками между элементами нежелательный эффект может состоять в случайном сдвиге элементов, приводящем к изменению длин промежутков, что отрицательно сказывается на качестве готовой продукции.

Из области техники для расположения цепочек стержнеобразных элементов известны устройства транспортировки стержнеобразных элементов от одного продольного конвейера к другому.

Пример устройства транспортировки групп стержнеобразных элементов, в частности, фильтрующих элементов, а также формирования бесконечных цепочек элементов, известен из документа EP 1763306 В1. В этом случае, промежутки между группами элементов поддерживают целенаправленно, при этом группы транспортируют посредством вращающихся элементов, состоящих из дисков, оснащенных на периферийных поверхностях углублениями для приема групп элементов и разделительными зубцами, имеющими постоянную ширину.

В документе US 2005/0282693 раскрыто аналогичное устройство для транспортировки отдельных фильтрующих элементов, между которыми имеются промежутки, причем эти промежутки последовательно заполняют гранулированным материалом, например, активированным углем, образующим дополнительное средство фильтрации.

В документе WO 2010/076653 также раскрыто устройство транспортировки групп элементов между двумя конвейерами. Раскрыт способ исключения промежутков между группами элементов, причем промежутки формируют разделителями, расположенными между углублениями на транспортировочных дисках. Это достигается путем регулировки скорости ленты конвейера транспортировочного устройства, накапливающего группы элементов. Благодаря тому, что скорость этой ленты меньше периферической скорости диска, элементы, подаваемые последним транспортировочным диском, прижимаются к элементам, расположенным перед ними. Затем элементы перемещают вдоль оберточной бумаги, двигающейся со скоростью ленты. Оберточную бумагу обычно покрывают клеем, что затрудняет их перемещение, так как клей может скапливаться между элементами.

Задача настоящего изобретения состоит в создании вращающегося конвейерного барабана для транспортировки стержнеобразных элементов между конвейерными устройствами, а также в создании усовершенствованных устройства и способа транспортировки стержнеобразных элементов с использованием такого барабана, обеспечивая возможность подачи стержнеобразных элементов на выходной конвейер таким образом, что не будет необходимости в выполнении сдвига элементов на обертывающей бумаге.

Другая задача изобретения состоит в создании устройства и способа, обеспечивающих возможность исключения промежутков между отдельными элементами, транспортируемыми в цепочке один за другим.

Еще одной задачей изобретения является создание машины для изготовления многокомпонентных стержней путем использования устройства согласно изобретению.

Согласно настоящему изобретению предложен вращающийся конвейерный барабан для использования в машинах, применяемых в табачной промышленности, предназначенный для транспортировки потока стержнеобразных элементов, причем барабан имеет первое переднее основание, второе переднее основание и боковую поверхность, на которую стержнеобразные элементы подаются последовательно один за другим, при этом боковая поверхность снабжена разделяющими выступами, образующими между собой каналы, в которых транспортируются стержнеобразные элементы, причем барабан оснащен направляющими средствами, обеспечивающими перемещение стержнеобразных элементов от первого переднего основания ко второму переднему основанию барабана при вращения барабана, в то время как стержнеобразные элементы ориентированы по существу в поперечном направлении относительно разделяющих выступов.

Предпочтительно, каналы между разделяющими выступами имеют постоянную ширину.

Толщина разделяющих выступов предпочтительно изменяется вдоль каналов.

Толщина разделяющих выступов может уменьшаться по существу до нуля в направлении перемещения стержнеобразных элементов в каналах.

Толщина разделяющих выступов может также увеличиваться в направлении перемещения стержнеобразных элементов в каналах.

Предпочтительно, высота разделяющих выступов уменьшается по существу до нуля в направлении перемещения стержнеобразных элементов в каналах.

Предпочтительно, направляющие средства образованы экраном, ограничивающим, по меньшей мере частично, боковую поверхность барабана, причем экран предпочтительно закреплен и расположен на расстоянии от боковой поверхности так, чтобы обеспечивать возможность вращения барабана.

Форма боковой поверхности барабана предпочтительно выбрана из группы, содержащей: по меньшей мере один усеченный конус, цилиндр, поверхность гиперболоида и комбинацию по меньшей мере двух поверхностей из данной группы.

Согласно изобретению также предложено устройство транспортировки потока стержнеобразных элементов, содержащее барабан согласно изобретению.

Согласно другому аспекту изобретения, предложено устройство для транспортировки потока стержнеобразных элементов в машинах, применяемых в табачной промышленности, в котором стержнеобразные элементы транспортируются последовательно друг за другом, причем устройство содержит по меньшей мере два транспортировочных диска, расположенных таким образом, что стержнеобразные элементы транспортируются от одного диска к другому, а периферийные поверхности дисков выполнены с возможностью транспортировки стержнеобразных элементов, расположенных один за другим, отличающееся тем, что оно содержит вращающийся конвейерный барабан, имеющий первое переднее основание, второе переднее основание, ось вращения, которая наклонена по отношению к оси вращения соседнего транспортировочного диска, а также боковую поверхность, снабженную разделяющими выступами, образующими между собой каналы постоянной ширины для приема следующих друг за другом стержнеобразных элементов, причем барабан оснащен направляющими средствами, обеспечивающими возможность перемещения стержнеобразных элементов в каналы во время вращения барабана, при этом диск и барабан расположены таким образом, что во время их вращения в противоположных направлениях вокруг своих осей на барабан поступают следующие друг за другом стержнеобразные элементы с периферийной поверхности диска в следующие друг за другом каналы его боковой поверхности, причем стержнеобразные элементы, ориентированные по существу в поперечном направлении относительно разделяющих выступов, транспортируются вдоль этих каналов во время вращения барабана, при этом толщина разделяющих выступов изменяется вдоль каналов.

Предпочтительно, толщина разделяющих выступов уменьшается по существу до нуля в направлении перемещения стержнеобразных элементов в каналах.

Также, предпочтительно, высота разделяющих выступов уменьшается по существу до нуля в направлении перемещения стержнеобразных элементов в каналах.

Толщина разделяющих выступов может увеличиваться в направлении перемещения стержнеобразных элементов в каналах.

Предпочтительно, боковая поверхность барабана имеет форму усеченного конуса, причем разделяющие выступы вытянуты и проходят по существу от первого переднего основания ко второму переднему основанию усеченного конуса.

Направляющие средства могут быть образованы экраном, закрывающим, по меньшей мере частично, боковую поверхность барабана, причем экран предпочтительно закреплен и расположен на расстоянии от боковой поверхности так, чтобы обеспечивать возможность вращения барабана.

Предпочтительно, форма боковой поверхности барабана выбрана из группы, содержащей: по меньшей мере один усеченный конус, цилиндр, поверхность гиперболоида и комбинацию по меньшей мере двух поверхностей из данной группы.

Форма боковой поверхности барабана предпочтительно может представлять собой комбинацию двух усеченных конусов или усеченного конуса и цилиндра, а разделяющие выступы могут проходить вдоль ломаных линий на боковой поверхности барабана (319).

Предпочтительно, разделяющие выступы проходят вдоль прямых линий, являющихся образующими линиями усеченного конуса.

Разделяющие выступы могут быть расположены, по меньшей мере частично, под углом к образующим линиям боковой поверхности.

Разделяющие выступы могут также проходить на боковой поверхности барабана вдоль гиперболических линий.

Устройство предпочтительно может быть оснащено продольным конвейерным элементом для накапливания следующих друг за другом групп элементов непосредственно из следующих друг за другом каналов боковой поверхности барабана.

Предпочтительно, устройство содержит продольный конвейер для подачи стержнеобразных элементов на диск.

Согласно другому аспекту изобретения, предложен способ транспортировки потока стержнеобразных элементов в машинах, применяемых в табачной промышленности, в котором стержнеобразные элементы транспортируют последовательно один за другим на периферийной поверхности по меньшей мере двух транспортировочных дисков, причем стержнеобразные элементы расположены друг за другом, отличающийся тем, что следующие друг за другом стержнеобразные элементы транспортируют друг за другом на вращающийся конвейерный барабан, имеющий боковую поверхность, снабженную разделяющими выступами, образующими каналы для приема следующих друг за другом стержнеобразных элементов, которые транспортируют один за другим во время вращения барабана на боковой поверхности и вдоль каналов, при этом стержнеобразные элементы ориентированы по существу в поперечном направлении относительно разделяющих выступов, и тем, что расстояния между следующими друг за другом стержнеобразными элементами изменяют во время их транспортировки на боковой поверхности.

Предпочтительно, расстояния между следующими друг за другом стержнеобразными элементами уменьшают по существу до нуля во время их перемещения по боковой поверхности.

Расстояния между следующими друг за другом стержнеобразными элементами могут также увеличивать во время их перемещения на боковой поверхности.

Предпочтительно, стержнеобразные элементы транспортируют на вращающийся конвейерный барабан, имеющий ось вращения, расположенную под углом относительно оси вращения транспортировочного диска, и боковую поверхность, снабженную разделяющими выступами, образующими между собой каналы постоянной ширины, причем стержнеобразные элементы транспортируют непосредственно с периферийной поверхности диска в следующие друг за другом каналы между разделяющими выступами, при этом стержнеобразные элементы, ориентированные по существу в поперечном направлении относительно разделяющих выступов, транспортируют по этим каналам во время вращения барабана.

Предпочтительно, стержнеобразные элементы транспортируют с барабана на продольный конвейерный элемент, который накапливает элементы, лежащие на одной линии, непосредственно из следующих друг за другом каналов боковой поверхности барабана так, чтобы на продольном конвейерном элементе следующие друг за другом стержнеобразные элементы были расположены в виде потока без промежутков между собой.

Стержнеобразные элементы могут также транспортировать от барабана к продольному конвейерному элементу, который накапливает элементы, лежащие на одной линии, непосредственно из следующих друг за другом каналов боковой поверхности барабана так, чтобы на продольном конвейерном элементе следующие друг за другом стержнеобразные элементы были расположены в виде потока с промежутками между собой.

Изобретение также относится к машине для изготовления многокомпонентных стержней, содержащей по меньшей мере одно устройство для подачи стержнеобразных элементов, подающий конвейер, связанный с устройством согласно изобретению, приемный конвейер, устройство для формирования многокомпонентного непрерывного стержня и устройство для разрезания многокомпонентного непрерывного стержня на отдельные стержни.

Благодаря изобретению согласно всем его аспектам обеспечена возможность управления промежутками между стержнеобразными элементами, транспортируемыми в потоке один за другим, и, в частности, формирования из стержнеобразных элементов цепочки без промежутков между ними, без необходимости снижать скорость транспортировки с целью сдвига элементов друг к другу. Также обеспечена возможность изменения промежутка между элементами во время транспортировки. Элементы подаются на выходное накапливающее устройство с высокой степенью повторяемости промежутков, в результате чего дальнейшая корректировка не требуется.

Предпочтительные варианты осуществления изобретения представлены на прилагаемых чертежах, на которых:

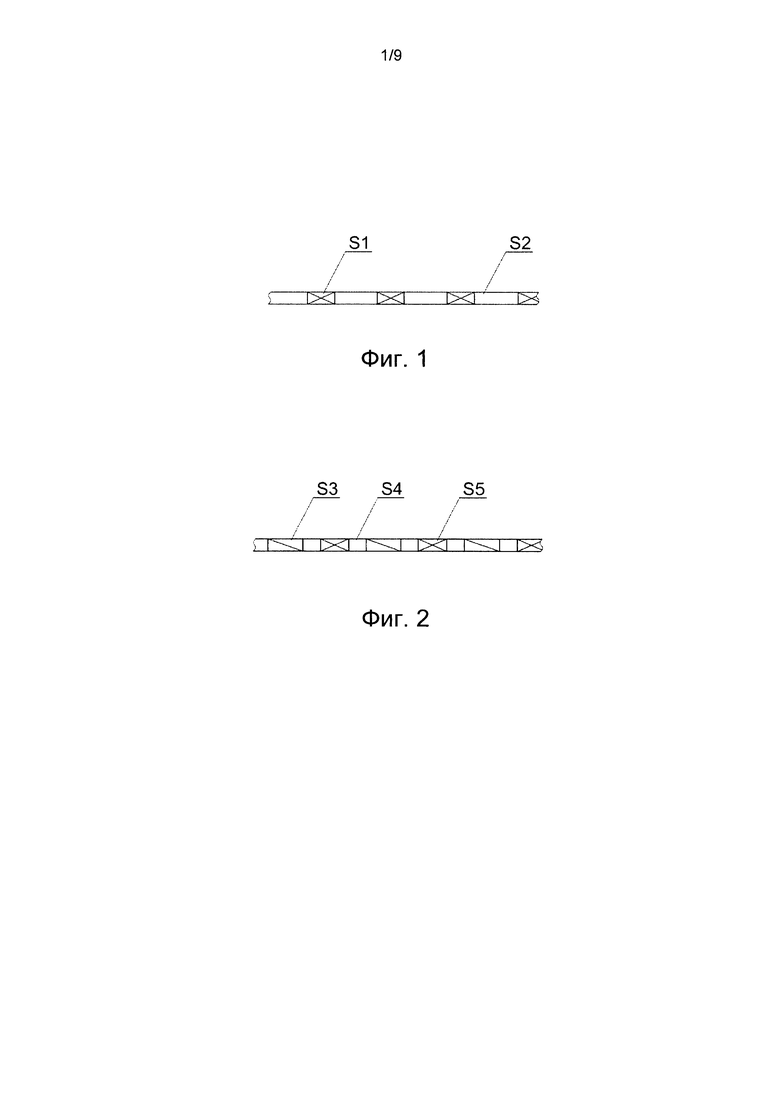

- на фиг. 1 показан пример цепочки стержнеобразных элементов без свободных промежутков;

- на фиг. 2 показан другой пример цепочки стержнеобразных элементов без свободных промежутков;

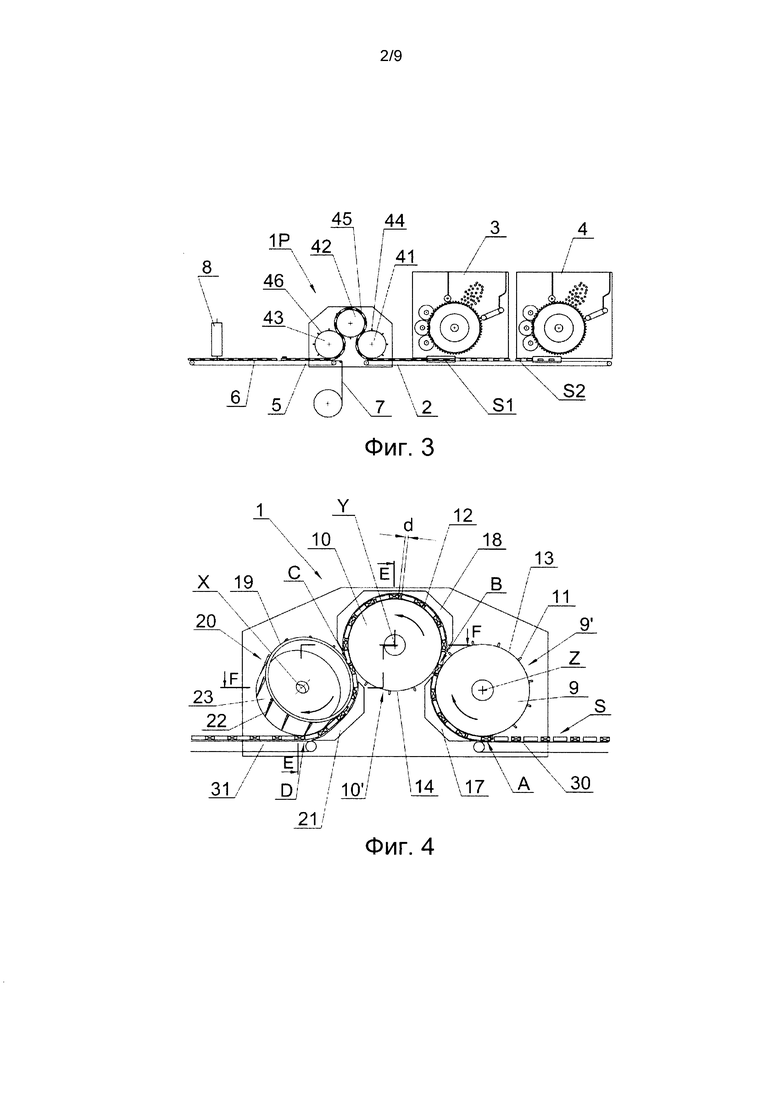

- на фиг. 3 показано известное устройство формирования цепочки стержнеобразных элементов, образующих один непрерывный многокомпонентный стержень;

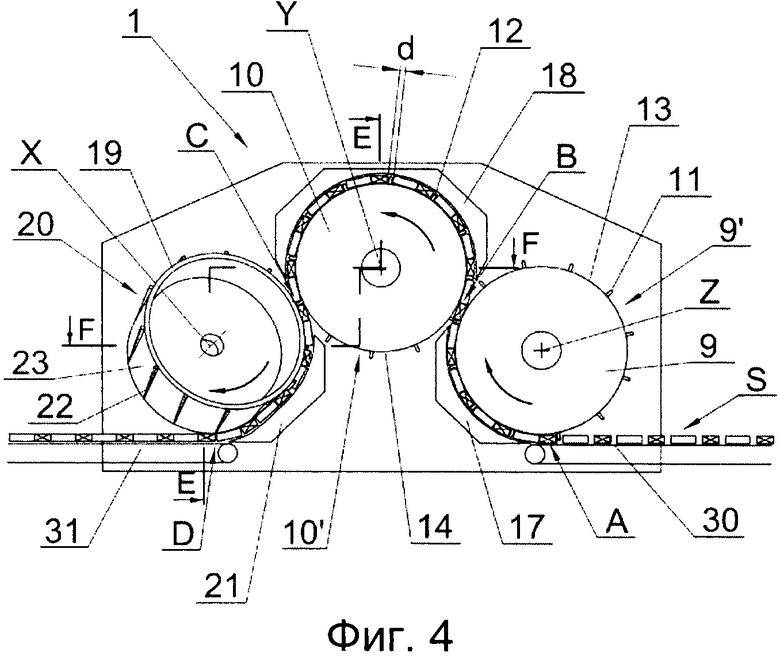

- на фиг. 4 показан первый вариант осуществления устройства транспортировки стержнеобразных элементов согласно изобретению;

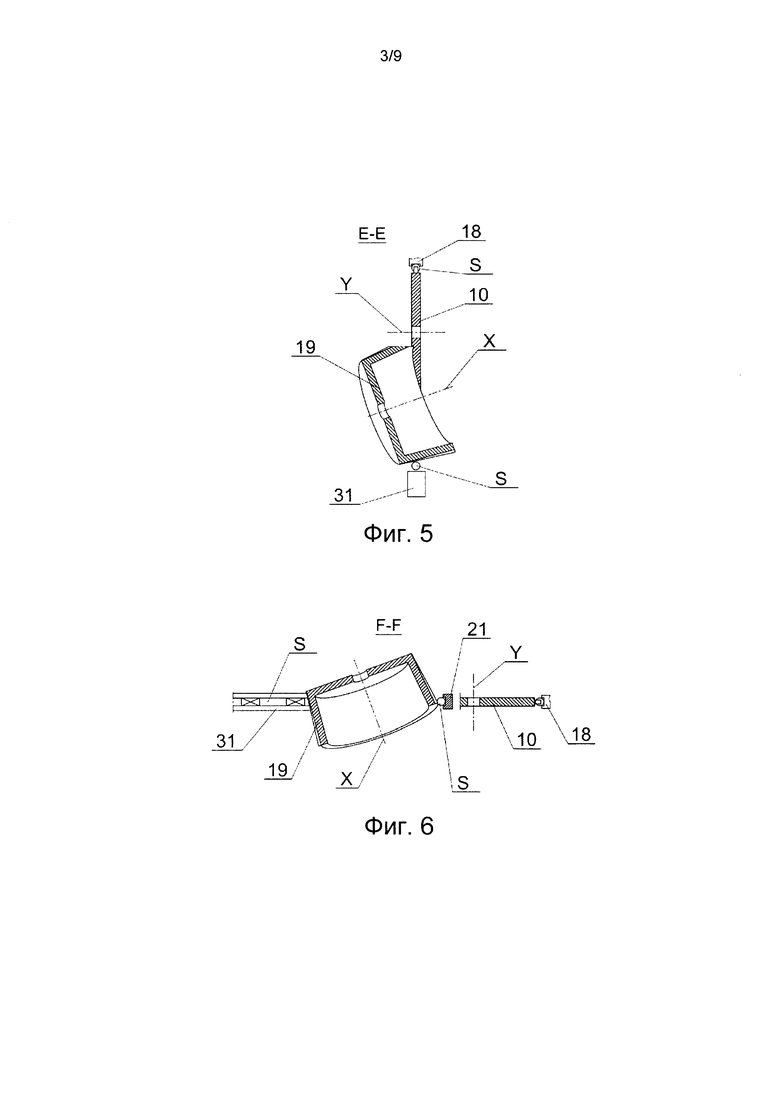

- на фиг. 5 в вертикальном поперечном сечении показан диск и барабан устройства транспортировки стержнеобразных элементов, показанного на фиг. 4;

- на фиг. 6 в горизонтальном поперечном сечении показан диск и барабан устройства транспортировки стержнеобразных элементов, показанного на фиг. 4;

- на фиг. 7 показан вариант осуществления вращающегося барабана согласно изобретению, имеющего боковую поверхность в форме усеченного конуса с разделяющими выступами, проходящими вдоль образующих линий усеченного конуса;

- на фиг. 8 показан другой вариант осуществления вращающегося барабана согласно изобретению, имеющего боковую поверхность в форме усеченного конуса с разделяющими выступами, проходящими вдоль образующих линий усеченного конуса, который может быть использован в устройстве, показанном на фиг. 4;

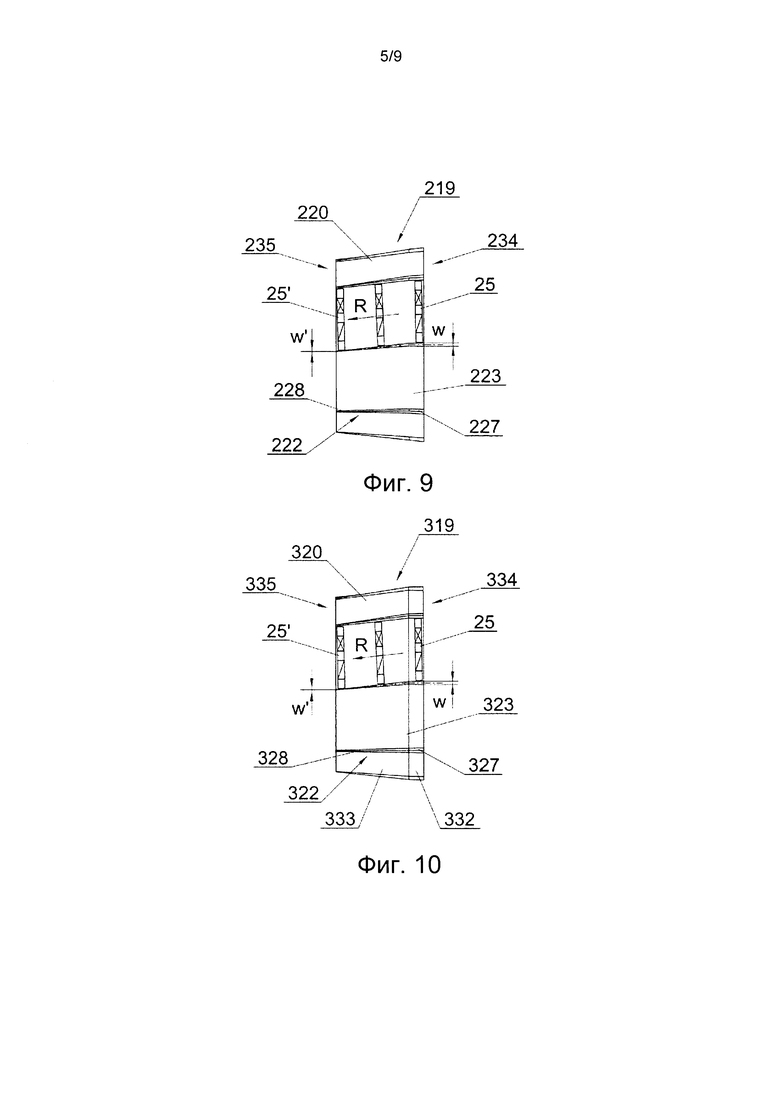

- на фиг. 9 показан еще один вариант осуществления вращающегося барабана согласно изобретению, имеющего боковую поверхность в форме усеченного конуса с разделяющими выступами, образующими ломаные линии, проходящие частично вдоль образующих линий усеченного конуса, который может быть использован в устройстве, показанном на фиг. 4;

- на фиг. 10 показан другой вариант осуществления вращающегося барабана согласно изобретению, имеющего боковую поверхность, состоящую из комбинации усеченного конуса и цилиндра с разделяющими выступами, проходящими вдоль цилиндра и расположенными под углом по отношению к образующим линиям усеченного конуса, который может быть использован в устройстве, показанном на фиг. 4;

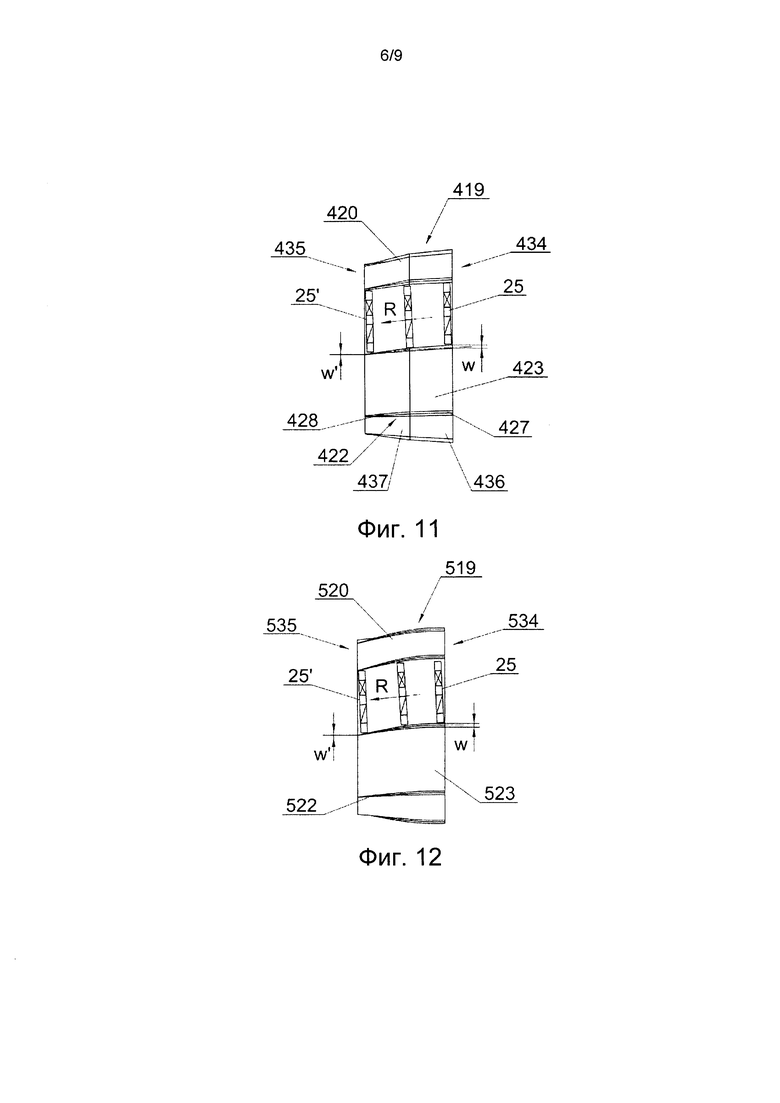

- на фиг. 11 показан другой вариант осуществления вращающегося барабана согласно изобретению, имеющего боковую поверхность, состоящую из комбинации двух усеченных конусов с разделяющими выступами, расположенными под углом по отношению к соответствующим образующим линиям усеченных конусов, который может быть использован в устройстве, показанном на фиг. 4;

- на фиг. 12 показан вращающийся барабан согласно изобретению, имеющий боковую поверхность в форме гиперболоида с гиперболическими разделяющими выступами, который может быть использован в устройстве, показанном на фиг. 4;

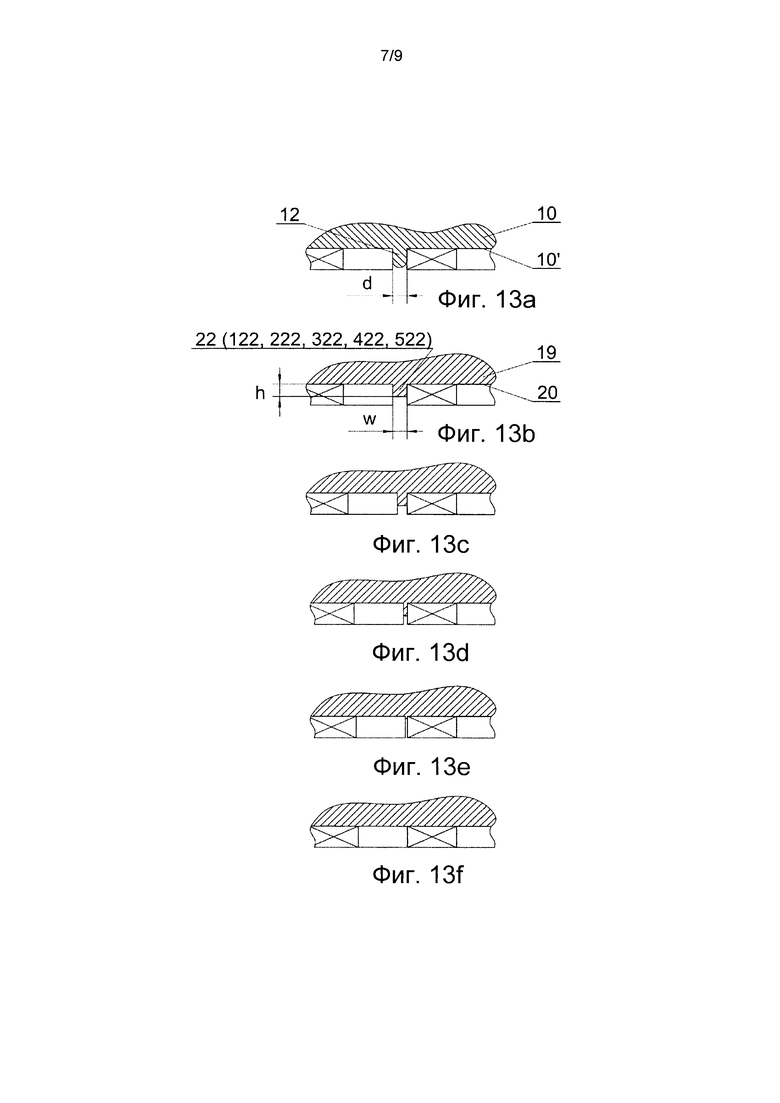

- на фиг. 13а-13f показаны последовательные этапы транспортировки стержнеобразных элементов в устройстве согласно первому варианту осуществления изобретения, показанному на фиг. 4;

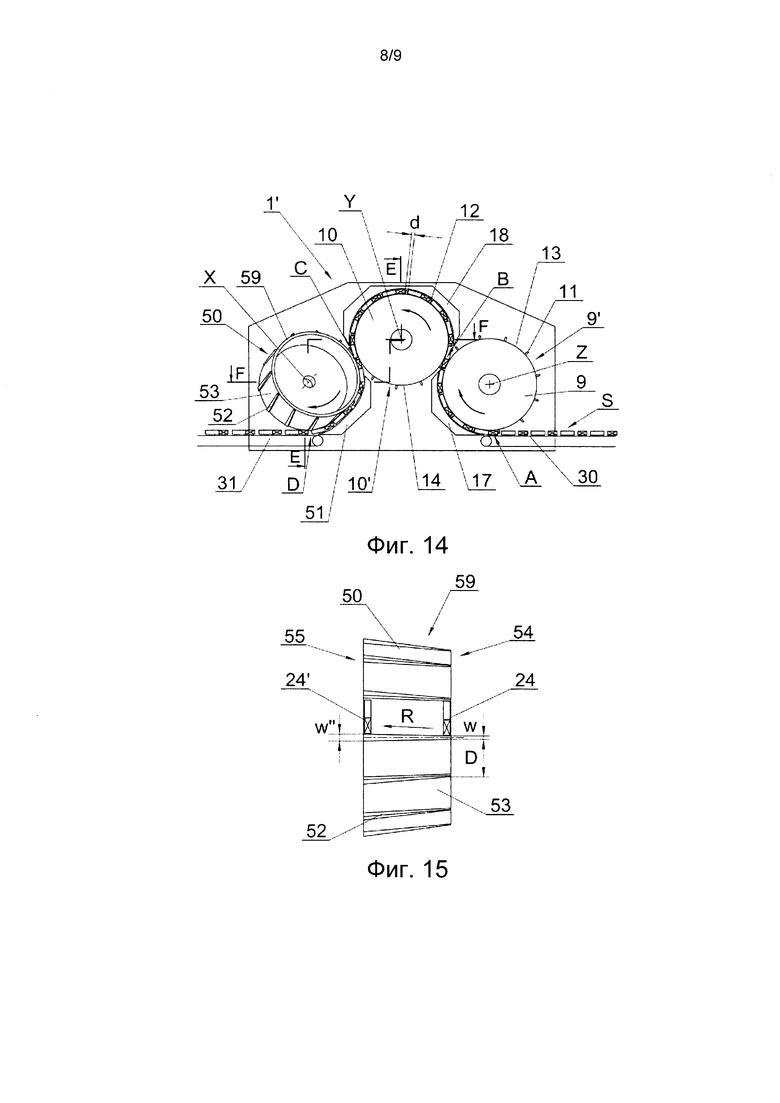

- на фиг. 14 показан второй вариант осуществления устройства транспортировки стержнеобразных элементов согласно изобретению;

- на фиг. 15 показан другой вариант осуществления вращающегося барабана согласно изобретению, имеющего форму усеченного конуса с разделяющими выступами, проходящими вдоль образующих линий усеченного конуса, который может быть использован в устройстве, показанном на фиг. 14;

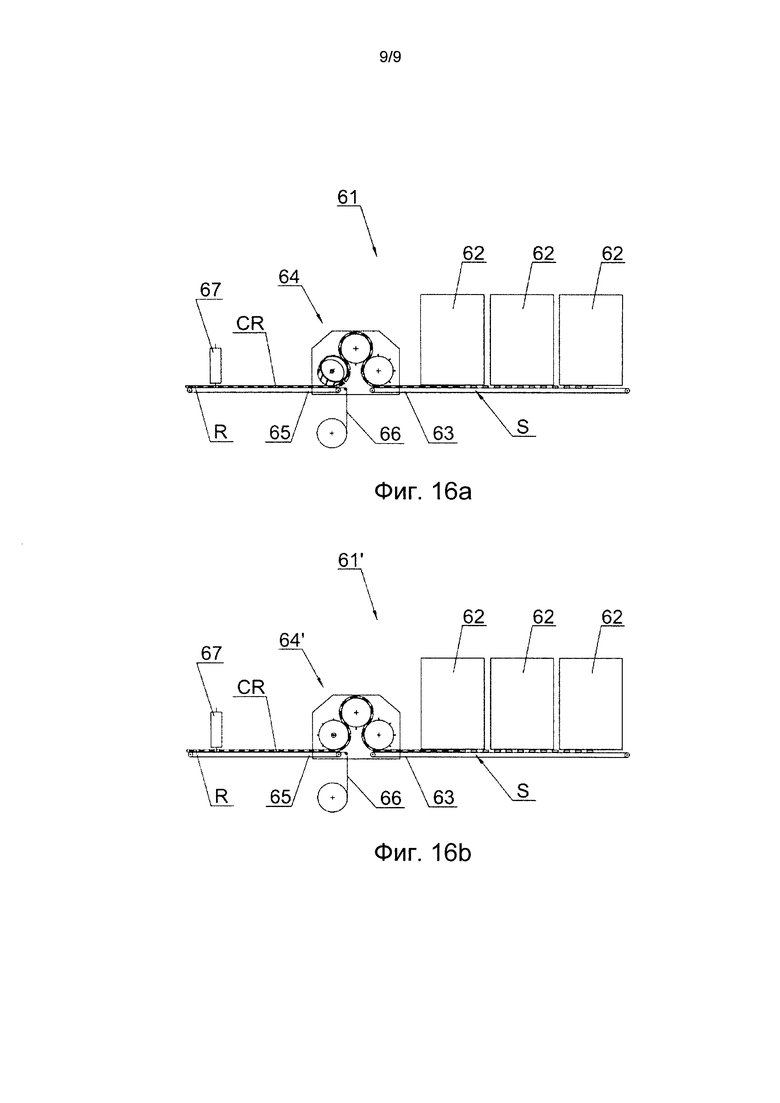

- на фиг. 16а и 16b показаны два варианта осуществления машины для изготовления многокомпонентных стержней согласно изобретению, содержащей устройство и барабан согласно изобретению.

На фиг. 1 и 2 показаны примеры фрагментов непрерывных многокомпонентных стержней, состоящих из фильтрующих элементов S1, S2, S3, S4 и S5, изготовленных посредством устройства согласно изобретению.

На фиг. 3 показано известное из уровня техники устройство изготовления многокомпонентных фильтрующих секций, причем устройство оснащено приспособлением 1Р для транспортировки фильтрующих элементов S1, S2, которые подаются посредством подающего конвейера 2 в форме цепочек элементов S1, S2, конфигурация которых предусматривает наличие промежутков между элементами, при этом элементы S1, S2 подаются на подающий конвейер 2 посредством подающих узлов 3, 4. Приспособление 1Р содержит три диска 41, 42, 42, причем на диск 41 подаются элементы S1, S2 от подающего конвейера 2. Диск 41 снабжен периферийными разделяющими элементами 44, имеющими ширину, которая меньше свободных промежутков между элементами S1, S2, когда они находятся на подающем конвейере 2. Ширина разделяющих элементов 45 и 46 дисков 42, 43, соответственно, равна ширине элементов 44. Приспособление 1Р транспортирует фильтрующие элементы S1, S2 на приемное конвейерное устройство 5. Если имеется необходимость соединения торцов сегментов друг с другом после подачи на приемный конвейер 5, то скорость подачи элементов приемным конвейером должна быть ниже окружной скорости диска 43. Элементы S1, S2 расположены один за другим и оборачиваются бумагой 7, что приводит к формированию бесконечного многокомпонентного стержня 6. Стержень 6 разрезается посредством режущей головки 8. Получаемые многокомпонентные стержни накапливаются накопительным устройством (не показано). С другой стороны, если имеется необходимость в наличии свободных промежутков между элементами или группами элементов, то скорость накапливания элементов должна быть равна или больше окружной скорости диска, а свободные промежутки между элементами должны быть равны или больше ширины разделяющих элементов на дисках.

На фиг. 4 показан первый вариант осуществления устройства транспортировки стержнеобразных элементов согласно изобретению. Первый вращающийся транспортировочный элемент и промежуточный вращающийся транспортировочный элемент выполнены в форме транспортировочных дисков 9 и 10, соответственно, оснащенных на своих периферийных поверхностях разделяющими выступами в форме зубцов 11 и 12 и углублений 13 и 14. Диски 9 и 10 выполнены с возможностью вращения в противоположных направлениях вокруг своих осей 15 и 16, соответственно, расположенных по существу параллельно друг другу. Экраны (направляющие) 17, 18 расположены таким образом, чтобы частично закрывать периферийные поверхности дисков 9 и 10 для обеспечения направления элементов S. Третий и последний вращающийся транспортировочный элемент 19 имеет форму вращающегося барабана с боковой поверхностью 20, в данном варианте осуществления имеющего форму усеченного конуса и снабженного разделяющими выступами 22 и каналами 23. Разделяющие выступы 22 имеют переменную толщину. В показанном варианте осуществления изобретения толщина разделяющих выступов 22 изменяется от размера «w'» на стороне поверхности более широкого основания конусообразного транспортировочного элемента 19 до размера «w'» на стороне поверхности меньшего основания элемента 19 (фиг. 7). Наружная боковая поверхность 20 барабана может иметь форму усеченного конуса, однако, она может также состоять из двух поверхностей усеченных конусов, из поверхности усеченного конуса и цилиндрической поверхности или поверхности гиперболоида. Направляющие средства, обеспечивающие возможность перемещения стержнеобразных элементов на боковой поверхности, окружают часть боковой поверхности барабана. В частности, направляющие средства представляют собой ограждение (направляющее) 21 для обеспечения направления элементов S. Другие средства, обычно используемые для удержания элементов на цилиндрической или круговой поверхности, представляют собой давление разрежения, действующее на элементы.

Транспортировка стержнеобразных элементов в устройстве согласно изобретению осуществляется последовательно в пунктах A, B, C и D. Элементы транспортируются в группах, одна за другой, причем каждая группа состоит из одного или большего количества стержнеобразных элементов. В пункте A отдельные элементы или группы элементов 24 транспортируются от подающего конвейера 30, схематически изображенного в виде конвейерной ленты, в углубления 13, расположенные на боковой периферической поверхности 9' диска 9. Если элементы S транспортируются в углубления 13 группами, то отдельные элементы каждой группы сдвигаются друг относительно друга таким образом, что их концы примыкают друг к другу и заполняют углубление 13 по всей длине. Это достигается путем регулировки окружной скорости диска 9 таким образом, что ее значение становится меньше скорости конвейера 30.

В пункте B элементы S транспортируются из углублений 13, расположенных на боковой периферической поверхности 9' диска 9, в углубления 14 промежуточного вращающегося транспортировочного элемента или диска 10. В пункте C элементы S транспортируются из углублений 14, расположенных на боковой периферической поверхности 10' диска 10, в каналы 23, расположенные на последнем вращающемся транспортировочном элементе или барабане 19. В пункте D элементы S транспортируются из каналов 23 барабана 19 в накопительное конвейерное устройство 31, показанное схематически в виде ленты конвейера. Во время транспортировки элементов между пунктами C и D группы элементов 24 (фиг. 7) перемещаются вдоль каналов 23, образованных между разделяющими выступами 22, от поверхности 34 основания барабана 19 к другой поверхности 35 основания барабана в направлении R и ориентированы по существу в поперечном направлении относительно разделяющих выступов 22. Это перемещение выполняется проще, если ось вращения X барабана 19 расположена под углом по отношению к оси вращения Y диска 10, и в результате того, что направляющие средства 21 обеспечивают возможность перемещения элементов во время вращения барабана.

На фиг. 5 показан диск 10 и барабан 19 в вертикальном поперечном сечении E-E (как показано на фиг. 4) с указанием наклона оси X барабана 19, в то время как ось Y расположена по существу горизонтально. Наклон оси X по отношению к оси Y на горизонтальной проекции показан на фиг. 6, на которой показан вид в поперечном сечении F-F (как показано на фиг. 4).

На фиг. 7 показан пример осуществления вращающегося барабана согласно изобретению. Барабан 19 показан вместе с боковой поверхностью 20 в форме усеченного конуса с разделяющими выступами 22, проходящими на нем вдоль образующих линий усеченного конуса. Также показан пример группы, состоящей из двух стержнеобразных элементов 24, ориентированных так же, как в пункте транспортировки C, а также другой пример группы из двух стержнеобразных элементов 24', ориентированных так же, как в пункте транспортировки D. В случае короткой группы элементов можно пренебречь тем фактом, что оси элементов не параллельны поверхности 34 основания барабана. Следует отметить, что в случае группы из двух или большего количества элементов они примыкают друг к другу своими концами.

На фиг. 8 показан пример осуществления барабана 119, в котором транспортируется более крупная группа 25 элементов в канале 123 между разделяющими выступами 22. На боковой части поверхности 134 основания группа 25 элементов показана ориентированной так же, как и в пункте транспортировки C, тогда как на боковой части поверхности 135 основания группа 25' элементов показана ориентированной так же, как и в пункте транспортировки D. С целью обеспечения более плавного перемещения вдоль канала 223 (фиг. 9) разделяющие выступы 222, предусмотренные на боковой поверхности 220 барабана 19, могут проходить вдоль ломаной линии, часть 227 которой проходит вдоль образующих линий усеченного конуса, а часть 228 расположена под углом к ним (фиг. 9).

В другом варианте осуществления изобретения, показанном на фиг. 10, боковая поверхность 320 барабана 319 состоит из цилиндрической поверхности 332 и поверхности 333 усеченного конуса. В этом варианте осуществления изобретения часть 327 разделяющего выступа 322 проходит вдоль образующей линии цилиндра 332, тогда как часть 328 разделяющего выступа 322 проходит вдоль образующей линии усеченного конуса 333.

Еще в одном варианте осуществления изобретения, показанном на фиг. 11, боковая поверхность 420 барабана 419 состоит из двух поверхностей 436 и 437 усеченных конусов. Части 427 и 428 разделяющих выступов могут проходить вдоль образующих линий соответствующих усеченных конусов или могут быть расположены под углом к ним.

Боковая поверхность 520 барабана 519 согласно следующему варианту осуществления изобретения, показанному на фиг. 12, выполнена в виде гиперболоида, причем разделяющие выступы 522 имеют форму гиперболы.

Все рассмотренные выше разделяющие выступы 22, 222, 322, 422 и 522 имеют толщину, уменьшающуюся от величины w на боковой части поверхности 34, 134, 234, 334, 434 и 534 основания до величины w' на боковой части поверхности 35, 135, 235, 335, 435 и 535 основания, в частности, величина w' может быть равна нулю.

С другой стороны, как показано на фиг. 13а-13f, высота разделяющих выступов может также изменяться. На фиг. 13а показаны (контуры диска 10 и барабана 19 опущены ради упрощения, также как и на фиг. 13b-13f) фрагменты двух групп элементов S, расположенные на расстоянии D друг от друга и разделенные разделяющим выступом 12, расположенным на периферической поверхности 10' диска 10. На фиг. 13b показаны те же самые фрагменты двух групп элементов S после их транспортировки к каналам 23, 123, 223, 323, 423 и 523 на поверхности 20, 120, 220, 320, 420 и 520 барабана 19, 119, 219, 319 419 и 519. Эти группы S теперь разделены разделяющим выступом 22, 122, 222, 322, 422 и 522 и разделены своей толщиной w, причем разделяющие выступы имеют высоту h. На фиг. 13c-13f показаны следующие друг за другом промежуточные этапы транспортировки групп до тех пор, пока они не сойдут с барабана.

На фиг. 14 показан второй вариант осуществления устройства 1' согласно изобретению, в котором стержнеобразные элементы S транспортируются от диска 10 в каналы 53 на вращающемся барабане 59, причем толщина разделяющих выступов 52 увеличивается от величины w до величины wʺ. Подобный вариант осуществления барабана согласно изобретению может быть использован там, где требуется увеличение с высокой степенью повторяемости на барабане свободных промежутков между элементами S или группами элементов, транспортируемых на предыдущем диске 10.

На фиг. 15 показан пример барабана 59, имеющего боковую поверхность 50 в виде усеченного конуса с разделяющими выступами, проходящими вдоль прямых линий и группами элементов, перемещаемыми между ними. Возможны другие конструкции боковой поверхности 50 барабана и разделяющих выступов, аналогичные вышеописанным вариантам осуществления барабана 19.

Транспортировка стержнеобразных элементов S к первому диску в пункте A, а также в последующих пунктах B, C и D, осуществляется аналогично предыдущему варианту осуществления изобретения. Между пунктами C и D стержнеобразные элементы S перемещаются вдоль каналов 53, причем их движение обеспечивается посредством направляющих средств 51, аналогичных направляющим средствам 21.

Описанное устройство, в комбинации с подающим конвейерным устройством и накапливающим конвейерным устройством, может быть использовано в любой машине, применяемой в табачной промышленности для изготовления многокомпонентных стержней и содержащей по меньшей мере одно устройство для подачи стержнеобразных элементов и обычное устройство для формирования и разрезания непрерывных многокомпонентных стержней на секции.

Два примера машины согласно изобретению показаны на фиг. 16а и 16b. Машина 61, показанная на фиг. 16а, оснащена подающими модулями 62 для подачи отдельных стержнеобразных элементов S на конвейер 63. Посредством конвейера 63 элементы транспортируются к транспортировочному устройству 64, содержащему два транспортировочных диска и вращающийся барабан согласно изобретению, причем ось X вращения барабана расположена под углом по отношению к осям вращения расположенных впереди дисков, а также под углом к горизонтальной плоскости. С другой стороны, на фиг. 16b показан аналогичный вариант осуществления машины 61' согласно изобретению, в котором вращающийся барабан, с двумя расположенными впереди транспортировочными дисками, имеет ось X вращения, расположенную параллельно горизонтальной плоскости и осям вращения дисков. В обоих вариантах осуществления машины 61, 61', после получения многокомпонентных цепочек стержнеобразных элементов, в которых элементы или группы элементов разделены заданными расстояниями, цепочки транспортируются на накопительный конвейер 65, где они обертываются бумагой 66 и склеиваются так, чтобы сформировать непрерывный многокомпонентный стержень CR, после чего выполняется разрезание на отдельные стержни посредством отрезающей головки 67. Секции R можно накапливать посредством любого подходящего устройства, известного из уровня техники (не показано).

| название | год | авторы | номер документа |

|---|---|---|---|

| СОРТИРОВОЧНОЕ УСТРОЙСТВО | 2012 |

|

RU2589537C2 |

| СТЕРЖНЕВОЙ ДАТЧИК СИЛЫ С УПРОЩЕННОЙ НАСТРОЙКОЙ | 2014 |

|

RU2660394C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ПО СУЩЕСТВУ ПЛОСКОГО НЕПРЕРЫВНОГО МАТЕРИАЛА | 2015 |

|

RU2696400C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛЯРНОГО КОДИРОВАНИЯ | 2018 |

|

RU2760317C2 |

| РЕЖУЩИЙ БАРАБАН ДЛЯ КАРЬЕРНОЙ ДОБЫЧНОЙ МАШИНЫ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2003 |

|

RU2278266C2 |

| МОДУЛЬНАЯ ТЕПЛООБМЕННАЯ СИСТЕМА | 2008 |

|

RU2458286C2 |

| СПОСОБ И УСТРОЙСТВО КОДИРОВАНИЯ ПОЛЯРНЫМ КОДОМ, БЕСПРОВОДНОЕ УСТРОЙСТВО И МАШИНОЧИТАЕМЫЙ НОСИТЕЛЬ | 2018 |

|

RU2729773C1 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ БУМАЖНЫХ ПРОДУКТОВ С ИСПОЛЬЗОВАНИЕМ ФОРМОВОЧНОГО БАРАБАНА | 2017 |

|

RU2738075C2 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ БУМАЖНЫХ ПРОДУКТОВ С ИСПОЛЬЗОВАНИЕМ ФОРМОВОЧНОГО БАРАБАНА | 2017 |

|

RU2735599C2 |

| МЕХАНИЗМ ДЛЯ ТРАНСПОРТИРОВКИ НОСИТЕЛЯ ЛИСТОВОГО ТИПА, УСТРОЙСТВО ДЛЯ СБОРА И РАЗДЕЛЕНИЯ БАНКНОТ, И МЕХАНИЗМ ВНЕСЕНИЯ И ВЫДАЧИ | 2018 |

|

RU2741272C1 |

Изобретение относится к вращающемуся конвейерному барабану для использования в машинах, применяемых в табачной промышленности, для транспортировки потока стержнеобразных элементов, причем барабан имеет первое переднее основание, второе переднее основание и боковую поверхность, на которую стержнеобразные элементы подаются последовательно один за другим, при этом боковая поверхность снабжена разделяющими выступами, образующими между собой каналы, в которых транспортируются стержнеобразные элементы, причем барабан оснащен направляющими средствами, обеспечивающими возможность перемещения стержнеобразных элементов от первого переднего основания ко второму переднему основанию барабана при вращении барабана, в то время как стержнеобразные элементы ориентированы по существу в поперечном направлении относительно разделяющих выступов. 5 н. и 22 з.п. ф-лы, 22 ил.

1. Вращающийся конвейерный барабан (19, 119, 219, 319, 419, 519, 59) для использования в машинах, применяемых в табачной промышленности, для транспортировки потока стержнеобразных элементов (S), причем барабан имеет первое переднее основание, второе переднее основание и боковую поверхность (20, 120, 220, 320, 420, 520, 50), на которую стержнеобразные элементы (S) подаются последовательно один за другим, при этом боковая поверхность (20, 120, 220, 320, 420, 520, 50) снабжена разделяющими выступами (22, 122, 222, 322, 422, 522, 52), образующими между собой каналы, в которых транспортируются стержнеобразные элементы (S), причем барабан (19, 119, 219, 319, 419, 519, 59) оснащен направляющими средствами (21, 51), обеспечивающими возможность перемещения стержнеобразных элементов (S) от первого переднего основания ко второму переднему основанию барабана (19, 119, 219, 319, 419, 519, 59) при вращении барабана, в то время как стержнеобразные элементы (S) ориентированы по существу в поперечном направлении относительно разделяющих выступов (22, 122, 222, 322, 422, 522, 52).

2. Барабан по п. 1, отличающийся тем, что каналы (23, 123, 223, 323, 423, 523, 53) между разделяющими выступами (22, 122, 222, 322, 422, 522, 52) имеют постоянную ширину (D).

3. Барабан по п. 1, отличающийся тем, что толщина (w) разделяющих выступов (22, 122, 222, 322, 422, 522, 52) изменяется вдоль каналов (23, 123, 223, 323, 423, 523, 53).

4. Барабан по п. 1, отличающийся тем, что толщина (w) разделяющих выступов (22, 122, 222, 322, 422, 522, 52) уменьшается по существу до нуля в направлении перемещения стержнеобразных элементов (S) в каналах (23, 123, 223, 323, 423, 523, 53).

5. Барабан по п. 1, отличающийся тем, что толщина (w) разделяющих выступов (22, 122, 222, 322, 422, 522, 52) увеличивается в направлении перемещения стержнеобразных элементов (S) в каналах (23, 123, 223, 323, 423, 523, 53).

6. Барабан по п. 1, отличающийся тем, что высота (h) разделяющих выступов (22, 122, 222, 322, 422, 522, 52) уменьшается по существу до нуля в направлении перемещения стержнеобразных элементов (S) в каналах (23, 123, 223, 323, 423, 523, 53).

7. Барабан по п. 1, отличающийся тем, что направляющие средства (21, 51) образованы экраном, ограничивающим, по меньшей мере частично, боковую поверхность (20, 120, 220, 320, 420, 520, 50) барабана (19, 119, 219, 319, 419, 519, 59), причем экран предпочтительно закреплен и расположен на расстоянии от боковой поверхности (20, 120, 220, 320, 420, 520, 50) так, чтобы обеспечивать возможность вращения барабана.

8. Барабан по п. 1, отличающийся тем, что форма боковой поверхности (20, 120, 220, 320, 420, 520, 50) барабана (19, 119, 219, 319, 419, 519, 59) выбрана из группы, содержащей: по меньшей мере один усеченный конус, цилиндр, поверхность гиперболоида и комбинацию по меньшей мере двух поверхностей из данной группы.

9. Устройство (1, 1') для транспортировки потока стержнеобразных элементов (S), содержащее барабан по любому из пп. 1-8.

10. Устройство (1, 1') для транспортировки потока стержнеобразных элементов (S) в машинах, применяемых в табачной промышленности, в котором стержнеобразные элементы (S) транспортируются последовательно друг за другом, причем устройство содержит по меньшей мере два транспортировочных диска (9, 10), расположенных таким образом, что стержнеобразные элементы (S) транспортируются от одного диска (9, 10) к другому, при этом периферийные поверхности (9', 10') дисков (9, 10) выполнены с возможностью транспортировки стержнеобразных элементов (S), расположенных один за другим, отличающееся тем, что оно содержит вращающийся конвейерный барабан (19, 119, 219, 319, 419, 519, 59), имеющий первое переднее основание, второе переднее основание, ось вращения (X), которая наклонена по отношению к оси (Y) вращения соседнего транспортировочного диска (10), и боковую поверхность (20, 120, 220, 320, 420, 520, 50), снабженную разделительными выступами (22, 122, 222, 322, 422, 522, 52), образующими межу собой каналы (23, 123, 223, 323, 423, 523, 53) постоянной ширины (D) для приема в себя следующих друг за другом стержнеобразных элементов (S), причем барабан (19, 119, 219, 319, 419, 519, 59) оснащен направляющими средствами (21, 51), обеспечивающими возможность перемещения стержнеобразных элементов (S) в каналы (23, 123, 223, 323, 423, 523, 53) во время вращения барабана, при этом диск (10) и барабан (19, 119, 219, 319, 419, 519, 59) расположены таким образом, что во время их вращения в противоположных направлениях вокруг своих осей (X, Y) на барабан (19, 119, 219, 319, 419, 519, 59) поступают следующие друг за другом стержнеобразные элементы (S) с периферийной поверхности (10') диска (10) в последовательные каналы (23, 123, 223, 323, 423, 523, 53) его боковой поверхности (20, 120, 220, 320, 420, 520, 50), причем стержнеобразные элементы (S), ориентированные по существу в поперечном направлении относительно разделяющих выступов (22, 122, 222, 322, 422, 522, 52), транспортируются вдоль этих каналов (23, 123, 223, 323, 423, 523, 53) во время вращения барабана, при этом толщина (w) разделяющих выступов (22, 122, 222, 322, 422, 522, 52) изменяется вдоль каналов (23, 123, 223, 323, 423, 523, 53).

11. Устройство по п. 10, отличающееся тем, что толщина (w) разделяющих выступов (22, 122, 222, 322, 422, 522, 52) уменьшается по существу до нуля в направлении перемещения стержнеобразных элементов (S) в каналах (23, 123, 223, 323, 423, 523, 53).

12. Устройство по п. 10, отличающееся тем, что высота (h) разделяющих выступов (22, 122, 222, 322, 422, 522, 52) уменьшается по существу до нуля в направлении перемещения стержнеобразных элементов (S) в каналах (23, 123, 223, 323, 423, 523, 53).

13. Устройство по п. 10, отличающееся тем, что толщина (w) разделяющих выступов (52) увеличивается в направлении перемещения стержнеобразных элементов (S) в каналах (53).

14. Устройство по п. 10, отличающееся тем, что боковая поверхность (20, 120, 220, 50) барабана (19, 119, 219, 59) имеет форму усеченного конуса, причем разделяющие выступы (22) вытянуты и проходят по существу от первого переднего основания (34, 134, 234, 54) ко второму переднему основанию (35, 135, 235, 55) усеченного конуса.

15. Устройство по п. 10, отличающееся тем, что направляющие средства (21, 51) образованы экраном, закрывающим, по меньшей мере частично, боковую поверхность (20, 120, 220, 320, 420, 520, 50) барабана (19, 119, 219, 319, 419, 519, 59), причем экран предпочтительно закреплен и расположен на расстоянии от боковой поверхности (20, 120, 220, 320, 420, 520, 50) так, чтобы обеспечивать возможность вращения барабана.

16. Устройство по п. 10, отличающееся тем, что форма боковой поверхности (20, 120, 220, 320, 420, 520, 50) барабана (19, 119, 219, 319, 419, 519, 59) выбрана из группы, содержащей: по меньшей мере один усеченный конус, цилиндр, поверхность гиперболоида и комбинацию по меньшей мере двух поверхностей из данной группы.

17. Устройство по п. 16, отличающееся тем, что форма боковой поверхности (320, 420) барабана (319, 419) представляет собой комбинацию двух усеченных конусов или усеченного конуса и цилиндра, а разделяющие выступы (322, 422) проходят вдоль ломаных линий на боковой поверхности (320, 420) барабана (319, 419).

18. Устройство по п. 14, отличающееся тем, что разделяющие выступы (22, 122, 52) проходят вдоль прямых линий, являющихся образующими линиями усеченного конуса.

19. Устройство по п. 17, отличающееся тем, что разделяющие выступы (222, 322, 422) расположены, по меньшей мере частично, под углом к образующим линиям боковой поверхности.

20. Устройство по п. 16, отличающееся тем, что разделяющие выступы (52) проходят на боковой поверхности (50) барабана (59) вдоль ветвей гиперболы.

21. Способ транспортировки потока стержнеобразных элементов (S) в машинах, применяемых в табачной промышленности, в котором стержнеобразные элементы (S) транспортируют последовательно один за другим на периферийных поверхностях (9', 10') по меньшей мере двух транспортировочных дисков (9, 10), причем стержнеобразные элементы (S) расположены один за другим, отличающийся тем, что следующие друг за другом стержнеобразные элементы (S) транспортируют друг за другом на вращающийся конвейерный барабан (19, 119, 219, 319, 419, 519, 59), имеющий первое переднее основание, второе переднее основание и боковую поверхность (20, 120, 220, 320, 420, 520, 50), снабженную разделяющими выступами (22, 122, 222, 322, 422, 522, 52), образующими каналы (23, 123, 223, 323, 423, 523, 53) для приема следующих друг за другом стержнеобразных элементов (S), которые транспортируют один за другим во время вращения барабана (19, 119, 219, 319, 419, 519, 59) на боковой поверхности (20, 120, 220, 320, 420, 520, 50) и вдоль каналов (23, 123, 223, 323, 423, 523, 53), при этом стержнеобразные элементы (S), транспортируемые от первого переднего основания ко второму переднему основанию барабана (19, 119, 219, 319, 419, 519, 59), во время вращения указанного барабана ориентированы по существу в поперечном направлении относительно разделяющих выступов (22, 122, 222, 322, 422, 522, 52), и тем, что расстояния (d) между следующими друг за другом стержнеобразными элементами (S) изменяют во время их транспортировки на боковой поверхности (20, 120, 220, 320, 420, 520, 50).

22. Способ по п. 21, отличающийся тем, что расстояния (d) между следующими друг за другом стержнеобразными элементами (S) уменьшают по существу до нуля во время их транспортировки на боковой поверхности (20, 120, 220, 320, 420, 520, 50).

23. Способ по п. 21, отличающийся тем, что расстояния (d) между следующими друг за другом стержнеобразными элементами (S) увеличивают во время их транспортировки на боковой поверхности (20, 120, 220, 320, 420, 520, 50).

24. Способ по п. 21, отличающийся тем, что стержнеобразные элементы (S) транспортируют на вращающийся конвейерный барабан (19, 119, 219, 319, 419, 519, 59), имеющий ось (X) вращения, расположенную под углом к оси (Y) вращения транспортировочного диска (10), и боковую поверхность (20, 120, 220, 320, 420, 520, 50), снабженную разделяющими выступами (22, 122, 222, 322, 422, 522, 52), образующими между собой каналы (23, 123, 223, 323, 423, 523, 53) постоянной ширины (D), причем стержнеобразные элементы (S) транспортируют непосредственно с периферийной поверхности (10') диска (10) в следующие друг за другом каналы (23, 123, 223, 323, 423, 523, 53) между разделяющими выступами (22, 122, 222, 322, 422, 522, 52), при этом стержнеобразные элементы (S), ориентированные по существу в поперечном направлении относительно разделяющих выступов (22, 122, 222, 322, 422, 522, 52), транспортируют вдоль этих каналов (23, 123, 223, 323, 423, 523, 53) во время вращения барабана.

25. Способ по п. 21, отличающийся тем, что стержнеобразные элементы (S) транспортируют с барабана (19, 119, 219, 319, 419, 519, 59) на продольный конвейерный элемент (31), который накапливает элементы (S), лежащие на одной линии, непосредственно из следующих друг за другом каналов (23, 123, 223, 323, 423, 523, 53) боковой поверхности (20, 120, 220, 320, 420, 520, 50) барабана (19), так что на продольном конвейерном элементе (31) следующие друг за другом стержнеобразные элементы (S) расположены в виде потока без промежутков между собой.

26. Способ по п. 21, отличающийся тем, что стержнеобразные элементы (S) транспортируют от барабана (59) к продольному конвейерному элементу (31), который накапливает элементы (S), лежащие на одной линии, непосредственно из следующих друг за другом каналов (53) боковой поверхности (50) барабана (59), так что на продольном конвейерном элементе (31) следующие друг за другом стержнеобразные элементы расположены в виде потока с промежутками между собой.

27. Машина для изготовления многокомпонентных стержней, содержащая: по меньшей мере одно устройство подачи стержнеобразных элементов, подающий конвейер, связанный с устройством по любому из пп. 9-20, приемный конвейер, устройство для формирования многокомпонентного непрерывного стержня и устройство для разрезания многокомпонентного непрерывного стержня на отдельные стержни.

| Электроинтегратор | 1948 |

|

SU79209A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ФИЛЬТРОВ В МАШИНУ, ПРИКРЕПЛЯЮЩУЮ ФИЛЬТРЫ | 1992 |

|

RU2048781C1 |

| СИСТЕМА ДЛЯ ПЕРЕДАЧИ ОВАЛЬНЫХ СИГАРЕТ С УЧАСТКА ПРОДОЛЬНО-ОСЕВОГО ПЕРЕМЕЩЕНИЯ НА УЧАСТОК ПОПЕРЕЧНО-ОСЕВОГО ПЕРЕМЕЩЕНИЯ | 1999 |

|

RU2220631C2 |

| СПОСОБ ПРОИЗВОДСТВА МОЛОЧНОГО ЖЕЛЕ | 2003 |

|

RU2251283C2 |

Авторы

Даты

2017-04-25—Публикация

2013-07-11—Подача