Изобретение относится к синтетической неорганической химии, а именно к способу получения аддукта борной и фосфорной кислоты - фосфата бора, с температурой разложения выше 300°С (с потерей массы при 300°С не более 5%) и остаточной массой после прокаливания при 500°С более 80%.

Фосфат бора находит широкое применение в качестве антипирена, например, описано изобретение (патент US 5714550, C08K 3/38, C08L 71/03, C08L 77/00, опубл. 03.02.1998 г.), в котором добавка 5% (мас.) фосфата бора в полиамиды в сочетании с 2% (мас.) силиконового масла приводит к огнестойкости класса V0.

Известно использование комбинации бората цинка и фосфата бора в электрической изоляции, устойчивой к высокой (до 1100°C) температуре (патент EP 1347464, C08L 23/08, H01B 3/44, C08L 23/16, опубл. 24.09.2003 г.). В изобретении описана композиция для изоляции электрического кабеля, которая отвечает всем требованиям безопасности и огнестойкости. В состав композиции входит: органический полимер; плавкая керамика (наполнитель); от 5 до 50 мас.% на 100 частей от веса полимера (оксид бора или бората цинка или их смесь; безводные или гидратированные фосфаты бора, или смесь этих компонентов); огнеупорный наполнитель, с температурой плавления выше 500°C (оксид магния, слюды, мусковита или их смеси).

Известна композиция (патент EP 2449014, C08K 3/38, C09K 21/04, опубл. 09.05.2012 г.), состоящая из термопластичного полимера и фосфата бора или металлборфосфата, с огнезащитой V0.

Известно добавление от 5 до 15 % боратофосфата в эпоксидные краски, для повышения огнестойкости (Zhou, Y., Feng, J., Peng, H., Qu, H., & Hao, J. (2014). Catalytic pyrolysis and flame retardancy of epoxy resins with solid acid boron phosphate. Polymer Degradation and Stability, 110, 395-404.).

Известны способы получения металлборфосфата (патент DE4408486, B01J 20/02, B01J 27/16, B01J 29/82, B01J 39/12, C01B 25/26, C01B 25/36, C01B 35/08, C07C 1/20, C07C 249/02, C07C 4/06, C07C 41/03, C07C 67/26, C07D 203/08, опубл. 21.09.1995 г.), в котором реакцию ведут между борной кислотой и/или солью борной кислоты и металлом; фосфорной кислотой или фосфатом аммония или солью фосфата металла; оксиды и/или гидроксиды, и/или карбонаты. В качестве металлов используют щелочные, щелочноземельные металлы, алюминий и цинк; прокаливание проводят при температуре от 700°С до 1600°С не менее 2 часов. К недостаткам указанного изобретения относится высокая температура прокалки.

Наиболее близким к изобретению является способ получения фосфата бора, который заключается в том, что 0,5 М растворы борной и фосфорной кислот, смешивают при нагревании, затем смесь концентрируют отгонкой воды и прокаливают полученную пасту от 130 до 1000°С в течение от 0,5 до 48 часов в муфельной печи. В зависимости от температуры переработки получается продукт с температурой начала разложения от 200°С до 1000°С. (Kmecl, P. & Bukovec, P. (1999). Boron phosphate: Its synthesis, gradual crystallization and characterization of bulk properties. Acta chimica slovenica. 46. 161-172.). Данный способ выбран в качестве прототипа.

Недостатками данного способа являются использование большого количества деионизованной воды, многостадийность процесса, получение пасты, затем ее прокаливание, и как следствие необходимость использования большого числа разнообразного технологического оборудования (смесители, испарители, муфельные печи).

Задачей данного изобретения является создание способа получения фосфата бора с температурой разложения выше 300°С (с потерей массы при 300°С не более 5 %) и остаточной массой после прокаливания при 500°С не менее 80% с использованием одного аппарата, без выделения промежуточных продуктов реакции, а также больших водо- и энергозатрат.

Поставленная задача решается тем, что получение фосфата бора ведут в лопастном смесителе при температуре от 20 до 350°С смешением борной кислоты с фосфатом аммония (моно-, ди-, триаммонийфосфат). Мольное соотношение борной кислоты к фосфату аммония (1:1-3). Время синтеза от 30 до 180 минут. При этом получают продукт с температурой начала разложения 300°С (с потерей массы при 300°С не более 5%) и остаточной массой после прокаливания при 500°С не менее 80%.

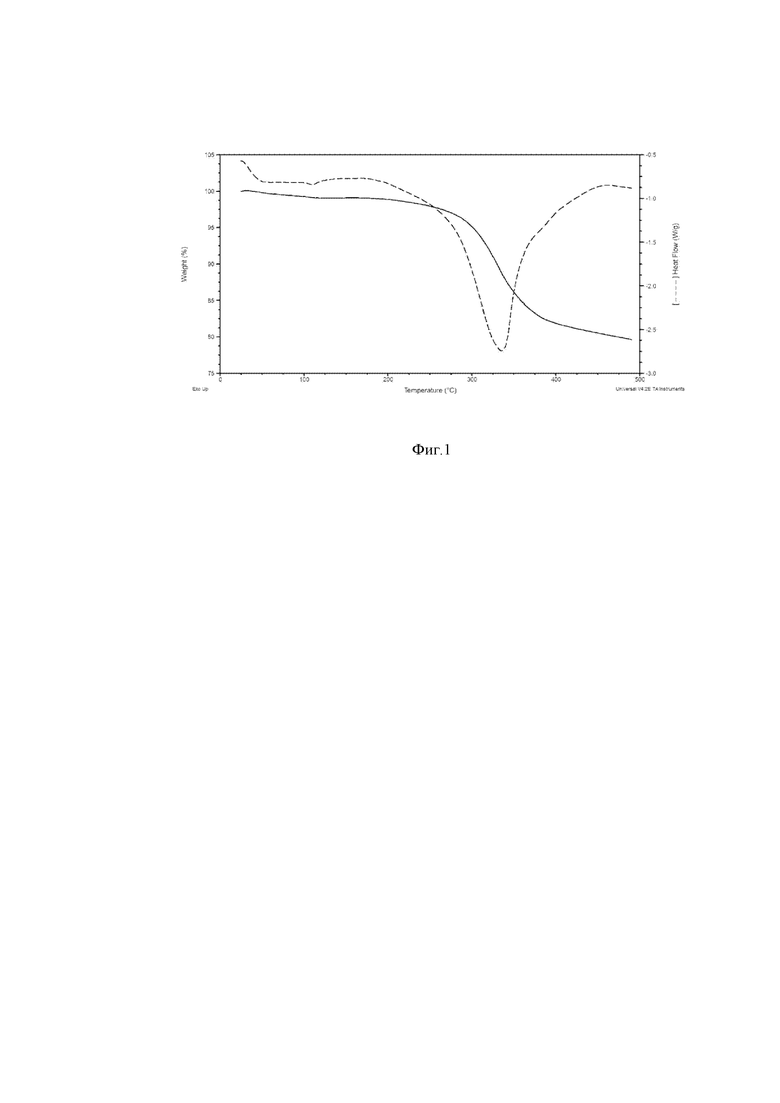

Пример: 115 г моноаммонийфосфата и 85 г борной кислоты загружают в лопастной смеситель, смесь перемешивают при температуре 200°С в течение 45 минут. Получают 188 г порошкообразного фосфата бора с температурой начала разложения 300°С (с потерей массы при 300°С не более 5%) и остаточной массой после прокаливания при 500°С не менее 80% (фиг. 1).

На фиг. 1 представлена зависимость изменения массы навески фосфата бора от температуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БОРАТА МЕЛАМИНА | 2021 |

|

RU2762751C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИАНУРАТА МЕЛАМИНА | 2021 |

|

RU2758252C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФОСФАТА МЕЛАМИНА | 2021 |

|

RU2758253C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ СИНТЕТИЧЕСКИХ ПОЛИМЕРОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2022 |

|

RU2804143C1 |

| Способ получения малослойных форм восстановленного оксида графена из графита однореакторным методом | 2024 |

|

RU2829356C1 |

| ОГНЕЗАЩИТНАЯ ВСПУЧИВАЮЩАЯСЯ КРАСКА | 2019 |

|

RU2718870C1 |

| МОДИФИЦИРОВАННЫЙ ТЕРМОПЛАСТИЧНЫЙ ОРГАНИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2022 |

|

RU2796759C1 |

| ОГНЕЗАЩИТНЫЙ ВСПЕНИВАЮЩИЙСЯ СОСТАВ ДЛЯ ПОКРЫТИЙ | 2001 |

|

RU2198193C2 |

| АЛЮМООКСИДНЫЙ НОСИТЕЛЬ, СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОГО НОСИТЕЛЯ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЕГИДРИРОВАНИЯ C-C ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ НА ЭТОМ НОСИТЕЛЕ | 2007 |

|

RU2350594C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОАММОНИЙФОСФАТА | 2023 |

|

RU2812559C1 |

Изобретение относится к синтетической неорганической химии, а именно к способу получения аддукта фосфорной и борной кислот. Процесс ведут в лопастном смесителе смешением борной кислоты с фосфатом аммония при мольном соотношении 1:1-3 при температуре получения аддукта от 150 до 350°С в течение 30-180 минут. Предложенный способ позволяет получить аддукт фосфорной и борной кислот с температурой разложения выше 300°С (с потерей массы при 300°С не более 5%) и остаточной массой после прокаливания при 500°С более 80% с использованием одного аппарата, без выделения промежуточных продуктов реакции, а также больших водо- и энергозатрат. 1 ил., 1 пр.

Способ получения аддукта фосфорной и борной кислот, с использованием борной кислоты, отличающийся тем, что процесс ведут в лопастном смесителе смешением борной кислоты с фосфатом аммония при мольном соотношении 1:1-3 при температуре получения аддукта от 150 до 350°С в течение 30-180 минут.

| KMECL P | |||

| et al, Boron phosphate: Its synthesis, gradual crystallization and characterization of bulk properties, Acta Chimica Slovenica, 1999, v | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Вага для выталкивания костылей из шпал | 1920 |

|

SU161A1 |

| АБРАМОВИЧ Е.А | |||

| и др., Термическое взаимодействие в системе H3BO3-NH4PO3, Свиридовские чтения, сборник статей, Минск: БГУ, 2016, вып | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| RU 2011133686 A, 20.02.2013 | |||

| US 5082640 | |||

Авторы

Даты

2022-03-22—Публикация

2021-03-15—Подача