ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

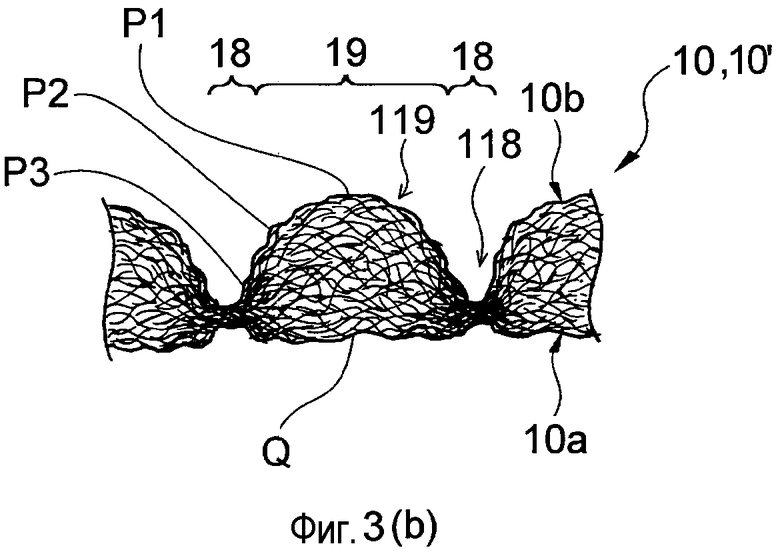

Настоящее изобретение относится к нетканой ткани, получаемой с использованием волокна, гидрофильность которого уменьшается под действием тепла, и к способу его получения.

Настоящее изобретение также относится к улучшению нетканой ткани, содержащей термически растяжимое волокно, длина которого увеличивается при нагреве.

УРОВЕНЬ ТЕХНИКИ

Имеются известные способы для получения нетканых тканей посредством наддува горячего воздуха на сетку, содержащую термически сплавляемые волокна, для сплавления пересечений между волокна.

Патентная литература 1 описывает электретную нетканую ткань, используемую в качестве фильтра для электростатического сбора частиц, таких как пыльца и домашняя пыль, термически связываемое волокно на основе полиолефинов, используемое для получения электретной нетканой ткани, который состоит из термически связываемого волокна на основе полиолефинов, имеющего от 0,2% до 0,6 мас.% масляного агента, прилипающего к нему, и при этом количество масляного агента, прилипающего к нетканой ткани, уменьшается до 0,0001-0,2 мас.%, и доля его уменьшения может достигать 60% или выше благодаря термической обработке во время превращения волокна в нетканую ткань, посредством нагрева и/или термической обработки после этой стадии получения нетканой ткани, и электретный нетканую ткань, получаемую с использованием волокна.

Патентная литература 2 описывает конъюгированное волокно на основе полиолефинов для нетканой ткани, которое состоит из термически связываемого полиолефинового конъюгированного волокна и масляного агента, прилипающего к нему, где масляный агент содержит в качестве своего главного компонента некоторый конкретный тип сложного алифатического эфира полиэтиленгликоля, и его количество, прилипающее к волокну, составляет от 0,2% до 0,6 мас.%.

При этом заявитель ранее предложил, в качестве нетканой ткани, изготовленной из термически растяжимого волокна, длина которого увеличивается при нагреве, нетканая ткань трехмерной формы, имеющая множество соединенных термокомпрессионно/склеенных секций, полученных посредством термокомпрессионного соединения или склеивания составляющих волокон, при этом пересечения составляющих волокон в секциях, иных, чем соединенные термокомпрессией/склеенные секции, соединяются с помощью средств, иных, чем термокомпрессионное соединение или склеивание. По меньшей мере, одна сторона нетканой ткани имеет форму с выступами и углублениями, где соединенные термокомпрессией/склеенные секции составляют углубления, а секции между углублениями составляют выступы (см. патентную литературу 3).

Список цитирований

Патентная литература

Патентная литература 1: US 2002146951 A1

Патентная литература 2: JP-A-4-316673

Патентная литература 3: JP-A-2005-350836

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Технологии, описанные в патентной литературе 1 и 2, могут предотвратить генерирование статического электричества, а также появление проблем, вызываемых этим, в течение способа кардочесания, благодаря масляному агенту, прилипающему к поверхности волокна, а также могут создавать электретную нетканую ткань, способную легко демонстрировать функции электростатического сбора, поскольку масляный агент может устраняться с поверхности волокна с помощью последующей термической обработки.

Однако в патентной литературе 1 и 2, масляные агенты, которые могут использоваться, практически ограничены агентами, содержащими сложный эфир полиэтиленгликоля и жирной кислоты, в качестве своего главного компонента, делая количество степеней свободы при выборе масляного агента низким. Кроме того, патентная литература 1 не предназначена для применений, иных, чем электретные нетканые ткани. При этом патентная литература 2 описывает их использование в поверхностных материалах для пеленок одноразового использования, но такое использование ограничивается применениями, требующими отталкивания воды, и условие градиента гидрофильности не предусматривается в патентной литературе 2.

Нетканая ткань из патентной литературы 3 является преимущественным в том, что посредством изготовления нетканой ткани из термически растяжимого волокна, нетканая ткань может быть сделана мягким и обеспечена низкой основной массой и трехмерным профилем с выступами и углублениями без использования какого-либо специального способа получения. Однако когда предполагается использование нетканой ткани в качестве, например, листа покрытия поглощающего изделия, имеются случаи, когда возникает тенденция к тому, что текучие среды остаются внутри нетканой ткани.

Настоящее изобретение предусматривает нетканую ткань (упоминаемую также далее как “нетканую ткань NW1”), содержащую: конъюгированное волокно сердцевина/оболочка, имеющее оболочку, содержащую полиэтиленовую смолу, и сердцевину, содержащую компонент смолы, имеющий температуру плавления, которая выше, чем у полиэтиленовой смолы; и гидрофилизирующий агент, прилипающий к поверхности конъюгированного волокна сердцевина/оболочка, точки, связанные сплавлением, формируемые посредством связываемых сплавлением пересечений составляющих волокон; где: конъюгированное волокно сердцевина/оболочка содержит термически растяжимое конъюгированное волокно, длина которого увеличивается при нагреве; и термически растяжимое конъюгированное волокно имеет градиент гидрофильности в направлении по толщине и/или в планарном направлении нетканой ткани.

“Термически растяжимое конъюгированное волокно, длина которого увеличивается при нагреве” в нетканой ткани NW1 не ограничивается волокном, длина которого дополнительно увеличивается посредством нагрева, но также охватывает волокно, длина которого уже увеличена посредством нагрева, в состоянии, где волокно преобразуется в нетканую ткань.

Настоящее изобретение также предусматривает нетканую ткань (упоминаемый также далее как “нетканая ткань NW2”, полученную посредством воздействия термической обработки на сетку или нетканую ткань, содержащую волокно, гидрофильность которой уменьшается под действием тепла, с уменьшением при этом гидрофильности в некоторых частях сетки или нетканой ткани, волокно содержит: конъюгированное волокно сердцевина/оболочка, имеющее оболочку, содержащую полиэтиленовую смолу, и сердцевину, содержащую компонент смолы, имеющий температуру плавления, которая выше, чем у полиэтиленовой смолы; и гидрофилизирующий агент, прилипающий к поверхности конъюгированного волокна сердцевина/оболочка; где полиэтиленовая смола имеет размер кристаллов от 100 до 200 Å.

Нетканая ткань NW2 также представляет собой предпочтительный вариант осуществления нетканой ткани NW1.

Настоящее изобретение также предусматривает способ получения нетканой ткани, включающий: воздействие термической обработки на сетку или нетканую ткань, содержащий описанное выше волокно, гидрофильность которой уменьшается под действием тепла, с получением при этом нетканой ткани, у которой гидрофильность уменьшена в некоторых частях сетки или нетканой ткани.

Настоящее изобретение также предусматривает способ контроля гидрофильности нетканой ткани, включающий: воздействие термической обработки на сетку или нетканую ткань, содержащий описанное выше волокно, гидрофильность которой уменьшается под действием тепла, с уменьшением при этом гидрофильности некоторых частей сетки или нетканой ткани.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

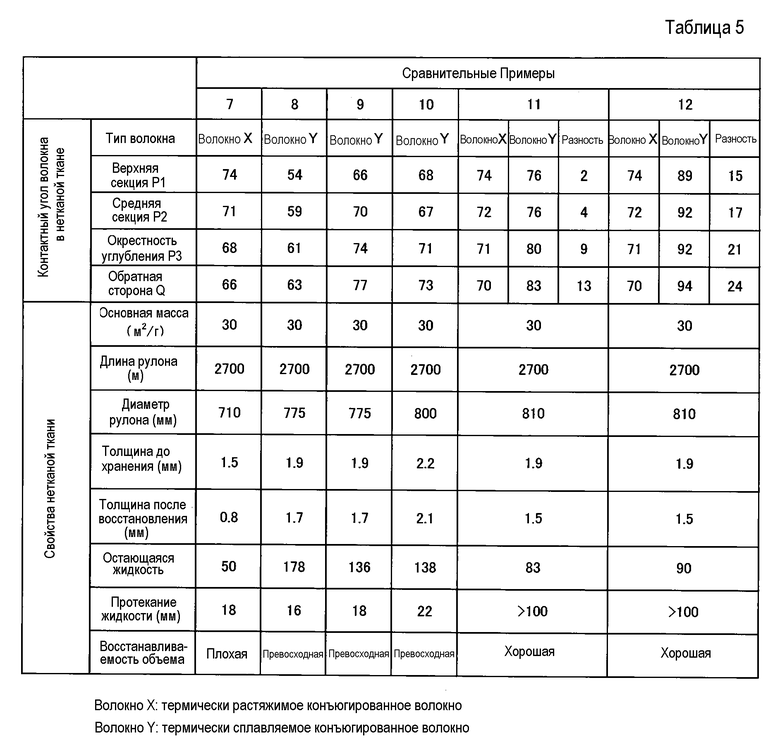

Фиг.1 представляет собой схему, иллюстрирующую устройство, используемое для прядения из расплава.

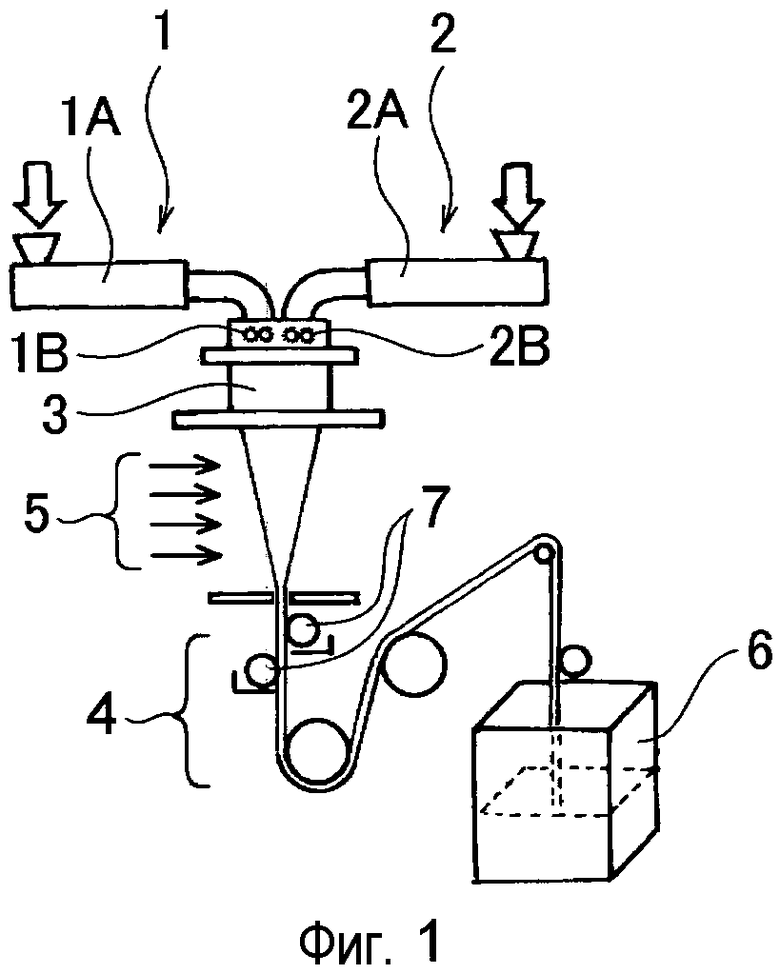

Фиг.2 представляет собой схему, иллюстрирующую стадию получения из конъюгированного волокна сердцевина/оболочка волокна, которое становится водоотталкивающим под действием тепла.

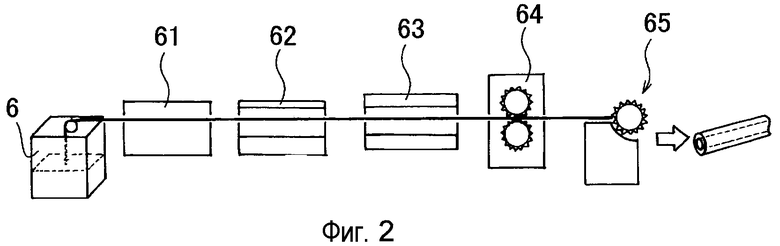

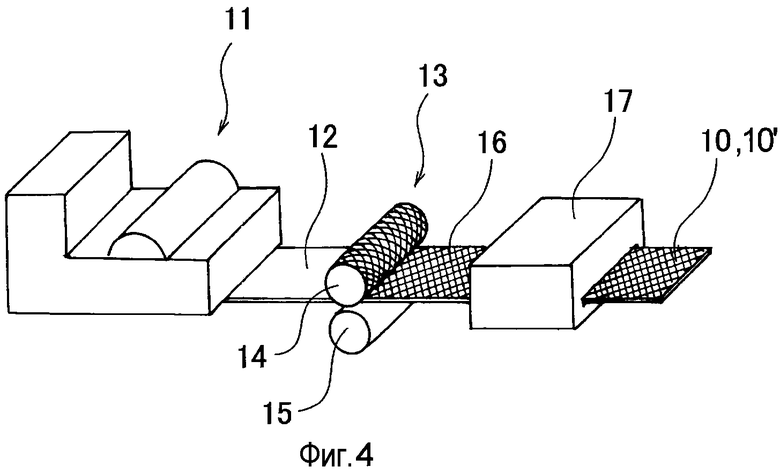

Фиг.3(a) представляет собой общий вид, иллюстрирующий вариант осуществления нетканой ткани по настоящему изобретению, и Фиг.3(b) представляет собой частично увеличенную схему поперечного сечения, взятого в направлении по толщине нетканой ткани, иллюстрируемого на Фиг.3(a).

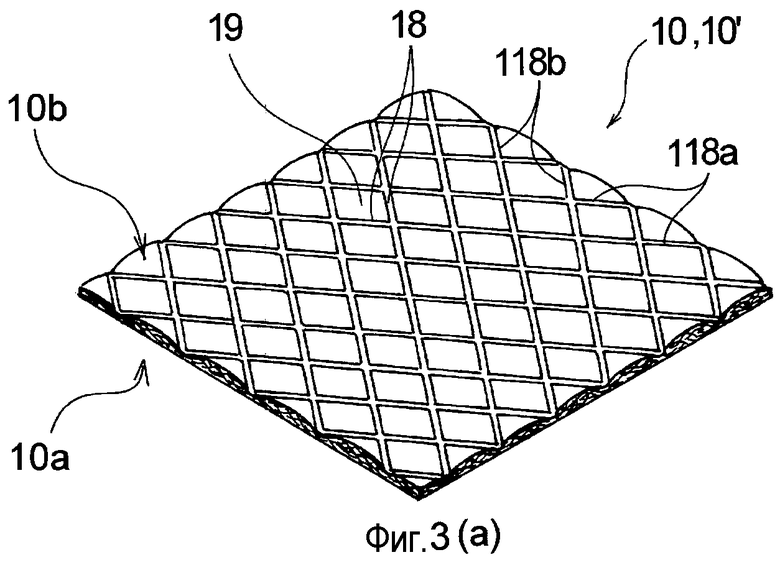

Фиг.4 представляет собой схему, иллюстрирующую стадию получения нетканой ткани, которая делается частично водоотталкивающим, с использованием волокна, которое становится водоотталкивающим под действием тепла.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Настоящее изобретение будет описываться ниже в соответствии с его предпочтительными вариантами осуществления.

“Волокно, гидрофильность которого уменьшается под действием тепла”, как используется в настоящем изобретении, включает: конъюгированное волокно сердцевина/оболочка, имеющее оболочку, состоящую из полиэтиленовой смолы, и сердцевину, состоящую из компонента смолы, имеющий температуру плавления, которая выше, чем у полиэтиленовой смолы; и гидрофилизирующий агент, прилипающий к поверхности конъюгированного волокна сердцевина/оболочка.

Конъюгированное волокно сердцевина/оболочка по настоящему изобретению может представлять собой концентрический тип сердцевина/оболочка, эксцентрический тип сердцевина/оболочка, или тип где сердцевина и оболочка располагаются слоями; концентрический тип сердцевина/оболочка является предпочтительным.

Компонент смолы, составляющий оболочку конъюгированного волокна сердцевина/оболочка по настоящему изобретению, представляет собой полиэтиленовую смолу. Для полиэтиленовой смолы может использоваться полиэтилен, такой как полиэтилен низкой плотности (LDPE), полиэтилен высокой плотности (HDPE), или линейный полиэтилен низкой плотности (LLDPE); среди них предпочтительным является полиэтилен высокой плотности, имеющий плотность от 0,935 до 0,965 г/см3. Предпочтительно, компонент смолы, составляющий оболочку, состоит только из полиэтиленовой смолы, но могут смешиваться и другие типы смол. Примеры других смешиваемых смол включают полипропиленовую смолу, сополимер этилен-винил ацетат (EVA) и сополимер этилен-виниловый спирт (EVOH). Однако является предпочтительным, чтобы в компонентах смолы, составляющих оболочку, по меньшей мере, 50 мас.%, более предпочтительно, от 70% до 100 мас.%, компонентов смолы, составляющих оболочку, представляли собой полиэтиленовую смолу.

Полиэтиленовая смола, составляющая оболочку, служит для обеспечения термической расплавляемости конъюгированного волокна сердцевина/оболочка, а также для приема описанного далее гидрофилизирующего агента во время термической обработки.

Полиэтиленовая смола, составляющая оболочку, предпочтительно имеет размер кристаллов от 100 до 200 Å.

Размер кристаллов от 100 Å или выше позволяет легко принимать гидрофилизирующий агент с поверхности волокна внутрь его во время термической обработки и также расширяет набор гидрофилизирующих агентов, которые могут использоваться. Следовательно, это может облегчить уменьшение гидрофильности в желаемых местах волокна и в изделиях, изготовленных из него, таких как сетки и нетканые ткани.

С точки зрения надежного изменения гидрофильности на поверхности волокна, размер кристаллов предпочтительно составляет от 100 до 200 Å, более предпочтительно, от 115 до 180 Å.

Верхний предел размеров кристалла, 200 Å, определяется с точки зрения механических свойств, таких как прочность на разрыв и удлинение при разрыве. Когда размер кристалла находится в пределах 200 Å, количество кристаллов не станет слишком малым, тем самым предотвращается ухудшение механических свойств.

Способ измерения размера кристаллов полиэтиленовой смолы:

Размер кристаллов вычисляют с использованием уравнения Шеррера из половинной ширины пика, измеренной с помощью дифракции рентгеновского излучения на порошках. Используют RINT-2500 от Rigaku Co., Ltd., и осуществляют вычисление на основе пика для плоскости (110) PE (полиэтилена) с использованием JADE 6,0, прилагаемой программы для вычисления размера кристаллов. Конкретные условия являются следующими: источник излучения: излучение CuKα (длина волны: 0,154 нм); генерируемое напряжение и ток: 40 кВ, 120 мА; и скорость свипирования: 10°/минута. При измерении, образец в виде пучка волокон крепится, в его растянутом состоянии, в держателе образца таким образом, что пучок волокон располагается параллельно направлению по длине щели в держателе образца, так что пучок волокон устанавливается перпендикулярно направлению падения рентгеновского излучения.

Сердцевина конъюгированного волокна сердцевина/оболочка представляет собой часть, которая обеспечивает его прочность, и любой тип компонента смолы, имеющего температуру плавления, которая выше, чем у полиэтиленовой смолы, может использоваться для компонента смолы, составляющего сердцевину, без конкретных ограничений. Примеры компонента смолы, составляющего сердцевину, включают: смолы на основе полиолефинов (за исключением полиэтиленовой смолы), таких как полипропилен (PP); и смолы на основе сложных полиэфиров, такие как полиэтилентерефталат (PET) и полибутилентерефталат (PBT). Возможно также использование полимеров и сополимеров на основе полиамида, полученных из двух или более типов описанных выше компонентов смолы.

Среди указанных выше сочетаний, предпочтительным является использование полипропилена (PP) или полиэтилентерефталата (PET). Несколько типов смол могут использоваться в виде смеси, и в этом случае, температура плавления смолы, имеющей самую высокую температуру плавления, считается температурой плавления сердцевины.

Различие между температурой плавления компонента смолы, составляющего сердцевину, и температурой плавления компонента смолы, составляющего оболочку (последняя вычитается из первой) предпочтительно составляет, по меньшей мере, 20°C, с точки зрения получения нетканой ткани. Предпочтительно, разница в температурах плавления находится в пределах 150°C.

Конъюгированное волокно, имеющее оболочку, состоящую из полиэтиленовой смолы с размером кристаллов от 100 до 200 Å, может быть получено, например, посредством использования некоторого вида специальных мер для ускорения отверждения этиленовой смолы, составляющей оболочку, во время получения конъюгированного волокна сердцевина/оболочка посредством прядения из расплава.

Прядильное устройство, иллюстрируемое на Фиг.1, содержит: два экструдирующих устройства 1 и 2, соответственно, состоящих из экструдеров 1A, 2A и шестеренчатых насосов 1B, 2B; и мундштук 3. Каждый из компонентов смолы расплавляется и отмеряется с помощью соответствующих экструдеров 1A, 2A и шестеренчатых насосов 1B, 2B, они объединяются внутри мундштука 3 и выбрасываются вместе из сопел. Форма мундштука 3 может выбираться по потребности, в зависимости от формы/профиля конъюгированного волокна, которое должен быть получено. В предпочтительном варианте осуществления, два компонента смолы выбрасываются из каждого сопла в такой конфигурации, что смола, образующая оболочку, окружает периферию смолы, формирующей сердцевину, и множество таких сопел формируются распределенно в круговой области. Непосредственно под мундштуком 3 находится приемное устройство 4, которое принимает в направлении вниз расплавленные смолы, выбрасываемые из сопел с заданной скоростью.

Отверждение этиленовой смолы оболочки может ускоряться, например, с помощью способа ускорения отверждения оболочки, иллюстрируемого на Фиг.1, с наддувом холодного воздуха 5 на расплавленные смолы, выбрасываемые из сопел, или с помощью способа ускорения кристаллизации посредством смешивания нуклеационного агента с полиэтиленовой смолой.

В случае наддува холодного воздуха 5 температура холодного воздуха может составлять, например, от 20°C до 40°C, более предпочтительно, от 20°C до 25°C.

Предпочтительной является более высокая скорость потока воздуха, и скорость потока воздуха предпочтительно составляет 5 м/сек или выше, более предпочтительно, 10 м/сек или выше, еще более предпочтительно, 20 м/сек или выше.

Также является предпочтительным наддувать воду на смолы или пропускать их через водяную баню или масляную баню в пределах относительно короткого времени после прядения из расплава.

Примеры предпочтительно используемых нуклеационных агентов для ускорения кристаллизации полиэтиленовой смолы включают: нуклеационные агенты, состоящие из соединений на основе диацеталей, таких как 1,3:2,4-дибензилиденсорбитол и 1,3:2,4-ди(п-метилбензилиден)сорбитол; нуклеационные агенты на основе сложных алкиловых эфиров (предпочтительно, сложных C8-22 алкиловых эфиров) алициклических многоосновных кислот, таких как терагидрофталевая кислота или гексагидрофталевая кислота; нуклеационные агенты на основе сложных алкиловых эфиров (предпочтительно сложных C8-22 алкиловых эфиров) алифатических многоосновных кислот, таких как адипиновая кислота, себациновая кислота или азелаиновая кислота; и трис(2-метилциклогексиламид) трикарбаллиловой кислоты.

Кроме того, способ наддува холодного воздуха 5 и способ подмешивания нуклеационного агента могут использоваться в сочетании. Кроме того, один или оба этих способа могут объединяться со способом повышения температуры компонента смолы для сердцевины до температур, которые выше, чем нормальные температуры, и/или способа увеличения скорости отбора спряденной пряжи до скорости, которая выше, чем нормальная скорость.

Отметим, что скорость отбора спряденной пряжи предпочтительно составляет 1000 м/мин или выше, более предпочтительно, 1300 м/мин или выше, с точки зрения ускорения отверждения оболочки. Также, на поверхности волокон с помощью валиков 7 наносится смазывающее масло для облегчения собирания в пучки волокон, выброшенных из мундштука 3, и для уменьшения трения в приемном устройстве 4.

Конъюгированное волокно сердцевина/оболочка предпочтительно представляет собой волокно, длина которого увеличивается при нагреве (также упоминается далее как “термически растяжимое конъюгированное волокно”). Пример термически растяжимого волокна включает волокно, в котором кристаллическое состояние смолы изменяется при нагреве и длина которого, таким образом, увеличивается спонтанно. Термически растяжимое волокно существует в нетканой ткани в состоянии, когда его длина уже увеличена посредством нагрева, и/или в состоянии, когда его длина может быть увеличена посредством нагрева.

Предпочтительное термически растяжимое конъюгированное волокно содержит первый компонент смолы, составляющий сердцевину, и второй компонент смолы, составляющий оболочку и содержащий полиэтиленовую смолу, где первый компонент смолы имеет более высокую температуру плавления, чем у второго компонента смолы. Первый компонент смолы представляет собой компонент, который делает волокно термически растяжимым, и второй компонент смолы представляет собой компонент, который делает волокно термически сплавляемым. Будет достаточным, если второй компонент смолы, который составляет оболочку, существует как единое целое в направлении по длине, по меньшей мере, на некоторых частях поверхности волокна.

Температура плавления каждого из первого и второго компонентов смолы определяется как пиковая температура плавления; пиковая температура плавления каждой смолы измеряется с использованием дифференциального сканирующего калориметра (DSC6200 от Seiko Instruments Inc.) посредством осуществления термического анализа мелко нарезанного образца волокон (масса образца: 2 мг) при скорости повышения температуры 10°C/мин. В случаях, когда температура плавления второго компонента смолы не может быть четко найдена с помощью этого метода, такая смола определяется как “смола, не имеющая температуры плавления”. В этом случае, температура, при которой второй компонент смолы связывается сплавлением до такой степени, что прочность связи, полученной сплавлением волокна может быть измерена, определяется как “температура размягчения”, которая считается температурой, при которой молекулы второго компонента смолы начинают течь, и эта температура размягчения используется вместо температуры плавления.

Предпочтительный коэффициент ориентации первого компонента смолы в термически растяжимом конъюгированном волокне различается в зависимости от смолы, которая используется; например, для полипропиленовой смолы, коэффициент ориентации предпочтительно составляет 60% или ниже, более предпочтительно, 40% или ниже, еще более предпочтительно, 25% или ниже. В случаях, когда первый компонент смолы представляет собой сложный полиэфир, коэффициент ориентации предпочтительно составляет 25% или ниже, более предпочтительно, 20% или ниже, еще более предпочтительно, 10% или ниже. С другой стороны, коэффициент ориентации второго компонента смолы предпочтительно составляет 5% или выше, более предпочтительно, 15% или выше, еще более предпочтительно, 30% или выше. Коэффициент ориентации представляет собой показатель степени ориентации полимерных цепей в смоле, составляющей волокно. Посредством установления коэффициентов ориентации первого и второго компонентов смолы в указанном выше диапазоне, термически растяжимое конъюгированное волокно может быть сделано растяжимым посредством нагрева.

Коэффициент ориентации каждого из первого и второго компонентов смолы может быть представлен уравнением (1), показанным ниже, где A представляет собой значение двулучепреломления для смолы в термически растяжимом конъюгированном волокне, а B представляет собой собственное значение двулучепреломления этой смолы.

Коэффициент ориентации (%) = A/B×100

Собственное двулучепреломление представляет собой двулучепреломление смолы, когда ее полимерные цепи находятся в абсолютно ориентированном состоянии. Значения собственного двулучепреломления типичных материалов пластиков описываются, например, в “Appendix Table: Tipical Plastic Materials used для Mold Processing,” Plastic Materials in Mold Processing, 1st ed., edited by Japan Society of Polymer Processing, (Sigma Publishing Co., Ltd., February 10, 1998).

Двулучепреломление смол в термически растяжимом конъюгированном волокне определяется с помощью интерференционного микроскопа, снабженного поляризатором, под светом, поляризованном в направлениях, параллельном и перпендикулярном оси волокна. Текучая среда со стандартным коэффициентом преломления, доступная от Cargille Lab., используется в качестве иммерсионной жидкости. Коэффициент преломления иммерсионной жидкости измеряется с помощью рефрактометра Аббе. Коэффициенты преломления в направлениях, параллельном и перпендикулярном оси волокна, получают из картины полос интерференции конъюгированного волокна, полученных с помощью интерференционного микроскопа в соответствии с методом вычислений, описанным в статье, озаглавленной “Fiber Structure Formation in High-Speed Melt Spinning of Sheath-Core Conjugate Fibers,” Journal of Society of the Fiber Science and Technology, Japan, vol.51, No.9, p408, 1995. Значение двулучепреломления находят затем как разность духа коэффициентов преломления.

Термически растяжимое конъюгированное волокно делается растяжимым под действием тепла при температуре, которая ниже, чем температура плавления первого компонента смолы. Кроме того, в термически растяжимом конъюгированном волокне, доля термического растяжения при температуре, которая на 10°C выше, чем температура плавления второго компонента смолы (или температура размягчения для смолы, не имеющей температуры плавления), предпочтительно составляет 0,5%-20%, более предпочтительно, 3%-20%, еще более предпочтительно, 5,0%-20%. Нетканая ткань, содержащая волокна, имеющие такую долю термического растяжения, становится объемным, или демонстрирует трехмерный внешний вид, из-за растяжения волокон. Например, становится заметной форма поверхности нетканой ткани 10 с выступами и углублениями.

Доля термического растяжения волокна:

Доля термического растяжения волокна измеряется следующим образом. Используют термомеханический анализатор TMA/SS6000 от Seiko Instruments Inc. Образец приготавливают посредством подготовки множества кусочков волокна, у которых длина волокон составляет 10 мм или выше, так что общая масса на длину волокна 10-мм составляет 0,5 мг, и эти кусочки волокна располагают параллельно друг другу. Затем образец устанавливают в анализаторе при расстоянии между держателями 10 мм. Измерение начинают с 25°C, температура повышается при скорости повышения температуры 5°C/мин, прикладывая при этом постоянную нагрузку 0,73 мН/дтекс, и измеряют величину удлинения волокна в течение этого процесса. Величину удлинения X (мм) регистрируют при температуре, которая на 10°C выше, чем температура плавления второго компонента смолы (или температура размягчения для смолы, не имеющей температуры плавления), и вычисляют долю термического растяжения волокна из следующего уравнения:

Доля термического растяжения волокна (%) = (X/10)×100

Причина того, что доля термического растяжения измеряется при описанной выше температуре, связана с тем, что обычно получение нетканой ткани 10 посредством связывания термическим сплавлением пересечений волокон осуществляют в диапазоне температуры, начинающемся от температуры плавления или температуры размягчения второго компонента смолы и продолжающегося до температуры, которая примерно на 10°C выше нее.

Оценка термической растяжимости волокна, взятого из нетканой ткани:

Термическая растяжимость волокна, взятого из нетканой ткани, оценивается в соответствии со следующим методом. Сначала отбирают по пять кусочков волокна с каждого участка нетканой ткани, как иллюстрируется на Фиг.3(b). Кусочек волокна, который должен отбираться, должен иметь длину равную или превышающую 1-5 мм. Отобранные кусочки волокна помещают между микроскопными стеклами, для измерения общей длины кусочков волокна, заключенных между ними. Для измерения используют микроскоп VHX-900 от Keyence Corporation, снабженный линзой VH-Z20R. Кусочки волокна наблюдают при увеличении от 50x до 100x, и измерительный инструмент, предварительно установленный в микроскопе, используют для осуществления измерения на наблюдаемом изображении. Длина, найденная с помощью этого измерения, упоминается как “общая длина Y кусочков волокна, отобранных из нетканой ткани”. После измерения общей длины, те же кусочки волокна помещают в контейнер для образца (наименование продукта: 52-023P (контейнер для робота); 15 мкл; изготовленный из алюминия), доступный от SII NanoTechnology Inc., для дифференциального сканирующего калориметра DSC6200. Контейнер, содержащий кусочки волокна, помещают в держатель для образца внутри печи DSC6200, которая предварительно устанавливается на температуру, которая на 10°C ниже, чем температура плавления первого компонента смолы. Температуру образца измеряют с помощью термопары, предусмотренной непосредственно под держателем образца DSC6200 (обозначение программного обеспечения для измерения: “Sample Temperature”), и когда измеренная температура попадает в диапазон ±1°C от температуры, которая на 10°C ниже, чем температура плавления первого компонента смолы, образец нагревают в течение 60 секунд, а затем контейнер с образцом быстро удаляют из устройства. Термически обработанные кусочки волокна удаляют из контейнера с образцом DSC и помещают между микроскопными стеклами для измерения общей длины заключенных между ними кусочков волокна. Для измерения используют микроскоп VHX-900 от Keyence Corporation, снабженный линзой VH-Z20R. Кусочки волокна наблюдают при увеличении от 50x до 100x, и измерительный инструмент, предварительно установленный в микроскопе, используют для осуществления измерения на наблюдаемом изображении. Длина, найденная с помощью этого измерения, упоминается как “общая длина Z кусочков волокна после термической обработки”. Доля термического растяжения (%) может быть вычислена из следующего уравнения:

Доля термического растяжения (%) = (Z-Y)÷Y×100 [%]

Это значение определяется как доля термического растяжения волокна, взятого из нетканой ткани. Волокно может считаться термически растяжимым в случаях, когда доля термического растяжения больше нуля (0).

Для придания компонентам смолы в термически растяжимом конъюгированном волокне их соответствующих коэффициентов ориентации, как описано выше, можно, например: использовать первый компонент смолы и второй компонент смолы, имеющие различные температуры плавления, прясть из расплава два компонента смолы при низкой скорости отбора ниже 2000 м/мин для получения конъюгированного волокна и подвергать конъюгированное волокно термической обработке и/или гофрирующей обработке. В дополнение к этому, не должно осуществляться обработки вытягиванием.

Гофрирующую обработку удобно осуществлять посредством механического гофрирования. Механические гофры включают двумерные гофры и трехмерные гофры. Другие примеры включают трехмерные формованные гофры, видимые в конъюгированных волокнах сердцевина/оболочка эксцентрического типа и в слоистых конъюгированных волокнах. Любые из этих гофров могут использоваться в настоящем изобретении. Гофрирующая обработка может сопровождаться нагревом. После гофрирующей обработки может следовать термическая обработка. Кроме того, в дополнение к термической обработке, осуществляемой после гофрирующей обработки, отдельная термическая обработка может осуществляться перед гофрирующей обработкой. Альтернативно, нагрев может осуществляться без осуществления гофрирующей обработки.

Гофрирующая обработка может несколько растягивать волокна, но такое растяжение не попадает в обозначение “обработка вытягиванием”, как используется в настоящем документе. Термин “обработка вытягиванием”, как используется в настоящем документе, обозначает операцию вытягивания, обычно осуществляемую на невытянутой пряже, у которой отношение вытягивания является примерно 2-6-кратным.

Условия для термической обработки выбираются по потребности, в зависимости от типов первого и второго компонентов смолы, составляющих конъюгированное волокно. Температура нагрева ниже, чем температура плавления второго компонента смолы. Например, в случае, когда термически растяжимое конъюгированное волокно относится к типу сердцевина/оболочка, содержащему полипропилен и/или сложный полиэфир, в качестве компонента сердцевины, и полиэтилен высокой плотности, в качестве компонента оболочки, температура нагрева предпочтительно составляет от 50°C до 120°C, более предпочтительно, от 70°C до 115°C, и время нагрева предпочтительно составляет от 10 до 1800 секунд, более предпочтительно, от 20 до 1200 секунд. Нагрев может осуществляться, например, с помощью наддува горячего воздуха или с помощью инфракрасного излучения. Как описано выше, термическая обработка может осуществляться после гофрирующей обработки.

Отношение (массовое отношение) первого компонента смолы и второго компонента смолы в термически растяжимом конъюгированном волокне предпочтительно составляет 10%:90%-90%:10%, более предпочтительно, 20%:80%-80%:20%, еще более предпочтительно, 50%:50%-70%:30%. Отношения, находящиеся в указанном выше диапазоне, обеспечат волокна достаточными механическими свойствами и сделают волокна достаточно износостойкими для практического использования. Также, количество связываемых сплавлением компонентов будет достаточным, позволяя волокнам сплавляться вместе в достаточной степени. Кроме того, является предпочтительным, чтобы пропорция первого компонента смолы, который составляет сердцевину, была больше, с точки зрения обеспечения благоприятных свойств для кардочесания, без ослабления растяжимости, в случаях, когда волокна используются в качестве материала для нетканой ткани, получаемого с использованием кардочесальной машины.

Длина волокна для термически растяжимого конъюгированного волокна может выбираться по потребности в зависимости от того, как получают нетканую ткань. Например, в случаях, когда нетканая ткань получают с помощью кардочесания, как в следующем далее примере, длина волокна предпочтительно составляет примерно 30-70 мм. Это же относится к длине волокна для термически сплавляемого конъюгированного волокна, дополнительно описанного ниже.

Диаметр волокна для термически растяжимого конъюгированного волокна может выбираться по потребности, в зависимости от конкретного использования нетканой ткани. В случаях, когда нетканая ткань должен использоваться в качестве компонента поглощающего изделия, такого как лист покрытия поглощающего изделия, является предпочтительным использовать волокна, имеющие диаметр, находящийся в пределах от 10 до 35 мкм, более предпочтительно, от 15 до 30 мкм. Это же относится к диаметру волокна для термически сплавляемого конъюгированного волокна, дополнительно описанного ниже. Заметим, что диаметр волокна для термически растяжимого конъюгированного волокна уменьшается, когда волокно растягивается; указанный выше термин “диаметр волокна” относится к диаметру волокна, когда нетканая ткань находится в реальном использовании.

Кроме термически растяжимого конъюгированного волокна, описанного выше, другие типы волокон, такие как те, которые описаны в патентах Японии №4131852, JP-A-2005-350836, JP-A-2007-303035, JP-A-2007-204899, JP-A-2007-204901 и JP-A-2007-204902, могут использоваться в качестве рассматриваемого термически растяжимого конъюгированного волокна.

Гидрофилизирующий агент прилипает к поверхности конъюгированного волокна сердцевина/оболочка и служит для увеличения гидрофильности поверхности волокна по сравнению с гидрофильностью до нанесения гидрофилизирующего агента.

Гидрофилизирующие агенты подобные тем, которые используют в данной области техники, могут использоваться в качестве рассматриваемого гидрофилизирующего агента. Типичные примеры таких гидрофилизирующих агентов включают различные поверхностно-активные вещества.

Примеры пригодных для использования поверхностно-активных веществ включают анионные, катионные, цвиттерионные и неионные поверхностно-активные вещества.

Примеры анионных поверхностно-активных веществ включают алкилфосфаты натрия, фосфаты натрия и простых алкиловых эфиров, диалкилфосфаты натрия, диалкилсульфосукцинаты натрия, алкилбензолсульфонаты натрия, алкилсульфонаты натрия, алкилсульфаты натрия и втор-алкилсульфаты натрия (где алкильные группы предпочтительно имеют 6-22, более предпочтительно, 8-22 атомов углерода). Другие соли щелочных металлов, такие как соли калия, могут использоваться вместо солей натрия.

Примеры катионных поверхностно-активных веществ включают алкил- (или алкенил-) триметиламмоний галогениды, диалкил- (или алкенил-) диметиламмоний галогениды и алкил- (или алкенил-) пиридиний галогениды. Эти соединения предпочтительно имеют C6-18 алкильные группы или алкенильные группы. Примеры галогенов в указанных выше соединениях галогенида включают хлор и бром.

Примеры цвиттерионных поверхностно-активных веществ включают: цвиттерионные поверхностно-активные вещества типа бетаина, такие как алкил (C1-30) диметилбетаин, алкил (C1-30) амидоалкил (C1-4) диметилбетаин, алкил (C1-30) дигидроксиалкил (C1-30) бетаин и цвиттерионные поверхностно-активные вещества типа сульфобетаина; цвиттерионные поверхностно-активные вещества типа аминокислот, такие как цвиттерионные поверхностно-активные вещества типа аланина (например, типа алкил (C1-30) аминопропионовой кислоты и типа алкил (C1-30) иминодипропионовой кислоты) и цвиттерионные поверхностно-активные вещества типа глицина (например, типа алкил (C1-30) аминоуксусной кислоты); и цвиттерионные поверхностно-активные вещества типа аминосульфоновой кислоты, такие как поверхностно-активные вещества типа алкил (C1-30) таурина.

Примеры неионных поверхностно-активных веществ включают сложные полиоловые эфиры жирных кислот (жирные кислоты предпочтительно, имеют 8-22 атомов углерода), такие как сложные глицероловые эфиры жирных кислот, сложные полиглицероловые (предпочтительно n=2-10) эфиры жирных кислот и сложные сорбитановые эфиры жирных кислот, аддукты алкиленоксидов (предпочтительное количество добавленных молей: 2-20 моль) и указанных выше сложных полиоловых эфиров жирных кислот, полиоксиалкилен (количество добавленных молей: 2-20) алкил (C8-22) амиды, простые алкиловые (C8-22) эфиры полиоксиалкиленов (количество добавленных молей: 2-20), полиоксиалкилен-модифицированный силикон и амино-модифицированный силикон.

Заметим, что относительно неионных поверхностно-активных веществ, могут использоваться полиэтиленгликоль и сложные эфиры полиэтиленгликоля и жирных кислот; однако, в тех случаях, когда, например, нетканая ткань получают с использованием конъюгированного волокна сердцевина/оболочка, имеющего поверхностно-активное вещество, прилипающее к поверхности волокна, является предпочтительным использовать другие поверхностно-активные вещества, наряду с полиэтиленгликолем и сложными эфирами полиэтиленгликоля и жирных кислот, с точки зрения предотвращения генерирования статического электричества в нетканой ткани во время хранения после получения и, таким образом, предотвращения притягивания частиц пыли из воздуха в нетканом ткани. Также в случаях, когда нетканая ткань должна использоваться в качестве материала поверхности поглощающего изделия, такого как гигиеническая салфетка, прокладка, прикрепляемая к нижнему белью, или пеленки одноразового использования, является предпочтительным использовать другие поверхностно-активные вещества, наряду с полиэтиленгликолем и сложными эфирами полиэтиленгликоля и жирных кислот, с точки зрения ингибирования отпадания поверхностно-активного вещества с поверхности волокна из-за выделения текучей среды и, тем самым, улучшения долговременного поддержания свойств поглощения выделяемых текучих сред (доли поглощения).

Примеры поверхностно-активных веществ или их сочетаний, предпочтительных для увеличения гидрофильности волокна, а также для получения возможности для уменьшения гидрофильности под действием тепла, включают: калий алкилфосфат; полиоксиэтилен алкиламид и алкилбетаин; калий алкилфосфат и натрий алкилсульфонат; полиоксиэтилен алкиламин и полиглицерол моноалкилат; полиоксиэтилен алкиламид и калий стеарилфосфат; полиоксиэтилен алкиламид и полиглицерол моноалкилат; натрий алкилсульфонат и калий стеарилфосфат; фосфат калия и простого алкилового эфира и сложный полиглицероловый эфир жирной кислоты; полиоксиэтилен алкиламид и натрий диалкилсульфосукцинат; полиоксиэтилен-полиоксипропилен-модифицированный силикон и диалкилсульфосукцинат; сложный полиглицероловый эфир жирной кислоты и натрий диалкилсульфосукцинат; сложный сорбитановый эфир жирной кислоты и натрий диалкилсульфосукцинат; полиоксиэтилен алкиламид и сложный полиглицероловый эфир жирной кислоты; полиоксиэтилен алкиламид и сложный сорбитановый эфир жирной кислоты; полиоксиэтилен алкиламин и сложный сорбитановый эфир жирной кислоты; полиоксиэтилен-полиоксипропилен-модифицированный силикон и простой алкиловый эфир полиоксиэтилена; полиоксиэтилен-полиоксипропилен-модифицированный силикон и сложный полиглицероловый эфир жирной кислоты; полиоксиэтилен-полиоксипропилен-модифицированный силикон и сложный сорбитановый эфир жирной кислоты; сложный сорбитановый эфир жирной кислоты и простой алкиловый эфир полиоксиэтилена; сложный полиглицероловый эфир жирной кислоты и сложный сорбитановый эфир жирной кислоты; и сложный полиглицероловый эфир жирной кислоты и простой алкиловый эфир полиоксиэтилена. Эти предпочтительные поверхностно-активные вещества и предпочтительные сочетания поверхностно-активных веществ, перечисленные выше, не должны включать только эти поверхностно-активные вещества, и другие поверхностно-активные вещества и агенты могут включаться дополнительно.

Количество гидрофилизирующего агента, прилипающего к волокну, предпочтительно составляет 0,1%-0,6 мас.%, более предпочтительно, 0,2%-0,5 мас.%, по отношению к массе конъюгированного волокна сердцевина/оболочка с точки зрения увеличения гидрофильности в секциях, которые не будут гидрофобизироваться.

Могут использоваться различные известные способы без каких-либо ограничений для получения прилипания гидрофилизирующего агента к поверхности конъюгированного волокна сердцевина/оболочка, примеры включают нанесение покрытия распылением, нанесение покрытия с помощью щелевого устройства для нанесения покрытий, нанесение покрытия с помощью перемещающегося валика и погружение в гидрофильный масляный агент. Обработка может осуществляться на конъюгированном волокне сердцевина/оболочка перед приготовлением сетки, или она может осуществляться после изготовления сетки из конъюгированного волокна сердцевина/оболочка с помощью любого из разнообразных способов.

Фиг.2 схематически иллюстрирует способ: вытягивание агрегата в форме жгута из конъюгированных волокон сердцевина/оболочка, полученных в прядильном устройстве на Фиг.1, из секции 6 удерживания, содержащего агрегат; отмывку и удаление смазывающего масла, которое наносится с помощью валиков 7, с помощью промывочного устройства 61; и прохождение агрегата через устройство 62 для нанесения гидрофилизирующего агента, с осуществлением прилипания гидрофилизирующего агента к поверхности конъюгированных волокон сердцевина/оболочка.

Конъюгированные волокна сердцевина/оболочка, имеющие теперь гидрофилизирующий агент, прилипший к их поверхности, сушатся при температуре, которая значительно ниже, чем температура плавления этиленовой смолы (при, например, 120°C или ниже), в сушилке 63 типа с наддувом горячего воздуха, затем подвергаются гофрирующей обработке в гофрирующем устройстве 64, а затем нарезаются при заданной длине в режущем устройстве 65, с получением, таким образом, агрегата из коротких волокон.

“Волокно, гидрофильность которого уменьшается под действием тепла”, как используется в настоящем изобретении, может предпочтительно использоваться, например, для получения листовых материалов, таких как сетки или нетканые ткани. Полученный таким образом листовой материал может составлять один или несколько слоев ламината. Посредством осуществления термической обработки в течение стадии получения листового материала или после получения листового материала или ламината, может уменьшаться гидрофильность в желаемых секциях. Гидрофильность может уменьшаться по всему листовому материалу или уменьшаться в некоторых частях листового материала. Толщина (дисперсность) волокон может выбираться по потребности, в зависимости от того, в каком листовой материале они должны использоваться, то есть от его конкретного применения, такого как нетканая ткань. С точки зрения получения, например, мягкой нетканой ткани, дающей приятное ощущение на коже, толщина волокна предпочтительно составляет 1,0-10,0 дтекс, более предпочтительно, 2,0-8,0 дтекс.

Фиг.3(a) и Фиг.3(b) представляют собой фигуры, иллюстрирующие нетканую ткань 10, в качестве одного из вариантов осуществления нетканой ткани по настоящему изобретению, который получают с помощью сначала формирования сетки с использованием “волокна, гидрофильность которого уменьшается под действием тепла”, полученного, как указано выше, и затем уменьшения гидрофильности в некоторых частях сетки.

Различные известные способы, такие как способы кардочесания, аэродинамический способ и способ получения нетканого полотна, могут использоваться для получения сетки из волокна, гидрофильность которого уменьшается под действием тепла; однако является предпочтительным использовать способ (кардочесание) с использованием кардочесальной машины 11, как иллюстрируется на Фиг.4.

Нетканая ткань, иллюстрируемая на Фиг.3(a) и Фиг.3(b) получают, как иллюстрируется на Фиг.4: используя кардочесальную машину 11 для формирования сетки 12, используя агрегаты коротких волокон, содержащие волокна, гидрофильность которых уменьшается под действием тепла, в качестве материала для сетки; вводя сетки 12 в устройство 13 для выдавливания рельефа, имеющее пару валиков 14, 15 для осуществления выдавливания рельефа на сетке; и воздействуя на сетку 16 с выдавленным рельефом с помощью термической обработки посредством устройства 17 для обработки горячим воздухом, использующего способ с продувкой воздуха.

Один из парных валиков, используемых для выдавливания рельефа, представляет собой валик 14 для выдавливания рельефа, имеющий выступы для выдавливания рельефа, имеющие структуры решетки, сформированные на его цилиндрической поверхности, а другой валик представляет собой гладкий валик 15, имеющий плоскую, гладкую цилиндрическую поверхность и расположенный напротив валика для выдавливания рельефа. Выдавливание рельефа осуществляют посредством приложения давления и сжатия сетки между выступами валика 14 для выдавливания рельефа и плоской, гладкой цилиндрической поверхностью гладкого валика 15. Таким путем получают нетканую ткань, имеющую тонкие секции (секции с выдавленным рельефом) 18, сформированные посредством выдавливания рельефа, и толстые секции 19 рядом с тонкими секциями 18.

В первом варианте осуществления способа получения нетканой ткани по настоящему изобретению, температура, прикладываемая к сетке 12 во время выдавливания рельефа для получения нетканой ткани 10, поддерживается равной или ниже температуры плавления полиэтиленовой смолы, составляющей оболочку волокна, гидрофильность которого уменьшается под действием тепла; затем температура, равная или выше температуры плавления полиэтиленовой смолы, но равная или ниже температуры плавления компонента смолы сердцевины, прикладывается во время последующей обработки горячим воздухом. В способе выдавливания рельефа, участки, более близкие к секциям с выдавленным рельефом в сетке, имеют уменьшенную проницаемость для воздуха из-за сжатия, в то время как полиэтиленовая смола в секциях с выдавленным рельефом только плавится из-за давления и ее плавление их поддерживается минимальным. С другой стороны, во время обработки горячим воздухом, в основном, секции, которые уплотняются из-за выдавливания рельефа (то есть, секции с выдавленным рельефом), едва позволяют горячему воздуху проходить через них или позволяют прохождение только ограниченного количества воздуха, даже если прохождение горячего воздуха является возможным; при этом в толстых секциях, находящихся рядом с секциями с выдавленным рельефом, чем больше толщина, тем легче горячий воздух может проходить через них, что приводит к уменьшению гидрофильности в этих секциях.

Таким путем может быть получена нетканая ткань, в которой тонкие секции 18, сформированные посредством выдавливания рельефа, и/или их периферийные секции становятся гидрофильными секциями, и нетканая ткань становится относительно гидрофобной, когда толщина увеличивается в направлении толстых секций 19, находящихся рядом с тонкими секциями, при этом средняя часть самой толстой секции демонстрирует максимальную гидрофобность. Кроме того, обработка горячим воздухом ускоряет плавление оболочек волокон в секциях, иных, чем секции с выдавленным рельефом, и тем самым вызывает термическое сплавление на пересечениях между волокнами, таким образом, получается нетканая ткань, имеющая значительную прочность.

Нетканая ткань 10, иллюстрируемая на Фиг.3(a) и Фиг.3(b), имеет однослойную структуру. Одна сторона нетканой ткани 10 имеет лицевую сторону 10b с выступами и углублениями, имеющую форму с выступами и углублениями, а другая сторона имеет плоскую лицевую сторону 10a, которая является плоской или имеет меньшие выступы и углубления, по сравнению с лицевой стороной с выступами и углублениями.

Толстые секции 19 и тонкие секции 18 нетканой ткани 10, соответственно, образуют выступы 119 и углубления 118 на лицевой стороне 10b с выступами и углублениями нетканой ткани 10. Углубления 118 включают первые линейные углубления 118a, простирающиеся параллельно друг другу, и вторые линейные углубления 118b, простирающиеся параллельно друг другу, первые и вторые линейные углубления 118a и 118b пересекаются друг с другом под заданным углом. Выступы 119 формируются в замкнутых ромбических участках, окруженных углублениями 118.

Верхняя секция P1 каждой толстой секции представляет собой верхнюю секцию P1 каждого выступа 119, сформированного толстой секцией 19 на лицевой стороне 10b с выступами и углублениями нетканой ткани 10. Является предпочтительным, чтобы тонкие секции 18 или их средние части P3 имели более высокую гидрофильность, чем верхние секции P1 соответствующих толстых секций 19, с той точки зрения, что когда со стороны лицевой стороны 10b с выступами и углублениями поступает текучая среда, эта текучая среда может легко уходить в направлении плоской лицевой стороны 10a, что приводит к получению меньшего количества остающейся жидкости внутри нетканой ткани 10. Кроме того, является предпочтительным, чтобы гидрофильность постепенно увеличивалась от верхних секций P1 толстых секций 19 в направлении тонких секций (секции с выдавленным рельефом) 18 или их окрестностей P3.

Лицевая сторона 10b с выступами и углублениями нетканой ткани 10 располагается напротив валика 14 для выдавливания рельефа, во время выдавливания рельефа, и располагается по другую сторону от сетчатой поверхности (проницаемого для воздуха опорного элемента), и таким образом, служит как лицевая сторона, на которую непосредственно наддувается горячий воздух, во время обработки горячим воздухом в соответствии со способом с продувкой воздуха. По этой причине, в случаях, когда термически растяжимые конъюгированные волокна используются в качестве составляющих волокон нетканой ткани, термически растяжимые конъюгированные волокна будут удлиняться на лицевой стороне 10b с выступами и углублениями больше, чем на плоской лицевой стороне 10a. В результате, термически растяжимое конъюгированное волокно будет иметь больший диаметр волокна на поверхности плоской лицевой стороны 10a, чем на поверхности лицевой стороны 10b с выступами и углублениями. Кроме того, гидрофильность в толстой секции 19 на стороне лицевой стороны 10b с выступами и углублениями станет ниже, чем на стороне плоской лицевой стороны 10a.

В способе получения нетканой ткани для первого варианта осуществления, температура, прикладываемая к сетке во время выдавливания рельефа, предпочтительно равна или выше, чем температура, которая на 20°C ниже, чем температура плавления полиэтиленовой смолы, составляющей оболочку, и ниже температуры плавления компонента смолы, составляющего сердцевину, с точки зрения ингибирования изменения гидрофильности в секциях с выдавленным рельефом и/или в их окрестностях (в периферийных секциях). С другой стороны, температура, прикладываемая во время обработки горячим воздухом, предпочтительно равна или выше, чем температура, которая на 10°C ниже, чем температура плавления полиэтиленовой смолы, более предпочтительно, равна или выше чем температура плавления полиэтиленовой смолы, еще более предпочтительно, равна или выше, чем температура, которая на 5°C выше, чем температура плавления полиэтиленовой смолы, с точки зрения надежного осуществления изменения гидрофильности.

В соответствии со способом настоящего варианта осуществления, нетканая ткань, имеющая гидрофильные секции и гидрофобные секции, может быть получена, не требуя какого-либо сложного или специального устройства, и в случаях, когда полученная нетканая ткань используется в качестве материала поверхности поглощающего изделия, такого как гигиеническая салфетка, прокладка, прикрепляемая к нижнему белью, или пеленки одноразового использования, нетканая ткань будет обеспечивать приятное ощущение для кожи и будет оставлять меньше жидкости, остающейся на поверхности, и вызывать меньшее протекание жидкости на поверхности, демонстрируя, таким образом, превосходные характеристики поглощения.

В другом варианте осуществления (второй вариант осуществления) способа получения нетканой ткани по настоящему изобретению, сначала получают сетку из рассматриваемых волокон, гидрофильность которых уменьшается под действием тепла, в соответствии с любым из многочисленных способов (например, кардочесания, аэродинамического способа или способа получения нетканого полотна), или сетка впоследствии преобразуется в нетканую ткань, а затем только одна сторона сетки или нетканой ткани подвергается термической обработке, с получением нетканой ткани, имеющей ступенчатый или плавный градиент гидрофильности в направлении по толщине, где нетканая ткань является относительно гидрофильной на одной стороне и постепенно становится относительно гидрофобной в направлении другой стороны.

Примеры способов воздействия только на одну сторону сетки или нетканой ткани термической обработке включают: вступление только одной стороны сетки или нетканой ткани, которая переносится, в контакт с валиком, нагретым до температуры, которая равна или выше, чем температура плавления полиэтиленовой смолы, составляющей оболочку; и наддув горячего воздуха при температуре, которая равна или выше, чем температура плавления полиэтиленовой смолы, на верхнюю сторону сетки или нетканой ткани, которая переносится, используя при этом некоторую специальную меру для предотвращения проникновения горячего воздуха к обратной стороне сетки или нетканой ткани. Температура для термической обработки предпочтительно равна или выше, чем температура, которая на 10°C ниже, чем температура плавления полиэтиленовой смолы, более предпочтительно, равна или выше, чем температура плавления полиэтиленовой смолы, еще более предпочтительно, равна или выше, чем температура, которая на 5°C выше, чем температура плавления полиэтиленовой смолы, с точки зрения надежного осуществления изменения гидрофильности.

Любой из разнообразных известных способов получения нетканой ткани, такой как способ гидросплетения, иглопробивания, химического связывания и точечного структурированноого выдавливания рельефа, может использоваться для преобразования сетки в нетканую ткань.

В случае, когда нетканая ткань, полученная в соответствии с настоящим вариантом осуществления, которая является относительно гидрофильной на одной стороне и относительно гидрофобной на другой стороне, используется, например, в качестве материала поверхности поглощающего изделия, такого как гигиеническая салфетка, прокладка, прикрепляемая к нижнему белью, или пеленки одноразового использования, с гидрофобной стороной, обращенной к коже пользователя, ощущение липкости во время использования может быть уменьшено, и поглощающее изделие может получить благоприятную текстуру и белизну, поскольку выделяемая текучая среда менее склонна к тому, чтобы оставаться на гидрофобной стороне, вступающей в контакт с кожей, и не нужно использовать толстые волокна, которые, в ином случае, будут ухудшать текстуру, а также скрытность ношения, из-за уменьшения количества составляющих волокон.

Волокно, гидрофильность которого уменьшается под действием тепла, или сетка, и тому подобное, содержащая его, используемая в настоящем изобретении, демонстрирует уменьшение гидрофильности посредством термической обработки. Гидрофильные секции или секции с гидрофильностью в нетканой ткани по настоящему изобретению должны только иметь более высокую гидрофильность по сравнению с секциями, в которых гидрофильность уменьшается с помощью термической обработки. Кроме того, гидрофобные секции или секции с гидрофобностью, должны только быть секциями, в которых гидрофильность уменьшается по сравнению с секциями перед уменьшением их гидрофильности с помощью термической обработки, или с секциями, у которых гидрофильность не должна уменьшаться. Уменьшение гидрофильности может достигаться с помощью любой обработки, с помощью которой гидрофильность может быть уменьшена, по сравнению с гидрофильностью перед термической обработкой. Выражение “уменьшение гидрофильности” является синоним “увеличение контактного угла”. Заметим, однако, что, относительно гидрофильности сетки или нетканой ткани перед уменьшением гидрофильности (а также относительно гидрофильных секций, и тому подобное, готовой нетканой ткани), контактный угол воды на волокне предпочтительно находится в пределах от 40 до 70 градусов, более предпочтительно, от 60 до 70 градусов. С другой стороны, в секциях с уменьшенной гидрофильностью (а также в гидрофобных секциях, и тому подобное, готовой нетканой ткани), контактный угол воды на волокне предпочтительно находится в пределах от 60 до 90 градусов, более предпочтительно, от 70 до 85 градусов. Выражение “с уменьшенной гидрофильностью”, как используется в настоящем документе, относится, к разности контактных углов, которая равна или выше, чем 2 градуса, предпочтительно, равна или выше, чем 5 градусов, более предпочтительно, равна или выше, чем 10 градусов.

Нетканая ткань по настоящему изобретению, гидрофильность которой частично уменьшается, может подвергаться, по потребности, дополнительной обработке, такой как вторичная обработка, чтобы сделать нетканую ткань трехмерной, или дополнительной обработке с целью гидрофилизации в ограниченных его частях.

Способ измерения контактного угла воды на волокне:

Контактный угол воды на волокне измеряют в соответствии со следующим способом. Автоматический измеритель контактных углов, MCA-J от Kyowa Interface Science Co., Ltd., используют в качестве измерительного устройства. Дистиллированную воду используют для измерения контактного угла. Количество жидкости, инжектируемой из инжектора капель воды для струйной печати (импульсный инжектор CTC-25 с инжекционным соплом с диаметром 25 мкм от Cluster Technology Co., Ltd.), настраивают на 20 пл, и каплю воды капают точно на волокно. Способ, которым капается капля, регистрируется на высокоскоростном регистрационном устройстве, соединенном с горизонтально настроенной камерой. Регистрирующее устройство предпочтительно представляет собой персональный компьютер, имеющий высокоскоростное устройство захвата, с учетом того, что зарегистрированные изображения будут анализироваться позднее. В рассматриваемом измерении, изображения регистрируются каждые 17 мсек. Первое изображение, в записанном фильме, которое показывает каплю воды, приземляющуюся на волокно, анализируется с использованием прилагаемого программного обеспечения FAMAS (версия программного обеспечения: 2.6.2; методика анализа: методика фиксированной капли; метод анализа: метод θ/2; алгоритм обработки изображения: неотражающий; режим обработки изображения: рамочный; пороговый уровень: 200; коррекция кривизны: нет), для нахождения угла, образующегося между волокном и границей раздела капля воды/воздух, который считается контактным углом.

Относительно образцов, которые должны измеряться (волокна, отобранные из нетканой ткани), кусочек волокна, расположенного на каждом участке из верхней секции P1 выступа, иллюстрируемого на Фиг.3(b), средней секции P2, окрестности углубления P3 и секции Q на обратной стороне (плоская лицевая сторона) 10a, соответствующей выступу, вырезается из верхнего слоя каждой секции при длине волокна 1 мм. Волокно помещают в крепление для образца в измерителе контактного угла и удерживают на нем горизонтально, и контактный угол измеряют в двух различных точках для каждого кусочка волокна. Для каждой из описанной выше секций, контактные углы для пяти кусочков волокна вычисляются до первого знака после запятой, и среднее значение (округленное до первого знака после запятой) для измеренных значений, найденное для десяти точек в целом, определяется как контактный угол для каждой секции.

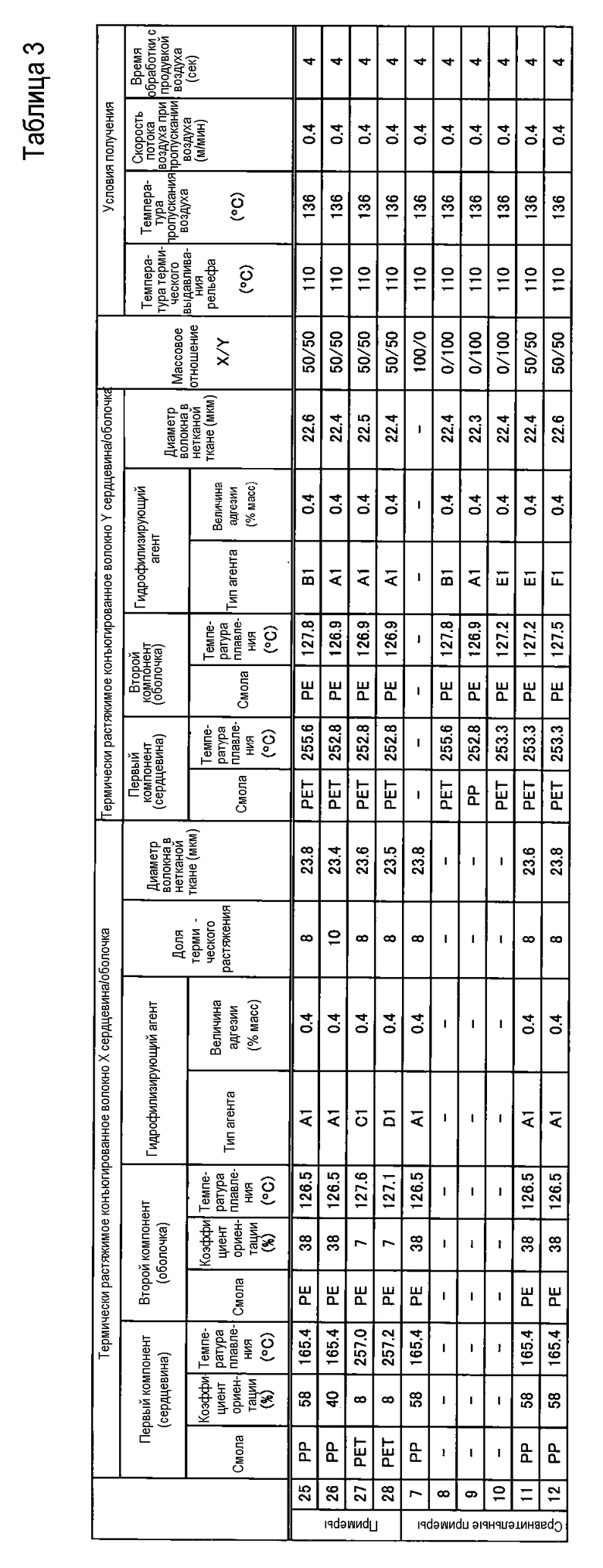

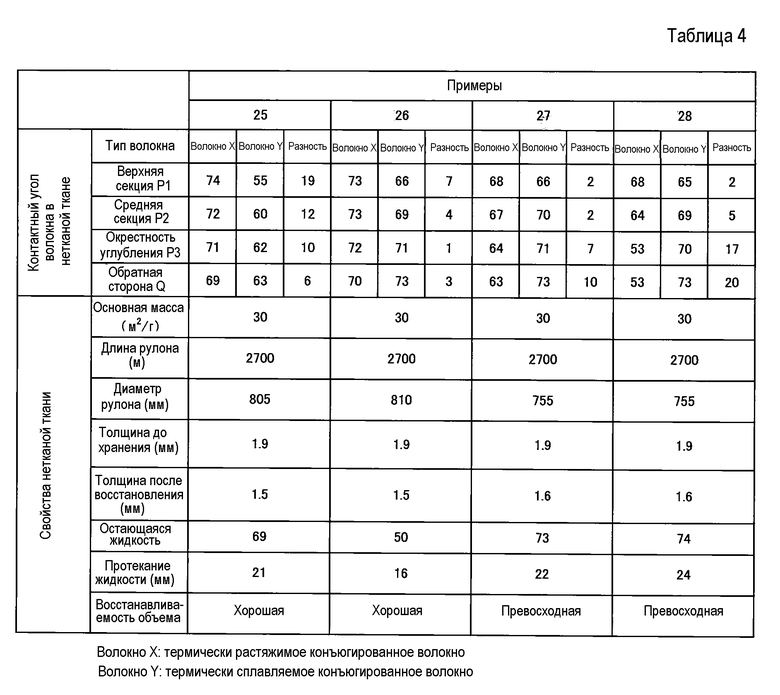

Нетканая ткань 10' в соответствии с другим вариантом осуществления по настоящему изобретению включает, в качестве ее составляющего волокна, в дополнение к описанному выше термически растяжимому конъюгированному волокну, термически нерастяжимое термически сплавляемое конъюгированное волокно, длина которого по существу не увеличивается при нагреве, термически сплавляемое конъюгированное волокно имеет гидрофилизирующий агент, прилипающий к нему и имеющий контактный угол с водой от 50° до 75°. Нетканая ткань 10' схожа с нетканой тканью 10, описанным выше, с той точки зрения, что он имеет форму, иллюстрируемую на Фиг.3(a) и Фиг.3(b).

Углубления 118 в нетканой ткани 10' включают соединенные секции, сформированные составляющими волокнами нетканой ткани, которые уплотняются и соединяются вместе. Примеры средств для формирования соединенных секций включают выдавливание рельефа, с нагревом или без него, и ультразвуковое выдавливание рельефа. С другой стороны, выступы 119 представляют собой несоединенные секции. Толщина углубления 118 меньше, чем у выступа 119. Каждый выступ 119 формируется как возвышающийся в направлении верхней стороны (верхняя сторона на Фиг.3(b)) нетканой ткани 10'. Внутреннее пространство каждого выступа 119 набито составляющими волокнами нетканой ткани 10'.

Нетканая ткань 10' имеет превосходные характеристики поглощения и восстанавливаемости объема.

Более конкретно, авторы осуществили дополнительные исследования на нетканых тканях, изготовленных из термически растяжимых волокон, и обнаружили, что термически растяжимые волокна имеют меньший модуль изгиба по сравнению с обычными термически сплавляемыми волокнами, и они имеют тенденцию к большему уменьшению объема, когда нетканая ткань подвергается воздействию нагрузки в направлении по толщине, и таким образом, сокращается расстояние между волокнами. В случаях, когда такая нетканая ткань с уменьшенным объемом используется, например, в качестве листа покрытия поглощающего изделия, проницаемость для жидкости может ухудшаться из-за короткого расстояния между волокнами, и это может заставлять выделяемую текучую среду оставаться внутри нетканой ткани и делает более вероятным контакт текучей среды с кожей, которая находится в контакте с нетканой тканью.

Посредством сочетанного использования, описанного выше термически растяжимого конъюгированного волокна с термически нерастяжимым термически сплавляемым конъюгированным волокном, а также контроля гидрофильности термически сплавляемого конъюгированного волокна, возможно получение нетканой ткани, имеющей превосходную восстанавливаемость объема даже в случаях, когда толщина уменьшается из-за нагрузки, которая прикладывается к нетканой ткани в направлении по толщине. Нетканая ткань 10' имеет хорошую восстанавливаемость объема, достигаемую посредством наддува горячего воздуха.

Является эффективным контроль гидрофильности/гидрофобности термически нерастяжимого термически сплавляемого конъюгированного волокна (упоминаемого также далее просто как “термически сплавляемое конъюгированное волокно”) таким образом, что контактный угол термически сплавляемого конъюгированного волокна с водой составляет от 50° до 75°, предпочтительно, от 55° до 75°, более предпочтительно, от 65° до 75°. В случаях, когда волокно имеет контактный угол с водой ниже 50°, т.е. в случаях, когда гидрофильность волокна является слишком высокой - может предотвращаться вытекание телесной жидкости на поверхность нетканой ткани в тех случаях, когда нетканая ткань используется, например, в качестве листа покрытия поглощающего изделия, но, в свою очередь, при этом может быть сложным достижение желаемой проницаемости для жидкости, или же телесная жидкость, которая уже поглощена, может протекать назад в направлении верхней стороны, что делает вероятным то, что телесная жидкость останется в нетканой ткани. С другой стороны, в случаях, когда волокно имеет контактный угол с водой, превышающий 75°, то есть в случаях, когда гидрофобность волокна является слишком высокой - проницаемость для жидкости может быть хорошей, и протекание телесной жидкости, которая уже поглощена, обратно в направлении верхней стороны может предотвращаться, но является вероятным вытекание телесной жидкости на поверхность нетканой ткани.

Контактный угол воды на термически сплавляемом конъюгированном волокне измеряют в соответствии с описанным выше способом, посредством отбора только термически сплавляемого конъюгированного волокна из каждой из секций нетканой ткани, иллюстрируемой на Фиг.3(b).

Контроль контактного угла воды на термически сплавляемом конъюгированном волокне может достигаться просто посредством осуществления прилипания гидрофилизирующего агента к волокну. Адгезия гидрофилизирующего агента может достигаться посредством нанесения заранее гидрофилизирующего агента на поверхность волокна или подмешивания гидрофилизирующего агента в смолу, используемую для получения волокна, и использования этой смолы для прядения. Гидрофилизирующие агенты, сходные с теми, которые используются в данной области техники, могут использоваться в качестве рассматриваемого гидрофилизирующего агента. Типичные примеры таких гидрофилизирующих агентов включают различные поверхностно-активные вещества.

Количество гидрофилизирующего агента, прилипающего к термически сплавляемому конъюгированному волокну, предпочтительно составляет 0,1-0,6 мас.%, более предпочтительно, 0,2-0,5 мас.%, по отношению к массе термически сплавляемого конъюгированного волокна, с точки зрения увеличения гидрофильности в секциях, которые не гидрофобизируются.

Примеры пригодных для использования поверхностно-активных веществ включают поверхностно-активные вещества, сходные с поверхностно-активными веществами, описанными выше, пригодными для термически растяжимого конъюгированного волокна.

В частности, примеры поверхностно-активных веществ для достижения желаемой гидрофильности включают алкиламиды полиоксиэтилена, стеарилфосфат калия, сложные глицероловые эфиры жирных кислот, простые алкиловые эфиры полиоксиэтилена и полиглицеролмоноалкилаты. Предпочтительные сочетания их включают: полиоксиэтилен алкиламид и калий стеарилфосфат; сложный глицероловый эфир жирной кислоты и простой алкиловый эфир полиоксиэтилена; и полиоксиэтилен алкиламид и алкилбетаин. Эти предпочтительные поверхностно-активные вещества и предпочтительные сочетания поверхностно-активных веществ, перечисленных выше, не должны включать только эти поверхностно-активные вещества, и другие поверхностно-активные вещества и агенты могут включаться дополнительно.

Отношение смешивания термически растяжимого волокна и термически сплавляемого конъюгированного волокна (отношение первый/последний) представляет собой фактор, который имеет влияние на гидрофильность/гидрофобность нетканой ткани в целом. Оно также представляет собой фактор, связанный с восстанавливаемостью объема, достигаемого, когда горячий воздух наддувается на нетканую ткань. С этой точки зрения, является предпочтительным, чтобы массовое отношение смешивания термически растяжимого волокна и термически сплавляемого конъюгированного волокна, содержащихся в нетканой ткани (отношение первый/последний), составляло от 20/80 до 80/20, более предпочтительно, от 30/70 до 70/30, еще более предпочтительно, от 40/60 до 60/40.

В нетканой ткани 10', предпочтительно контролировать контактный угол воды на термически растяжимым волокне, в дополнение к контролю контактного угла на описанном выше термически сплавляемом конъюгированном волокне, с точки зрения дополнительного ингибирования того, что жидкость остается в нетканой ткани. С этой точки зрения, предпочтительно контролировать гидрофильность/гидрофобность термически растяжимого волокна таким образом, чтобы контактный угол воды на термически растяжимом волокне в нетканой ткани составлял 40°-90°, более предпочтительно, 60°-75°, еще более предпочтительно, 65°-75°. Способ измерения контактного угла является таким, как описано выше. Для достижения желаемой гидрофильности, гидрофилизирующий агент, состоящий из агентов, таких как поверхностно-активные вещества, может прилипать к термически растяжимому волокну. В качестве рассматриваемого поверхностно-активного вещества, является предпочтительным использовать сочетание двух типов поверхностно-активных веществ, поскольку желаемая гидрофильность может достигаться легко.

Относительно термически растяжимого волокна нетканой ткани 10', является предпочтительным, чтобы в каждом выступе 119 контактный угол с водой для термически растяжимого волокна постепенно уменьшался от верхней секции P1 выступа в направлении к обратной стороне 10a нетканой ткани, то есть от P1 в направлении P3, а также от P3 в направлении Q, на Фиг.3(b) - при условии, что контактный угол находится в диапазоне, описанном выше. Это делает нетканую ткань еще более склонной к тому, чтобы жидкость оставалась в ней. Такой градиент контактного угла может достигаться посредством использования способа, описанного выше в качестве способа получения нетканой ткани.

Относительно термически сплавляемого конъюгированного волокна нетканой ткани 10', контактный угол термически сплавляемого конъюгированного волокна в каждом выступе 119 может быть одинаковым или может даже постепенно увеличиваться, от верхней секции выступа в направлении обратной стороны 10a нетканой ткани, то есть от P1 в направлении P3, а также от P3 в направлении Q на Фиг.3(b), при условии, что контактный угол между термически сплавляемым конъюгированным волокном и водой находится в пределах от 50° до 75°. Даже в этом случае, нетканая ткань будет по-прежнему менее склонна к тому, чтобы жидкость оставалась в нем. Такой градиент контактного угла может достигаться посредством использования способа, описанного далее в качестве способа получения нетканой ткани.

Является предпочтительным, чтобы разность между контактными углами термически растяжимого волокна и термически сплавляемого конъюгированного волокна, когда сравнение делается в одной и той же точке измерения и в одном и том же нетканой ткани, находилась в пределах 25°, более предпочтительно, в пределах 20°, еще более предпочтительно, в пределах 15°, с точки зрения дополнительного усиления воздействия ингибирования того, что жидкость будет оставаться в нетканой ткани. Такая разность может достигаться посредством соответствующего выбора, например, типа используемого волокна, способа получения нетканой ткани, типа и величины адгезии гидрофилизирующего агента, и тому подобное.

В нетканой ткани 10', термически нерастяжимое термически сплавляемое конъюгированное волокно, которое используется в качестве материала в сочетании с термически растяжимым волокном, содержит два компонента с различными температурами плавления и подвергается обработке вытягиванием. Это термически сплавляемое конъюгированное волокно является по существу нерастяжимым в длину, даже когда нагревается. Посредством использования термически растяжимого волокна и термически сплавляемого конъюгированного волокна в сочетании в качестве материалов для нетканой ткани 10', восстанавливаемость объема достигаемого, когда горячий воздух наддувается на нетканую ткань 10', становится исключительно благоприятной, как будет показано в результатах представленных Примеров, дополнительно описанных ниже.

По меньшей мере, в выступах 119 нетканой ткани 10', пересечения между термически растяжимыми волокнами, пересечения между термически сплавляемыми конъюгированными волокнами и пересечения между термически растяжимыми волокнами и термически сплавляемыми конъюгированными волокнами связываются посредством термического сплавления с помощью способа с продувкой воздуха. Это делает значительной восстанавливаемость объема, достигаемого, когда горячий воздух наддувается на нетканую ткань 10'. Также, это ингибирует распушивание поверхности нетканой ткани 10'. Связываются ли пересечения между волокнами посредством термического сплавления или нет, можно определить посредством наблюдения нетканой ткани 10' с помощью сканирующего электронного микроскопа.

Термически сплавляемое конъюгированное волокно представляет собой двухкомпонентное конъюгированное волокно, содержащее компонент с высокой температурой плавления и компонент с низкой температурой плавления, где компонент с низкой температурой плавления существует как сплошная среда в направлении по длине, по меньшей мере, на некоторых частях поверхности волокна. Конъюгированные волокна могут принимать различные формы, такие как оболочка/сердцевина и слоистая форма, и могут использоваться любые формы. Термически сплавляемое конъюгированное волокно подвергается обработке вытягиванием на стадии материала (то есть, на стадии до того, как оно используется в нетканой ткани 10'). “Обработка вытягиванием”, как используется в настоящем документе, относится к операции вытягивания, на которой отношение вытягивания является примерно 2-6-кратным, как описано выше.

Предпочтительно, температура термического сплавления термически сплавляемого конъюгированного волокна близка к температуре термического сплавления термически растяжимого волокна. Это делает возможным успешное осуществление связывания сплавлением термически растяжимых волокон, связывания сплавлением термически сплавляемых конъюгированных волокон и связывания сплавлением термически растяжимых волокон и термически сплавляемых конъюгированных волокон. С этой точки зрения, считая, что температура термического сплавления термически сплавляемого конъюгированного волокна равна T1, а температура термического сплавления термически растяжимого волокна равна T2, разность температур T1 и T2 предпочтительно находится в пределах 20°C. Заметим, что точное измерение температуры термического сплавления для волокна не является легким, и по этой причине, используется температура плавления смолы, вовлеченной в связывание сплавлением (то есть, смолы с низкой температурой плавления) вместо температуры термического сплавления. Метод измерения температуры плавления является таким, как описано выше.

С точки зрения успешного связывания сплавлением термически растяжимого волокна и термически сплавляемого конъюгированного волокна, является предпочтительным, чтобы компонент с низкой температурой плавления в термически сплавляемом волокне и второй компонент смолы в термически растяжимом конъюгированном волокне представляли собой одинаковый тип смолы, или, в случае, когда они являются различными, чтобы две смолы являлись совместимыми.

В дополнение к термически растяжимому волокну и термически сплавляемому конъюгированному волокну, описанным выше, нетканая ткань 10' может содержать другие волокна. Примеры таких волокон включают волокна, не имеющие термической расплавляемости от природы (например, натуральные волокна, такие как хлопок или древесная пульпа, искусственный шелк и ацетатные волокна). Эти волокна предпочтительно добавляются в количествах от 5 мас.% до 30 мас.%, самое большее, по отношению к массе нетканой ткани. Эти волокна включаются в нетканую ткань 10' с целью улучшения способности вытягиваться в жидкости, в случаях, когда нетканая ткань 10' используется, например, в качестве листа покрытия поглощающего изделия.

Далее будут описываться предпочтительные способы получения нетканой ткани 10' со ссылками Фиг.4. Сначала получают сетку 12 с использованием заранее определенных средств формирования сетки, таких как кардочесальная машина 11. Сетка 12 содержит термически растяжимое конъюгированное волокно до растяжения и термически сплавляемое конъюгированное волокно. Наряду с кардочесальной машиной, иллюстрируемой на фигуре, и другие известные способы, такие как способ переноса коротких волокон в потоке воздуха и предоставление им возможности для осаждения на сетке (аэродинамический способ), могут использоваться в качестве средств формирования сетки.

Сетка 12 переносится в устройство 13 для термического выдавливания рельефа, где она подвергается термическому выдавливанию рельефа. Устройство 13 для термического выдавливания рельефа имеет пару валиков 14, 15. Валик 14 представляет собой гравированный валик, имеющий выступы в виде структуры ромбической решетки на своей цилиндрической поверхности. С другой стороны, валик 15 представляет собой гладкий валик (опорный валик) у которого цилиндрическая поверхность является плоской и гладкой. Эти валики 14, 15 могут нагреваться до заданных температур.

Термическое выдавливание рельефа осуществляют в диапазоне температур, которые равны или выше, чем температура, которая на 20°C ниже, чем температура плавления второго компонента смолы в термически растяжимом конъюгированном волокне сетки 12 и ниже температуры плавления первого компонента смолы в ней, и находится в диапазоне температур, которые равны или выше, чем температура, которая на 20°C ниже, чем температура плавления компонента с низкой температурой плавления в термически сплавляемом конъюгированном волокне сетки 12 и ниже температуры плавления компонента с высокой температурой плавления в ней. В случаях, когда температура плавления второго компонента в термически растяжимом конъюгированном волокне отличается от температуры плавления компонента с низкой температурой плавления термически сплавляемого конъюгированного волокна, используется диапазон температуры для более низкой температуры плавления. Кроме того, термическое выдавливание рельефа осуществляется при температуре, которая ниже температуры, при которой термически растяжимое конъюгированное волокно начинает термически растягиваться. Эта обработка термическим выдавливанием рельефа соединяет вместе термически растяжимые конъюгированные волокна и термически сплавляемые конъюгированные волокна в сетке 12, формируя тем самым множество соединенных секций в сетке 12, с получением термически сплавленной нетканой ткани 16. Эти соединенные секции становятся углублениями 118 в конечной нетканой ткани 10'.

В соединенных секциях термически сплавленной нетканой ткани 16, термически растяжимые конъюгированные волокна и термически сплавляемые конъюгированные волокна уплотняются и соединяются вместе. В секциях иных, чем соединенные секции, как термически растяжимые конъюгированные волокна, так и термически сплавляемые конъюгированные волокна находятся в их свободном, несоединенном состоянии. Термически растяжимые конъюгированные волокна по-прежнему являются нерастянутыми.

Термически сплавленная нетканая ткань 16 затем переносится в устройство 17 для наддува горячего воздуха. В устройстве 17 для наддува горячего воздуха, термически сплавленная нетканая ткань 16 подвергается обработке с продувкой воздуха. Более конкретно, устройство 17 для наддува горячего воздуха имеет такую структуру, что горячий воздух, нагретый до заданной температуры, проходит через термически сплавленную нетканую ткань 16. Температура, при которой осуществляется обработка с продувкой воздуха, представляет собой температуру, которая заставляет термически растяжимые конъюгированные волокна в термически сплавленной нетканой ткани 16 расширяться при нагреве, и представляет собой температуру, которая вызывает термическое сплавление пересечений между термически растяжимыми конъюгированными волокнами, которые располагаются в их свободном состоянии, в секциях, иных, чем соединенные секции термически сплавленной нетканой ткани 16, пересечений между термически сплавляемыми конъюгированными волокнами, которые также находятся в описанном выше состоянии, и пересечений между термически растяжимыми конъюгированными волокнами и термически сплавляемыми конъюгированными волокнами. Эта температура, однако, должна устанавливаться при температуре, которая ниже температуры плавления первого компонента смолы в термически растяжимом конъюгированном волокне и температуры плавления компонента с высокой температурой плавления в термически сплавляемом конъюгированном волокне.

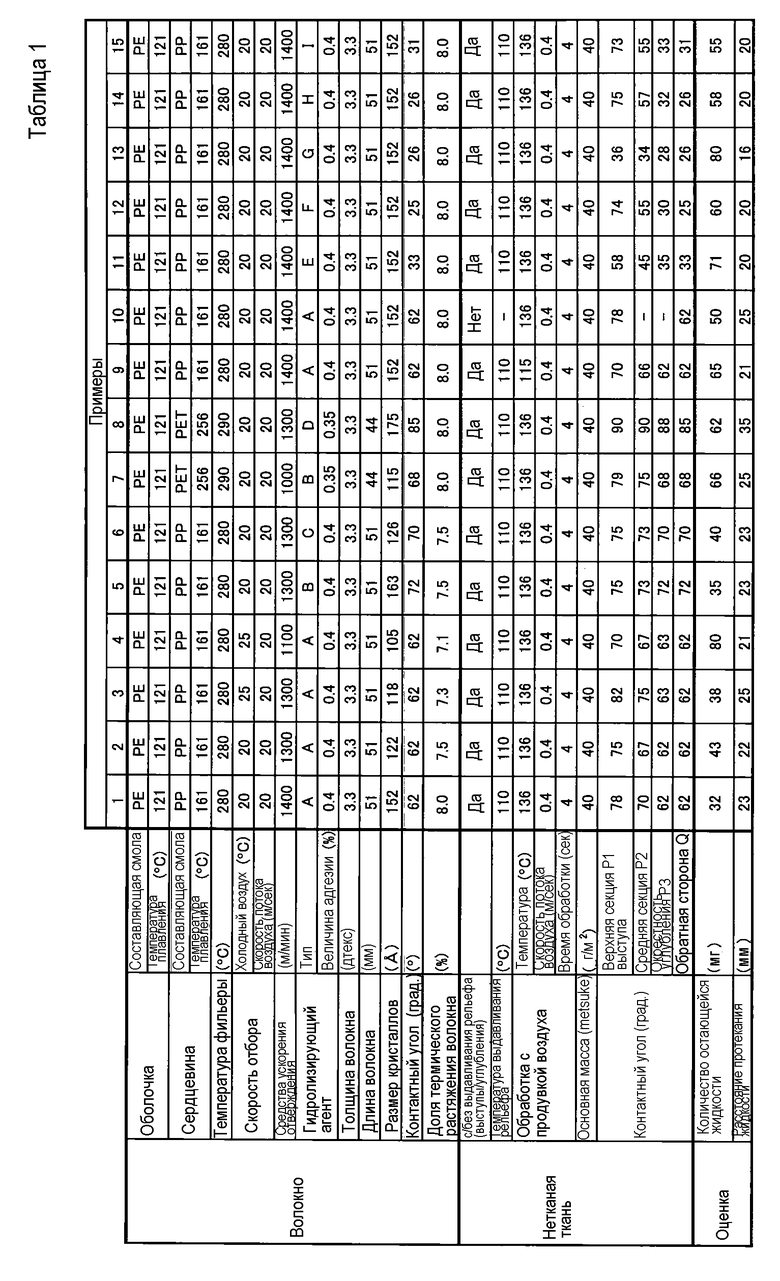

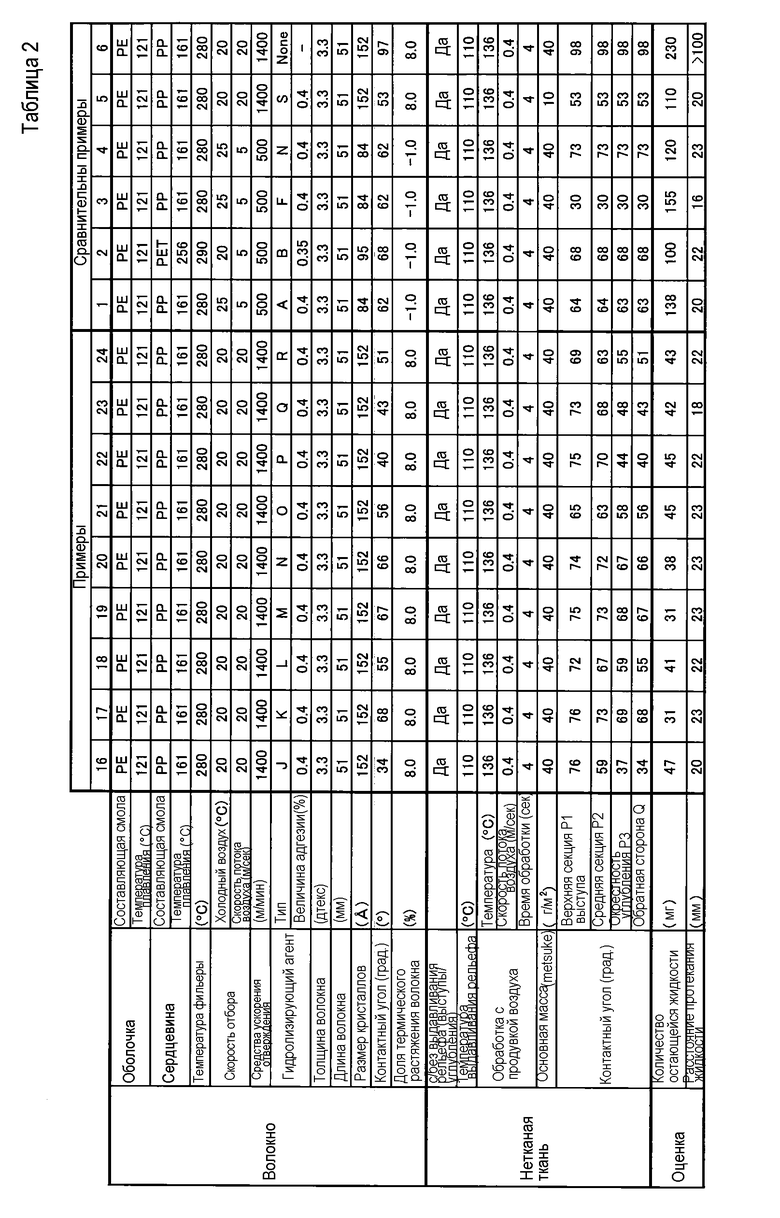

Эта обработка с продувкой воздуха заставляет термически растяжимые конъюгированные волокна в секциях иных, чем соединенные секции, расширяться. Некоторые части термически растяжимых конъюгированных волокон фиксируются посредством соединенных секций, и по этой причине, секции, которые растягиваются, представляют собой секции между соединенными секциями. И поскольку некоторые части термически растяжимых конъюгированных волокон фиксируются с помощью соединенных секций, растянутые части растянутых термически растяжимых конъюгированных волокон не могут растягиваться в планарном направлении термически сплавленной нетканой ткани 16 и, таким образом, перемещаются в направлении по толщине нетканой ткани 16. Это создает выступы 119 между соединенными секциями, делая, таким образом, нетканую ткань 10' объемной и обеспечивая трехмерный внешний вид, имеющий множество выступов 119, сформированных в нем. Обработка с продувкой воздуха также соединяет, в выступах 119, пересечения между термически растяжимыми конъюгированными волокнами, пересечения между термически сплавляемыми конъюгированными волокнами и пересечения между термически растяжимыми конъюгированными волокнами и термически сплавляемыми конъюгированными волокнами посредством термического сплавления.