Изобретение относится к контрольно-измерительной технике, и может быть использовано, например, при контроле дефектности изоляции обмоточных проводов.

Известен способ контроля дефектности изоляции проводов, описанный в [1]. В соответствии с этим способом целостность изоляции выражается числом точечных повреждений на проводе определенной длины, зафиксированных с помощью электрического испытательного устройства.

Образец провода длиной (30 ± 1) м протягивают со скоростью (275 ± 25) мм/с между двумя фетровыми пластинами, погруженными в электролитический раствор сернокислого натрия Na2SO4 в воде (концентрация 30 г/л). При этом между жилой провода и раствором, соединенными в электрическую цепь, прикладывают испытательное напряжение постоянного тока (50 ± 3) В при разомкнутой цепи. Усилие, прикладываемое к проводу, должно быть не более 0,03 Н. Точечные повреждения фиксируют соответствующим реле со счетчиком. Счетчик должен срабатывать при сопротивлении изоляции провода менее 10 кОм в течение не менее 0,04 с. Счетчик не должен срабатывать при сопротивлении 15 кОм и более. Цепь для определения повреждений должна работать со скоростью срабатывания (5 ± 1) мс, обеспечивая регистрацию с частотой (500 ± 25) повреждений в минуту при протягивании провода без изоляции. Контроль по указанному способу осуществляют на отрезках провода длиной 30 м, отрезанных от конца провода катушек, выбранных выборочно из партии однотипных катушек. Проводят одно испытание. Фиксируют число точечных повреждений на длине провода 30 м. Если количество точечных повреждений превышает некоторую допустимую для данного типа провода величину, то партию катушек, из которых выбраны испытательные отрезки проводов, отбраковывают.

Недостаток указанного способа заключается в том, что его применяют выборочно, для отрезка проводов, отрезанных от произвольно выбранных из партии катушек провода. Это приводит к тому, что основная часть провода в каждой контролируемой катушке остается не проконтролированной, не проконтролированными оказываются и остальные катушки партии, которые не попали под выборочный контроль, что снижает достоверность контроля. Кроме того, для реализации способа необходимо, чтобы контролируемый отрезок провода протягивался под датчиком точечных повреждений с постоянной относительно низкой (275 ± 25) мм/с скоростью провода. Это снижает точность и производительность контроля. Выбранный датчик точечных повреждений обладает низкой чувствительностью, поэтому указанный способ применяют только для проводов жилой номинальным диаметром до 0,050 мм включительно, имеющих тонкую толщину эмальизоляции. Между тем, как показывает практика, дефекты имеются и на проводах с большим диаметром, где указанный способ не применим. Это ограничивает сферу применения способа. Кроме того, способ является весьма затратным, так как уходят в отходы не только 30 метровые отрезки провода, но и все отбракованные катушки партии, которые не вписываются в диапазон допустимых значений количества точечных повреждений в эмальизоляции проводов.

Известен способ контроля дефектности изоляции проводов, по которому провод протягивают через датчик-электрод, на который относительно жилы провода подается высокое напряжение [2]. В момент прохождения дефекта в эмалевой изоляции через датчик-электрод зажигается коронный разряд и с него путем интегрирования импульсов разряда с постоянной времени интегрирования формируется импульс дефекта, который регистрируется в счетчике. Качество изоляции оценивают по количеству зарегистрированных импульсов в счетчике, считая, что их количество равно количеству дефектных участков изоляции провода.

Недостатком этого способа является низкая точность контроля дефектности, обусловленная особенностями коронного разряда в датчике-электроде. Эти особенности заключаются в том, что ток коронного разряда имеет импульсную форму, и под влиянием различных факторов (поперечные колебания провода, изменение окружающей среды, наличие загрязнения на проводе и т.п.) в моменты подхода дефекта к датчику-электроду и выхода из него разряд может погасать на некоторое время.

В упомянутом способе, для нормирования импульса дефекта интегрируются импульсы коронного разряда с постоянной времени интегрирования. Это приводит к тому, что на низких скоростях движения провода при подходе дефекта к датчику – электроду и выходе из него времена погасания коронного разряда могут превысить время интегрирования, в результате чего один дефект может быть зарегистрирован как два, три и более дефектов.

На высоких скоростях провода за время интегрирования через датчик-электрод пройдет значительный отрезок провода. Если на данном отрезке провода имеются дефекты, то они не будут зарегистрированы. Кроме того, если на проводе имеется N дефектов и время на прохождения участков провода между соседними дефектами меньше времени интегрирования, то эти N дефектов будут зарегистрированы как один дефект.

Известен способ контроля дефектности изоляции провода, согласно которому протягивают контролируемый провод через датчик-электрод, подают на него высокое напряжение до возникновения коронного разряда, измеряют частоту импульсов тока коронного разряда [3].

Однако в известном техническом решении имеют место недостатки: не учтено влияние зоны нестабильности коронного разряда, что приводит к тому, что с двух одинаковых дефектов на поверхности контролируемого провода будет зарегистрировано различное число импульсов коронного разряда, а также то, что при изменении скорости движения провода число импульсов коронного разряда с двух идентичных дефектов в эмальизоляции изменяется еще в более широком диапазоне.

Эти причины не позволяют произвести количественную оценку наличия микротрещин (дефектов) на проводе, а дают лишь некоторую ориентировочную качественную оценку состояния провода, что значительно снижает точность и достоверность контроля известно. Для того чтобы повысить достоверность, точность и оптимальность метрологических характеристик измерителей дефектности изоляции обмоточных проводов необходимо производить калибровку и поверку измерителей дефектности.

Наиболее близким к заявляемому является способ контроля дефектности изоляции провода, описанный в [4]

Способ – прототип заключается в подаче высокого напряжения на датчик дефектов, и в формировании импульсов дефектов, длительность Ti которых определяется временем горения разряда между жилой провода и электродами датчика дефектов при прохождении дефектного участка изоляции провода в активной зоне датчика дефектов, в процессе контроля непрерывно генерируют импульсы, частоту следования которых изменяют прямо пропорционально скорости движения провода, при этом воздушное пространство в области датчика дефектов непрерывно облучают ультрафиолетовым излучением, причем датчик дефектов перед контролем предварительно калибруют, для чего на бездефектном участке изоляции провода наносят искусственный точечный дефект в виде прокола до токопроводящей жилы провода, после чего указанный участок провода многократно протягивают через датчик дефектов и при каждом последующем протягивании напряжение на датчике повышают по сравнению с предыдущим протягиванием, эту процедуру осуществляют до тех пор пока при прохождении дефектного участка провода в зоне датчика дефектов не загорится коронный разряд, при зажигании которого формируют импульс дефекта, длительностью tс, и подсчитывают количество импульсов скорости k сгенерированных за время tс, после чего напряжение Uр, при котором зажигается упомянутый коронный разряд принимают за рабочее напряжение, и контроль изоляции проводов осуществляют при упомянутой величине напряжения на датчике, причём при прохождении каждого дефектного участка изоляции через датчик дефектов, формируют импульс дефекта длительностью ti и подсчитывают количество ni сгенерированных импульсов скорости за упомянутое время ti, и протяженность li каждого дефекта определяют по формуле li= lэ (ni - k), где lэ– протяженность элементарного отрезка провода прошедшего через датчик дефектов за время одного сгенерированного импульса скорости, k- поправка на разрешающую способность датчика дефектов.

Недостатком способа-прототипа является невозможность осуществления селективного контроля входных дефектов и технологических дефектов, вносимых в изоляцию провода элементами оборудования при изготовлении из него обмоток.

Техническая задача, поставленная в рамках данного изобретения, заключается в создании возможности селективного контроля дефектов.

Решение поставленной технической задачи достигается тем, что в способе контроля дефектности изоляции обмоточных проводов, при котором непрерывно генерируют импульсы скорости, частоту которых изменяют пропорционально скорости провода, формируют импульс дефекта при прохождении каждого дефектного участка изоляции провода через датчик дефектов, длительность которого ti равняется времени прохождения дефектным участком через упомянутый датчик, подсчитывают количество nвх сформированных после прохождения дефектными участками изоляции провода через датчик дефектов импульсов дефекта, и одновременно подсчитывают количество импульсов скорости за время ti, после чего по результатам контроля определяют количество входных дефектных участков nвх и их протяженностей li, при этом датчик дефектов выполняют в виде контактного электрода, который устанавливают на входе провода в намоточный станок и соединяют с корпусом намоточного станка через резистор Rр, а выход датчика дефектов соединяют с входом счетчика количества входных дефектов и с входом счетчика протяженности входных дефектов, при этом жилу провода на одном из концов катушки намоточного провода подсоединяют к выходу источника стабилизированного тока величиной I0, и в процессе намотки обмоток непрерывно контролируют напряжение на упомянутом резисторе и на выходе источника стабилизированного тока, причём при прохождении входного дефектного участка изоляции через датчик дефектов регистрируют и запоминают величину импульсного падения напряжения на резисторе U1i =I0 Rр и величину импульсного падения напряжения на выходе источника стабилизированного тока с величины U0 до величины U2i= I0 (Rр +R1), где R1 сопротивление части обмоточного провода заключенного между точкой подключения стабилизатора тока и жилой провода в месте входного дефектного участка изоляции, подают сформированные импульсы дефектов на вход счетчика суммарного количества дефектов и одновременно на счетчик суммарной протяженности дефектов, при образовании дефектного участка в изоляции провода элементами намоточного станка напряжение на выходе стабилизатора тока импульсно изменяется в течение времени t2i прохождения упомянутого дефектного участка через элементы станка до величины U3i, указанную амплитуду U3i регистрируют и сравнивают с напряжением U1i, и при равенстве этих значений, вырабатывают сигнал, запрещающий подсчет дефектов в счетчике количества дефектов вносимых оборудованием, при несовпадении амплитудных значений сравниваемых напряжений, формируют сигнал, запрещающий подсчет количества и протяженности входных дефектов, но разрешающий счет количества k в счетчике дефектов, вносимых намоточным станком, фиксируют результат контроля в счетчике суммарного количества всех дефектов в изоляции провода N1=nвх+k1, и сравнивают его с суммой N=nвх+k входных дефектов nвх зарегистрированных счетчиком входных дефектов и количеством k дефектов зарегистрированных счетчиком дефектов вносимых оборудованием, и по результатам измерений подсчитывают суммарную протяженность Lтех дефектов, вносимых оборудованием по формуле Lтех= L- L вх- (N-N1) lср, где L- суммарная протяженность дефектов зарегистрированная в счетчике суммарной протяженности дефектов, L вх- суммарная протяженность входных дефектов, зарегистрированная в счетчике протяженности входных дефектов lср= L вх/ nвх- среднестатистическая протяженность входных дефектов.

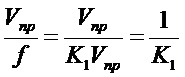

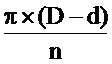

На фиг. 1 приведена структурная схема устройства, реализующего заявляемый способ. На фиг. 2 приведен блок сравнения и запоминания, который состоит из следующих элементов (фиг. 2).

На фиг. 3 приведены эпюры сигналов, служащие для пояснения сущности изобретения. На фиг. 4 изображен совместный блок контактного электрода датчика и датчика скорости.

На фиг. 1 введены следующие обозначения: 1–датчик дефектов; 2 – источник стабилизированного тока; 3-формирователь импульсов запуска, 4–пиковый детектор с цепью сброса; 5 – аналого-цифровой преобразователь (АЦП); 6 – блок сравнения и запоминания; 7 – схема совпадения; 8 – счетчик количества входных дефектов; 9 – счетчик количества дефектов, вносимых оборудованием; 10 –ждущий мультивибратор; 11 – дифференциальный усилитель; 12 – резистор; 13 – элементы намоточного станка; 14 – датчик скорости; 15 – генератор импульсов скорости; 16 – формирователь импульсов скорости (умножитель частоты); 17 – счетчик протяженности входных дефектов; 18 – счетчик суммарной протяженности дефектов; 19 – счетчик длины проконтролированного провода, 21- второе ключевое устройство, 22–счетчик суммарного количества дефектов.

Блок сравнения и запоминания состоит из следующих элементов (фиг. 2): буферного регистра 23, схемы сравнения 24, оперативно-запоминающего устройства (ОЗУ) 25, генератора 26 адреса, RS-триггера 27, первой 28 и второй 29 схем ИЛИ, первой 30 и второй 31 схем совпадения, формирователя 32 импульса.

На фиг. 4 введены следующие обозначения: 33– дискообразный блок; 34– шарикоподшипник; 35–ось блока; 36–жила контролируемого провода; 37– эмалевая изоляция провода; 38–контакт их проводящей резины.

При движении провода в процессе намотки обмоток датчик 14 скорости (фиг.1) вырабатывает импульсы скорости, частота которых пропорциональна скорости V движения провода. Эти импульсы поступают на вход формирователя 16 импульсов скорости, где происходит формирование их по напряжению и крутизне фронтов. Сформированные импульсы скорости поступают на счётчик 19 длины проконтролированного провода и входы счетчиков 17 и 18, но в счетчики 17 и 18 эти импульсы не проходят, так как на разрешающем входе упомянутых счетчиков нет соответствующих командных импульсов.

На счетный вход счетчика 19 длины проконтролированного провода непрерывно поступают импульсы скорости с формирователя 16 импульсов скорости с периодом следования, равным прохождению под датчиком скорости, фиксированной определенной длины провода, например 0,5 мм (фиг.3 эпюра а).

Так как длительность одного импульса скорости соответствует прохождению через датчик дефектов строго фиксированной элементарной длины провода lэ, величина которой остается неизменной при изменении скорости, то проконтролированная длина провода, определяется величиной lпр = lэ×m, где m - количество импульсов скорости, прошедших в счетчик 19 (фиг. 3 эпюра а).

Рассмотрим, как осуществляется контроль протяженности дефектов.

При протягивании контролируемого провода через датчик 14 скорости, последний выдает сигнал, частота которого пропорциональна скорости протягивания провода под датчиком. Этот сигнал поступает в формирователь 15 (фиг. 1) импульсов, который является умножителем частоты. Обозначим период следования импульсов с умножителя частоты через Т1. Если при скорости движения провода V, пропускать в счетчик 19 импульсы, частотой f1= , то за время одного периода сигнальных импульсов провод пройдет расстояние, принятое за протяженность эквивалентного точечного повреждения, равное по величине

, то за время одного периода сигнальных импульсов провод пройдет расстояние, принятое за протяженность эквивалентного точечного повреждения, равное по величине

lэ=V1×T1 (1)

При изменении скоростей протягивания провода в g раз пропорционально ей в g раз изменяется и частота импульсов эквивалентных точечных повреждений, что приводит к неизменности величины, определяемой по выражению (1).

Действительно, частота импульсов скорости изменяется пропорционально скорости провода Vпр

f= К1 Vпр (2),

Vпр (2),

где К1 – коэффициент пропорциональности, зависящий от конструкции датчика скорости.

За время одного периода индуцированного в датчике скорости напряжения, через датчик-электрод проходит участок провода длиной lэ, равный

lэ = Vпр × Тэ

, (3)

, (3)

где Tэ=l/f – период импульсов в датчике скорости.

Как следует из выражения (3), величина lэ, не зависит от скорости движения провода. Приняв lэ за единицу измерения, можно определить какая длина провода li прошла через датчик повреждений, если посчитать количество импульсов скорости n, в счетчике 19 (рис. 1) за время контроля Ткон указанного отрезка провода.

li = n× lэ, (4)

где li – длина отрезка провода, прошедшего через датчик; n – количество импульсов скорости за время Т прохождения через датчик скорости 14 провода протяженностью li.

При прохождении участков обмоточного провода с бездефектной изоляцией через датчик – электрод 1, если элементы намоточного станка 13 не повреждают изоляцию, никаких изменений, кроме подсчета количества импульсов скорости в счетчике 19 длины проконтролированного провода, в сигналах устройства не происходит. При этом источник 2 стабилизированного постоянного тока находится в режиме стабилизации напряжения и на его выходе постоянный потенциал U1. Это напряжение через дифференциальный усилитель 11 поступает на вход пикового детектора 4, где и запоминается, а с его выхода поступает на вход аналого – цифрового преобразователя 5, который преобразует его в двоично – десятичный код, который подается на вход блоков сравнения и запоминания 6, но в него не проходит, так как отсутствует импульс запуска с формирователя 3 импульса запуска.

Пусть в некоторый момент времени t1 (фиг. 3 эпюра б) через контактный электрод–датчик 1 проходит дефектный участок эмалевой изоляции, имеющийся на проводе в состоянии поставки. В момент прохождения дефектного участка через датчик 1 дефектов происходит замыкание жилы провода через датчик 1 и резистор 12 на корпус станка. Источник 2 стабилизированного тока переходит в режим стабилизации тока и через катушку 14 провода, контактный электрод – датчик 1 и резистор 12 начинает протекать стабилизированный постоянный ток I0, который вызывает падение напряжения на резисторе 12, равное Uр= I0 Rp, где Rp-сопротивление резистора. Это напряжение будет находиться на резисторе Rp в течение времени ti1 прохождения дефектным участком через контактный датчик 1 дефектов, которое будет равно ti1 =t2-t1 (фиг. 3 эпюра б). По переднему фронту возникшего перепада напряжение срабатывает ключевое устройство 20, и ключевое устройство 21 и на их выходе вырабатывается импульс, длительностью ti1 =t2-t1, который поступает на вход счетчика 8 количества входных дефектов, имеющихся на изоляции провода в состоянии поставки, и на вход счетчика 22 суммарного количества дефектов. Каждый импульс, поступивший на счетный вход счетчиков 8 и 22, регистрируется как один дефект. Поэтому поступивший единичный сигнал от ключевых устройств 20 и 21 в счетчики 8 и 22 в обоих указанных счетчиках регистрируется, как один дефект. Одновременно этот же импульс поступает на вход счетчиков протяженности входных дефектов 17 и вход счетчика 18 суммарной протяженности дефектов и разрешает прохождение импульсов скорости с умножителя частоты 16 в указанные счетчики. Счетчики 17 и 18 подсчитывают количество импульсов скорости, прошедшее в них за время ti1 с умножителя частоты 16 (фиг. 3 эпюра е). По количеству ni этих импульсов определяется протяженность входного дефектного участка li1 одновременно в обоих счетчиках 17 и 18 (фиг. 3 эпюра е). Дефектный участок эмалевой изоляции, имеющийся в состоянии поставки, зарегистрированный счетчиками 8, 17,18 и 22, может вызвать замыкание жилы провода с любым элементом намоточного станка 13, и будет зарегистрирован счетчиками 18 и 22 столько раз, сколько раз жила провода в дефектном месте соприкасается с элементами намоточного станка, тогда как в счетчиках 8 и 17 один дефект будет зарегистрирован только один раз.

Рассмотрим, как эту информацию можно использовать для определения количества и протяженности дефектов, вносимых элементами намоточного станка. Для этой цели необходимо получить дополнительную информацию о том, какое количество дефектов (повреждений) изоляции провода вносят элементы намоточного оборудования 14. Эту дополнительную информацию получают следующим образом. При прохождении дефекта через контактный датчик 1 дефектов формируется сигнал, который поступает на счетчики 8 и 17, 18 и 22. Одновременно этот же сигнал поступает на вход ждущего мультивибратора 10, с выхода которого формируется сигнал длительностью Т1 (фиг. 3 эпюра в), поступающий на первый вход схемы совпадения 7, и запрещает прохождение сигнала с блока 6 сравнения и запоминания к счетчику 9 количества дефектов вносимых оборудованием на время Т1.

Длительность импульса

Т1=Т2+Т3,

T2 - время, необходимое для записи пиковым детектором напряжения соответствующего дефекту и преобразования его в двоичный код АЦП 5;

Т3 - время опроса и запоминания.

Замыкание жилы в дефектном участке на корпус станка через контактный датчик 1 дефектов не вызовет ложного срабатывания счетчика 9. Запоминание уровня напряжения, присущее данному дефекту происходит в следующей последовательности. В момент времени t1 жила провода в дефектном участке замыкает через контактный датчик 1 дефектов и резистор 12 на корпус станка. В результате часть провода откорочена через резистор 12 на корпус станка (общий провод) и сопротивление провода, заключенного между точкой подключения выхода источника 2 стабилизированного постоянного тока и дефектным участком изоляции, в месте которого происходит замыкание провода на корпус станка через резистор 12, принимает величину R1. Протекающий через сопротивления R1 и Rр стабильный постоянный ток I0, вызовет падение напряжения на выходе стабилизированного источника 2 постоянного тока до величины U2= I0(R1+Rp) (фиг. 3. эпюра б). Сигнал U2 с выхода источника 2 стабилизированного постоянного тока поступает на первый (не инвертирующий) вход дифференциального усилителя 11. На второй (инвертирующий) вход дифференциального усилителя 11 поступает напряжение Up (фиг. 3. эпюра б). На выходе дифференциального усилителя 11 вырабатывается разностный сигнал, равный U3= U2- Up, который и является падением напряжения на сопротивлении R1. С выхода источника 2 стабилизированного постоянного тока сигнал поступает на вход формирователя 3 импульса запуска. С выхода дифференциального усилителя 11 сигнал U3 поступает на вход пикового детектора 4. Конденсатор пикового детектора 4 разряжается и на выходе пикового детектора 4 происходит линейное изменение напряжения с U1 до U3 (фиг. 3. эпюра г). При этом амплитуда U3 на выходе пикового детектора 4 запоминается. Время изменения напряжения на выходе пикового детектора от U1 до U3 определяется постоянной времени заряда пикового детектора 4. С выхода пикового детектора 4 напряжение U3 подается на вход АЦП 5, где преобразуется в двоичный код, подаваемый на блок 6 сравнения и запоминания. На выходе формирователя 3 импульса запуска формируется импульс, задержанный на время Т2 (фиг. 3. эпюра д), который поступает на управляющий вход блока 6 сравнения и запоминания и на цепь сброса пикового детектора 4. Двоичный код с выхода АЦП 5 записывается буферными регистрами блока 6 сравнения и запоминания. После этого импульсом запуска осуществляется сброс пикового детектора 4 и на его выходе устанавливается напряжение U1. Двоичный код дефекта, записанный буферными регистрами блока 6 сравнения и запоминания, сравнивается с кодами, записанными в оперативно-запоминающем устройстве (ОЗУ) блока сравнения и запоминания. Каждому коду соответствует определенное значение напряжения, соответствующее определенному дефекту. Если такого кода в ОЗУ нет (этот дефект ранее не зафиксирован), то он записывается в ОЗУ и на входе блока 6 сравнения и запоминания формируется сигнал дефекта, поступающий на вход схемы 7 совпадения, но на входы счетчика 9 он не проходит, так как по первому входу схемы 7 совпадения действует импульс запрета с выхода ждущего мультивибратора 10.

Задержка Т3, входящая в Т1, необходима для того, чтобы блок 6 сравнения и запоминания мог записать установившийся код, соответствующий значению напряжения U3. Исходя из этого, определяется его длительность.

Соприкосновение рассматриваемого дефекта с любым из элементов намоточного станка 13 ложного счета счетчиком 9 не дает. Пусть указанный процесс происходит в момент времени t2i. (фиг. 3. эпюра а). Замыкание рассматриваемого дефектного участка провода на элементы намоточного станка 13 вновь вызовет изменение напряжения на выходе источника 2 стабилизированного постоянного тока с U1, но уже до напряжения U3 , так как замыкание происходит не через контактный датчик 1 дефектов, а на элементы 13 намоточного оборудования (станка). Стабилизированный ток I0, протекает только через сопротивление R1 и напряжение на выходе источника 2 постоянного стабилизированного тока равно U2= I0 R1, а поскольку напряжение Uр равно 0 , то на второй (не инвертирующий) вход усилителя 11 напряжение компенсации не поступает, и на входе дифференциального усилителя 11 формируется сигнал U3, который численно равен напряжению, действующему по первому (не инвертирующему) входу. Поскольку двоичный код, соответствующий напряжению U3, запомнен ОЗУ блока сравнения и запоминания при прохождении дефекта через контактный датчик 1 дефектов в момент времени t1i , то сигнала на выходе блока 6 сравнения и запоминания нет. Сигнал на выходе блока 6 сравнения и запоминания появляется только в том случае, если сигнал на выходе дифференциального усилителя 11 отличен от сигнала, запомненного блоком 6 сравнения и запоминания.

Блок сравнения и запоминания состоит из следующих элементов (фиг. 2): буферного регистра 23, схемы сравнения 24, оперативно-запоминающего устройства (ОЗУ) 25, генератора 26 адреса, RS-триггера 27, первой 28 и второй 29 схем ИЛИ, первой 30 и второй 31 схем совпадения, формирователя 32 импульса.

Блок сравнения и запоминания работает следующим образом. Из аналого-цифрового преобразователя 5 двоичный код поступает на входы буферного регистра 23. С приходом импульса запуска буферный регистр 23 пропускает двоичный вход на первый вход схемы 24 сравнения. Этот же импульс запуска через первый вход схемы 28 ИЛИ переводит генератор 26 адреса в исходное состояние, а по входу триггера 27 разрешает генерацию адреса. Начинается просмотр ОЗУ 25. На шине данных ОЗУ 25 устанавливаются двоичные коды. Эти коды поступают на второй вход схемы 24 сравнения. В схеме 24 сравнения происходит сравнение пришедшего кода с двоичным кодом, извлеченным из ОЗУ 25. При совпадении кодов на выходе первой схемы 28 совпадения появиться сигнал, который через второй вход схемы 28 ИЛИ производит сброс генератора 26 адреса в исходное состояние, а через второй вход схемы 29 ИЛИ производит по входу R RS-триггера останов генератора 26 адреса. Если же в ОЗУ 25 не окажется двоичного кода, равного пришедшему, то, когда появятся свободные ячейки на выходе второй схемы 29 совпадения, появится сигнал, который запустит формирователь 30 импульса. На выходе формирователя 30 импульса появляется сигнал, по которому схема 24 сравнения пропускает двоичный код с первого входа на шину ОЗУ 25, переводится ОЗУ из режима «Считывание» в режим «Запись», через первый вход второй схемы ИЛИ 29 происходит по входу R RS-триггера останов генератора 26 адреса, и этот же сигнал появится на выходе сравнения и запоминания, который и является импульсом счета, поступающего на второй вход схемы и совпадения устройства. По количеству импульсов, пришедших в счетчик 9 определяют количество дефектов, вносимых оборудованием. Таким образом, на счетчик 9 поступают импульсы только тех дефектов, которые вносят элементы намоточного станка.

Рассмотрим, как производится селекция входных и технологических (вносимых оборудованием) дефектов и их протяженностей. Пусть количество входных дефектов, зарегистрированных счетчиком 8 входных дефектов равно n, а их суммарная протяженность, зарегистрированная в счетчике 17 равна lвх. Средняя протяженность каждого входного дефекта будет равна lср = lвх/n. Пусть счетчик 9, показал, что технологическое оборудование (элементы намоточного станка 13), создали в изоляции провода k дефектов. Пусть счетчик 22 суммарного количества дефектов зарегистрировал N дефектов, а счетчик 18 суммарной протяженности дефектов зарегистрировал величину L.

Суммарное количество дефектов в изоляции провода должно быть равно величине N1=n+k. Такое количество дефектов в счетчике 22 суммарного количества дефектов может быть получено в случае, если ни один из входных дефектов не соприкоснулся с элементами намоточного оборудования и не вызвал замыкания на корпус станка. В реальности же входные дефекты и их протяженности могут быть дополнительно зарегистрированы счетчиками 18 и 22 столько раз, сколько жила провода входного дефекта соприкоснется с элементами намоточного оборудования. По этой причине величина N может оказаться больше величины N1. Так как количество входных дефектов точно зарегистрировал счётчик 8 , а количество входных дефектов точно зарегистрировал счетчик 9, то количество замыканий жилы провода входных дефектных участков на элементы намоточного станка 13 будет равно Nлож=N-N1. Суммарная протяженность Lтех дефектов, вносимых оборудованием будет равна Lтех= L- lвх- (N-N1) lср.

Пример конкретного выполнения. Был проведен контроль по заявляемому способу при помощи измеритель дефектности обмоточных проводов, реализующему заявляемый способ, блок–схема которого приведена на фиг. 1. Электрод – датчик дефектов и датчик скорости были объединены в единый блок (фиг. 3)

Контактный датчик - электрод дефектов представлял собой два соприкасающихся по образующей цилиндрических ролика-электрода 33 (фиг.4). Электроды через подшипники 34 размещались на осях 35, которые закреплены на подвижных, поджатых друг к другу пластинчатыми пружинами рычагах (коромыслах) (на фиг.4 не показаны), позволяющих электродам-роликам совершать вертикальные перемещения синхронно с колебаниями провода. На фиг. 4 стрелками показано, что электроды 33 поджимаются друг к другу при помощи пружин, размещенных на коромыслах. Напряжение от стабилизированного источника тока к электродам 33 подводилось через скользящие контакты поджатые к осям 35. По образующей роликов - электродов была выполнена полукруглая проточка в которую размещался эластичный контакт 38, выполненный из проводящей резины. При контроле эмаль 37 контролируемого провода 36 (на фиг. 4 закрашена темным цветом) плотно обжималась эластичными проводящими контактами 38. Под действием трения поверхности провода с поверхностями эластичных контактов 38 размещенных проточках в электродов 33, последние начинают вращаться на подшипниках 34 вокруг осей 35. При вращении ролика 33 приходит во вращение прикрепленный к нему соосно диск 39 (см. фиг.4) с равномерно выполненными в нем сквозными радиальными прорезями 40. Светодиод 41 излучает свет, который через прорези 40 поступает к фотодиоду 42. Поскольку радиальные сквозные прорези 40 размещены равномерно по поверхности диска, то свет, проходя через упомянутые прорези, инициирует в фотодиоде, играющем роль приемника, импульсный ток. Количество импульсов тока в фотодиоде за один оборот ролика 33 будет равно количеству n - прорезей, а длина провода l, прошедшего через датчик за один оборот будет равна

l=2π (D-d) (5)

(D-d) (5)

где D -диаметр ролика 18, в мм; d - диаметр проточки под провод по образующей ролика 18, в мм.

За время, равное длительности одного импульса фототока на выходе фотодиода 42 через датчик пройдет элементарный отрезок провода, равный

lэ = (5).

(5).

При этом независимо от того, с какой скоростью будет протягиваться провод через датчик, величина элементарного отрезка провода lэ, определяемая формулой 5 всегда будет оставаться неизменной, так как все величины входящие в формулу 5 постоянны.

При этом, чем больше количество прорезей n тем меньше величина lэ, принятая за единицу измерения протяженности, и тем выше точность определения указанной протяженности. По количеству N импульсов фототока с выхода фотодиода 51, прошедших в электронную схему измерителя дефектности можно определить длину L проконтролированного провода по формуле

L= lэ N (6)

N (6)

Кроме длины проконтролированного провода L, (счетчик 19 фиг. 1) можно определить также и протяженность каждого дефектного участка провода счетчиками 17 и 18.

Заявляемым устройством осуществлялся контроль дефектности изоляции обмоточного провода марки ПЭТВ диаметром 0,8 мм. В качестве датчика скорости 14 (фиг.1) и контактного электрода – датчика дефектов 1 (фиг. 1) , был использован функциональный блок схематически приведенный на фиг 4, включающий в себя эти элементы. Упомянутый блок приведен фиг.4 включал в себя фотоэлектрический преобразователь перемещений.

Рабочим элементом блока служили ролики 33 с эластическим контактом 38. Диаметры роликов были равны 12 мм. По образующей поверхности роликов были проточены канавки радиусом равным 2 мм. В проточки укладывалась манжета из проводящей резины 38. Образующие поверхности роликов 33 прижимали друг к другу пружины, выполненные из стальной упругой пластины толщиной 1 мм. К боковой поверхности одного из роликов 33 были механически (сваркой) прикреплен стакан с диском 39 (фиг.4) с равномерно выполненными в нем сквозными радиальными прорезями 40. При диаметре 19,1 мм диска 40 нам удалось выполнить фотолитографией растр с 240 прорезями.

В качестве светодиода 41 использовалась лампа vfhrb UV-Inspector 2000 [3]. Срок работы от одной зарядки - около 4-х часов. Интенсивность УФ-излучения при 400 мм: 2000 µW/см2. Длина волны: 365 нм.

В качестве фотодиода 42 был взят ультрафиолетовый фотодиод компании SGLUX выполненный на основе карбида кремния (SiC).

В качестве формирователя импульсов скорости 4 (фиг. 1) был использован умножитель частоты с коэффициентом умножения равном 10. С использованием функционального блока, приведенного на фиг. 4 и введения в устройство умножителя частоты удалось обеспечить величину

В соответствии с заявляемым устройством, при прохождении каждого дефектного участка изоляции через датчик дефектов должен формироваться импульс дефекта длительностью ti, равной времени прохождения дефектного участка эмалевой изоляции через контактирующий с жилой провода в месте дефекта элемент станка или электрод-датчик дефектов, и осуществлялся подсчёт количество ni сгенерированных импульсов скорости за упомянутое время ti. Время ti , с другой стороны, равно времени падения напряжения на выходе стабилизатора тока, при закоротке жилы контролируемого провода с заземленным элементом намоточного станка или с поверхностью контактного датчика-электрода Протяженность li каждого дефекта определялась по формуле li= lэ ni, где lэ– протяженность элементарного отрезка провода прошедшего через датчик дефектов за время одного сгенерированного импульса скорости.

Для проверки работоспособности и точности контроля дефектности изоляции провода станок останавливали и на бездефектном участке изоляции отрезка провода наносили 2 дефекта, протяженностью 1 мм и 2 мм перед электродом датчиком 1 (фиг.1) и 2 таких же дефекта по протяженности дефекта после него. После этого запускали станок и проверяли показатели прибора. Счетчик 8 количества входных дефектов, зарегистрировал n =2 дефекта, Счетчик 17 зарегистрировал 120 импульсов скорости. Так как за длительность одного импульса проходит отрезок провода lэ=0,025 мм, то суммарная протяженность входных дефектов, зарегистрированная в счетчике 17 была равна lвх= 0,025× 120=3 мм. Средняя протяженность каждого входного дефекта будет равна lср = lвх/n=3/2=1,5 мм. Счетчик 9, показал, что технологическое оборудование (элементы намоточного станка 13), создали в изоляции провода k=2 дефекта. Счетчик 22 суммарного количества дефектов зарегистрировал N =6 дефектов, а счетчик 18 суммарной протяженности дефектов зарегистрировал величину 360 импульсов скорости и определенная этим счетчиком суммарная протяженность всех дефектов оказалась равной L=0,025×360=9 мм.

Суммарное количество дефектов в изоляции провода должно быть равно измеренное счетчиком величине N1=n+k=2+2=4. Такое количество дефектов в счетчике 22 суммарного количества дефектов может быть получено в случае, если ни один из входных дефектов не соприкоснулся с элементами намоточного оборудования и не вызвал замыкания на корпус станка. В реальности же входные дефекты и их протяженности могут быть дополнительно зарегистрированы счетчиками 18 и 22 столько раз, сколько жила провода входного дефекта соприкоснется с элементами намоточного оборудования. По этой причине величина N может оказаться больше величины N1. Так как количество входных дефектов точно зарегистрировал счётчик 8, а количество технологических дефектов, вносимых элементами намоточного оборудования 13 дефектов точно зарегистрировал счетчик 9, то количество замыканий жилы провода на элементы 13 намоточного оборудования в месте входных дефектных участков изоляции провода будет равно Nлож=N-N1=6-4=2. Суммарная протяженность Lтех дефектов, вносимых оборудованием будет равна

Lтех= L- Lвх- (N-N1) lср.=9-3-(6-4)×1,5=3 мм

Способ-прототип смог бы зарегистрировать только 2 входных дефекта с протяженностью 3 мм, а дефекты вносимые элементами оборудования указанный способ не смогло бы зарегистрировать.

Таким образом, по сравнению с прототипом заявляемый способ позволяет регистрировать не только входные дефекты и их протяженность, но и дефекты, и их протяженность, вносимые в изоляцию обмоточного провода элементами намоточного оборудования. Иными словами заявляемый способ позволяет осуществлять селективный контроль входных и технологических дефектов, чего невозможно было выполнить способо – прототипом.

Используемые источники

1. ГОСТ Р МЭК 60851-5-2008. Провода обмоточные. Методы испытаний. Часть 5. Электрические свойства.

2. Смирнов Г.В. Прибор контроля качества эмалевой изоляции обмоточных проводов. Ж. Надежность и контроль качества, 1987, №10, с.51.

3. Авторское свидетельство СССР № 364885, кл. G01N27/68.

4. Патент РФ 2737515 (по заявке 2020107811 от 21.02.20.) Способ контроля дефектности изоляции обмоточных проводов / Смирнов Г.В. Опубл.01.12.2020 Бюл. № 34, 15 стр. (Прототип)

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО СЕЛЕКТИВНОГО КОНТРОЛЯ КАЧЕСТВА ИЗОЛЯЦИИ ОБМОТОЧНЫХ ПРОВОДОВ | 2021 |

|

RU2757980C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗОЛЯЦИИ ПРОВОДА | 2021 |

|

RU2764385C1 |

| ИЗМЕРИТЕЛЬ ДЕФЕКТНОСТИ ИЗОЛЯЦИИ ОБМОТОЧНЫХ ПРОВОДОВ | 2021 |

|

RU2762126C1 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗОЛЯЦИИ ОБМОТОЧНЫХ ПРОВОДОВ | 2021 |

|

RU2762300C1 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗОЛЯЦИИ ПРОВОДА | 2021 |

|

RU2771480C1 |

| УСТРОЙСТВО КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗОЛЯЦИИ ПРОВОДОВ | 2021 |

|

RU2771743C1 |

| Устройство контроля качества изоляции обмоточных проводов | 1985 |

|

SU1308954A1 |

| СПОСОБ КОНТРОЛЯ ЭМАЛЕВОЙ ИЗОЛЯЦИИ ПРОВОДОВ | 2012 |

|

RU2511229C2 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗОЛЯЦИИ ОБМОТОЧНЫХ ПРОВОДОВ | 2020 |

|

RU2737515C1 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗОЛЯЦИИ ОБМОТОЧНЫХ ПРОВОДОВ | 2020 |

|

RU2737511C1 |

Изобретение относится к контрольно-измерительной технике, в частности к способам контроля дефектности изоляции обмоточных проводов. Техническим результатом является селективный контроль дефектов изоляции, нанесенных на провод в процессе производства и при изготовлении обмоток. Технический результат достигается тем, что при прохождении входного дефектного участка изоляции через датчик дефектов регистрируют и запоминают величину импульсного падения напряжения на резисторе U1i=I0Rр и на выходе источника стабилизированного тока (с величины U0 до величины U2i=I0(Rр+R1), где R1 - сопротивление части обмоточного провода, заключенного между точкой подключения стабилизатора тока и жилой провода в месте входного дефектного участка), подают сформированные импульсы дефектов на вход счетчика суммарного количества дефектов и на счетчик суммарной протяженности дефектов, при образовании дефектного участка в изоляции элементами намоточного станка напряжение на выходе стабилизатора тока импульсно изменяется в течение времени t2i прохождения дефектного участка через элементы станка до величины U3i, амплитуду U3i регистрируют и сравнивают с напряжением U1i. 4 ил.

Способ контроля дефектности изоляции обмоточных проводов, при котором непрерывно генерируют импульсы скорости, частоту которых изменяют пропорционально скорости провода, формируют импульс дефекта при прохождении каждого дефектного участка изоляции провода через датчик дефектов, длительность которого ti равняется времени прохождения дефектным участком через упомянутый датчик, подсчитывают количество nвх, сформированных после прохождения дефектными участками изоляции провода через датчик дефектов импульсов дефекта, и одновременно подсчитывают количество импульсов скорости за время ti, после чего по результатам контроля определяют количество входных дефектных участков nвх и их протяженностей li, отличающийся тем, что датчик дефектов выполняют в виде контактного электрода, который устанавливают на входе провода в намоточный станок и соединяют с корпусом намоточного станка через резистор Rр, а выход датчика дефектов соединяют с входом счетчика количества входных дефектов и с входом счетчика протяженности входных дефектов, при этом жилу провода на одном из концов катушки намоточного провода подсоединяют к выходу источника стабилизированного тока величиной I0, и в процессе намотки обмоток непрерывно контролируют напряжение на упомянутом резисторе и на выходе источника стабилизированного тока, причём при прохождении входного дефектного участка изоляции через датчик дефектов регистрируют и запоминают величину импульсного падения напряжения на резисторе U1i =I0 Rр и величину импульсного падения напряжения на выходе источника стабилизированного тока с величины U0 до величины U2i= I0 (Rр +R1), где R1 - сопротивление части обмоточного провода заключенного между точкой подключения стабилизатора тока и жилой провода в месте входного дефектного участка изоляции, подают сформированные импульсы дефектов на вход счетчика суммарного количества дефектов и одновременно на счетчик суммарной протяженности дефектов, при образовании дефектного участка в изоляции провода элементами намоточного станка напряжение на выходе стабилизатора тока импульсно изменяется в течение времени t2i прохождения упомянутого дефектного участка через элементы станка до величины U3i, указанную амплитуду U3i регистрируют и сравнивают с напряжением U1i, и при равенстве этих значений вырабатывают сигнал, запрещающий подсчет дефектов в счетчике количества дефектов, вносимых оборудованием, при несовпадении амплитудных значений сравниваемых напряжений формируют сигнал, запрещающий подсчет количества и протяженности входных дефектов, но разрешающий счет количества k в счетчике дефектов, вносимых намоточным станком, фиксируют результат контроля в счетчике суммарного количества всех дефектов в изоляции провода N1=nвх+k1, и сравнивают его с суммой N=nвх+k входных дефектов nвх, зарегистрированных счетчиком входных дефектов, и количеством k дефектов, зарегистрированных счетчиком дефектов, вносимых оборудованием, и по результатам измерений подсчитывают суммарную протяженность Lтех дефектов, вносимых оборудованием по формуле Lтех= L-Lвх - (N-N1) lср, где L - суммарная протяженность дефектов, зарегистрированная в счетчике суммарной протяженности дефектов, Lвх - суммарная протяженность входных дефектов, зарегистрированная в счетчике протяженности входных дефектов lср=Lвх/nвх - среднестатистическая протяженность входных дефектов.

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗОЛЯЦИИ ОБМОТОЧНЫХ ПРОВОДОВ | 2020 |

|

RU2737515C1 |

| Устройство контроля качества изоляции обмоточных проводов | 1985 |

|

SU1308954A1 |

| Плосковязальная машина | 1976 |

|

SU625627A3 |

| О П и С~Ж~Н^Г Е ИЗОБРЕТЕНИЯ | 0 |

|

SU394525A1 |

| CN 105699866 B, 28.08.2018. | |||

Авторы

Даты

2022-03-22—Публикация

2021-03-12—Подача