Изобретение относится к электроизмерительной технике и может быть использовано в кабельной промышленности для контроля и ремонта эмалевой изоляции проводов.

Известен способ контроля дефектности изоляции проводов, описанный в [1].

В соответствии с этим способом целостность изоляции выражается числом точечных повреждений на проводе определенной длины, зафиксированных с помощью электрического испытательного устройства.

Образец провода длиной (30±1) м протягивают со скоростью (275±25) мм/с между двумя фетровыми пластинами, погруженными в электролитический раствор сернокислого натрия Na2SO4 в воде (концентрация 30 г/л). При этом между жилой провода и раствором, соединенными в электрическую цепь, прикладывают испытательное напряжение постоянного тока (50±3) B при разомкнутой цепи. Усилие, прикладываемое к проводу, должно быть не более 0,03 H. Точечные повреждения фиксируют соответствующим реле со счетчиком. Счетчик должен срабатывать при сопротивлении изоляции провода менее 10 кОм в течение не менее 0,04 c. Счетчик не должен срабатывать при сопротивлении 15 кОм и более. Цепь для определения повреждений должна работать со скоростью срабатывания (5±1) мс, обеспечивая регистрацию с частотой (500±25) повреждений в минуту при протягивании провода без изоляции. Контроль по указанному способу осуществляют на отрезках провода длиной 30 м, отрезанных от конца провода катушек, выбранных выборочно из партии однотипных катушек. Проводят одно испытание. Фиксируют число точечных повреждений на длине провода 30 м. Если количество точечных повреждений превышает некоторую допустимую для данного типа провода величину, то партию катушек, из которых выбраны испытательные отрезки проводов, отбраковывают.

Недостаток указанного способа заключается в том, что, во-первых, он позволяет определить только количество точечных повреждений на контролируемом проводе, но не позволяет определить протяженность каждого дефекта, что снижает его точность. Кроме того, электролитический состав в течение работы может изменять свою концентрацию, а его электропроводимость зависит от температуры контроля, что влечет за собой изменение сопротивления в контакте между датчиком точечных повреждений, и также влияет на точность и информативность контроля. Кроме того, для обеспечения контроля необходимо, чтобы на датчик точечных повреждений было подано напряжение, относительно заземленной жилы провода, что не всегда возможно. В том случае, когда жилу провода можно заземлить, конец провода необходимо очистить от эмаль-изоляции и подсоединить его к заземленному источнику провода, что усложняет реализацию способа.

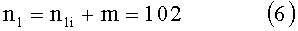

Наиболее близким к изобретению является способ, по которому контролируемый провод протягивают через датчик скорости, с которым последовательно соединены формирователь импульсов, первый цифроаналоговый преобразователь, подсоединенный к выходу формирователя импульсов, датчик точечных повреждений, который подсоединен к одной из клемм источника питания, другая клемма источника питания присоединена к заземленной жиле контролируемого провода, выход датчика точечных повреждений подсоединен к входу формирователя выходного сигнала датчика точечных повреждений, к выходу формирователя сигнала датчика подсоединен второй цифроаналоговый преобразователь, выход первого и второго цифроаналоговых преобразователей подсоединены к арифметическому устройству, кроме того, выход второго цифроаналогового преобразователя подсоединен к входу записывающего устройства и к лампочке, индицирующей появление бракованного участка [2].

Недостатком способа-прототипа является низкая точность в определении протяженности дефектных участков изоляции проводов, что связано с конечным размером датчика точечных повреждений и, как следствие, ограниченной разрешающей способностью датчика.

Кроме того, для контроля провода по способу прототипу необходимо один конец провода очищать от изоляции и подсоединять его к одной из клемм источника питания, что усложняет реализацию способа-прототипа.

Техническая задача, стоящая в рамках данного изобретения заключается в том, чтобы упростить способ, за счет гальванической развязки генератора наводки и контролируемого провода и повысить его точность и информативность.

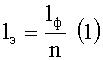

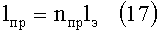

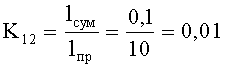

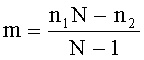

Задача решается тем, что в способе контроля эмалевой изоляции, заключающемся в протягивании провода через датчик точечных повреждений, датчик скорости и формирователь импульсов дефекта, в контролируемом проводе индуцируют, при помощи индуктора, периодически изменяющиеся ЭДС, период которой изменяют прямо пропорционально скорости движения провода. Перед контролем осуществляют калибровку измерений, для чего через датчик скорости протягивают участок провода строго фиксированной длины lф и подсчитывают количество периодов n наведенной ЭДС, за время прохождения упомянутого участка через датчик скорости. По результатам измерений определяют элементарную протяженность провода lэ по формуле

Величину lэ принимают за единицу счета протяженности.

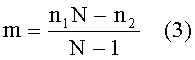

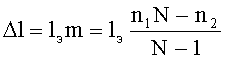

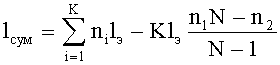

После определения величины lэ определяют систематическую погрешность, вносимую в измерение протяженности дефектного участка изоляции провода конечными размерами датчика точечных повреждений. Для определения упомянутой систематической погрешности искусственно наносят два дефекта на эмаль-изоляцию провода с четко фиксированными протяженностями l1 и l2 на расстоянии друг от друга, превышающем протяженность контакта датчика точечных повреждений с поверхностью контролируемого провода и протягивают упомянутый участок провода с нанесенными на него дефектами через датчик точечных повреждений. При прохождении каждого дефектного участка регистрируют количество n1 и n2 периодов наведенной в проводе ЭДС за время прохождения упомянутых дефектных участков через датчик точечных повреждений и по результатам этих измерений определяют систематическую погрешность Δl по формуле

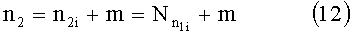

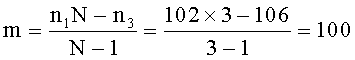

где

После определения элементарной протяженности провода lэ, прошедшей через датчик точечных повреждений за один период Tэ наведенной ЭДС и определения систематической погрешности в определении протяженности дефектов, производят контроль дефектности эмаль-изоляции провода, для чего его протягивают через датчик точечных повреждений и датчик скорости и при прохождении каждого из дефектных участков изоляции провода через датчик точечных повреждений формируют импульс дефекта, длительность которого Ti равняется времени прохождения упомянутого дефекта через датчик точечных повреждений. Подсчитывают количество импульсов дефектов K и регистрируют количество ni периодов наведенной ЭДС за время каждого импульса дефекта Ti. Истинную протяженность каждого дефекта определяют по формуле

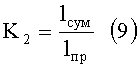

Определяют суммарную протяженность lсум всех дефектов на контролируемом проводе дефектов по выражению

Регистрируют количество nпр периодов наведенной ЭДС за время контроля провода и определяют длину lпр проконтролированного провода по формуле

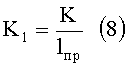

Качество эмалевой изоляции провода оценивают по количеству дефектов K1, приходящихся на единицу длины проконтролированного провода,

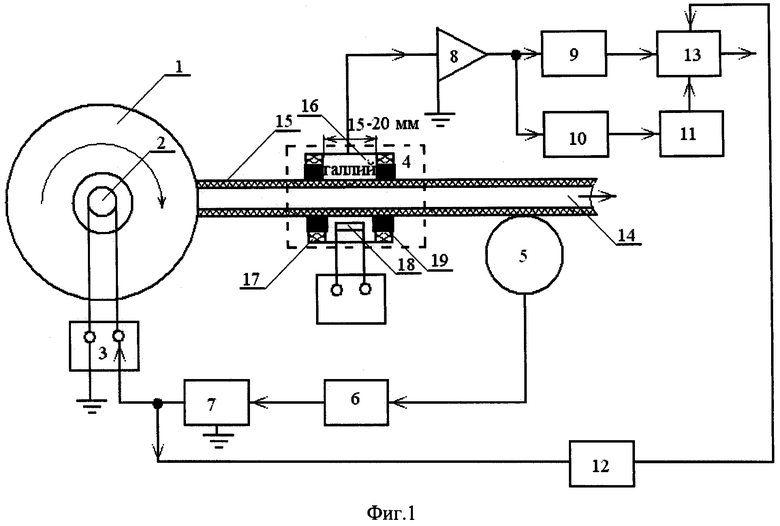

На фиг.1 изображена схема устройства, реализующего заявляемый способ; на фиг.2 и фиг.3 - эпюры, поясняющие сущность заявляемого способа.

На фиг.1. введены следующие обозначения: 1 - катушка контролируемого провода; 2 - ось катушки; 3 - индуктор; 4 - датчик точечных повреждений; 5 - датчик скорости; 6 - электронный блок; 7 - генератор индуктора; 8 - высокоомный усилитель; 9 - счетчик протяженности дефектов; 10 - низкочастотный фильтр; 11 - счетчик количества дефектов; 12 - счетчик длины проконтролированного провода; 13 - арифметический блок; 14 - жила провода; 15 - эмаль-изоляция провода; 16 - галлий; 17 - корпус датчика точечных повреждений; 17 - уплотнитель; 18 - нагревательный элемент; 19 - терморегулятор.

Контроль эмалевой изоляции провода осуществляется следующим образом.

Генератором 7 индуктора генерируется периодически изменяющиеся во времени импульсы, которые излучаются индуктором 3. За счет индуктивной и емкостной связи между катушкой индуктора 6 и катушкой 1 контролируемого провода в последней, а следовательно, в проводе 14 индуцируется периодически изменяющаяся во времени ЭДС.

При этом если скорость провода в процессе контроля изменяется, то пропорционально ей изменяется частота и, следовательно, также изменяется длительность периода одного наведенного колебания ЭДС, но обратно пропорционально скорости движения провода. Этот факт наглядно демонстрирует эпюра A на фиг.2. Действительно, если скорость провода изменяется, например, как показано на упомянутой эпюре, в диапазоне от 0,5 V до 2 V, то частота индуцированной ЭДС и длительность одного периода T наведенной ЭДС также изменяются, но от 2 T до 0,5 T.

Когда через датчик 4 точечных повреждений проходят бездефектные участки эмаль-изоляции провода 15, на вход высокоомного усилителя 8 сигнал не поступает.

При прохождении через датчик 4 точечных повреждений дефектного участка изоляции жила провода 14 через контактный датчик точечных повреждений 4 и входное сопротивление высокоомного усилителя 8 подключается к общей точке (земле), которую также имеет и генератор 7 индуктора. Поскольку в жиле провода 14 имеется наведенная ЭДС, то эта ЭДС поступает на вход высокоомного усилителя 8 и на его выходе появляется усиленный сигнал ЭДС в виде серии импульсов наведенной ЭДС (фиг.2, эпюра B). Этот сигнал проходит на счетчик 9 протяженности дефектов, где регистрируется количество периодов наведенной ЭДС. При этом если протягивать один и тот же дефектный участок с фиксированной протяженностью через датчик точечных повреждений с различными скоростями, то независимо от скорости протягивания количество зарегистрированных импульсов, поступающих в счетчик 9, остается неизменным (для примера на фиг.2, эпюра В, показано, что при изменении скорости провода от 0,5 V до 2 V в счетчик 9 протяженности дефектов при прохождении одного и того же дефекта через датчик точечных повреждений поступает одно и то же количество импульсов, равное 3).

Одновременно этот сигнал поступает на вход низкочастотного фильтра 10 и на его выходе появляется импульс длительностью, равной времени прохождения поврежденного участка изоляции провода через датчик точечных повреждений (фиг.2, эпюры D). Длительность каждого импульса обратно пропорциональна скорости провода, но всегда равна времени прохождения дефектным участком через датчик 4 точечных повреждений. Этот сформированный импульс поступает на вход счетчика 11 количества дефектов, где и регистрируется. Количество К зарегистрированных счетчиком 11 импульсов при контроле провода равняется количеству K дефектов на этом проводе.

По суммарному количеству периодов наведенной ЭДС, зарегистрированному счетчиком 9 протяженности дефектов, и по количеству зарегистрированных импульсов в счетчике 11 можно определить протяженность поврежденных участков изоляции провода.

Изменение скорости протягивания провода приводит к существенным погрешностям при определении протяженности дефектов.

Чтобы этого не происходило, в цепи управления генератором 7 индуктора находится датчик 5 скорости и электронный блок 6, управляющий периодом наведенной в жиле провода 14 ЭДС. Датчик 5 скорости механически связан с контролируемым проводом, сматываемым с катушки 1 контролируемого провода. При увеличении скорости провода увеличивается частота наводимого датчиком скорости 5 сигнала. Сигнал с датчика 5 скорости через электронный блок 6 поступает на генератор 7 индуктора и на индуктор 3.

Для того чтобы определить протяженность любого дефектного участка, общую длину всех выявленных дефектных участков на эмалевой изоляции контролируемого провода и длину проконтролированного провода, необходимо предварительно откалибровать измерительное устройство и определить элементарную длину lэкв провода, которая проходит через датчик 4 точечных повреждений и датчик скорости 5 за один период ЭДС индуцированной индуктором 3 в жиле провода 14.

Эта элементарная длина lэ провода зависит от конструкции датчика скорости 5, схемы электронного блока 6 и схемы генератора индуктора 7. Поэтому для любой конкретной схемы, реализующей заявляемый способ, необходимо экспериментально определить эту величину lэ. Для этой цели отмеряют некоторый отрезок lф провода любыми точными измерителями длины, протягивают этот отрезок через датчик скорости 5 и регистрируют количество импульсов n скорости, пришедших в счетчик 12 длины проконтролированного провода. После этого определяют элементарную длину lэ по формуле (1). Определенную по формуле (1) величину lэ принимают за единицу меры протяженности дефекта и длины проконтролированного провода. Эта величина при любых скоростях движения провода остается неизменной, что наглядно представлено на фиг.2, эпюра A.

Таким образом, благодаря наличию датчика скорости 5 результат измерения одного и того же по протяженности дефектного участка остается постоянным независимо от того, с какой скоростью движется провод (фиг.2, эпюры B).

Казалось бы, что если в счетчике 9 протяженности дефектов при прохождении любого i-го дефекта через датчик точечных повреждений 4 зарегистрировано импульсов (периодов индуцированной ЭДС), то протяженность li этого дефекта может быть определена по формуле

Однако в реальности количество зарегистрированных периодов индуцированной ЭДС в счетчике 9 протяженности дефектов за время прохождения под датчиком 4 точечных повреждений i-го дефекта не точно определяют его протяженность li по формуле (10). Это происходит потому, что датчик точечных повреждений 4 имеет вполне реальную конечную протяженность контакта с поверхностью контролируемого провода и это вносит систематическую погрешность в определение протяженности каждого дефектного участка. Для пояснения сущности, возникающей упомянутой выше систематической ошибки, допустим, что через датчик 4 точечных повреждений проходит точечный дефект бесконечно малой протяженности. За время прохождения этого участка через датчик точечных повреждений счетчик 9 протяженности дефектов зарегистрирует m импульсов (m периодов наведенной ЭДС, фиг.3). Кажущаяся протяженность этого бесконечно малого точечного дефекта в соответствии с выражением (2) равна

Δ1=lЭm.

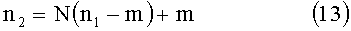

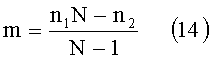

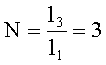

Иными словами конечная протяженность датчика точечных повреждений 4 вносит систематическую ошибку в определение протяженности дефектов, и ее необходимо исключить. Для того чтобы указанную систематическую ошибку исключить, необходимо определить число m ложных импульсов, обусловленных конечными размерами датчика 4 точечных повреждений. Для определения упомянутого количества m ложных импульсов нанесем на проводе на расстоянии, превышающем протяженность контакта датчика 4 точечных повреждений с поверхностью контролируемого провода, два дефекта с отличающимися друг от друга, но четко измеренными при помощи точных мер длины протяженностями дефектных участков l1 и l2 и протянем эти участки провода через датчик 4 точечных повреждений и датчик скорости 5. Пусть протяженность первого дефекта в N раз меньше, чем протяженность второго участка. Пусть при прохождении этих двух участков через датчик 4 точечных повреждений и датчик скорости 5 счетчик 9 протяженности дефектов зарегистрирует n1 и n2 импульсов индуцированной ЭДС с каждого дефекта соответственно (см. фиг.3). Так как в каждом из зарегистрированных количеств n1 и n2 импульсов помимо истинных импульсов n1i и n2i, определяющих протяженность каждого из дефектов, содержатся и m ложных импульсов, зависящих от размеров датчика, то можно записать систему

Из выражения (11) можно записать n1i=n1-m (11). Подставив (11) в выражение (12), получим

Решив уравнение (13) относительно величины m, получим

Пусть через датчик точечных повреждений проходит дефект известной протяженности li.

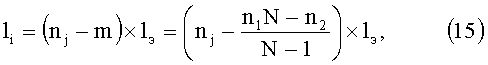

При прохождении этого дефекта через датчик 4 точечных повреждений в счетчике 9 протяженности дефектов регистрируются nj импульсов индуцированной в проводе ЭДС (эпюра 3).

Истинная протяженность дефектов li с учетом ложных m импульсов, зарегистрированных счетчиком 10, равна

При прохождении контролируемого провода через датчик 4 точечных повреждений счетчик количества дефектов 11 зарегистрирует количество дефектов, равное K.

Истинная протяженность поврежденной изоляции контролируемого провода с учетом количества подсчитанных на контролируемом проводе дефектов K, и формулы (15) равна

Таким образом, для определения истинной суммарной протяженности поврежденной изоляции lсум необходимо регистрировать общее количество дефектов K на контролируемом проводе счетчиком 11 количества дефектов и количество периодов ni наведенной ЭДС за время прохождения этих K дефектов через датчик точечных повреждений счетчиком 9 протяженности дефектов и общую протяженность дефектов в изоляции контролируемого провода определять по формуле (16).

Однако как количество К зарегистрированных в изоляции провода дефектов, так и их общая протяженность lсум не позволяют в полной мере оценить качество изоляции контролируемого провода. Действительно, пусть на двух проводах разной длины зарегистрировано одинаковое количество K дефектов и одинаковая величина lсум этих дефектов. При этом если оценивать качество изоляции этих двух проводов по величинам K и lсум, то можно сделать неверное заключение о том, что их качество одинаково. Для более точной оценки качества каждого из контролируемых проводов необходимо еще знать длину проконтролированного провода lпр и найти поврежденность изоляции провода на единице его длины. Для этой цели служит счетчик 12 (фиг.1) длины проконтролированного провода, с помощью которого подсчитывают общее количество nпр периодов наведенной ЭДС за время контроля провода, и длину проконтролированного провода определяют по формуле

По результатам всех измерений оценивают качество эмалевой изоляции провода по двум параметрам, позволяющим более точно оценить качество эмалевой изоляции контролируемого провода: по количеству дефектов K1, приходящихся на единицу длины проконтролированного провода,

Подсчет всех этих качественных параметров осуществляется в арифметическом блоке 13 (фиг.1).

Пример конкретного выполнения.

На установке, схематически приведенной на фиг.1, проводили по заявляемому способу и способу прототипу контроль качества эмалевой изоляции обмоточного провода, марки ПЭТВ, диаметром 0,5 мм.

В качестве датчика 4 точечных повреждений можно было взять любой известный контактный датчик, например фетровый обжим, смоченный подсоленной водой. Нами же был взят галлиевый датчик (см. фиг.1), так как он более стабилен и более чувствителен к дефектам, чем фетровый обжим, смоченный подсоленной водой. На фиг.1 корпус этого датчика, выполненный из капролактама, обозначен цифрой 17. Во внутреннюю полость корпуса датчика был размещен галлий (позиция 16). При комнатной температуре галлий находится в твердом состоянии. Температура плавления галлия составляет 302,93 K (29,8°C). Поэтому для осуществления контроля галлий 16 необходимо разогреть до температуры, лежащей в диапазоне 35-40°C. Такой диапазон температур обусловлен тем, что при температуре ниже 35°C, при возможном аварийном отключении нагревательного элемента 18 на некоторое время, галлий может остыть за очень короткое время, и превратится в твердый сплав. Это может повредить как сам датчик, так и изоляцию контролируемого провода. Чтобы этого не происходило, необходимо при контроле разогревать галлий на температуру 5-10°C выше температуры его плавления. За счет этого охлаждение галлия до температуры 29,8°C будет происходить дольше, и это даст дополнительное время на выявление причин отключения разогрева и устранения их.

Повышать температуру выше 40°C нецелесообразно. Чтобы расплавленный галлий во время контроля не вытекал из корпуса датчика 17, в него были вмонтированы фторопластовые уплотнители 17. Протяженность контакта галлия с поверхностью контролируемого провода была равна 2 см. В качестве нагревательного элемента галлия использовался мощный составной транзистор КТ825Д. Терморегулятор был выполнен по схеме, описанной в работе [3]. Датчик 5 скорости представлял собой электромеханический преобразователь и включал в себя ротор, на оси которого были закреплены неподвижно зубчатое колесо и ролик. Статор представляет собой постоянный цилиндрический магнит, на торце которого было неподвижно закреплено зубчатое кольцо, имеющее выступы по внутренней окружности. Зубчатое колесо и кольцо находились в одной плоскости. На расстоянии 3 мм от указанной плоскости была расположена катушка. Датчик был размещен в металлическом корпусе.

Индуктор был выполнен в виде электромагнитной катушки, закрепленной на оси 2 (фиг.1), на которую была насажена катушка контролируемого провода.

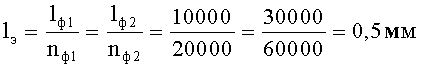

Предварительно отмеряли измерительной линейкой два отрезка провода, один длиной lф1=10 м=10000 мм, а другой - длиной lф2=30 м=30000 мм. Оба провода протягивали через датчик скорости 5 и подсчитывали в счетчике 12 длины проконтролированного провода, количество импульсов скорости nф1 и nф2 за время прохождения упомянутых отрезков провода через датчик скорости 5. Величина nф1=20000, а величина nф2=60000. По результатам измерений определяли элементарную протяженность провода lэ по формуле (1). Расчет показал, что при использовании результатов подсчета импульсов индуцированной в проводе ЭДС при протягивании через датчик скорости первого и второго проводов величина lэ была одной и той же и равнялась

Для определения величины ложных m периодов наведенной ЭДС, регистрируемых счетчиком 10 с каждого дефекта, устройство нужно было откалибровать. Для этого на контролируемом проводе необходимо нанести два дефекта строго фиксированной величины.

Например, l1=1 мм и l3=3 мм (см. фиг.3, эпюры a и c). Так как протяженность контакта галлиевого датчика с поверхностью провода была равна 2 см, то для того чтобы эти два дефекта при прохождении их через датчик точечных повреждений не регистрировались как один, а регистрировались отдельно как 2 дефекта, расстояние между границами этих дефектов было выбрано большим чем 2 см и было равно 5 см. Величина

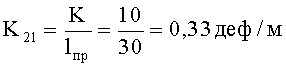

Исходя из этих уравнений, по выражению (14) определяют число ложных импульсов m, определяющих систематическую ошибку в определении протяженности дефектных участков изоляции,

На каждый из двух выбранных для контроля десяти и тридцати метровых отрезков проводов наносили по 10 дефектов. Причем на десятиметровом проводе протяженность каждого из десяти нанесенных на изоляцию дефектов была равна 1 см, а протяженность каждого из дефектов, нанесенных на второй тридцатиметровый участок провода, была равна 2 см.

Эти оба участка провода контролировались по заявляемому способу, а затем для сравнения по способу-прототипу.

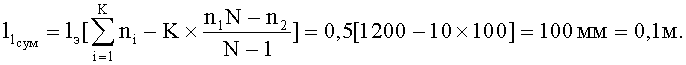

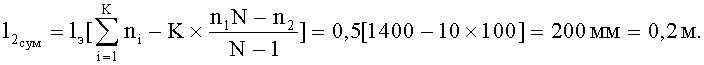

По заявляемому способу на изоляции обоих отрезков провода было зарегистрировано в счетчике 11 дефектов количества K дефектов, равное 10. В счетчике 9 протяженности дефектов было зарегистрировано с первого десятиметрового провода n10-1=1200 импульсов, а со второго n30-2=1400 импульсов.

Суммарная протяженность дефектов на каждом проводе определялась по формуле (16) и была равна для первого провода

Суммарная протяженность дефектов для второго провода была равна

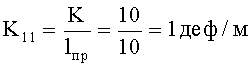

По результатам всех измерений оценивали качество эмалевой изоляции провода по двум параметрам, позволяющим более точно оценить качество эмалевой изоляции контролируемого провода: по количеству дефектов K1, приходящихся на единицу длины проконтролированного провода,

Для первого десятиметрового провода эти показатели были равны соответственно

Для второго тридцатиметрового провода эти показатели были равны соответственно

По обоим показателям второй провод имел более высокое качество, чем первый, так как на единицу длины (1 м) этого второго провода приходится не только меньшее количество дефектов, но и меньшая протяженность этих дефектов.

Следует отметить, что по заявляемому способу, так как между катушкой контролируемого провода и индуктором существует гальваническая развязка, нет необходимости подсоединяться к жиле контролируемого провода, и провод в заявляемом способе играет роль антенны, в которой индуцируется от индуктора ЭДС.

После этого осуществляли контроль по способу-прототипу, который позволил зафиксировать как на первом десятиметровом проводе, так и на втором тридцатиметровом проводе по 10 дефектов. Однако протяженность дефектов в способе-прототипе была определена на обеих проводах с большой погрешностью, обусловленной неучтенной систематической погрешностью, вносимой конечными размерами датчика точечных повреждений: на первом проводе с погрешностью 600%, а на втором - с погрешностью 350%.

Зарегистрированная на втором 30-метровом проводе суммарная протяженность дефектов оказалась выше. В связи с тем, что в способе-прототипе не учитывалась длина проконтролированного провода и не было определено, какая дефектность приходится на единицу длины проконтролированного провода, второй 30-метровый отрезок провода по способу-прототипу был ошибочно признан худшим по качеству по сравнению с первым 10-метровым проводом.

Кроме того, в способе-прототипе один из концов контролируемых проводов необходимо было очистить от эмаль-изоляции и присоединить к заземленному полюсу источника питания датчика точечных повреждений, что существенно усложняло реализацию способа-прототипа.

Таким образом, заявляемый способ по сравнению со способом-прототипом более точен, информативен и достоверен, а также значительно упрощен в реализации.

Используемые источники

1. ГОСТ Р МЭК 60851-5-2008. Провода обмоточные. Методы испытаний. Часть 5. Электрические свойства.

2. Патент США №3983371, кл. G01В 19/32; G01N 27/88, 1976 (прототип).

3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗОЛЯЦИИ ПРОВОДА | 2021 |

|

RU2771480C1 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗОЛЯЦИИ ОБМОТОЧНЫХ ПРОВОДОВ | 2021 |

|

RU2767959C1 |

| УСТРОЙСТВО КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗОЛЯЦИИ ПРОВОДОВ | 2021 |

|

RU2771743C1 |

| СПОСОБ КОНТРОЛЯ И РЕМОНТА ИЗОЛЯЦИИ ПРОВОДОВ | 2012 |

|

RU2506601C1 |

| УСТРОЙСТВО СЕЛЕКТИВНОГО КОНТРОЛЯ КАЧЕСТВА ИЗОЛЯЦИИ ОБМОТОЧНЫХ ПРОВОДОВ | 2021 |

|

RU2757980C1 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗОЛЯЦИИ ОБМОТОЧНЫХ ПРОВОДОВ | 2020 |

|

RU2737515C1 |

| СПОСОБ КОНТРОЛЯ И РЕМОНТА ИЗОЛЯЦИИ ПРОВОДОВ | 2012 |

|

RU2506602C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗОЛЯЦИИ ПРОВОДА | 2021 |

|

RU2764385C1 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗОЛЯЦИИ ОБМОТОЧНЫХ ПРОВОДОВ | 2021 |

|

RU2762300C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗОЛЯЦИИ ПРОВОДА | 2020 |

|

RU2726729C1 |

Изобретение относится к электроизмерительной технике и может быть использовано в кабельной промышленности для контроля и ремонта эмалевой изоляции проводов. Способ заключается в протягивании провода через датчик точечных повреждений и датчик скорости. В контролируемом проводе индуцируют при помощи индуктора периодически изменяющуюся ЭДС. Перед контролем осуществляют калибровку измерений, для чего через датчик скорости протягивают участок провода фиксированной длины lф и подсчитывают количество периодов n наведенной ЭДС за время прохождения этого участка через датчик скорости. По результатам измерений определяют элементарную протяженность провода

Способ контроля эмалевой изоляции, заключающийся в протягивании провода через датчик точечных повреждений и датчик скорости, отличающийся тем, что в контролируемом проводе индуцируют при помощи индуктора периодически изменяющуюся ЭДС, при этом осуществляют калибровку измерений, для чего через датчик скорости протягивают участок провода строго фиксированной длины lф и подсчитывают количество периодов n наведенной ЭДС за время прохождения упомянутого участка через датчик скорости и по результатам измерений определяют элементарную протяженность провода lэ по формуле

| Устройство контроля качества изоляционного покрытия провода | 1986 |

|

SU1385106A1 |

| Способ контроля качества изоляционного покрытия провода | 1983 |

|

SU1100642A1 |

| US 20010052778 A1, 20.12.2001 | |||

| US 3983371 A, 28.09.1976 | |||

Авторы

Даты

2014-04-10—Публикация

2012-06-18—Подача