Изобретение относится к способам и устройствам, предназначенным для загрузки твердого сырья в аппараты, работающие под давлением, и может быть использовано в химической, углеперерабатывающей, металлургической, пищевой ромышленности, в энергетике, на предприятиях по переработке и утилизации вторичного сырья и т.д.

При загрузке сырья в работающие химические ректоры в большинстве случаев происходит частичный выброс из реакционной емкости в атмосферу парогазовой смеси продуктов, нагретых до высоких температур, что влечет за собой такие негативные последствия как загрязнение среды, взрывы, отравления. Перед разработчиками оборудования для загрузки сырья в химические реакторы стоит задача обеспечения максимально возможного исключения контакта твердых и парообразных продуктов реактора с атмосферным воздухом, а также максимально возможного снижения влажности подаваемого в реактор сырья. В большинстве устройств подобная задача решается путем механической герметизации соединения узлов загрузки сырья и реакторов, а также предварительной просушкой сырья во внешних по отношению к реактору устройствах - сушильных печах или сушильных камерах.

Известно устройство для подачи сырья в аппарат, работающий под избыточным давлением, в котором задача герметизации загрузочной камеры и аппарата, работающего под давлением, решается с использованием механического уплотнения соединений коническими клапанами (а.с. №459246, МПК B01J 3/02, С 11 В 9/02, опубл. 05.02.75, бюл. №5).

Известны способ и устройство для подачи фрагментированного материала в контейнер под давлением, перемещаемого шнеком и уплотняющего материал в загрузочной камере (пат. США №5466108 "Process and apparatus for feeding fragmented material into a container under pressure", МПК B01J 3/02, опубл. в бюл. "Изобретения стран мира", 19/96).

Известен способ порционной засыпки материала в реторту, реализуемый устройством, в котором для снижения возможности выброса в атмосферу смолообразующих горючих газов из реторты используются колокольный клапан и крышка с гидрозатвором (а.с. №623858, МПК С10В 31/00, опубл. 15.09.78, бюл. №34).

Известен способ отвода жидкой фазы из камер загрузки, реализуемый устройством для загрузки материала, например суспендированной древесной щепы в аппарат высокого давления. Избыточная жидкость из измельченного материала отводится через сито по трубопроводам (пат. СССР №365055, МПК B01J 3/02, опубл. 28.12.72, бюл. №5 за 1973 г.).

Известно устройство для загрузки частично обезвоженного обрабатываемого материала в реактор. Способ по изобретению включает предварительный нагрев и уплотнение загружаемого в реактор сырья. Жидкость и химически связанная вода, освобожденные в ходе предварительного нагрева и уплотнения, отводятся из устройства загрузки через соответствующие каналы. Для герметизации узла загрузки предусмотрен бункер с затвором (пат. СССР №1577703, МПК С10В 1/04, опубл. 07.07.90, бюл. №25).

Во всех вышеприведенных технических решениях задача герметизации узлов загрузки и химических реакторов для исключения контакта продуктов реактора с атмосферным воздухом решается с применением сложных механических или гидравлических устройств.

Известна система непрерывно-периодической загрузки сыпучих материалов в аппараты, работающие под давлением, включающая бункер, канал подачи материала (сырьевой канал), узел перемещения в сырьевом канале, выполненный в виде шнека, клапан, перекрывающий выход из сырьевого канала в аппарат, работающий под давлением. Герметичность соединения загрузочного устройства с аппаратом, работающим под давлением во время порционной загрузки сырья в бункер, выполнена путем перекрытия подающего канала коническим клапаном с электромагнитным приводом, а загрузка сырья из бункера в аппарат, работающий под давлением, производится при герметично закрытой крышке бункера (а.с. СССР №1535615, МПК B01J 3/02, опубл. 15.01.90, бюл. №2).

Данная система наиболее сходна по основным признакам и принята нами за прототип.

Основными недостатками системы по а.с. №1535615 являются невозможность непрерывной подачи сырья в реактор, сложность подачи сырья в бункер и увеличение времени загрузки из-за необходимости периодического открывания люка загрузки; загрузка материала в реактор без предварительного удаления влаги из сырья, необходимость предварительной сушки сырья, сложность технического обслуживания системы загрузки и увеличение стоимости конструкции из-за размещения привода шнека и привода клапана внутри канала, заполненного сырьем.

Задачей настоящего изобретения является обеспечение возможности непрерывной подачи сырья в реактор, создание оптимальных условий работы реактора путем исключения попадания в полость реактора сырья с избыточной влажностью, уменьшение затрат на сушку сырья любой влажности перед подачей его в реактор, более экономичное решение проблемы герметизации устройства для исключения возможности выброса парогазовых продуктов реактора в атмосферу.

Задача изобретения решается тем, что применяют способ подачи твердого сырья в химический реактор, работающий под давлением, который включает непрерывное продвижение сырья по сырьевому каналу под давлением, повышение давления в процессе продвижения сырья, регулирование скорости подачи, степени уплотнения, температуры и влажности сырья. В процессе загрузки сырья в реактор регулируют степень уплотнения сырья в центральной части сырьевого канала с силой, превосходящей сдавливание на периферии канала и вытеснение избытка влаги и пузырьков воздуха из центральной части сырьевого канала к периферии за счет изменения поперечного сечения сырьевого канала на входе в реактор.

На сырье в процессе его продвижения по сырьевому каналу оказывают вибрационное воздействие для повышения эффективности процесса уплотнения сырья. На входе в сырьевой канал охлаждают сырье, а на выходе из сырьевого канала перед входом в реактор нагревают и поддерживают температуру сырья выше температуры кипения остатков влаги сырья за счет регулирования интенсивности подвода тепловой энергии теплоносителем от внешнего источника тепла, изменяя тем самым интенсивность процесса парообразования в сырье.

При сжатии сырья из него выделяется влага, которая на периферии сырьевого канала, заполняя капиллярные каналы, создает за счет сил поверхностного натяжения непрерывную границу жидкости (нижняя граница гидрозатвора). Остатки влаги сырья, не способные образовать единый жидкостный слой, при подводе тепловой энергии испаряются, образуя паровую подушку, пары которой, конденсируясь на непрерывной границе жидкостного слоя, осуществляют массоперенос влаги и благодаря этому частичное пополнение вытесняемого паровой подушкой жидкостного слоя. Незначительная часть паров паровой подушки просачивается в реактор, оттесняя от границы гидрозатвора пары продуктов реактора.

Давление паров в паровом слое поддерживают равным или несколько большим, чем давление парогазовой смеси продуктов в полости химического реактора за счет регулирования скорости подачи, степени сжатия, температуры и влажности сырья. Благодаря этому происходит оттеснение парогазовой смеси продуктов из канала и обеспечиваются условия для надежного исключения возможного выброса парогазовой смеси продуктов из реактора в атмосферу.

Между верхней границей паровой подушки и входом в сырьевой канал создают и поддерживают жидкостный слой (гидрозатвор) за счет постепенного сжатия сырья в процессе продвижения по сырьевому каналу и развитию противотока вытесненной из сырья влаги, вызванного давлением парового слоя, что ведет к переувлажнению верхних слоев сырья. Границу между паровой подушкой и гидрозатвором фиксируют и стабилизируют путем подачи в этот участок сырьевого канала дополнительной воды.

Данный способ реализуется устройством для непрерывной подачи твердого сырья в химический реактор, работающий под давлением. Устройство включает бункер для загрузки сырья, сырьевой канал цилиндрической формы, узел перемещения, сжатия и уплотнения сырья в сырьевом канале, выполненный в виде шнека с приводом, клапан, установленный в нижней части сырьевого канала перед входом в реактор, привод с тягой для управления клапаном.

Клапан имеет коническую форму и выполнен регулирующим степень сжатия и уплотнения сырья путем изменения проходного сечения сырьевого канала. Клапан выполнен в виде кольцевой обоймы с попарно работающими шторками, перекрывающими частично или полностью сырьевой канал. Клапан выполнен регулирующим степень сжатия и уплотнения сырья путем изменения проходного сечения сырьевого канала. Попарно работающие шторки шарнирно прикреплены к своим осям, а оси шторок шарнирно прикреплены к оси тяги.

Привод конического клапана снабжен встроенным вибратором для передачи механических колебаний клапану через тягу.

Вал шнека выполнен пустотелым, а тяга помещена внутри пустотелого вала с возможностью перемещения вдоль вала.

Устройство для непрерывной подачи сырья в реактор снабжено системой кожухо-трубных теплообменных аппаратов для охлаждения и нагревания сырья в сырьевом канале, охватывающих сырьевой канал по периметру. Теплообменный аппарат, установленный на входе в сырьевой канал, служит холодильником, а теплообменный аппарат, установленный на выходе из сырьевого канала, служит нагревателем сырья.

Устройство снабжено системой дополнительного водоснабжения с трубопроводами, гидронасосом, управляемым гидроклапаном, накопительной емкостью для воды, тангенциальными щелевыми форсунками, сетчатым фильтром для подачи циркулирующей воды в сырьевой канал и датчиком термопреобразователя. Тангенциальные щелевые форсунки размещены между теплообменными аппаратами по периметру сырьевого канала на границе между паровой подушкой и гидрозавтором, а датчик термопреобразователя установлен ниже уровня щелевых форсунок. Сетчатый фильтр выполнен в виде емкости, охватывающей сырьевой канал в его верхней части, причем внутренняя стенка фильтра, выполненная в виде сетки, служит стенкой сырьевого канала.

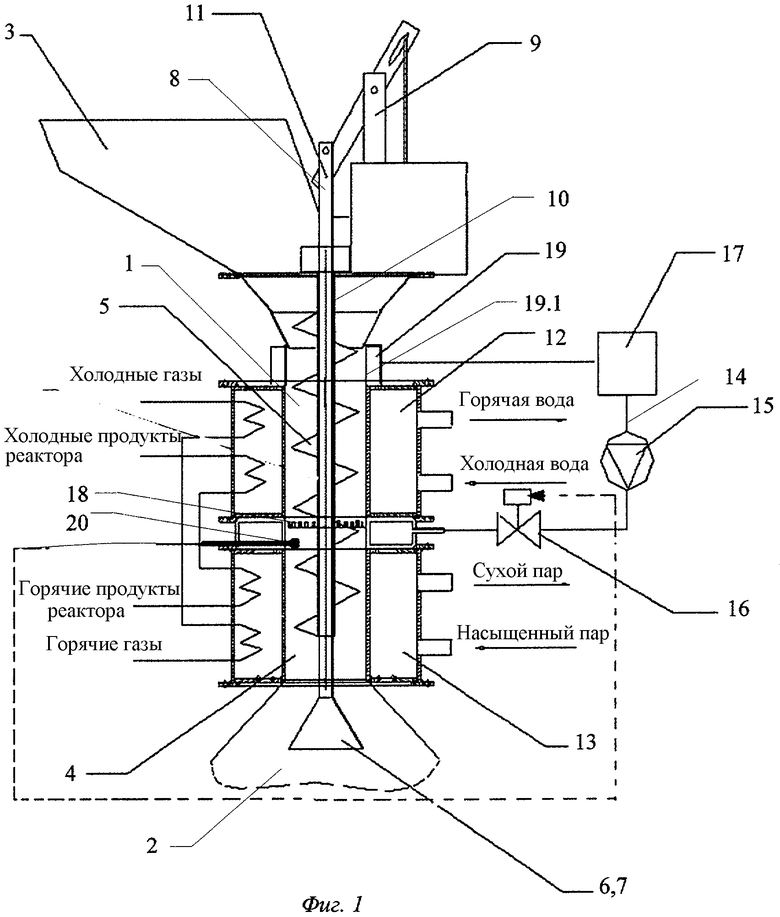

На фиг.1 представлена схема устройства для непрерывной подачи твердого сырья в химический реактор, работающий под давлением.

На фиг.2 представлен клапан в виде кольцевой обоймы с попарно работающими шторками.

Устройство 1 (фиг.1) для непрерывной подачи твердого сырья в химический реактор 2 включает бункер 3, в который загружается сырье, например уголь сланцы, торф, опилки, бытовые отходы, навоз и т.д. В химический реактор 2 сырье должно подаваться или обезвоженным или с ограниченным содержанием влаги. Из бункера 3 исходное сырье различной степени влажности подается в сырьевой канал 4, выполненный из трубы круглого сечения. В сырьевом канале 4 помещен узел перемещения, сжатия и уплотнения сырья в сырьевом канале, выполненный в виде шнека 5. В нижней части сырьевого канала 4 перед входом в реактор 2 установлен клапан, регулирующий степень сжатия и уплотнения сырья путем изменения проходного сечения сырьевого канала 4. Клапан может быть выполнен в виде конического клапана 6, например по а.с. №1535615, либо в виде клапана 7 с кольцевой обоймой 7.1 (фиг.2) со шторками 7.2. Наружный диаметр широкой части конического клапана 6 выполнен несколько меньшим, чем внутренний диаметр сырьевого канала 4. За счет изменения проходного сечения сырьевого канала с помощью клапанов создается дополнительное сопротивление продвижению сырья в сырьевом канале 4 шнеком 5, что, в свою очередь, приводит к интенсивному удалению пузырьков воздуха и излишков влаги из пор сырья.

Управление клапаном 6 или шторками 7.2 клапана 7 производится тягой 8 с приводом 9 для управления клапаном 6 (7).

Клапан в виде кольцевой обоймы 7.1 (фиг.2) снабжен попарно работающими шторками 7.2, перекрывающими частично или полностью сырьевой канал 4. Попарно работающие шторки 7.2 шарнирно прикреплены к своим осям 7.3, а оси шторок 7.2 шарнирно прикреплены к оси тяги 8.

Вал 10 шнека 5 выполнен пустотелым, а тяга 8 помещена внутри пустотелого вала 10 с возможностью перемещения тяги 8 вдоль вала 10.

С целью повышения эффективности уплотнения сырья привод 9 снабжен встроенным вибратором 11 для передачи механических колебаний высокой интенсивности и частоты через тягу 8 клапану 6 (7).

На входе в сырьевой канал 4 сырье охлаждают, а на выходе из сырьевого канала и входе в реактор нагревают и поддерживают температуру сырья выше температуры кипения остатков влаги в сырье за счет регулирования температуры или расхода теплоносителя известными средствами. Для этой цели устройство 1 снабжено системой кожухо-трубных теплообменных аппаратов для охлаждения и нагревания сырья в сырьевом канале 4, охватывающих сырьевой канал 4 по периметру. Теплообменный аппарат, установленный на входе в сырьевой канал 4, служит холодильником 12, а теплообменный аппарат, установленный на выходе из сырьевого канала 4, служит нагревателем сырья 13. Наружная стенка сырьевого канала 4 одновременно служит внутренней стенкой кожухо-трубных теплообменных аппаратов 12 и 13.

В холодильник 12 из систем внешнего водоснабжения подается холодная вода и отводится вода, нагретая за счет отбора тепла от поднимающейся противотоком горячей влаги, вытесненной в сырьевом канале из нижележащих слоев сырья.

В нагреватель сырья 13 из систем внешнего теплоснабжения подается теплоноситель, например горячие газы или сухой пар. Теплоноситель отводится несколько охлажденным за счет затрат тепла на нагрев сырья и пополнение затрат тепла, связанных с утечкой пара из паровой подушки. К теплообменным аппаратам 12 и 13 дополнительно подводятся по своим змеевикам (без позиций на фиг.1) в нагреватель 13 горячие газы и/или горячие продукты из реактора, в холодильник 12 - охлажденные после прохождения через нагреватель 13 газы и/или продукты из реактора.

Устройство снабжено системой дополнительного водоснабжения с трубопроводами 14, гидронасосом 15, управляемым гидроклапаном 16, накопительной емкостью для воды 17, тангенциальными щелевыми форсунками 18, сетчатым фильтром 19 для подачи циркулирующей воды в сырьевой канал 4, а также датчиком термопреобразователя 20,по отклонению сигнала которого осуществляется управление гидроклапаном 16.

Тангенциальные щелевые форсунки 18 размещены между теплообменными аппаратами 12 и 13 по периметру сырьевого канала и предназначены для подачи дополнительной воды в сырье в случае необходимости.

Датчик термопреобразователя 20 установлен ниже уровня щелевых форсунок 18. Сетчатый фильтр 19, предназначенный для предотвращения уноса сырья при отводе избытка влаги из сырья, выполнен в виде емкости, охватывающей сырьевой канал 4 в его верхней части, причем внутренняя стенка фильтра 19, выполненная в виде сетки 19.1, служит стенкой сырьевого канала 4.

Устройство для непрерывной подачи твердого сырья в химический реактор работает следующим образом.

Сырье из бункера 3 подается в реактор 2 по сырьевому каналу 4, выполненному в виде полого цилиндра. Сечение, длина и соответственно пропускная способность сырьевого канала выбираются с учетом физико-химических свойств сырья, рабочего давления и производительности реактора. На входе в сырьевой канал 4 создают условия, обеспечивающие эффективный теплообмен между сырьем, поступающим по сырьевому каналу, и теплоносителем, который подводится к сырьевому каналу извне, образуя своеобразный теплообменник-холодильник 12. Задачей холодильника 12 является поддержание заданных температурных режимов сырьевого канала 4, чтобы исключить вскипание жидкости на входе в канал 4 и осуществить в случае необходимости предварительный прогрев сырья при низких температурах, например в зимнее время. Регулирование температуры холодильника (а соответственно и сырьевого канала) осуществляется за счет регулирования расхода охлаждающей воды, которая омывает канал 4 и холодильник 12.

Такие же условия создаются на выходе из сырьевого канала 4, обеспечивающие эффективный теплообмен между сырьем, поступающим по сырьевому каналу 4, и теплоносителем, который подводится к сырьевому каналу 4 извне, образуя нагреватель 13. Задачей нагревателя 13 является создание парового слоя в сырьевом канале и сушка сырья перед подачей в реактор 2. Регулирование температуры нагревателя 13 осуществляется за счет регулирования расхода сухого пара.

При подаче сырья осуществляют непрерывные измерения температуры сырья на входе и выходе из канала 4 и путем регулирования соответствующих потоков теплоносителей в теплообменниках 12 и 13 стабилизируют температуру сырья на уровнях, определяемых технологическим процессом.

Для работы холодильника и нагревателя могут быть использованы вторичные источники тепловой энергии - утилизируемая тепловая энергия продуктов реактора и тепловая энергия отработанных газов, поступающие по змеевикам теплообменников 12, 13. Температура вторичных источников на входе в нагреватель 13 в пределах 300-600°С.

Кроме этого, в процессе подачи сырья по сырьевому каналу 4 его постоянно сжимают и уплотняют шнеком 5 путем изменения площади поперечного сечения сырьевого канала 4 при перемещении клапана 6 или открывании-закрывании шторок 7.2 клапана 7. Силы сдавливания сырья в центральной части сырьевого канала 4 всегда превосходят силы сдавливания по периферии канала 4 (у его стенок). В результате по мере продвижения сырья по каналу 4 непрерывно снижается его пористость, что, в свою очередь, приводит к вытеснению пузырьков воздуха и влаги из сырья в направлении преимущественно от центра к стенкам канала 4 и вверх вдоль стенок канала 4.

Через нагреватель 13 на выходе из канала 4 подводится тепловая энергия такой интенсивности, чтобы обеспечить температуру сырья выше температуры кипения воды. Испаряющиеся остатки влаги из сырья создают и поддерживают паровой слой - своеобразную паровую подушку. Давление паров паровой подушки равно либо несколько выше давления парогазовой смеси продуктов реактора и определяется: Рподушки=Рреактора+ΔР; где ΔР≥0 - перепад давления, который зависит от тепловой мощности, подводимой от нагревателя к сырью в области паровой подушки и от плотности сжатия сырья у входа в реактор, или другими словами, от гидродинамического сопротивления, оказываемого паром на входе в реактор. Для каждого вида сырья оптимизируются параметры сжатия сырья и температуры прогрева паровой подушки. Эти параметры достигаются регулированием температуры, скорости подачи и степени сжатия сырья. Паровая подушка, плотность паров которой, как правило, существенно ниже плотности парогазовой смеси реактора, располагается в области между входом в реактор и нижней границей полностью смоченного сырья.

Таким образом, паровая подушка обеспечивает надежное исключение контакта парогазовых продуктов реактора с жидкой фазой переувлажненного сырья и тем самым исключает конденсацию паров продукта реактора на нижней границе переувлажненного сырья. Под действием сил, вызванных давлением со стороны паровой подушки, вдоль стенок канала 4 в направлении входа в канал 4 развивается противоток вытесненной из сырья жидкости и пузырьков воздуха. Поднимающийся по капиллярам поток жидкости приводит к переувлажнению вышележащих слоев сырья, создавая своеобразный гидрозатвор.

Гидрозатвор - это сплошной слой жидкости (воды), полностью заполняющий капилляры и межзерновые поры сырья. Влагосодержание сырья при этом по сравнению с исходным становится более высоким, или, другими словами, сырье становится сильнопереувлажненным. Переувлажнение сырья происходит за счет:

- вытеснения паровой подушкой избытка естественной влаги из нижележащих слоев сырья в сырьевом канале 4. Избыток влаги получается за счет конденсации на нижней, более холодной, чем паровая подушка, границе гидрозатвора, интенсивно испаряющихся в зоне паровой подушки остатков капиллярной влаги и влажной пленки на смоченной поверхности зерен сырья, остающихся после сжатия и уплотнения сырья;

- дополнительного ввода жидкости в канал через щелевые форсунки 18, который осуществляется в случае недостаточного естественного влагосодержания или в случае высокой скорости отвода жидкости, когда рабочий процесс осуществляется при высоких рабочих давлениях паровой подушки (рабочего давления реактора 2). Дополнительный ввод жидкости осуществляется для предотвращения угрозы прорыва жидкостного слоя со стороны паровой подушки.

Гидрозатвор в канале 4 занимает область пространства непосредственно от верхней границы паровой подушки до практически входа в канал 4. Скапливающиеся на входе канала (верхняя граница гидрозатвора) излишки жидкости непрерывно отводятся, предварительно пройдя через фильтр 19. Гидрозатвор благодаря высокому гидродинамическому сопротивлению капиллярных каналов, образующихся вдоль стенок канала 4 вышележащими слоями переувлажненного сырья, исключает возможность прорыва паров паровой подушки и тем самым существенно снижает затраты энергии на процесс досушивания сырья перед его подачей в реактор 2.

Для исключения прорыва жидкостного слоя гидрозатвора в случае нехватки влаги, исходно содержащейся в сырье, либо в случае работы реактора под высоким давлением, в промежуток между входом в канал 4 и его выходом с помощью насоса 15 через форсунки 18 дополнительно подается необходимое количество жидкости, которая циркулирует по замкнутому контуру. При этом замкнутый контур образует следующий путь циркуляции жидкости: форсунки 18 - гидрозатвор - фильтр 19 на входе в канал 4 - накопительная емкость 17 - гидронасос 15 - клапан 16 для регулирования давления и расхода жидкости - форсунки 18.

Гидронасос 15 должен обеспечивать рабочее давление несколько большее, чем максимальное давление реактора 2. Производительность гидронасоса 15 выбирается такой, чтобы полностью компенсировать отток жидкости по капиллярам гидрозатвора при всех заданных и возможных режимах подачи сырья в реактор. Например, при рабочем давлении реактора 1 мПа, производительности реактора 1000 кг/ч и исходной влажности сырья 70% давление, развиваемое насосом, выбирается Рн=140 м вод. ст., а производительность насоса 4,2 м3/ч.

Возможность реализации способа подтверждается конкретным примером технической реализации на опытной установке ТЭХК-12.

В бункер-накопитель 3 объемом 2.5 м3 по мере расходования подается торф (или ТБО, навоз) с исходной влажностью до 80-85%. Торф с донной части бункера 3 поступает на вход сырьевого канала 4, выполненного в виде трубы с внутренним диаметром 190 мм. На входе сырьевого канала торф захватывается вращающимся с частотой 15 об/мин шнеком и под его действием перемещается по каналу 4. Наружный диаметр, образованный винтовой поверхностью шнека 5, составляет 120 мм. Внутренний диаметр определен пустотелым валом 10 шнека 5 и составляет 40 мм, шаг винта 100 мм. При этих параметрах максимальная производительность устройства непрерывной подачи торфа составляет до 2300-2500 кг/ч. Мощность электродвигателя для привода шнека 5 составляет 1,2 кВт. При движении торфа по сырьевому каналу под действием сил сжатия из торфа выдавливается избыточная влага, которая через сетчатый фильтр 19 самотеком отводится в накопительную емкость для воды 17. Объем накопительной емкости 17 составляет 0,2 м3. Поток влаги из нижележащих слоев торфа сырьевого канала 4 с температурой, близкой к температуре закипания, интенсивно охлаждается до температуры 40-45°С, как за счет нагрева вышележащих слоев торфа, так и за счет отвода избыточного тепла через стенки холодильника 12. Требуемая температура обеспечивается протоком через холодильник оборотной охлаждающей воды с температурой 20-25°С. Для обеспечения возможности работы с перемерзшим в зимних условиях сырьем холодильник 12 дополнительно снабжен нагревательными элементами, на входы которых подается теплоноситель с бросовой тепловой энергией (в нашем случае отработанные газы с температурой 150-220°С и еще достаточно горячие продукты реактора с температурой 110-160°С). По ходу сырьевого канала под холодильником установлен вставной элемент с радиальными щелевыми форсунками 18. На донной части вставного элемента установлен датчик термопреобразователя 20 - термопара. В качестве датчика может быть использован и терморезистор с допустимой рабочей температурой 200-250°С.

Далее по ходу сырьевого канала 4 установлен нагреватель 13. Конструктивно нагреватель 13 выполнен идентично холодильнику 12 и отличается только тем, что нагревательные элементы, через которые проходят отработанные газы с температурой 400-450°С и горячие продукты реактора с температурой 250-360°С, являются основными элементами, обеспечивающими подвод и накачку тепловой энергии в сырьевой канал 4. В результате интенсивного подвода энергии через стенки канала 4, являющиеся одновременно теплопередающими стенками нагревателя 13, температура сырья на выходе из сырьевого канала 4 достигает уровня 135-150°С даже при максимальной производительности подачи сырья. Для исключения возможного перегрева сырья при низких скоростях подачи температура стабилизируется на уровне 150°С за счет отвода излишков тепловой энергии и продувки нагревателя насыщенным паром с температурой 100°С. Сухой пар на выходе нагревателя с температурой 250°С и выше может найти применение для технологических целей (в нашем случае в опытной экспериментальной установке перегретый пар используется для продувки шлаков на выходе из реактора и как вторичный теплоноситель для отпарных колонн). При температуре торфа на выходе из сырьевого канала 4 более 135°С торф становится практически сухим, и, испытывая при этом воздействие со стороны конического клапана 6 на входе в реактор, торф уплотняется, создавая благоприятные условия для разделительной паровой подушки. Так как температура разделительного слоя, образованного гидрозатвором и верхней границей паровой подушки ниже, чем температура уплотненного сырья перед входом в реактор, определяющего положение нижней границы паровой подушки, то осуществляется циркуляционный массоперенос испаряющихся остатков влаги торфа из более горячей области нижней границы к менее нагретой области - верхней разделительной границе паровой подушки. Следует предположить что при развитии встречного восходящего потока пара по узким капиллярам сырья, им развиваются достаточно высокие (критические) скорости, которые создают условия, благоприятные для отрыва микрокапель жидкости с зерен сырья, образующих капиллярные каналы, и тем самым обеспечивая интенсивный перенос влаги, при котором существенно снижаются затраты энергии при одновременном повышении эффективности процесса сушки торфа. Иными словами, остатки влаги выдуваются из сырья восходящим паровым потоком в направлении границы, образованной паровой подушкой и гидрозатвором.

Для исключения возможного прорыва гидрозатвора паровой подушкой положение границы их раздела контролируется по температуре датчика термопреобразователя 20. Контрольная температура в точке установки датчика составляет 101-103°С. Понижение температуры ниже указанного уровня характеризует смещение границы паровой подушки к выходу из канала 4, а повышение - к входу в канал 4. Для стабилизации положения границы в первом случае снижают скорость подачи торфа по сырьевому каналу или увеличивают интенсивность подвода тепловой энергии путем снижения скорости паровой продувки нагревателя 13. Во втором случае при перемещении границы к входу в канал 4, наоборот, повышают скорость подачи торфа по сырьевому каналу 4 и уменьшают интенсивность подвода тепловой энергии к теплонагревателю 13. Если данные воздействия не приводят к желаемому результату (температура поднимается выше 105°С), дополнительно включается гидроклапан 16 и в сырьевой канал 2 через щелевые форсунки 18 подается необходимое количество воды. После понижения температуры до 102°С гидроклапан 16 выключается, прерывая подачу воды в канал 4.

Проходное сечение сырьевого канала 4 и соответственно положение конического клапана 6 регулируются автоматически по крутящему моменту, приложенному к валу 10 шнека 5. Контроль момента осуществляется косвенным методом путем измерения величины тока, потребляемого электродвигателем привода 9 шнека 5.

Для исключения возможных условий, приводящих к забиванию сырьевого канала 4 при подаче торфа, предусмотрен режим кратковременного реверса шнека 5. В моменты реверса шнека 5 положение конического клапана 6 не регулируется, однако величина тока с целью защиты приводного электродвигателя от перегрузок контролируется непрерывно.

Диаметр конуса конического клапана 6 в его основании составляет 185 мм и позволяет в случае необходимости (например, для ремонта) легко извлекать узлы подачи сырья и производить сборку установки без разборки реактора 2. Несмотря на то, что диаметр клапана 7 несколько меньше диаметра сырьевого канала 4, последний при внештатных условиях обеспечивает гарантированно надежное перекрытие сырьевого канала 4, исключающего выбросы продуктов реакции из реактора 2 при аварийном отключении электропитания.

Для повышения эффективности работы устройства для непрерывной подачи торфа в реактор 2 дополнительно к коническому клапану 6 через тягу 8 для управления клапаном от вибратора 11 подводят механические колебания с частотой 20-800 Гц. Вибратор 11 выполнен в виде электромагнитного авторезонансного генератора механических колебаний с питанием от источника переменного тока. Частота выходного напряжения, генерируемого источником тока, задается и определяется индукционным датчиком (не показан), который установлен на тяге 8 для управления клапаном 6. В этом случае система находится в резонансе, а резонансная частота зависит от уровня приложенных к клапану 6 механических усилий со стороны торфа. Автоподстройка частоты осуществляется автоматически, обеспечивая наиболее благоприятные условия воздействия при подаче сырья. Пиковая мощность, развиваемая авторезонансным электромагнитным генератором, составляет до 300 ВА. Напряжение источника питания 300 В.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПИРАЛЬНЫЙ ТЕПЛООБМЕННИК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2358218C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ | 2005 |

|

RU2305032C1 |

| Способ автономной электрогенерации и устройство - малая твердотопливная электростанция для его осуществления | 2020 |

|

RU2737833C1 |

| Реакционно-ректификационная система для получения эфиров и способ ее применения | 2020 |

|

RU2751518C1 |

| Способ получения синтетических углеводородов при энергетической утилизации твердых органических соединений | 2022 |

|

RU2785188C1 |

| Способ получения электроэнергии из некондиционной (влажной) топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631456C1 |

| ПЛАЗМЕННЫЙ РЕАКТОР-СЕПАРАТОР | 2004 |

|

RU2277598C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ | 2005 |

|

RU2299806C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2668447C1 |

| Система переработки возникающей в процессе убоя крови для производства кровяной муки и способ переработки возникающей в процессе убоя крови для производства кровяной муки | 2021 |

|

RU2766359C1 |

Изобретение предназначено для химической, углеперерабатывающей, металлургической, пищевой промышленности, предприятий по переработке и утилизации вторичного сырья и может быть использовано в аппаратах, работающих под давлением. Сырье, например торф, с влажностью 80-85% подают в реактор 2 по сырьевому каналу 4, выполненному в виде полого цилиндра. Сырье в процессе подачи постоянно сжимают и уплотняют шнеком 5. При этом изменяется площадь поперечного сечения сырьевого канала 4 при открывании-закрывании шторок клапана 7. На входе в сырьевой канал 4 установлен холодильник 12 для охлаждения потока влаги из нижележащих слоев до 40-45°С. На выходе установлен нагреватель 13 для нагрева сырья до 135-150°С, за счет чего создается паровая подушка и осуществляется сушка сырья. Между входом в сырьевой канал и верхней границей паровой подушки формируется гидрозатвор. По периметру сырьевого канала 4 размещены тангенциальные щелевые форсунки 18 для подачи дополнительной жидкости в участок сырьевого канала 4, расположенный между зонами нагрева и охлаждения, и фиксации границы между паровой подушкой и гидрозатвором. Изобретение позволяет обеспечить возможность непрерывной подачи сырья в реактор, исключить попадание в полость реактора сырья с избыточной влажностью, уменьшить затраты на его сушку и исключить возможность выброса парогазовых продуктов из реактора в атмосферу. 2 н. и 6 з.п. ф-лы, 2 ил.

| Система непрерывно-периодической загрузки сыпучих материалов в аппараты, работающие под давлением | 1988 |

|

SU1535615A1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ ГЛИНОЗЕМА | 1995 |

|

RU2078853C1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ МАТЕРИАЛА | 0 |

|

SU365055A1 |

| Загрузочное устройство для подачи сырья в аппарат,работающий под избыточным давлением | 1973 |

|

SU459246A2 |

| Устройство для автоматизации загрузки прокалочных печей | 1974 |

|

SU623858A1 |

| Устройство для тепловой обработки под давлением влажных органических углеродсодержащих материалов | 1989 |

|

SU1577703A3 |

| US 3595162 А, 27.07.1971 | |||

| US 4206713 А, 10.06.1980 | |||

| US 5466108 А, 14.11.1995. | |||

Авторы

Даты

2007-10-27—Публикация

2005-07-27—Подача