Изобретение относится к легкой промышленности и может быть использовано для обработки камуса от шкур лошадей, оленевых, лосей, сохатых, изюбра и крупного рогатого скота.

Известны способы выделки лап шкур северных оленей, лося - камуса.  (далее в описании будет использоваться термин камус применительно к шкурам, снятым с голени животных семейства оленевых, лошадиных, крупного рогатого скота) - шкура с голени животных, принадлежащих в основном семействам оленевых (например, северный олень, лось, косуля, лошадиных или ластоногих (например, нерпы), которая обладает более коротким и прочным мехом и используется для изготовления зимней обуви (кисы, унты) и специальной противоскользящей подкладки на нижнюю поверхность охотничьих лыж (https://ru.wikipedia.org/wiki/%D0%9A%D0%B0%D0%BC%D1%83%D1%81).

(далее в описании будет использоваться термин камус применительно к шкурам, снятым с голени животных семейства оленевых, лошадиных, крупного рогатого скота) - шкура с голени животных, принадлежащих в основном семействам оленевых (например, северный олень, лось, косуля, лошадиных или ластоногих (например, нерпы), которая обладает более коротким и прочным мехом и используется для изготовления зимней обуви (кисы, унты) и специальной противоскользящей подкладки на нижнюю поверхность охотничьих лыж (https://ru.wikipedia.org/wiki/%D0%9A%D0%B0%D0%BC%D1%83%D1%81).

Известны традиционные способы обработки камусов, преимущественно вручную [https://etnosever.ru/vydelka-kamusa]. При этом процесс выделки очень длительный и трудоемкий. Начинают с того, что снятые шкурки консервируют замораживанием, разложив на ровную поверхность сначала мехом вверх, затем мехом вниз в течение 1-2 месяцев.

В целом традиционные способы выделки оленьих камусов у разных народов практически одинаковы и заключаются в отмоке путем смачивания кожевой ткани опилками, разбивке вручную с одновременным удалением мездры путем соскабливания специальными приспособлениями, пропитке отваром рыбьих внутренностей, мукой [http://www.severprostor.ru/vydelka-olenego-kamusa.html], кислым молоком [https://sites.google.com/site/kosuvom/pimy/tehnologia-vydelki-kamusa-iz-praktiki-filippovoj-tatany-stepanovny-moej-prababuski/tehnologia-izgotovlenia-komi-nacionalnoj-izemskoj-obuvi/tehnologia-vydelki-kamusa-iz-praktiki-filippovoj-tatany-stepanovny-moej-prababuski], смесью воды с закваской [http://artyx.ru/books/item/f00/s00/z0000039/st053.shtml]. После выдерживания в течение нескольких часов или дней камусы высушивают и в процессе сушки выполняют разбивку кожевой ткани. Иногда продымливают, подвешивая на несколько дней над очагом или же покрывая ими чум, где они коптятся все лето. Чем больше шкуру подвергают действию дыма, тем прочнее она становится и приобретает коричневый цвет.

По существу обработка кожевой ткани отваром рыбьих внутренностей, мукой, печенью, кисломолочными продуктами является, пользуясь современной терминологией, процессом пикелевания, квашения, целью которых является разрыхление коллагеновых волокон. Дымление шкур или обработка в экстрактах растений заменяют дубление.

Недостатками известных традиционных способов обработки камусов являются: неприменимость для промышленной переработки в больших объемах, так как длительны (обработка длится 1-2 и более месяцев), трудоемкость (вся обработка выполняется вручную), использование пищевых продуктов.

В патентной документации и литературных источниках отсутствуют данные о переработке камусов, снятых со шкур лошадей, сохатых, изюбра и шкур крупного рогатого скота. Несмотря на то, что шкуры лошадей, изюбра и крупного рогатого скота используются как кожевенное сырье для выработки кож различного назначения, сведения о переработке камусов, снятых с голени лошадей, изюбра и крупного рогатого скота, отсутствуют и они относятся к категории твердых отходов, которые утилизируются вывозом на свалку. Это связано с отсутствием технологии обработки, недостаточной изученностью структуры кожевой ткани. Камусы со шкур лошадей, лосей, изюбра и крупного рогатого скота существенно отличаются от камусов с оленьих шкур. Они значительно больше по площади, по толщине. Плотность кожевой ткани существенно превышает плотность оленьих камусов.

Наиболее близким по технической сущности к заявляемому изобретению является способ выделки лосиных камусов [https://pitcrhunt.ru/Library/kamus/videlka.htm]. Лосиные камусы по размерам и плотности сырья аналогичны камусам из шкур лошадей. Технология выделки камусов, как и любого другого вида пушно-мехового сырья, складывается из нескольких последовательных операций: отмоки, пикелевания, дубления, жирования, сушки и механической обработки. Между этими операциями проводят мездрение, строжку, разбивку кожевой ткани и другие процессы. После окончания пикелевания камусы оставляют на пролежку на 48 ч, затем их отжимают и разбивают на скобах и подвергают второму пикелеванию, затем дублению и жированию. Последние две операции проводят совместно или раздельно. Совмещенное дубление-жирование камусов проводят при жидкостном коэффициенте 8-10, в течение 8-10 ч. Сначала камус обрабатывают в растворе хлористого натрия и гипосульфита с последующим добавлением хромового экстракта и жировой эмульсии, в конце добавляют раствор кальцинированной соды. Через 8 ч обработки в дубильно-жировом растворе температура сваривания кожевой ткани камусов должна быть не ниже 78°С.

Недостатками известного способа обработки лосиных камусов являются: двукратное выполнение пикелевания, значительный расход воды на выполнение пикелевания, дубления, жирования, наличие отработанных сточных вод после дубления-жирования, большая длительность процессов, непригодность способа для обработки камуса от лошадиной шкуры и шкур крупного рогатого скота, так как выделанные камусы из таких шкур были жесткими, даже после увлажнения плохо деформировались, что не позволяет выполнять формовочные операции, необходимые для пошива обуви. Следовательно, выделанные по данной технологии камусы не пригодны для пошива обуви.

Технической задачей предлагаемого изобретения является разработка способа обработки камуса от шкур крупного рогатого скота, пригодных для пошива зимней обуви и других изделий, который позволит перевести камус от шкур лошадей, сохатых, оленевых, лосей, изюбра и крупного рогатого скота из категории твердых отходов в категорию мехового сырья.

Технический результат - возможность обработки камуса от шкур лошадей, лосей, сохатых, оленевых, изюбра и крупного рогатого скота, позволяющего получить шкурки камуса, пригодные для пошива зимней обуви и других изделий; снижение расхода воды, отсутствие сточных вод после дубления-жирования, уменьшение длительности обработки за счет выполнения однократного пикелевания, намазного дубления-жирования; ликвидация твердых отходов, и, как следствие, отсутствие необходимости их утилизации, а, значит, отсутствие расходов на их утилизацию.

Технический результат достигается тем, что в пособе обработки камуса, характеризующемся тем, что шкурки камуса подвергают процессам отмоки, пикелевания, дубления, жирования, при этом пикелевание выполняют однократно и после него проводят отжим шкурок до относительной влажности 55-65%, а дубление выполняют совместно с жированием намазным способом эмульсией типа "вода в масле", содержащей раствор дубителя и жирующие материалы, путем двукратного нанесения эмульсии на кожевую ткань шкурки с промежуточной пролежкой в течение 6-8 ч с общим расходом эмульсии 6-7 г на один дм2.

Принципы совмещения процессов различны и поэтому в термин «совмещение» исследователи вкладывают разный смысл. Так, по прототипу под совмещением понимают последовательное выполнение процессов дубления и жирования без выгрузки камуса из аппарата и слива отработанной жидкости. Для выполнения жирования в дубильный раствор добавляют жировую эмульсию. По предлагаемому изобретению под совмещенным выполнением дубления-жирования понимают обработку эмульсией, содержащей одновременно раствор дубителя и жирующие материалы. Предварительно приготовленную эмульсию типа "вода в масле" наносят щеткой на отжатую до влажности 55-65% после пикелевания кожевую ткань с промежуточной пролежкой в течение 6-8 ч с общим расходом эмульсии 6-7 г на один дм2.

Отличительной особенностью предлагаемого изобретения является то, что после пикелевания шкурки камуса отжимают до влажности 55-65%, а дубление-жирование выполняют совмещенно намазным способом в два приема с промежуточной пролежкой в течение 6-8 ч с общим расходом эмульсии 6-7 г на один дм2.

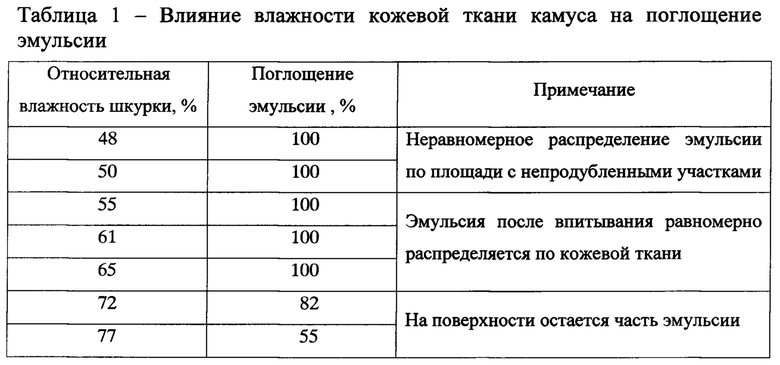

В таблице 1 показано влияние влажности кожевой ткани камуса на поглощение эмульсии.

Из таблицы 1 видно, что при влажности кожевой ткани 45-50% наблюдалось неравномерное распределение эмульсии по площади, наблюдались непродубленные участки кожевой ткани. Эмульсия полностью впитывается и распределяется по кожевой ткани при содержании влаги 55-65%. При более высокой влажности эмульсия полностью не впитывается и остается на поверхности кожевой ткани.

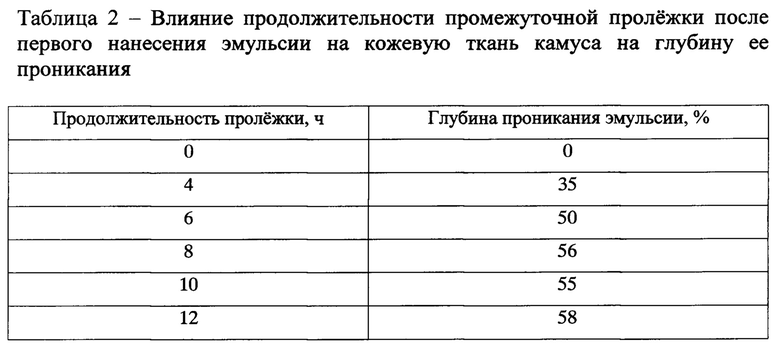

Установлено, что при однократном нанесении эмульсии и последующей пролежке эмульсия не пропитывает кожевую ткань по всей толщине и часть ее остается на поверхности кожевой ткани. Эксперименты показали, что для полного пропитывания эмульсией всей толщины кожевой ткани камуса необходимо двукратное ее нанесение с промежуточной пролежкой в течение 6-8 ч (таблица 2).

Данные таблицы 2 показывают, что при промежуточной пролежке более 8 ч глубина поглощения эмульсии не увеличивается. После второго нанесения эмульсии наблюдалось полное проникание эмульсии по всей толщине.

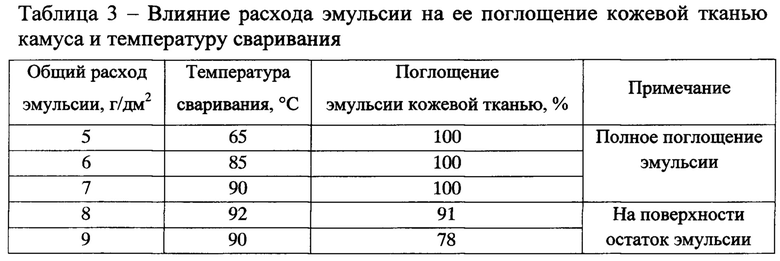

Оптимальным расходом эмульсии является 6-7 г на один дм2 (таблица 3).

Из таблицы 3 видно, что при расходе эмульсии 5-7 г/дм2 эмульсия полностью поглощается, однако, при расходе эмульсии 5 г/дм2 температура сваривания низкая - 65°С. При расходе эмульсии 8-9 г/дм2 температура сваривания свыше 90°С, но эмульсия полностью не поглощается и остается на поверхности.

Полное поглощение эмульсии свидетельствует о проникании хромового дубителя в тонкую структуру кожевой ткани и взаимодействии с функциональными группами коллагена. Доказательством этого является высокая температура сваривания 93-98°С. Такое взаимодействие препятствует склеиванию структурных элементов дермы при последующей сушке и способствует уменьшению жесткости кожевой ткани.

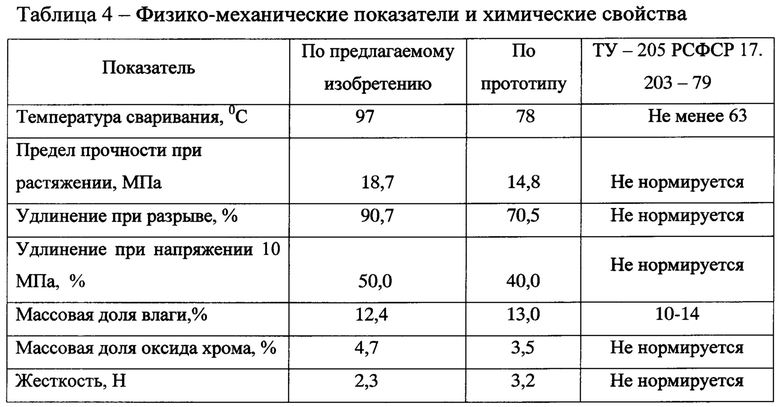

В таблице 4 представлены показатели физико-механических и химических свойств камуса шкур лошадей, выделанных по прототипу и предлагаемому изобретению.

Учитывая отсутствие технологии выделки камуса из шкур лошадей, а, значит, и отсутствие нормативных показателей, для сравнения приведены нормативные показатели ТУ - 205 РСФСР 17. 203-79 «Камус выделанный», разработанные для камуса из шкур северных оленей.

Из таблицы 4 видно, что физико-механические и химические показатели камуса выделанного по предлагаемому способу превосходят показатели камуса, выделанного по прототипу: температура сваривания камуса по предлагаемому изобретению выше и равна 97°С, чем по прототипу (78°С), предел прочности при разрыве камуса выше и равен 18,7 МПа. Камус, выделанный по предлагаемому изобретению, имеет меньший показатель жесткости при изгибе (жесткость 2,3 Н по сравнению с этим показателем камуса по прототипу - 3,2 Н). У камуса, выделанного по предлагаемому изобретению, удлинение при напряжении 10 МПа больше на 10%. Показатели физико-механических свойств камуса по предлагаемому изобретению свидетельствуют об улучшенных формовочных свойствах материала по сравнению с прототипом, что позволяет сделать вывод о пригодности его для пошива обуви, так как полуфабрикат хорошо формуется при пошиве, например, унтов.

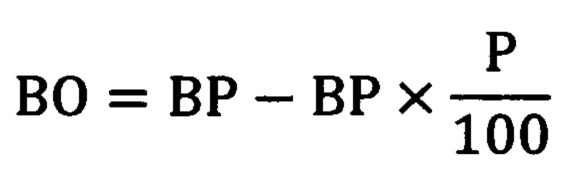

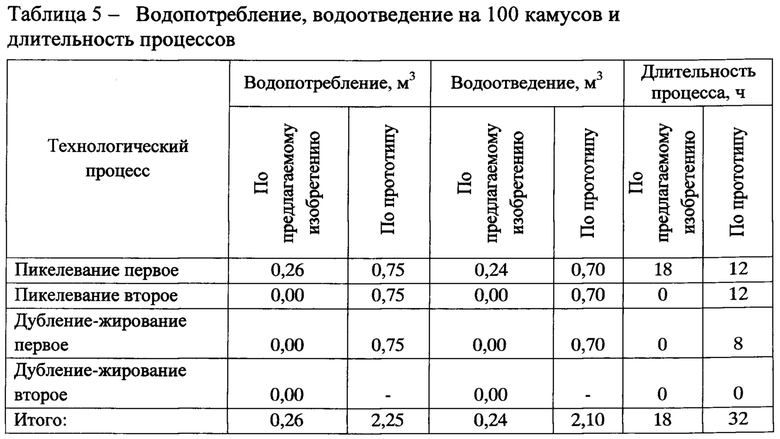

В таблице 5 приведены данные по водопотреблению и водоотведению по предлагаемому изобретению и прототипу. Исходные данные для расчета водопотребления по предлагаемому изобретению: масса одного камуса 0,75 кг, жидкостный коэффициент 3,5 на процессах отмоки, пикелевания. Исходные данные для расчета водопотребления по прототипу: масса одного камуса 3,5 кг, жидкостный коэффициент 10. Расчет количества сточных вод (водоотведение) проводят по формуле:

где ВО - объем водоотведения, м3;

BP - объем водопотребления, м3;

Р - производственные потери, %.

Производственные потери составляют в среднем 6-7% от общего объема водопотребления. Результаты расчетов представлены в таблице 5.

Данные таблицы 5 показывают, что обработка камуса по предлагаемому изобретению позволяет снизить водопотребление в 8,6 раза в и водоотведение в 8,8 раза по сравнению с прототипом. При этом продолжительность процессов сокращается на 14 часов.

Предлагаемый способ обработки камуса осуществляют следующим образом. Консервированный мокросоленым способом камус шкур от лошадей последовательно подвергают следующим процессам: отмока, отжим, мездрение, пикелевание. По окончании пикелевания, которое выполняют однократно, шкурки камуса выгружают из барабана и оставляют на пролежку на 12 ч, не отжимая. После пролежки в течение 48 ч выполняют отжим на центрифуге до влажности 55-65%, растряхивание и намазное дубление-жирование, при этом дубление выполняют совместно с жированием намазным способом эмульсией типа "вода в масле" путем двукратного нанесения эмульсии на кожевую ткань шкурки с промежуточной пролежкой в течение 6-8 ч с общим расходом эмульсии 6-7 г на один дм2. Предварительно приготовленную дубильно-жировальную эмульсию равномерно наносят на кожевую ткань шкурки камуса, не загрязняя волосяной покров. Расход эмульсии составляет 30 г (50-60% от общего расхода) на одну шкурку камуса. Обработанные шкурки камуса складывают в стопки кожевой тканью друг к другу на стеллаже и оставляют их на пролежку в течение 8 ч. Стопки шкурок камуса укрывают полиэтиленовой пленкой для исключения высыхания краев шкурок. После пролежки определяют прокрас дермы эмульсией, должно быть окрашено не менее 60% толщины дермы в плотном участке. Второе дубление-жирование намазным способом проводят после пролежки с расходом дубильно-жировальной эмульсией 20 г на одну шкурку камуса, выполняют пролежку в течение 18 ч. После нанесения дубильно-жировальной эмульсии и пролежки определяют прокрас дермы эмульсией. Должно быть окрашено не менее 100% толщины дермы в плотном участке и температуру сваривания кожевой ткани, которая должна быть не ниже 65°С. После пролежки шкурки камусов сушат взавес в сушилке в свободном состоянии в течение 4-8 ч при температуре 50-60°С. Шкурки камусов должны быть просушены равномерно по всей площади до влажности 12-14%. После сушки выполняют пролежку 6-8 ч, и отделочные операции: увлажнение, пролежку, разбивку, подсушивание, откатку, протряхивание, шлифование, обеспыливание. После дубления-жирования определяют температуру сваривания.

Способ обработки камуса поясняется примерами.

Пример 1

Партию камуса от шкур лошадей пресносухого консервирования обрабатывают по схеме: проводят отмоку, отжим на центрифуге, мездрение. После отжима камус растряхивают и направляют на пикелевание. После пикелевания проводят пролежку в течение 20 ч, отжимают на центрифуге до влажности 60%, растряхивают и проводят намазное дубление-жирование. Дубильно-жировальную эмульсию типа "вода в масле" равномерно наносят на кожевую ткань шкурки камуса, не загрязняя волосяной покров. Расход эмульсии 30 г на одну шкурку камуса. Обработанные шкурки камусов складывают в стопки кожевой тканью друг к другу на стеллаже и оставляют их на пролежку в течение 8 ч. Проверяют прокрас среза по толщине солями хрома. Было окрашено 60% толщины шкурки камуса. Затем проводят второе намазное дубление-жирование. Дубильно-жировальную эмульсию типа "вода в масле" наносят равномерно на кожевую ткань щеткой, расход эмульсии составляет 20 г на одну шкурку камуса. Общий расход эмульсии составляет 7 г на один дм2. После оставляют на пролежку 8 ч, сушат в течение 8 ч и проводят отделочные операции. После дубления-жирования определяют температуру сваривания, которая равна 95°С. В готовом виде кожевая ткань шкурки камуса была мягкой, пластичной, пригодной для пошива.

Пример 2

Партию камуса от шкур лошадей мокросоленого консервирования обрабатывают по схеме: проводят отмоку, отжим на центрифуге, мездрение. После отжима камус растряхивают и направляют на пикелевание. После пикелевания проводят пролежку шкурок камуса в течение 6 ч, отжимают на центрифуге до влажности 55%, растряхивают и осуществляют намазное дубление-жирование эмульсией типа "вода в масле". Эмульсию равномерно наносят на кожевую ткань шкурки камуса, не загрязняя волосяной покров. Расход эмульсии 30 г на одну шкурку камуса. Обработанные шкурки камусов складывают в стопки кожевой тканью друг к другу на стеллаже и оставляют их на пролежку в течение 18 ч. Проверяют прокрас среза по толщине шкурки солями хрома. Было окрашено 55% толщины шкурки камуса. Затем проводят второе намазное дубление-жирование. Эмульсию типа "вода в масле" равномерно наносят на кожевую ткань щеткой, расход эмульсии составил 20 г на одну шкурку камуса. После оставляют на пролежку 8 ч, сушат в течение 8 ч и проводят отделочные операции. После дубления-жирования определяют температуру сваривания, которая равна 95°С. В готовом виде кожевая ткань шкурки камуса была мягкой, пластичной, пригодной для пошива зимней обуви и других изделий.

Предлагаемое изобретение «Способ выделки камуса» по сравнению с прототипом - способом выделки лосиных камусов [см. https://piterhunt.ru/Library/kamus/videlka.htm] позволяет:

- уменьшить жесткость кожевой ткани камуса в 1,5 раза;

- увеличить относительное удлинение при напряжении 10 МПа на 10%;

- повысить температуру сваривания в 1,2 раза;

- повысить формовочные свойства камуса за счет улучшения физико-механических свойств кожевой ткани;

- уменьшить водопотребление в 8, 6 раза, водоотведение в 8,8 раза;

- исключить сточные воды при выполнении дубления и жирования, содержащие токсичные соединения хрома;

- перевести камус от шкур лошадей, лосей, изюбрей и крупного рогатого скота из категории твердых отходов в категорию мехового сырья;

- снизить расходы на утилизацию твердых отходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделки пушно-мехового сырья | 1989 |

|

SU1723138A1 |

| СПОСОБ НАМАЗНОГО ДУБЛЕНИЯ-ЖИРОВАНИЯ МЕХОВЫХ ШКУР | 2009 |

|

RU2393234C1 |

| СПОСОБ ВЫДЕЛКИ МЕХОВЫХ ШКУРОК | 2014 |

|

RU2588984C2 |

| СПОСОБ ОБРАБОТКИ МЕХОВЫХ ШКУР | 1988 |

|

SU1556108A1 |

| ЛИНИЯ ДЛЯ ОБРАБОТКИ МЕХОВЫХ ШКУР | 1993 |

|

RU2090620C1 |

| СПОСОБ ВЫДЕЛКИ МЕХОВЫХ ШКУР | 1987 |

|

SU1526231A1 |

| Способ обработки овчины | 1990 |

|

SU1730163A1 |

| СПОСОБ ПИКЕЛЕВАНИЯ МЕХОВОГО СЫРЬЯ | 2009 |

|

RU2399678C1 |

| СПОСОБ ОБРАБОТКИ МЕХОВЫХ ШКУРОК | 1999 |

|

RU2144567C1 |

| Способ обработки меховых шкурок | 1978 |

|

SU715622A1 |

Изобретение относится к легкой промышленности и может быть использовано для обработки камуса от шкур лошадей, сохатых, лосей и крупного рогатого скота. Способ обработки камуса предусматривает отмоку шкурок камуса, пикелевание, дубление, жирование. При этом пикелевание выполняют однократно и после него проводят отжим шкурок до относительной влажности 55-65%. Дубление выполняют совместно с жированием намазным способом эмульсией типа "вода в масле", содержащей раствор дубителя и жирующие материалы, путем двукратного нанесения эмульсии на кожевую ткань шкурки с промежуточной пролежкой в течение 6-8 ч с общим расходом эмульсии 6-7 г на один дм2. Предлагаемый способ обработки камуса от шкур лошадей, сохатых и крупного рогатого скота обеспечивает получение качественного сырья, пригодного для пошива зимней обуви и других изделий, снижение расхода воды и длительности жидкостных процессов, ликвидацию твердых отходов. 5 табл.

Способ обработки камуса, характеризующийся тем, что шкурки камуса подвергают процессам отмоки, пикелевания, дубления, жирования, при этом пикелевание выполняют однократно и после него проводят отжим шкурок до относительной влажности 55-65%, а дубление выполняют совместно с жированием намазным способом эмульсией типа "вода в масле", содержащей раствор дубителя и жирующие материалы, путем двукратного нанесения эмульсии на кожевую ткань шкурки с промежуточной пролежкой в течение 6-8 ч с общим расходом эмульсии 6-7 г на один дм2.

| СПОСОБ ВЫДЕЛКИ МЕХОВЫХ ШКУР | 1987 |

|

SU1526231A1 |

| ЛИПОСОМАЛЬНАЯ КОМПОЗИЦИЯ ДЛЯ ОБРАБОТКИ КОЖЕВЕННОГО И МЕХОВОГО ПОЛУФАБРИКАТА И СПОСОБЫ ИХ ОБРАБОТКИ | 2003 |

|

RU2228361C1 |

| CN 1043957 A, 18.07.1990. | |||

Авторы

Даты

2022-03-24—Публикация

2021-04-12—Подача