Изобретение относится к области декорирования, в частности матирования стеклянной узкогорлой тары, и может быть использовано в стекольной промышленности.

Из уровня техники известны способы матирования стеклянной узкогорлой тары. Недостатками аналогов являются длительность технологического процесса и низкое качество матированной поверхности изделий.

Наиболее близким по технической сущности и достигаемому результату является способ матирования стеклянной узкогорловой тары, включающий пламенное напыление глинозема и кварцевого песка на вращающееся изделие из стекла на расстоянии 300-350 мм от среза плазменной горелки до его поверхности при мощности работы плазмотрона 18 кВт и расходе плазмообразующего газа 1,8 м3/час [Бессмертный B.C., Панасенко В.А., Ляшко А.А., Антропова И.А. Плазменная декоративная обработка стеклянной узкогорловой тары // Фундаментальные исследования. 2009. №5. С. 41-42].

Недостатками прототипа является высокая энергоемкость за счет длительного технологического цикла плазменного напыления, низкое качество матированной поверхности (неравномерное светопропускание) из-за использования для напыления одновременно крупных и мелких частиц глинозема.

Технический результат предполагаемого способа заключается в снижении энергоемкости за счет уменьшения длительности технологического цикла плазменного напыления, а также в равномерности светопропускания стеклоизделий за счет напыления только мелкой фракции глинозема.

Технический результат достигается тем, что способ матирования стеклянной узкогорлой тары включает установку изделия на вращающуюся турнетку, подачу глинозема для напыления в виде порошка в плазменную горелку и его плазменное напыление, снятие матированного изделия с вращающейся турнетки, причем стеклянную узкогорлую тару предварительно подогревают до температуры 473К отходящими плазмообразующими газами, глинозем в виде порошка фракции размером 45 мкм-80 мкм напыляют на вращающееся стеклоизделие при мощности работы плазмотрона 9 кВт и расходе плазмообразующего газа 1,2 м3/час на расстоянии 200-250 мм от среза плазменной горелки до поверхности стеклоизделия.

Предложенный способ отличается от прототипа тем, что стеклянную узкогорлую тару предварительно подогревают до температуры 473К отходящими плазмообразующими газами, глинозем в виде порошка фракции размером 45 мкм-80 мкм напыляют на вращающееся стеклоизделие при мощности работы плазмотрона 9 кВт и расходе плазмообразующего газа 1,2 м3/час на расстоянии 200-250 мм от среза плазменной горелки до поверхности стеклоизделия.

Проведенный анализ способов матирования стеклянной узкогорлой тары позволяет сделать заключение о соответствии заявляемого способа критерию «новизна».

Предварительный подогрев стеклянной узкогорлой тары до температуры 473К предотвращает ее разрушение при воздействии горячих плазмообразующих отходящих газов. Кроме того, подогрев стеклянной узкогорлой тары позволяет снизить расстояние напыления мелкой фракции порошка глинозема до 200-250 мм от среза горелки до поверхности за счет чего повысить скорость матирования изделия, так как при более близком расстоянии от среза горелки до поверхности изделия концентрация частиц в плазменном факеле увеличивается, что обеспечивает получение покрытия с равномерной толщиной и светопропусканием.

Также уменьшение расстояния напыления мелкой фракции порошка глинозема до 200-250 мм от среза горелки до поверхности обеспечивает увеличение скорости частиц порошка глинозема (до 150 м/с) по сравнению с прототипом, что позволяет в большей степени деформировать поверхностный слой изделия из стекла, и за счет этого повышается прочность сцепления декора с его поверхностью.

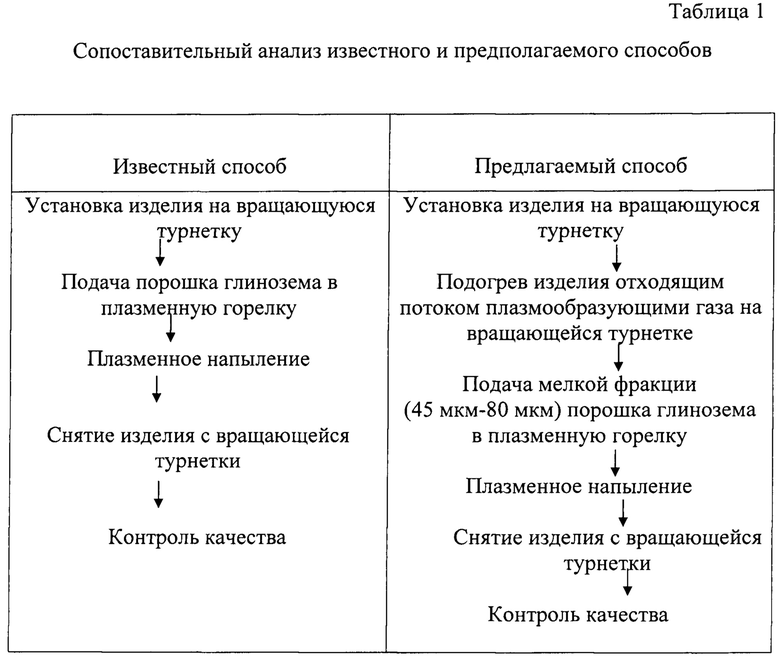

Сопоставительный анализ технологических операций известного и предлагаемого способов представлен в таблице 1.

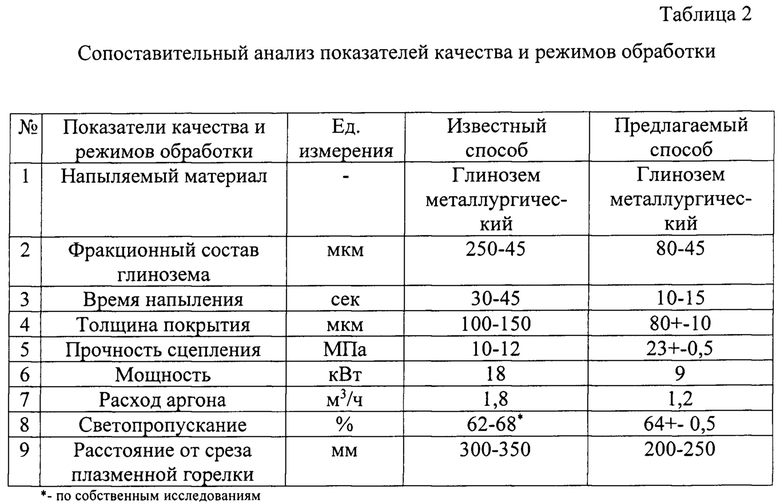

Сопоставительный анализ технологических параметров матирования узкогорлой стеклотары и их показателей качества представлены в таблице 2.

Пример.

Плазменное матирование с использованием накладного трафарета проводили на стеклянной белой стеклотаре из известково-натриевого стекла марки БТ-1 объемом 0,5 л.

Для плазменного напыления использовали мелкую фракцию порошка (45-80 мкм) глинозема металлургического (ГОСТ-30551-2017), который предварительно разделяли на крупные и мелкие фракции глинозема (ГОСТ 25469-93).

Для напыления порошка глинозема металлургического использовали плазменную горелку ГН-5р электродугового плазмотрона УПУ 8Н, параметры работы которого были следующее: мощность - 9 кВт, расход плазмообразующего газа аргона - 1,2 м3/ч.

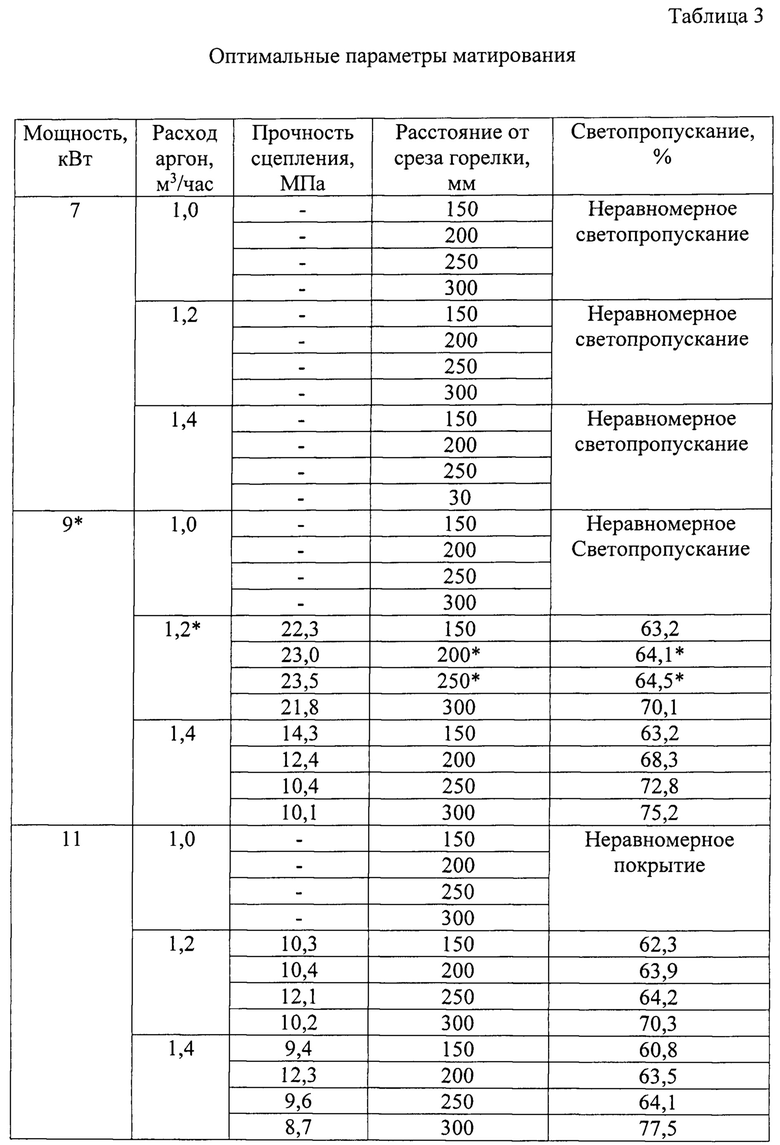

Оптимальные параметры матирования узкогорлой стеклотары, полученные экспериментально, представлены в таблице 3.

Стеклянную белую стеклотару (бутылку) устанавливали на вращающуюся турнетку с частотой 5 с-1. Зажигали плазменную горелку, установленную на расстоянии 250 мм от среза плазменной горелки до поверхности изделия, которые обдували отходящим горячим плазмообразующим газом в течении 10 секунд. Затем из порошковых питателей подавали в плазменную горелку мелкую фракцию глинозема. Плазменное напыление производили в течении 15 с.

После напыления с изделия снимали трафарет. Прочность сцепления покрытия определяли на разрывной машинке R-0,5. Средняя прочность сцепления составляла 23+-0,5 МПа.

Светопропускание матированного стеклоизделия определяли на приборе ПОС-1 светопропускание в различных точных матированных изделий составляло 64+-0,5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МАТИРОВАНИЯ ОБЪЕМНЫХ ИЗДЕЛИЙ ИЗ СТЕКЛА | 2021 |

|

RU2770201C1 |

| СПОСОБ ДЕКОРИРОВАНИЯ СТЕКЛОИЗДЕЛИЙ | 2016 |

|

RU2637538C1 |

| СПОСОБ ДЕКОРИРОВАНИЯ ЛЬДИСТЫМИ КРАСКАМИ ИЗДЕЛИЙ ИЗ СТЕКЛА | 2021 |

|

RU2770645C1 |

| СПОСОБ ИРИЗАЦИИ СОРТОВОЙ ПОСУДЫ ИЗ СТЕКЛА | 2018 |

|

RU2686790C1 |

| СПОСОБ ИРИЗАЦИИ ЛИСТОВОГО СТЕКЛА | 2021 |

|

RU2775848C1 |

| СТЕКЛОМЕТАЛЛИЧЕСКОЕ ДЕКОРАТИВНОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2251538C2 |

| СПОСОБ НАНЕСЕНИЯ ДЕКОРАТИВНОГО ПОКРЫТИЯ НА ЗАКАЛЕННЫЕ СТЕКЛА | 2021 |

|

RU2760667C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРАТИВНЫХ ПОКРЫТИЙ НА СТЕКЛОКРЕМНЕЗИТЕ | 2015 |

|

RU2595074C2 |

| СПОСОБ АНГОБИРОВАНИЯ БЛОЧНОГО ПЕНОСТЕКЛА | 2022 |

|

RU2794366C1 |

| СПОСОБ ГЛАЗУРОВАНИЯ ЛИСТОВЫХ СТЕКОЛ | 2016 |

|

RU2640617C1 |

Изобретение относится к области декорирования, в частности матирования стеклянной узкогорлой тары, и может быть использовано в стекольной промышленности. Способ матирования стеклянной узкогорлой тары включает установку изделия на вращающуюся турнетку, подачу глинозема для напыления в виде порошка в плазменную горелку и его плазменное напыление, снятие матированного изделия с вращающейся турнетки. Стеклянную узкогорлую тару предварительно подогревают до температуры 473 К отходящими плазмообразующими газами. Глинозем в виде порошка фракции размером 45-80 мкм напыляют на вращающееся стеклоизделие при мощности работы плазмотрона 9 кВт и расходе плазмообразующего газа 1,2 м3/ч на расстоянии 200-250 мм от среза плазменной горелки до поверхности стеклоизделия. Обеспечивается снижение энергоемкости за счет уменьшения длительности технологического цикла плазменного напыления, а также равномерность светопропускания стеклоизделий за счет напыления только мелкой фракции глинозема. 3 табл., 1 пр.

Способ матирования стеклянной узкогорлой тары, включающий установку изделия на вращающуюся турнетку, подачу глинозема для напыления в виде порошка в плазменную горелку и его плазменное напыление, снятие матированного изделия с вращающейся турнетки, отличающийся тем, что стеклянную узкогорлую тару предварительно подогревают до температуры 473 К отходящими плазмообразующими газами, глинозем в виде порошка фракции размером 45-80 мкм напыляют на вращающееся стеклоизделие при мощности работы плазмотрона 9 кВт и расходе плазмообразующего газа 1,2 м3/ч на расстоянии 200-250 мм от среза плазменной горелки до поверхности стеклоизделия.

| Бессмертный В.С., Панасенко В.А., Ляшко А.А., Антропова И.А | |||

| Плазменная декоративная обработка стеклянной узкогорловой тары | |||

| Фундаментальные исследования | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

| Механический грохот | 1922 |

|

SU41A1 |

| СПОСОБ ГЛАЗУРОВАНИЯ ЛИСТОВЫХ СТЕКОЛ | 2016 |

|

RU2640617C1 |

| СПОСОБ ДЕКОРИРОВАНИЯ СТЕКЛОИЗДЕЛИЙ | 2016 |

|

RU2637538C1 |

| JPH 10139480 A, 26.05.1998. | |||

Авторы

Даты

2022-03-24—Публикация

2021-04-29—Подача