ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области автоматического приготовления напитков, в частности к области автоматического приготовления вспененных молочных напитков.

УРОВЕНЬ ТЕХНИКИ

Как правило, полностью автоматические устройства для приготовления эспрессо обеспечивают функцию автоматического заваривания капучино. В большинстве случаев для нагревания и/или вспенивания молока используют пар, аналогично баристе. Для повышения удобства использования устройства и обеспечения стабильных характеристик для всех пользователей независимо от их квалификации, было разработано несколько модулей для вспенивания молока. Как правило, эти модули выполнены с возможностью снятия с базового устройства, так что все детали, контактирующие с молоком, могут быть очищены. Известные решения в данной области техники имеют сложную конструкцию, и их сборка (разборка) может быть затруднена.

Для обеспечения возможности открытия контактирующего с молоком канал и обеспечения доступа к нему для его очистки канал может быть разделен. Разделенный канал должен быть надлежащим образом герметизирован в собранном состоянии для предотвращения любой утечки молока в остальную часть устройства.

В современных решениях в отношении уплотнений вдавливание уплотнения тесно связано с уплотняющей силой и может быть недостаточным в участках канала с высоким давлением, например, в участке канала транспортировки пара.

Следовательно, существует потребность в разработке решения в отношении канала для вспенивания молока, который прост в разборке и очистке и при этом обеспечивает надлежащую герметизацию различных участков канала для вспенивания молока, которые подвержены воздействию различных условий во время процесса вспенивания молока.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Изобретение определено формулой изобретения.

Согласно примерам в соответствии с аспектом изобретения предлагается смесительное устройство, содержащее:

первый контейнер, содержащий:

первое отверстие и

смесительную камеру для смешивания молока с паром и, при необходимости, с воздухом;

второй контейнер, выполненный с возможностью приема первого контейнера;

уплотнение, расположенное между первым контейнером и вторым контейнером; и

канал между первым отверстием и смесительной камерой, причем канал образован уплотнением и первым или вторым контейнером.

Такая компоновка обеспечивает возможность подачи молока и пара в смесительную камеру через канал, образованный по меньшей мере частично уплотнением. Таким образом, канал может быть разобран для очистки посредством простого извлечения первого контейнера из второго контейнера.

Кроме того, поскольку сам канал частично образован уплотнением при его расположении между первым и вторым контейнерами, обеспечена надлежащая герметизация канала. Установка двух контейнеров вместе обеспечивает требуемое расположение уплотнения и/или его сжатие или расширение.

В варианте осуществления первый контейнер содержит выступающий участок контейнера, и при этом канал дополнительно образован выступающим участком контейнера.

Таким образом, размерами канала можно управлять посредством изменения высоты выступающего участка контейнера. В таком случае, уплотнение или по меньшей мере его поверхность, которая помогает образовать канал, может быть гладким или гладкой, что очень облегчает его или ее очистку.

В другом варианте осуществления выступающий участок контейнера приводит к образованию вдавливания в уплотнении величиной более 0,2 мм, например 0,6 мм.

Для создания уплотняющей силы между уплотнением и первым контейнером требуется вдавливание. За счет вдавливания величиной, например, 0,6 мм область между первым и вторым контейнерами уменьшается, при этом не требуется чрезмерно высокая уплотняющая сила, которая может вызвать деформацию деталей и/или препятствовать правильной сборке первого и второго контейнеров пользователем.

В варианте осуществления уплотнение содержит выступающий участок уплотнения, и при этом канал дополнительно образован выступающим участком уплотнения.

Таким образом, размерами канала можно управлять посредством изменения высоты выступающего участка уплотнения. Очистка, требуемая для первого контейнера, может быть уменьшена, поскольку первый контейнер может не содержать выступающих участков контейнера.

В некоторых вариантах осуществления второй контейнер содержит:

второе отверстие и

третье отверстие, причем третье отверстие соединено со смесительной камерой, и канал дополнительно соединяет второе отверстие с первым отверстием и смесительной камерой.

Таким образом, молоко, пар или любые другие ингредиенты могут поступать в канал снаружи второго контейнера. Кроме того, третье отверстие обеспечивает возможность выхода содержимого смесительной камеры из смесительного устройства без необходимости дополнительного извлечения из первого контейнера.

В варианте осуществления уплотнение содержит:

первый герметизирующий участок;

второй герметизирующий участок, содержащий первое отверстие уплотнения; и

третий герметизирующий участок.

Указанные три участка обеспечивают герметизацию различных участков канала, и они могут быть выполнены независимо, хотя вместе они могут образовывать единую цельную уплотнительную деталь.

Еще в одном варианте осуществления по меньшей мере одно из ширины уплотнения и твердости по Шору первого, второго или третьего герметизирующих участков могут быть заданы независимо от других герметизирующих участков.

Таким образом, можно настраивать различные участки уплотнения в соответствии с условиями, воздействию которых эти участки подвержены. Например, герметизирующий участок, подверженный воздействию высокого давления, может иметь большую толщину уплотнения, чем герметизирующий участок, подверженный воздействию нормального давления. В качестве дополнительного примера, для герметизирующего участка, на котором размеры канала особенно важны, твердость уплотнения может быть выше, чем для герметизирующего участка, на котором размеры канала менее важны.

В варианте осуществления уплотнение содержит перекрывающее уплотнение. Перекрывающее уплотнение представляет собой уплотнение, которое проходит через отверстие и выходит за его пределы и, таким образом, воздействует на отверстие как закрывающая крышка. Таким образом, оно перекрывает всю область герметизируемого отверстия, а не образует уплотнение вокруг отдельной закрывающей детали. Термин "перекрывающее уплотнение" использован для обозначения этого общего типа герметизирующей конфигурации.

Перекрывающее уплотнение работает с использованием тянущих сил, которые растягивают уплотнение, а не сжимают его Это приводит к медленному увеличению силы вдавливания, что означает, что производственные допуски в различных частях легче преодолеть без добавления большого количества ненужной силы. Перекрывающее уплотнение обеспечивает герметизацию непосредственно канала без значительной деформации, что облегчает управление геометрией каналов.

В некоторых вариантах ширина перекрытия герметизирующих участков может быть задана независимо от других герметизирующих участков.

За счет управления шириной перекрытия перекрывающего уплотнения можно дополнительно управлять уплотняющей силой и вдавливанием уплотнения.

В варианте осуществления канал содержит:

первый участок канала, причем первый участок канала образован первым герметизирующим участком и первым контейнером и соединен с первым отверстием;

второй участок канала, соединенный с первым участком канала, причем второй участок канала образован вторым герметизирующим участком и первым контейнером; и

третий участок канала, соединенный с первым и вторым участками канала и смесительной камерой, причем третий участок канала образован третьим герметизирующим участком и первым контейнером.

Еще в одном варианте осуществления второй участок канала выполнен с возможностью приема пара через первое отверстие уплотнения.

Таким образом, пар может быть подан в канал снаружи второго контейнера без нарушения герметичности уплотнения.

В дополнительных или других вариантах осуществления первый участок канала выполнен с возможностью приема молока через первое отверстие.

Таким образом, молоко можно хранить в первом контейнере и подавать из первого контейнера в канал без нарушения герметичности.

В дополнительных или других вариантах осуществления третий участок канала выполнен с возможностью приема входящего потока из первого и второго участков канала, причем третий канал выполнен с возможностью обеспечения воздействия эффекта Вентури на принимаемый входящий поток.

Таким образом, предотвращается утечка содержимого смесительной камеры обратно в канал из-за разности давлений, вызванной третьим участком канала.

В варианте осуществления твердость уплотнения по Шору находится в диапазоне от 30 до 60 единиц, например от 40 до 45 единиц (на основании шкалы А твердости по Шору).

Таким образом, деформация уплотнения в диапазоне давлений будет уменьшена.

Согласно примерам в соответствии с аспектом изобретения предлагается смесительное устройство, содержащее:

первый контейнер, содержащий смесительную камеру для смешивания молока с паром и/или воздухом;

второй контейнер, выполненный с возможностью приема первого контейнера и содержащий третье отверстие, которое в собранном состоянии соединено со смесительной камерой;

уплотнение, расположенное между первым контейнером и вторым контейнером, причем уплотнение содержит:

первый герметизирующий элемент, расположенный между смесительной камерой и третьим отверстием; и

переходный участок уплотнения, содержащий:

разделение уплотнения и

воздухозаборный канал; и

канал, соединенный со смесительной камерой и разделением уплотнения, причем канал образован первым или вторым контейнером и переходным участком уплотнения.

Эта компоновка обеспечивает первый герметизирующий элемент между смесительной камерой первого контейнера и третьим отверстием второго контейнера и при этом обеспечивает переходный участок уплотнения, в результате чего обеспечена возможность поступления молока, пара или других подобных ингредиентов в смесительную камеру без нарушения герметизации устройства.

Как правило, простое разделение уплотнения представляет собой слабое место в обеспечении герметизации устройства, так как уплотнение не полностью окружает смесительную камеру; однако воздухозаборник обеспечивает возможность втягивания воздуха через разделение уплотнения в смесительную камеру. Таким образом, предотвращается утечка ингредиентов, поступающих в смесительную камеру, через разделение уплотнения переходного участка уплотнения.

В варианте осуществления воздухозаборный канал обеспечивает поток воздуха из воздуха, окружающего смесительное устройство, в смесительную камеру.

Таким образом, воздухозаборник может втягивать воздух из окружающей среды за счет отрицательного давления, вызванного прохождением ингредиентов из канала в смесительную камеру.

Еще в одном варианте осуществления воздухозаборник обеспечивает воздействие эффекта Вентури на воздушный поток.

Таким образом, предотвращен выход ингредиентов из канала через воздухозаборник вследствие разницы давлений между каналом и воздухозаборником.

В варианте осуществления первый герметизирующий элемент содержит радиальное уплотнение.

Таким образом, можно герметизировать наружные края смесительной камеры без нарушения потока содержимого смесительной камеры к третьему отверстию второго контейнера.

Уплотнение может дополнительно содержать первый герметизирующий участок, образующий канал для введения молока.

Также может присутствовать второй герметизирующий участок, содержащий первое отверстие уплотнения для введения пара.

Переходный участок уплотнения может быть расположен между первым герметизирующим элементом и вторым герметизирующим участком.

Первый контейнер может дополнительно содержать первое отверстие, причем канал, в частности, его канал для введения молока, дополнительно соединяет первое отверстие со смесительной камерой. Канал может быть образован переходным участком уплотнения, первым и вторым герметизирующими участками и первым контейнером.

Первый и второй герметизирующие участки предпочтительно содержат перекрывающие уплотнения, тогда как первый герметизирующий элемент является радиальным уплотнением.

Таким образом, можно герметизировать как смесительную камеру, так и систему каналов, описанную выше, при помощи единого интегрированного уплотнения. Это дополнительно снижает сложность разборки устройства для очистки, поскольку только одно уплотнение требует очистки как для канала, так и для смесительной камеры.

По меньшей мере одно из толщины перекрывающего уплотнения, твердости по Шору и ширины перекрытия первого и второго герметизирующих участков могут отличаться друг от друга.

Таким образом, можно настраивать первый и второй герметизирующие участки в соответствии с условиями, воздействию которых эти участки подвержены, как описано ранее.

Кроме того, переходный участок уплотнения может обеспечивать возможность перехода между двумя типами уплотнения и тем самым обеспечивать возможность использования наиболее подходящего типа уплотнения в зависимости от герметизируемой области. Например, переходный участок обеспечивает возможность интегрирования перекрывающего уплотнения через канал и радиального уплотнения вокруг смесительной камеры в одно и то же уплотнение.

Согласно примерам в соответствии с аспектом изобретения предлагается кофеварка, содержащая:

устройство для получения жидкой кофейной вытяжки и

смесительное устройство, описанное выше.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Примеры осуществления изобретения описаны далее подробно со ссылкой на сопроводительные чертежи, на которых:

Фиг. 1А изображает вид с пространственным разделением деталей приведенного для примера смесительного устройства;

Фиг. 1В изображает смесительное устройство по Фиг. 1А в собранном виде;

Фиг. 2А изображает подробный вид канала смесительного устройства по Фиг. 1А;

Фиг. 2В изображает поток текучей среды, проходящий по каналу по Фиг. 2А;

Фиг. 3А изображает пример уплотнения;

Фиг. 3В изображает работу перекрывающего уплотнения по Фиг. 3А;

Фиг. 4А изображает альтернативный канал смесительного устройства;

Фиг. 4В изображает поперечный разрез канала по Фиг. 3А;

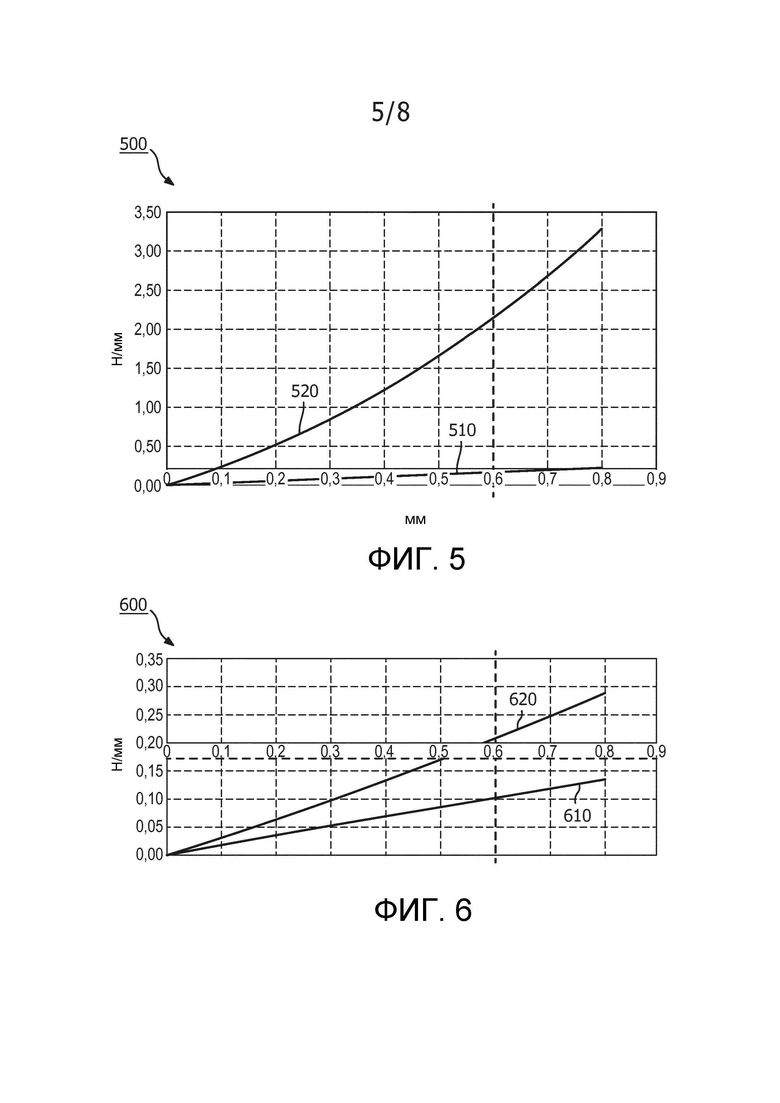

Фиг. 5 изображает график зависимости вдавливания от давления уплотнения для перекрывающего уплотнения и компрессионного уплотнения;

Фиг. 6 изображает график зависимости вдавливания от давления уплотнения для различных участков уплотнения;

Фиг. 7 изображает примерный переходный участок уплотнения;

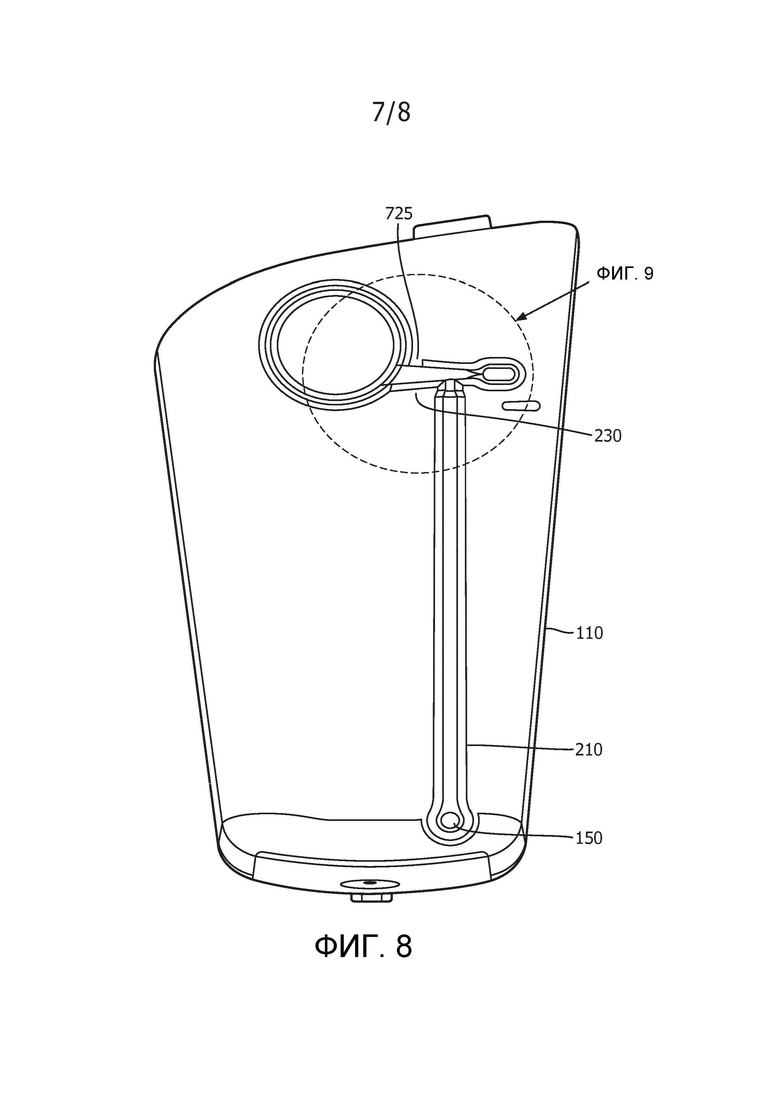

Фиг. 8 изображает более подробно канал для конструкции, показанной на Фиг. 2А; и

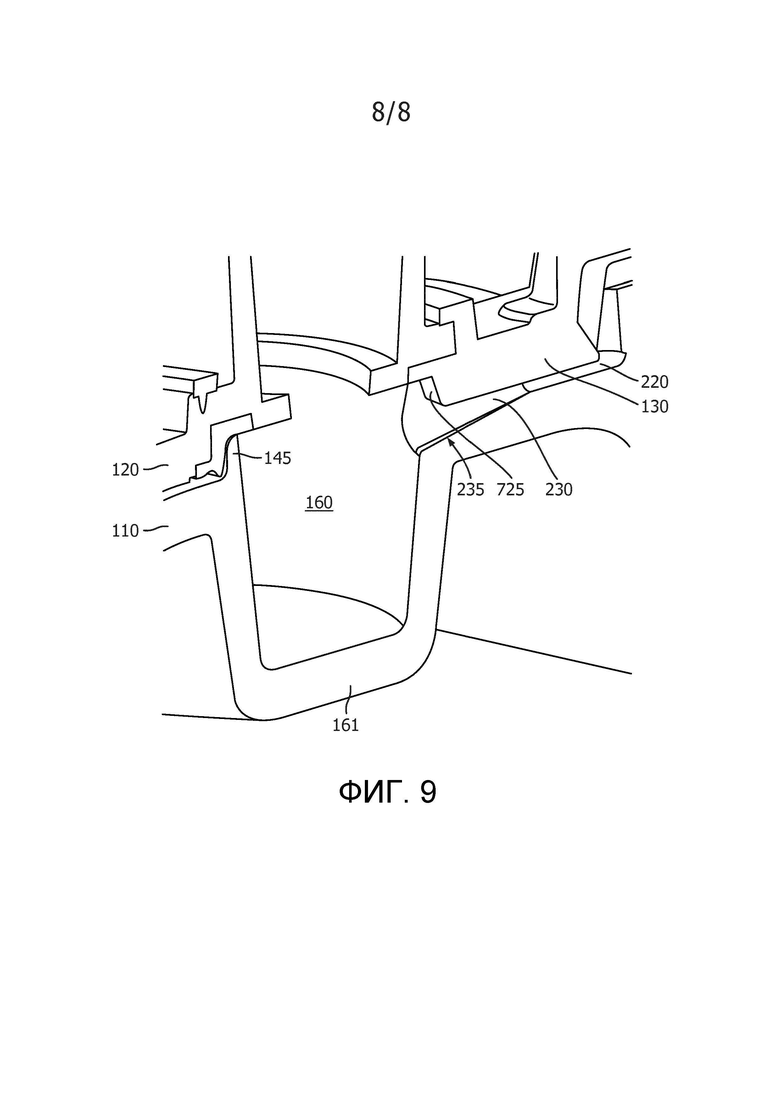

Фиг. 9 изображает вид в перспективе в разрезе верхнего конца канала.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

В соответствии с изобретением предлагается смесительное устройство. Смесительное устройство содержит первый контейнер, содержащий первое отверстие и смесительную камеру. Кроме того, смесительное устройство содержит второй контейнер, причем второй контейнер выполнен с возможностью приема первого контейнера, и уплотнение, расположенное между первым контейнером и вторым контейнером. Кроме того, смесительное устройство содержит канал между первым отверстием и смесительной камерой. Канал образован уплотнением и первым или вторым контейнером.

В некоторых примерах уплотнение содержит: первый участок уплотнения и переходный участок уплотнения, причем переходный участок содержит: разделение уплотнения и воздухозаборный канал.

Фиг. 1А изображает смесительное устройство 100, содержащее: первый контейнер 110; второй контейнер 120, выполненный с возможностью приема первого контейнера; и уплотнение 130, расположенное между первым и вторым контейнерами.

Уплотнение представляет собой, например, уплотнение, установленное прессовой посадкой в боковой стенке одного из двух контейнеров, так что, когда два контейнера собраны, уплотнение расположено между ними. Сопряжение между уплотнением и одним из контейнеров образует закрытый канал, который задает пути прохождения текучей среды для молокозаборного отверстия, парозаборного отверстия и, при необходимости, воздухозаборного отверстия. За счет разделения двух контейнеров можно легко очистить все детали. Есть только одна уплотнительная деталь для образования всех каналов, используемых для подачи и смешивания молока с паром и/или воздухом.

Уплотнение может быть отлито в первый или второй контейнер посредством двухступенчатого формования, или же оно может быть отдельным уплотнением, которое выполнено с возможностью извлечения из углубления в первом или втором контейнере.

Кроме того, смесительное устройство содержит канал 140, который образован уплотнением 130 и первым контейнером 110, когда смесительное устройство собрано. В примере, показанном на Фиг. 1, первый контейнер 110 содержит выступающий участок 145 канала, который дополнительно образует канал. Канал соединяет первое отверстие 150 в нижней части канала и смесительную камеру 160 в верхней части канала. Кроме того, второй контейнер 120 содержит второе отверстие (не видно на Фиг. 1А), соединенное с первым отверстием 170 уплотнения, причем канал дополнительно соединяет первое отверстие 170 уплотнения с первым отверстием и смесительной камерой.

На Фиг. 1В показано смесительное устройство 100, представленное на Фиг. 1А, в собранном состоянии.

На этой фигуре хорошо видно, что второй контейнер 120 дополнительно содержит второе отверстие 175, из которого пар подают в первое отверстие 170 уплотнения, и третье отверстие 180, которое соединено со смесительной камерой 160 первого контейнера 110, в результате чего обеспечена возможность легкого получения содержимого смесительной камеры из смесительного устройства 100. Работа смесительного устройства описана со ссылкой на Фиг. 2А ниже.

На Фиг. 2А показан подробный вид 200 канала 140 смесительного устройства по Фиг. 1А.

Канал 140 может быть разделен на несколько участков в соответствии с работой, выполняемой каждым участком. Во время работы молоко могут подавать в первый контейнер 110, а пар могут подавать в первое отверстие 170 уплотнения. При поступлении пара в канал 140 молоко втягивается из первого контейнера 110 в первый участок 210 канала через первое отверстие 150. Пар поступает во второй участок 220 канала и проходит через третий участок 230 канала и в смесительную камеру 160, причем поток пара создает отрицательное давление в первом участке 210 канала и, таким образом, втягивает молоко вдоль первого участка канала.

Молоко втягивают вдоль первого участка 210 канала до тех пор, пока оно не встретится с пересечением трех участков канала, где поток пара втягивает молоко и пар в третий участок 230 канала, заканчивающийся на конце 235, который открывается в смесительную камеру 160. Третий участок канала может быть выполнен с возможностью обеспечения воздействия эффекта Вентури на молоко и пар при их прохождении по третьему участку канала.

Пар используют для нагрева молока, и он приводит в действие трубку Вентури (т.е. обеспечивает пониженное давление) для всасывания молока в первый участок 210 канала.

Воздух может быть введен в конечной точке 235 путем всасывания вследствие скорости потока. По этой причине компоновка устройства обеспечивает отсутствие утечек. Вводимый воздух образует пузырьки для требуемого вспенивания.

Эффект Вентури может быть обеспечен посредством простого ограничения площади поперечного сечения третьего участка 230 канала относительно первого участка 210 и второго участка 220 канала. Увеличение скорости молока и пара по мере их поступления в третий участок канала в сочетании с всасыванием воздуха определяет характеристики вспенивания смесительного устройства, а перепад давления предотвращает утечку молока и пара по неправильным каналам.

Первый участок 210 канала, как правило, является вертикальным при использовании и проходит вверх от первого отверстия 150 (для впуска молока). В верхней части он с одной стороны соединяется со вторым участком 220 канала, на удаленном конце которого расположено отверстие 170 для впуска пара, а с другой стороны он соединяется с третьим участком 230 канала, на удаленном конце которого расположена смесительная камера 160. Таким образом, канал 140 может иметь Т-образную форму, и уплотнение 130 может иметь соответствующую Т-образную форму.

Уплотнение 130, например, выполнено за одно целое со вторым контейнером 120. В альтернативном варианте это может быть съемное уплотнение, и в этом случае оно может быть установлено прессовой посадкой в боковой стенке второго контейнера 120. В некоторых случаях уплотнение 130 содержит первый уплотнительный элемент 240, содержащий переходный участок 250. Они описаны более подробно со ссылкой на Фиг. 7 и 8.

На Фиг. 2В представлено упрощенное изображение пересечения трех участков канала.

Как описано выше, молоко 215 проходит вдоль первого участка 210 канала вследствие отрицательного давления, создаваемого паром 225, проходящим из второго участка 220 канала в третий участок 230 канала. Как видно из чертежа, ширина каналов уменьшается при поступлении молока и пара в третий участок канала, в результате чего на потоки молока и пара воздействует эффект Вентури, который используют для втягивания молока вдоль его канала.

На конце 235 третьего участка 230 канала может быть обеспечено всасывание воздуха, так что в смесительную камеру 160 поступает смесь молока, пара и воздуха. Задачей смесительной камеры является высвобождение больших пузырьков и удержание в смеси только маленьких пузырьков воздуха. Смесь воздуха, молока и пара образует текучую среду, которая поступает в смесительную камеру.

На Фиг. 3А более подробно показано уплотнение 130 по Фиг. 2А.

Из приведенного выше описания, относящегося к Фиг. 2А, ясно, что различные участки канала подвергаются воздействию множества различных условий при работе смесительного устройства 100. Таким образом, поскольку каждая область уплотнения имеет свои собственные характеристики, уплотнение, в данном случае перекрывающее уплотнение, может быть оптимизировано для каждой области без риска утечки в переходных областях.

Есть три параметра, которые могут быть отрегулированы для настройки уплотняющей силы перекрывающего уплотнения. Это три следующих параметра: твердость уплотнения по Шору; ширина перекрытия уплотнения, которая увеличивает уплотняющую силу, но может также вызывать некоторую деформацию канала; и толщина уплотнения. Поскольку различные области перекрывающего уплотнения могут быть настроены с использованием ширины перекрытия и толщины уплотнения, риск утечки в значительной степени снижен, поскольку устранена необходимость в переходах между разными уплотнениями.

Например, уплотнение может содержать первый герметизирующий участок 310 для герметизации первого участка 210 канала. Таким образом, первый герметизирующий участок 310 должен быть выполнен с возможностью выдерживания отрицательного давления, имеющего место в первом участке 210 канала. Поскольку это давление обычно низкое, например, около -0,15 бар, требуемая уплотняющая сила мала; однако первый участок 210 канала может быть относительно длинным, например, 200 мм, что означает увеличение требуемой уплотняющей силы. Поскольку на этом этапе молоко имеет низкую температуру, и размеры первого участка 210 канала не являются критичными для процесса вспенивания молока, уплотняющая сила первого герметизирующего участка 310 может быть увеличена простым увеличением ширины перекрытия.

В качестве еще одного примера уплотнение 130 может содержать второй герметизирующий участок 320 для герметизации второго участка 220 канала 140. В этом случае второй герметизирующий участок 320 должен выдерживать как высокое давление, например, 1 бар, так и высокую температуру, например, 105°С, пара, поступающего в канал. Как и в случае с первым участком 210 канала, геометрия второго участка 220 канала не является критичной для процесса вспенивания молока, что означает, что ширина перекрытия второго герметизирующего участка 320 может быть увеличена для увеличения уплотняющей силы, и толщина уплотнения может быть увеличена как для увеличения уплотняющей силы второго герметизирующего участка, так и для увеличения сопротивления второго герметизирующего участка высокой температуре пара.

В качестве последнего примера, уплотнение 130 может содержать третий герметизирующий участок 330 для герметизации третьего участка 230 канала. Размеры третьего участка 230 канала являются критичными для осуществления процесса вспенивания молока, и допуск на деформацию является низким, например, ± 0,1 мм. Следовательно, ширина перекрытия третьего герметизирующего участка 330 не может быть свободно увеличена, а толщина уплотнения обеспечивает лишь незначительное преимущество для самой уплотняющей силы. В этом случае твердость уплотнения по Шору обеспечивает требуемую уплотняющую силу. Твердость уплотнения по Шору может быть постоянной, например, 45 единиц по Шору, по всему уплотнению во избежание чрезмерных значений ширины перекрытия и толщины уплотнения в первом и втором герметизирующих участках 310, 320 соответственно. В дополнение к процессу вспенивания молока уплотнение 130 должно выдерживать ежедневную очистку, обычно с помощью посудомоечной машины. В этом случае твердость уплотнения по Шору может помочь продлить срок службы уплотнения.

Наконец, изображенное уплотнение 130 содержит первый герметизирующий элемент 240, который обеспечивает радиальное уплотнение вокруг смесительной камеры 160. Три герметизирующих участка 310, 320, 330 представляют собой перекрывающие уплотнения, тогда как первый герметизирующий элемент 240 является радиальным уплотнением. Перекрывающее уплотнение не может быть использовано для герметизации смесительной камеры 160, поскольку необходимо отверстие, проходящее из смесительной камеры 160 в третье отверстие 180. Три герметизирующих участка 310, 320, 330 и первый герметизирующий элемент 240 могут вместе образовывать единый интегрированный компонент.

На Фиг. 3В изображена работа перекрывающего уплотнения, действующего как уплотнение 130.

Перекрывающее уплотнение работает с использованием тянущих сил , FP, которые растягивают уплотнение поверх канала 140, а не сжимают его. Перекрывающее уплотнение обеспечивает герметизацию непосредственно на канале без значительной деформации. Размер и форма поперечного сечения канала 140 не зависят от вдавливания и уплотняющей силы, что приводит к более стабильным характеристикам молочной пены, в частности в третьем герметизирующем участке 330. Вдавливание перекрывающего уплотнения может составлять, например, 0,6 мм. Ширина, S, перекрытия перекрывающего уплотнения определена как:

,

,

где y - расстояние от центра канала 140 до края перекрывающего уплотнения 130, а x - ширина канала.

На Фиг. 4А и 4В показан подробный вид альтернативной компоновки 400 каналов.

В этом случае уплотнение 410 содержит выступающий участок 415 уплотнения, который образует канал 420 в сочетании с первым контейнером 110. Эта компоновка может упростить очистку первого контейнера 110, поскольку имеется меньше выступающих участков, в которых могут застревать ингредиенты. В этом случае твердость уплотнения по Шору должна быть дополнительно увеличена для обеспечения отсутствия деформации выступающего участка 415 уплотнения под действием высокого давления, приводящей к возникновению утечки.

На Фиг. 5 показан график 500 зависимости вдавливания, мм, от требуемого давления уплотнения, Н/мм, для перекрывающего уплотнения (график 510) и компрессионного уплотнения (график 520). Давление уплотнения было измерено для длины уплотнения 250 мм при твердости по Шору 60 единиц с номинальным вдавливанием 0,6 мм, как показано пунктирной линией.

Как видно из графика, требуемое давление уплотнения для компрессионного уплотнения 520 возрастает намного быстрее, чем для перекрывающего уплотнения 510, для достижения одного и того же углубления. Согласно графику требуемое давление уплотнения для вдавливания 0,6 мм на компрессионном уплотнении составляет 2,1 Н/мм. Это приводит к общей уплотняющей силе, равной 2,1 Н * 250 мм = 575 Н. Уплотняющая сила величиной 575 Н может вызывать значительную деформацию компонентов смесительного устройства и ситуацию, в которой пользователь может быть не в состоянии правильно собрать смесительное устройство. В этом случае снижение твердости уплотнения по Шору не снижает в достаточной мере уплотняющую силу.

Как видно из графика 510 для перекрывающего уплотнения, вдавливание величиной 0,6 мм требует давления уплотнения величиной 0,2 Н/мм. Это приводит к уплотняющей силе, равной 0,2 Н * 250 мм = 50 Н. Хотя уплотняющая сила величиной 50 Н все еще высока, посредством снижения твердости по Шору она может быть приведена к приемлемому диапазону.

На Фиг. 6 показан график зависимости вдавливания, мм, от требуемого давления уплотнения, Н/мм, для первого герметизирующего участка (график 610) и второго герметизирующего участка (график 620) перекрывающего уплотнения твердостью 45 единиц по Шору, действующего как уплотнение 130.

В этом случае ширина перекрытия первого и третьего герметизирующих участков составляет 3,1 мм, а толщина уплотнения составляет 2 мм; тогда как ширина перекрытия второго герметизирующего участка составляет 2,1 мм, а толщина уплотнения составляет 3 мм. Как видно из графика, для вдавливания величиной 0,6 мм по всему уплотнению давление уплотнения значительно ниже 0,25 Н/мм, что находится в пределах допустимых уровней уплотняющей силы для использования в смесительном устройстве.

На Фиг. 7 показано уплотнение 700, содержащее первый герметизирующий элемент 240, который в этом случае представляет собой радиальное уплотнение, и переходный участок 250, как ранее показано на Фиг. 2А. На верхнем рисунке показан вид сверху, а на нижнем рисунке показан вид в перспективе противоположного контейнера 110.

Переходный участок 250 содержит разделение 720 уплотнения, способствующее перемещению молока и пара из канала, образованного другими герметизирующими участками 710 (эквивалентными участкам 310, 320 и 330 на Фиг. 3А), который в этом случае является набором перекрывающих уплотнений, как описано выше, в смесительную камеру. Таким образом, можно объединить перекрывающие уплотнения и радиальное уплотнение в одно уплотнение и тем самым повысить простоту разборки и очистки смесительного устройства.

Осуществление прямой комбинации радиального и перекрывающего уплотнения обычно приводит к утечке в переходной области вследствие разделения уплотнения.

Как видно более ясно на нижнем рисунке на Фиг. 7 (а также на Фиг. 2А), канал 140 в этом примере образован выступающими участками 145 первого контейнера 110. Выступающие участки образуют стороны каналов потока, к которым прикладывают перекрывающие уплотнения. В месте разделения уплотнения имеется зазор 725 в боковой стенке, который обеспечивает возможность внешнего сообщения с концом 235 третьего участка 230 канала (как показано на Фиг. 2А). Зазор 725 открывается в пространство между первым и вторым контейнерами 110, 120.

На Фиг. 8 более подробно изображен канал (для конструкции по Фиг. 2А).

Уплотнение снова прикреплено ко второму контейнеру 120, и на первом контейнере 110 образованы выступы, как показано на Фиг. 8.

Зазор 725 для забора воздуха в этом примере выполнен только с одной стороны третьего участка 230 канала. Только верхняя сторона (т.е. сторона, обращенная от первого отверстия 150) открыта. Зазор 725 содержит не показанную секцию выступающих участков, которая образует третий участок 230 канала. Не показанная секция может, например, иметь длину в диапазоне от 1,5 до 5 мм.

На Фиг. 9 изображен вид в перспективе в разрезе (разрез обозначен на Фиг. 7). На Фиг. 9 показано закрытое основание 161 для внутренней части смесительной камеры 160. На ней показаны второй и третий участки 220, 230 канала соответственно и зазор 725 в выступающем участке на конце 235 третьего участка 230 канала, который выполняет функцию воздухозаборника. На ней показано уплотнение 130, выполненное за одно целое со вторым контейнером 120.

Воздухозаборник образован зазором 725. Этот заданный переходный участок 250 может быть обеспечен посредством управляемой комбинации разделения 720 уплотнения и трубки Вентури системы образования молочной пены. В этой области не допускается наличие уплотнения, так как должно быть обеспечено всасывание окружающего воздуха. За счет обеспечения расположения воздухозаборника на одной линии с системой каналов на переходном участке 250 уплотнения 130 управляют областью герметизации, так как воздух, всасываемый потоком внутри канала, предотвращает неконтролируемую утечку молока.

Скорость текучей среды (молока, пара и воздуха), поступающей в смесительную камеру 160, важна для качества пены. Предпочтительно, чтобы воздух поступал на конце 235 третьего участка 230 канала. Минимальный размер отверстия задан зазором величиной 1,5 мм. Расстояние между трубкой Вентури для молока и воздушным зазором и расстояние между воздушным зазором и смесительной камерой 160 являются ключевыми параметрами для определения характеристик вспенивания молока.

Другие вариации раскрытых вариантов осуществления изобретения могут быть поняты и реализованы специалистами в данной области техники при осуществлении настоящего изобретения на практике на основании изучения чертежей, текста описания и прилагаемой формулы изобретения. В пунктах формулы изобретения слово "содержащий" не исключает другие элементы или этапы, а единственное число не исключает множественное число. Сам факт того, что определенные меры изложены в отличающихся друг от друга зависимых пунктах формулы изобретения, не означает, что сочетание этих мер не может быть использовано с выгодой. Никакие ссылочные обозначения в формуле изобретения не должны рассматриваться как ограничивающие ее объем.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬНОЕ УСТРОЙСТВО, СОДЕРЖАЩЕЕ УПЛОТНЕНИЕ | 2018 |

|

RU2757900C1 |

| СМЕСИТЕЛЬНОЕ УСТРОЙСТВО | 2020 |

|

RU2811557C1 |

| Смесительное устройство для приготовления вспененного молока | 2020 |

|

RU2807088C2 |

| СМЕСИТЕЛЬНОЕ УСТРОЙСТВО | 2020 |

|

RU2782693C1 |

| СМЕСИТЕЛЬНОЕ УСТРОЙСТВО | 2021 |

|

RU2812834C1 |

| СМЕСИТЕЛЬНОЕ УСТРОЙСТВО, НАПРИМЕР, ДЛЯ ПРИГОТОВЛЕНИЯ ВСПЕНЕННОГО МОЛОКА | 2021 |

|

RU2805221C1 |

| УСТРОЙСТВО ВСПЕНИВАНИЯ МОЛОКА, СИСТЕМА ДЛЯ ПРИГОТОВЛЕНИЯ НАПИТКОВ И АППАРАТ ДЛЯ ПРИГОТОВЛЕНИЯ НАПИТКОВ | 2015 |

|

RU2702255C2 |

| ТРУБКА ДЛЯ ВСПЕНИВАНИЯ | 2016 |

|

RU2710414C2 |

| СМЕСИТЕЛЬНОЕ УСТРОЙСТВО, СОДЕРЖАЩЕЕ КОЛЕНО ТРУБЫ | 2007 |

|

RU2419371C2 |

| СИСТЕМА ВСПЕНИВАНИЯ МОЛОКА И СПОСОБ РАБОТЫ | 2017 |

|

RU2722251C2 |

В соответствии с изобретением предлагается смесительное устройство. Смесительное устройство содержит первый контейнер, содержащий: первое отверстие и смесительную камеру. Кроме того, смесительное устройство содержит второй контейнер, причем второй контейнер выполнен с возможностью приема первого контейнера, и уплотнение, расположенное между первым контейнером и вторым контейнером. Кроме того, смесительное устройство содержит канал между первым отверстием и смесительной камерой, причем канал образован уплотнением и первым контейнером. В некоторых примерах уплотнение содержит: первый участок уплотнения и переходный участок уплотнения, причем переходный участок содержит: разделение уплотнения и воздухозаборный канал. Технический результат заявленной группы изобретений заключается в создании устройства, которое просто в разборке и очистке и при этом обеспечивает надлежащую герметизацию различных участков канала для вспенивания молока, которые подвержены воздействию различных условий во время процесса вспенивания молока. 2 н. и 15 з.п. ф-лы, 13 ил.

1. Смесительное устройство, содержащее:

первый контейнер (110), содержащий:

первое отверстие (150) и смесительную камеру (160) для смешивания молока с паром и/или воздухом; второй контейнер (120), выполненный с возможностью приема первого контейнера;

уплотнение (130), расположенное между первым контейнером и вторым контейнером; и

канал (140) между первым отверстием и смесительной камерой, причем канал образован уплотнением и первым или вторым контейнером.

2. Смесительное устройство по п. 1, в котором первый контейнер (110) содержит выступающий участок (145) контейнера, и при этом канал дополнительно образован выступающим участком контейнера.

3. Смесительное устройство по п. 2, в котором выступающий участок (145) контейнера приводит к образованию вдавливания в уплотнении величиной более 0,2 мм.

4. Смесительное устройство по п. 1, в котором уплотнение содержит выступающий участок (415) уплотнения, и при этом канал дополнительно образован выступающим участком уплотнения.

5. Смесительное устройство по любому из предшествующих пунктов, в котором второй контейнер (120) содержит:

второе отверстие (175) и третье отверстие (180), причем третье отверстие в собранном виде соединено со смесительной камерой, и канал (140) дополнительно соединяет второе отверстие (175) с первым отверстием (150) и смесительной камерой (160).

6. Смесительное устройство по любому из предшествующих пунктов, в котором уплотнение (130) содержит:

первый герметизирующий участок (310);

второй герметизирующий участок (320), содержащий первое отверстие (170) уплотнения; и

третий герметизирующий участок (330).

7. Смесительное устройство по п. 6, в котором по меньшей мере одно из толщины уплотнения, ширины уплотнения и твердости по Шору первого, второго или третьего герметизирующих участков отличается от соответствующего параметра для других герметизирующих участков.

8. Смесительное устройство по п. 6 или 7, в котором канал содержит:

первый участок (210) канала, причем первый участок канала образован первым герметизирующим участком и первым контейнером и соединен с первым отверстием (150);

второй участок (220) канала, соединенный с первым участком канала, причем второй участок канала образован вторым герметизирующим участком (320) и первым контейнером (110); и

третий участок (230) канала, соединенный с первым и вторым участками канала и смесительной камерой (160), причем третий участок канала образован третьим герметизирующим участком (330) и первым контейнером.

9. Смесительное устройство по п. 8, в котором первый участок (210) канала выполнен с возможностью приема молока через первое отверстие (150).

10. Смесительное устройство по п. 8 или 9, в котором второй участок (220) канала выполнен с возможностью приема пара через первое отверстие (170) уплотнения.

11. Смесительное устройство по пп. 8, 9 или 10, в котором третий участок (230) канала выполнен с возможностью приема входящего потока из первого и второго участков (210, 220) канала, причем третий канал выполнен с возможностью обеспечения воздействия эффекта Вентури на принимаемый входящий поток.

12. Смесительное устройство по любому из предшествующих пунктов, в котором уплотнение (130) содержит перекрывающее уплотнение.

13. Смесительное устройство по п. 12, зависимому от п. 6, в котором значения ширины перекрытия первого, второго и третьего герметизирующих участков отличаются друг от друга.

14. Смесительное устройство по любому из предшествующих пунктов, в котором твердость уплотнения по Шору находится в диапазоне от 30 до 60 единиц.

15. Кофеварка, содержащая:

устройство для получения жидкой кофейной вытяжки и смесительное устройство по любому из предшествующих пунктов.

16. Смесительное устройство по п. 2, в котором выступающий участок (145) контейнера приводит к образованию вдавливания в уплотнении величиной более 0,5 мм.

17. Смесительное устройство по п. 2, в котором выступающий участок (145) контейнера приводит к образованию вдавливания в уплотнении величиной более 0,6 мм.

| WO 2014162262 A1, 09.10.2014 | |||

| Термоэлектрическая реверсивная холодильно-нагревательная установка | 1989 |

|

SU1688075A1 |

| WO 2011064702 A1, 03.06.2011 | |||

| DE 202009014114 U1, 15.04.2010. | |||

Авторы

Даты

2022-03-24—Публикация

2018-12-20—Подача