ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области приготовления напитков, а более конкретно к области приготовления вспененных молочных напитков.

УРОВЕНЬ ТЕХНИКИ

Как правило, устройства для приготовления эспрессо имеют функцию заваривания капучино. В большинстве случаев используют пар для нагревания и вспенивания молока подобно тому, как это делает бариста. Для повышения удобства использования устройства и обеспечения стабильных характеристик для всех пользователей независимо от их квалификации, было разработано несколько модулей для вспенивания молока. Как правило, эти модули выполнены с возможностью снятия с базового устройства, что позволяет регулярно очищать все детали, контактирующие с молоком.

Заявитель разработал модуль для вспенивания молока, который содержит только два отсоединяемых компонента, что обеспечивает возможность его удобной очистки пользователем. Данный модуль для вспенивания молока раскрыт в WO 2019/129599 и WO 2019/1029515. В этом модуле для вспенивания молока функция вспенивания осуществляется потоком пара (обычно подаваемого устройством для приготовления эспрессо).

Одной из проблем модуля для вспенивания молока этого общего типа с паровым приводом является шум, возникающий во время использования, который может беспокоить пользователя.

В US 2016/0015206 раскрыто вспенивающее устройство, имеющее отстойную камеру для образования жидкой пены. Там, где впускается вспенивающий газ (воздух), предусмотрено препятствие. Это гарантирует, что вспенивающий газ входит в заданное положение в потоке пара/жидкости. В частности, препятствие расположено на очень небольшом расстоянии от впуска пара.

В US 4 960 042 раскрыт другой пример устройства для вспенивания.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Изобретение определено формулой изобретения.

Согласно примерам в соответствии с аспектом изобретения предлагается смесительное устройство, содержащее:

первое отверстие для приема молока;

второе отверстие для приема пара;

смесительную камеру для смешивания молока, пара и воздуха; и

канальную структуру между первым и вторым отверстиями и смесительной камерой, причем канальная структура содержит:

первый канальный участок, соединенный между первым отверстием и секцией пенообразования;

второй канальный участок, соединенный между вторым отверстием и секцией пенообразования, причем секция пенообразования соединена со смесительной камерой; и

воздухозаборный канал до секции пенообразования,

причем смесительное устройство выполнено таким образом, что при использовании секция пенообразования заполнена в достаточной степени вспененным молоком, так что прямой путь от второго отверстия к смесительной камере прерывается вспененным молоком.

Смесительный устройство имеет канальную структуру, которая сводит вместе молоко, пар и воздух для создания нагретого и вспененного молока. Пена создается воздухом, вводимым через воздухозаборный канал. Устройство сконструировано таким образом, что при использовании обеспечивается достаточное заполнение секции пенообразования вспененным молоком, чтобы предотвратить прямой путь пара из второго отверстия в смесительную камеру.

«Вспененное молоко» (далее также называется «молочной смесью») включает в себя смесь молока и пара. Оно также может включать в себя воздух.

При использовании вспененное молоко может заполнять секцию пенообразования «в достаточной степени», что означает: до такой степени, что площадь поперечного сечения секции пенообразования (в некоторой точке вдоль длины секции пенообразования) полностью заполнена указанным вспененным молоком. Таким образом, вспененное молоко образует жидкостный барьер, который физически блокирует или прерывает любой прямой путь потока пара из второго отверстия в смесительную камеру.

Изобретение основано на понимании того, что прямой путь подачи пара является причиной возникновения шума во время использования смесительного устройства. Прямой путь подачи пара обеспечивает выход пара, особенно высокоскоростного пара, из молочной смеси. Этот выход высокоскоростного пара вызывает шум. Таким образом, структура согласно настоящему изобретению обеспечивает смесительное устройство, которое при использовании создает уменьшенный уровень нежелательного шума.

Смесительное устройство может содержать средство для уменьшения потока после секции пенообразования, чтобы секция пенообразования могла достаточно заполняться вспененным молоком.

Средство для уменьшения потока выполнено с возможностью увеличения сопротивления потоку и/или сопротивления оттоку секции пенообразования, так что во время использования достаточное количество молочной смеси будет собираться в секции пенообразования для эффективного блокирования любого прямого пути пара.

Прямой путь прерывается «при использовании» из-за присутствия молока в секции пенообразования, что вызвано преднамеренным сопротивлением потоку средства для уменьшения потока. В частности, молоко собирается в секции пенообразования в местах между смесительной камерой и впускным отверстием для пара (вторым отверстием). Средство для уменьшения потока достигает этого путем увеличения сопротивления оттоку, вызывая накопление большего количества молочной смеси в секции пенообразования, эффективно прерывая или блокируя прямой путь пара.

Средства для уменьшения потока могут содержать, например, барьерный элемент. Барьерный элемент может обеспечивать физический барьер для потока, чтобы обеспечить обратное сопротивление. Барьерный элемент не обязательном должен иметь непрерывную конфигурацию. Иными словами, барьерный элемент может иметь прерывистую конфигурацию. В частности, из-за динамического перемещения молока даже прерывистого барьера может быть достаточно для обеспечения требуемой барьерной функции.

В одном примере барьерный элемент может быть расположен вблизи смесительной камеры или на ее входе. Таким образом, он может составлять часть входа в смесительную камеру из канальной структуры или, другими словами, может быть расположен на границе раздела между секцией пенообразования и смесительной камерой. Однако он при необходимости может быть расположен выше по потоку (перед концом секции пенообразования и, следовательно, ближе ко второму отверстию).

Смесительное устройство может иметь выпускной патрубок, который принимает смешанную жидкость из смесительной камеры. В таком случае барьерный элемент может быть расположен вблизи или на выходе из смесительной камеры к выпускному патрубку. Барьерный элемент может содержать, например, выступ, образованный вдоль входа в выпускной патрубок. Это, например, выгодно, когда молоко протекает через смесительную камеру и/или выпускной патрубок вдоль вращательного пути потока. Выступ может быть образован полностью или частично вокруг входа в выпускной патрубок для образования полного кольца или части кольца соответственно.

Секция пенообразования может содержать расширяющийся канал, имеющий первую высоту у второго конца отверстия и вторую, большую, высоту у конца смесительной камеры, причем средство для уменьшения потока содержит барьерный элемент с размером блокировки, большим, чем первая высота канала, и меньшим, чем вторая высота канала.

Такое расположение гарантирует, что барьер вызывает заполнение расширяющегося канала молочной смесью по меньшей мере до высоты расширяющегося канала на втором конце отверстия. Таким образом, прямой путь пара от второго отверстия прерывается или блокируется молочной смесью. Размер блокировки барьера является достаточным для того, чтобы секция пенообразования была заполнена по меньшей мере на втором конце отверстия. Таким образом, по меньшей мере часть секции пенообразования полностью заполнена во время использования, и эта заполненная часть обеспечивает прерывание прямого пути пара от второго отверстия к смесительной камере.

Барьер может содержать желобок. Желобок может быть расположена в самой нижней точке барьера (при нормальном использовании). Желобок может функционировать в качестве слива. Желобок не настолько велик, чтобы нарушать функцию барьерного элемента, но он позволяет опорожнять емкость с молочной смесью, образованную барьером, в конце использования смесительного устройства, когда циркулирующий поток прекращается. Таким образом, барьерный элемент не обязательно должен представлять собой непрерывный элемент.

Первый канальный участок может содержать ограничение канала. Это ограничение используется для управления правильной рабочей температурой. В частности, барьерный элемент изменяет динамику потока в устройстве, что может, например, привести к увеличению количества пара, конденсирующегося в молоке. Это, в свою очередь, может привести к увеличению всасывания молока в первое отверстие. Поскольку это молоко обычно бывает холодным, большее всасывание молока может снизить температуру вспененного молока. Ограничение потока в первой части канала помогает замедлить приток (холодного) молока до желаемого диапазона температур. Температура вспененного молока находится, например, в диапазоне от 62°C до 71°C. Например, уровень звуковой мощности во время использования может быть ниже 75 дБ.

Смесительное устройство может содержать:

первый контейнер, содержащий канальную структуру;

второй контейнер, выполненный с возможностью приема первого контейнера; и

уплотнение, расположенное между первым контейнером и вторым контейнером.

Такая компоновка обеспечивает возможность подачи молока и пара в смесительную камеру через канал, образованный по меньшей мере частично уплотнением. Таким образом, канал может быть разобран для очистки путем простого извлечения первого контейнера из второго контейнера, поскольку канальная структура содержит только эти две разделяемые части.

Кроме того, поскольку сам канал частично образован уплотнением при его расположении между первым и вторым контейнерами, обеспечено надлежащее уплотнение канала. Установка двух контейнеров вместе обеспечивает требуемое расположение уплотнения и/или его сжатие или расширение.

Первый контейнер может дополнительно содержать выступающий участок контейнера, и при этом канальная структура образована между выступающим участком контейнера и уплотнением.

Таким образом, размерами канала можно управлять путем изменения высоты выступающего участка контейнера, и необходимость очистки уплотнения уменьшается. Уплотнение, например, содержит перекрывающее уплотнение.

В настоящем изобретении также предложена кофеварка, содержащая:

устройство для получения жидкой кофейной вытяжки;

смесительное устройство, как определено выше; и

выдачное устройство, выполненное с возможностью выдачи:

жидкого кофе из устройства для получения жидкой кофейной вытяжки и

вспененного молока из смесительного устройства.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Примеры осуществления изобретения описаны далее подробно со ссылкой на сопроводительные чертежи, на которых:

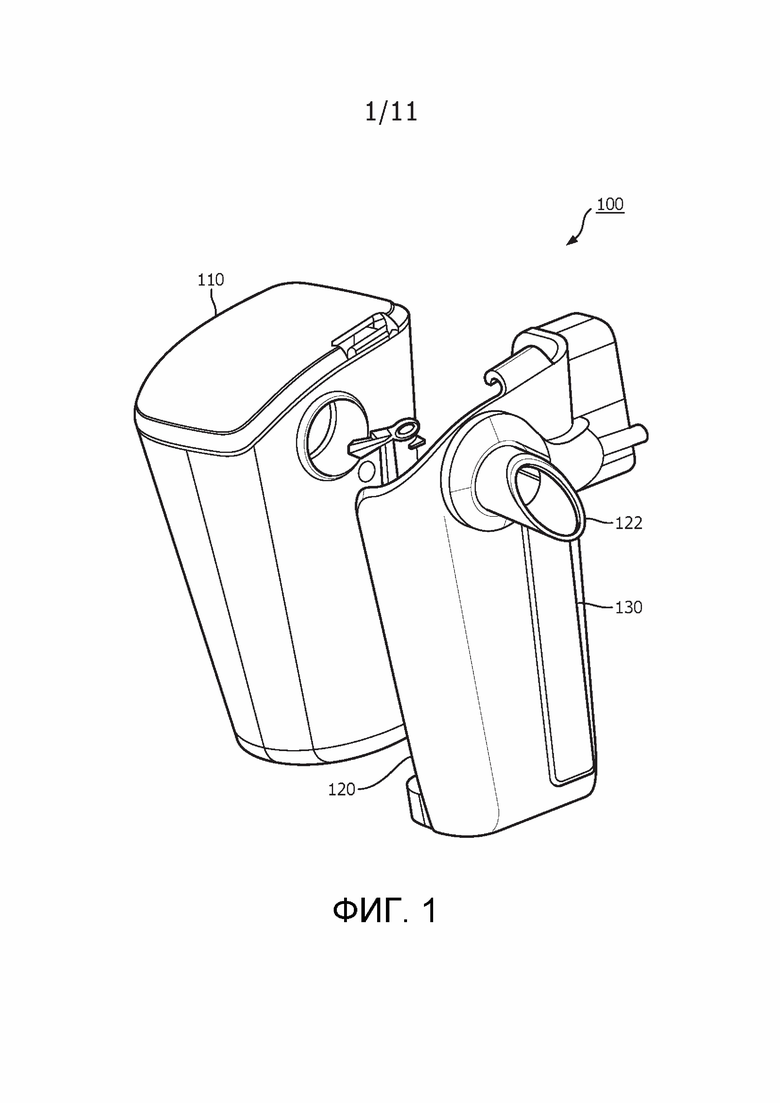

на ФИГ. 1 показано двухкомпонентное смесительное устройство;

на ФИГ. 2A показано подробное покомпонентное изображение смесительного устройства по ФИГ. 1;

на ФИГ. 2B показано смесительное устройство по ФИГ. 2A в собранном виде;

на ФИГ. 3A показан подробный вид канала смесительного устройства по ФИГ. 2A;

на ФИГ. 3B показан поток текучей среды, проходящий по каналу по ФИГ. 3A;

на ФИГ. 4A показан пример перекрывающего уплотнения;

на ФИГ. 4B показана работа перекрывающего уплотнения по ФИГ. 4A;

на ФИГ. 5A показан альтернативный канал смесительного устройства;

на ФИГ. 5B показан вид в разрезе канала по ФИГ. 5A;

на ФИГ. 6 показан приведенный для примера переходный участок уплотнения;

на ФИГ. 7 показаны потоки, проходящие в известном устройстве и используемые для объяснения источника шума;

на ФИГ. 8 схематически показана структура потока;

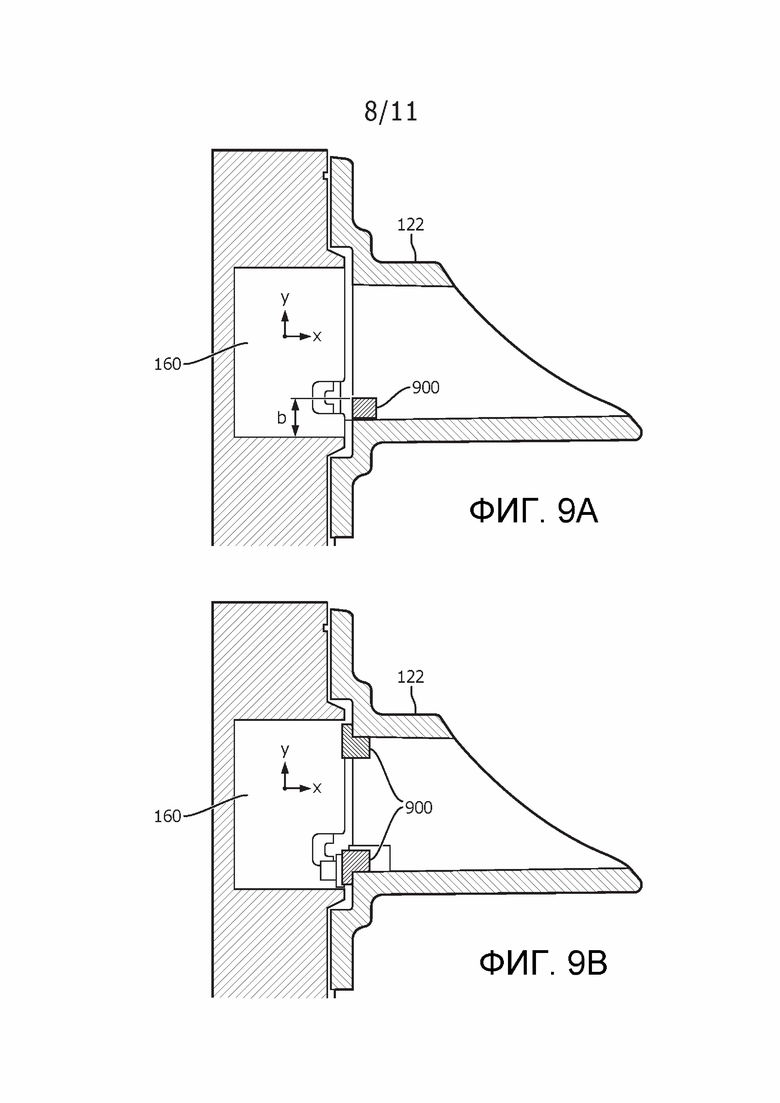

на ФИГ. 9A и 9B показаны два примера конструкции смесительного устройства в соответствии с настоящим изобретением;

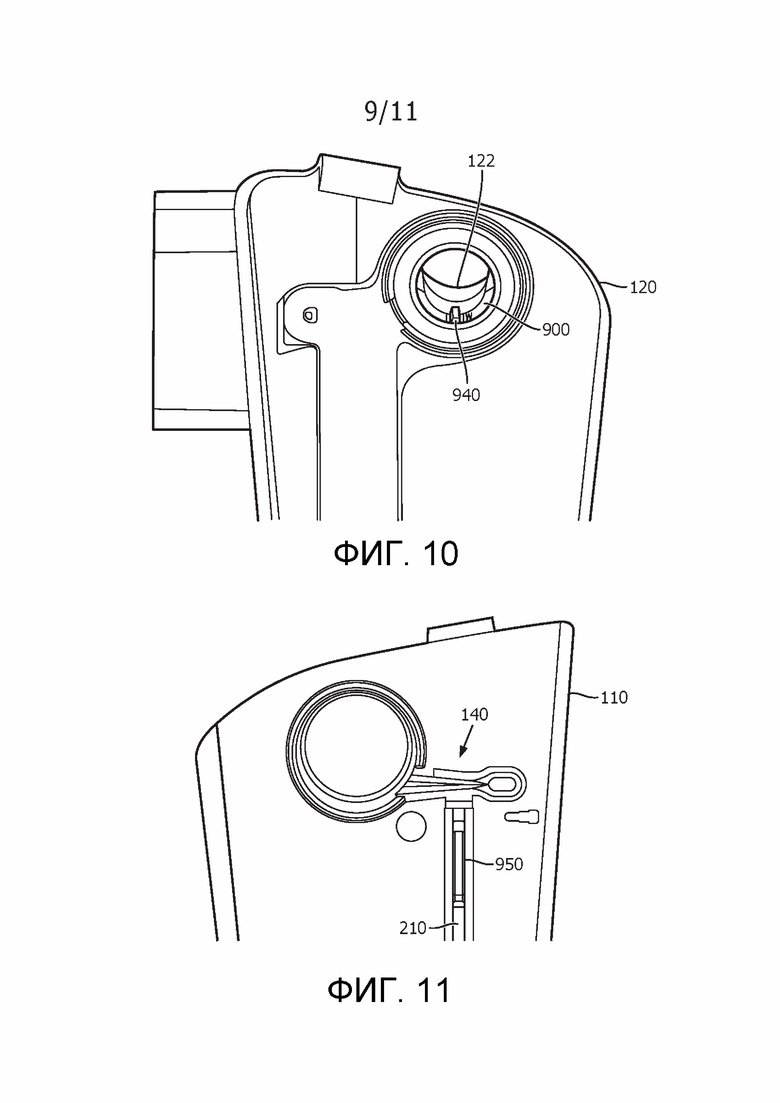

на ФИГ. 10 показан другой пример конструкции смесительного устройства в соответствии с настоящим изобретением;

на ФИГ. 11 показан другой вид конструкции по ФИГ. 10;

на ФИГ. 12 показан увеличенный вид части по ФИГ. 10;

на ФИГ. 13 показан увеличенный вид альтернативной конструкции; и

на ФИГ. 14 приведен график зависимости уровня шума от температуры для различных конструкций.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

В изобретении предложено смесительное устройство, имеющее первое отверстие для приема молока, второе отверстие для приема пара и смесительную камеру для смешивания молока, пара и воздуха. Канальная структура соединяет отверстия, а также ограничивает воздухозаборный канал, который ведет к секции пенообразования. Смесительное устройство выполнено таким образом, что во время использования секция пенообразования заполняется в достаточной степени вспененным молоком, так что прямой путь от второго отверстия к смесительной камере прерывается вспененным молоком. Это обеспечивает снижение шума во время использования смесительного устройства. Для этой цели может быть использовано средство для уменьшения потока, такое как барьер.

На ФИГ. 1 показано смесительное устройство 100, содержащее первый контейнер 110 и второй контейнер 120, выполненный с возможностью приема первого контейнера 110. Второй контейнер может окружать первый контейнер, или он может только частично окружать первый контейнер, как показано. Второй контейнер 120 образует выпускной патрубок 122, из которого подается вспененное молоко. Таким образом, первый контейнер может полностью вмещаться во второй контейнер, в противном случае второй контейнер может быть прикреплен защелкой к наружной стороне первого контейнера.

На границе раздела между первым и вторым контейнерами образована канальная структура, как описано более подробно ниже. Уплотнение 130 обеспечивает уплотнение канальной структуры. При разъединении первого и второго контейнеров открывается канальная структура. В показанном варианте реализации уплотнение 130 видно снаружи второго контейнера 120, поскольку в этом примере оно полностью проходит через стенку второго контейнера. Видимая наружная поверхность уплотнения не выполняет никакой функции; напротив, она просто является одним из вариантов эстетического дизайна. Внутренняя поверхность уплотнения закрывает канальные участки канальной структуры.

На ФИГ. 2A показано смесительное устройство 100 более подробно, и изображены первый контейнер 110, второй контейнер 120, выполненный с возможностью приема первого контейнера, и уплотнение 130, расположенное между первым и вторым контейнерами.

Вместо того чтобы составлять одно целое с контейнером и полностью проходить через стенку контейнера, уплотнение может быть установлено прессовой посадкой в боковой стенке одного из двух контейнеров, так что, когда два контейнера собраны, уплотнение расположено между ними. Во всех конструкциях сопряжение между уплотнением и канальной структурой в одном из контейнеров образует закрытый канал, который образует пути прохождения текучей среды между молокозаборным отверстием, парозаборным отверстием и выходом вспененного молока из смесительного устройства 100. За счет разделения двух контейнеров можно легко очистить все детали. Предпочтительно используется только один уплотняющий элемент для уплотнения всей канальной структуры, используемой для подачи и смешивания молока и пара.

Уплотнение может быть встроено во второй контейнер 120 путем двухступенчатого (2K) формования литьем под давлением, или же оно может быть отдельным уплотнением, которое выполнено с возможностью извлечения из углубления во втором контейнере.

Канальная структура 140 может быть выполнена в первом контейнере 110 и вместе с уплотнением 130 может образовывать закрытый канал, когда смесительное устройство собрано. В примере, показанном на ФИГ. 2A, первый контейнер 110 содержит выступающий канальный участок 145, который дополнительно образует канальную структуру 140. Канальная структура 140 соединяет первое отверстие 150 около дна первого контейнера и смесительную камеру 160 около верхней части первого контейнера. Второй контейнер содержит входное отверстие для пара (обозначенное ссылочным номером 175 на ФИГ. 2B), соединенное со вторым отверстием 170, выполненным в уплотнении 130. Канальная структура 140 дополнительно соединяет второе отверстие 170 с первым отверстием 150 и смесительной камерой.

На ФИГ. 2B показано смесительное устройство 100 по ФИГ. 1A в собранном состоянии.

На этом чертеже хорошо видно, что второй контейнер 120 содержит отверстие 175 ввода пара, из которого пар может быть подан во второе отверстие 170. Второй контейнер 120 дополнительно содержит третье отверстие 180, которое в собранном состоянии соединено со смесительной камерой 160 первого контейнера, в результате чего обеспечена возможность удобного получения содержимого смесительной камеры из смесительного устройства. Третье отверстие 180 ведет к выпускному соплу 122 (не показано на ФИГ. 2A или 2B, но показано на ФИГ. 1). Работа смесительного устройства описана со ссылкой на ФИГ. 3A ниже.

На ФИГ. 3A показан подробный вид 200 канальной структуры 140 смесительного устройства по ФИГ. 2A. На ФИГ. 3B представлено упрощенное изображение пересечения различных участков канальной структуры 140.

Канальная структура 140 может быть разделена на несколько участков в соответствии с работой, выполняемой каждым участком. Во время работы молоко может подаваться в первый контейнер 110, а пар может подаваться в отверстие 175 для ввода пара второго контейнера. При поступлении пара в канальную структуру 140 через второе отверстие 170 молоко 215 втягивается из первого контейнера 110 в первый канальный участок 210 через первое отверстие 150. Пар 225 поступает во второй канальный участок 220 и проходит через третий канальный участок 230 (далее также называемый секцией пенообразования) в смесительную камеру 160. Поток пара создает пониженное давление (по сравнению с давлением окружающей среды) в третьем канальном участке 230, тем самым втягивая молоко 215 вдоль первого канального участка 210. Пар далее используется для нагрева молока и смешивания молока с воздухом для создания молочной пены и, таким образом, образует движущую силу всей системы пенообразования.

Молоко 215 втягивают вдоль первого канального участка 210 до тех пор, пока оно не встретится с потоком пара 225 в пересечении канальных участков 210 и 230. Это пересечение может находиться в центральной части третьего канального участка 230, непосредственно ниже по потоку от горловины, образованной между вторым канальным участком 220 и третьим канальным участком 230. В этой горловине пар существенно ускоряется, тем самым обеспечивая эффект Вентури (снижение давления текучей среды в результате сужения горловины), действующий на пар по мере его перехода в третий канальный участок 230.

Таким образом, статическое абсолютное давление пара (которое в данном примере может, например, составлять приблизительно 1,9 бар = 190 кПа), преобразуется в динамическое давление (скорость). Молоко всасывается в результате снижения давления. Скорость пара является наибольшей в конце горловины, т.е. там, где первый канальный участок 210 пересекает третий канальный участок 230. Вторая часть третьего канального участка 230, т.е. участок ниже по потоку от горловины и вышеупомянутого пересечения, может считаться функционирующим в качестве диффузора, в котором скорость смеси молока и пара замедляется с преобразованием динамического давления обратно в статическое давление.

Третий канальный участок 230 заканчивается в конце 235, который открывается в смесительную камеру 160. В конце 235 непосредственно перед смесительной камерой образован воздухозаборный канал 725, через который воздух вводится в смесь молоко/пар. Скорость потока смеси молока/пара вблизи воздухозаборного канала такова, что статическое давление все еще ниже давления окружающей среды, так что втягивается воздух и предотвращается утечка смеси молока/пара. Вводимый воздух образует пузырьки для желаемого вспенивания.

В смесительной камере 160 смесь молока, пара и воздуха достигает статического давления окружающей среды, и компонент скорости или динамическое давление возвращается к нулю.

Таким образом, пар испытывает действие эффекта Вентури в горловине. Это ведущий (активный) эффект, управляющий потоком молока в качестве ведомого (пассивного) эффекта. Этот эффект Вентури в третьем канальном участке 230 может быть обеспечен посредством простого ограничения площади поперечного сечения третьего канального участка 230 относительно второго канального участка 220. Поток молока и пара в третьем канальном участке в сочетании с всасыванием воздуха определяет характеристики вспенивания смесительного устройства, а перепады давления предотвращают утечку молока и пара по неправильным каналам. Таким образом, третий канальный участок может быть рассмотрен в качестве секции пенообразования.

Первый канальный участок 210 обычно может быть вертикальным при использовании и проходить вверх от первого отверстия 150 (для впуска молока). В верхней части он с одной стороны может соединяться со вторым канальным участком 220, на дальнем конце которого расположено отверстие 175 для впуска пара, а с другой стороны он соединяется с третьим канальным участком 230, на дальнем конце которого расположена смесительная камера 160. Таким образом, в изображенном варианте осуществления, канальная структура 140 имеет Т-образную форму, и уплотнение 130 имеет соответствующую Т-образную форму.

Уплотнение 130 может быть выполнено за одно целое со вторым контейнером. В альтернативном варианте это может быть съемное уплотнение, и в этом случае оно может быть установлено прессовой посадкой в боковой стенке второго контейнера 120. В некоторых случаях уплотнение 130 может содержать первый уплотняющий элемент 240, содержащий переходный участок 250. Это будет описано более подробно со ссылкой на ФИГ. 6.

Как объяснялось выше, воздух всасывается через воздухозаборный канал 725 в конце 235 третьего канального участка 230, так что в смесительную камеру 160 поступает смесь молока, пара и воздуха. Назначение смесительной камеры заключается в выпуске крупных пузырьков и удержании только мелких пузырьков воздуха в смеси. Смесь воздуха, молока и пара образует текучую среду, которая поступает в смесительную камеру.

На ФИГ. 4A уплотнение 130 по ФИГ. 3A показано более подробно.

Из приведенного выше описания ясно, что различные канальные участки 210, 220, 230 могут испытывать воздействие множества различных условий при работе смесительного устройства 100. Следовательно, соответствующие области уплотнения этих канальных участков могут иметь свои собственные требования или технические характеристики уплотнения. Области уплотнения могут быть объединены в одно уплотнение, например, в перекрывающее уплотнение, как показано. Технические характеристики соответствующих областей уплотнения могут быть легко оптимизированы, например, путем локального изменения толщины уплотнения. При объединении различных областей уплотнения в одно уплотнение отсутствует риск утечки при переходе между различными областями.

Есть три параметра, которые могут быть отрегулированы для настройки уплотняющей силы перекрывающего уплотнения. Это три следующих параметра: твердость уплотнения по Шору; ширина перекрытия уплотнения, которая увеличивает уплотняющую силу, но может также вызывать некоторую деформацию канала; и толщина уплотнения. Поскольку различные области перекрывающего уплотнения могут быть настроены с использованием ширины перекрытия и толщины уплотнения, риск утечки в значительной степени снижен, поскольку устранена необходимость в переходах между разными уплотнениями.

Например, уплотнение может содержать первый уплотняющий участок 310 для уплотнения первого канального участка 210. Таким образом, первый уплотняющий участок должен быть выполнен с возможностью выдерживания пониженного давления, имеющего место в первом канальном участке. Поскольку это давление обычно низкое, например около 0,15 бар (15 кПа), и ниже давления окружающей среды, требуемая уплотняющая сила мала; однако первый канальный участок может быть относительно длинным, например 200 мм, что означает увеличение требуемой уплотняющей силы. Поскольку на этом этапе молоко имеет низкую температуру, и размеры первого канального участка не являются критичными для процесса вспенивания молока, уплотняющая сила первого уплотняющего участка может быть увеличена простым увеличением ширины перекрытия.

В качестве еще одного примера уплотнение может содержать второй уплотняющий участок 320 для уплотнения второго канального участка 220 канала. В этом случае второй уплотняющий участок должен выдерживать как высокое давление, например 1 бар (100 кПа), так и высокую температуру, например 105°С, пара, поступающего в канал. Как и в случае с первым канальным участком, геометрия второго канального участка не является критичной для процесса вспенивания молока, что означает, что ширина перекрытия второго уплотняющего участка может быть увеличена для увеличения уплотняющей силы, и толщина уплотнения может быть увеличена как для увеличения уплотняющей силы второго уплотняющего участка, так и для увеличения сопротивления второго уплотняющего участка высокой температуре пара.

В качестве последнего примера, уплотнение может содержать третий уплотняющий участок 330 для уплотнения третьего канального участка 230. Размеры третьего канального участка являются критичными для осуществления процесса вспенивания молока, и допуск на деформацию является низким, например ±0,1 мм. Следовательно, ширина перекрытия третьего уплотняющего участка не может быть произвольно увеличена, а толщина уплотнения обеспечивает лишь незначительное преимущество для самой уплотняющей силы. В этом случае твердость уплотнения по Шору обеспечивает требуемую уплотняющую силу. Твердость уплотнения по Шору может быть постоянной, например 45 единиц по Шору, по всему уплотнению во избежание чрезмерных значений ширины перекрытия и толщины уплотнения в первом и втором уплотняющих участках. В дополнение к процессу вспенивания молока уплотнение должно выдерживать ежедневную очистку, обычно с помощью посудомоечной машины. В этом случае твердость уплотнения по Шору может помочь способствовать продлению срока службы уплотнения.

Наконец, уплотнение содержит первый уплотняющий элемент 240, который обеспечивает радиальное уплотнение вокруг смесительной камеры. Три уплотняющих участка представляют собой перекрывающие уплотнения, в то время как первый уплотняющий элемент 240 является радиальным уплотнением. Перекрывающее уплотнение не может быть использовано для уплотнения смесительной камеры, поскольку необходимо отверстие для выхода вспененного молока из устройства. Три уплотняющих участка и первый уплотняющий элемент предпочтительно вместе образуют единый интегрированный компонент.

На ФИГ. 4B показана работа одного из участков перекрывающего уплотнения 130.

Перекрывающее уплотнение работает с использованием тянущих сил (pull forces, FP), которые растягивают уплотнение поверх канальной структуры, а не сжимают его. Перекрывающее уплотнение обеспечивает уплотнение непосредственно канальной структуры, более конкретно, выступающих участков 145, без значительной деформации уплотнения. Размер и форма поперечного сечения канальной структурыи 140 не зависят от вдавливания и уплотняющей силы, что приводит к более стабильным характеристикам молочной пены, в частности в третьем уплотняющем участке 330.

На ФИГ. 5A и 5B показан подробный вид альтернативной канальной структуры 400.

В этом случае уплотнение 410 содержит выступающий участок 415 уплотнения, который образует канал 420 в сочетании с первым контейнером 110. Эта компоновка упрощает очистку первого контейнера, поскольку имеется меньше выступающих участков, в которых могут застревать ингредиенты. В этом случае может потребоваться дополнительное увеличение твердости уплотнения по Шору для обеспечения отсутствия деформации выступающего участка уплотнения под действием высокого давления, приводящей к возникновению утечки.

На ФИГ. 6 показано уплотнение 700, имеющее первый уплотняющий элемент 240, который в этом случае представляет собой радиальное уплотнение, и уплотняющий участок 710, который может соответствовать набору перекрывающих уплотнений 310, 320, 330, описанных выше со ссылкой на ФИГ. 4A. На ФИГ. 6, в частности, показан переходный участок 250 между первым уплотняющим элементом 240 и уплотняющим участком 710, как ранее показано на ФИГ. 4A. На верхнем изображении показан вид сверху, а на нижнем изображении показан вид в перспективе противоположного контейнера.

В переходном участке 250 первый уплотняющий элемент 240 содержит разрыв 720 уплотнения, обеспечивающий перемещение молока и пара из канала, образованного уплотняющим участком 710, в смесительную камеру 160. Таким образом, перекрывающее уплотнение 710 и радиальное уплотнение 240 можно объединить в одно цельное уплотнение и тем самым повысить удобство разборки и очистки смесительного устройства. Однако известно, что переходный участок 250 между обоими типами уплотнений подвержен утечке, которая может усугубляться наличием разрыва 720 уплотнения. В показанном варианте реализации изобретения этот потенциальный недостаток превращается в преимущество путем размещения впускного отверстия для воздуха в указанном переходном участке.

Как видно более ясно из нижнего изображения, канальная структура 140 в этом примере образована выступающими канальными участками 145 первого контейнера 110. Эти выступающие участки образуют стороны каналов потока, к которым приложено перекрывающее уплотнение 710. В одном из выступающих участков образован зазор 725, который проходит к смесительной камере непосредственно перед смесительной камерой, примыкающей к разрыву 720 уплотнения. Зазор 725 открывается в пространство между первым и вторым контейнерами и обеспечивает возможность внешнего сообщения с концом 235 третьего канального участка 230 (как показано на ФИГ. 3A). Таким образом, зазор 725 образует воздухозаборный канал, через который наружный воздух может поступать в конец 235 третьего канального участка 230.

Скорость жидкости (молока, пара и воздуха), поступающей в смесительную камеру 160, важна для качества пены. Расстояние между трубкой Вентури для молока и воздушным зазором 725, а также расстояние между воздушным зазором и смесительной камерой являются параметрами для определения характеристик вспенивания молока.

Указанное смесительное устройство является известным в той степени, в которой оно описано выше, и действительно ФИГ. 2-6 взяты из WO 2019/129599 и WO 2019/1029515.

Настоящее изобретение относится к управлению шумом, создаваемым во время работы смесительного устройства. Изобретение описано как модификация конструкции по ФИГ. 1-6, но основная концепция может быть применена к другим конструкциям смесительного устройства. Изобретение относится, в частности, к управлению потоком пара в смесительную камеру.

На ФИГ. 7 показана причина шума во время работы смесительного устройства. Поток 800 пара поступает во второй канальный участок 220 под давлением в виде паровой струи. Некоторая часть пара смешивается с потоком 810 молока для обеспечения нагрева, но некоторая часть также проходит над молоком непосредственно в смесительную камеру, как показано облаком 820. Этот выходящий пар является причиной шипящего шума. Поступающий воздух показан стрелкой 830.

Причина проблемы заключается в том, что в третьем канальном участке 230 пар может не полностью конденсироваться в жидкость (молоко или смесь молоко/пар) и, следовательно, может выходить из слоя жидкости. Отверстие, образованное выходящим паром, создает открытый путь для источника шума. Для того, чтобы сделать смесительное устройство менее шумным, необходимо предотвратить выход потока или струи пара. В идеальном случае пар должен конденсироваться в молоке перед выходом из третьего канального участка 230. Эта конденсация инициируется созданием противодавления и удержанием третьего канального участка 230 заполненным.

На ФИГ. 8 показан схематический вид компоновки для решения этой проблемы.

Средство для уменьшения потока, которое в данном примере содержит барьерный элемент 900, расположено ниже по потоку от секции 230 пенообразования рядом с ее границей раздела со смесительной камерой. Барьер 900 создает противодавление. Результирующее сопротивление потоку вызывает заполнение секции 230 вспенивания вспененным молоком, как показано на ФИГ. 8. В этой конфигурации прямой путь от второго отверстия 170 к смесительной камере 160 прерван вспененным молоком. Этот прямой путь показан в виде линии 910. Поскольку этот прямой путь вызывает генерацию шума во время использования смесительного устройства, устройство по ФИГ. 8, таким образом, генерирует сниженный уровень нежелательного шума при использовании.

В показанном варианте реализации изобретения третий канальный участок 230 содержит расширяющийся канал (для создания эффекта Вентури для втягивания молока), имеющий первую высоту h1 канала вблизи второго конца отверстия и вторую, большую, высоту h2 канала в конце смесительной камеры.

Барьерный элемент 900 имеет размер блокировки, больший, чем первая высота канала, и меньший, чем вторая высота канала. На изображении этот размер блокировки можно рассматривать как высоту барьера. Однако в некоторых примерах барьер не является простой прямоугольной структурой, поэтому размер блокировки не является простой вертикальной высотой.

Такое расположение обеспечивает возможность того, что барьер вызывает заполнение третьего канального участка 230 по меньшей мере до высоты расширяющегося канала на втором конце отверстия. Это означает, что существует физический барьер, образованный смесью молоко/пар, который прерывает прямой путь пара из второго отверстия 170 в смесительную камеру 160. Только одна часть вдоль длины третьего канального участка 230 должна быть «заполненной», чтобы обеспечить прерывание пути пара.

На ФИГ. 8 схематически показан барьерный элемент 900, расположенный на входе в смесительную камеру 160 из третьего канального участка 230. Таким образом, он может составлять часть входного отверстия в смесительную камеру из канальной структуры 140.

На ФИГ. 9A и 9B показаны два варианта второго примера, в которых барьерный элемент 900 образован на выходе из смесительной камеры 160 к выпускному патрубку 122. Показан барьер, имеющий блокирующий размер b (относительно дна смесительной камеры 160), который является достаточным для предотвращения прямого потока пара в смесительную камеру, поскольку при использовании смесительная камера заполняется смесью молока из-за сопротивления потоку, вызванного барьерным элементом, прежде чем (вспененное) молоко будет вытекать в выпускной патрубок 122.

На ФИГ. 9A показан барьерный элемент в виде перегородки в основании выпускного патрубка. Затем размер блокировки может быть рассмотрен в качестве высоты вертикальной перегородки.

Однако поток молока из смесительной камеры в патрубок может иметь динамическую схему потока. Следовательно, барьерный элемент может проходить вокруг отверстия, ведущего к выпускному патрубку 122, как показано на ФИГ. 9B. Проход жидкости из смесительной камеры к выпускному патрубку может происходить в любом угловом месте вокруг барьерного элемента. Таким образом, размер блокировки барьера может рассматриваться как радиальный внутренний размер барьера, а не как вертикальная высота барьера.

На ФИГ. 10 показана конструкция барьерного элемента 900 в виде частичного кольца. На ФИГ. 10 показан вид изнутри второго контейнера 120 через выпускной патрубок 122.

Барьерный элемент образует дугу вокруг по меньшей мере нижней части границы раздела между смесительной камерой и выпускным патрубком. Она охватывает угол по меньшей мере 90°, например, приблизительно 180°. Вместо этого она может полностью проходить вокруг границы раздела (показанной на ФИГ. 13), и этот вариант может представлять собой эстетически более приятную на вид конструкцию (т.е. если барьерный элемент виден через выпускной патрубок).

Таким образом, дуга имеет форму выступа вокруг входа в выпускной патрубок. Таким образом, барьер образует кольцо или частичное кольцо.

Как упомянуто выше, преимущество дугообразного барьера, в отличие от прямого барьера типа перегородки, заключается в том, что поток молока может циркулировать по спирали наружу по направлению к выпускному патрубку. Таким образом, кольцевой барьерный элемент выполняет барьерную функцию в радиальном направлении смесительной камеры (или выпускного патрубка), а не в вертикальном направлении над самой нижней точкой смесительной камеры (или выпускного патрубка).

На ФИГ. 10 также показано, что барьерный элемент 900 может иметь желобок 940 в основании.

Желобок 940 функционирует в качестве слива, так что по завершении функции вспенивания после прекращения циркулирующего потока смесительная камера может полностью опорожняться в выпускной патрубок 122.

На ФИГ. 11 показан первый контейнер 110 для той же общей конструкции смесительного устройства, что и на ФИГ. 10. Для этой реализации барьерного элемента изменения в первом контейнере и в канальной структуры 140 отсутствуют.

Одним из последствий использования барьерного элемента 900 является то, что если весь пар конденсируется в системе, создается большее всасывание (в секции 230 пенообразования ниже по потоку от горловины Вентури). Чем больше всасывание, тем большее количество холодного молока втягивается, что приводит к снижению температуры молочной пены.

Для компенсации этого эффекта снижения температуры в канале для молока, т.е. в первом канальном участке 210, может быть предусмотрено ограничение потока молока. На ФИГ. 11 показано ограничение 950. Ограничение 950 может представлять собой вставку, которая частично блокирует первый канальный участок 210 таким образом, что он имеет уменьшенную площадь поперечного сечения.

Как будет объяснено ниже со ссылкой на ФИГ. 14, ограничение 950 может быть точно настроено для достижения желаемой температуры пены, с одной стороны, и желаемого уровня шума, с другой стороны. Мягкое ограничение 950 может привести к меньшему шуму и более стабильному, бесшумному поведению, поскольку оно позволяет втягивать больше молока: большее количество холодного молока позволяет большему количеству пара конденсироваться в молоке, что способствует уменьшению шума. Однако оно также снижает температуру вспененного молока. Более жесткое ограничение 950 приводит к уменьшению количества молока и, таким образом, способствует поддержке более высокой температуры вспененного молока, но может привести к более высокому уровню шума.

Разумеется, первый канальный участок 210 может быть выполнен с соответствующими размерами, а не с отдельной вставкой. Использование отдельного вставляемого ограничения может быть полезным, когда барьерный элемент 900 представляет собой модификацию второго контейнера 120, и, кроме того, ограничение 950 обеспечивает простую в реализации модификацию, с помощью которой может быть легко переоснащен существующий первый контейнер 110.

На ФИГ. 12 более подробно показан пример барьерного элемента 900 по ФИГ. 10. Он имеет радиальный размер h3 блокировки и в данном примере охватывает сектор приблизительно 180°. Желобок 940 также показан более четко. Барьерный элемент встроен в выпускной патрубок 122. При увеличении размера h3 блокировки противодавление увеличивается, а шумоподавление улучшается. Однако слишком большой размер блокировки может привести к большим пузырькам молочной пены из выпускного патрубка 122 при вспенивании молока. Таким образом, существует оптимальный размер блокировки барьера.

Желобок 940 также снижает риск попадания пузырьков из выпускного патрубка. Более широкая выемка уменьшает противодавление, но это может быть компенсировано увеличением размера h3 блокировки барьера. Таким образом, можно найти компромисс между размером блокировки барьера и конструкцией желобка.

На ФИГ. 13 показан тот же вид, что и на ФИГ. 12, для барьерного элемента, который выполнен в виде полного кольца вокруг входа в выпускной патрубок 122. В этом примере желобок отсутствует.

На ФИГ. 14 показано соотношение между уровнем шума (ось у, дБ) и температурой напитка (ось х).

Прямоугольник 980 представляет рабочее окно управления. Точка 990 представляет собой рабочую точку 70 дБ для модифицированного устройства для приготовления Latte Macchiato, а точка 995 представляет собой рабочую точку 70 дБ для модифицированного устройства для приготовления Cappuccino (обычно с более коротким циклом приготовления молока, чем для Latte Macchiato, и, следовательно, более высокой температурой).

Каждая из точек 990 и 995 расположена на соответствующей линии управления. Параметром, который изменяется для задания положения вдоль линии управления, является ограничение 950 в молочном канале, как описано выше. При задании ограничения для обеспечения меньшего прохода в секцию пенообразования подается меньшее количество холодного молока. Вследствие того, что температура потока пара остается неизменной, температура смеси повышается. Однако, поскольку в секции 230 пенообразования присутствует меньше смеси молока и пара, уровень шума также может повышаться.

Таким образом, ограничение 950 потока может быть настроено (или эквивалентно может быть выбрана конструкция канального участка 210) для достижения желаемой температуры напитка при сохранении низких уровней шума. Показанные рабочие точки соответствуют средней температуре капучино 65,5°C и Latte Macchiato 64°C при 70 дБ. Предпочтительный верхний допустимый предел для среднего уровня звука может быть, например, около 75 дБ. Нижний допустимый предел для температуры напитка может быть, например, около 62°C, а верхний допустимый предел может быть, например, около 71°C. Эти пределы вместе определяют размер управляющего окна 980.

Таким образом, испытания показывают, что желаемые температуры могут быть достигнуты даже при уровне звука ниже 75 дБ и даже до 70 дБ.

В приведенных выше примерах используются средства для уменьшения потока в виде барьерного элемента 900. Однако сопротивление оттоку может быть увеличено другими способами для обеспечения сбора молочной смеси в секции пенообразования (третьем канальном участке 230). Один из альтернативных вариантов заключается в отклонении выпускного патрубка 122 вверх. Это в сочетании с давлением окружающей среды также может быть использовано для увеличения сопротивления оттоку таким образом, что молочная смесь собирается в секции пенообразования. Таким образом, управление потоком для обеспечения достаточного заполнения секции пенообразования вспененным молоком может быть осуществлено посредством конфигурации и/или ориентации компонентов, а не путем добавления физических блокирующих элементов.

Таким образом, настоящее изобретение может быть реализовано с помощью любого преднамеренного управления потоком, более конкретно, любой преднамеренной меры ограничения потока, так что секция пенообразования остается достаточно полной при использовании, так что прямой путь от впуска пара к смесительной камере прерывается или блокируется. Средства для уменьшения потока могут быть неотъемлемой частью конструкции или могут представлять собой дополнительный компонент.

Специалисты в данной области техники могут понять и осуществить другие вариации раскрытых вариантов осуществления на основе изучения чертежей, раскрытия и прилагаемой формулы изобретения. В пунктах формулы изобретения слово "содержащий" не исключает другие элементы или этапы, а грамматические средства выражения единственного числа не исключают наличие множества. Сам факт того, что определенные меры изложены в отличающихся друг от друга зависимых пунктах формулы изобретения, не означает, что сочетание этих мер не может быть использовано с выгодой. Никакие ссылочные обозначения в формуле изобретения не следует рассматривать как ограничивающие объем изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬНОЕ УСТРОЙСТВО | 2020 |

|

RU2811557C1 |

| СМЕСИТЕЛЬНОЕ УСТРОЙСТВО | 2021 |

|

RU2812834C1 |

| СМЕСИТЕЛЬНОЕ УСТРОЙСТВО, НАПРИМЕР, ДЛЯ ПРИГОТОВЛЕНИЯ ВСПЕНЕННОГО МОЛОКА | 2021 |

|

RU2805221C1 |

| СМЕСИТЕЛЬНОЕ УСТРОЙСТВО, СОДЕРЖАЩЕЕ УПЛОТНЕНИЕ | 2018 |

|

RU2768529C2 |

| СМЕСИТЕЛЬНОЕ УСТРОЙСТВО, СОДЕРЖАЩЕЕ УПЛОТНЕНИЕ | 2018 |

|

RU2757900C1 |

| Смесительное устройство для приготовления вспененного молока | 2020 |

|

RU2807088C2 |

| УСТРОЙСТВО ВСПЕНИВАНИЯ МОЛОКА, СИСТЕМА ДЛЯ ПРИГОТОВЛЕНИЯ НАПИТКОВ И АППАРАТ ДЛЯ ПРИГОТОВЛЕНИЯ НАПИТКОВ | 2015 |

|

RU2702255C2 |

| СМЕСИТЕЛЬНЫЙ НАСАДОК И ДИСПЕНСЕР ЖИДКОЙ СМЕСИ | 2010 |

|

RU2544812C2 |

| УСТРОЙСТВО ДЛЯ ВСПЕНИВАНИЯ МОЛОКА | 2015 |

|

RU2691299C2 |

| УСТРОЙСТВО ДЛЯ ВСПЕНИВАНИЯ МОЛОКА | 2015 |

|

RU2691449C2 |

Группа изобретений относится к смесительному устройству и кофеварке. Смесительное устройство содержит первое отверстие для приема молока, второе отверстие для приема пара, смесительную камеру для смешивания молока, пара и воздуха, выпускной патрубок, который принимает смешанную жидкость из смесительной камеры, и канальную структуру между первым и вторым отверстиями и смесительной камерой. Канальная структура содержит первый канальный участок, соединенный между первым отверстием и секцией пенообразования, второй канальный участок, соединенный между вторым отверстием и секцией пенообразования. Секция пенообразования соединена со смесительной камерой. Канальная структура дополнительно содержит воздухозаборный канал до секции пенообразования. Смесительное устройство содержит барьерный элемент на выходе из смесительной камеры перед выпускным патрубком, который выполнен таким образом, что при использовании секция пенообразования заполнена в достаточной степени вспененным молоком, так что прямой путь от второго отверстия к смесительной камере прерван вспененным молоком. Технический результат направлен на уменьшение уровня нежелательного шума. 2 н. и 10 з. п. ф-лы, 14 ил.

1. Смесительное устройство, содержащее:

первое отверстие (150) для приема молока;

второе отверстие (170) для приема пара;

смесительную камеру (160) для смешивания молока, пара и воздуха;

выпускной патрубок (122), который принимает смешанную жидкость из смесительной камеры, и

канальную структуру (140) между первым и вторым отверстиями и смесительной камерой, причем канальная структура содержит:

первый канальный участок (210), соединенный между первым отверстием (150) и секцией (230) пенообразования;

второй канальный участок (220), соединенный между вторым отверстием (170) и секцией (230) пенообразования, причем секция пенообразования соединена со смесительной камерой (160); и

воздухозаборный канал (725) до секции пенообразования,

причем смесительное устройство содержит барьерный элемент (900) на выходе из смесительной камеры перед выпускным патрубком, который выполнен таким образом, что при использовании секция (230) пенообразования заполнена в достаточной степени вспененным молоком, так что прямой путь (910) от второго отверстия (170) к смесительной камере прерван вспененным молоком.

2. Смесительное устройство по п. 1, содержащее средство (900) для уменьшения потока ниже по потоку от секции пенообразования, причем при использовании средство для уменьшения потока обеспечивает возможность достаточного заполнения секции (230) пенообразования вспененным молоком.

3. Смесительное устройство по п. 1 или 2, в котором барьерный элемент (900) содержит выступ, выполненный вокруг входа в выпускной патрубок (122).

4. Смесительное устройство по п. 3, в котором выступ полностью выполнен вокруг входа в выпускной патрубок (122).

5. Смесительное устройство по любому из пп. 1-4, в котором секция (230) пенообразования содержит расширяющийся канал, имеющий первую высоту (h1) канала на втором конце отверстия и вторую, большую, высоту (h2) канала на конце смесительной камеры, при этом средство для уменьшения потока содержит барьерный элемент (900) с размером блокировки, большим, чем первая высота канала, и меньшим, чем вторая высота канала.

6. Смесительное устройство по любому из пп. 1-5, в котором барьерный элемент содержит желобок (940) в самой нижней точке.

7. Смесительное устройство по любому из пп. 1-6, в котором первый канальный участок (210) содержит ограничение (950) канала.

8. Смесительное устройство по любому из пп. 1-7, в котором температура вспененного молока находится в диапазоне от 62°C до 71°C, а уровень мощности звука при использовании ниже 75 дБ.

9. Смесительное устройство по любому из пп. 1-8, содержащее:

первый контейнер (110), содержащий канальную структуру;

второй контейнер (120), выполненный с возможностью приема первого контейнера; и

уплотнение (130), расположенное между первым контейнером и вторым контейнером.

10. Смесительное устройство по п. 9, в котором первый контейнер (110) дополнительно содержит выступающий участок (145) контейнера, и при этом канальная структура образована между выступающим участком контейнера и уплотнением (130).

11. Смесительное устройство по п. 9 или 10, в котором уплотнение (130) содержит перекрывающее уплотнение.

12. Кофеварка, содержащая:

устройство для получения жидкой кофейной вытяжки;

смесительное устройство по любому из предшествующих пунктов; и

выдачное устройство, выполненное с возможностью выдачи:

жидкого кофе из устройства для получения жидкой кофейной вытяжки и

вспененного молока из смесительного устройства.

| WO 2019129599 A1, 04.07.2019 | |||

| US 4960042 A, 02.10.1990 | |||

| US 2016015206 A1, 21.01.2016 | |||

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ НАПИТКА, В ЧАСТНОСТИ, НАПИТКА, СОДЕРЖАЩЕГО МОЛОКО | 2016 |

|

RU2700828C1 |

Авторы

Даты

2022-10-31—Публикация

2020-12-24—Подача