ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области приготовления напитков, а более конкретно к области приготовления вспененных молочных напитков.

УРОВЕНЬ ТЕХНИКИ

Как правило, устройства для приготовления эспрессо имеют функцию заваривания капучино. В большинстве случаев используют пар для нагревания и вспенивания молока подобно тому, как это делает бариста. Для повышения удобства использования устройства и обеспечения стабильных характеристик для всех пользователей независимо от их квалификации было разработано несколько модулей для вспенивания молока. Обычно эти модули выполнены с возможностью снятия с базового устройства, так как все части, находящиеся в контакте с молоком, должны быть очищены.

Заявитель разработал систему для вспенивания молока, которая содержит только два отсоединяемых компонента, что обеспечивает возможность ее удобной очистки пользователем. Данная конструкция раскрыта в WO 2019/129599 и WO 2019/1029515.

Соотношение пены и молока и, следовательно, количество и/или консистенция пены являются фиксированными в обычных модулях вспенивания молока. Пользователь может выключить (остановить) процесс вспенивания до его окончания, но это не изменяет соотношения пены и молока.

Было бы желательно, чтобы пользователь мог выбирать предпочтительное соотношение молока и пены, чтобы иметь возможность регулировки количества и/или качества пены. Однако не существует простого и малозатратного решения, которое обеспечило бы возможность такого выбора пены.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Изобретение определено формулой изобретения.

Согласно примерам в соответствии с одним аспектом изобретения предложено смесительное устройство, содержащее:

первое отверстие для приема молока;

второе отверстие для приема пара;

смесительную камеру для смешивания молока, пара и воздуха и

канальную структуру между первым и вторым отверстиями и смесительной камерой, причем канальная структура содержит:

первый канальный участок, соединенный между первым отверстием и секцией пенообразования;

второй канальный участок, соединенный между вторым отверстием и секцией пенообразования; и

воздухозаборный канал до секции пенообразования; и

уплотнение, образующее поверхность первого и второго канальных участков и воздухозаборного канала,

причем секция пенообразования соединена со смесительной камерой, а смесительное устройство дополнительно содержит регулировочный элемент для регулировки уплотнения вблизи воздухозаборного канала, чтобы тем самым регулировать уровень пенообразования.

Это смесительное устройство имеет канальную структуру, которая сводит вместе молоко, пар и воздух для создания нагретого и вспененного молока. Пена создается воздухом, вводимым по воздухозаборному каналу.

Уплотнение закрывает канальную структуру и тем самым образует одну поверхность воздухозаборного канала. Путем обеспечения регулировочного элемента для регулировки уплотнения у воздухозаборного канала или вблизи него регулируют сопротивление воздушному потоку, и, таким образом, можно регулировать уровень пенообразования.

Смесительное устройство может содержать:

первый контейнер, содержащий канальную структуру; и

второй контейнер, выполненный с возможностью приема первого контейнера;

причем уплотнение расположено между первым контейнером и вторым контейнером.

Такая конфигурация обеспечивает возможность подачи молока и пара в смесительную камеру через канал, образованный по меньшей мере частично уплотнением. Таким образом, канал может быть разобран для очистки путем простого извлечения первого контейнера из второго контейнера, поскольку канальная структура содержит только эти две разделяемые части.

Кроме того, поскольку сам канал частично образован уплотнением при его расположении между первым и вторым контейнерами, обеспечено надлежащее уплотнение канала. Установка двух контейнеров вместе обеспечивает требуемое расположение уплотнения и/или его сжатие или расширение.

Первый контейнер может дополнительно содержать выступающий канальный участок, и при этом канальная структура образована между выступающим канальным участком и уплотнением.

Таким образом, размерами канала можно управлять путем изменения высоты выступающего канального участка, и необходимая чистка уплотнения упрощена.

Регулировочный элемент, например, содержит толкатель для проталкивания уплотнения в воздухозаборный канал.

Это обеспечивает ограничение воздухозаборного канала, тем самым изменяя воздушный поток и, следовательно, уровень пенообразования.

Смесительное устройство может содержать выпускное сопло, из которого из смесительной камеры должно быть подано вспененное молоко, при этом регулировочный элемент содержит регулировочное кольцо вокруг выпускного сопла, причем указанное регулировочное кольцо приводит в действие толкатель, и при этом регулировочное кольцо выполнено с возможностью поворота для регулировки продвижения толкателя к воздухозаборному каналу.

Это обеспечивает простой пользовательский интерфейс для настройки уровня пенообразования простым выбором углового положения регулировочного кольца вокруг выходного сопла.

Регулировочное кольцо, например, содержит криволинейную поверхность для приведения в действие толкателя. Таким образом, кольцо просто поворачивается, и этот поворот преобразуется в линейное толкание криволинейной поверхностью.

Регулировочный элемент, например, имеет по меньшей мере три положения, содержащие:

положение для максимального уровня пены;

положение для промежуточного уровня пены и

положение без образования пены.

Настройка пены может быть непрерывно регулируемой между положениями для максимального уровня пены и без образования пены, или может иметься один или более дискретных промежуточных положений.

Уплотнение, например, содержит перекрывающее уплотнение. Перекрывающее уплотнение представляет собой уплотнение, которое проходит через отверстие и выходит за его пределы, и, таким образом, воздействует на отверстие в качестве закрывающей крышки. Таким образом, оно перекрывает всю область уплотняемого отверстия, а не образует уплотнение вокруг отдельной закрывающей детали. Термин "перекрывающее уплотнение" использован для обозначения этого общего типа уплотняющей конфигурации.

Перекрывающее уплотнение работает с использованием тянущих сил, которые растягивают уплотнение, а не сжимают его. Это приводит к медленному увеличению силы вдавливания, что означает, что производственные допуски легче преодолеть без добавления большого количества ненужной силы. Перекрывающее уплотнение обеспечивает уплотнение непосредственно канальной структуры без значительной деформации, что облегчает управление геометрией канальной структуры.

Кроме того, в соответствии с изобретением предложена кофеварка, содержащая:

устройство для получения жидкой кофейной вытяжки;

смесительное устройство, как определено выше; и

выдачное устройство, выполненное с возможностью выдачи:

жидкого кофе из устройства для получения жидкой кофейной вытяжки и

вспененного молока из смесительного устройства.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Примеры осуществления изобретения описаны далее подробно со ссылкой на сопроводительные чертежи, на которых:

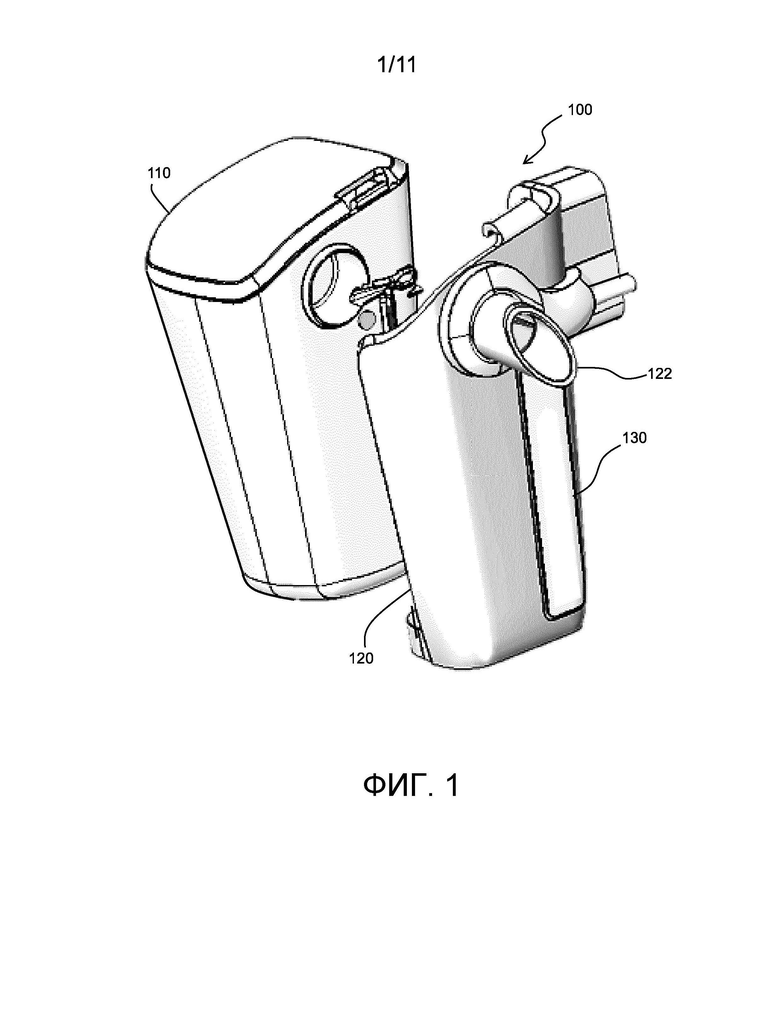

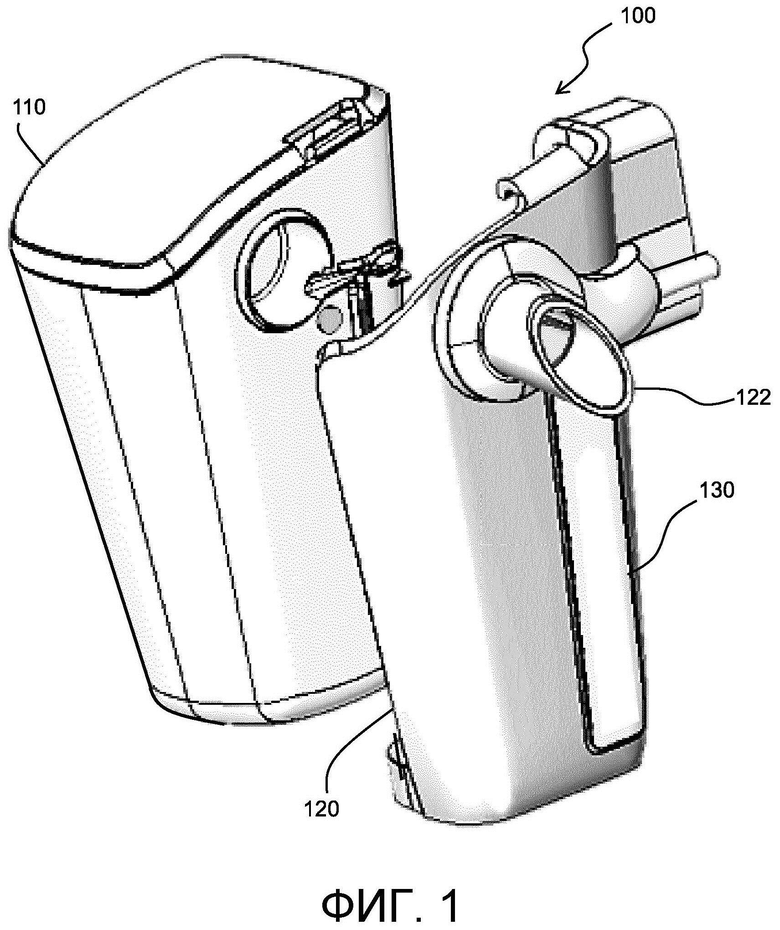

На ФИГ. 1 показано двухкомпонентное смесительное устройство;

На ФИГ. 2A показано подробное покомпонентное изображение смесительного устройства по ФИГ. 1;

На ФИГ. 2B показано смесительное устройство по ФИГ. 2A в собранном виде;

На ФИГ. 3A показан подробный вид канала смесительного устройства по ФИГ. 2A;

На ФИГ. 3B показан поток текучей среды, проходящий по каналу по ФИГ. 3A;

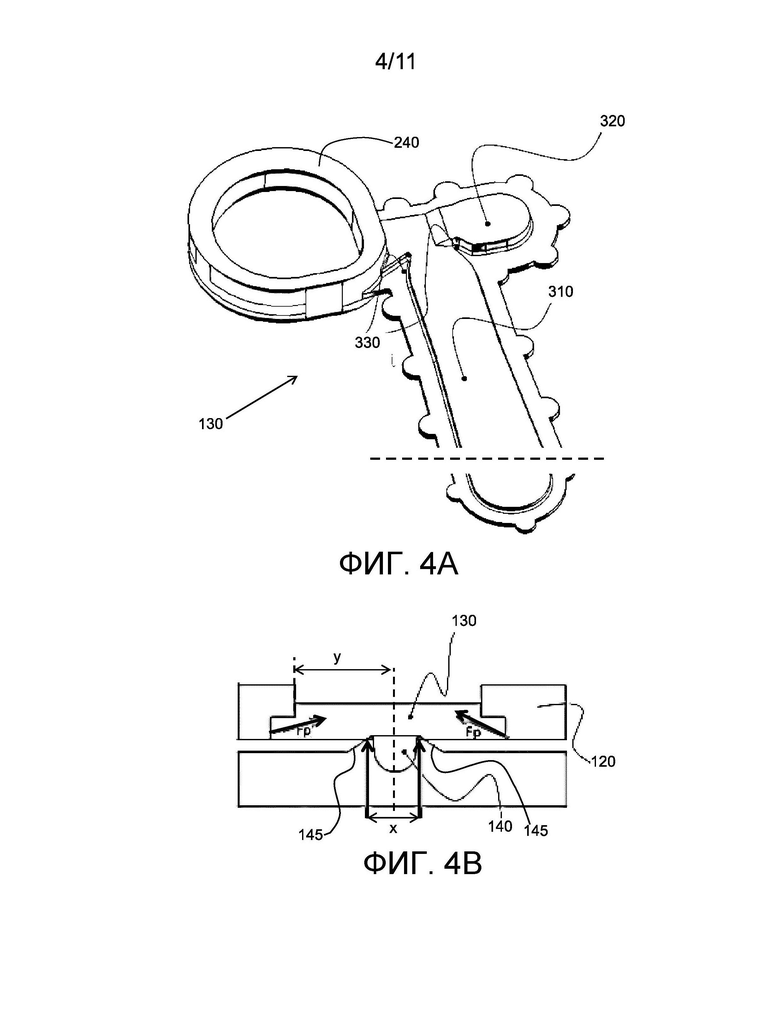

На ФИГ. 4A показан пример перекрывающего уплотнения;

На ФИГ. 4B показана работа перекрывающего уплотнения по ФИГ. 4A;

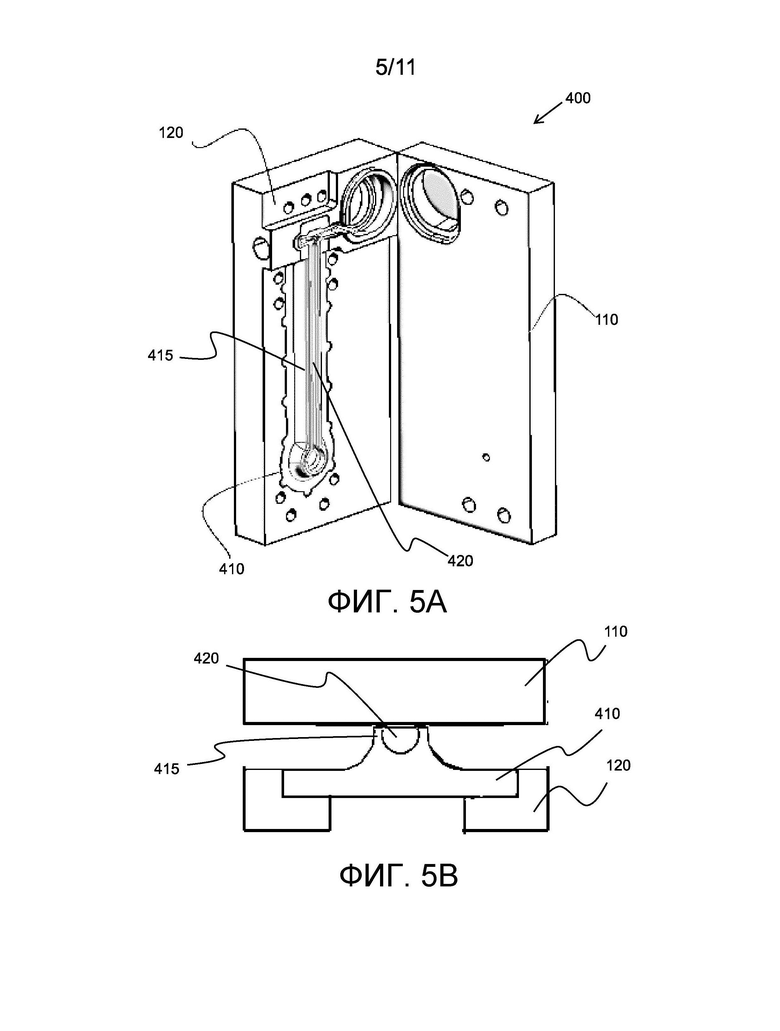

На ФИГ. 5A показан альтернативный канал смесительного устройства;

На ФИГ. 5B показан вид в разрезе канала по ФИГ. 5A;

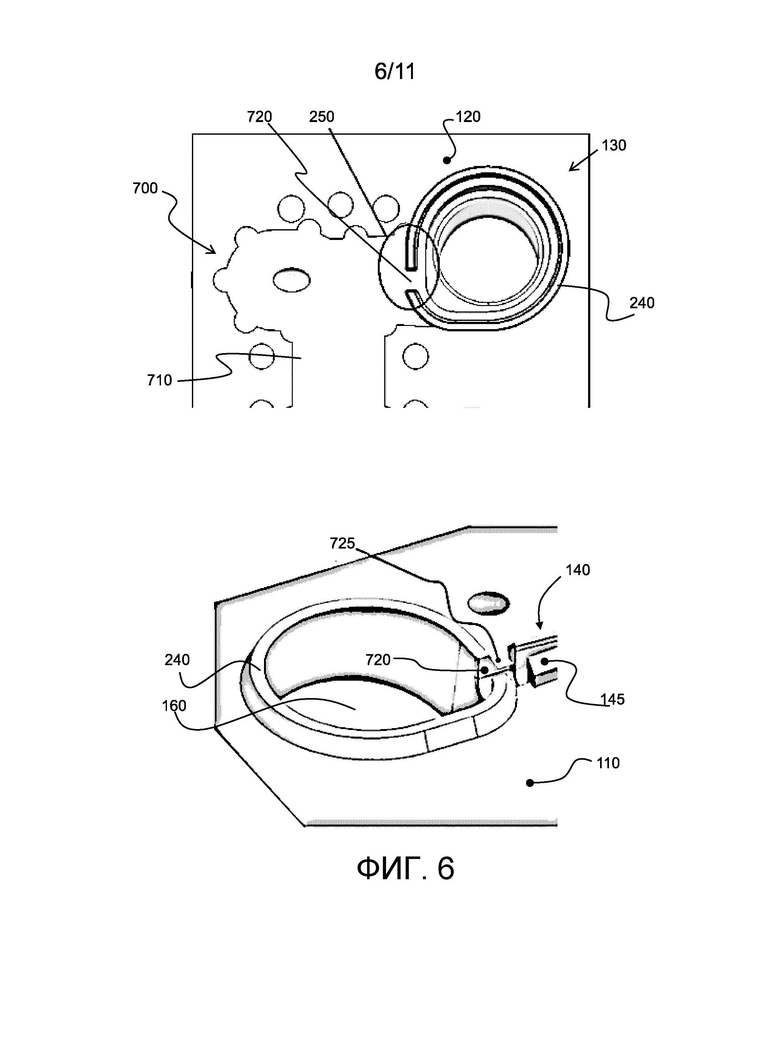

На ФИГ. 6 показан приведенный для примера переходный участок уплотнения;

На ФИГ. 7 показана верхняя часть канальной структуры для определения поперечного сечения по X-X;

На ФИГ. 8 показан вид в разрезе по X-X, как показанно на ФИГ. 7, известной конструкции по ФИГ. 1-6;

На ФИГ. 9A-9C показан типовой регулировочный элемент, который толкает уплотнение вниз, и показаны различные степени толкания уплотнения в воздухозаборный канал;

На ФИГ. 10 показано, как подход по ФИГ. 9A-9C может быть применен к смесительному устройству, описанному выше, в качестве модификации конструкции по ФИГ. 8;

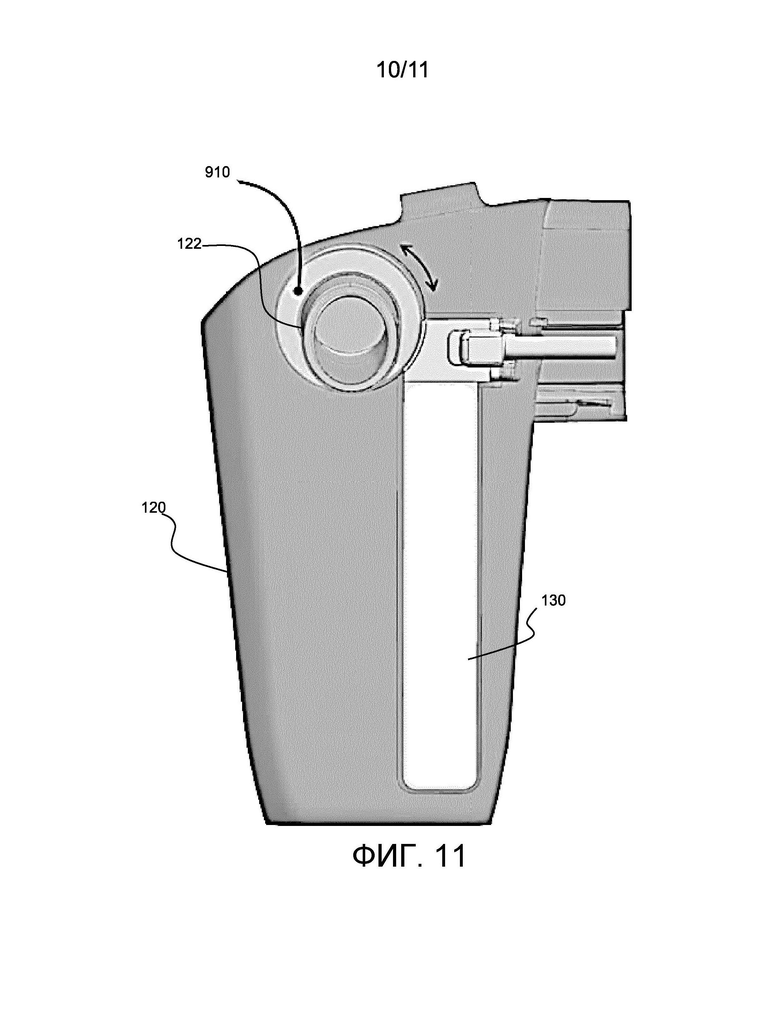

На ФИГ. 11 показан вид сбоку смесительного устройства, показывающий регулировочное кольцо вокруг выпускного сопла; и

На ФИГ. 12A-12C показано расположение по ФИГ. 10 в трех различных положениях образования пены.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

В изобретении предложено смесительное устройство, имеющее первое отверстие для приема молока, второе отверстие для приема пара и смесительную камеру для смешивания молока, пара и воздуха. Канальная структура соединяет отверстия, а также ограничивает воздухозаборный канал, который ведет к секции пенообразования. Обеспечен регулировочный элемент для регулировки уплотнения вблизи воздухозаборного канала, чтобы тем самым регулировать уровень пенообразования.

На ФИГ. 1 показано смесительное устройство 100, содержащее первый контейнер 110 и второй контейнер 120, выполненный с возможностью приема первого контейнера 110. Второй контейнер может окружать первый контейнер, или он может только частично окружать первый контейнер, как показано. Второй контейнер 120 образует выпускное сопло 122, из которого подается вспененное молоко. Таким образом, первый контейнер может полностью вмещаться во второй контейнер, в противном случае второй контейнер может быть прикреплен защелкой к наружной стороне первого контейнера.

На границе раздела между первым и вторым контейнерами образована канальная структура, как описано более подробно ниже. Уплотнение 130 обеспечивает уплотнение канальной структуры. При разъединении первого и второго контейнеров открывается канальная структура. В показанном варианте реализации уплотнение 130 видно снаружи второго контейнера 120, поскольку в этом примере оно полностью проходит через стенку второго контейнера. Видимая наружная поверхность уплотнения не выполняет никакой функции; напротив, она просто является одним из вариантов эстетического дизайна. Внутренняя поверхность уплотнения закрывает канальные участки канальной структуры.

На ФИГ. 2A показано смесительное устройство 100 более подробно, и изображены первый контейнер 110, второй контейнер 120, выполненный с возможностью приема первого контейнера, и уплотнение 130, расположенное между первым и вторым контейнерами.

Вместо того, чтобы составлять одно целое с контейнером и полностью проходить через стенку контейнера, уплотнение может быть установлено прессовой посадкой в боковой стенке одного из двух контейнеров, так что, когда два контейнера собраны, уплотнение расположено между ними. Во всех конструкциях сопряжение между уплотнением и канальной структурой в одном из контейнеров образует закрытый канал, который образует пути прохождения текучей среды между молокозаборным отверстием, парозаборным отверстием и выходом вспененного молока из смесительного устройства 100. При разъединении двух контейнеров можно легко очистить все детали. Предпочтительно используется только один уплотнительный элемент для уплотнения всей канальной структуры, используемой для подачи и смешивания молока и пара.

Уплотнение может быть встроено во второй контейнер 120 путем двухступенчатого (2K) формования литьем под давлением, или же оно может быть отдельным уплотнением, которое выполнено с возможностью извлечения из углубления во втором контейнере.

Канальная структура 140 может быть выполнена в первом контейнере 110 и вместе с уплотнением 130 может образовывать закрытый канал, когда смесительное устройство собрано. В примере, показанном на ФИГ. 1, первый контейнер 110 содержит выступающий канальный участок 145, который дополнительно образует канальную структуру 140. Канальная структура 140 соединяет первое отверстие 150 рядом с дном первого контейнера и смесительную камеру 160 рядом с верхней частью первого контейнера. Второй контейнер содержит входное отверстие для пара (обозначенное ссылочным номером 175 на ФИГ. 2B), которое соединено со вторым отверстием 170, выполненным в уплотнении 130. Канальная структура 140 дополнительно соединяет второе отверстие 170 с первым отверстием 150 и смесительной камерой.

На ФИГ. 2B показано смесительное устройство 100 по ФИГ. 1A в собранном состоянии.

На этом чертеже хорошо видно, что второй контейнер 120 содержит отверстие 175 для ввода пара, из которого пар может быть подан во второе отверстие 170. Второй контейнер 120 дополнительно содержит третье отверстие 180, которое в собранном состоянии соединено со смесительной камерой 160 первого контейнера, в результате чего обеспечена возможность удобного получения содержимого смесительной камеры из смесительного устройства. Третье отверстие 180 ведет к выпускному соплу 122 (не показано на ФИГ. 2A или 2B, но показано на ФИГ. 1). Работа смесительного устройства описана со ссылкой на ФИГ. 3A ниже.

На ФИГ. 3A показан подробный вид 200 канальной структуры 140 смесительного устройства по ФИГ. 2A. На ФИГ. 3B представлено упрощенное изображение пересечения различных участков канальной структуры 140.

Канальная структура 140 может быть разделена на несколько участков в соответствии с работой, выполняемой каждым участком. Во время эксплуатации молоко может подаваться в первый контейнер 110, а пар может подаваться в отверстие 175 для ввода пара второго контейнера. При поступлении пара в канальную структуру 140 через второе отверстие 170 молоко 215 втягивается из первого контейнера 110 в первый канальный участок 210 через первое отверстие 150. Пар 225 поступает во второй канальный участок 220 и проходит через третий канальный участок 230 (далее также называемый секцией пенообразования) в смесительную камеру 160. Поток пара создает пониженное давление (по сравнению с давлением окружающей среды) в третьем канальном участке 230, тем самым втягивая молоко 215 вдоль первого канального участка 210. Далее пар используется для нагрева молока и смешивания молока с воздухом и, таким образом, образует движущую силу всей системы пенообразования.

Молоко 215 втягивается вдоль первого канального участка 210 до тех пор, пока оно не встретится с потоком пара 225 в пересечении канальных участков 210 и 230. Это пересечение может находиться в центральной части третьего канального участка 230 непосредственно ниже по потоку от горловины, образованной между вторым канальным участком 220 и третьим канальным участком 230. В этой горловине пар существенно ускоряется, тем самым обеспечивая эффект Вентури (снижение давления текучей среды в результате сужения горловины), действющий на пар по мере его перехода в третий канальный участок 230.

Таким образом, статическое абсолютное давление пара (которое в данном примере может, например, составлять приблизительно 1,9 бар=190 кПа), преобразуется в динамическое давление (скорость). Молоко всасывается в результате снижения давления. Скорость пара является наибольшей в конце горловины, т.е. там, где первый канальный участок 210 пересекает третий канальный участок 230. Вторая часть третьего канального участка 230, т.е. участок ниже по потоку от горловины и вышеупомянутого пересечения, может считаться функционирующим в качестве диффузора, в котором скорость смеси молока и пара замедляется с преобразованием динамического давления назад в статическое давление.

Третий канальный участок 230 заканчивается в конце 235, который открывается в смесительную камеру 160. В конце 235 непосредственно перед смесительной камерой образован воздухозаборный канал 725, через который воздух вводится в смесь молоко/пар. Скорость потока смеси молока/пара вблизи воздухозаборного канала такова, что статическое давление все еще ниже давления окружающей среды, так что втягивается воздух и предотвращается утечка смеси молока/пара. Вводимый воздух образует пузырьки для желаемого вспенивания. В смесительной камере 160 смесь молока, пара и воздуха достигает статического давления окружающей среды, и компонент скорости или динамическое давление возвращается к нулю.

Таким образом, пар испытывает действие эффекта Вентури в горловине. Это ведущий (активный) эффект, управляющий потоком молока в качестве ведомого (пассивного) эффекта. Этот эффект Вентури в третьем канальном участке 230 может быть обеспечен посредством простого ограничения площади поперечного сечения третьего канального участка 230 относительно второго канального участка 220. Поток молока и пара в третьем канальном участке в сочетании с всасыванием воздуха определяет характеристики вспенивания смесительного устройства, а перепады давления предотвращают утечку молока и пара по неправильным каналам.

Первый канальный участок 210 обычно может быть вертикальным при использовании и может проходить вверх от первого отверстия 150 (для впуска молока). В верхней части он с одной стороны может соединяться со вторым канальным участком 220, на дальнем конце которого расположено отверстие 175 для впуска пара, а с другой стороны он соединяется с третьим канальным участком 230, на дальнем конце которого расположена смесительная камера 160. Таким образом, в показанном варианте канальная структура 140 имеет Т-образную форму, и уплотнение 130 имеет соответствующую Т-образную форму.

Уплотнение 130 может быть выполнено за одно целое со вторым контейнером. В альтернативном варианте это может быть съемное уплотнение, и в этом случае оно может быть установлено прессовой посадкой в боковой стенке второго контейнера 120. В некоторых случаях уплотнение 130 может содержать первый уплотнительный элемент 240 и переходный участок 250. Это будет описано более подробно со ссылкой на ФИГ. 6.

Как объяснялось выше, воздух всасывается через воздухозаборный канал 725 в конце 235 третьего канального участка 230, так что в смесительную камеру 160 поступает смесь молока, пара и воздуха. Назначение смесительной камеры заключается в выпуске крупных пузырьков и удержании только мелких пузырьков воздуха в смеси. Смесь воздуха, молока и пара образует текучую среду, которая поступает в смесительную камеру.

На ФИГ. 4A уплотнение 130 по ФИГ. 3A показано более подробно.

Из приведенного выше описания ясно, что различные канальные участки 210, 220, 230 могут испытывать воздействие множества различных условий при работе смесительного устройства 100. Следовательно, соответствующие области уплотнения этих канальных участков могут иметь свои собственные требования или технические характеристики уплотнения. Области уплотнения могут быть объединены в одно уплотнение, например, в перекрывающее уплотнение, как показано. Технические характеристики соответствующих областей уплотнения могут быть легко оптимизированы, например, путем локального изменения толщины уплотнения. При объединении различных областей перекрывающего уплотнения в одно перекрывающее уплотнение отсутствует риск утечки при переходе между различными областями перекрывающего уплотнения.

Есть три параметра, которые могут быть отрегулированы для настройки уплотняющей силы перекрывающего уплотнения. Это три следующих параметра: твердость уплотнения по Шору; ширина перекрытия уплотнения, которая увеличивает уплотняющую силу, но может также вызывать некоторую деформацию канала; и толщина уплотнения. Поскольку различные области перекрывающего уплотнения могут быть настроены с использованием ширины перекрытия и толщины уплотнения, риск утечки в значительной степени снижен, поскольку устранена необходимость в переходах между разными уплотнениями.

Например, уплотнение может содержать первый уплотняющий участок 310 для уплотнения первого канального участка 210. Таким образом, первый уплотняющий участок должен быть выполнен с возможностью выдерживания пониженного давления, имеющего место в первом канальном участке. Поскольку это давление обычно низкое, например, около 0,15 бар (15 кПа), и ниже давления окружающей среды, требуемая уплотняющая сила мала; однако первый канальный участок может быть относительно длинным, например 200 мм, что означает увеличение требуемой уплотняющей силы. Поскольку на этом этапе молоко имеет низкую температуру, а размеры первого канального участка не являются критичными для процесса вспенивания молока, уплотняющая сила первого уплотняющего участка может быть увеличена простым увеличением ширины перекрытия.

В качестве еще одного примера уплотнение может содержать второй уплотняющий участок 320 для уплотнения второго канального участка 220. В этом случае второй уплотняющий участок должен выдерживать как высокое давление, например 1 бар (100 кПа), так и высокую температуру, например 105°С, пара, поступающего в канал. Как и в случае с первым канальным участком, геометрия второго канального участка не является критичной для процесса вспенивания молока, что означает, что ширина перекрытия второго уплотняющего участка может быть увеличена для увеличения уплотняющей силы, и толщина уплотнения может быть увеличена как для увеличения уплотняющей силы второго уплотняющего участка, так и для увеличения сопротивления второго уплотняющего участка высокой температуре пара.

В качестве последнего примера уплотнение может содержать третий уплотняющий участок 330 для уплотнения третьего канального участка 230. Размеры третьего канального участка являются критичными для осуществления процесса вспенивания молока, и допуск на деформацию является низким, например±0,1 мм. Следовательно, ширина перекрытия третьего уплотняющего участка не может быть произвольно увеличена, а толщина уплотнения обеспечивает лишь незначительное преимущество для самой уплотняющей силы. В этом случае твердость уплотнения по Шору обеспечивает требуемую уплотняющую силу. Твердость уплотнения по Шору может быть постоянной, например 45 единиц по Шору, по всему уплотнению во избежание чрезмерных значений ширины перекрытия и толщины уплотнения в первом и втором уплотняющих участках. В дополнение к процессу вспенивания молока уплотнение должно выдерживать ежедневную очистку, обычно с помощью посудомоечной машины. В этом случае твердость уплотнения по Шору может способствовать продлению срока службы уплотнения.

Наконец, уплотнение в показанном варианте реализации содержит первый уплотняющий элемент 240, который в собранном состоянии обеспечивает радиальное уплотнение вокруг смесительной камеры 160. Три уплотняющих участка 310, 320, 330 представляют собой перекрывающие уплотнения, в то время как первый уплотняющий элемент 240 является радиальным уплотнением. Перекрывающее уплотнение не может быть использовано для уплотнения смесительной камеры, поскольку необходимо отверстие для выхода вспененного молока. Три уплотняющих участка и первый уплотняющий элемент предпочтительно вместе образуют единый интегрированный компонент.

На ФИГ. 4B показана работа одного из участков перекрывающего уплотнения 130.

Перекрывающее уплотнение работает с использованием тянущих сил (pull forces, FP), которые растягивают уплотнение поверх канальной структуры, а не сжимают его. Перекрывающее уплотнение обеспечивает герметизацию непосредственно канальной структуры, более конкретно, выступающих канальных участков 145, без значительной деформации уплотнения. Размер и форма поперечного сечения канальной структуры 140 не зависят от вдавливания и уплотняющей силы, что приводит к более стабильным характеристикам молочной пены, в частности, в третьем уплотняющем участке 330.

На ФИГ. 5A и 5B показан подробный вид альтернативной канальной структуры 400.

В этом случае уплотнение 410 содержит выступающий участок 415 уплотнения, который образует канал 420 в сочетании с первым контейнером 110. Эта компоновка упрощает очистку первого контейнера, поскольку имеется меньше выступающих участков, в которых могут застревать ингредиенты. В этом случае может потребоваться дополнительное увеличение твердости уплотнения по Шору для обеспечения отсутствия деформации выступающего участка 415 уплотнения под действием высокого давления, приводящей к возникновению утечки.

На ФИГ. 6 показано уплотнение 700, содержащее первый уплотняющий элемент 240, уплотняющий участок 710 и переходный участок 250 между ними. На верхнем изображении показан вид спереди уплотнения 700, расположенного во втором контейнере 120. На нижнем изображении показан вид в перспективе противоположного контейнера 110 со смесительной камерой 160, концевым участком канальной структуры 140 и участком первого уплотняющего элемента 240 в собранном состоянии, обеспечивающим уплотнение вокруг смесительной камеры 160.

Как описано выше, уплотняющий элемент 240 может представлять собой радиальное уплотнение, окружающее смесительную камеру 160; уплотняющий участок 710 может соответствовать набору перекрывающих уплотнений 310, 320, 330, описанных со ссылкой на ФИГ. 4A. Первый уплотняющий элемент 240 содержит разрыв 720 уплотнения, расположенный в переходном участке 250. Разрыв 720 уплотнения позволяет молоку и пару из канала, образованного уплотняющим участком 710, поступать в смесительную камеру 160. Таким образом, перекрывающее уплотнение 710 и радиальное уплотнение 240 можно объединить в одно цельное уплотнение и тем самым повысить удобство разборки и очистки смесительного устройства. Однако известно, что переходный участок 250 между уплотнениями обоих типов подвержен утечке из-за резких переходов (например, по толщине) между уплотнениями обоих типов. Риск утечки дополнительно может быть усугублен разрывом 720 уплотнения. В показанной конструкции этот потенциальный недостаток превращается в преимущество путем размещения впускного отверстия для воздуха в указанном переходном участке.

Как видно из нижнего изображения на ФИГ. 6, канальная структура 140 в этом примере образована выступающими канальными участками 145 первого контейнера 110. Эти выступающие участки образуют стороны канальной структуры, к которым приложено перекрывающее уплотнение 710. По меньшей мере в одном из выступающих канальных участков 145, примыкающих к смесительной камере 160, образован зазор 725. Зазор 725 образован непосредственно перед смесительной камерой, примыкающей к разрыву 720 уплотнения. Зазор 725 открывается в пространство между первым и вторым контейнерами и обеспечивает возможность внешнего сообщения с концом 235 третьего канального участка 230 (как показано на ФИГ. 3A). Таким образом, зазор 725 образует воздухозаборный канал, через который наружный воздух может поступать в конец 235 третьего канального участка 230.

Скорость жидкости (молока, пара и воздуха), поступающей в смесительную камеру 160, важна для качества пены. Расстояние между трубкой Вентури для молока и воздушным зазором 725, а также расстояние между воздушным зазором и смесительной камерой являются параметрами для определения характеристик вспенивания молока.

Указанное смесительное устройство является известным в той степени, в которой оно описано выше, и действительно ФИГ. 2-6 взяты из WO 2019/129599 и WO 2019/1029515.

Настоящее изобретение относится к управлению уровнями пенообразования. Изобретение описано как модификация конструкции, показанной на ФИГ. 1-6, но основная концепция может быть применена к другим конструкциям смесительного устройства. Изобретение относится, в частности, к управлению впускным отверстием для воздуха, используемым для создания пены, и обеспечивает функцию регулируемого уплотнения.

На ФИГ. 7 показаны верхняя часть канальной структуры 140 и сечение по линии X-X.

На ФИГ. 8 показан вид в разрезе по линии X-X, показанной на ФИГ. 7, известной конструкции, показанной на ФИГ. 1-6. Первый контейнер 110 образует смесительную камеру 160, а второй контейнер 120 образует выпускное сопло 122. Уплотнение 130 выполнено за одно целое со вторым контейнером 120 и показано проходящим полностью поперек второго контейнера.

На ФИГ. 8 показан конец третьего канального участка 230, в частности место, в котором воздух всасывается в канальную структуру 140, и, таким образом, показан участок воздухозаборного канала 725.

Уплотнение 130 образует поверхность воздухозаборного канала 725, как показано, а также поверхность первого и второго канальный участков (не показаны на ФИГ. 8).

В настоящем изобретении используется регулировочный элемент для регулировки уплотнения 130 вблизи воздухозаборного канала 725, чтобы тем самым регулировать уровень пенообразования.

Воздухозаборный канал представляет собой, например, прямое отверстие. Поскольку смесь молока и пара быстро перемещается мимо отверстия в воздухозаборный канал (т.е. имеет высокое динамическое давление), ее статическое давление ниже давления окружающей среды, как указано выше. По этой причине воздух всасывается на конце 235 третьего канального участка или секции 230 пенообразования. Таким образом, происходит всасывание молока в центральную часть секции 230 пенообразования (сразу после конца горловины на входе в секцию пенообразования) из-за низкого давления, создаваемого высокой скоростью потока пара. На впускном отверстии для воздуха присутствует относительно высокоскоростной поток паромолочной смеси, в то время как на впускном отверстии для молока присутствует высокоскоростной поток пара. Скорость пара намного выше, чем скорость паромолочной смеси на впускном отверстии для воздуха. Давление всасывания молока, например, на 150 мбар (15 кПа) ниже давления окружающей среды. На впускном отверстии для воздуха давление всасывания, например, составляет несколько сотен Па (ниже давления окружающей среды).

Хотя на ФИГ. 3B концевая часть секции 230 пенообразования, ведущая к концу 235, показана в виде прямого канала, она может иметь коническую форму. Внутри секции пенообразования непосредственно ниже по ходу потока впускного отверстия для молока имеется область, соответствующая предшествующей секции горловины. Указанная область может постепенно увеличиваться в направлении ниже по ходу потока до выхода в смесительную камеру.

Проталкивание уплотнения 130 в канальную структуру 140 происходит на конце 235 большей площади секции 230 пенообразования рядом с выходом в смесительную камеру и рядом с положением впускного отверстия для воздуха.

Таким образом, регулировка уплотнения «вблизи воздухозаборного канала» может находиться в боковом положении воздухозаборного канала или в части секции пенообразования.

На ФИГ. 9 показан типовой регулировочный элемент 900, который толкает уплотнение 130 вниз, чтобы протолкнуть его в воздухозаборный канал 725 (или в участок секции пенообразования).

На ФИГ. 9A показан регулировочный элемент 900, не деформирующий уплотнение, так что обеспечена максимальная площадь воздухозаборного канала. На ФИГ. 9B показан регулировочный элемент 900, частично вталкивающий уплотнение в воздухозаборный канал для уменьшения воздушного потока. На ФИГ. 9C показан регулировочный элемент 900, дополнительно вталкивающий уплотнение в воздухозаборный канал для уменьшения потока воздуха на максимальную величину.

Показанные три положения могут содержать:

положение для максимального уровня пены;

положение для промежуточного уровня пены и

положение без образования пены.

На ФИГ. 10 показано, как этот подход может быть применен к смесительному устройству, описанному выше, и показано изменение для ФИГ. 8.

Регулировочный элемент содержит толкатель 905 для проталкивания уплотнения 130 в воздухозаборный канал 725. Регулировочный элемент также содержит регулировочное кольцо 910 вокруг выпускного сопла 122, причем толкатель 905 приводится в действие регулировочным кольцом 910. Регулировочное кольцо выполнено с возможностью поворота для регулировки продвижения толкателя 905 к воздухозаборному каналу. Это обеспечивает удобный пользовательский интерфейс для настройки уровня пенообразования простым выбором углового положения регулировочного кольца вокруг выходного сопла.

Регулировочное кольцо 910 имеет криволинейную поверхность 915 для приведения в действие толкателя 905. Таким образом, кольцо просто поворачивается, и этот поворот преобразуется в линейное толкание криволинейной поверхностью. Толкатель может быть залит методом формования литьем под давлением в уплотнение 130 и только перемещается внутрь и наружу.

На ФИГ. 11 показан вид сбоку смесительного устройства, показывающий регулировочное кольцо 910 вокруг выпускного сопла 122.

Настройка уровня пены может быть выполнена с возможностью непрерывной регулировки между положениями максимального и нулевого уровней пены путем поворота регулировочного кольца, или может быть одно или более дискретных промежуточных положений, например, в виде плоских областей криволинейной поверхности.

На ФИГ. 12 показано расположение по ФИГ. 10 при трех различных положениях: положение нулевого уровня пены (ФИГ. 12A); положение для среднего уровня пены (ФИГ. 12B) и положение для максимального уровня пены (ФИГ. 12C).

Степень сжатия или перемещения уплотнения может составлять только от десятых долей миллиметра до примерно 1 мм или 2 мм, тем самым уменьшая область канала.

Например, положение без образования пены позволяет выполнять доставку горячего молока, смешиваемого с другими ароматизаторами, например, шоколадом. При вдавливании уплотнения еще дальше в воздухозаборный канал объем становится очень маленьким.

Специалисты в данной области техники могут понять и осуществить другие вариации раскрытых вариантов осуществления на основе изучения чертежей, раскрытия и приложенной формулы изобретения. В пунктах формулы изобретения слово "содержащий" не исключает другие элементы или этапы, а грамматические средства выражения единственного числа не исключают наличие множества. Сам факт того, что определенные размеры указаны в отличающихся друг от друга зависимых пунктах формулы изобретения, не означает, что сочетание этих размеров не может быть использовано с выгодой. Никакие ссылочные обозначения в формуле изобретения не следует рассматривать как ограничивающие объем изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬНОЕ УСТРОЙСТВО | 2020 |

|

RU2782693C1 |

| СМЕСИТЕЛЬНОЕ УСТРОЙСТВО | 2021 |

|

RU2812834C1 |

| СМЕСИТЕЛЬНОЕ УСТРОЙСТВО, СОДЕРЖАЩЕЕ УПЛОТНЕНИЕ | 2018 |

|

RU2757900C1 |

| СМЕСИТЕЛЬНОЕ УСТРОЙСТВО, СОДЕРЖАЩЕЕ УПЛОТНЕНИЕ | 2018 |

|

RU2768529C2 |

| Смесительное устройство для приготовления вспененного молока | 2020 |

|

RU2807088C2 |

| СМЕСИТЕЛЬНОЕ УСТРОЙСТВО, НАПРИМЕР, ДЛЯ ПРИГОТОВЛЕНИЯ ВСПЕНЕННОГО МОЛОКА | 2021 |

|

RU2805221C1 |

| СМЕСИТЕЛЬНЫЙ НАСАДОК И ДИСПЕНСЕР ЖИДКОЙ СМЕСИ | 2010 |

|

RU2544812C2 |

| УСТРОЙСТВО ВСПЕНИВАНИЯ МОЛОКА, СИСТЕМА ДЛЯ ПРИГОТОВЛЕНИЯ НАПИТКОВ И АППАРАТ ДЛЯ ПРИГОТОВЛЕНИЯ НАПИТКОВ | 2015 |

|

RU2702255C2 |

| РАЗДАТОЧНОЕ УСТРОЙСТВО С УСОВЕРШЕНСТВОВАННОЙ ПОДАЧЕЙ ВОЗДУХА | 2006 |

|

RU2429081C2 |

| Устройство для вспенивания молока, а также способ получения молочной пены | 2020 |

|

RU2808642C2 |

Смесительное устройство содержит первое отверстие для приема молока, второе отверстие для приема пара и смесительную камеру для смешивания молока, пара и воздуха. Канальная структура соединяет отверстия, а также образует воздухозаборный канал, который ведет к секции пенообразования. Обеспечен регулировочный элемент для регулировки уплотнения вблизи воздухозаборного канала, чтобы тем самым регулировать уровень пенообразования. 2 н. и 7 з.п. ф-лы, 16 ил.

1. Смесительное устройство (100) для создания вспененного молока, содержащее:

первое отверстие (150) для приема молока;

второе отверстие (170) для приема пара;

смесительную камеру (160) для смешивания молока, пара и воздуха и

канальную структуру (140) между первым и вторым отверстиями и смесительной камерой, причем канальная структура содержит:

первый канальный участок (210), соединенный между первым отверстием (150) и секцией (230) пенообразования;

второй канальный участок (220), соединенный между вторым отверстием (170) и секцией (230) пенообразования; и

воздухозаборный канал (725) до секции пенообразования; и

уплотнение (130), образующее поверхность первого и второго канальных участков и воздухозаборного канала,

при этом секция пенообразования соединена со смесительной камерой, а смесительное устройство дополнительно содержит регулировочный элемент (900; 905, 910) для регулировки уплотнения у воздухозаборного канала, чтобы тем самым регулировать уровень пенообразования.

2. Смесительное устройство по п. 1, содержащее:

первый контейнер (110), содержащий канальную структуру; и второй контейнер (120), выполненный с возможностью приема первого контейнера;

причем уплотнение (130) расположено между первым контейнером и вторым контейнером.

3. Смесительное устройство по п. 1 или 2, в котором первый контейнер (110) содержит выступающий канальный участок (145), и при этом канальная структура образована между выступающим канальным участком и уплотнением (130).

4. Смесительное устройство по любому из пп. 1-3, в котором регулировочный элемент содержит толкатель (905) для проталкивания уплотнения (130) в воздухозаборный канал (725).

5. Смесительное устройство по п. 4, содержащее выпускное сопло (122), из которого из смесительной камеры должно быть выдано вспененное молоко, при этом регулировочный элемент содержит регулировочное кольцо (910) вокруг выпускного сопла, причем регулировочное кольцо приводит в действие толкатель (905), и при этом регулировочное кольцо выполнено с возможностью поворота для регулировки продвижения толкателя к воздухозаборному каналу.

6. Смесительное устройство по п. 5, в котором регулировочное кольцо (910) содержит криволинейную поверхность (915) для приведения в действие толкателя.

7. Смесительное устройство по любому предшествующему пункту, в котором регулировочный элемент (900; 905, 910) имеет по меньшей мере три положения, содержащие:

положение для максимального уровня пены; положение для промежуточного уровня пены и положение без образования пены.

8. Смесительное устройство по любому предшествующему пункту, в котором уплотнение (130) представляет собой перекрывающее уплотнение.

9. Кофеварка, содержащая:

устройство для получения жидкой кофейной вытяжки; смесительное устройство по любому предшествующему пункту и

выдачное устройство, выполненное с возможностью выдачи:

жидкого кофе из устройства для получения жидкой кофейной вытяжки и

вспененного молока из смесительного устройства.

| WO 2012113457 A1, 30.08.2012 | |||

| WO 2007036856 A2, 05.04.2007 | |||

| КОНТЕЙНЕР, ЭМУЛЬГИРУЮЩИЙ МОЛОКО, ДЛЯ КОФЕ-МАШИНЫ И МАШИНА, СОДЕРЖАЩАЯ УПОМЯНУТЫЙ КОНТЕЙНЕР | 2010 |

|

RU2533098C2 |

| US 7861646 B2, 04.01.2011 | |||

| US 9277839 B2, 08.03.2016. | |||

Авторы

Даты

2024-01-15—Публикация

2020-12-15—Подача