Изобретение относится к промышленности керамических материалов, преимущественно к составам масс для получения керамогранита.

Известна керамическая масса для изготовления фасадных плиток следующего состава, мас.%: глинистые гравитационные отходы обогащения циркон-ильменитовой руды - 40-60, зола легкой фракции - 30-40, вскрышная порода месторождения медных руд на основе оксида железа - 10-20 / Авторское свидетельство СССР SU 1654286 С04В 33/00. Керамическая масса для изготовления фасадных плиток / Абдрахимов В.З. - Опубл. 07.06.91, Бюл. №21. [1].

Недостатком указанного состава является относительно высокое водопоглощение (4,2-4,8%) и низкая механическая прочность на изгиб (48-51 МПа).

Наиболее близкой к изобретению является керамическая масса для изготовления керамогранита, включающая следующие компоненты, мас.%: глина Новоорского месторождения (с химическим составом, мас.%: SiO2 - 59,10; Al2O3 - 24,70; Fe2O3 - 1,80; СаО - 1,90; MgO - 0,86; R2O - 1,30; п.п. п. - 10,34) - 40, полевошпатовый концентрат Малышевского рудоуправления (с химическим составом, мас.%: SiO2 - 69,82; Al2O3 - 17,24; Fe2O3 - 0,18; CaO - 0,54; MgO - 0,44; R2O - 11,41; п.п.п. - 0,37) - 55, кварцевый песок - 5, сверх 100% в шихт добавляли триполифосфат натрия (для уменьшения воды в шликере) / Мошняков М.Г. Фазовы состав керамогранита на основе российских сырьевых материалов / М.Г. Мошняков, В.З. Абдрахимов // Стекло и керамика. 2020. №6. С. 42-45./ [2]. Принят за прототип.

Недостатком указанного состава керамической массы является относительно низки предел прочности при изгибе - 37 МПа.

Сущность изобретения - повышение качества керамического кирпича.

Техническим результатом изобретения является повышение предела прочности при изгибе.

Указанный технический результат достигается тем, что в известную керамическую массу, включающую каолиновую глину с химическим составом, мас.%: SiO2 - 59,10; Al2O3 - 24,70; Fe2O3 - 1,80; СаО - 1,90; MgO - 0,86; R2O - 1,30; п.п.п. - 10,34, и полевошпатовый концентрат с химическим составом, мас.%: SiO2 - 69,82; Al2O3 - 17,24; Fe2O3 - 0,18; СаО - 0,54; MgO - 0,44; R2O - 11,41; п.п.п. - 0,37 дополнительно вводят алюмощелочной шлам, получаемый при очистке стоков производств этил- и изопропилбензола с содержанием оксидов, мас.%: SiO2 - 5,2; Al2O3 - 60,1; Fe2O3 - 1,0; СаО - 4,4; MgO - 4,2; R2O- 19,8; п.п.п. - 5,3 при следующем соотношени компонентов, мас.%:

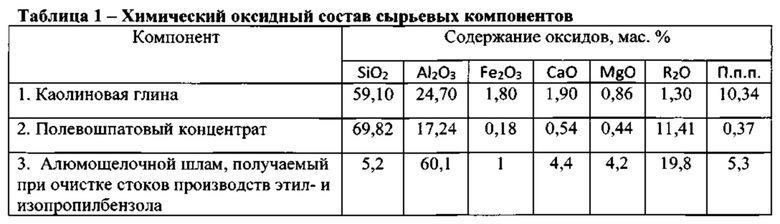

Основным минералом глинистой части Новоорского месторождения является каолинит (около 50%), а в качестве примесей присутствует гидрослюда. Глины, которые содержат в качестве глинистого минерала каолинит называются каолиновыми глинами. Число пластичности используемой каолиновой глины - 10,8-14,0, чувствительность к сушке - 180 (малочувствительная), огнеупорность - 1600-1650°С (огнеупорная), химический оксидный состав представлен в табл. 1.

В качестве плавня для снижения температуры обжига керамогранита использовало полевошпатовый концентрат Малышевского рудоуправления свердловской области, химически состав которого представлен в табл. 1.

Минералогический состав полевошпатового концентрата включает следующие минералы с массовым содержанием, %: альбит -74, микроклин -23, кварц -2,5, анортит - 0,5; плотность шпата - 2,54-2,75 г/см3, твердость - 6.

Алюмощелочной шлам образуется при очитке стоков производств этил изопропилбензола от остаточного хлористого алюминия, используемого в технологическом процессе как катализатор, получаемый при очистке стоков производств этил- и изопропилбензола. Сточные воды вследствие гидролиза AlCl3 носят кислый характер (pH 2÷3) и нейтрализуются известковым молоком (pH 8,5÷9,5). Шлам после осаждения направляется на обезвоживание с помощью фильтра-пресса и далее - на утилизацию. Имея повышенное содержание оксида алюминия (Аl2О3=60,1, табл. 1) шлам будет способствовать увеличению прочности, морозостойкости и термостойкости, а повышенное содержание оксидов щелочей (R2O=19,8%, табл. 1) снижению температуры обжига керамогранита. Отличительной особенностью шлама является высокая степень дисперсности. По этому признаку такая дисперсность не имеет себе равных среди порошкообразных материалов, получаемых механическим измельчением. Высокая степень дисперсности придает шламу устойчивую коагуляционную структуру, типичную для всех гелей. Положительным следствием высокой дисперсности шлама (10000-12000 см2/г) является его повышенная пластичность (число пластичности 10-12), что позволит использовать для производства керамических материалов малопластичные глины (число пластичности которых менее 10).

Сведения, подтверждающие возможность осуществления изобретения.

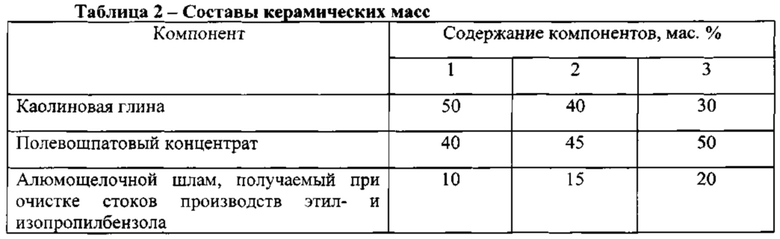

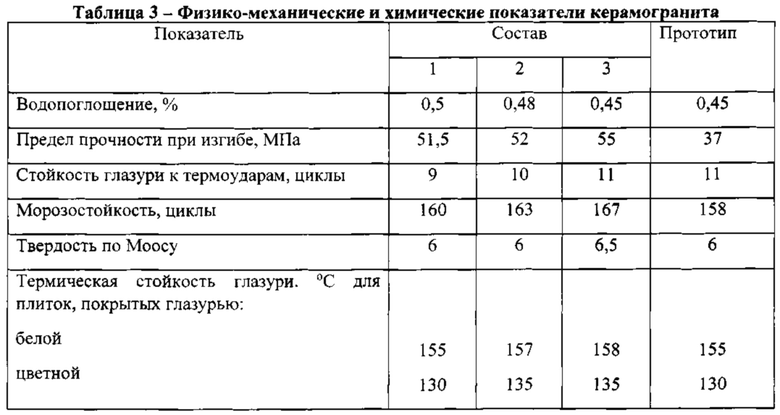

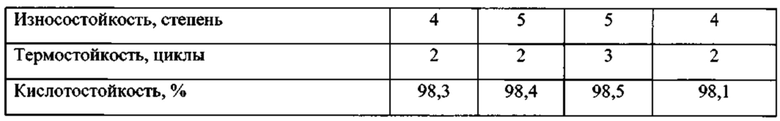

Сырьевые компоненты тщательно перемешивали и измельчали (мокрое измельчение) до прохождения сквозь сито №0063 (остаток на сите не более 1,2%), затем подсушивали до остаточной влаги не более 5-7%. Из полученного пресс-порошка (составы которого представлены в табл. 2) при удельном давлении 16,0 МПа прессовали плитки с размером 100×100×10 мм. Полученные образцы (плитки) высушивали до остаточной влажности не более 1%, затем обжигали. Температура обжига составляла 1250°С, а время 80 мин. Физико-механические и химические показатели полученных образцов представлены в табл. 3.

Как видно из табл. 3 представленные плитки керамогранита из предложенных составов имеют более высокие показатели по прочности и морозостойкости, чем прототип.

Полученное техническое решение при использовании алюмощелочного шлама, полученного при очистке стоков производств этил- и изопропилбензола позволяет повысить прочность и морозостойкость керамогранита.

Использование техногенного сырья при получении керамогранита способствует утилизации промышленных отходов, охране окружающей среды, расширению сырьевой базы для керамических материалов.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Авторское свидетельство СССР SU 1654286 С04В 33/00. Керамическая масса для изготовления фасадных плиток / Абдрахимов В.З. - Опубл. 07.06.91, Бюл. №21.

2. Мошняков М.Г. Фазовый состав керамогранита на основе российских сырьевых материалов / М.Г. Мошняков, В.З. Абдрахимов // Стекло и керамика. 2020. №6. С.42-45./

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СЕЙСМОСТОЙКОГО КЕРАМИЧЕСКОГО КИРПИЧА | 2020 |

|

RU2764006C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2008 |

|

RU2388722C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ КОМПОЗИТОВ | 2013 |

|

RU2526090C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2010 |

|

RU2440317C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2012 |

|

RU2513739C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ КИСЛОТОУПОРОВ | 2008 |

|

RU2387613C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО СЕЙСМОСТОЙКОГО КИРПИЧА | 2022 |

|

RU2789299C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2023 |

|

RU2816936C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ БЕТОНОВ | 2014 |

|

RU2580866C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КИРПИЧА | 2015 |

|

RU2591064C1 |

Изобретение относится к промышленности керамических материалов. Технический результат - повышение предела прочности при изгибе, утилизация промышленных отходов, расширение сырьевой базы для керамических материалов. Керамическая масса для изготовления керамогранита включает, мас.%: каолиновую глину 30-50; полевошпатовый концентрат 40-50; алюмощелочной шлам, получаемый при очистке стоков производств этил- и изопропилбензола, 10-20. Используемая каолиновая глина имеет химический состав, мас.%: SiO2 59,10; Al2O3 24,70; Fe2O3 1,80; CaO 1,90; MgO 0,86 R2O 1,30; п.п.п. 10,34. Полевошпатовый концентрат имеет химический состав, мас.%: SiO2 69,82; Al2O3 17,24; Fe2O3 0,18; CaO 0,54; MgO 0,44; R2O 11,41; п.п.п. 0,37. Указанный алюмощелочной шлам имеет химический состав, мас.%: SiO2 5,2, Al2O3 60,1; Fe2O3 1,0; CaO 4,4; MgO 4,2; R2O 19,8; п.п.п. 5,3. 3 табл.

Керамическая масса для изготовления керамогранита, включающая каолиновую глину с химическим составом, мас.%: SiO2 59,10; Al2O3 24,70; Fe2O3 1,80; CaO 1,90; MgO 0,86 R2O 1,30; п.п.п. 10,34, и полевошпатовый концентрат с химическим составом, мас.%: SiO2 69,82; Al2O3 17,24; Fe2O3 0,18; CaO 0,54; MgO 0,44; R2O 11,41; п.п.п. 0,37, отличающаяся тем, что она дополнительно содержит алюмощелочной шлам, получаемый при очистке стоков производств этил- и изопропилбензола, с содержанием оксидов, мас.%: SiO2 5,2, Al2O3 60,1; Fe2O3 1,0; CaO 4,4; MgO 4,2; R2O 19,8; п.п.п. 5,3 при следующем соотношении компонентов, мас.%:

| МОШНЯКОВ М.Г | |||

| Фазовый состав керамогранита на основе российских сырьевых материалов, Стекло и керамика, 2020, N 6, с | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И ОБЛИЦОВОЧНЫХ ПЛИТОК | 2013 |

|

RU2525414C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЛИНКЕРНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2010 |

|

RU2443654C1 |

| Керамическая масса | 1980 |

|

SU908774A1 |

| US 6037288 A1, 14.03.2000. | |||

Авторы

Даты

2022-03-25—Публикация

2020-10-14—Подача