( КЕРАМИЧЕСКАЯ МАССА

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления облицовочных плиток | 1980 |

|

SU937414A1 |

| Керамическая масса | 1980 |

|

SU887535A1 |

| Керамическая масса | 1982 |

|

SU1047874A1 |

| Керамическая масса для изготовления фасадных плиток | 1983 |

|

SU1144983A1 |

| Керамическая масса для изготовления плиток | 1990 |

|

SU1728182A1 |

| Керамическая масса | 1981 |

|

SU1011600A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И ОБЛИЦОВОЧНЫХ ПЛИТОК | 2013 |

|

RU2525414C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 1992 |

|

RU2049754C1 |

| Керамическая масса для изготовления облицовочных плиток | 1983 |

|

SU1147704A1 |

| Керамическая масса для изготовления облицовочных плиток | 1991 |

|

SU1791419A1 |

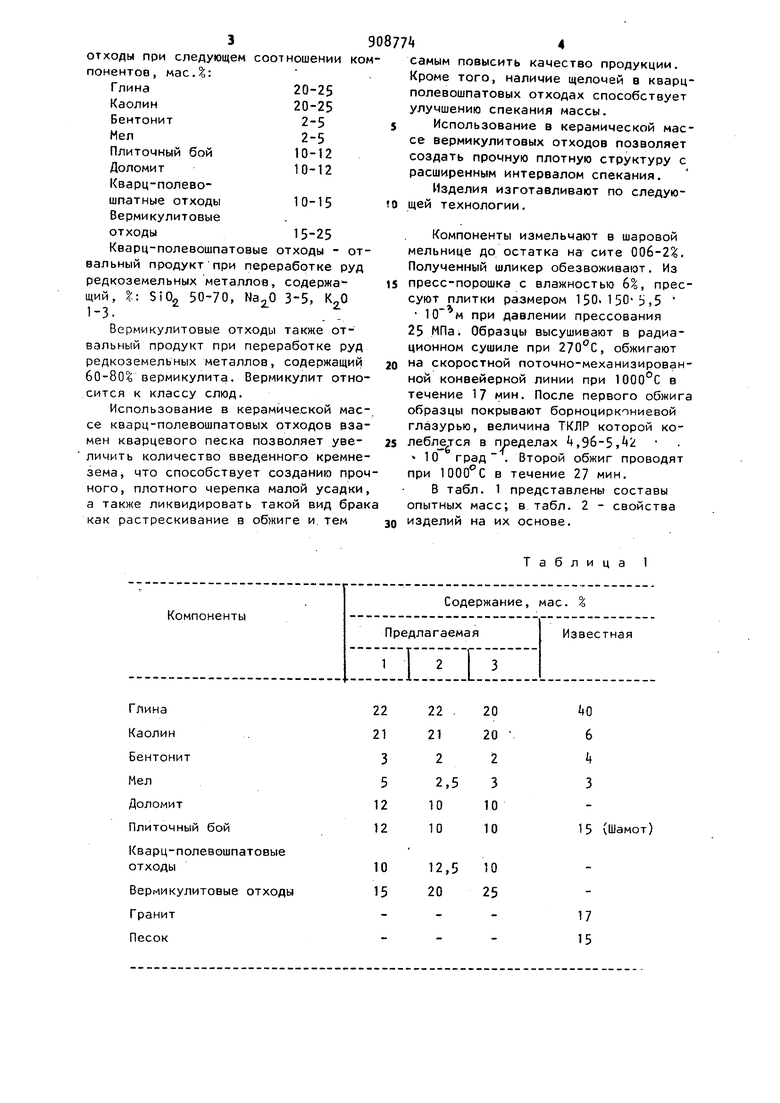

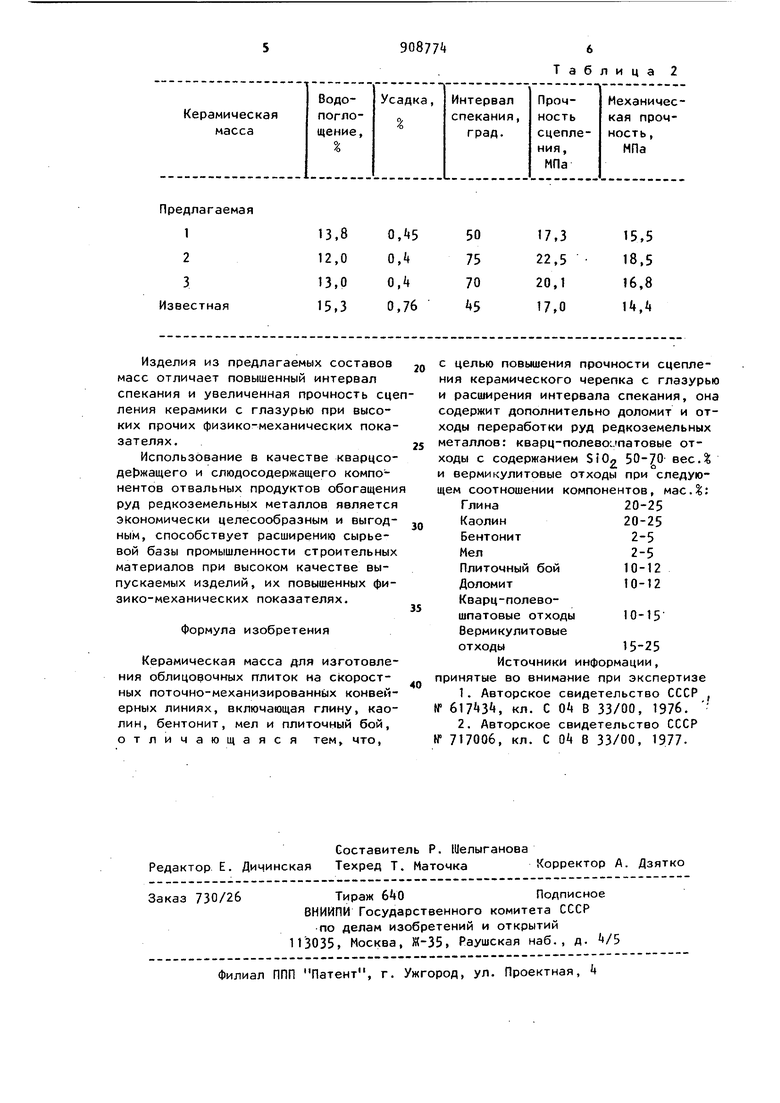

Изобретение относится к промышленности строительных материалов, пре имущественно к составам масс для получ ния облицовочных керамических плиток Известна керамическая масса для производства облицовочных плиток П J включающая следующие компоненты, весД: глина 20-26, каолин 5-10, песок кварцевый 15-20, мел , плиточный бой 3-17, нефелиновый сиенит 35-38 и базальт 1-3. Наиболее близкой к предлагаемой является керамическая масса TzJ, включающая, вес.%: глина ЗО-чЗ, каолин 5-8, бентонит 3-5, кварцевый песок 10-18, шамот (плиточный бой) 1017, мел 2-, гранит 15-20. Плитки, изготовленные из данной керамической массы, имеют следующие свойства: Водопоглощение, % 15,3 Усадка, %0,76 Интервал спекания, град 5 прочность сцепления , МПа17,0 Механическая прочность, МПа 1,4 Однако известные керамические массы обладают недостаточно высокой прочностью сцепления керамического черепка с глазурью и узким интервалом спекания при изготовлении облицовочных плиток на скоростных поточно-механизированных конвейерных линиях. Цель изобретения - повышение прочности сцепления керамического черепка с глазурью и расширение интервала спекания. Поставленная цель достигается тем, что керамическая масса, включающая глину, каолин, бентонит, мел и плиточный бой, содержит дополнительно доломит и отходы переработки руд редкоземельных металлов: кварц-полевошпатовые отходы с содержанием 5)02 50-70 вес. и вермикулитовые отходы при следующем соотношении ком понентов, масД: Каолин Бентонит Плиточный бой Доломит Кварц-полевошпатные отходы10-15 Вермикулитовые отходы15-25 Кварц-полевошпатовые отходы - отвальный продуктпри переработке руд редкоземельных металлов, содержа щий, %: SiOg 50-70, , 3 . .Вермикулитовые отходы также отвальный продукт при переработке руд редкоземельных металлов, содержащий 60-80 б вермикулита. Вермикулит относится к классу слюд. Использование в керамической маесе кварц-полевошпатовых отходов взамен кварцевого песка позволяет увеличить количество введенного кремнезема, что способствует созданию проч ного, плотного черепка малой усадки а также ликвидировать такой вид брак как растрескивание в обжиге и. тем

Глина

Каолин

Бентонит

Мел

Доломит

Плиточный бой

Кварц-полевошп отходы

Вермикулитовые

Гранит

Песок

Таблица 1

6 it 3

15 (Шамот)

10 25

12,5

10 15 20

17 15 самым повысить качество продукции. Кроме того, наличие щелочей в кварцполевошпатовых отходах способствует улучшению спекания массы. Использование в керамической массе вермикулитовых отходов позволяет создать прочную плотную структуру с расширенным интервалом спекания. Изделия изготавливают по следующей технологии. Компоненты измельчают в шаровой мельнице до остатка на сите ООб-2%. Полученный шликер обезвоживают. Из пресс-порошка с влажностью 6%, прессуют плитки размером 150. 150-р,5 при давлении прессования 25 МПа. Образцы высушивают в радиационном сушиле при , обжигают на скоростной поточно-механизированной конвейерной линии при в течение 17 мин. После первого обжига образцы покрывают борноциркониевой глазурью, величина ТКЛР которой колеблется в пределах t,96-5, 10 град . Второй обжиг проводят при в течение 27 мин. В табл. 1 представлены составы опытных масс; в табл. 2 - свойства изделий на их основе.

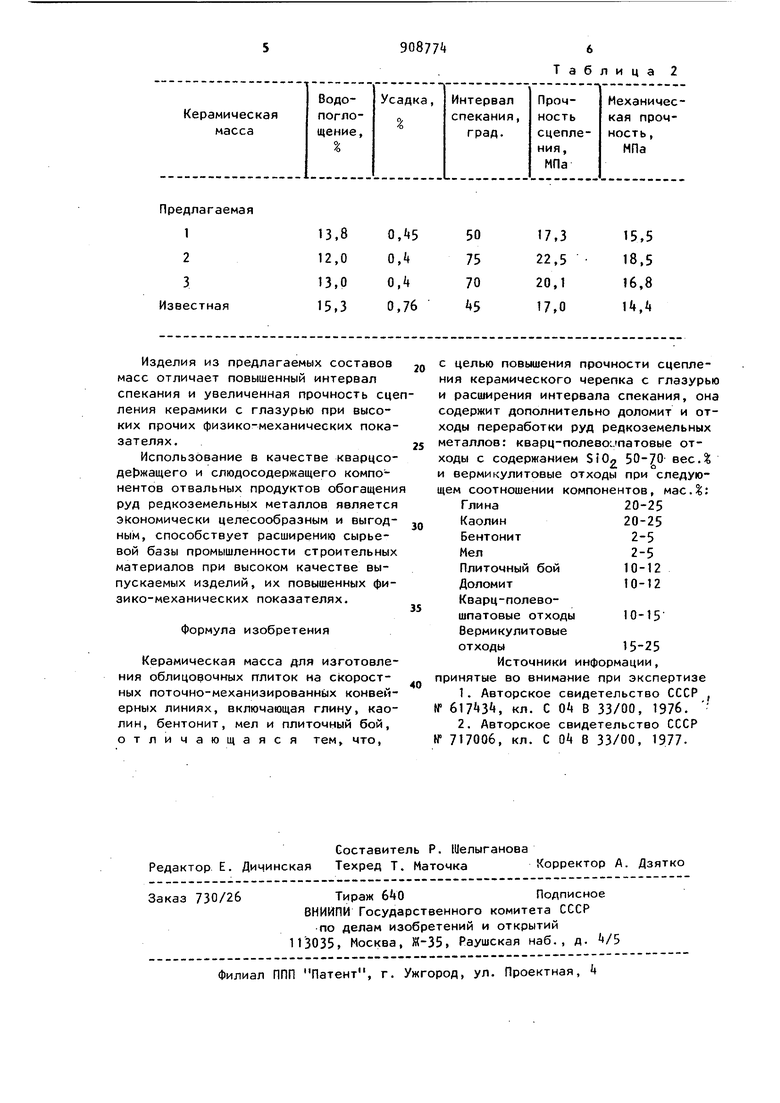

Предлагаемая Изделия из предлагаемых составов масс отличает повышенный интервал спекания и увеличенная прочность сце ления керамики с глазурью при высоких прочих физико-механических показателях. Использование в качестве кварцсоде15жа1цего и слюдосодержащего компонентов отвальных продуктов обогащени руд редкоземельных металлов является экономически целесообразным и выгодным, способствует расширению сырьевой базы промышленности строительных материалов при высоком качестве выпускаемых изделий, их повышенных физико-механических показателях. Формула изобретения Керамическая масса для изготовления облицовочных плиток на скоростных поточно-механизированных конвейерных линиях, включающая глину, каолин, бентонит, мел и плиточный бой, отличающаяся тем, что.

Таблица 2 С целью повышения прочности сцепления керамического черепка с глазурью и расширения интервала спекания, она содержит дополнительно доломит и отходы переработки руд редкоземельных металлов: кварц-полееомпатовые отходы с содержанием Si02 вес. и вермикулитовые отходы при следующем соотношении компонентов, мас.%: Глина20-25 Каолин20-25 Бентонит2-5 Мел2-5 Плиточный бой 10-12 Доломит10-12 Кварц-полевошпатовые отходы 10-15 Вермикулитовые отходы15-25 Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР , f , кл. С В 33/00, 1976. 2.Авторское свидетельство СССР 717006, кл. С 0 В 33/00, 1977

Авторы

Даты

1982-02-28—Публикация

1980-04-11—Подача