Изобретение относится к промышленности керамических материалов, преимущественно к составам масс для получения керамического сейсмостойкого кирпича.

Известна керамическая масса для получения сейсмостойкого кирпича следующего состава, мас. %: легкоплавкая глина - 65, золошлаковый материал - 15, ферропыли из самораспадающихся шлаков - 20 / Нарыжная Н.Ю. Экономическая и практическая целесообразность использования золошлака и ферропыли Актюбинской области в производстве сейсмостойкого кирпича / Н.Ю. Нарыжная Н.Ю., Е.Г. Сафронов, С.М. Силинская, В.З. Абдрахимов // Уголь. 2021. №10 (октябрь). С. 33-37 / [1].

Недостатком указанного состава является относительно низкая морозостойкость (41 циклов) и механическая прочность на сжатии 15,8 МПа при температуре обжига сейсмостойкого кирпича 1000°С.

Наиболее близкой к изобретению является керамическая масса для изготовления сейсмостойкого кирпича, включающая следующие компоненты, мас. %: отход горючих сланцев - легкоплавкая глина 70-90, алюмощелочной шлам, получаемый при очитке стоков производств этил- и изопропилбензола - 10-30 / Абдрахимов В.З. Керамическая масса для изготовления сейсмостойкого керамического кирпича // Патент РФ №2764006. Опубликовано: 12.01.2022. Бюл. №2. / [2].

Недостатком указанного состава является относительно низкая морозостойкость (54-62 циклов), механическая прочность при сжатии (14,8-16,4 МПа) и кислотостойкость (92,4-93,1%) при температуре обжига сейсмостойкого кирпича 1050°С.

Сущность изобретения - повышение качества сейсмостойкого керамического кирпича.

Техническим результатом изобретения является повышение морозостойкости, механической прочности при сжатии и кислотостойкости.

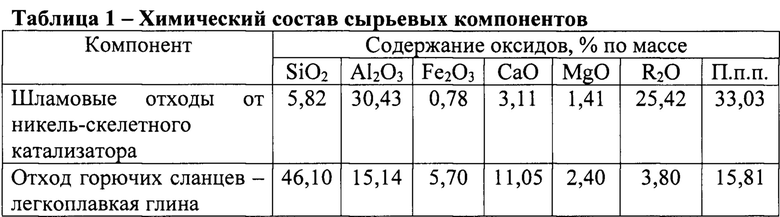

Указанный технический результат достигается тем, что в известную керамическую массу, включающую отход горючих сланцев - легкоплавкую глину, дополнительно вводят шламовые отходы от никель-скелетного катализатора с содержанием, мас. %: SiO2 - 5,82; Al2O3 - 30,43; Fe2O3 - 0,78; СаО - 3,11; MgO - 1,41; R2O - 25,42, п.п.п. - 33,03 при следующем содержании сырьевых компонентов, мас. %:

Шламовые отходы от никель-скелетного катализатора образуются после использования катализатора в процессе обработки алюминиевых сплавов на металлообрабатывающих и металлургических заводах. Никель-скелетный катализатор (Никель Ренея) в процессе взаимодействия с каустической содой (гидроксидом натрия) разлагается по реакции NiAl2+6NaOH→> Ni+2Na3AlO3+3H2 с образованием шламовых отходов. Никель Ренея, иначе «скелетный никель» - твердый микрокристаллический пористый никелевый катализатор, используемый во многих химико-технологических процессах. Скелетный никелевый катализатор представляет собой серый высокодисперсный порошок (размер частиц обычно 400-800 нм), содержащий, помимо никеля, некоторое количество алюминия (до 15 мас. %) и насыщенный водородом (до 33%). Частицы порошка имеют большое количество пор, вследствие чего удельная поверхность составляет около 100 м/г. Никель Ренея пирофорен, т.е. самовоспламеняется на воздухе при комнатной температуре, поэтому его хранят под слоем воды, спирта либо бензина. Его структурная и тепловая стабильность позволяет использовать этот катализатор в широком диапазоне условий проведения реакции; в лабораторной практике возможно многократное использование. Никель Ренея каталитически значительно менее активен, чем металлы платиновой группы, но значительно дешевле последних.

Повышенное содержание в шламовых отходах от никель-скелетного катализатора оксида алюминия (Al2O3=30,43%) позволяет при использование его в керамических массах повысить морозостойкость кирпича. Высокое содержание в шламовых отходах оксидов щелочей (R2O=25,42%) позволит снизить температуру обжига сейсмостойкого керамического кирпича или способствовать спеканию при относительно невысоких температурах обжига и тем самым повысить прочность изделия. Химический состав шламовых отходов представлен в табл. 1.

Отход горючих сланцев - легкоплавкая глина образуется при добыче горячих сланцев на сланцеперерабатывающих заводах (на шахтах) и поэтому является отходов. По числу пластичности легкоплавкая глина относится к среднепластичному глинистому сырью (число пластичности 15-18), по огнеупорности - сейсмостойкого легкоплавкая (1280-1320°С) с истинной плотностью 2,55-2,62 г/см3. Химический состав отхода горючих сланцев - легкоплавкой глины представлен в табл. 1.

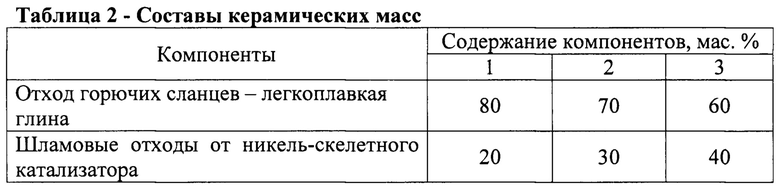

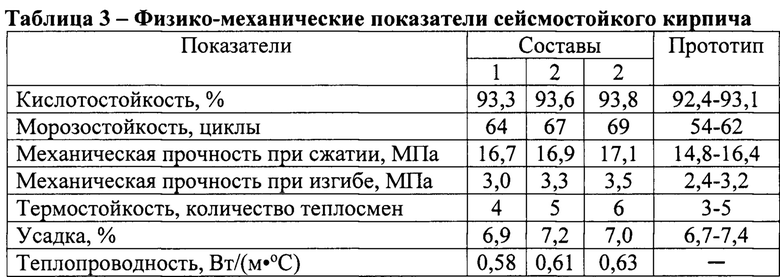

Сведения, подтверждающие возможность осуществления изобретения. Компоненты измельчали до прохождения сквозь сито №1,0. После измельчения компоненты тщательно перемешивались. Керамическую массу готовили пластическим способом при влажности 20-24%, из полученной шихты формовали кирпич. Сформованный кирпич-сырец высушивали до влажности не более 8% и затем обжигали при температуре 1050°С. Изотермическая выдержка при конечной температуре составляла 1 час. В табл. 2 приведены составы керамических масс, а в табл. 3 физико-механические показатели сейсмостойкого кирпича.

Как видно из таблицы 3 керамические сейсмостойкие кирпичи из предложенных составом имеют более высокие показатели по прочности, морозостойкости и кислотостойкости, чем прототип.

Полученное техническое решение при использовании отхода горючих сланцев - легкоплавкой глины и шламовых отходов от никель-скелетного катализатора позволяет повысить прочность, морозостойкость и кислотостойкость.

Использование техногенного сырья при получении керамического сейсмостойкого кирпича без применения природного традиционного сырья способствует утилизации промышленных отходов, охране окружающей среды, расширению сырьевой базы для керамических материалов.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Нарыжная Н.Ю. Экономическая и практическая целесообразность использования золошлака и ферропыли Актюбинской области в производстве сейсмостойкого кирпича / Н.Ю. Нарыжная Н.Ю., Е.Г. Сафронов, С.М. Силинская, В.З. Абдрахимов // Уголь. 2021. №10 (октябрь). С. 33-37.

2. Абдрахимов В.З. Керамическая масса для изготовления сейсмостойкого керамического кирпича // Патент РФ №2764006. Опубликовано: 12.01.2022. Бюл. №2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления керамического сейсмостойкого кирпича | 2021 |

|

RU2778916C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СЕЙСМОСТОЙКОГО КЕРАМИЧЕСКОГО КИРПИЧА | 2020 |

|

RU2764006C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2010 |

|

RU2440317C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КИРПИЧА | 2014 |

|

RU2555170C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КИРПИЧА | 2014 |

|

RU2555971C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КИРПИЧА | 2015 |

|

RU2591064C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2015 |

|

RU2593284C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2015 |

|

RU2582614C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2613702C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КИРПИЧА | 2014 |

|

RU2550168C1 |

Изобретение относится к промышленности керамических материалов, преимущественно к составам масс для получения керамического сейсмостойкого кирпича. В керамическую массу, содержащую отход горючих сланцев - легкоплавкую глину, вводят шламовые отходы от никель-скелетного катализатора с содержанием, мас.%: SiO2 - 5,82; Al2O3 - 30,43; Fe2O3 - 0,78; СаО - 3,11; MgO - 1,41; R2O - 25,42, п.п.п. - 33,03 при следующем содержании сырьевых компонентов, мас.%: отход горючих сланцев - легкоплавкая глина 70-90, шламовые отходы от никель-скелетного катализатора 10-30. Техническим результатом изобретения является повышение прочности, морозостойкости и кислотостойкости сейсмостойкого кирпича. Использование техногенного сырья при получении керамического сейсмостойкого кирпича без применения природного традиционного сырья способствует утилизации промышленных отходов, охране окружающей среды, расширению сырьевой базы для керамических материалов. 3 табл.

Керамическая масса для изготовления керамического сейсмостойкого кирпича, включающая отход горючих сланцев - легкоплавкую глину, отличающаяся тем, что она дополнительно содержит шламовые отходы от никель-скелетного катализатора с содержанием, мас.%: SiO2 - 5,82; Al2O3 - 30,43; Fe2O3 - 0,78; СаО - 3,11; MgO - 1,41; R2O - 25,42, п.п.п. - 33,03 при следующем содержании сырьевых компонентов, мас.%:

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2009 |

|

RU2410355C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СЕЙСМОСТОЙКОГО КЕРАМИЧЕСКОГО КИРПИЧА | 2020 |

|

RU2764006C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2015 |

|

RU2614341C1 |

| CN 109305823 A, 05.02.2019 | |||

| KR 102010012313 A, 24.11.2010. | |||

Авторы

Даты

2023-02-01—Публикация

2022-08-10—Подача