Изобретение относится к промышленности керамических материалов, преимущественно к составам масс для получения сейсмостойкого керамического кирпича.

Известна керамическая масса для получения кирпича следующего состава, мас.%: легкоплавкая глина - 70, золошлаковый материал - 30 / Абдрахимов В.З. Влияние фазового состава на морозостойкость керамического кирпича на основе бейделлитовой глины и золошлакового материала / В.З. Абдрахимов // Известия вузов. Строительство. 2019. №3. С. 41-49/ [1].

Недостатком указанного состава является относительно низкая морозостойкость (42 цикла).

Наиболее близкой к изобретению является керамическая масса для изготовления сейсмостойкого кирпича, включающая следующие компоненты, мас.%: легкоплавкая глина - 70-90, алюмощелочной шлам, получаемый при очистке стоков производств этил- и изопропилбензола - 10-30 / Патент №2388722 Российской Федерации. RU. МПК С04В 33/132. Керамическая масса для изготовления керамического кирпича / Абдрахимов В.З., Абдрахимова Е.С. - Опубл. 10.05.2010. Бюл. №13 [2]. Принят за прототип.

Недостатком указанного состава керамической массы является относительно низкая морозостойкость (37-52 цикла).

Сущность изобретения - повышение качества керамического кирпича.

Техническим результатом изобретения является повышение морозостойкости и использование техногенного сырья в производстве сейсмостойкого кирпича без применения природного традиционного сырья.

Указанный технический результат достигается тем, что в известную керамическую массу, включающую алюмощелочной шлам, получаемый при очистке стоков производств этил- и изопропилбензола, дополнительно вводят отход горючих сланцев - легкоплавкую глину с содержанием оксидов, мас.%: SiO2 - 46,10; Al2O3 - 15,14; Fe2O3 - 5,70; СаО - 11,05; MgO - 2,40; R2O - 3,80; п.п.п. - 15,81 при следующем соотношении компонентов, мас.%:

Отход горючих сланцев - легкоплавкая глина образуется при добыче горючих сланцев на сланцеперерабатывающих заводах (на шахтах) и поэтому является отходом. По числу пластичности легкоплавкая глина относится к среднепластичному глинистому сырью (число пластичности 15-18), по огнеупорности - легкоплавкая (1280-1320°C) с истинной плотностью 2,55-2,62 г/см3. Химические составы: оксидный и поэлементный представлены в табл. 1 и 2.

Алюмощелочной шлам образуется при очитке стоков производств этил- изопропилбензола от остаточного хлористого алюминия, используемого в технологическом процессе как катализатор, получаемый при очистке стоков производств этил- и изопропилбензола. Сточные воды вследствие гидролиза AlCl3 носят кислый характер (рН 2÷3) и нейтрализуются известковым молоком (рН 8,5÷9,5). Шлам после осаждения направляется на обезвоживание с помощью фильтра-пресса и далее - на утилизацию. Имея повышенное содержание оксида алюминия (Al2O3=60,1, табл. 1) шлам будет способствовать увеличению прочности, морозостойкости и термостойкости, а повышенное содержание оксидов щелочей (R2O=19,8%, табл. 1) снижению температуры обжига сейсмостойкого кирпича. Отличительной особенностью шлама является высокая степень дисперсности. По этому признаку такая дисперсность не имеет себе равных среди порошкообразных материалов, получаемых механическим измельчением. Высокая степень дисперсности придает шламу устойчивую коагуляционную структуру, типичную для всех гелей. Положительным следствием высокой дисперсности шлама (10000-12000 см2/г) является большая ее пластичность (число пластичности 10-12), что позволит использовать для производства кирпича малопластичные глины (число пластичности менее 10). Химические составы: оксидный и поэлементный представлены в табл. 1 и 2.

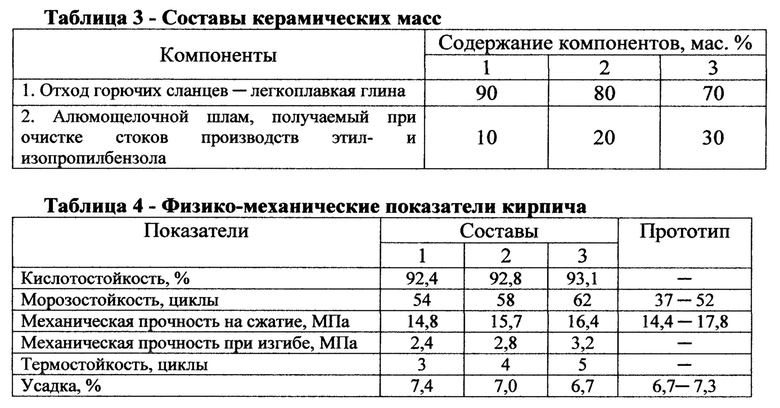

Сведения, подтверждающие возможность осуществления изобретения. Легкоплавкая глина измельчалась до прохождения сквозь сито №1,0. После измельчения легкоплавкой глины компоненты (легкоплавкая глина и шлам) тщательно перемешивались. Керамическую массу готовили пластическим способом при влажности шихты 20-24%, затем из полученной шихты формовали кирпич-сырец. Сформованный кирпич-сырец высушивали до остаточной влажности не более 5% и затем обжигали при конечной температуре 1050°C. Изотермическая выдержка при конечной температуре составляла 1 час. В таблице 3 приведены составы керамических масс, а в таблице 4 физико-механические показатели кирпича.

Как видно из таблицы 4, кирпичи из предложенных составов имеют более высокие показатели по морозостойкости, чем прототип.

Полученное техническое решение при использовании отхода горючих сланцев - легкоплавкой глины и алюмощелочного шлама, полученного при очистке стоков производств этил- и изопропилбензола позволяет повысить морозостойкость сейсмостойкого кирпича без применения природного традиционного сырья.

Использование техногенного сырья при получении кирпича способствует утилизации промышленных отходов, охране окружающей среды, расширению сырьевой базы для керамических материалов.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Абдрахимов В.З. Влияние фазового состава на морозостойкость керамического кирпича на основе бейделлитовой глины и золошлакового материала / В.З. Абдрахимов // Известия вузов. Строительство. 2019. №3. С. 41-49.

2. Патент №2388722 Российской Федерации. RU. МПК С04В 33/132. Керамическая масса для изготовления керамического кирпича / Абдрахимов В.З., Абдрахимова Е.С. - Опубл. 10.05.2010. Бюл. №13.

СВЕДЕНИЯ ОБ АВТОРЕ

Абдрахимов Владимир Закирович - профессор Самарского государственного экономического университета, доктор технических наук, профессор 1953 года рождения.

Домашний адрес 443110, г. Самара, ул. Ново-Садовая, дом 14, кв. 5. Тел. сот. 8-960-816-26-65. Тел. (дом.) 337-58-92 (e-mail: 3375892@mail.ru).

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2010 |

|

RU2440317C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО СЕЙСМОСТОЙКОГО КИРПИЧА | 2022 |

|

RU2789299C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2012 |

|

RU2513739C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2008 |

|

RU2388722C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА МЕТОДОМ ПОЛУСУХОГО ФОРМОВАНИЯ | 2014 |

|

RU2568458C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2008 |

|

RU2388721C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМОГРАНИТА | 2020 |

|

RU2768886C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КИРПИЧА | 2015 |

|

RU2591064C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2015 |

|

RU2593284C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2015 |

|

RU2582614C1 |

Изобретение относится к промышленности керамических материалов, преимущественно к составам масс для получения сейсмостойкого керамического кирпича. Технический результат заключается в повышении морозостойкости кирпича, расширении сырьевой базы для керамических материалов. Керамическая масса для изготовления керамического кирпича включает алюмощелочной шлам, получаемый при очистке стоков производств этил- и изопропилбензола, причем дополнительно содержит отход горючих сланцев - легкоплавкую глину с содержанием оксидов, мас.%: SiO2 - 46,10; Al2O3 - 15,14; Fe2O3 - 5,70; CaO - 11,05; MgO - 2,40; R2O - 3,80; п.п.п. - 15,81 при следующем соотношении компонентов, мас.%: отход горючих сланцев - легкоплавкая глина 70-90, алюмощелочной шлам, получаемый при очистке стоков производств этил- и изопропилбензола 10-30. 4 табл.

Керамическая масса для изготовления керамического кирпича, включающую алюмощелочной шлам, получаемый при очистке стоков производств этил- и изопропилбензола, отличающаяся тем, что она дополнительно содержит отход горючих сланцев - легкоплавкую глину с содержанием оксидов, мас.%: SiO2 - 46,10; Al2O3 - 15,14; Fe2O3 - 5,70; CaO - 11,05; MgO - 2,40; R2O - 3,80; п.п.п. - 15,81 при следующем соотношении компонентов, мас.%:

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2008 |

|

RU2388722C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2012 |

|

RU2513739C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ КИСЛОТОУПОРОВ | 2008 |

|

RU2387613C1 |

| CN 101255050 B, 03.09.2010 | |||

| KR 1020100123137 A, 24.11.2010. | |||

Авторы

Даты

2022-01-12—Публикация

2020-10-14—Подача