Уровень техники

Настоящее изобретение относится к электроду свечи зажигания согласно п. 1 формулы изобретения, к свече зажигания с таким электродом согласно п. 6 формулы изобретения, а также к способу изготовления такого электрода свечи зажигания согласно п. 7 формулы изобретения.

Ресурс свечи зажигания ограничен долговечностью ее компонентов. Одним из таких компонентов свечи зажигания является ее электрод, соответственно материал, из которого он изготовлен. В процессе эксплуатации свечи зажигания в двигателе внутреннего сгорания (ДВС) ее электрод и его материал постоянно подвержены процессу коррозии и эрозии. Вследствие окисления материала электрода свечи зажигания и вследствие образования плазмы искрового разряда при работе ДВС с течением времени происходит увеличение искрового зазора между электродами свечи зажигания (межэлектродного зазора), в результате чего свеча зажигания теряет свою способность к искрообразованию и требует своей замены.

Соответственно, цель современных исследований состоит в поиске материала и сочетаний материалов с высокой коррозионной и эрозионной стойкостью. Электроды свечей зажигания из применяемых в настоящее время никелевых сплавов имеют ресурс от примерно 30000 до 60000 км. Электроды свечей зажигания из сплавов на основе благородных металлов имеют ресурс от 60000 до 90000 км и по причине затрат на такой материал значительно дороже электродов из никелевого сплава.

Для сокращения затрат на материалы часто комбинируют изготовление основной части электрода из никелевого сплава с изготовлением искрообразующего элемента из благородного металла или сплава на его основе. Основную часть электрода и его искрообразующий элемент соединяют между собой с материальным замыканием путем сварки. К числу часто используемых благородных металлов относятся платина и иридий, а также сплавы с этими элементами.

Однако сплавы на основе благородных металлов и никелевый сплав имеют разные коэффициенты теплового расширения, из-за чего в сварном шве возникают механические напряжения. В предельном случае сварной шов разрушается, и искрообразующий элемент из материала на основе благородного металла отделяется от основной части электрода, в результате чего свеча зажигания приходит в негодность. У искрообразующих элементов из материала на основе иридия эта проблематика выражена сильнее, чем у искрообразующих элементов из материала на основе платины, по причине 2-кратного различия в коэффициенте теплового расширения между иридиевыми сплавами и никелевыми сплавами.

Существуют различные методы сварки, которыми пытаются создавать стабильный сварной шов между искрообразующим элементом и основной частью электрода. Широко распространенным методом соединения искрообразующих элементов из материала на основе иридия с основными частями из материала на основе никеля является лазерная сварка. Так, например, из DE 10103045 А1 известен способ лазерной сварки, при осуществлении которого луч непрерывного лазера статично направлен на зону соединения искрообразующего элемента и основной части электрода, а электрод свечи зажигания вращается вокруг своей продольной оси или лазерный луч вращается вокруг электрода свечи зажигания. Из ЕР 0671793 А1 известен аналогичный способ, однако в данном случае на зону соединения статично направлен луч импульсного лазера. Согласно решению, известному из DE 201410223792 А1, статичным лазерным лучом создают два сварных шва, которые слегка смещены друг относительно друга.

У имеющихся на сегодняшний день в продаже свечей зажигания содержащий благородный металл искрообразующий элемент и основная часть электрода обычно сварены одним из обоих вышеназванных способов, и поэтому им присуще описанные выше проблемы.

Преимущества изобретения/раскрытие изобретения

В основу настоящего изобретения была положена задача предложить электрод свечи зажигания и способ его изготовления, которые позволяли бы минимизировать описанные выше проблемы, при этом такой электрод свечи зажигания и сама свеча зажигания должны обладать максимально длительным сроком службы.

Указанная задача в отношении предлагаемого в изобретении электрода свечи зажигания, имеющего выполненную из первого материала основную часть и выполненный из второго материала создающий искрообразующую поверхность свечи зажигания искрообразующий элемент, которые соединены между собой с материальным замыканием сварным швом, решается благодаря тому, что в примыкающей к искрообразующему элементу половине сварного шва степень перемешивания D для первого материала или для второго материала составляет менее 15 масс. %.

Для определения степени перемешивания D осуществляют линейные сканирования в сварном шве с целью определить концентрацию элементов вдоль этих линий. Линии для сканирований обычно расположены на равных расстояниях друг от друга (равноудалены друг от друга) и проходят перпендикулярно продольной оси искрообразующего элемента, т.е. параллельно диаметру сварного шва. В предпочтительном варианте осуществляют линейное сканирование на искрообразующем элементе для определения опорного значения для концентрации элементов первого материала и второго материала. Следующее линейное сканирование предпочтительно осуществляют на граничной поверхности между искрообразующим элементом и сварным швом. Дополнительно можно осуществлять любое количество дальнейших линейных сканирований в сварном шве. В предпочтительном варианте выполняют по меньшей мере 4 линейных сканирования в качестве основы для определения степени перемешивания. Для каждого линейного сканирования получают для первого материала и для второго материала значение концентрации элементов вдоль соответствующей линии. У сплавов, например, достаточно устанавливать лишь концентрацию их основного компонента и использовать ее при последующей обработке для определения степени перемешивания D. На основании определенной для каждой линии концентрации элементов затем для каждого материала, соответственно элемента вычисляют среднее значение и относящееся к нему стандартное отклонение. Такое стандартное отклонение соответствует степени перемешивания D, которая является мерой распределения элементов и конкретного материала в сварном шве. Чем меньше степень перемешивания D, тем равномернее распределение элементов в сварном шве. По результатам исследований, проведенных авторами настоящего изобретения, было установлено, что чем равномернее распределение элементов, тем меньше различия в коэффициенте теплового расширения между искрообразующим элементом, сварным швом и основной частью электрода, соответственно тем ниже также механические напряжения на граничных поверхностях. Тем самым уменьшается вероятность трещинообразования в сварном шве, а также увеличивается ресурс (срок службы) свечи зажигания. Степень перемешивания D, таким образом, является также показателем качества сварного шва и сварного соединения.

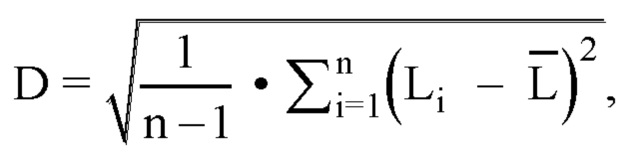

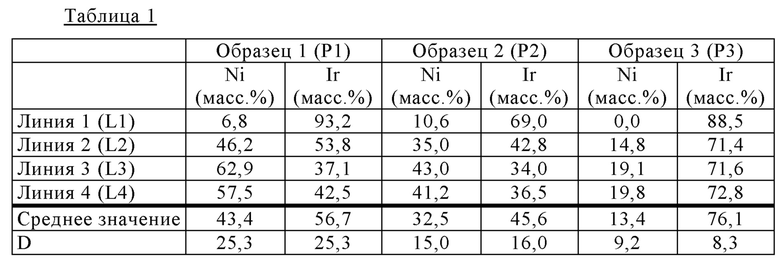

В примере с 4-мя линейными сканированиями (n=4) степень перемешивания вычисляется следующим образом:

где

D означает степень перемешивания,

n означает количество линейных сканирований,

Li означает концентрацию элементов вдоль i-той линии,

означает среднее значение концентрации элементов.

означает среднее значение концентрации элементов.

При этом среднее значение вычисляется следующим образом:

Для определения опорного значения концентрации элементов первого материала и/или второго материала первое линейное сканирование L1 осуществляют вне сварного шва на искрообразующем элементе.

Равномерное распределение не должно означать, что в сварном шве первый материал смешивается со вторым материалом и образует новый сплав. По результатам исследований, проведенных авторами настоящего изобретения, было установлено, что для получения стабильного и долговечного сварного шва вполне предпочтительно также, когда в сварном шве имеются зоны, которые состоят в основном из первого материала и/или в основном из второго материала и/или в основном из смеси первого и второго материалов. При линейном сканировании по этим разным зонам концентрацию материалов, соответственно концентрацию элемента усредняют по этим зонам. Степень перемешивания D в этом случае отражает, насколько равномерно такие различные зоны распределены в сварном шве.

Еще один результат исследований, проведенных авторами настоящего изобретения, свидетельствует о том, что нежелательные трещины у известных из уровня техники электродов свечей зажигания образуются главным образом в той половине сварного шва, которая примыкает к искрообразующему элементу. Тем самым для определения качества сварного шва достаточно устанавливать степень перемешивания D для обращенной к искрообразующему элементу половины сварного шва.

Очевидно, что можно увеличивать количество линейных сканирований, размер исследуемой зоны в сварном шве и/или количество анализируемых элементов и материалов, уменьшая таким путем погрешность измерения степени перемешивания D и одновременно повышая ее достоверность. В зависимых пунктах формулы изобретения представлены предпочтительные варианты осуществления изобретения, в которых отчасти реализованы перечисленные выше вариации.

По результатам исследований, проведенных авторами настоящего изобретения, было установлено, что более предпочтительно, когда степень перемешивания D составляет не более 12 масс. %. Особенно хорошие результаты были получены у электродов свечей зажигания со степенью перемешивания D для первого материала или второго материала в примыкающей к искрообразующему элементу половине сварного шва не более 10 масс. %.

Альтернативно этому предпочтительно также, когда степень перемешивания D для первого и второго материалов составляет менее 15 масс. %, прежде всего не более 12 масс. %, особенно предпочтительно даже не более 10 масс. %. Благодаря этому обеспечивается максимально гомогенное распределение обоих материалов в сварном шве.

В предпочтительном варианте первый материал для основной части электрода представляет собой никель или никелевый сплав с никелем в качестве его основного компонента, соответственно его преобладающего отдельного компонента. Для выполнения условия в отношении степени перемешивания D достаточно, если долей никеля в первом материале соблюдается предел, установленный для степени перемешивания D. Преимущество первого материала на основе никеля состоит в легкости обработки такого материала и его низкой стоимости.

Дополнительно к этому или альтернативно этому желательно использовать в качестве второго материала для искрообразующего элемента благородный металл или сплав на его основе, при этом прежде всего благородный металл представляет собой по меньшей мере один элемент из группы, включающей Ir, Pt, Pd, Rh, Ru, Re, Os, Au, Ag, и является основным компонентом, соответственно преобладающим отдельным компонентов в сплаве. Для выполнения условия в отношении степени перемешивания D достаточно, если долей благородного металла во втором материале соблюдается предел, установленный для степени перемешивания D. Преимущество второго материала на основе благородного металла состоит в том, что выполненный из такого материала искрообразующий элемент обладает высокими коррозионной стойкостью и эрозионной стойкостью.

Следующим объектом изобретения является свеча зажигания с по меньшей мере одним предлагаемым в изобретении электродом. В предпочтительном варианте этот электрод свечи зажигания выполнен в виде ее центрального электрода.

Третьим объектом изобретения является способ изготовления электрода свечи зажигания, прежде всего предлагаемого в изобретении электрода свечи зажигания. Такой способ заключается в выполнении следующих стадий:

- подготавливают основную часть электрода и искрообразующий элемент,

- выполняют процесс сварки для соединения основной части электрода и искрообразующего элемента с образованием сварного шва,

при этом на место соединения между собой основной части электрода и искрообразующего элемента направляют отражающим средством сварочный луч и создают сварной шов, для образования которого сварочный луч перемещают по поверхности электрода путем наклона отражающего средства.

В результате наклона отражающего средства, прежде всего его периодического наклона, возникает локальная модуляция сварочного луча на поверхности электрода свечи зажигания. В результате такой локальной модуляции сварочная ванна, появляющаяся в месте соединения и на поверхности соединения искрообразующего элемента с основной частью электрода, приобретает дополнительную динамику, которая вызывает дополнительное смешение первого материала со вторым материалом вдобавок к их перемешиванию, движущей силой которого являются термодинамические процессы. При сварке таким способом расплавленный первый материал, соответственно второй материал приобретает существенно большую дальность своего распространения и может в пределах сварочной ванны, из которой затем образуется сварной шов, перемещаться дальше и частично смешиваться с другим материалом.

Отражающее средство представляет собой, например, зеркало или так называемый сканер.

В предпочтительном варианте сварочный луч перемещают по поверхности электрода вдоль линии, которая параллельна продольной оси X искрообразующего элемента. Эта продольная ось предпочтительно проходит через поверхность соединения между искрообразующим элементом и основной частью электрода, т.е. также через последующий сварной шов.

В качестве предпочтительного зарекомендовал себя вариант, в котором отражающее средство наклоняют (приводят в возвратно-поворотное или качательное движение) с частотой по меньшей мере 1000 Гц. Так, например, отражающее средство наклоняют с частотой 1200 Гц. Вследствие этого сварочный луч совершает в основном движение параллельно продольной оси X искрообразующего элемента и неоднократно пересекает одну и ту же линию, соответственно одну и ту же зону.

Этому, например, содействуют также тем, что электрод свечи зажигания вращают в процессе сварки с частотой, которая меньше частоты, с которой наклоняют отражающее средство. Вследствие сравнительно быстрого наклона отражающего средства в сравнении со скоростью вращения электрода свечи зажигания сварочный луч совершает как бы сканирующее движение на поверхности электрода свечи зажигания.

Сварочный луч может представлять собой, например, лазерный луч, прежде всего луч непрерывного лазера, такого как дисковый или волоконный лазер. В сочетании со сканером в качестве отражающего средства подобный процесс сварки можно обозначить как метод лазерно-сканирующей сварки.

Благодаря описанным выше различным вариантам осуществления предлагаемого в изобретении способа в сварном шве устанавливается степень перемешивания D для первого материала и/или второго материала менее 15 масс. %. Тем самым и в данном случае достигаются предпочтительные эффекты, которые описаны выше в отношении предлагаемого в изобретении электрода свечи зажигания.

Чертежи

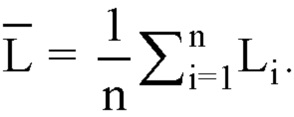

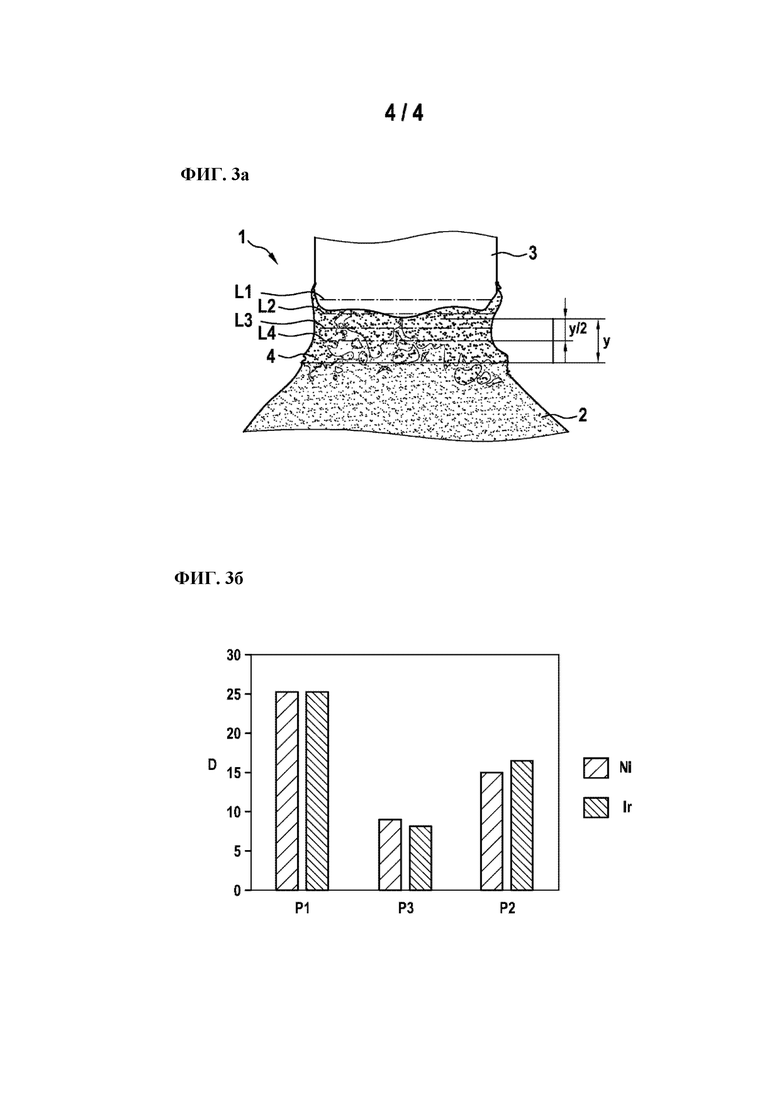

На фиг.1 проиллюстрирован пример предлагаемого в изобретении способа изготовления электрода свечи зажигания.

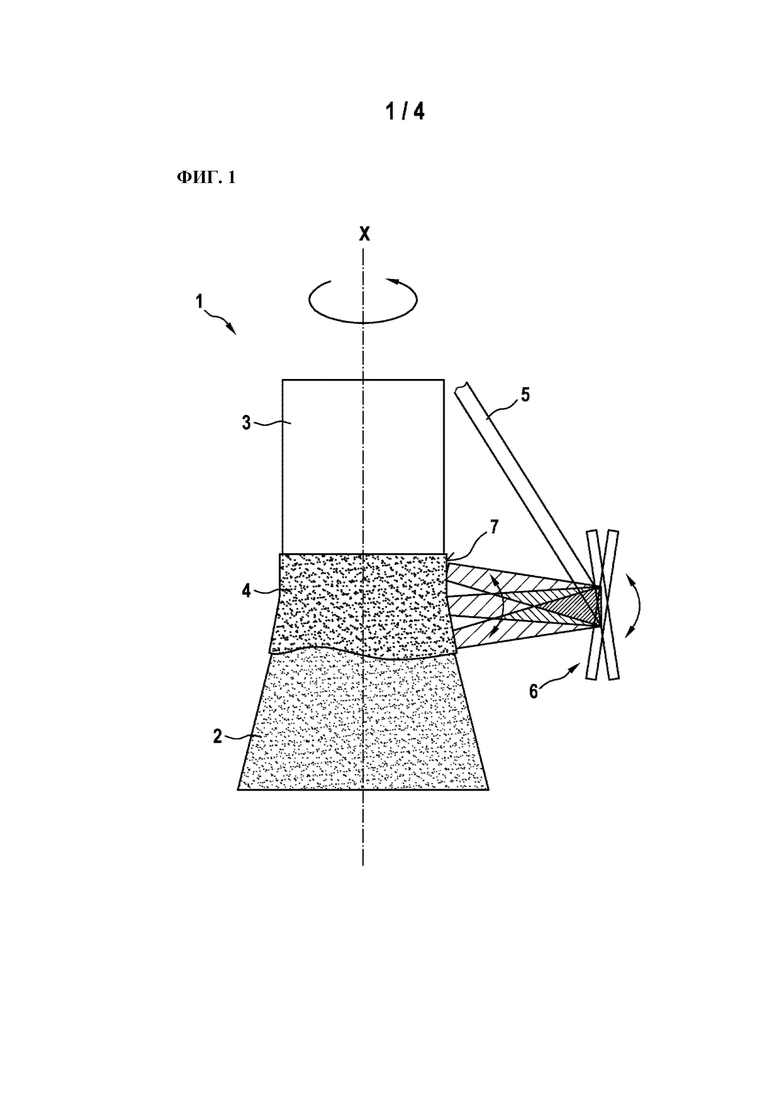

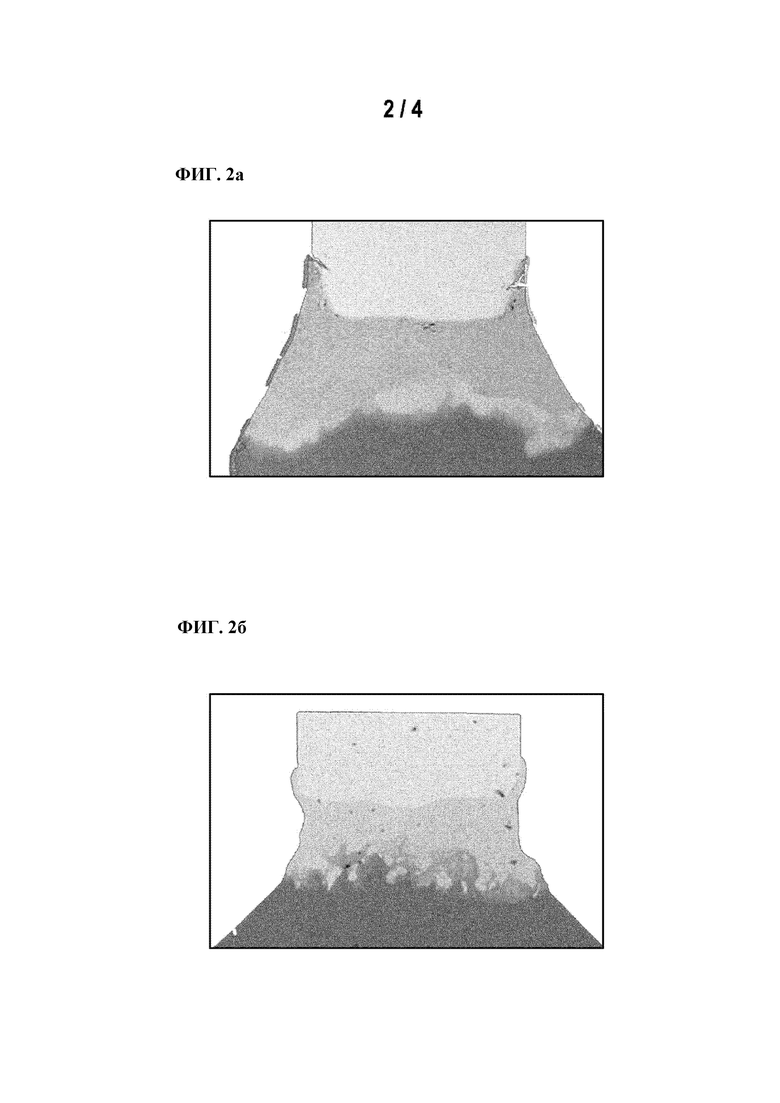

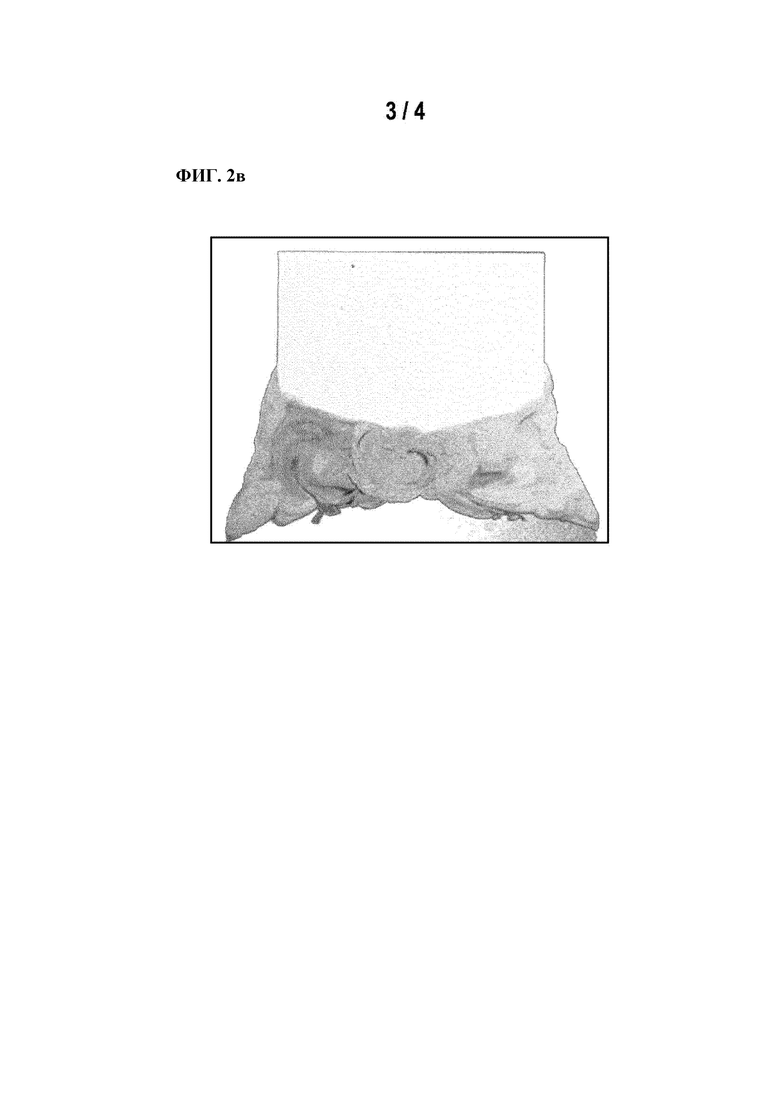

На фиг.2а, фиг.2б, фиг.2в представлены фотографии, полученные при анализе одного предлагаемого в изобретении электрода свечи зажигания и двух известных из уровня техники электродов свечей зажигания методом энергодисперсионной рентгеновской спектроскопии.

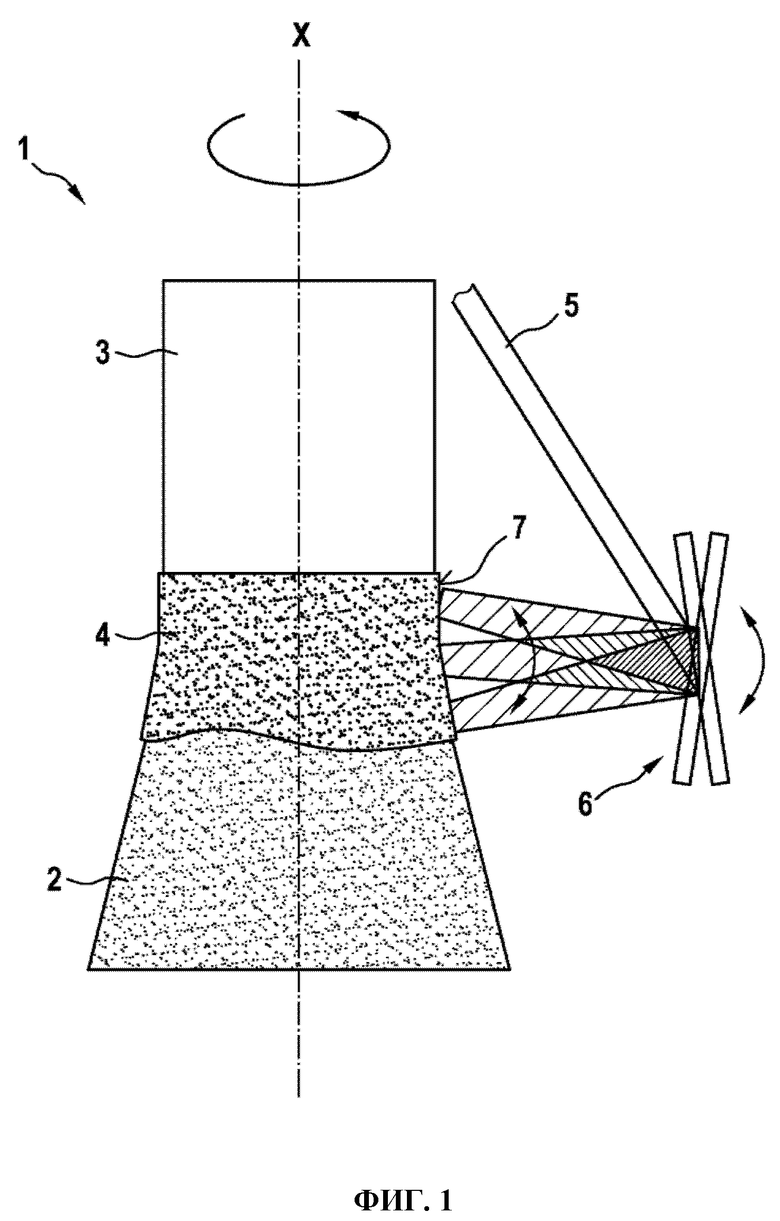

На фиг.3а проиллюстрирован пример определения степени перемешивания D.

На фиг.3б в графическом виде представлены результаты определения степени перемешивания D для двух элементов двух образцов, изготовленных известными методами сварки, в сравнении с образцом, изготовленным предлагаемым в изобретении способом.

Описание примера осуществления изобретения

На фиг.1 проиллюстрирован пример предлагаемого в изобретении способа изготовления электрода свечи зажигания. На этом чертеже показан электрод 1 свечи зажигания с его основной частью 2, искрообразующим элементом 3 и сварным швом 4, который с материальным замыканием соединяет между собой основную часть 2 электрода и искрообразующий элемент 3. Искрообразующий элемент 3 имеет продольную ось X, которая проходит перпендикулярно поверхности соединения между искрообразующим элементом 3 и основной частью 2 электрода, соответственно перпендикулярно сварному шву 4 после процесса сварки. Искрообразующий элемент выполнен, например, в форме штифта или штырька. Электрод 1 свечи зажигания имеет поверхность 7, образуемую поверхностью искрообразующего элемента 3 и поверхностью основной части 2 электрода. Та часть поверхности электрода, которая расположена около поверхности соединения между его основной частью 2 и искрообразующим элементом 3, обозначается также как место их соединения. На этой поверхности соединения и в этом месте соединения в процессе сварки образуются сначала ванна расплава (сварочная ванна), а затем сварной шов 4.

На место соединения между основной частью 2 электрода и искрообразующим элементом 3 отражающим средством 6, например зеркалом, отклоняется сварочный луч 5, например лазерный луч, которым в этом месте создается сварной шов 4. Такой метод сварки представляет собой, например, метод лазерно-сканирующей сварки, в процессе которой лазерный луч направляется сканером на свариваемые объекты и создает сварной шов. Перемещением сканера лазерный луч наводится на требуемое место на объектах. Обычно для генерации лазерного излучения используются непрерывные лазеры, такие, например, как волоконный или дисковый лазер.

У электрода 1 свечи зажигания ванна расплава, образующая последующий сварной шов 4, обычно проходит по меньшей мере до продольной оси X искрообразующего элемента 3, и поэтому после вращения электрода 1 вокруг этой продольной оси X в процессе сварки поверхность соединения между основной частью 2 электрода и искрообразующим элементом 3 оказывается полностью расплавлена, т.е. сварной шов 4 проходит по всему диаметру искрообразующего элемента 3.

В процессе облучения поверхности 7 электрода 1 свечи зажигания сварочным лучом 5 отражающее средство 6 периодически наклоняют, в результате чего сварочный луч 5 совершает периодическое движение вдоль этой поверхности 7. В предпочтительном варианте такое движение происходит параллельно продольной оси X искрообразующего элемента 3. В результате такой локальной модуляции облучения сварочным лучом 5 в ванне расплава на поверхности соединения между искрообразующим элементом 3 и основной частью 2 электрода достигаются существенно более высокая динамика и лучшее смешивание первого материала и второго материала в сварном шве 4.

Обычно отражающее средство 5 наклоняют с частотой по меньшей мере 1000 Гц, а в данном случае, например, с частотой 1200 Гц. Вращение электрода 1 свечи зажигания вокруг продольной оси X искрообразующего элемента 3 осуществляют с существенно меньшей частотой.

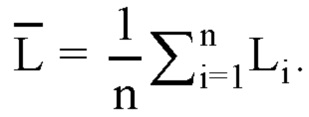

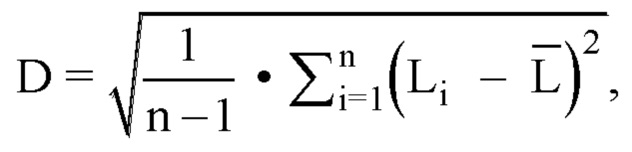

На 2а-2в представлены полученные при энергодисперсионной рентгеновской спектроскопии фотографии шлифов трех электродов 1, изготовленных различными методами сварки. У образца 1 (Р1) на фиг.2а сварной шов был получен статически облучающим место соединения лучом непрерывного лазера при вращении при этом электрода 1 свечи зажигания вокруг его продольной оси. Искрообразующий элемент выполнен из иридия. Основная часть электрода выполнена из никелевого сплава. Образец 2 (Р2) на фиг.2б представляет собой электрод 1 свечи зажигания с его основной частью 2 из материала на основе никеля и с искрообразующим элементом 3 из иридиевого сплава. Сварной шов у образца 2 был получен с использованием импульсного лазера. Образец 3 на фиг.2в представляет собой предлагаемый в изобретении электрод 1 свечи зажигания, изготовленный предлагаемым в изобретении способом. При этом луч 5 непрерывного лазера перемещался сканером 6 по поверхности 7 электрода свечи зажигания. Искрообразующий элемент 3 выполнен из иридиевого сплава, а основная часть электрода - из никелевого сплава.

Градации или оттенки серого на фотографиях шлифов отражают различные концентрации элементов. Сварной шов у образца 1 выгладит как имеющий весьма однородную серую окраску. Сварной же шов у образца 2 обнаруживает наличие сильных завихрений с различными серыми тонами. У образца 3 сварной шов имеет более крупные и более мелкие зоны с различными серыми тонами, которые сравнительно четко отграничены друг от друга.

Для определения качества сварного шва устанавливают степень перемешивания D для каждого образца. Для определения степени перемешивания D сначала определяют обозначенную через "у" ширину сварного шва вдоль продолжения продольной оси X искрообразующего элемента 3. Далее вдоль 4-х линий, перпендикулярных продольной оси X искрообразующего элемента 3, определяют концентрацию обоих основных элементов основной части 2 электрода и искрообразующего элемента 3, в данном случае никеля и иридия. При измерении концентрации элементов вдоль одной линии (L4) она располагается по середине сварного шва на уровне у/2, считая от примыкающего к искрообразующему элементу края сварного шва (верхнего края). При измерении концентрации элементов вдоль второй линии (L2) она располагается у верхнего края сварного шва. При измерении концентрации элементов вдоль третьей линии (L3) она располагается на половине расстояния между линией 4 и линией 3. Измерение вдоль последней линии (L1) проводят в качестве контрольного в искрообразующем элементе 3 для определения опорного значения, при этом все линии 1-4 расположены на одинаковом расстоянии одна от другой. Линии перекрывают 90% диаметра сварного шва, соответственно диаметра сварного шва у его верхнего края, если этот диаметр непостоянен. Центры линий лежат на продолжении продольной оси X искрообразующего элемента 3. Концентрация элементов вдоль одной линии устанавливалась путем анализа методом энергодисперсионной рентгеновской спектроскопии и является, соответственно, результатом усреднения по зонам с возможно различной концентрацией элементов, как, например, это можно видеть у образца 2 и образца 3. На фиг.3а на примере образца РЗ, представляющего собой предлагаемый в изобретении электрод свечи зажигания, показано расположение линий L1, L2, L3 и L4.

В таблице 1 представлены данные о концентрациях элементов, а именно никеля (Ni) и иридия (1 г), для трех образцов по результатам измерений вдоль 4-х линий на каждом. У образцов основная часть состояла главным образом из никеля, а искрообразующий элемент - главным образом из иридия. Оставшийся процент у некоторых образцов приходится на родий (Rh) и другие элементы, которые не учитывались при анализе сварного шва.

У каждого образца для каждого элемента рассчитывают среднее значение по 4-м линиям. Степени перемешивания D соответствует стандартное отклонение от среднего значения для каждого элемента. Чем меньше степень перемешивания D, тем меньше также стандартное отклонение. Это в свою очередь соответствует в среднем сравнительно гомогенному распределению элементов в сварном шве.

В данном примере с 4-мя линейными сканированиями (n=4) степень перемешивания вычисляется следующим образом:

где

D означает степень перемешивания,

n означает количество линейных сканирований,

Li означает концентрацию элементов вдоль i-той линии,

означает среднее значение концентрации элементов.

означает среднее значение концентрации элементов.

При этом среднее значение вычисляется следующим образом:

Для определения опорного значения концентрации элементов первого материала (никель) и второго материала (иридий) первое линейное сканирование Li осуществляют вне сварного шва на искрообразующем элементе.

На фиг.3б в графическом виде для каждого образца представлены обе степени перемешивания D для никеля (Ni) и иридия (Ir). У обоих образцов 1 и 2, соответствующих уровню техники, для обоих указанных элементов степень перемешивания составляет по меньшей мере 15 масс. %. По результатам исследований, проведенных авторами настоящего изобретения, было установлено, что сварной шов особенно стабилен, когда меньше степень перемешивания. У образца 3, соответствующего изобретению, для указанных элементов выявленная степень перемешивания составляет менее 10 масс. %.

В рамках исследований, проводившихся авторами настоящего изобретения, проводились также исследования, в ходе которых по всей ширине у сварного шва осуществляли линейные сканирования методом энергодисперсионной рентгеновской спектроскопии вдоль равноотстоящих друг от друга линий и в соответствии с описанным выше подходом на основании полученных результатов определяли среднее значение и стандартное отклонение, соответственно степень перемешивания D для указанных элементов. Результаты определения степени перемешивания D по полной ширине сварного шва несущественно отличаются от степени перемешивания D, определенной по половине ширины сварного шва. Помимо этого по результатам этих исследований было установлено, что у известных из уровня техники электродов свечей зажигания трещины и места разрушения в сварном шве образуются в верхней половине сварного шва, т.е. в обращенной к искрообразующему элементу половине сварного шва. Поэтому для повышения долговечности свечи зажигания важное значение имеет контроль качества, соответственно улучшение сварного шва именно в его верхней половине. Для повышения эффективности анализа качества и его контроля при определении степени перемешивания главное внимание уделяют верхней половине сварного шва.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД СВЕЧИ ЗАЖИГАНИЯ СО СВАРНЫМ ШВОМ ГЛУБОКОГО ПРОПЛАВЛЕНИЯ, А ТАКЖЕ СВЕЧА ЗАЖИГАНИЯ С ТАКИМ ЭЛЕКТРОДОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2715609C2 |

| ЭЛЕКТРОД СВЕЧИ ЗАЖИГАНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2289875C2 |

| Свеча зажигания газотурбинного двигателя | 2018 |

|

RU2678860C1 |

| МАТЕРИАЛ ЭЛЕКТРОДА СВЕЧИ ЗАЖИГАНИЯ И СВЕЧА ЗАЖИГАНИЯ | 2012 |

|

RU2640699C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕЧЕЙ ЗАЖИГАНИЯ С ИРИДИЕВЫМИ КОНТАКТАМИ БОКОВОГО ЭЛЕКТРОДА | 2020 |

|

RU2752015C1 |

| СВЕЧА ЗАЖИГАНИЯ ДЛЯ ЭНЕРГЕТИЧЕСКИХ И ДВИГАТЕЛЬНЫХ УСТАНОВОК | 2015 |

|

RU2621700C2 |

| СВЕЧА ЗАЖИГАНИЯ | 1993 |

|

RU2040092C1 |

| ПОЛУПРОВОДНИКОВАЯ СВЕЧА ЗАЖИГАНИЯ ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1991 |

|

RU2028023C1 |

| СВЕЧА ЗАЖИГАНИЯ | 2012 |

|

RU2596622C2 |

| ПОЛУПРОВОДНИКОВАЯ СВЕЧА ЗАЖИГАНИЯ | 1991 |

|

RU2007004C1 |

Изобретение относится к электроду (1) свечи зажигания. Технический результат – повышение срока службы электрода свечи зажигания. Электрод (1) свечи зажигания имеет выполненную из первого материала основную часть (2) и выполненный из второго материала искрообразующий элемент (3), который предназначен для создания искрообразующей поверхности свечи зажигания. Искрообразующий элемент (3) и основная часть (2) электрода соединены между собой с материальным замыканием сварным швом (4), в примыкающей к искрообразующему элементу (3) половине которого степень перемешивания (D) для первого материала или для второго материала составляет менее 15 масс. %. Изобретение относится также к способу изготовления электрода (1) свечи зажигания с основной частью (2) из первого материала и искрообразующим элементом (3) из второго материала, заключающемуся в выполнении следующих стадий: подготавливают основную часть (2) электрода и искрообразующий элемент (3), выполняют процесс сварки для соединения основной части (2) электрода и искрообразующего элемента (3) с образованием сварного шва (4), при этом на место соединения между собой основной части (2) электрода и искрообразующего элемента (3) направляют отражающим средством (6) сварочный луч (5) и создают сварной шов (4), для образования которого сварочный луч (5) перемещают по поверхности (7) электрода (1) путем наклона отражающего средства (6). 3 н. и 11 з.п. ф-лы, 6 ил., 1 табл.

1. Электрод (1) свечи зажигания, имеющий выполненную из первого материала основную часть (2) и выполненный из второго материала искрообразующий элемент (3), который предназначен для создания искрообразующей поверхности свечи зажигания, при этом искрообразующий элемент (3) и основная часть (2) электрода соединены между собой с материальным замыканием сварным швом (4), отличающийся тем, что искрообразующий элемент (3) имеет продольную ось (X), которая проходит перпендикулярно поверхности соединения между искрообразующим элементом (3) и основной частью (2) электрода, соответственно перпендикулярно сварному шву (4), при этом искрообразующий элемент (3) выполнен в форме штырька, электрод (1) имеет поверхность (7), образуемую поверхностью искрообразующего элемента (3) и поверхностью основной части (2) электрода, та часть его поверхности, которая расположена около поверхности соединения между его основной частью (2) и искрообразующий элементом (3), представляет собой место их соединения, на указанной поверхности соединения и в указанном месте соединения в процессе сварки образуются ванна расплава и сварной шов (4), ванна расплава, образующая сварной шов (4) у электрода (1), проходит по меньшей мере до продольной оси (X) искрообразующего элемента (3), в результате чего после вращения электрода (1) вокруг этой продольной оси (X) в процессе сварки поверхность соединения между основной частью (2) электрода и искрообразующим элементом (3) полностью расплавлена, вследствие чего сварной шов (4) проходит по всему диаметру искрообразующего элемента (3), и в примыкающей к искрообразующему элементу (3) половине сварного шва (4) степень перемешивания (D) для первого материала или для второго материала составляет менее 15 масс. %.

2. Электрод (1) свечи зажигания по п. 1, отличающийся тем, что степень перемешивания (D) составляет не более 12 масс. %.

3. Электрод (1) свечи зажигания по п. 1, отличающийся тем, что степень перемешивания (D) для первого материала и второго материала составляет менее 15 масс. %.

4. Электрод (1) свечи зажигания по одному из предыдущих пунктов, отличающийся тем, что первый материал представляет собой никель или никелевый сплав с никелем в качестве его основного компонента и/или второй материал представляет собой благородный металл или сплав на его основе, при этом благородный металл представляет собой по меньшей мере один элемент из группы, включающей Ir, Pt, Pd, Rh, Ru, Re, Ag, Au и Os.

5. Электрод (1) свечи зажигания по п. 1, отличающийся тем, что степень перемешивания (D) составляет не более 10 масс. %.

6. Электрод (1) свечи зажигания по п. 1, отличающийся тем, что степень перемешивания (D) для первого материала и второго материала составляет не более 12 масс. %.

7. Свеча зажигания с по меньшей мере одним электродом (1) по одному из пп. 1-6, при этом такой электрод (1) свечи зажигания представляет собой ее центральный электрод.

8. Способ изготовления электрода (1) свечи зажигания по одному из пп. 1-6 с основной частью (2) из первого материала и искрообразующим элементом (3) из второго материала, заключающийся в выполнении следующих стадий:

- подготавливают основную часть (2) электрода и искрообразующий элемент (3),

- выполняют процесс сварки для соединения основной части (2) электрода и искрообразующего элемента (3) с образованием сварного шва (4), при этом на место соединения между собой основной части (2) электрода и искрообразующего элемента (3) направляют отражающим средством (6) сварочный луч (5) и создают сварной шов (4), для образования которого сварочный луч (5) перемещают по поверхности (7) электрода (1) путем наклона отражающего средства (6),

при этом искрообразующий элемент (3) имеет продольную ось (X), которая проходит перпендикулярно поверхности соединения между искрообразующим элементом (3) и основной частью (2) электрода, соответственно перпендикулярно сварному шву (4), и выполнен в форме штырька, электрод (1) имеет поверхность (7), образуемую поверхностью искрообразующего элемента (3) и поверхностью основной части (2) электрода, та часть его поверхности, которая расположена около поверхности соединения между его основной частью (2) и искрообразующим элементом (3), представляет собой место их соединения, на указанной поверхности соединения и в указанном месте соединения в процессе сварки образуются ванна расплава и сварной шов (4), ванна расплава, образующая сварной шов (4) у электрода (1), проходит по меньшей мере до продольной оси (X) искрообразующего элемента (3), в результате чего после вращения электрода (1) вокруг этой продольной оси (X) в процессе сварки поверхность соединения между основной частью (2) электрода и искрообразующим элементом (3) полностью расплавлена, вследствие чего сварной шов (4) проходит по всему диаметру искрообразующего элемента (3).

9. Способ по п. 8, отличающийся тем, что сварочный луч (5) перемещают по поверхности (7) электрода вдоль линии, которая параллельна продольной оси (X) искрообразующего элемента (3).

10. Способ по п. 8 или 9, отличающийся тем, что отражающее средство (6) наклоняют с частотой по меньшей мере 1000 Гц.

11. Способ по п. 10, отличающийся тем, что электрод (1) свечи зажигания вращают в процессе сварки с частотой, которая меньше частоты, с которой наклоняют отражающее средство (6).

12. Способ по п. 8 или 9, отличающийся тем, что в примыкающей к искрообразующему элементу (3) половине сварного шва (4) степень перемешивания (D) для первого материала и/или для второго материала составляет менее 15 масс. %.

13. Способ по п. 8 или 9, отличающийся тем, что сварочный луч (5) представляет собой лазерный луч.

14. Способ по п. 8 или 9, отличающийся тем, что процесс сварки представляет собой процесс лазерно-сканирующей сварки, при этом отражающее средство (6) прежде всего представляет собой сканер.

| US 2013221832 A1, 29.08.2013 | |||

| US 2004192155 A1, 30.09.2004 | |||

| US 2005109740 A1, 26.05.2005 | |||

| ОПТИКО-ЭЛЕКТРОННЫЙ СТРЕЛКОВЫЙ ТРЕНАЖЕР КОЛЛЕКТИВНОГО БОЯ | 2002 |

|

RU2211433C1 |

| DE 102014223792 A1, 25.05.2016 | |||

| СN 102522701 A, 27.06.2012 | |||

| ЭЛЕКТРОД СВЕЧИ ЗАЖИГАНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2289875C2 |

Авторы

Даты

2022-03-25—Публикация

2018-07-31—Подача