Группа изобретений относится к нефтехимической промышленности, а именно, к катализатору получения ароматических углеводородов при переработке стабильного газового конденсата, способу получения указанного катализатора и способу получения ароматических углеводородов с его применением.

Из уровня техники известны катализаторы переработки стабильного газового конденсата в ароматические углеводороды, способы получения этих катализаторов, а также способы получения ароматических углеводородов с применением последних (RU 2372988, 2009, RU 2658832, 2018, RU 2333033, 2008, RU 2372988, 2009, RU 2304608, 2007, RU 2672665, 2018). К недостаткам указанных технических решений следует отнести такие, как многокомпонентность составов катализаторов, использование в последних редких, а также вредных элементов, пониженная селективность катализаторов в отношении образования ароматических углеводородов, длительность процедуры синтеза катализаторов, многостадийность способов получения катализаторов.

Более близкими аналогами предложенной группы изобретений являются катализатор переработки стабильного газового конденсата в ароматические углеводороды, способ его получения и способ получения ароматических углеводородов с его применением, описанные в источнике информации - А.А. Караваев. Получение полупродуктов нефтехимии из альтернативного сырья на цеолитсодержащих катализаторах. Диссертация. Москва, 2018, с. 30-32, 94-95, 97.

Так, описан способ получения катализатора переработки стабильного газового конденсата в ароматические углеводороды, который заключается в следующем. Проводят гидротермально-микроволновой синтез цеолита MFI в водородной форме. Для этого в плоскодонной колбе с магнитной мешалкой расчетные количества реагентов - тетраэтилортосиликата, гидроксида тетра-н-пропиламмония и изопропоксида алюминия растворяют в дистиллированной воде. Перемешивание проводят до полной гомогенизации смеси. Полученную смесь помещают в тефлоновый автоклав объемом 100 мл и загружают в микроволновую установку Speed Wave Berghof - 4 (максимальная мощность микроволнового излучения составляет 1450 Вт, частота излучения 2,45 ГГц). Синтез проводят при 190-215°С в течение 180 минут. Полученную суспензию центрифугируют, промывают дистиллированной водой и сушат при 190°С в течение 1,5 часов. С целью удаления темплата (органического структурообразующего вещества) проводят прокаливание порошка при 550°С в течение 5 часов с получением цеолита MFI в водородной форме.

Затем проводят промотирование цеолита MFI методом пропитки водными растворами гексагидрата нитрата цинка (II) (Zn(NO3)2⋅6Н2О) и наногидрата нитрата хрома (III) Cr(NO3)3⋅9H2O. Для этого рассчетное количество указанных солей растворяют в дистиллированной воде, после чего медленно вливают в фарфоровую чашку с цеолитом при постоянном перемешивании стеклянной палочкой. Пропитанный цеолит оставляют сушить на воздухе в течение суток, после чего сушат при 100°С и 300°С в течение часа. Затем проводят прокаливание при 500°С в течение 4-5 часов для разложения нитратов с образованием оксидов цинка и хрома, соответственно. Массовая доля цинка и хрома в катализаторе составляет по 1,0% масс. каждого металла, также в катализаторе присутствует кислород, связанный с цинком и хромом, поскольку они содержатся в катализаторе в форме оксидов. Получаемый катализатор содержит высококремнеземный цеолит MFI, синтезированный в водородной форме, оксид цинка, оксид хрома, при следующем соотношении компонентов, % масс: оксид цинка 1,21; оксид хрома 1,5; указанный цеолит - до 100.

Недостаток данного способа заключается в его длительности и получении целевого катализатора, обладающего пониженной стабильностью.

Недостаток катализатора заключается в его пониженной стабильности. Так, указанный катализатор после 4 часов работы снижает селективность и активность и требует регенерации путем нагрева в токе воздуха до 700°С.

Описанный способ получения ароматических углеводородов из стабильного газового конденсата заключается в следующем.

Исходное сырье контактируют с катализатором, полученным вышеописанным образом и содержащим высококремнеземный цеолит MFI в водородной форме, оксид цинка, оксид хрома, при следующем соотношении компонентов, % масс: оксид цинка 1,21; оксид хрома 1,5; указанный цеолит - остальное, до 100% при температуре 360-550°С, атмосферном давлении, объемной скорости подачи стабильного газового конденсата 0,68-1,37 ч-1.

Недостаток данного способа заключается в том, что использование в последнем катализатора, обладающего пониженной стабильностью приводит к снижению межрегенерационного периода работы катализатора.

Общий недостаток известных технических решений заключается в недостаточной стабильности описываемого катализатора, полученного вышеописанным образом и используемого при получении ароматических углеводородов. Таким образом, указанные выше технические решения недостаточно эффективны.

Техническая проблема, на решение которой направлена данная группа изобретений, заключается в повышении эффективности катализатора переработки стабильного газового конденсата в ароматические углеводороды, способа его получения и способа получения ароматических углеводородов с его применением.

Данная техническая проблема решается созданием способа получения катализатора для переработки стабильного газового конденсата в ароматические углеводороды, заключающимся в том, что готовят смесь, состоящую из тетраэтилортосиликата, воды, гидроксида тетрапропиламмония и изопропоксида алюминия, взятых в мольном соотношении тетраэтилортосиликат : вода: гидроксид тетрапропиламмония: изопропоксид алюминия, равном 1:34-36:0,1-0,12:0,04-0,06, проводят кристаллизацию полученной смеси путем гидротермально-микроволновой обработки при мощности микроволнового излучения 60 Вт, частоте излучения 2,45 ГГц, давлении 3,7 МПа, температуре 180-200°С, в течение 1,4-1,6 ч, с последующим снижением температуры до 150-170°С и повторной гидротермально-микроволновой обработки при вышеуказанных условиях, образующийся осадок подвергают фильтрации, промывке дистиллированной водой, сушке в течение 1,5-2 ч при температуре 180-200°С, затем образовавшийся порошок прокаливают при температуре 540-560°C с получением цеолита структуры MFI в водородной форме, после чего проводят пропитку указанного цеолита водным раствором, одновременно содержащим нитраты цинка и хрома, сушку пропитанного цеолита в течение 1,5-2 ч при температуре 70-80°С и прокалку при температуре 540-560°С в течение 3-4 часов для разложения нитратов с образованием оксидов цинка и хрома, с получением катализатора, содержащего высококремнеземный цеолит структуры MFI в водородной форме, оксид цинка, оксид хрома при следующем соотношении компонентов, % масс.:

Данная техническая проблема решается также созданием катализатора для переработки стабильного газового конденсата в ароматические углеводороды, содержащего высококремнеземный цеолит структуры MFI в водородной форме, оксид цинка, оксид хрома, при следующем соотношении компонентов, % масс.:

полученного вышеописанным способом.

Данная техническая проблема решается также созданием способа получения ароматических углеводородов из стабильного газового конденсата, включающим проведение контактирования стабильного газового конденсата при температуре 360-600°С, атмосферном давлении, объемной скорости подачи стабильного газового конденсата 0,7-1,4 ч-1 с вышеописанным катализатором, содержащим высококремнеземный цеолит структуры MFI в водородной форме, оксид цинка, оксид хрома, при следующем соотношении компонентов, % масс.:

полученным вышеописанным способом.

Получаемый технический результат заключается в обеспечении повышения стабильности катализатора за счет оптимизации условий кристаллизации процесса получения цеолита, используемого в указанном катализаторе и оптимизации условий введения промоторов. Так, описываемый катализатор, полученный вышеописанным способом и используемый в способе получения ароматических углеводородов, способен проработать до регенерации не менее 7-8 циклов (14-16 часов).

Сущность описываемой группы изобретений заключается в следующем.

Катализатор переработки стабильного газового конденсата в ароматические углеводороды приготавливают следующим образом.

Получают высококремнеземный цеолит MFI в водородной форме. Для этого готовят смесь, состоящую из тетраэтилортосиликата, воды, гидроксида тетрапропиламмония и изопропоксида алюминия, взятых в мольном соотношении тетраэтилортосиликат : вода : гидроксид тетрапропиламмония: изопропоксид алюминия, равном 1:34-36:0,1-0,12:0,04-0,06.

При получении катализатора используют следующие реактивы: тетраэтилортосиликат ОСЧ CAS 78-10-4; тетра-н-пропиламмоний гидроксид ОСЧ CAS: 4499-86-9; изопропоксид алюминия ХЧ С AS: 555-31-7.

Полученную смесь перемешивают с помощью обогреваемой магнитной мешалки со скоростью 700 об/мин до полной гомогенизации. Образовавшийся гель подвергают кристаллизации. Для этого указанный гель переливают в тефлоновые автоклавы объемом 100 мл с датчиками температуры и давления, которые помещают в микроволновую установку со встроенными бесконтактными датчиками температуры и давления. Установка работает на частоте 2450 МГц и имеет максимальную мощность 2000 Вт. Обработку проводят при мощности микроволнового излучения 60 Вт, частоте излучения 2,45 ГГц, давлении 3,7 МПа. Стадию кристаллизации проводят при заданной рабочей температуре в автоклаве 180-200°С. Нагрев до рабочей температуры происходит в течение 0,4-0,6 ч. Время кристаллизации составляет 1,4-1,6 ч. После чего снижают температуру в автоклаве до 150-170°С и повторно осуществляют гидротермально-микроволновую обработку при вышеуказанных условиях - при мощности микроволнового излучения 60 Вт, частоте излучения 2,45 ГГц, давлении 3,7 МПа, при рабочей температуре в автоклаве 180-200°С, времени кристаллизации 1,4-1,6 ч. Нагрев до рабочей температуры после снижения температуры происходит в течение 0,17-0,33 ч. После охлаждения автоклавов образовавшийся осадок отфильтровывают и промывают дистиллированной водой, затем сушат при 180-200°С в течение 1,4-1,5 ч. Полученный порошок прокаливают при 540-560°С до достижения белой окраски порошка, который свидетельствует о полном разложении органического темплата, с получением цеолита структуры MFI в водородной форме.

Затем проводят промотирование полученного цеолита и формование целевого катализатора. Промотированние цеолита осуществляют методом полного влагопоглощения расчетного количества водного раствора нитратов хрома и цинка высушенным порошком цеолита.

Процесс промотирования осуществляют следующим образом. Указанный цеолит в фарфоровой чашке при перемешивании пропитывают водным раствором, одновременно содержащем нитраты цинка и хрома. Пропитанный цеолит высушивают в муфельной печи в течение 1,5-2 ч при 70-80°С и прокаливают в муфельной печи для разложения нитратов с образованием оксидов цинка и хрома, соответственно. Прокаливание проводят, повышая температуру в течение 0,9-1,1 ч до 540-560°С и выдерживая при данной температуре 3-4 ч. После прокаливания промотированный катализатор таблетируют.

В результате получают катализатор переработки стабильного газового конденсата, содержащий высококремнеземный цеолит MFI в водородной форме, оксид цинка, оксид хрома, при следующем соотношении компонентов, % масс.:

Затем для получения ароматических углеводородов проводят контактирование стабильного газового конденсата при температуре 360-550°С, атмосферном давлении, объемной скорости подачи стабильного газового конденсата 0,7-1,4 ч-1 с полученным вышеописанным катализатором - катализатором, содержащим высококремнеземный цеолит MFI в водородной форме, оксид цинка, оксид хрома, при следующем соотношении компонентов:

Приведенный ниже пример иллюстрирует описываемую группу изобретений, но не ограничивают ее применение.

Пример.

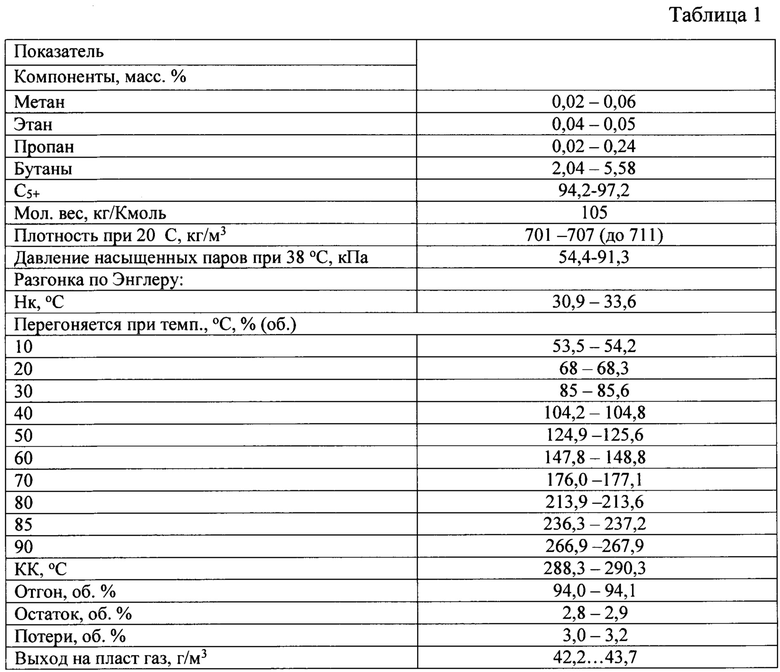

В качестве исходного сырья используют стабильный газовый конденсат Ковыткинского газоконденсатного месторождения, имеющий характеристики, приведенные в таблице 1.

Для получения катализатора используют следующие реактивы:

тетраэтилортосиликат ОСЧ CAS 78-10-4; тетра-н-пропиламмоний гидроксид ОСЧ CAS: 4499-86-9; изопропоксид алюминия ХЧ CAS: 555-31-7; дистиллированная вода, ГОСТ 6709-72.

Для проведения синтеза цеолита MFI с кремнеземным модулем, SiO2/Al2O3, равном 40, в стеклянной конической колбе растворяют в 12 мл дистиллированной воды 4,2 мл тетраэтилортосиликата, 2,2 мл 20% водного раствора гидроксида тетрапропиламмония и 0,2 г изопропоксида алюминия, что соответствует мольным соотношениям 1:35:0,11:0,05, и перемешивают с помощью обогреваемой магнитной мешалки в течение 1,5 ч со скоростью 700 об/мин. Полученную смесь (в виде геля) переносят в тефлоновый автоклав объемом 100 мл с датчиками температуры и давления и содержимое тефлонового автоклава подвергают микроволновой обработке. Для микроволновой обработки используют микроволновую установку Speed Wave-4 фирмы Berghof Products + Instruments GmbH со встроенными бесконтактными датчиками температуры и давления. Установка работает на частоте 2450 МГц и имеет максимальную мощность 2000 Вт. Обработку проводят при мощности микроволнового излучения 60 Вт, частоте излучения 2,45 ГГц, давлении 3,7 МПа, при температуре в автоклаве 190°С. Время кристаллизации составляет 1,5 ч (нагрев до рабочей температуры проводят в течение 0,5 ч). Затем температуру в автоклаве снижают до 150°С, после чего содержимое автоклава подвергают повторной гидротермально-микроволновой обработке в вышеоговоренных условиях - при мощности микроволнового излучения 60 Вт, частоте излучения 2,45 ГГц, давлении 3,7 МПа, при температуре в автоклаве 190°С (нагрев после снижения температуры до указанной рабочей температуры осуществляют в течение 0,2 ч). После охлаждения автоклава образованный осадок отфильтровывают и промывают дистиллированной водой, затем сушат в муфельной печи 1,5 часа при температуре 190°С. Полученный порошок прокаливают при температуре 550°С до полного разложения органического темплата (достижения белой окраски порошка). В результате получают высококремнеземный цеолит MFI в водородной форме с кремнеземным модулем 40. Затем проводят промотирование данного цеолита. Получение промотированного катализатора осуществляют методом полного влагопоглощения расчетного количества водного раствора нитратов хрома и цинка высушенным порошком полученного цеолита. Для промотирования используют следующие реактивы: хром (III) азотнокислый 9-водный (Ч), ГОСТ 4471-78; цинк азотнокислый 6-водный (Ч), ГОСТ 5106-77; дистиллированная вода, ГОСТ 6709-72.

Процесс промотирования осуществляют следующим образом. Указанный цеолит в фарфоровой чашке при перемешивании пропитывают водным раствором, одновременно содержащем нитраты цинка и хрома. Пропитанный цеолит высушивают в муфельной печи в течение 2 ч при температуре 80°С и прокаливают в муфельной печи для разложения нитратов с образованием оксидов цинка и хрома, соответственно. Прокаливание проводят повышая температуру в течение 1 ч до температуры 550°С и выдерживая при данной температуре 3 ч. Количество компонентов подбирают таким образом, чтобы содержание оксида цинка составило 1,21% масс., оксида хрома, соответственно, 1,5% масс. Прокаленный промотированный катализатор таблетируют с помощью гидравлического пресса, а затем измельчают и отбирают фракцию 0,5-2 мм.

Процесс получения ароматических углеводородов проводят путем контактирования описанного выше катализатора со стабильным газовым конденсатом при температуре 550°С, атмосферном давлении, объемной скорости подачи стабильного газового конденсата 1,16 ч-1, времени контакта 0,86 ч.

В течение двух часов эксплуатации катализатор показывает выход ароматических углеводородов 44% масс, в том числе БТК 35% масс. После этого проводят повторно 7 двухчасовых циклов работы катализатора при температуре 550°С, атмосферном давлении, объемной скорости подачи стабильного газового конденсата 1,16 ч-1, времени контакта 0,86 ч. Во всех циклах выход ароматических углеводородов составляет 43-45% масс., в том числе БТК (бензол-толуол-ксилольной фракции) - 34-36% масс. Полученный катализатор не снижает активность и селективность на протяжении 16 часов (8 двухчасовых циклов), то есть, катализатор является стабильным и не требует регенерации.

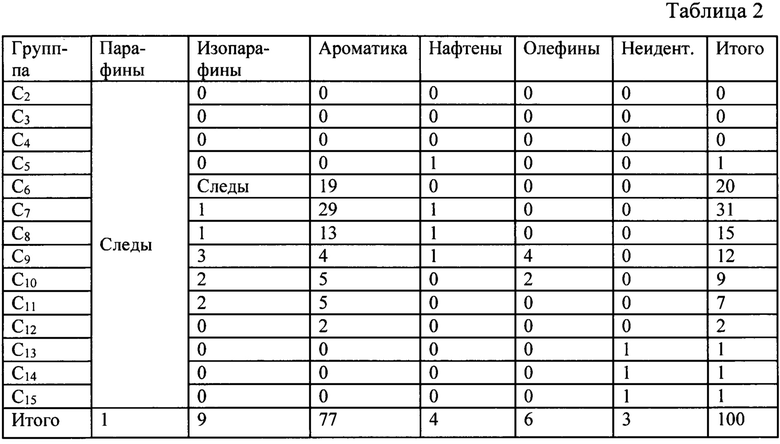

В таблице 2 представлен групповой состав, % масс. полученного жидкого продукта.

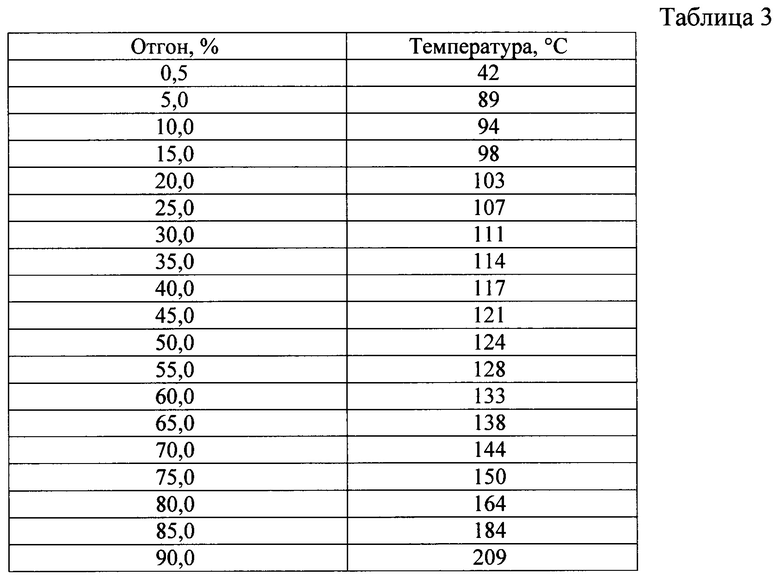

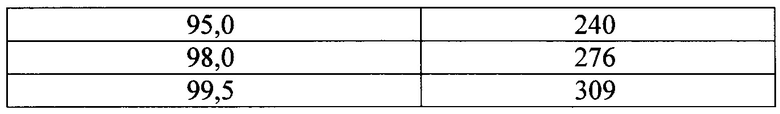

В таблице 3 приведен фракционный состав полученного жидкого продукта, % масс.

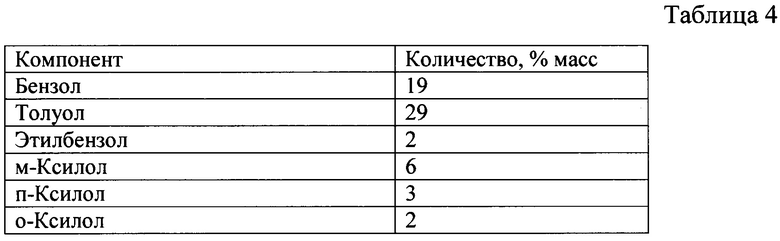

В таблице 4 приведен состав полученной БТК -фракции.

Как следует из приведенных данных, описываемый катализатор переработки стабильного газового конденсата для получения ароматических углеводородов обладает повышенной стабильностью, а именно, сохраняет первоначальную активность и селективность в течение не менее 8 циклов, то есть 16 часов (известный катализатор в течение 2 циклов).

Таким образом, катализатор для переработки стабильного газового конденсата в ароматические углеводороды, способ получения указанного катализатора и способ получения ароматических углеводородов с его использованием характеризуются повышенной эффективностью вследствие указанной повышенной стабильности описываемого катализатора при сохранении, при этом, высокого выхода ароматических углеводородов и селективности катализатора в отношении указанных углеводородов.

Вышеописываемый технический результат достигается в объеме совокупности заявленных признаков группы изобретений и не достигается при нарушении указанного объема.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ П-КСИЛОЛА | 2017 |

|

RU2663906C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ | 2016 |

|

RU2617119C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ЦИНКСОДЕРЖАЩЕГО ЦЕОЛИТА СТРУКТУРНОГО ТИПА ZSM-5 В ПРОТОННОЙ ФОРМЕ ДЛЯ ГЕТЕРОГЕННОГО КАТАЛИЗА | 2024 |

|

RU2827337C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2011 |

|

RU2470004C1 |

| СПОСОБ ГИДРОКОНВЕРСИИ РАПСОВОГО МАСЛА | 2023 |

|

RU2806584C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТА НА ОСНОВЕ МИКРОПОРИСТОГО ЦЕОЛИТА И КАРБИДА КРЕМНИЯ | 2020 |

|

RU2725586C1 |

| СПОСОБ КОНВЕРСИИ ИЗОБУТАНОЛА | 2021 |

|

RU2768153C1 |

| Катализатор для получения синтетических углеводородов с высоким содержанием изоалканов и способ его получения | 2017 |

|

RU2672357C1 |

| КАТАЛИЗАТОР АРОМАТИЗАЦИИ МЕТАНА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ КОНВЕРСИИ МЕТАНА С ПОЛУЧЕНИЕМ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2015 |

|

RU2585289C1 |

| ЦЕОЛИТСОДЕРЖАЩИЙ КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C И МЕТАНОЛА В ВЫСОКООКТАНОВЫЙ БЕНЗИН И АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ | 2009 |

|

RU2478007C2 |

Изобретение относится к нефтехимической промышленности, а именно к способу получения катализатора для переработки стабильного газового конденсата в ароматические углеводороды, а также к катализатору, полученному данным способом, и к способу получения ароматических углеводородов. Предлагаемый способ получения катализатора заключается в том, что готовят смесь, состоящую из тетраэтилортосиликата, воды, гидроксида тетрапропиламмония и изопропоксида алюминия, взятых в мольном соотношении тетраэтилортосиликат : вода : гидроксид тетрапропиламмония : изопропоксид алюминия, равном 1:34-36:0,1-0,12:0,04-0,06, проводят кристаллизацию полученной смеси путем гидротермально-микроволновой обработки при мощности микроволнового излучения 60 Вт, частоте излучения 2,45 ГГц, давлении 3,7 МПа, температуре 180-200°С, в течение 1,4-1,6 ч, с последующим снижением температуры до 150-170°С и повторной гидротермально-микроволновой обработкой при вышеуказанных условиях, образующийся осадок подвергают фильтрации, промывке дистиллированной водой, сушке в течение 1,5-2 ч при температуре 180-200°С, затем образовавшийся порошок прокаливают при температуре 540-560°C с получением цеолита структуры MFI в водородной форме, после чего проводят пропитку указанного цеолита водным раствором, одновременно содержащим нитраты цинка и хрома, сушку пропитанного цеолита в течение 1,5-2 ч при температуре 70-80°С и прокалку при температуре 540-560°С в течение 3-4 ч для разложения нитратов с образованием оксидов цинка и хрома. Полученный катализатор содержит высококремнеземный цеолит структуры MFI в водородной форме, оксид цинка, оксид хрома, при следующем соотношении компонентов, % масс.: оксид цинка 1,0-1,5, оксид хрома 1,2-1,8, указанный цеолит остальное, до 100. Предлагаемая группа изобретений позволяет повысить эффективность катализатора переработки стабильного газового конденсата в ароматические углеводороды, способа его получения и способа получения ароматических углеводородов с его применением. 3 н.п. ф-лы, 4 табл., 1 пр.

1. Способ получения катализатора для переработки стабильного газового конденсата в ароматические углеводороды, заключающийся в том, что готовят смесь, состоящую из тетраэтилортосиликата, воды, гидроксида тетрапропиламмония и изопропоксида алюминия, взятых в мольном соотношении тетраэтилортосиликат : вода : гидроксид тетрапропиламмония : изопропоксид алюминия, равном 1:34-36:0,1-0,12:0,04-0,06, проводят кристаллизацию полученной смеси путем гидротермально-микроволновой обработки при мощности микроволнового излучения 60 Вт, частоте излучения 2,45 ГГц, давлении 3,7 МПа, температуре 180-200°С, в течение 1,4-1,6 ч, с последующим снижением температуры до 150-170°С и повторной гидротермально-микроволновой обработки при вышеуказанных условиях, образующийся осадок подвергают фильтрации, промывке дистиллированной водой, сушке в течение 1,5-2 ч при температуре 180-200°С, затем образовавшийся порошок прокаливают при температуре 540-560°C с получением цеолита структуры MFI в водородной форме, после чего проводят пропитку указанного цеолита водным раствором, одновременно содержащим нитраты цинка и хрома, сушку пропитанного цеолита в течение 1,5-2 ч при температуре 70-80°С и прокалку при температуре 540-560°С в течение 3-4 ч для разложения нитратов с образованием оксидов цинка и хрома с получением катализатора, содержащего высококремнеземный цеолит структуры MFI в водородной форме, оксид цинка, оксид хрома при следующем соотношении компонентов, % масс.:

2. Катализатор переработки стабильного газового конденсата с получением ароматических углеводородов, полученный по п. 1.

3. Способ получения ароматических углеводородов из стабильного газового конденсата, включающий проведение контактирования стабильного газового конденсата при температуре 360-550°С, атмосферном давлении, объемной скорости подачи стабильного газового конденсата 0,7-1,4 ч-1 с катализатором по п. 2 или полученным по п. 1.

| КАРАВАЕВ А.А., Получение полупродуктов нефтехимии из альтернативного сырья на цеолитсодержащих катализаторах, Диссертация, Федеральное государственное автономное образовательное учреждение высшего образования "Российский государственный университет нефти и газа (национальный исследовательский университет) им | |||

| И.М.Губкина, 2018, стр.30-32, 94-95, |

Авторы

Даты

2022-03-29—Публикация

2020-11-19—Подача