Изобретение относится к области химической технологии, а именно к каталитической переработке рапсового масла путем гидроконверсии, получению бензол-толуол-ксилолыюй фракции, в частности п-ксилола, который является ценным полупродуктом для нефтехимии для синтеза терефталевой кислоты и полиэтилентерефталата - самого производимого полимера в мире на сегодняшний день, а также получения смеси олефинов С2-С4.

В настоящее время возрастающее внимание уделяется разработке способов получения ценных полупродуктов нефтехимии, которые соответствуют таким принципам «зеленой» химии, как использование возобновляемого сырья и каталитических процессов.

К такому сырью относятся, например, растительные масла, в состав которых входят триглицериды жирных кислот. Основными кислотами, входящими в состав растительных масел, являются пальмитиновая, стеариновая, олеиновая, линолевая и линоленовая.

Так, известен способ конверсии олеиновой кислоты в ароматические углеводороды БТК фракции (S. Не, F.G.H. Klein, T.S. Kramer, A. Chandel, Z. Tegudeer, A. Heeres, H.J. Heeres. Catalytic conversion of free fatty acids to bio-based aromatics: a model investigation using oleic acid and a H-ZSM-5/Al2O3 catalyst. // ACS Sustainable Chemistry and Engineering, 2021, V.9, PP. 1128-1141). Процесс ведут при 550°C, атмосферное давление, массовая скорость подачи олеиновой кислоты 1 ч-1. На катализаторе HZSM-5/ Al2O3 суммарный выход м- и п-ксилолов не превышал 5%.

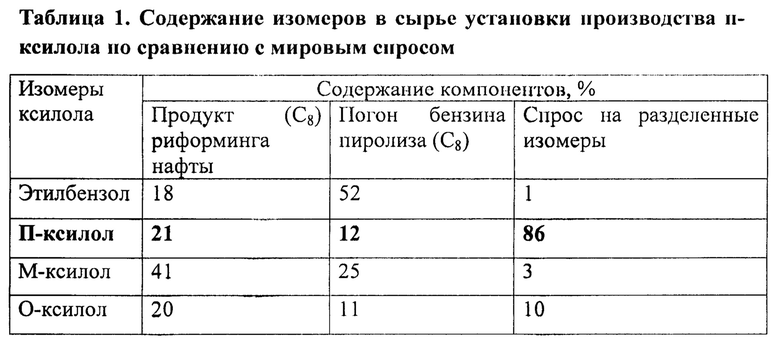

Недостатками способа является низкий суммарный выход м- и п-ксилолов, а также отсутствие качественного разделения и идентификации п-ксилола, в то время как именно п-ксилол является наиболее востребованным из изомеров, как известно из работы [Ким С., Ашпина О. Конъюктура мирового и российского рынка п-ксилола в 2005-2008 гг.// The Chemical Journal (Russia). - 2006. - V. 03. - pp.38-43.], что подтверждают данные представленной ниже табл.1.

Поиск возобновляемого сырья, конверсия которого позволила бы получать ценные полупродукты нефтехимии, в том числе п-ксилол, является весьма актуальной задачей.

В этом ключе рапсовое масло является перспективным сырьем для получения «зеленых» БТК, в том числе п-ксилола, и олефинов С2-С4, так как

1) в рапсовом масле содержание олеиновой кислоты достигает 60% [S.Z. Naji, СТ. Туе, A. A. Abd. // State of the art of vegetable oil transformation into biofuels using catalytic cracking technology: Recent trends and future prospectives];

2) рапсовое масло является наиболее производимым на территории Российской Федерации. Объем производства рапсового масла составляет около 800 тыс. тонн в год. (29 млн. тонн в год в мире);

3) получение БТК (в том числе п-ксилола) и олефинов С2-С4 из рапсового масла соответствует концепции декарбонизации экономики, поскольку рост биомассы осуществляется за счет утилизации диоксида углерода.

Эффективными катализаторами превращения растительных масел в БТК и олефины, являются высококремнеземные цеолиты, в частности, цеолиты структурного типа MFI.

Так, известен способ гидроконверсии рапсового масла с получением ароматических углеводородов (А.Г. Дедов, А.С. Локтев, Е.А. Исаева, А.А. Караваев, Ю.Н. Киташов, С.В. Маркин, А.Е. Баранчиков, В.К. Иванов, И.И. Моисеев. Гидроконверсия рапсового масла в углеводороды на микро-мезопористых материалах MFI/MCM-41, синтезированных гидротермально-микроволновым методом. // Нефтехимия, 2017, Т. 57, №4, С.415-422). Процесс вели в токе водорода, при 500-600°С, давление атмосферное, скорость подачи сырья 1-3,6 ч-1. На цеолите MFI с кремнеземным модулем 40 выход ксилолов не превышал 15% мас, а на композите MFI/MCM-41 - не более 4% масс. Необходимо отметить, что выходы п-ксилола не указаны, как и остальных изомерных ксилолов.

Наиболее близким к заявленному способу (прототипом) является способ гидроконверсии рапсового масла путем его контактирования в реакторе с цеолитом MFI или микро-мезопористом композитом MFI/MCM-41, полученным гидротермально-микроволновым синтезом, при температуре 496-600°С, атмосферном давлении при одновременной подаче в реактор водорода с получением смеси олефинов С2-С4 и бензол-толуол-ксилольной фракции с содержанием п-ксилола (Исаева, Е.А Получение углеводородов из возобновляемого сырья - триглицеридов жирных кислот - на цеолитных катализаторах типа MFI: дисс. на соискание ученой степени канд. хим. Наук: 02.00.13. Ин-т нефтехим. синтеза им. А.В. Топчиева РАН, Москва, 2017 г.). При проведении гидроконверсии рапсового масла в присутствии немодицированного катализатора структуры типа MFI при температуре 600°С выход ароматических углеводородов составил 29% мас, в том числе бензола 7% мае, толуола 7% мас, ксилолов 2% мае, ароматических углеводородов С9+ 13% мас, как указано на стр. 75 дисертации. Результаты превращения рапсового масла на микро-мезопористом композите MFI/MCM-41, полученном гидротермально-микроволновым синтезом представлены там же в табл. 34 на стр. 71, согласно которым при температуре 496 и 584°С выход БТК фракции составляет 10% и 9% масс, а выход ксилолов составляет 4 и 3% масс, соответственно при скорости подачи сырья на единицу катализатора равной 1,8 г/г кат. ч. При увеличении скорости подачи сырья до 2,5 г/г кат. ч. выход БТК фракции снижается до 5%, выход ксилолов снижается до 2% масс.

Недостатком известного способа является низкий выход БТК фракции (5-10% масс), низкий выход ксилолов (2-4% масс.) Стоит отметить, что выход п-ксилола не указан и будет значительно ниже, чем общий выход ксилолов. Еще одним недостатком является высокая температура гидроконверсии, что приводит к высоким экономическим и энергетическим затратам.

Таким образом, актуальным является разработка более эффективного способа гидроконверсии рапсового масла с точки зрения получения п-ксилола.

Задача настоящего изобретения заключается в разработке более экономичного способа гидроконверсии рапсового масла, характеризующегося высоким выходом БТК фракции, высоким выходом ксилолов с высокой селективностью по п-ксилолу, как наиболее востребованному изомеру среди прочих изомерных ксилолов.

Решение поставленной задачи достигается тем, что в способе гидроконверсии рапсового масла путем его контактирования в реакторе с катализатором - микро-мезопористым композитом, полученным гидротермально-микроволновым синтезом, на основе микропористого цеолита MFI и мезопористого второго компонента при повышенной температуре и атмосферном давлении при одновременной подаче в реактор водорода с получением смеси олефинов С2-С4 и бензол-толуол-ксилольной фракции с содержанием п-ксилола,

в качестве микро-мезопористого композита используют композит на основе микропористого цеолита и мезопористого второго компонента - карбида кремния - MFI/SiC, причем пористая структура композита характеризуется объемом микропор равным 0,14-0,18 см3/г и мезопор - 0,05-0,07 см3/г,

а гидроконверсию рапсового масла проводят в обогреваемом реакторе проточного типа, в котором катализатор размещают в средней его части, при этом свободный объем реактора до и после катализатора заполняют кварцевой крошкой, сначала реактор с помещенным в него катализатором разогревают в токе водорода до температуры 430-470°С в течение часа, и подают рапсовое масло при массовой скорости подачи равной 2,9-3,3 г/г кат. ч.

При превращении (гидроконверсии) рапсового масла происходят следующие реакции: деоксигенация рапсового масла с образованием преимущественно углеводородов С16-С18, крекинг углеводородов C16-C18 с образованием олефинов С2-С4, крекинг углеводородов C16-C18 с последующей дегидроциклизацией с образованием ароматических углеводородов.

Известно применение в качестве катализатора для различных процессов кислотно-основного катализа, в частности, крекинга, алкилирования, изомеризации, ароматизации алканов и спиртов, композита на основе микропористого цеолита и мезопористого карбида кремния - MFI/SiC, полученного путем кристаллизации суспензии, состоящей из тетраэтилортосиликата, воды, гидроксида тетрапропиламмония, изопропоксида алюминия и карбида кремния в мольном соотношении тетраэтилортосиликат: вода: гидроксид тетрапропиламмония: изопропоксид алюминия: карбид кремния, равном 1:35-39:0,11-0,16:0,013-0,015:0,5-0,7, под воздействием микроволнового излучения при температуре 190-200°С в течение 180-210 мин с образованием продукта кристаллизации и осадка, отделения последнего, его промывки, сушки и прокаливания до получения указанного композита (см., RU 2725586 С1, кл. МПК С01В 39/04, С01В 39/38, С01В 33/26, B01J 29/40, B01J 29/89, B01J 29/70, B01J 20/32, B01J 20/18, B01J 27/224, B01J 35/04, B01J 35/10, опубл. 02.07.2020).

Однако неизвестно применение известного композита в получении олефинов и БТК из рапсового масла, где протекают реакции деоксигенации (декарбоксилирования, декарбонилирования и дегидратации) рапсового масла с образованием преимущественно углеводородов C16-C18, которые затем подвергаются крекингу с образованием олефинов С2-С4 и крекингу с последующей дегидроциклизацией с образованием ароматических углеводородов.

Технический результат, который может быть достигнут при использовании предлагаемого технического решения заключается:

- повышение выхода БТК фракции до 24% масс;

- повышение выхода ксилолов до 9% масс при повышении селективности по п-ксилолу среди изомеров до 76% масс;

- снижение температуры гидроконверсии до 430-470°С по сравнению с 496-600°С по прототипу, что, как следствие, уменьшает финансовые затраты и упрощает процесс в целом;

- повышение интенсификации процесса за счет увеличения скорости подачи сырья до 2,9-3,3 г/г кат. ч.

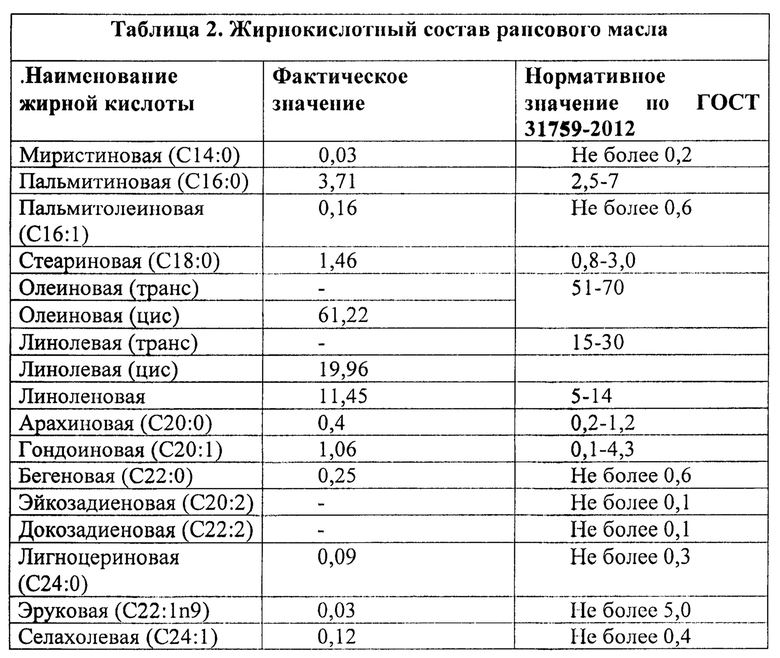

В качестве сырья используют нерафинированное рапсовое масло, которое произведено на Лебяжском заводе растительных масел. Жирнокислотный состав рапсового масла, полученного от Лебяжьего завода рапсового масла, приведен в табл.2.

Используемый катализатор получают гидротермально-микроволновым синтезом, на основе микропористого цеолита MFI и мезопористого - карбида кремния /SiC аналогично способу, описанному в патенте РФ №2768153, кл. МПК С07С 1/20, С07С 1/24, С07С 11/02, С07С 11/04, С07С 11/06, С07С 11/08, С07С 15/04, С07С 15/06, С07С 15/08, опубл. 23.03.2022.

Готовят смесь, состоящую из тстраэтилортосиликата, воды, гидроксида тетрапропиламмония, изопропоксида алюминия и карбида кремния в мольном соотношении тетраэтилортосиликат: вода: гидроксид тетрапропиламмония: изопропоксид алюминия: карбид кремния, равном 1:35-39:0,11-0,16:0,013-0,015:0,5-0,7 соответственно. Полученную суспензию подвергают кристаллизации под воздействием микроволнового излучения при температуре 190-200°С в течение 180-210 мин с образованием продукта кристаллизации, после чего отделяют от продукта кристаллизации осадок, который промывают, сушат и прокаливают с получением целевого продукта.

Ниже приведены примеры, иллюстрирующие изобретение, но не ограничивающие его.

Пример 1

Катализатор получают по методике, описанной выше. Для этого в плоскодонную колбу с магнитной мешалкой заливают 59 мл дистиллированной воды. Затем в нее при перемешивании добавляют 0,26 г изопропоксида алюминия, 11,3 мл 20% водного раствора гидроксида тетрапропиламмония, медленно - 19,8 мл тетраэтилортосиликата и 2 г карбида кремния. Мольное соотношение компонентов в смеси тетраэтилортосиликат: вода: гидроксид тетрапропиламмония: изопропоксид алюминия: карбид кремния составляет 1:37,1:0,127:0,014:0,562. Перемешивание проводят до получения однородной смеси.

Затем данную смесь помещают в тефлоновый автоклав с заданным предельным давлением 3,7 МПа и в микроволновой установке Speed Wave Berghof - 4 (мощность микроволнового излучения составляет 900 Вт, частота излучения 2,45 ГГц) подвергают воздействию микроволнового излучения, обеспечивающего температуру реакционной массы 200°С, в течение 180 минут.

Образовавшуюся в автоклаве суспензию подвергают центрифугированию в ультрацентрифуге при частоте вращения 2000 об/мин. Затем сливают аликвоту, а твердый осадок промывают не менее 4-х раз дистиллированной водой. После этого проводят его сушку в муфельной печи при температуре 190°С в течение 2 часов. С целью удаления темплата (органических структурообразующих добавок) проводят прокаливание порошка при 550°С в течение 6 часов с получением целевого продукта.

Образующийся продукт - композит MFI/SiC в протонной форме. Кремнеземный модуль цеолита MFI, входящего в состав катализатора, равен 136. Объем микропор в катализаторе - 0,16 см3/г, объем мезопор - 0,06 см3/г.

Способ гидроконверсии рапсового масла осуществляют путем контактирования рапсового масла с катализатором, размещенном в средней части обогреваемого реактора проточного типа, свободный объем которого до и после катализатора заполняют кварцевой крошкой, при температуре 450°С и массовой скорости 3,1 г/г кат. ч.

Контактирование осуществляют при дополнительной подаче в реактор водорода, скорость подачи водорода 3 л/ч.

Жирнокислотный состав рапсового масла приведен в таблице 1.

Продукты реакции анализируют методом ГЖХ.

Выход БТК фракции 24%, выход ксилолов 9%, селективность по п-ксилолу среди изомеров составляет 76%.

Пример 2

Способ гидроконверсии рапсового масла осуществляют аналогично примеру 1 при температуре 470°С и массовой скорости рапсового масла 3,3 г/г кат. ч. Контактирование осуществляют при дополнительной подаче в реактор водорода, скорость подачи водорода 3 л/ч.

Воздействие микроволнового излучения при получении катализатора осуществляют при температуре 190°С в течение 210 мин.

Объем микропор в катализаторе - 0,18 см3/г, объем мезопор - 0,07 см3/г.

Продукты реакции анализируют методом ГЖХ.

Выход БТК фракции 20%, выход ксилолов 8%, селективность по п-ксилолу среди изомеров составляет 72%

Пример 3

Способ гидроконверсии рапсового масла осуществляют аналогично примеру 1 при температуре 430°С и массовой скорости 2,9 г/г кат. ч. Контактирование осуществляют при дополнительной подаче в реактор водорода, скорость подачи водорода 3 л/ч.

Воздействие микроволнового излучения при получении катализатора осуществляют при температуре 190°С в течение 180 мин.

Объем микропор в катализаторе - 0,14 см3/г, объем мезопор - 0,05 см3/г.

Продукты реакции анализируют методом ГЖХ.

Выход БТК фракции 22%, выход ксилолов 8%, селективность по п-ксилолу среди изомеров составляет 74%.

Пример 4 (сравнительный)

Способ конверсии рапсового масла осуществляют аналогично примеру 1, но без подачи водорода в реактор, при температуре 450°С. Продукты реакции анализируют методом ГЖХ.

Выход БТК фракции 17%, выход ксилолов 7%, селективность по п-ксилолу среди изомеров составляет 56%.

Таким образом, проведение эксперимента без подачи водорода приводит к снижению селективности по п-ксилолу и выхода п-ксилола.

Этот пример показывает, что повышение селективности по п-ксилолу и выхода п-ксилола достигается только при совместном использовании композита MFI/SiC и подачи в реактор водорода в требуемых условиях.

Наличие в структуре катализатора фазы карбида кремния повышает теплопроводность катализатора, и, как следствие, способно уменьшить температурный градиент в слое катализатора.

Это также способствует повышению эффективности данного способа гидроконверсии рапсового масла по сравнению с известным способом.

Проведение описываемого способа с использованием катализатора, содержащего компоненты для синтеза катализатора в иных концентрациях и при иных условиях, входящих в заявленный интервал, приводит к аналогичным результатам. Использование условий и компонентов в количествах, выходящих за данный интервал, а также катализатора с иной пористой структурой, не приводит к желаемым результатам.

Таким образом, описываемый способ позволяет повысить выход БТК фракции, выход ксилолов, селективность по п-ксилолу среди изомеров, благодаря синергетическому эффекту от использования, содержащего цеолит MFT и SiC композита MFI/SiC именно в процессе гидроконверсии рапсового масла при требуемых условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНВЕРСИИ ИЗОБУТАНОЛА | 2021 |

|

RU2768153C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТА НА ОСНОВЕ МИКРОПОРИСТОГО ЦЕОЛИТА И КАРБИДА КРЕМНИЯ | 2020 |

|

RU2725586C1 |

| КОМПОЗИТ НА ОСНОВЕ НАНОРАЗМЕРНОГО ЦЕОЛИТА СТРУКТУРНОГО ТИПА ZSM-5 В ПРОТОННОЙ ФОРМЕ И КАРБИДА КРЕМНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2022 |

|

RU2799782C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ | 2016 |

|

RU2617119C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТА НА ОСНОВЕ МИКРОПОРИСТОГО ЦЕОЛИТА И МЕЗОПОРИСТОГО ОКСИДА КРЕМНИЯ | 2016 |

|

RU2613516C1 |

| Катализатор переработки стабильного газового конденсата в ароматические углеводороды, способ его получения и способ получения ароматических углеводородов с его применением | 2020 |

|

RU2769187C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ ТРАНСПОРТНОГО ТОПЛИВА УГЛЕВОДОРОДНОГО СОСТАВА ПРИ ПОМОЩИ ТАКОГО КАТАЛИЗАТОРА | 2016 |

|

RU2652990C1 |

| КАТАЛИЗАТОР И ПРОЦЕСС ГИДРОДЕОКСИГЕНАЦИИ РАСТИТЕЛЬНОГО СЫРЬЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2015 |

|

RU2602278C1 |

| Способ получения иерархического железосодержащего силикалита с возможностью регулирования соотношения микромезопор для процесса полного окисления фенола пероксидом водорода | 2022 |

|

RU2803369C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2011 |

|

RU2470004C1 |

Изобретение относится к способу гидроконверсии рапсового масла путем его контактирования в реакторе с катализатором - микромезопористым композитом, полученным гидротермально-микроволновым синтезом, на основе микропористого цеолита MFI и мезопористого второго компонента, при повышенной температуре и атмосферном давлении при одновременной подаче в реактор водорода с получением смеси олефииов С2-С4 и бензол-толуол-ксилольной фракции с содержанием п-ксилола. Способ характеризуется тем, что в качестве микромезопористого композита используют композит на основе микропористого цеолита и мезопористого второго компонента - карбида кремния - MFI/SiC, причем пористая структура композита характеризуется объемом микропор, равным 0,14-0,18 см3/г, и мезопор - 0,05-0,07 см3/г, а гидроконверсию рапсового масла проводят в обогреваемом реакторе проточного типа, в котором катализатор размещают в средней его части, при этом свободный объем реактора до и после катализатора заполняют кварцевой крошкой, сначала реактор с помещенным в него катализатором разогревают в токе водорода до температуры 430-470°С в течение часа, затем подают рапсовое масло при массовой скорости подачи, равной 2,9-3,3 г/г кат. ч. Технический результат - повышение выхода бензол-толуол-ксилольной фракции до 24% масс., повышение выхода ксилолов до 9% масс., повышение селективности по п-ксилолу среди изомеров до 76% масс, снижение температуры гидроконверсии до 430-470°С, что упрощает процесс в целом, повышение интенсификации процесса за счет увеличения скорости подачи сырья до 2,9-3,3 г/г кат. ч. 4 пр., 2 табл.

Способ гидроконверсии рапсового масла путем его контактирования в реакторе с катализатором - микромезопористым композитом, полученным гидротермально-микроволновым синтезом, на основе микропористого цеолита MFI и мезопористого второго компонента, при повышенной температуре и атмосферном давлении при одновременной подаче в реактор водорода с получением смеси олефииов С2-С4 и бензол-толуол-ксилольной фракции с содержанием п-ксилола, отличающийся тем, что

в качестве микромезопористого композита используют композит на основе микропористого цеолита и мезопористого второго компонента - карбида кремния - MFI/SiC, причем пористая структура композита характеризуется объемом микропор, равным 0,14-0,18 см3/г, и мезопор - 0,05-0,07 см3/г,

а гидроконверсию рапсового масла проводят в обогреваемом реакторе проточного типа, в котором катализатор размещают в средней его части, при этом свободный объем реактора до и после катализатора заполняют кварцевой крошкой, сначала реактор с помещенным в него катализатором разогревают в токе водорода до температуры 430-470°С в течение часа, затем подают рапсовое масло при массовой скорости подачи, равной 2,9-3,3 г/г кат. ч.

| СПОСОБ ГИДРООБЛАГОРАЖИВАНИЯ ТРИГЛИЦЕРИДОВ ЖИРНЫХ КИСЛОТ В СМЕСИ С НЕФТЯНЫМИ ФРАКЦИЯМИ | 2018 |

|

RU2689416C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2011 |

|

RU2470004C1 |

| СПОСОБ ГИДРООБЛАГОРАЖИВАНИЯ ТРИГЛИЦЕРИДОВ ЖИРНЫХ КИСЛОТ В СМЕСИ С НЕФТЯНЫМИ ФРАКЦИЯМИ | 2017 |

|

RU2652991C1 |

| CN 101314748 B, 30.05.2012 | |||

| US 20160017238 A1, 21.01.2016 | |||

| JP 2016089095 A, 23.05.2016 | |||

| CN 101314717 A, 03.12.2008 | |||

| CN 108579799 A, 28.09.2018. | |||

Авторы

Даты

2023-11-01—Публикация

2023-02-22—Подача