Изобретение относится к коксохимической промышленности, а именно к составу шихты для получения металлургического кокса.

Известно, что для улучшения технологических характеристик шихт, повышения

качества кокса, экономии дефицитных марок углей предлагается использовать различные органические добавки, такие как твердые отходы коксохимических производств, нефтяная коксовая мелочь, неспекающиеся угли, другие добавки, обеспечивая при этом прочностные характеристики кокса и снижая затраты на производство.

Известно использование шихты, для металлургического кокса, состоящей из коксующих углей, пластификатора отходов коксохимического производства в количестве 0,5-7% масс. (RU №2333236, 10.09.2008), и битуминозного остатка процесса получения легких фракций нефтяных продуктов со следующими характеристиками: зольность Ad не более 2,5%; выход летучих Vdaf не более 70%; содержание серы Sd не более 5%; вспучивание не менее 20 мм; индекс Рога (RI) не менее 10 (RU №2418837, 20.05.2011).

Существенным недостатком использования вышеперечисленных изобретений является невозможность применения в шихте коксохимического производства пластичных компонентов по причине возможной агломерации частиц и слипаемости, необходимость реконструкции технологического оборудования в углеподготовительном или коксовом цехах, а также возможность замещения только определенных марок коксующихся углей вследствие относительно невысокого уровня летучих веществ.

Известен способ (RU №2663145, 01.08.2018) подготовки шихты для коксования, заключающийся в смешении нефтяной спекающей добавки со слабоспекающимися углями марок КС, и/или КСН, и/или КО, и/или ТС, и/или ОС при следующем соотношении компонентов, масс. %:

- нефтяная спекающая добавка (1-30),

- слабоспекающиеся угли (99-70),

нефтяная спекающая добавка представляет собой остатки переработки нефти со следующими характеристиками:

- зольность Ad - не более 2,5%;

- выход летучих Vdaf - не более 90%;

- содержание серы Sd - не более 5%;

- температура размягчения по КиШ - не менее 40°С.

Недостатком данного изобретения является отсутствие технологий подачи в угольную шихту компонентов в жидкотекучем состоянии и, как следствие, невозможность применения изобретения в промышленном масштабе.

Известно использование в составе шихты для коксования в качестве нефтяной добавки продукта замедленного полукоксования тяжелых нефтяных остатков с содержанием летучих от 12 до 28% масс. (RU №2355729, 20.05.2009; №2411283, 10.02.2011; RU №2563493, 2015; RU №2637965, 08.12.2017).

Недостатком добавки по указанным патентам является нестабильность ее спекающих свойств, недостаточный уровень коксуемости добавки и, соответственно, нестабильное качество получаемого металлургического кокса, а также отсутствие описания четких границ применения данного продукта в составе шихты коксохимического производства, что вызывает сложности в оценке влияния участия данного продукта на качество металлургического кокса.

Известно также использование в составе шихты смеси нефтяного кокса в количестве 1-30% масс. и нефтяных остатков в количестве 1-30% масс.

Используемые нефтяные остатки характеризуются зольностью Ad не более 2,5%, выходом летучих веществ Vdaf не более 90%, содержанием серы Sd не более 5%, индексом Рога (RI) не менее 10. Нефтяной кокс характеризуется зольностью Ad не более 2,5%, выходом летучих веществ Vdaf не более 25%, содержанием серы Sd не более 5%. (RU №2627425, 08.08.2017).

Существенным недостатком использования изобретения является необходимость реконструкции технологического оборудования в углеподготовительном или коксовом цехах.

Наиболее близким составом шихты для коксования является состав шихты, предлагаемый в способе получения металлургического кокса (RU №2553116, 2015), в качестве которой используют углеродсодержащую шихту с содержанием 50-100 мас. % нефтяного полукокса с выходом летучих веществ от 14 до 25 мас. %, полученного путем замедленного полукоксования тяжелых нефтяных остатков.

Недостатком описанного способа с применением углеродсодержащей шихты является сложность использования оборудования, изготовленного специально для этого способа.

Задачей изобретения является разработка шихты для коксования специального состава, которая позволяет расширить и удешевить сырьевую базу используемой шихты с улучшением качества металлургического кокса: с улучшенными прочностными характеристиками (прочность кокса после реакции СО2 (CSR) в интервале 60-66% и реакционная способность кокса (CRI) в интервале 23-28%).

Поставленная задача решается разработкой специального состава шихты для коксования для получения металлургического кокса, включающего:

- смесь каменных углей спекающих групп: марок Г (газовый) и/или ГЖ (газовый жирный) и/или ГЖО (газовый жирный отощенный) и/или Ж (жирный), и отощающих групп: марки КС (коксовый слабоспекающийся) и/или ОС (отощенный спекающийся), в соотношении 1÷1,15 (в составе смеси каменных углей спекающих групп угли марок Г, ГЖ, ГЖО, Ж, а также угли марок КС, ОС в составе смесей отощающих групп соответственно могут использоваться как взаимозаменяемые без ухудшения характеристик получаемого кокса),

- нефтяной кокс, полученный путем замедленного коксования тяжелых нефтяных остатков, с индексом спекаемости 75-100 ед.,

при следующем соотношении компонентов, % масс.:

Следует отметить, что в составе смеси каменных углей спекающих групп угли марок Г, ГЖ, ГЖО, Ж, а также угли марок КС, ОС в составе смесей отощающих групп соответственно могут использоваться как взаимозаменяемые без ухудшения характеристик получаемого кокса.

Эксперименты, проведенные авторами предлагаемого изобретения на шихтах различного марочного состава при соотношении спекающей и отощающей группы каменных углей 1:1,15 с введением в смесь нефтяного кокса в количестве 6,5-40% мас. показали, что можно получить металлургический кокс с улучшенными прочностными характеристиками.

Возможность замены нефтяным коксом угольной составляющей объясняется тем, что нефтяной кокс оказывает двоякое воздействие на процесс спекания: с одной стороны, он действует как отощающая добавка, с другой - как спекающий компонент, так как нефтяной кокс содержит жидкоподвижные продукты и обладает способностью влиять на процессы пиролиза угольной массы.

Примеры осуществления изобретения.

Пример 1

Для осуществления изобретения была использована шихта коксохимического производства следующего состава, % мас:

(Г + ГЖ + ГЖО + Ж) = 43,5% мас.; КС = 50,0% мас.; нефтяной кокс = 6,5% масс.

(Г + ГЖ + ГЖО + Ж) : (КС) = 1-1,15;

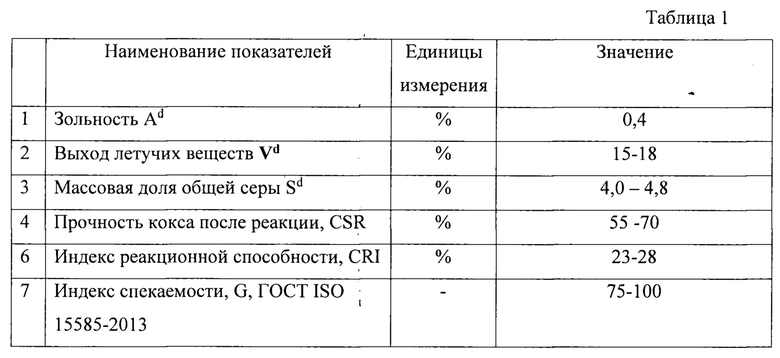

В таблице 1 приведены качественные характеристики нефтяного кокса.

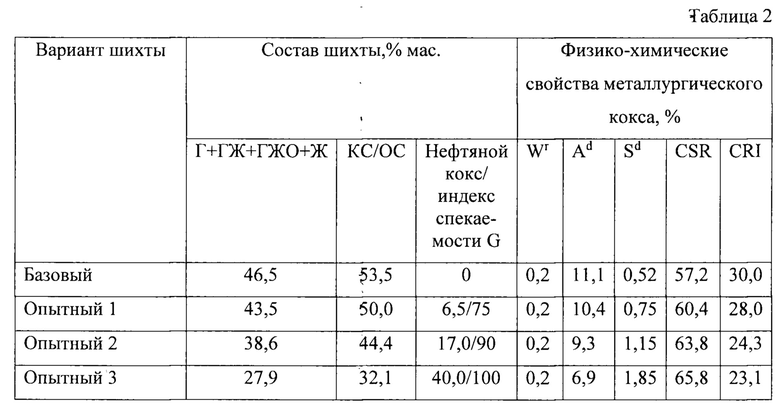

Аналогично для осуществления изобретения была использована шихта по примерам 2 и 3 при соотношении спекающей и отощающей группы каменных углей 1:1,15. Данные по качеству металлургического кокса а зависимости от состава шихты и количества введенного нефтяного кокса приведены в таблице 2.

где Wr - массовая доля общей влаги; %; Ad - зольность; Sd - массовая доля общей серы, %; CSR - прочность кокса после реакции СО2, %; CRI - реакционная способность кокса, %.

Из данных, приведенных в таблице 2, следует, что на шихтах различного марочного состава при соотношении спекающей и отощающей группы каменных углей 1:1,15 в количестве 60-93,5 мас.% с введением в эту смесь нефтяного кокса в количестве 6,5-40% мас. получают металлургический кокс с улучшенными прочностными характеристиками: прочность кокса после реакции СО2 (CSR) в интервале 60-66% (у базового варианта 57%) и реакционная способность кокса (CRI) в интервале 23-28% (у базового варианта 30%).

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2022 |

|

RU2831644C2 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНЫХ СМЕСЕЙ ДЛЯ ПРОИЗВОДСТВА ШИХТЫ ДЛЯ КОКСОВАНИЯ И КОМПОЗИЦИИ ТАКИХ СМЕСЕЙ (ВАРИАНТЫ) | 2008 |

|

RU2352605C1 |

| СПОСОБ ФОРМИРОВАНИЯ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛУРГИЧЕСКОГО КОКСА ИЗ ТВЕРДЫХ ПРИРОДНЫХ КОМПОНЕНТОВ | 2006 |

|

RU2312883C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО МЕТАЛЛУРГИЧЕСКОГО КОКСА ДЛЯ ВЫСОКОИНТЕНСИВНОЙ ВЫПЛАВКИ ВАНАДИЕВОГО ЧУГУНА | 2014 |

|

RU2592598C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНЫХ УГЛЕЙ ИЗ ШИХТ КОКСОХИМИЧЕСКОГО ПРОИЗВОДСТВА | 2012 |

|

RU2507153C1 |

| Угольная шихта для получения металлургического кокса | 2016 |

|

RU2637699C1 |

| СПОСОБ ФОРМИРОВАНИЯ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2011 |

|

RU2461602C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА (ВАРИАНТЫ) | 2007 |

|

RU2448146C2 |

| УГОЛЬНАЯ ШИХТА ДЛЯ КОКСОВАНИЯ | 2010 |

|

RU2444556C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА (ВАРИАНТЫ) | 2006 |

|

RU2305122C1 |

Изобретение относится к коксохимической промышленности, а именно к составу шихты для получения металлургического кокса. Шихта включает: смесь каменных углей спекающих групп: марок Г (газовый), и/или ГЖ (газовый жирный), и/или ГЖО (газовый жирный отощенный), и/или Ж (жирный) и отощающих групп: марки КС (коксовый слабоспекающийся) и/или ОС (отощенный спекающийся) в массовом соотношении 1:1,15 в количестве 60-93,5 мас.% и нефтяной кокс, полученный путем замедленного коксования тяжелых нефтяных остатков, с индексом спекаемости 75-100 ед. (ГОСТ ISO 15585-2013) в количестве 6,5-40,0 мас.%. Техническим результатом заявленного изобретения является разработка шихты для коксования специального состава, которая позволяет расширить и удешевить сырьевую базу используемой шихты с улучшением качества металлургического кокса с улучшенными прочностными характеристиками. 2 табл., 3 пр.

Шихта специального состава для получения металлургического кокса, включающая

- смесь каменных углей спекающих групп: марок Г (газовый), и/или ГЖ (газовый жирный), и/или ГЖО (газовый жирный отощенный), и/или Ж (жирный) и отощающих групп: марки КС (коксовый слабоспекающийся) и/или ОС (отощенный спекающийся) в массовом соотношении 1:1,15,

- нефтяной кокс, полученный путем замедленного коксования тяжелых нефтяных остатков, с индексом спекаемости 75-100 ед. (ГОСТ ISO 15585-2013), при следующем соотношении компонентов, мас.%:

| Угольная шихта для получения металлургического кокса | 2016 |

|

RU2637699C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2016 |

|

RU2627425C1 |

| ПРИБОР ДЛЯ ИЗМЕРЕНИЯ И ЗАПИСИ ПРОГИБА РЕССОР | 1929 |

|

SU21524A1 |

| Шихта для получения металлургического кокса | 1989 |

|

SU1736993A1 |

| Веселовский В.С | |||

| "Угольные и графитовые конструкционные материалы | |||

| Действие отощающих добавок", Издательство "Наука", М., 1966, 226 с | |||

| СПОСОБ УМЕНЬШЕНИЯ ТОЛЩИНЫ ПОГРАНИЧНОГО СЛОЯ ГАЗА НА ОБТЕКАЕМОЙ ПОВЕРХНОСТИ | 1994 |

|

RU2103667C1 |

| CN 106833707 A1, 13.06.2017 | |||

| СПОСОБ СОСТАВЛЕНИЯ И ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2013 |

|

RU2540554C2 |

Авторы

Даты

2022-03-29—Публикация

2020-11-19—Подача